Abschnitt 2.3 - 2.3 Druckgießen

Eine Druckgießmaschine für Magnesiumlegierungen ist in zwei Teileinheiten gegliedert. Man unterscheidet den Schmelz- und Warmhaltebereich, in dem das Magnesium aufgeschmolzen wird und den eigentlichen Druckgussbereich, in dem das flüssige Material aus einer Gießkammer mit sehr hohen Drücken in die geschlossenen Formhälften gedrückt wird (DIN EN 869). Darüber hinaus sind Zusatzeinrichtungen, zum Beispiel Entnahme- und Sprüheinrichtungen, am Prozess beteiligt.

Die beiden relevanten Verfahren für NE-Metalle sind das Warmkammer- und das Kaltkammerdruckgießverfahren. Beim Warmkammerdruckgießverfahren steht die eigentliche Gießkammer über das Gießmundstück ständig in direkter Verbindung mit dem flüssigen Metall im Schmelzofen.

Im Unterschied dazu wird die Schmelze beim Kaltkammerdruckgießverfahren bei jedem Gießvorgang aus dem Schmelzofen über ein Zuleitungsrohr oder andere Dosiersysteme in die eigentliche Gießkammer verbracht und mit dem Gießkolben unter hohen Drücken in die geschlossenen Formhälften gepresst.

Gefahren und Schutzmaßnahmen

Ein besonders kritischer Bereich beim Warmkammerdruckguss ist die Verbindung vom beheiztem Gießmundstück zum eigentlichen Druckgussteil der Anlage. Hier kann es durch Ablagerungen leicht zu Undichtigkeiten kommen.

Als Schutzmaßnahmen sind trennende Schutzeinrichtungen, zum Beispiel Abdeckungen, und regelmäßige Wartung/Kontrolle der kritischen Stellen vorzusehen.

An vergleichbarer Stelle ist es auch beim Kaltkammerdruckguss wiederholt zu Unfällen durch Herausspritzen von Metallschmelze gekommen. Die beheizten Überleitungsrohre zwischen Schmelzofen und Füllkammer müssen in regelmäßigen Abständen instandgesetzt werden, da sie sich im Laufe der Zeit zusetzen können.

Bei der Demontage der Überleitungsrohre ist daher darauf zu achten, dass es nicht zum Kontakt mit eventuell noch anstehendem flüssigen Magnesium kommt. Dieses kann außerdem, je nach Zuführungssystem, noch unter leicht erhöhtem Druck stehen und beim Abnehmen des Rohrs herausspritzen.

Für beide Verfahren gilt, dass Materialanhaftungen zwischen den Formhälften in Form von dünnem "Flitter" aus herausgedrückter erkalteter Magnesiumschmelze auftreten können. Die Anbackungen können zu Undichtigkeiten der Form führen. Daher ist darauf zu achten, dass diese Reste beim Auftragen des Trennmittels möglichst vollständig entfernt werden.

Die anfallenden dünnen Flitter fallen in den unteren Maschinenbereich und sind aufgrund ihrer großen Oberfläche leicht entzündbar. Darüber hinaus ist das anfallende Magnesium-Flittermaterial durch den Kontakt mit wässrigen Formtrennmitteln feucht und es muss mit Wasserstoffentwicklung gerechnet werden.

Die Ablagerungen müssen aufgrund der Brandlast regelmäßig entfernt werden. Am einfachsten kann dies durch herausziehbare Sammelbleche umgesetzt werden, die unterhalb des Formenraumes angebracht sind.

Ansammlungen/Rückstände von Flittern, Schmiermitteln, Wasser oder Hydraulikflüssigkeiten unterhalb der Form müssen regelmäßig entfernt werden (Wartungs-Reinigungsplan).

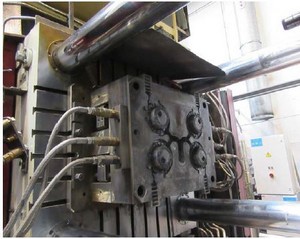

Abb. 23 Formhälften

Beim Herausspritzen von flüssiger und sofort brennender Magnesiumschmelze kann es zu Sekundärbränden oder Verletzungen des Bedienpersonals kommen. Daher müssen Schutzeinrichtungen, zum Beispiel Blechabdeckungen, gemäß DIN EN 869 "Druckgießanlagen" vorhanden sein, besonders an der Trennebene der Druckgießform sowie im Bereich zwischen Gießkammer und Gießkolben.

Sofern feste trennende Schutzeinrichtungen nicht ausreichen, müssen verriegelte trennende Schutzeinrichtungen vorgesehen werden (s. DIN EN 869; z. B. Kap. 5.11 und 5.13).

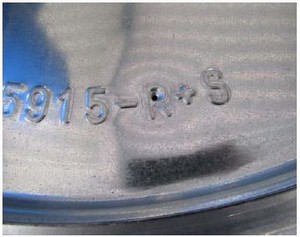

Abb. 24 Fässer mit Entlüftungsöffnungen

Abb. 25 Fässer mit Entlüftungsöffnungen

Risse in der meist temperierten Form oder in Schläuchen können dramatische Folgen haben, wenn Wasser in die Form eindringt und mit der Magnesiumschmelze in Kontakt kommt. Es empfiehlt sich daher, die Kühlkreisläufe der Formen zu überwachen, zum Beispiel mit Durchfluss-Wächter oder Druckwächter. Wenn es technisch möglich ist, sollte auf schwer entflammbares Öl als Kühlmedium in der Form umgestellt werden.

Allgemein gültige sicherheitsgerechte Vorgaben zu Tätigkeiten mit Trennmittel (z. B. müssen geeignete Trennmittel sparsam aufgetragen werden, nach dem Auftragen des Trennmittels muss das Wasser vollständig verdampft sein, herauslaufendes Wasser darf sich auf Grund einer möglichen Brandgefahr nicht im Untergestell sammeln,...) sind auch bei der Verarbeitung von Magnesium zu berücksichtigen.

Entsorgung/Lagerung

Das anfallende Magnesium-Flittermaterial ist durch den Kontakt zu den meist wässrigen Formtrennmitteln feucht und muss ähnlich behandelt werden wie mit Kühlschmierstoffemulsion behaftete Späne. Das Material (Flitter) muss bis zur Aufbereitung oder bis zum Abtransport zum Recycling in verschlossenen, gekennzeichneten Fässern mit Entlüftung separat in geschützten Bereichen außerhalb der Gießhalle gelagert werden.