Abschnitt 8.5 - 8.5 Hinweise für Errichtung und Betrieb spezieller Gasanlagen

8.5.1

Gasleitungen auf Werksgelände (innerbetriebliches Rohrleitungsnetz)

Freiverlegte Gasleitungen auf Werksgelände sind nach DVGW G 614-1 (A) von qualifizierten Fachfirmen zu errichten. Für Planung, Bau und Betrieb von Biogasleitungen bis 5 bar Betriebsdruck sind die Vorgaben nach DVGW G 415 (A) zu beachten.

Nach den Technischen Regeln für Betriebssicherheit (TRBS) sind der Prüfumfang und die Prüffristen durch den, der die Anlage betreibt, entsprechend den jeweiligen Beanspruchungen der Rohrleitungen festzulegen.

Ein entsprechender Prüfplan ist zu erstellen. Dieser ist ein Jahr nach Inbetriebnahme und danach mindestens alle 6 Jahre zu überprüfen und ggf. anzupassen. Nach Fertigstellung der Leitungsanlage ist eine Dichtheitsprüfung vor Inbetriebnahme und dann gemäß DVGW G 614-2 (A) spätestens nach einem Jahr durch den, der die Anlage betreibt, durchzuführen. Für erdverlegte Gasleitungen gelten die Anforderungen z. B. nach DVGW G 462 (A), DVGW G 463 (A), DVGW G 466-1 (A), DVGW G 472 (A), DVGW G 465-1 (A).

Die Überwachung der Dichtheit während des Betriebes und die Beurteilung des betriebssicheren Zustandes des innerbetrieblichen Rohrleitungsnetzes ist von geeigneten Fachfirmen (zum Beispiel Vertragsinstallationsunternehmen, Rohrleitungsüberprüfungsunternehmen nach DVGW G 468- 1 (A)) oder fachlich qualifiziertem Eigenpersonal (fachlich qualifiziertes Eigenpersonal ist technisches Fachpersonal, das aufgrund seiner fachlichen Ausbildung, praktischen Tätigkeit und Erfahrung ausreichende Kenntnisse auf dem Gebiet der Kontrolle der Dichtheit von Gasleitungen besitzt, vgl. DVGW G 614-2 (A)) durchzuführen. Leckstellen sind zu bewerten und je nach Gefährdungssituation ist zu entscheiden, welche Maßnahmen der Instandhaltung notwendig sind. Bei akuter Gefährdung sind Sofortmaßnahmen zu veranlassen. Die Zeitabstände für die regelmäßigen Überprüfungen sind von den Betriebsbedingungen (wie z. B. Hitze, Vibration, Korrosion) und dem technischen Zustand der Gasleitungen (wie z. B. Betriebsdruck, Leckstellenhäufigkeit) abhängig.

Hinweis: Nach DVGW G 614-2 (A) kann die Prüffrist für innerbetriebliche Gasleitungen (Betriebsdruck kleiner 1 bar und Leckstellenhäufigkeit kleiner 0, 1 pro 100 m Leitungslänge) auf maximal sechs Jahre festgelegt werden.

Die Dichtheit der in Betrieb befindlichen Leitungsanlagen ist mit einem Gasspürgerät gemäß DVGW G 465-4 (M) oder mit schaumbildenden Mitteln nach DIN EN 14291 "Schaumbildende Lösungen zur Lecksuche an Gasinstallationen" zu prüfen. Empfehlungen für Prüffristen in Abhängigkeit vom Betriebsdruck und Leckstellenhäufigkeit können DVGW G 614-2 (A) Anlage 1 Tabelle 1 entnommen werden. Dabei beschreibt die Leckstellenhäufigkeit die Anzahl der bei der Überprüfung gefundenen Leckstellen pro 100 Meter überprüfter Rohrleitung.

Erdverlegte Gasleitungen sind von technischem Fachpersonal (vgl. DVGW G 468-2 (M)) nach DVGW 465-1 (A) bzw. DVGW G 466-1 (A) regelmäßig zu überprüfen.

Damit in der Umgebung der frei verlegten Gasleitung im Normalbetrieb keine g.e.A. auftritt, muss diese auf Dauer technisch dicht sein (vergleiche TRBS 2152 Teil 2, Pkt. 2.4.3.2). Neben den rein konstruktiven Maßnahmen, wie zum Beispiel voll verschweißte Rohrleitungen, können auch technische Maßnahmen kombiniert mit organisatorischen Maßnahmen, zu einer auf Dauer technisch dichten Leitungsanlage führen. Zu den organisatorischen Maßnahmen zählen unter anderem die Festlegung der Kontroll- und Prüffristen sowie Instandhaltungsarbeiten (vgl. DVGW G 614-2 (A)). Eine Odorierung des Gases ersetzt nicht die Kontrolle der Dichtheit der gasführenden Rohrleitungen.

Neben der Überprüfung auf Dichtheit ist auch eine Sichtkontrolle der freiverlegten Gasleitung durchzuführen. Aufgefundene Mängel sind ebenso wie Leckstellen zu klassifizieren. Entsprechend der Klassifizierung sind Maßnahmen einzuleiten, die die Abwehr einer möglichen Gefährdung sowie die Reparatur oder Erneuerung beinhalten.

Sofern die frei verlegte und erdverlegte Gasleitung auf Dauer technisch dicht ist, ist ein Explosionsschutzdokument nicht erforderlich.

8.5.2

Gas-Druck-Regel- und Messanlagen

Bau, Errichtung, Prüfung, Inbetriebnahme und Betrieb von GDRM-Anlagen sind im DVGW-Regelwerk (DVGW G 491 (A) und DVGW G 492 (A)) beschrieben. GDRM-Anlagen sind nach DVGW G 495 (A) zu betreiben und instand zu halten. Fristen für wiederkehrende Prüfungen der Gas-Druckregelanlage sind in DVGW G 495 (A) beschrieben. Nach den Vorgaben der DVGW Arbeitsblätter dürfen Prüfungen je nach Umfang und Anlagentyp nur von Sachverständigen, Sachkundigen oder Fachkräften durchgeführt werden.

Die GDRM-Anlage darf nur von mindestens unterwiesenen und beauftragten Beschäftigten betreten werden, um Sichtkontrollen durchzuführen, wie z. B. Messwerte ablesen oder zu kontrollieren, ob die Reserveschiene in Betrieb gegangen ist. Bei einem unkontrollierten Gasaustritt in der Anlage, darf diese nicht betreten werden und es sind Maßnahmen zur Störungsbeseitigung einzuleiten.

Sofern die GDRM-Anlage einer EX-Zone zugeordnet ist, ist beim Betreten zu prüfen, ob eine gefährliche explosionsfähige Atmosphäre vorhanden ist. Hierfür haben sich tragbare Gaswarngeräte bewährt (siehe Kapitel 12.2 Tragbare Gaswarngeräte). Bei odoriertem Gas deutet zusätzlich ein Warngeruch auf eine Gasfreisetzung hin. Bei Industrieanlagen wird auch nicht odoriertes Gas eingesetzt. Die Gasfreiheit (Gaskonzentration kleiner 50 % UEG) kann dann nur mittels Gaswarngerät festgestellt werden.

Abb. 13

Odorieranlage

Beschäftigte, die den Aufstellungsraum betreten, der einer Ex-Zone zugeordnet ist, müssen ableitfähige Schutzkleidung und ableitfähiges Schuhwerk (siehe Kap. 5.1 und 5.3) tragen. Sofern der gasfreie Zustand festgestellt wurde und keine Instandhaltungsarbeiten ausgeführt werden, kann hiervon abgewichen werden (siehe Kap. 12.2 und Kap. 13).

Instandhaltungsarbeiten dürfen nur durch beauftragtes technisches Fachpersonal mit der Qualifikation gemäß DVGW G 495 (A) durchgeführt werden.

Abb. 14

GDRM-Anlage in einem Gebäude untergebracht

Abb. 15

GDRM-Schrankanlage

8.5.3

Gas-Druckregelungen in Netzanschlüssen

Diese Anlagen werden in der Regel für häusliche und vergleichbare Anwendungen genutzt. Bau, Errichtung und Betrieb von Gas-Druckregelungen in Netzanschlüssen mit Eingangsdrücken bis 5 bar und Auslegungsdurchflüssen bis 200 m3/h im Normzustand sind im DVGW G 459-2 (A) beschrieben. Gas-Druckregelungen in Netzanschlüssen sind nach DVGW G 495 (A) zu betreiben und instand zu halten. Fristen für wiederkehrende Prüfungen der Gas-Druckregelung sind in DVGW G 495 (A) beschrieben.

Abb. 16

Gas-Druckregelung im Netzanschluss

8.5.4

Erdgastankstellen

Erdgastankstellen im öffentlichen Bereich müssen hinsichtlich Montage, Installation und Betrieb den Anforderungen der TRBS 3151/TRGS 751 entsprechen. Insbesondere sind die Anforderungen nach Abschnitt 3 der BetrSichV zu berücksichtigen.

Erdgastankstellen auf dem Betriebsgelände eines Energieversorgers müssen den Anforderungen DVGW G 651 (A)/ VdTÜV M 510 entsprechen.

Abb. 17

Speicherflaschen in einer Erdgastankstelle

Abb. 18

Gasleitungen im Bereich einer Biogasaufbereitungsanlage

8.5.5

Biogasaufbereitungs- und Einspeiseanlagen

Planung, Errichtung, Prüfung und Inbetriebnahme von Biogasaufbereitungs- und Einspeiseanlagen sind in DVGW G 265-1 (A) beschrieben. Die beim Betrieb und der Instandhaltung zu beachtenden Anforderungen enthält DVGW G 265-2 (M).

8.5.6 Gas-Verdichteranlagen

Die Anforderungen an Planung, Errichtung, Prüfung und Inbetriebnahme von Gas-Verdichteranlagen sind ebenso wie die Anforderungen an deren Betrieb und Instandhaltung in DVGW G 497 (A) beschrieben. Darüber hinaus ist die DIN EN 12583 zu beachten.

Abb. 19

Gas-Verdichteranlage

8.5.7

Wasserstoffanlagen

DVGW G 265-3 (M) beschreibt Anforderungen für Anlagen zur Einspeisung von Wasserstoff in Gasversorgungsnetze für die Planung, Fertigung, Errichtung, Prüfung, Inbetriebnahme und Betrieb.

8.5.8

Thermoprozessanlagen

Thermoprozessanlagen unterliegen der Maschinenverordnung (9. ProdSV). Als Arbeitsmittel müssen sie den Anforderungen der Betriebssicherheitsverordnung entsprechen. Bau und Ausrüstung für Thermoprozessanlagen sind in der unter der Maschinenrichtlinie mandatierten Norm DIN EN 746 Teil 1 und in Teil 2 geregelt.

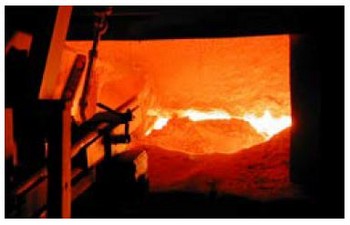

Abb. 20

Durchlaufofen in der keramischen Industrie

Abb. 21

Blick in eine Schmelzwanne in der Glasindustrie

Die Versorgung mit Erdgas bei Betreibern von Thermoprozessanlagen untergliedert sich in zwei Rechtsbereiche (vgl. dazu Abbildung 1 in Kapitel 1 Anwendungsbereich).

Thermoprozessanlagen werden in der Industrie u. a. für Wärmebehandlungsprozesse, zum Schmelzen von Metall oder Glas, zum Brennen von Keramik, in der Zement-, Kalk- und Gips- sowie in der Chemie- und Lebensmittelindustrie eingesetzt. Auch Gaslanzen, Maschinen-, Tischbrenner und Brenner für das Arbeiten mit der Flamme als Werkzeug fallen darunter.

Im Wesentlichen kommen Einzelbrenner oder Mehrbrenneranlagen zur Anwendung.

Anm: Bei vorgemischten Brennstoff-/Luftgemischen (auch Druckluft oder Sauerstoff) sind Flammensperren und Gasrückstromsicherungen in jeder Zuleitung erforderlich.

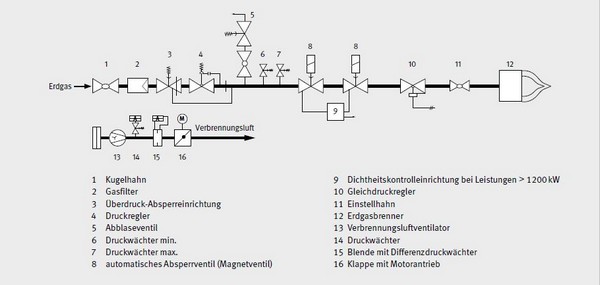

Abb. 22

Beispiel Gas-, Sicherheits- und Regelstrecke einer Einzelbrenneranlage nach DIN EN

746-2

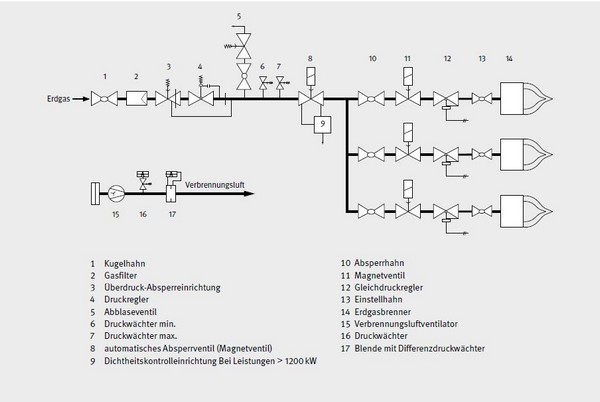

Abb. 23

Beispiel Gas-, Sicherheits- und Regelstrecke einer Mehrbrenneranlage nach DIN EN 746-2

Die Gas-Druckregel- und Messanlage (GDRM), auch Gasübergabestation genannt, bildet die Schnittstelle zwischen Netzbetrieb-Unternehmen und Industriebetrieb. Die Eigentumsverhältnisse dieser Anlage können sowohl beim Unternehmen für den Netzbetrieb als auch beim Netzkunden/Anschlussnehmer liegen (Anforderungen an GDRM-Anlagen siehe Kap. 8.5.2).

Das innerbetriebliche Rohrleitungsnetz führt das Erdgas von der GDRM-Anlage bis zur letzten Absperreinrichtung vor der Gasverbrauchseinrichtung bzw. Thermoprozessanlage (Anforderungen an das innerbetriebliche Rohrleitungsnetz siehe Kap. 8.5.1).

Die Thermoprozessanlage beginnt entsprechend DIN EN 746-2 mit dem handbetätigten Hauptabsperrventil des zugehörigen Gasverteilungssystems mit den zwingend vorgeschriebenen Sicherheits- und Regeleinrichtungen und endet beim Brenner oder der Brennkammer mit der dazugehörigen Abgasanlage.

Anm: Bei vorgemischten Brennstoff-/Luftgemischen (auch Druckluft oder Sauerstoff) sind Flammensperren und Gasrückstromsicherungen in jeder Zuleitung erforderlich.

8.5.8.1

Wiederkehrende Prüfungen und Qualifikation der Prüfer für Thermoprozessanlagen

Für Arbeitsmittel, hier Thermoprozessanlage mit vorgeschalteter Sicherheits- und Regelstrecke (z. B. Gasstrecke, mitfahrende Brenner, Schlauchleitungen, Flammensperre, Gasrücktrittssicherung), sind die Prüfregularien nach Betriebssicherheitsverordnung zu beachten. Hinweise zu Prüffristen für die Funktionsprüfung und innerer Dichtheit der Sicherheitseinrichtungen (zum Beispiel automatisches Absperrventil, Abblaseventil, Feuerungsautomaten, Druckwächter) können den Herstellerinformationen entnommen werden. Hierbei sind die betrieblichen Einflussfaktoren, insbesondere Hitze, Vibration und Korrosion zu berücksichtigen. Bei fehlenden Vorgaben des Herstellers zu Prüffristen können zur Orientierung die Prüffristen nach DVGW G 495 (A), Tabelle 1 herangezogen werden. Aufgrund der betrieblichen Beanspruchungen sind die Prüffristen in der Regel zu verkürzen.

An gasführenden Teilen, die auch zu den Arbeitsmitteln zählen, sind Prüfungen (§ 14 BetrSichV) von zur Prüfung Befähigten Personen (§ 2 Abs. 6 BetrSichV) durchzuführen. Bei entsprechender Eignung sind dies sachkundige und ausgebildete Personen (vergleiche DIN EN 746-1 und -2), z. B. Sachkundige nach DVGW G 102 (A) mit zusätzlicher Qualifikation auf dem Gebiet der Thermoprozessanlagen.

Abb. 24

Sicherheits- und Regelstrecke (Gasstrecke) an einer Thermoprozessanlage

Während des Betriebs sollen die Sicherheitseinrichtungen gemäß DIN EN 746-2 das Einströmen von unverbranntem Gas in den Ofenraum oder bei Brennern, die im Freien brennen, in die Umgebung verhindern. Im Rahmen dieser Prüfung werden die Abschaltfunktionen der Sicherheitseinrichtungen (z. B. Druckwächter, automatische Absperrventile) sowie Maßnahmen zur Vermeidung sicherheitswidriger Zustände (z. B. Ausfall Abgasventilator, Ausfall Verbrennungsluftversorgung, unzulässiger Gasdruck), meist über eine automatisch ablaufende Sicherheitskette, geprüft. Die Prüfung ist bei jedem Start der Thermoprozessanlage und wiederkehrend nach den Herstellerangaben durchzuführen.

Damit bei einer Störung die Gaszufuhr sicher abgeschaltet wird, sind sowohl bei Einzel- als auch bei Mehrbrenneranlagen zwei in Reihe geschaltete automatische Absperrventile der Klasse A (EN 161), bei Brennern unter 70 kW der Klasse B (EN 161) notwendig. Bei Mehrbrenneranlagen in Hochtemperaturanlagen ist das Schließen eines Magnetventils zulässig, vorausgesetzt es entspricht mindestens der gleichen Klasse.

Für Brenner ohne Gebläse unter 70 kW, die ins Freie und Brenner ohne Gebläse unter 2,5 kW, die in eine Brennkammer feuern, ist eine thermoelektrische Zündsicherung (EN 125) zulässig. Ein Thermoelement erzeugt dabei eine Spannung, die den Anker in einer Spule eines Überwachungsventils hält.

Bei der Durchführung einer Prüfung darf die Gasversorgung nicht über einen Bypass um die Regelstrecke ohne Sicherheitseinrichtungen erfolgen. Der Bypass einer Regelstrecke muss immer entsprechende Sicherheitseinrichtungen enthalten.

Durch thermische und mechanische Beanspruchungen können z. B. mitfahrende Brenner und biegsame Leitungen (z. B. Metall- oder Gummischläuche) schädigenden Einflüssen ausgesetzt sein. Diese sind regelmäßig gemäß Herstellervorgaben zu kontrollieren. Eine tägliche Sichtkontrolle ist durch die Maschinenführerin oder den Maschinenführer bzw. Bedienpersonal des Ofens durchzuführen.

Bei vorgemischten Brennstoff/Luft-Mischungen (auch Sauerstoff ) sind die Flammensperre und Gasrückströmsicherung (Rückschlagventil) regelmäßig zu prüfen (Empfehlung: mindestens jährlich). Diese Prüfungen (§ 14 BetrSichV) sind von zur Prüfung befähigter Personen (§ 2 Abs. 6 BetrSichV) durchzuführen. Insbesondere müssen sie die Prüfeinrichtung bedienen und den arbeitssicheren Zustand der Flammensperre und Gasrückrückströmsicherung beurteilen können.

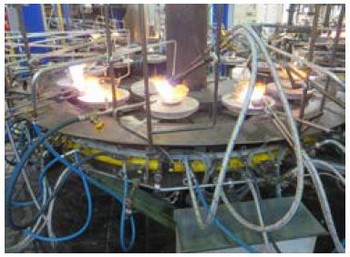

Abb. 25

Brenner an einer Anlage zum Flammenpolieren, die mit Brennstoff-Luft-Gemisch betrieben wird.

Neben den Prüfungen für gasführende Anlagenteile sind an Thermoprozessanlagen Prüfungen nach BetrSichV und nach DGUV Vorschrift 3 bzw. DGUV Vorschrift 4 "Elektrische Anlagen und Betriebsmittel" von zur Prüfung befähigter Personen durchzuführen.

Von dem, der die Anlage betreibt, sind Prüffristen über Vorhandensein und Funktion von z.B.

elektrischen Schutzeinrichtungen (Notbefehlseinrichtung/Not-Aus, Sicherheitslichtschranken, Muting)

mechanischen Schutzeinrichtungen (Keilriemenschutz bei Ventilatoren, Lüfterradschutzgitter)

elektrischer Ausrüstung (Ofenabschlüsse, Ventilatoren, Lüfter, Schubstangen, Seilwinden, Saugzug)

schriftlich festzulegen.

Kontrollen und Prüfungen sind in geeigneter Weise zu dokumentieren (siehe Kap. 11).

8.5.8.2

Tätigkeiten an Thermoprozessanlagen

Die Thermoprozessanlage darf nur von unterwiesenen Beschäftigten (vergleiche DIN EN 746-1) mit Erfahrung und einer speziellen Einweisung bedient werden. Nur diese haben eine Berechtigung, Eingriffe zur Behebung von Störungen, Störabschaltungen, Rücksetzungen und Entriegelungen auszuführen. Die Einflussnahme auf den Prozess und ein Abschalten im Notfall muss jederzeit möglich sein.

Können weitere Gefährdungen nicht ausgeschlossen werden, sind zusätzliche Maßnahmen zu treffen.

8.5.8.3

Hinweise zu Maßnahmen des Explosionsschutzes

Im Gasverteilsystem der Thermoprozessanlage müssen alle nach Vorgabe der DIN EN 746-2 vorgeschriebenen Sicherheitseinrichtungen vorhanden sein (vgl. Abb. 22 und 23). Die Vorgaben in der Betriebsanleitung der Hersteller zum sicheren Betrieb und die TRBS 2152 Teil 2 zur Dichtheit von gasführenden Anlagenteilen sind von dem, der die Anlage betreibt, zu berücksichtigen. Anlagenteile, die auf Dauer technisch dicht sind, verursachen durch ihre Bauart in ihrer Umgebung im ungeöffneten Zustand keine g.e.A.

Sofern die Gas führenden Bauteile an der Thermoprozessanlage auf Dauer technisch dicht sind, ist ein Explosionsschutzdokument nicht erforderlich. An Sicherheits- und Regeleinrichtungen mit einem Gas-Eingangsdruck über fünf bar wird für die Zoneneinteilung auf DGUV Regel 113-001 verwiesen (ein Explosionsschutzdokument ist erforderlich).

Bei Brennkammern/Feuerräumen oder an Brennern, die mit den Sicherheitseinrichtungen nach DIN EN 746-2 errichtet und betrieben werden, ist das Auftreten einer g.e.A. durch spezielle konstruktive und organisatorische Maßnahmen sicher vermieden. Hinsichtlich der Maßnahmen zum sicheren Betrieb geben die Hersteller Hinweise in der Betriebsanleitung.

Explosionsgefährdungen an Abblase- und Entspannungsleitungen für Gas an Thermoprozessanlagen siehe Kap. 13 Maßnahmen zum Explosionsschutz in Gasanlagen (ein Explosionsschutzdokument ist erforderlich).

8.5.8.4

Hinweise zum Betrieb der Thermoprozessanlage

Hinweise zum Betrieb einer Thermoprozessanlage können den Angaben der Hersteller in der jeweiligen Bedienungsanleitung und der DIN EN 746-2 entnommen werden.

8.5.8.4.1

Inbetriebnahme einer Thermoprozessanlage

Nachfolgende Ausführungen sollen insbesondere bei manueller Fahrweise oder bei Anlagen ohne Automation Hinweise zum sicheren Betrieb geben.

Man unterscheidet zwischen Erst- und Wiederinbetriebnahme:

Erstinbetriebnahme der zuführenden Gasleitung (Anschlussleitung) und des Gasverteilsystems an der Thermoprozessanlage

Wiederinbetriebnahme, die Thermoprozessanlage wird nach einer Stillstandzeit, wobei die Leitungen unter Gas stehen, wieder gezündet und in Betrieb genommen

8.5.8.4.2

Kontrollen vor dem Start einer Thermoprozessanlage

Beim Starten einer Thermoprozessanlage ist vor Freigabe der Brennstoffzufuhr der richtige Gas- und Verbrennungsluftdruck, die Dichtheit des Gasleitungssystems und der automatischen Absperrventile im Bereich der Thermoprozessanlage, eine ausreichende Verbrennungsluftströmung und sicherheitsrelevante Verriegelungen z. B. Ventilstellungen, Abgasführungssystem, Prozesstemperatur zu kontrollieren.

8.5.8.4.3

Vorspülung der Brennkammer und der Abgasanlagen

Eine Vorspülung soll sicherstellen, dass die Brenngaskonzentration in der Brennkammer/Feuerraum und der Abgasanlage sowie nachgeschalteter Einrichtungen, wie Wärmetauscher, Abgasreinigungsanlage sicher unterhalb der unteren Zündgrenze (25 % UEG) des Brenngases (je nach Gasart können die unteren Zündgrenzen verschiedene Werte aufweisen) liegt. Falls es der Prozess oder die Ausrüstung erfordern, müssen an Stelle von Luft inerte Gase (z. B. Stickstoff ) eingesetzt werden. Grundsätzlich sind die Hinweise in der jeweiligen Betriebsanleitung der Hersteller über Dauer und Durchführung der Vorspülung zu beachten. Hierbei ist vor der Zündung auf folgendes hinzuweisen:

In der Regel ist mindestens ein 5-facher Luftwechsel für das Spülen der Brennkammer/Feuerraum mit den verbundenen Bereichen und Abgaswegen ausreichend

Der Luftvolumenstrom muss mindestens 25 % der Menge betragen, die den Brennern bei maximaler Wärmeleistung zugeführt wird

8.5.8.4.4

Innere Dichtheit

Bei der inneren Dichtheitsprüfung wird geprüft, ob die sicherheitsrelevanten Armaturen dicht schließen, bei der äußeren, ob das Gasverteilsystem (inklusive Leitungen) dicht ist. Automatische Absperrventile zur Steuerung einer Brennstoffwärmeleistung von über 1200 kW müssen mit einem Ventilüberwachungssystem ausgerüstet sein, das bei Erkennen eines undichten Ventils den Anlauf unterbricht. Bei Dichtheit der Ventile steigt der Druck in der Gasleitung an. Das wird über einen Gasdruckschalter gemeldet und führt zur Freigabe der Gaszufuhr.

8.5.8.4.5

Zündung

Während der Zündung sind folgende Parameter zu beachten:

die während des Anlaufs freigesetzte Brennstoffenergie muss begrenzt sein, wenn während der Zündung eine Druckspitze Schäden verursachen kann

sofort nach der Vorspülung muss der Zündvorgang erfolgen

eine direkte Zündung bei voller Brennerleistung ist nur bis 120 kW zulässig

Brenner mit einer Leistung kleiner 70 kW dürfen von Hand gezündet werden (z. B. durch Zündlunte) Bei einer Leistung von mehr als 70 kW muss eine Begrenzung der Anfahrbrennstoffmenge vorhanden sein

erfolgt die Zündung des Hauptbrenners mit Hilfe eines Zündbrenners, müssen die automatischen Absperrventile des Hauptbrenners während des Spül- und Zündvorgangs geschlossen sein. Sie dürfen erst öffnen, wenn die Flamme am Zündbrenner sicher gemeldet wird

nach Regel- oder Störabschaltung durch Flammenausfall sind maximal zwei automatische Wiederanläufe zulässig

8.5.8.4.6

Flammenüberwachung

Die Hauptflamme von Niedertemperaturanlagen (Wandtemperatur des Nutzraumes kleiner 750 °C), gegebenenfalls die Flamme des Zündbrenners, muss mit einer Einrichtung zur Flammenüberwachung (Feuerungsautomat) ausgerüstet sein.

Bei Hochtemperaturanlagen (Wandtemperatur des Nutzraumes größer 750 °C) sind keine flammenüberwachten Brenner erforderlich. Bei fehlender Flammenüberwachungseinrichtung darf während der Anheizzeit (Wandtemperatur des Nutzraumes kleiner 750 °C) auch unterwiesenes und geschultes Personal eingesetzt werden. Dieses muss den Anheizprozess ständig beobachten und bei einer Störung unverzüglich steuernd eingreifen können. Die Vorgehensweise hierzu ist in der Betriebsanweisung zu beschreiben.

Zündbrenner müssen so konstruiert und angeordnet sein, dass die Zündflamme unter allen Betriebsbedingungen stabil brennt und die Hauptflamme sicher zündet. Dabei darf die Zündbrennerleistung max. 10 % der Hauptbrennerleistung betragen. Hinsichtlich der Auslegung der Sicherheitseinrichtungen sind Zündbrenner wie Hauptbrenner zu behandeln.

Bei Brennern kleiner 70 kW, die im Freien (Brenner ohne geschlossenen Feuerraum, wie bei Rundläufern, Brenner zum Feuerpolieren oder Vorwärmen in der Glasindustrie, Anwärmbrenner für Gießpfannen) brennen, darf anstelle von Feuerungsautomaten unterwiesenes und geschultes Personal eingesetzt werden, wenn es die Flamme vom Arbeitsplatz aus wahrnehmen und unverzüglich steuernd eingreifen kann.

Abb. 26

Überwachung der Flamme durch unterwiesenes und geschultes Fachpersonal. Foto © SCHOTT AG

8.5.8.4.7

Anlauf

Das Verbrennungsluft/Gas-Gemisch muss in einem stabilen Verhältnis stehen, sodass es sicher zündet und hygienisch einwandfrei brennt. Die Überwachungseinrichtungen für den Verbrennungsluft- und den Gasstrom sowie für die Abgasabführung müssen betriebsbereit sein.

8.5.8.5

Abschaltungen und Störungen

8.5.8.5.1

Abschaltungen der Brennstoffzufuhr durch das Schutzsystem über die automatischen Absperrventile

Beim Betrieb der Thermoprozessanlage gibt es verschiedene Abschaltszenarien, die im Folgenden erläutert werden:

Regelabschaltung: Eine Steuerfunktion des Thermoprozesses löst die Schließung der Gaszufuhr über die automatischen Absperrventile aus

Sicherheitsabschaltung: Ein Begrenzer oder Fühler löst das Abschalten der Gaszufuhr für die automatischen Absperrventile und die Zündeinrichtungen aus

Störabschaltung: Eine verriegelte Sicherheitsabschaltung, die nur durch manuellen Eingriff aufgehoben werden kann

Beispiele für Ereignisse, die eine Störabschaltung der Brennstoffzufuhr über die automatischen Absperrventile bewirken:

Flammenausfall

fehlerhaftes Gas/Verbrennungsluft-Verhältnis

Stromausfall

Ausfall einer Hilfsenergie (Druckluft, Dampf )

Überschreiten der maximalen Prozesstemperatur

Fehler im Abgasabführungssystem

Dichtheitsprüf- oder Ventilüberwachungssystem fällt aus

sowie bei Unter- bzw. Überschreiten der folgenden Parameter:

Luftdurchfluss/-druck minimal/maximal

Gasdurchfluss/-druck minimal/maximal

Druck in der Brennkammer minimal/maximal

8.5.8.5.2

Vorspülung der Brennkammer und der Abgasanlagen nach einer Störabschaltung

Nach einer Störabschaltung darf der Wiederanlauf nur eingeleitet werden, wenn sich in der Brennkammer und der Abgasanlage kein brennbares Gemisch befindet. Bei Durchlauföfen (z. B. Tunnelöfen in der Keramikindustrie) darf der Wiederanlauf erst erfolgen, wenn sichergestellt ist, dass durch den Abgasventilator oder natürlichen Zug (Kamin) kein zündfähiges Brenngas-Luftgemisch im Ofenraum vorliegt.

Die Vorspülung muss sicherstellen, dass die Brenngaskonzentration unterhalb 25 % der unteren Zündgrenze liegt. Im Allgemeinen ist ein fünffacher Luftwechsel ausreichend.

Der Luftvolumenstrom zur Vorspülung muss mindestens 25 % des maximalen Verbrennungsluftvolumenstroms betragen.

8.5.8.5.3

Keine Vorspülung der Brennkammer und der Abgasanlagen nach einer Störabschaltung

Auf eine Vorspülung kann verzichtet werden:

Bei Thermoprozessen, bei denen die Anwesenheit von freiem Sauerstoff im Ofenraum gefährdend ist (zündfähige Atmosphäre im Ofenraum) oder die Anlage (z. B. Graphittiegel) oder die Produktqualität (reduzierende Ofenraumatmosphäre beim Porzellan-Glattbrand) beeinträchtigt werden. In diesen Fällen muss ein Austritt von Brenngas durch zwei Sicherheitsabsperrventile der Klasse A und ein Ventilüberwachungssystem verhindert werden

wenn sichergestellt ist, dass an jedem Punkt des Brennraumes, an dem eine entzündbares Brennstoff-Luftgemisch auftritt, die Temperatur von 750 °C überschritten wird (Hochtemperaturanlage) und diese somit sicher und ohne Verzögerung zündet

bei einem Mehrbrennersystem, wenn im Falle eines Flammenausfalles an einem einzelnen Brenner, mindestens ein weiterer Brenner in derselben Zone in Betrieb bleibt

8.5.8.5.4

Keine Vorspülung der Brennkammer und der Abgasanlagen nach einer Regelabschaltung

Eine Vorspülung bei Wiederanlauf eines Brenners nach einer Regelabschaltung ist in folgenden Fällen nicht erforderlich:

der Brenner ist mit einem eigenständig überwachten Zündbrenner ausgerüstet, der ständig parallel zum Hauptbrenner in Betrieb ist (Zündbrenner muss für Dauerbetrieb geeignet sein)

der Brenner verfügt über zwei gleichzeitig schließende Ventile der Klasse A und ein Ventilüberwachungssystem

bei taktgesteuerten Brennern, ausgerüstet mit für erhöhte Schaltspielzahl geeigneten Absperrventilen. Bei diesen taktgesteuerten Brennern kann auf das Ventilüberwachungssystem verzichtet werden

bei einem Mehrbrennersystem, wenn im Falle eines Flammenausfalles an einem Einzelbrenner, mindestens ein weiterer Brenner in derselben Zone in Betrieb bleibt

wenn sichergestellt ist, dass an jedem Punkt des Brennraumes, an dem ein entzündbares Brenstoff-Luftgemisch auftritt, die Temperatur von 750 °C überschritten wird (Hochtemperaturanlage) und diese somit sicher und ohne Verzögerung zündet

8.5.8.5.5

Stromausfall

Ein Stromausfall führt zu einer Störabschaltung. Ein Neustart darf nur manuell erfolgen. Falls ein automatischer Neustart durch das Sicherheitssystem erfolgen soll, sind die Bedingungen in der Betriebsanleitung der Hersteller zu beachten.

8.5.8.6

Stilllegen einer Thermoprozessanlage

8.5.8.6.1

Spülen

Durch Spülen mit Inertgas, wie Stickstoff (1,5-fache Menge des zu prüfenden Abschnittes oder durch Messung), ist ein gasfreier Zustand des Gasverteilsystems herzustellen. Um beim Spülvorgang eine Funkenbildung in der Rohrleitung durch mitgeführte Ablagerungen und Arbeitsrückstände zu vermeiden, sollte die Strömungsgeschwindigkeit in der Leitung 3-7 m/s nicht überschreiten. Zum Spülen der Leitungsabschnitte sind geeignete Spülanschlüsse vorzusehen.

8.5.8.6.2

Gasdichter Verschluss abgetrennter Anlagenteile

Die Thermoprozessanlage und das dazu gehörige Gasverteilsystem sind von dem gasführenden betrieblichen Rohrleitungsnetz nach der Stilllegung mit Stopfen, Kappen oder Blindflanschen aus metallenen Werkstoffen gasdicht zu verschließen. Geschlossene Ventile, Absperrschieber oder Armaturen sind für einen gasdichten Verschluss nicht geeignet, da nicht gewährleistet ist, dass sie dauerhaft dicht bleiben.

8.5.8.7

Notfallmaßnahmen

Für die gasführenden Anlagenteile sind betriebsspezifische Notfallmaßnahmen festzulegen. In der Betriebsanweisung sind diese zu beschreiben. Die Beschäftigten sind über Notfallmaßnahmen bei Gasstörungen (z. B. Gasaustritt, Brand) zu unterweisen (z. B. Schließen gekennzeichneter Absperreinrichtungen an der Thermoprozessanlage). Die zentrale Notabsperrarmatur der betrieblichen Gasleitung ist als solche erkennbar zu kennzeichnen, sie muss jederzeit erreichbar und bedienbar sein. Die (Not-) Absperreinrichtungen müssen für die Schieberstellung "geschlossen" erkennbar sein.