Abschnitt 3.3 - 3.3 Aufbereitung

3.3.1 Manuelle Sortierung

Bei Kleinstmengen ist mitunter eine Sortierung bereits bei der Annahme möglich. In allen anderen Fällen erfolgt die Sortierung in einem oder mehreren nachgelagerten Prozessen.

Abb. 45

Die Anlieferung von Schrott erfolgt unsortiert oder bereits sortenrein.

In diesem Abschnitt soll das Augenmerk auf die Arbeitsplätze der manuellen Sortierung gelegt werden. Diese Arbeitsplätze sind im Freien, in Hallen oder an Förderanlagen zu finden. Hier wird von Hand sortenrein sortiert oder es werden aus einer Fraktion nur die Störstoffe entfernt. Bedingt durch die rein manuelle Tätigkeit kommt es durch die nachfolgend beschriebenen Gefährdungen immer wieder zu Unfällen des Sortierpersonals.

| Rechtliche Grundlagen |

|---|---|

| |

| Gefährdungen |

|---|

Als wesentliche Gefährdungen sind zu beachten:

stolpern, aus- und abrutschen, stürzen zum Beispiel durch umherliegende Schrottteile, Nässe, Ölverschmutzungen,

angefahren werden durch bewegte Arbeits- und Transportmittel zum Beispiel durch Fahrzeuge, Bagger, Lader und Flurförderzeuge,

getroffen werden von herabfallenden, wegfliegenden oder nachrutschenden Schrottteilen zum Beispiel vom Haufwerk/Halde, bei Umschlagvorgängen mit Geräten,

sich schneiden und stechen zum Beispiel an scharfkantigen Schrottteilen, beim Umgang mit handgeführten Maschinen bei Zerlege- und Demontagearbeiten,

erfasst werden von ungeschützt bewegten Maschinenteilen zum Beispiel an Einzugsstellen von Stetigförderern in Sortierbereichen,

elektrische Körperdurchströmung zum Beispiel durch Schäden an elektrischen Betriebsmitteln,

Gesundheitsgefährdung durch Dieselmotoremissionen von Fahrzeugen in geschlossenen oder teilgeschlossenen Räumen,

Gesundheitsgefährdung durch Brände aufgrund brennbarer Stoffe im angelieferten Schrott,

Gesundheitsgefährdung durch Explosionen, zum Beispiel durch mechanische Einwirkung auf Hohl- und Sprengkörper bei der Demontage im Rahmen der Sortierung,

Gesundheitsgefährdung durch Lärmeinwirkung zum Beispiel beim Abwerfen/Abkippen von Schrott oder durch Maschinenlärm,

Gesundheitsgefährdung durch Einwirkung von Vibrationen zum Beispiel in Sortierkabinen,

Gesundheitsgefährdung durch Einwirkung von elektromagnetischen Feldern zum Beispiel bei Wirbelstrom- und Magnetabscheidern in Sortierbereichen,

Gesundheitsgefährdung durch Einwirkung von ionisierender Strahlung zum Beispiel bei herrenloser Strahlungsquelle,

Gesundheitsgefährdung durch Einwirkungen aus der Arbeitsumgebung wie zusätzliche Staubentwicklung durch Wind oder Fahrzeuge oder natürliche UV-Strahlung,

Gesundheitsgefährdung durch einseitig belastende körperliche Arbeit zum Beispiel häufiges Bücken, Zwangshaltungen,

Gesundheitsgefährdung durch Handhabung schwerer Lasten sowie Erkrankungen des Muskel-Skelett-Systems durch lang andauernde Arbeit im Stehen und in Zwangshaltungen.

| Maßnahmen |

|---|

Damit an manuellen Sortierarbeitsplätzen der erforderliche Arbeits- und Gesundheitsschutz gewährleistet ist, sollten Sie die folgenden Maßnahmen beachten:

Verkehrswege und Arbeitsplätze sicher erhalten, zum Beispiel freihalten von umherliegendem Schrott, Schäden beseitigen, regelmäßig reinigen,

Verkehrsregelungen treffen, Personen- und Fahrzeugverkehr trennen,

Aufwirbeln von Staub vermindern, zum Beispiel Verkehrswege befeuchten, Absaugung bereits vor Eintritt des Schrottes in die Kabinen vorsehen,

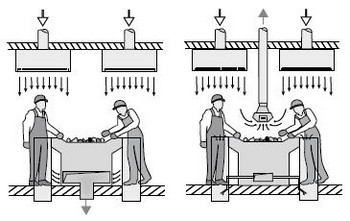

Minimierung der Luftbelastung in der Sortierkabine Als geeignet hat sich das Prinzip der turbulenzarmen Verdrängungsströmung herausgestellt. Hier werden luftgetragene Stoffe aus dem Atembereich der Sortierer ferngehalten. Es besteht aus Zuluft- und Abluftelementen. Die Fläche der Zuluftelemente muss so groß sein, dass die Beschäftigten immer im Frischluftstrom stehen (mind. 1 m2). Die Elemente sind möglichst niedrig anzubringen. Bei einer Höhe von ca. 2,5 m über dem Boden wird ein stabiler Verdrängungsstrom erreicht. Die Abluft der Sortierkabine ist so auf den Zuluftstrom abzustimmen, dass ein leichter Überdruck entsteht. Die Absaugeinrichtungen sind nach Möglichkeit unter dem Sortierband oder im Fußbereich der Sortierplätze anzubringen. Wird die Absaugung unmittelbar über dem Sortierband angeordnet, so muss der Atembereich des Personals bei allen vorgesehenen Bewegungen oberhalb der Absaugung liegen. Bei zu hoher Absaugung kommt es zum Kurzschluss zwischen Frischluftzufuhr und Absaugung. Der Luftstrom ist so zu führen, dass keine Zugluft auftritt. In diesem Fall spüren die Beschäftigten den Frischluftstrom nicht oder nur geringfügig. Ein Ausfallen der Lüftungsanlage ist so nicht unbedingt wahrnehmbar. Daher muss der Betriebszustand durch geeignete akustische oder optische Signale deutlich zu erkennen und Manipulationsmöglichkeiten ausgeschlossen sein. Nur mit regelmäßiger Wartung und Pflege sind lüftungstechnische Anlagen wirksam. Ohne Filteraustausch kann sich die Belastung sogar noch erhöhen. Daher ist ein Kontroll- und Wartungsplan zu erarbeiten. Mindestens einmal jährlich - bei Bedarf häufiger - ist eine Prüfung durch eine befähigte Person einschließlich schriftlichem Nachweis darüber erforderlich. |

|---|

Abb. 46

Frischluftzufuhr von oben und Absaugung der Abluft im Fußbodenbereich

Lassen Sie Sortierarbeiten nur von einem sicheren

Standort und in den hierfür vorgesehenen Bereichen ausführen. Kennzeichnen Sie ggf. Bereiche dauerhaft und gut sichtbar. Verbieten Sie das Betreten von Haufwerken und Halden.

Sehen Sie möglichst baulichen Witterungsschutz vor.

Abb. 47

Gut ausgeleuchtete Arbeitsplätze in einer Sortierkabine, oben ist die Zufuhr von Frischluft zu sehen

Verbieten Sie den Aufenthalt im Gefahrenbereich der Fahrzeuge und Geräte. Sorgen Sie für eine gute Abstimmung und Kommunikationsmöglichkeit mit den Geräteführenden (z. B. Sprechfunk, Signalgebung). Lassen Sie manuelle Sortierarbeiten und die Beschickung durch Fahrzeuge nach Möglichkeit zeitlich getrennt ausführen.

Setzen Sie nur sichere und geprüfte Maschinen und Geräte ein und lassen Sie erforderlichenfalls zusätzliche Notbefehlseinrichtungen montieren. Not-Halt-Taster müssen von jedem Arbeitsplatz aus erreichbar sein; über einem Sortierband kann dies als Reißleine realisiert werden.

Setzen Sie in geschlossenen oder teilgeschlossenen Räumen vorzugsweise Fahrzeuge ohne Dieselantrieb ein. Der Betrieb von Dieselfahrzeugen ist nur bei Einhaltung der Schutzmaßnahmen nach TRGS 554 möglich und entspricht dem Stand der Technik bei Abgasreinigung, Minimierung der Motorlaufzeiten, Belüftung.

Installieren Sie bei Bedarf eine technische Belüftung.

Lassen Sie brennbare Stoffe, Hohl- und Sprengkörper, teilentleerte Behälter und andere Störstoffe separieren und umgehend die Aufsichtführenden informieren. Sorgen Sie dafür, dass Zündquellen vermieden, ggf. Löschmittel bereitgestellt und benutzt werden.

Mindern Sie die Einwirkung von Lärm. Lassen Sie Teile nicht werfen und die Sortierung nicht in der Nähe von Lärmquellen durchführen. Schirmen Sie Arbeitsbereiche ab. Nach Ausschöpfung aller technischen und organisatorischen Maßnahmen zur Lärmminimierung müssen Sie ggf. arbeitsmedizinische Vorsorge organisieren und Lärmbereiche kennzeichnen sowie geeigneten Gehörschutz zur Verfügung stellen.

Lassen Sie Sortierkabinen von benachbarten Maschinen und Antrieben schalltechnisch so entkoppeln, dass keine Vibrationen über die Füße der Beschäftigten eingeleitet werden.

Lassen Sie Beschäftigte mit aktiven Implantaten, z. B. Herzschrittmacher, nicht in der Nähe automatischer Sortiereinrichtungen, z. B. Siebe oder Magnetabscheider, arbeiten.

Bandübergabestellen dürfen nicht innerhalb der Sortierkabine angeordnet sein.

Ermöglichen Sie den Wechsel zwischen Tätigkeiten, die im Stehen, Sitzen und/oder Gehen ausgeübt werden können.

Stellen Sie zur Handhabung schwerer Lasten Hilfsmittel oder Geräte bereit.

Stellen Sie Hilfsmittel bereit, mit denen gefährliche Abfälle vom Sortierband oder aus dem Haufwerk entfernt werden können.

Richten Sie Fluchtwege ein, die von jedem Sortierband bzw. von jeder Bandseite direkt in einen gesicherten Bereich oder ins Freie führen.

Lassen Sie die Sortierkabinen nach einem festen Reinigungsplan säubern.

Verbieten Sie das Mitnehmen von Lebensmitteln in die Sortierkabine und stellen Sie in der Nähe geeignete Möglichkeiten zur Händereinigung und Pausenräume zur Verfügung.

| Grundsätze der ergonomischen Gestaltung der Sortierkabine Die Förderbänder in der Kabine sollen eine Höhe von 90 cm nicht überschreiten. Ein Greifraum von max. 60 cm stellt sicher, dass das Muskel-Skelett-System nicht überlastet wird. In diesem Zusammenhang ist darauf zu achten, dass die Kanten des Sortierbandes mit einem Material gepolstert sind, das stoßdämpfend und kälteisolierend wirkt und leicht zu reinigen ist. Ausreichend Bewegungsfreiheit für Füße und Knie vermeidet Zwangshaltungen. Die Bandgeschwindigkeit sollte entsprechend dem Sortiergut und der Bandbelegung regelbar sein. Günstig ist eine einlagige Verteilung des Sortiergutes. Die einzelnen Fraktionen können so besonders gut erkannt werden. Bei der manuellen Sortierung werden die Augen der Beschäftigten besonders beansprucht. Daher sollte eine Nennbeleuchtungsstärke von 500 Lux vorgesehen werden. Wegen der Alterung der Leuchten und der Verschmutzung wird bei der Installation ein Faktor von 1,25 für die Beleuchtungsstärke empfohlen. Blendungen durch frei strahlende Leuchtstofflampen bzw. durch stark spiegelnde Blechdecken oder Klimaschächte sind zu vermeiden. Auch ist bei der Leuchteninstallation darauf zu achten, dass Leitungen oder andere Maschinenteile keine Schatten werfen. Elastische Bodenbeläge mindern die Belastungen des Muskel-Skelett-Systems und wirken zudem wärmeisolierend. Bei häufigen, stets wiederkehrenden Bewegungen kann es auch bei geringen Gewichten des Materials zu Belastungen des Hand-Arm-Schulter-Bereiches der Beschäftigten kommen. Sorgen Sie daher für entsprechenden Ausgleich. |

|---|

Falls Beschäftigte manuelle Sortierarbeiten im Freien ausführen, sind folgende Maßnahmen hinsichtlich der natürlichen UV-Strahlung durch Sie als Unternehmer oder Unternehmerin durchzuführen:

Arbeiten soweit möglich unter einer Überdachung oder im Schatten ausführen lassen,

den Aufenthalt in der Sonne nach Möglichkeit soweit wie möglich beschränken, insbesondere in der Mittagszeit zwischen 11 und 15 Uhr,

Pausenzeiten an die Tageszeit anpassen und ausschließlich im Schatten verbringen,

körperlich anstrengende Arbeiten möglichst früh morgens oder spät nachmittags ausführen lassen,

ausreichend Getränke (Wasser) und UV-Schutzmittel mit ausreichend hohem Lichtschutzfaktor zur Verfügung stellen,

regelmäßige Unterweisung der Beschäftigten zum Tragen körperbedeckender Kleidung sowie Kopfbedeckung zusätzlich zur erforderlichen PSA durchführen,

Erste Hilfe bei Hitzschlag sicherstellen.

| Weitere Informationen |

|---|---|

| |

3.3.2 Fallwerk und Sprengbunker

Fallwerke werden in Schrotthandelsunternehmen zum Zertrümmern von Schrottteilen aus Metallgussverwendet. Es wird hierzu die Energie einer schweren Stahlkugel, des so genannten "Fallbären", genutzt, die diese beim Herabfallen im freien Fall aus größerer Höhe freisetzt.

Großteilige Schrotte, die nicht aus Gussmaterial bestehen, können effektiv nur in einem Sprengbunker aufbereitet werden. Er ist ein in der Erde liegender Stahlbetonmonolith, der durch einen Kran mit zu zerkleinernden Materialien (Walzen, Roheisenbären) beschickt wird. Die Sprenglöcher, die zuvor unter der Brennhaube in das zu zerkleinernde Teil gestochen wurden, werden mit Zünder und Sprengstoff besetzt und der Sprengbunker mit einem verfahrbaren Deckel verschlossen.

Abb. 48

Intakte Schutzwand eines Fallwerkes

| Rechtliche Grundlagen |

|---|---|

| |

| Gefährdungen |

|---|

Üblicherweise werden Fallwerke im Zusammenwirken mit (Brücken-)Kranen (siehe Kapitel 3.2.3) betrieben, wobei der Kran zum Beschicken der Fallwerkgrube mit dem zu zertrümmernden Schrott und zum Handhaben des Fallbären mittels eines Lasthebemagneten dient.

Der Fallbär wird nach dem Befüllen der Fallwerkgrube mit dem Magnet aufgenommen, in größerer Höhe über dem zu zertrümmernden Schrott in Position gebracht und anschließend "kontrolliert fallen gelassen", indem der Lasthebemagnet abgeschaltet und damit die Magnet(halte) kraft aufgehoben wird.

Beim Betreiben eines Fallwerks in Ihrem Betrieb sollten Sie auf folgende Gefährdungen achten:

getroffen werden von wegspringenden Bruchstücken des zertrümmerten Gussschrotts beim Aufprall des Fallbären,

getroffen werden von herabfallenden Schrottteilen, z. B. von Teilen, die sich aus dem Lastaufnahmemittel des Kranes beim Befüllen der Fallwerkgrube lösen,

angefahren werden durch den Kran bei horizontalen Kranbewegungen, z. B. beim Befüllen der Fallwerkgrube,

stolpern, aus- und abrutschen, (ab-)stürzen des Bedienpersonals des Fallwerks z. B. durch herumliegende Schrottteile, bei Nässe, beim Auf- und Absteigen am Kran, bei Instandsetzungen an der Abschirmung des Fallwerks, in die Fallwerksgrube,

elektrische Körperdurchströmung des Bedienpersonals des Fallwerks, z. B. durch Schäden an der elektrischen Ausrüstung des Krans,

Einwirkung des Magnetfeldes des Lasthebemagneten auf Beschäftigte in der Umgebung des Fallwerks, siehe dazu auch Abschnitt "Einsatz von Lasthebemagneten hinsichtlich der Gefährdung von Implantatträgern" im Kapitel 3.2.1,

Gesundheitsgefährdung durch Explosionen beim Einbringen von Hohl- und Sprengkörpern in die Fallwerkgrube.

Auch folgende Gefährdungen und Belastungen sollten Sie berücksichtigen:

unzureichende Abstimmung zwischen dem Kranbedienpersonal und den Anschlägern und Anschlägerinnen beim Anschlagen von Lasten am Kran mit Ketten, Seilen, Bändern im Zuge der Befüllung der Fallwerkgrube,

Gesundheitsschäden durch Lärmeinwirkung auf das Bedienpersonal z. B. durch Aufprallgeräusche des Fallbären beim Zertrümmern des Gussschrotts, Antriebsgeräusche des Kranes,

Gesundheitsgefährdung durch unzuträgliches Klima in der Krankabine, z. B. Hitze, Staub,

Schädigung des Muskel-Skelett-Systems bei den Kranführern und Kranführerinnen durch Schwingungseinwirkungen, z. B. Erschütterungen des Krans bei ruckartigem Absetzen der Last.

Hinsichtlich des Betriebes eines Sprengbunkers müssen Sie zusätzlich die Gefährdungen, die sich aus dem Umgang mit dem Sprengstoff ergeben, beachten.

Vergiftungsgefahr durch Sprengschwaden; sie enthalten Kohlenmonoxid und Stickoxide,

Explosionsgefahren durch Versager.

| Maßnahmen |

|---|

Beachten Sie beim Betreiben eines Fallwerkes folgende Maßnahmen:

Setzen Sie als Bedienpersonal nur Beschäftigte ein, die zuvor umfassend in die Bedienung und Wartung des Kranes und in die Anforderungen an den Zustand der Schutzeinrichtungen des Fallwerks (Schutzwände) eingewiesen und unterwiesen wurden.

Sorgen Sie für ausreichend hohe und feste Schutzwände aus geeignetem Material zur Abschirmung des Fallwerkes gegenüber Nachbarbereichen in denen sich Personen aufhalten.

Veranlassen Sie bei Erfordernis die Benutzung von Gehörschutz und arbeitsmedizinische Vorsorge.

Für den Betrieb des Fallwerkes sollten Sie eine zusätzliche Kran-Betriebsanweisung verwenden, anhand derer die wiederkehrenden Unterweisungen des Bedienpersonales erfolgen.

|

|---|

Das Zertrümmern von Gussteilen unter Verwendung eines Baggers mit Fallbär ist nur zulässig, wenn Maßnahmen getroffen werden, die einen zuverlässigen Schutz gegen hochgeschleudertes Material bieten.

Hinsichtlich der Zertrümmerung von Schrott in einem Sprengbunker müssen Sie die folgenden Maßnahmen umsetzen:

nur geeignete Sprengstoffe und Zündmittel verwenden,

keine Verfügungsgewalt über Sprengmittel durch unberechtigte Personen,

Beschäftigte und Dritte haben den Weisungen der Sprengberechtigten Folge zu leisten,

Sprengberechtigte müssen sich über Verwendung von Sprengmitteln informieren,

Abb. 49

Warnschild am Fallwerk

Sprengberechtigte haben alle an den Sprengarbeiten Beteiligten über Gefährdungen und Schutzmaßnahmen, insbesondere über die Bedeutung der Sprengsignale, das Verhalten während der Arbeiten und über den Umgang mit Versagern zu unterweisen,

Zündmaschinen und Zündgeräte sind gegen unbefugtes Benutzen zu sichern, regelmäßige Prüfung ist sicherzustellen,

Sprengmittel dürfen nur in der für den Fortgang der Arbeiten erforderlichen Menge bereitgehalten werden,

Sprengschwaden sind vollständig zu beseitigen, Sicherstellung durch visuelle Kontrolle oder Messung.

Sprengberechtigt sind nur Personen, die einen Befähigungsschein nach § 20 SprengG oder einen Erlaubnisschein nach § 7 oder § 27 SprengG in Verbindung mit der Fachkunde Sprengarbeiten haben.

| Weitere Informationen |

|---|---|

| |

3.3.3 Brecher (Schienenbrecher, Gussbrecher)

Gussbrecher sind einfach und robust gebaut und werden als Primärbrecher eingesetzt. Die Zerkleinerung des Materials erfolgt durch Druckbeanspruchung zwischen zwei Brechbacken, wovon eine fest und die andere beweglich angeordnet ist. Mit einem Schienenbrecher lassen sich lange Schienen schnell in kurze Stücke brechen. Die Schienen werden am Rollentisch bereitgelegt. Meist wird hierfür, wie auch für die Beschickung des Gussbrechers, ein Bagger eingesetzt, siehe dazu auch Kapitel 3.2.1 "Einsatz von Baggern und Ladern".

Abb. 50

Blick in den Gussbrecher bei geöffnetem Deckel

| Rechtliche Grundlagen |

|---|---|

| |

| Gefährdungen |

|---|

Beachten Sie folgende Gefährdungen:

abstürzen im Bereich der Grube,

erfasst und/oder eingezogen werden am Rollentisch,

getroffen und/oder gequetscht werden von unkontrolliert bewegten Teilen, zum Beispiel Stücke, die nicht brechbar sind,

elektrische Körperdurchströmung durch schadhafte elektrische Leitungen,

angefahren oder gestoßen werden durch andere Betriebseinrichtungen z. B. Bagger, Waggons,

Gesundheitsschäden durch Lärmeinwirkung auf das Bedienpersonal z. B. durch Aufprallgeräusche der Schienen beim Auflegen auf den Rollentisch, Antriebsgeräusche des Brechers und das Brechen selbst,

Fehlhandlungen durch eine gestörte Kommunikation z. B. durch Lärm oder andere Umgebungseinflüsse.

| Maßnahmen |

|---|

Lassen Sie den Schienenbrecher bzw. Gussbrecher arbeitstäglich vor Aufnahme der Arbeiten einer Prüfung auf augenfällige Mängel unterziehen, z. B. Dichtheit der Hydraulikanlage, Funktionsprobe der Schutz- und Not-Halt-Einrichtungen.

Halten Sie Verkehrswege (z. B. Aufstiege, Wartungsgänge, Absturzsicherungen) in ordnungsgemäßem Zustand.

Abb. 51

Absturzsicherung an Grube eines Schienenbrechers

Stellen Sie sicher, dass eingezogene Schienen nie direkt mit der Hand, sondern nur mit dem Wendewerkzeug in ihrer Lage verändert und nur einzelne Schienen gewendet werden. Dabei muss auf die mögliche Bewegung der restlichen Schienen geachtet werden.

Legen Sie für die Zusammenarbeit mit dem Bagger eindeutige Verständigungszeichen fest und unterweisen Sie Ihre Beschäftigten hierüber.

Sorgen Sie dafür, dass bei Gussbrechern kein Aufenthalt über dem Brechraum möglich ist. Als Schutz gegen herausschleudernde Stücke sind (schwenkbare) Platten oder Gitter vorzusehen.

Lassen Sie Öllachen sofort mit Bindemittel aufnehmen und ggf. die zuständige Aufsicht führende Person informieren.

Ist verfahrensbedingt der Lärm nicht unter die Grenzwerte absenkbar, stellen Sie den Beschäftigten geeigneten Gehörschutz zur Verfügung einschließlich praktischer Unterweisung zur Handhabung und veranlassen Sie arbeitsmedizinische Vorsorge.

Sorgen Sie für wiederkehrende Prüfungen der elektrischen Anlagen und Betriebsmittel.

Abb. 52

Wendewerkzeuge für den Schienenbrecher

| Weitere Informationen |

|---|---|

| |

3.3.4 Brennschneideinrichtungen

Brennschneiden ist ein zeitintensives Verfahren und kommt hauptsächlich in den Fällen in Betracht, in denen andere Methoden zur Zerkleinerung größerer Schrottteile nicht einsetzbar sind.

Eine Brennschneideinrichtung mit Brenngasen und Sauerstoff besteht in ihrer einfachsten Ausführung aus den beiden Gasflaschen, den Armaturen (z. B. Flaschenventile, Druckminderer), den beiden Schläuchen, dem Schneidbrenner und einer Sicherungseinrichtung gegen Gasrücktritt und Flammendurchschlag.

Abb. 53

Stationärer Arbeitsplatz für Brennschneidearbeiten auf einem Schrottplatz

| Rechtliche Grundlagen |

|---|---|

| |

| Gefährdungen |

|---|

Bedingt durch unterschiedliche innerbetriebliche Abläufe und die Wechselwirkungen mit anderen Beschäftigten bzw. Betriebseinrichtungen kann es durch unzureichend gestaltete Arbeitsplätze zu folgenden Gefährdungen kommen:

angefahren werden durch bewegte Arbeits- und Transportmittel z. B. Fahrzeuge, Bagger, Lader, Flurförderzeuge,

getroffen werden von herabfallenden, wegfliegenden oder nachrutschenden Schrottteilen z. B. aus dem Greifer des Baggers beim Schwenken,

Gesundheitsschäden durch Lärm z. B. durch den Brenner- und Maschinenbetrieb benachbarter Betriebseinrichtungen, dem Abkippen von Schrott,

Einwirkung von Dieselmotoremissionen z. B. beim Einsatz von dieselbetriebenen Transportmitteln,

Gesundheitsgefährdung durch Brände, z. B. aufgrund am Schneidgut anhaftender oder in benachbarten Bereichen vorhandener brennbarer Stoffe,

Gesundheitsgefährdung durch Explosionen, z. B. aufgrund von Hitzeeinwirkung auf geschlossene Hohlkörper wie z. B. geschlossene Getriebegehäuse, Druckgasbehälter, Metallfässer oder auf Schrottteile mit anhaftenden Explosivstoffen z. B. demilitarisierte Kampfmittel, Munitionsreste,

Unfallgefahren durch fehlende oder unzureichende Koordination von Tätigkeiten, zum Beispiel beim Einsatz von Fremdfirmen.

| Maßnahmen |

|---|

Brennschneidetätigkeiten erfolgen zum Teil an unterschiedlichen Orten des Freilagers. Eine Reihe von Gefährdungen der Arbeitsumgebung (z. B. Einsatz von Baggern, Ladern, Fahrzeugen in benachbarten Arbeits- und Verkehrsbereichen) ändern sich hierbei allein durch den Ortswechsel ständig. An einem festen Arbeitsplatz für das Brennschneiden können geeignete Umgebungsbedingungen dauerhaft besser realisiert werden.

| Vorteile eines stationären Arbeitsplatzes: Für die Vermeidung von ungünstigen Witterungseinflüssen, die optimale Gestaltung der Beleuchtungsverhältnisse und die örtlich festgelegte Bevorratung mit Schneidgut kann so Vorsorge getroffen werden. Die sichere Aufstellung der Einzelflaschenanlage (z. B. Sicherheitsräume um die Flaschenanlage, Kennzeichnung, Schutz gegen mechanische Schäden) muss dann lediglich ein Mal vorgenommen werden; Hilfsmittel (z. B. zur Stabilisierung gegen Umfallen des Schneidgutes) können hier griffbereit gelagert werden. Löscheinrichtungen werden dauerhaft vorgehalten und sind schnell anwendbar. Weiterhin wird eine sichere Zuwegung für Personen zum Arbeitsplatz erreicht. Die Wahrnehmung der optischen Signalisierung von Notfällen oder Alarmen wird für den Brennschneider bei einem stationären und übersichtlichen Arbeitsplatz erleichtert. Richten Sie den Arbeitsplatz nicht im Schwenkbereich von Kranen oder Baggern und nicht zu nahe an Aufschüttungen von Schrott ein. |

|---|

Abb. 54

Stationärer Brennschneidarbeitsplatz mit übersichtlich - außerhalb des allgemeinen Verkehrsbereiches - abgelegtem Schneidgut und sicherer Gestaltung des Verkehrsweges für den an- und abtransportierenden Bagger

Sorgen Sie dafür, dass die Verkehrs- und Arbeitsbereiche frei von gebranntem Schrott gehalten werden, lassen Sie Schäden unverzüglich beseitigen und sorgen Sie für eine regelmäßige Reinigung.

Gewährleisten Sie sichere Standbedingungen und verbieten Sie das Betreten von Schüttungen oder einzelnen Schrottteilen. Für das Brennschneiden regelmäßig wiederkehrender Arten bestimmten Schneidgutes haben sich feste Arbeitsplätze mit Ablagen in passender Höhe bewährt.

Stellen Sie dem Personal nur intakte und geprüfte Ausrüstung zur Verfügung.

Sichern Sie Gasflaschen gegen Umfallen und mechanische Beschädigung (z. B. Flaschenwagen mit Kettensicherung oder Flaschenbatterie benutzen). Alle Schläuche sind ebenfalls gegen mechanische Beschädigung z. B. bereits bei der Verlegung selbst oder durch Abdeckungen/Brücken zu sichern.

Beseitigen Sie im näheren Umfeld des Arbeitsbereiches Materialien (z. B. brennbare Recyclingstoffe), die sich entzünden, brennen oder explodieren können.

Halten Sie bei Brennschneidarbeitsplätzen Feuerlöscheinrichtungen, die für die potenziell brennbaren Materialien geeignet sind (z. B. für die Brandklasse A (viele feste Stoffe), B (viele Flüssigkeiten), C (die meisten der beim Brennen vorkommenden Gase), M (Metalle wie z. B. Magnesium, Aluminium)) vor.

Gasflaschen sind zur äußeren Unterscheidung farblich gekennzeichnet (DIN EN 1089-3). Beachten Sie auch die farbliche Kennzeichnung von Gasschläuchen (Acetylenschläuche - rot, Flüssiggasschläuche - orange, Sauerstoffschläuche - blau).

Gasschläuche müssen gegen Abgleiten von den Schlauchtüllen gesichert sein.

Hinsichtlich der Gasdichtigkeit sorgen Sie dafür, dass als Befestigungselemente z. B. Schlauchschellen oder -bandklemmen und nur bauartgleiche Verbindungsstücke verwendet werden. Verbieten Sie den Einsatz von Draht zur Befestigung eines Schlauches.

Veranlassen Sie möglichst vor der ersten Benutzung das Durchblasen mit inerten Gasen. Ist dies nicht möglich, sind brenngasführende Schläuche zur Vermeidung von explosionsfähigem Gemisch im Schlauch solange mit Brenngas zu durchblasen, bis keine sauerstoffhaltige Luft mehr im Schlauch ist. Dies ist in der Regel am Geruch erkennbar.

Kontrollieren Sie die Fettfreiheit der Sauerstoffarmaturen.

Abb. 55

Sauerstoff- und Brenngasflasche mit Gebrauchsstellenvorlagen gegen Gasrücktritt und Flammendurchschlag am Flaschendruckminderer

Bei nicht möglicher Absaugung ist für gute Lüftung in Form geeigneter persönlicher Schutzausrüstung zu sorgen und es sind vorzugsweise belüftete Schweißerschutzhelme/Hauben mit Gebläse zu verwenden.

| Körperschutz beim Brennschneiden Bei diesem Verfahren ist der gesamte Körper besonderen Gefahren durch glühende Metall- und Schlackenteile ausgesetzt. Deshalb ist es notwendig, hitzebeständige Schutzkleidung zu tragen. Der Anzug muss den Anforderungen der einschlägigen Normen für das Material entsprechen. So ist gewährleistet, dass der Träger gegen natürliche UV-Strahlung, kleine Metallspritzer und kurzzeitigen Kontakt mit Flammen geschützt ist. Kleidungsstücke aus überwiegend synthetischen Fasern sind nicht zulässig, denn im Brandfall schmilzt diese Kleidung, klebt auf der Haut und führt zu schweren Brandverletzungen. Die Schutzkleidung des Brennschneiders darf nicht durch Öle, Fette und andere leicht brennbare Stoffe verschmutzt sein. Zur sicheren Abdeckung des Körpers kann außerdem eine Lederschürze sehr hilfreich sein. |

|---|

| Weitere Informationen |

|---|---|

| |

3.3.5 Brennschneidearbeiten

Bei Brennschneidarbeiten im Schrotthandel geht es um das Zerteilen größerer Konstruktionsteile, die entweder auf dem Schrottplatz angeliefert oder im Zuge von Abbrucharbeiten (siehe Kapitel 3.8) vor Ort bearbeitet werden.

Die Bereitstellung von Sauerstoff und Brenngasen (z. B. Acetylen, Propan) für das Brennschneiden kann mit mobilen Flaschenanlagen oder - weniger häufig - durch eine stationäre Gasversorgung erfolgen. Die Gase werden nach der Druckminderung über Schläuche zum Schneidbrenner geleitet.

| Rechtliche Grundlagen |

|---|---|

| |

| Gefährdungen |

|---|

stolpern, aus- und abrutschen, stürzen und hineintreten z. B. durch umherliegende Schrottteile, Ölverschmutzungen und Nässe,

sich schneiden oder stechen z. B. an scharfkantigen Schrottteilen, getroffen werden von herabfallenden Teilen des Schneidgutes,

Verbrennungen z. B. durch Spritzer und Schlacke, die Berührung von heißen Materialien, der Flamme oder vereister Armaturen,

Gesundheitsgefährdung durch optische Strahlung auf Augen und Haut,

physische Belastung durch körperliche Arbeit zum Beispiel durch Zwangshaltungen beim Führen der Brennlanze, Heben und Tragen von schwerem Schneidgut in starker Rumpfbeugung, psychische Gefährdung durch monotone Tätigkeit und Isolation des Arbeitsplatzes,

Einwirkung von Gefahrstoffen (Gasen und Rauchen) z. B. beim Schneiden von beschichteten, legierten oder verölten Schrottteilen.

| Beim Brennschneiden entstehen die Rauche aus dem Grundwerkstoff. Die Rauchzusammensetzung ist abhängig vom Grundwerkstoff und einer gegebenenfalls vorhandenen Beschichtung oder Verunreinigung. Beim Schneiden von legierten Stählen mit einem Gewichtsanteil von mehr als 5 % Nickel oder Chrom sowie bei Stählen mit hohem Cobaltanteil treten Stäube auf, die Krebs auslösen können. Das Gleiche gilt für Schrotte mit Anstrichen aus bleichromat- oder zinkchromathaltigen Farben. Beim Brennschneiden kunststoffbeschichteter Metalle ist in vielen Fällen ebenfalls mit gesundheitlichen Dämpfen und Rauchen zu rechnen, insbesondere dann, wenn aus Beschichtungen mit Polyurethan Isozyanate frei werden. Gesundheitliche Gefährdungen bestehen auch beim Brennschneiden verzinkter oder verbleiter Schrottteile sowie mit Mennige (bleioxidhaltiger Anstrich) beschichteter Teile. Aber bereits beim Schrottbrennen von unlegiertem Material kann es zu einer Überschreitung des allgemeinen Staubgrenzwertes kommen. Die im Rauch enthaltenen Partikel sind vorwiegend alveolengängig. Unabhängig vom zu verarbeitenden Material bilden sich an der Hüllfläche der heißen Brennerflamme wie beim Gasschweißen aus dem Luftsauerstoff und dem Luftstickstoff gefährliche Reizgase, sog. nitrose Gase (Stickoxide). Ihre Menge nimmt mit der Größe der Flamme und der Brenndauer zu. Bereits geringe Konzentrationen können das Lungengewebe schädigen. Eine Vergiftungsgefahr ist allerdings beim Arbeiten im Freien und in gut gelüfteten Räumen gering. |

|---|

| Maßnahmen |

|---|

Lassen Sie beim Schneiden Schrottteile stabilisieren und gegen Um- oder Herabfallen sichern. Verbieten Sie das Brennen geschlossener Hohlkörper oder von Schrottteilen mit anhaftenden, brennbaren Stoffen oder das Brennen gefahrstoffemittierender Behältnisse wie z. B. Fässer unbekannten Inhalts, die Gefahrstoffe freisetzen könnten. Auch als Unterlage für zu schneidende Schrottteile dürfen Trommeln oder verschlossene Fässer nicht verwendet werden.

| Dazu ein Unfallbeispiel: Ein Brennschneider zerlegte größere Teile eines Baggers. Für den Bagger lag ein schriftlicher Nachweis über die bereits erfolgte Entsorgung aller Betriebsflüssigkeiten vor. Wegen der Möglichkeit des Vorhandenseins geringer Restmengen an Hydrauliköl z. B. in waagerecht verlaufenden Abschnitten und/oder an Verzweigungen von Hydraulikleitungen, bestand im Betrieb die Anweisung einer zusätzlichen Kontrolle auf Restflüssigkeit, die von dem Brennschneider nicht eingehalten wurde. Der Mitarbeiter beschädigte mit der Brennflamme einen Abschnitt der Hydraulikleitungen, wobei sich das Restöl schlagartig entzündete und dem Mitarbeiter starke Verbrennungen im Gesicht zufügte. |

|---|

Sorgen Sie beim Arbeiten für einen korrekten Arbeitsablauf:

Flaschenventile und Absperrventile an den Druckminderern öffnen,

Einstellschraube des Druckminderers langsam hineindrehen,

Sauerstoffventil und danach Brenngasventil am Brenner öffnen,

Brenngas-Sauerstoff-Gemisch 5s strömen lassen und Druckanzeige am Druckminderer auf richtigen Entnahmedruck korrigieren,

Gasgemisch anzünden, dafür nur Gasanzünder verwenden, der die Gefahr von Verbrennungen ausschließt

Flamme je nach Prozess, Werkstoff und Arbeitsaufgabe am Brenner einstellen,

bei jeder Arbeitsunterbrechung Brenner abstellen, um das Entstehen gesundheitsschädlicher Gase zu minimieren,

beim Beenden der Arbeiten Brenngasventil und danach Sauerstoffventil am Brenner schließen,

Flaschenventile schließen,

Druckminderer durch Öffnen von Sauerstoff- und Brenngasventil am Brenner entlasten,

Absperrventil schließen.

Sorgen Sie vor jedem Transport von nicht angeschlossenen Gasflaschen dafür, dass die Schutzkappe aufgesetzt wird und festgeschraubt ist. Gasflaschen dürfen nie mit einem Lasthebemagneten transportiert werden. Beim Herabfallen ist immer mit dem Aufreißen der Flaschen zu rechnen.

Veranlassen Sie die Benutzung geeigneter persönlicher Schutzausrüstung wie Schweißerschutzhandschuhe mit Stulpen, Sicherheitsschuhe (Ledergamaschen bei Funkenflug),schwerentflammbarer Schutzanzug (geschlossen halten), Lederschürze bei Arbeiten an heißen Teilen, Schweißerschutzcreme (UV-Strahlen), Gehörschutz, Schweißerhelm oder Schutzschild mit an das Verfahren angepasstem Schutzfilter nach EN 169. Beim Atemschutz sollten Sie gebläseunterstützte Filtergeräte vorziehen. Achten Sie auf die Verwendung von geeigneten Filterarten - eventuell auch Kombinationen davon - entsprechend der auftretenden Schadstoffe in der Luft im Arbeitsbereich. Atemschutzgeräte können mit verschiedenen Atemanschlüssen, z. B Voll-, Halb- oder Viertelmaske, Helm oder Haube, ausgestattet sein. Bei filtrierenden Geräten ist es entscheidend, dass sie mit dem richtigen Filter ausgestattet werden. Partikelfilter werden nach ihrem Durchlassgrad in 3 Klassen eingeteilt, wobei die Klasse 3 den geringsten Durchlassgrad besitzt. Gasfilter werden nach ihrem Aufnahmevermögen in 3 Klassen unterteilt, wobei hier die Klasse 3 das höchste Aufnahmevermögen besitzt. Zu empfehlen ist ein Air-Stream-Helm. Über den Sicherheitsschuhen sollten Gamaschen getragen werden. Sie verhindern, dass glühende Teile in den Schuh gelangen. Werden Stiefel getragen, dürfen die Hosenbeine nicht in die Stiefel gesteckt werden, sonst besteht die Gefahr, dass glühende Teilchen in die Stiefel gelangen und zu Verbrennungen an den Beinen führen können.

Prüfen Sie die Notwendigkeit der arbeitsmedizinischen Vorsorge wegen einer Exposition gegenüber Lärm, Gasen und Stäuben. Ebenfalls sollten Sie die Eignung der Mitarbeiter zum Tragen von Filtergeräten als Atemschutz feststellen lassen. Beim Brennschneiden von Altmetallen können krebserzeugende Gefahrstoffe wie z. B. Dioxine und Furane entstehen. Bei deren Auftreten und Überschreitung des Arbeitsplatzgrenzwertes sind die Beschäftigten einer arbeitsmedizinischen Vorsorge zu unterziehen.

Schließen Sie Zwangshaltungen so weit wie möglich aus. Lassen Sie die Arbeiten in einer aufrechten Position und unter Beachtung der Schweißrauchfahne durchführen.

| Weitere Informationen |

|---|---|

| |

Abb. 56

Durch ausreichend lange Brennlanze ist aufrechte Position möglich

3.3.6 Pressen (Brikettier- und Paketpressen)

Hydraulische Pressen dienen bei der Schrottaufbereitung dazu, durch Verdichten von üblicherweise sortenreinen Schrotten eine Volumenreduzierung zu erzielen. Durch das Verpressen entstehen kompakte Pakete, welche wenig Raum einnehmen und sich leicht stapeln und transportieren lassen.

Abb. 57

Befüllung einer stationären Paketpresse (Deckelpresse) mit Bagger

Außer stationären Paketpressen für große Schrottmengen, die mit dem Bagger befüllt werden, kommen auch mobile Deckelpressen mit Handbeschickung sowie spezielle Pressen zur Verschrottung von Autokarossen ("Autofalter", siehe Kapitel 3.4) im Schrotthandelsbetrieb zum Einsatz. Wegen ihrer Bauform und Funktionsweise zählen Pressen zu den gefährlichen Maschinen in der Schrottaufbereitung.

| Rechtliche Grundlagen |

|---|---|

| |

| Gefährdungen |

|---|

Beim Einsatz von Pressen in Ihrem Betrieb ist folgenden Gefährdungen entgegenzuwirken:

sich quetschen und scheren des Bedienpersonals durch bewegte Maschinenteile, z. B. durch den sich schließenden Pressendeckel oder Schieberbewegungen,

getroffen werden von herabfallenden Schrottteilen beim Befüllen des Presskastens oder von herabkippenden Paketen bei der Ausschleusung aus der Presse,

stolpern, aus- und abrutschen, stürzen und abstürzen, z. B. durch herumliegende Schrottreste oder Ölverschmutzungen, fehlende Absturzsicherungen an hochgelegenen Bereichen der Presse oder durch schadhafte Aufstiege/Zugänge zur Steuerkabine (bei Großpressen),

Gesundheitsgefährdung durch Brände- und Explosionen für die Beschäftigten durch brennbare oder explosive Materialien im Pressgut.

Abb. 58

Blick in die Presse bei geöffnetem Deckel, großräumige Absperrung durch Geländer im Hintergrund sichtbar

Abb. 59

Mobile Deckelpresse mit Abweisbügel

Weitere Gefährdungen und Belastungen für die Beschäftigten beim Betrieb hydraulischer Schrottpressen können sein:

Gesundheitsschäden durch Lärm, z. B. durch Abwurfgeräusche beim Befüllen des Presskastens,

Fehlhandlungen durch eine gestörte Kommunikation zwischen dem Bedienpersonal der Presse und des Baggers durch unzureichende Sichtverhältnisse oder durch akustische Störeinflüsse,

Gesundheitsbelastungen durch unzuträgliches Klima (Hitze, Staub) in der Bedienkabine der Presse oder des Baggers.

| Maßnahmen |

|---|

Beim Betreiben von Pressen zur Schrottaufbereitung sind die folgenden Punkte zu beachten und umzusetzen:

Setzen Sie als Bedienpersonal nur Beschäftigte ein, die zuvor umfassend in die Bedienung und Wartung der Presse eingewiesen und unterwiesen wurden. Gleiches gilt auch für das Bedienpersonal der Geräte zum Befüllen der Presse, z. B. des Baggers.

Anforderungen an das Bedienpersonal:

|

|---|

Sorgen Sie dafür, dass die Presse vom Bedienpersonal nur von dem dafür vorgesehenen Steuerplatz aus bedient wird, z. B. vom Steuerstand an der Presse aus oder von der Kabine des Baggers aus (bei funkgesteuerten Pressen).

Weisen Sie Ihr Bedienpersonal an, dass bei der Pressenbedienung vom Bagger aus der Pressvorgang nur ausgeführt werden darf, wenn Sichtkontakt auf die Gefahrstellen der Presse besteht.

Abb. 60

Gute Sicht auf die Gefahrstellen am Pressenschacht

Stellen Sie sicher, dass sich vor der Inbetriebnahme der Presse keine Beschäftigten in Gefahrbereichen, z. B. am Paketauswurf oder im Schließbereich des Deckels aufhalten.

Sorgen Sie für eine sichere Verständigung zwischen dem Bedienpersonal der Presse und des Baggers, z. B. durch Nutzung von Sprechfunkgeräten.

Halten Sie die Arbeits- und Verkehrsbereiche frei und sicher begehbar, indem z. B. herabgefallene Schrotteile entfernt, Ölverschmutzungen beseitigt, bei Glätte abgestumpft wird.

Prüfen Sie regelmäßig das Vorhandensein und den ordnungsgemäßen Zustand von Absturzsicherungen an Aufstiegen, Wartungsbühnen und anderen höher gelegenen Bereichen der Presse.

Sorgen Sie für Lärmminderung, z. B. durch Verringern der Fallhöhe des Schrotts beim Befüllen der Presse.

Stellen Sie sicher, dass keine Hohl- und Sprengkörper oder Behälter unbekannten Inhalts verarbeitet werden.

Statten Sie (nach Möglichkeit) die Kabine der Presse und des Baggers mit einer Klimaanlage aus.

| Merksätze |

|---|---|

Besondere Maßnahmen zum sicheren Betrieb der Presse

| |

| Weitere Informationen |

|---|---|

| |

3.3.7 Hammermühlen, Hammerbrecher

Eine Hammermühle, auch Schlagmühle genannt, kann verschiedene Materialien unterschiedlich grob mahlen, wird aber vor allem bei der Feinzerkleinerung stark heterogener Materialgemische verwendet.

Maschinen nach dem gleichen Prinzip, welche das Material nur grob brechen, werden Hammerbrecher genannt. Sie haben meist eine horizontale Achse mit beweglich befestigten Hämmern; es sind aber auch Ausführungen mit vertikaler Achse verfügbar. Das zu zerkleinernde Gut bleibt solange im Mahlraum bis es so klein ist, dass es durch ein Lochsieb am äußeren Umfang der Maschine passt.

| Rechtliche Grundlagen |

|---|---|

| |

| Gefährdungen |

|---|

Hammerbrecher bilden zum Beispiel das Herzstück eines Schredders (siehe Kap. 3.3.8). Beim Einsatz in der Recyclingindustrie liegt der Schwerpunkt hier in erster Linie auf einer Zerschlagung von Materialgemischen und zusätzlich auf einer Zerkleinerung. Es entstehen Materialgemische als Vorstufe zu einer anschließenden weiteren Zerkleinerung oder Sortentrennung. So kann zum Beispiel eine Materialmischung aus Kunststoff und Weichmetallen (Aluminium, Kupfer) derart zerschlagen werden, dass sie anschließend mit Separationstechnik (siehe Kap. 3.3.11) nach spezifischem Gewicht getrennt werden kann. Typische Anwendungen sind die Kühlschrankaufbereitung, Altautokarossenaufbereitung sowie Elektro- und Elektronikschrottverarbeitung.

Die folgenden Gefährdungen sind beim Betrieb von Hammermühlen/Hammerbrechern zu beachten:

getroffen werden von herausschleuderndem Material aus dem Mühlen-/Brechereinlauf,

gequetscht und eingezogen werden beim Hammer-/ Schlägerwechsel zum Beispiel infolge unkontrollierter Bewegung des Rotors,

stolpern, aus- und abrutschen, stürzen und abstürzen, z. B. durch herumliegende Schrottreste oder Ölverschmutzungen, fehlende Absturzsicherungen an hochgelegenen Bereichen der Mühle/des Brechers oder durch schadhafte Aufstiege/Zugänge zur Steuerkabine (bei Großgeräten),

Gesundheitsschäden durch Brände und Explosionen für die Beschäftigten aufgrund brennbarer oder explosiver Materialien im Aufgabematerial,

Gesundheitsschäden durch Lärmeinwirkung beim Betrieb der Maschine,

Gesundheitsschäden durch starke Staubfreisetzung beim Zerkleinerungsprozess.

| Maßnahmen |

|---|

Ergreifen Sie ausgehend von den vorstehenden Gefährdungen folgende Maßnahmen:

Setzen Sie als Bedienpersonal nur Beschäftigte ein, die zuvor umfassend in die Bedienung und Wartung der Mühle/des Brechers eingewiesen und unterwiesen wurden. Gleiches gilt auch für das Bedienpersonal der Geräte zum Befüllen der Mühle/des Brechers, z. B. des Baggers.

Vereinbaren Sie alle für die Zusammenarbeit erforderlichen Verständigungszeichen.

Abb. 61

Wirksame Absperrung für Fußgänger an Zugangstreppe

Lassen Sie das Material vor dem Zuführen gründlich auf Hohl- und Sprengkörper untersuchen, Störstoffe aussortieren und nur Material bekannter Zusammensetzung aufbereiten.

Weisen Sie im Arbeits- u. Verkehrsbereich um die Anlage auf Gefährdungen durch herausschleudernde Schrottteile hin oder sperren Sie den Bereich für den Fußgängerverkehr.

Sind Bedienplätze oder Steuerkabinen vorhanden, so statten Sie diese mit durchschlagsicheren Scheiben oder Schutzgittern aus.

Sorgen Sie dafür, dass beim Wechsel der Schläger/ Hämmer nach Stillstand der Maschine der Rotor zum Beispiel durch Steckbolzen oder andere Einrichtungen gegen unbeabsichtigte Bewegungen gesichert wird. Sehr sinnvoll ist hierfür eine Betriebsanweisung, die gleichzeitig mit zur Unterweisung dient.

Abb. 62

Bremse an der Welle des Hammerbrechers

Verpflichten Sie ihre Beschäftigten, die erforderliche persönliche Schutzausrüstung zu tragen. Dazu kann neben Sicherheitsschuhen, Gehörschutz und Kopfschutz auch eine Warnweste gehören.

Setzen Sie Berieselungsanlagen zur Staubminimierung ein. Hochdruck-Wassereindüsungen können zudem die Luft aus dem Gehäuse verdrängen, dadurch Verpuffungen reduzieren oder zumindest deren Auswirkungen dämpfen.

| Weitere Informationen |

|---|---|

| |

3.3.8 Schneidmühlen

Schneidmühlen werden zur Vor- bzw. Feinzerkleinerung und Homogenisierung von mittelharten bis weichen und elastischen Materialien verwendet.

Abb. 63

Rotor- und Statormesser mit auswechselbaren Schneidwerkzeugen

Mit Hilfe von Rotor- und Statormessern wird das Mahlgut durch Scherwirkung zerkleinert. Scharfe Schneidwerkzeuge eines mit zahlreichen Messerbänken bestückten Rotors bewegen sich in geringem Abstand an feststehenden Statormessern vorbei und zerreißen das Material in kleine Stückchen. Das zu verarbeitende Material wird solange zerschnitten, bis es die Sieböffnungen passieren kann.

Schneidmühlen kommen häufig im Kabel- und Kunststoffrecycling zum Einsatz. Die Zuführung des Materials erfolgt in der Regel automatisch mittels Förderschnecke oder -bändern.

| Rechtliche Grundlagen |

|---|---|

| |

| Gefährdungen |

|---|

Der Schwerpunkt der Gefährdungen liegt bei den Wartungs- und Revisionsarbeiten sowie der Störungsbeseitigung.

Zu diesen Gefährdungen gehören beispielsweise:

gequetscht werden, z. B. durch unbeabsichtigtes Absenken des Mühlendeckels während der Instandhaltung,

angefahren werden durch Arbeits- und Transportmittel (anliefernde Fahrzeuge, Flurförderzeuge),

sich schneiden an scharfkantigen Schneidemessern bei Wartungs- und Revisionsarbeiten wie z.B Wechseln der Siebe und verschleißbedingter Austausch der Rotor- und Statormesser.

Weitere beim Einsatz der Schneidmühle zu beachtende Gefährdungen können sein:

elektrische Körperdurchströmung zum Beispiel durch schadhafte elektrische Einrichtungen der Maschine,

Einatmen von Dieselmotoremissionen durch Geräte, die in geschlossenen oder teilgeschlossenen Räumen betrieben werden,

Gesundheitsgefahren durch Brände bei entzündlichem Schneidgut,

Verbrennungen an heiß gelaufenen Schneidmessern und am Gehäuse der Schneidmühle, zum Beispiel bei der Instandhaltung/Reparatur,

Gesundheitsschäden durch Lärmeinwirkung zum Beispiel durch Maschinen oder Umgebung,

Unfälle durch nicht ausreichend dimensionierte Arbeits- und Verkehrsbereiche,

Fehlhandlungen durch eine gestörte Kommunikation des Maschinenbedieners zum Beispiel aufgrund von Lärm oder unzureichende Sichtverhältnisse.

| Maßnahmen |

|---|

Ergreifen Sie ausgehend von den vorstehenden Gefährdungen folgende Maßnahmen:

Sorgen Sie dafür, dass Schneidmühlen nur mit ordnungsgemäß angebrachten und funktionsbereiten Schutzeinrichtungen in Betrieb genommen werden. Moderne Schneidmühlen sind mit Kontaktschaltern ausgestattet, welche ein Anlaufen der Schneidmühle bei nicht vollständig geschlossenem Mühlendeckel verhindern. Not-Halt-Taster an Vorder- und Rückseite der Maschine ermöglichen ein schnelles Anhalten gefahrbringender Bewegungen im Gefahr- oder Störungsfall.

Beauftragen Sie mit Arbeiten an Schneidmühlen nur durch geeignete, ein- und regelmäßig unterwiesene Beschäftigte.

Sorgen Sie für regelmäßige Sicht-, Funktions- und Wirksamkeitsprüfungen der Schutzeinrichtungen, um Mängel frühzeitig zu erkennen.

Achten Sie wegen der hohen Unfallgefahr unbedingt auf die Einhaltung der Schutzmaßnahmen während Wartungs- und Reparaturarbeiten sowie bei der Störungsbeseitigung. Fassen Sie diese Maßnahmen in einer Betriebsanweisung zusammen. Um ein plötzliches unerwartetes Anlaufen der Maschine sicher zu verhindern, muss sie allpolig von der Energiezufuhr getrennt werden, z. B. über einen abschließbaren Hauptschalter. Durch das Einhängen eines Vorhängeschlosses und Mitnahme des Schlüssels ist die Schneidmühle gegen unbeabsichtigtes oder irrtümliches Wiedereinschalten zu sichern.

Stellen Sie die Maschine so auf, dass die vorgenannten Arbeiten von einem ebenen und festen Standplatz aus erfolgen können.

Verlegen Sie die Netzanschlussleitung der Maschine so, dass keine Beschädigung möglich ist und sie keine Stolperstelle bildet.

Lassen Sie Instandsetzungsarbeiten ausschließlich durch fachkundige Personen durchführen. Bei Arbeiten, bei denen der Mühlendeckel geöffnet sein muss, ist dieser gegen ungewolltes Herablassen zu sichern. Derartige Maschinenteile sind vor Aufnahme der Arbeiten z. B. zu verbolzen, zu unterbauen oder sicher zu verkeilen. Auskunft hierüber gibt die zur Maschine gehörende Betriebsanleitung des Herstellers.

Abb. 64

Mechanische Sicherung des geöffneten Mühlendeckels (gelb-schwarze Stange)

Stellen Sie sicher, dass beim Arbeiten an der geöffneten Schneidmühle enganliegende Kleidung und schnittfester Handschutz getragen wird.

Sorgen Sie dafür, dass nach Abschluss der Arbeiten demontierte Schutzeinrichtungen (z. B. Verkleidungen) umgehend wieder angebracht werden.

Mindern Sie die Einwirkung von Lärm und schirmen Sie Arbeitsbereiche ab. Nach Ausschöpfung aller technischen und organisatorischen Maßnahmen zur Lärmminimierung müssen Sie ggf. arbeitsmedizinische Vorsorge organisieren und Lärmbereiche kennzeichnen sowie geeigneten Gehörschutz zur Verfügung stellen.

| Weitere Informationen |

|---|---|

| |

3.3.9 Schredder - Betrieb

Im Rahmen der Schrottaufbereitung dienen Schredderanlagen der Zerkleinerung von vorwiegend leichtem bis mittelschwerem Misch- und Sammelschrott sowie der Aufbereitung von Materialverbunden.

Eine gewisse Unschärfe bei der Verwendung dieser Begrifflichkeit führt dazu, dass als Schredder die komplette Anlage mit Zuführung, Zerkleinerungsaggregat und nachgelagerten Sortier- und/oder Klassierverfahren bezeichnet wird.

Hinsichtlich angrenzender Prozesse sollten Sie auch die Ausführungen in den Kapiteln 3.2 Innerbetrieblicher Transport, 3.3.1 Manuelle Sortierung und 3.3.13 Separationsanlagen (maschinelle Separation) beachten.

| Rechtliche Grundlagen |

|---|---|

| |

Abb. 65

Aufstiege mit Wartungsplattformen mit rutschfesten Gitterrostplatten und Absturzsicherungen

an der Entstaubungsanlage

| Gefährdungen |

|---|

abstürzen von hochgelegenen Arbeitsplätzen und Verkehrswegen, z. B. wegen fehlender oder defekter Absturzsicherungen, bei Benutzung ungesicherter oder ungeeigneter Aufstiege bei Instandhaltungsarbeiten,

getroffen werden durch unkontrolliert bewegte Teile, z. B. zurückgeschleuderte Schrottteile aus der Einlauföffnung des Zerkleinerungsaggregates, herabfallende Schrottteile aus dem Baggergreifer oder von Bandförderern,

Angefahren werden durch Bagger oder LKW, z. B. im Bereich der Zuführeinrichtung,

Gesundheitsschäden durch Lärmeinwirkungen, z. B. durch Fall- und Maschinengeräusche an Arbeitsplätzen der Handsortierung,

Gesundheitsgefahren durch Brände und Explosionen, z. B. durch Hohlkörper mit und ohne brennbaren Restinhalten im Schreddergut,

Gesundheitsgefahren beim Einatmen von Stäuben, Gasen oder Rauchen bei durch Hitze verursachten Reaktionen unerkannter Stoffbeimengungen im Schreddergut,

Unfallgefahren z. B. durch fehlende Absperrung von Gefahrenbereichen, fehlende Not-Halt- Einrichtungen, nicht ausreichende Beleuchtung,

Gesundheitsgefahren durch Witterungseinflüsse an Sortierarbeitsplätzen.

Abb. 66

Einhausung mit schallabsorbierendem Material als Lärmschutz

| Unfallbeispiel Beim Betrieb eines Zerdirators wurde aus der Einlauföffnung ein geschreddertes Schrottteil (Teil einer Kurbelwelle aus Gussmaterial mit einer Masse von ca. 300 g) herausgeschleudert und flog in Richtung eines ca. 50 m entfernten, an der Zuführeinrichtung stehenden Baggers. Es durchschlug die Sichtscheibe im Dachbereich des Baggers und traf den Fahrer am Brustkorb. |

|---|

| Maßnahmen |

|---|

Sorgen Sie dafür, dass Verkehrs- und Arbeitsbereiche frei von Verunreinigungen, z. B. von Stetigförderern herabgefallene Schrottteile, gehalten werden.

Sorgen Sie für eine ausreichende Beleuchtung.

Stellen Sie sicher, dass Absturzsicherungen, z. B. Geländer am Zugang zum Steuerstand und an Bodenvertiefungen, vorhanden sind und nach Beschädigung sofort repariert werden, geeignete Aufstiege und Standplätze für Instandhaltungsarbeiten und bei Bedarf sicher zu benutzende Anschlagpunkte für Persönliche Schutzausrüstungen (PSA) gegen Absturz vorhanden sind.

Verbieten Sie den Zugang zum Steuerstand während des Betriebes. Bringen Sie entsprechende Hinweise am Zugang an.

Verpflichten Sie Ihre Beschäftigten, Kopfschutz zu tragen.

Abb. 67

Zugangsverbot

Abb. 68

Gummilamellen vor der Einlauföffnung als Schutzeinrichtung gegen zurück schleuderndes Schreddergut

Sorgen Sie für Splitterschutzeinrichtungen, z. B. Kettenvorhänge, Gummilamellen, Einhausungen an der Einlauföffnung, verdeckte Zuführschurren und halten Sie diese instand. Die Querschnittsfläche der Einlauföffnungen (z. B. geeignete Einstellung von Pressdeckel und Treibrollen) sollte möglichst gering eingestellt sein, um ein Zurückschleudern des Materials zu vermeiden.

Weisen Sie im Arbeits- u. Verkehrsbereich um die Anlage auf Gefährdungen durch herabfallende Schrottteile oder zurückschleuderndes Schreddergut hin oder sperren Sie den Bereich für den Fußgängerverkehr.

Statten Sie Bedienplätze, z. B. Steuerstand der Anlage, LKW, Bagger, mit durchschlagsicheren Scheiben oder Schutzgittern aus.

Stellen Sie Warnkleidung zur Verfügung und achten Sie darauf, dass sie getragen wird. Trennen Sie die Verkehrswege für Bagger und LKW von denen für Fußgänger.

Mindern Sie die Lärmentstehung durch Reduzierung der Fallhöhen, z. B. bei Bandförderern nachgeordneter Separationsanlagen.

Veranlassen Sie Ihr Personal, Steuerkabinen (Schredder, LKW, Bagger) stets geschlossen zu halten.

Lassen Sie das Schreddergut gründlich auf Hohl- und Sprengkörper, z. B. Druckgasflaschen, geschlossene Getriebegehäuse, Tanks und Anhaftungen brennbarer Stoffe kontrollieren.

Abb. 69

Zugangsverbot während des Betriebes

Abb. 70

Mehrdimensional einstellbare Austragbänder zur Reduzierung von Staub und Lärm

Abb. 71

Schutzgitter am Steuerstand

Lassen Sie Hohlkörper jeglicher Art durch hierzu Beauftragte aussortieren und nur Schreddergut bekannter Zusammensetzung zuführen.

Setzen Sie Berieselungsanlagen an Bandförderern für geschredderten Schrott zur Staubvermeidung ein. Für die Waschwasseraufbereitung können Flotationsanlagen eingesetzt werden. Mit dem Eintrag feiner Luftbläschen gelingt es, Schwebstoffe, Partikel und Kohlenwasserstoffe an die Bläschen zu binden. Der entstehende Flotatschaum schließt die so gebundenen Bestandteile ein. Durch Hochdruck-Wassereindüsung direkt am Schredder wird eine bessere Partikelbindung und eine Temperaturabsenkung im Zerkleinerungsraum durch fein verteilte Wassertröpfchen erzielt. Zudem verdrängt der Wassernebel die Luft aus dem Gehäuse, reduziert so Verpuffungen oder dämpft deren Auswirkungen.

Sorgen Sie für eine regelmäßige Wartung der Entstaubungstechnik.

Statten Sie Entstaubungs- und Separationsanlagen in unübersichtlichen Bereichen mit Anlaufwarneinrichtungen aus.

| Weitere Informationen |

|---|---|

| |

3.3.10 Schredder - Instandhaltung

Instandhaltungsprozesse sind genauso wie Produktionsprozesse sorgfältig zu planen. Das Unfallgeschehen liegt bei der Instandhaltung und Störungsbeseitigung weit über dem in der Produktion. Daher ist die Festlegung von sicheren Abläufen und vorgeschriebenen Arbeitsweisen hier von besonderer Bedeutung.

| Rechtliche Grundlagen |

|---|---|

| |

| Gefährdungen |

|---|

Auftretende Gefährdungen im Rahmen der Instandhaltung sind:

gequetscht, erfasst oder getroffen werden durch unbeabsichtigte Dreh- oder Senkbewegungen von Rotoren oder Treibrollen,

um- oder herabfallende sowie zuschlagende Anlagenteile, z. B. Klappen am Rotorgehäuse, weil sie nicht gesichert wurden,

nicht aufbereitbare Schrottteile,

Werkzeuge, die von bewegten Maschinenteilen erfasst werden,

austretende Hydraulikflüssigkeit bei Leckagen,

eingezogen werden an Bandauflaufstellen, z. B. an Untergurttragrollen, Antriebs- und Umlenktrommeln von Gurtförderern der nachgeordneten Entstaubungs-/ Separieranlagen (siehe auch Kap. 3.2.4),

einatmen von Schweißrauchen,

Verbrennungen an heißen Oberflächen,

Strahlungsbelastung der Augen beim Schweißen oder Brennschneiden.

| Maßnahmen |

|---|

Zusätzliche Maßnahmen bei Instandhaltungsarbeiten (z. B. Hammerwechsel) und der Störungsbeseitigung sind:

Sorgen Sie dafür, dass die Betriebsanleitung des Herstellers bezüglich Instandhaltungsarbeiten und der Störungsbeseitigung beachtet wird.

Stellen Sie sicher, dass alle Antriebe abgeschaltet und gegen irrtümliches und unbefugtes Wiedereinschalten, z. B. mit abschließbarem Hauptschalter, gesichert werden.

Unterweisen Sie Ihre Beschäftigten, die mit Instandhaltungsarbeiten und Störungsbeseitigungen beauftragt wurden, regelmäßig über den Umgang mit den Maschinen- und Anlagenteilen, die nach dem Abschalten noch über "Restenergien" (z. B. Nachlauf eines Rotors, Restdruck in Hydraulikbauteilen) verfügen und deshalb nicht sofort geöffnet werden dürfen.

Abb. 72

Abkühlen der heißen Hämmer vor dem Wechsel mit Wasser

Abb. 73

Hilfsmittel zur Lastenmanipulation beim Wechsel der Statorplatten in einem Vertikalschredder

Sichern Sie bewegliche Maschinenteile gegen ungewollte Bewegungen wie Absenken, Abkippen, Wegrutschen, z. B. hervorgerufen durch Betreten.

Stellen Sie geeignete Hilfseinrichtungen (Podeste u. ä.) bei Arbeiten an hochgelegenen Arbeitsplätzen zur Verfügung und sorgen Sie für deren Benutzung.

Sorgen Sie für die Einhaltung von Sicherheitsabständen (z. B. zwischen Welle und festen Teilen der Umgebung).

Sorgen Sie dafür, dass nach Beendigung der Arbeiten alle Schutzabdeckungen wieder angebracht werden.

Treffen Sie klare Regelungen durch Betriebsanweisungen und informieren Sie Ihre Beschäftigten hierüber durch regelmäßige, mindestens jährliche, Unterweisungen.

| Weitere Informationen |

|---|---|

| |

3.3.11 Guillotinescheren - Betrieb

Um chargierfähige Maße zu erhalten, kommen bei mittelschwerem und leichtem sowie sperrigem und langem Schrott Guillotinescheren mit hydraulischem Antrieb zum Einsatz.

Abb. 74

Mit Prallplattenvorhang versehener Auslauf einer Guillotineschere verhindert das Wegfliegen

von Schneidgut

Das Befüllen des Scherenbettes erfolgt mit einem Umschlaggerät (z. B. Bagger). Anschließend wird das Material vom Pressendeckel einerseits und der Seitenpresse andererseits verdichtet. Den so entstandenen Schrottstrang transportiert ein Zuführschieber zur Schneideinrichtung. Hier wird mit einem Stampfer (Niederhalter) der Strang erneut verdichtet bevor das ebenfalls im Joch geführte Messer den Strang schneidet.

| Rechtliche Grundlagen |

|---|---|

| |

| Gefährdungen |

|---|

Die folgenden Gefährdungen sind zu beachten:

stolpern, aus- und abrutschen, stürzen und abstürzen, zum Beispiel durch umherliegende Schrottteile, fehlende Absturzsicherungen an hochgelegenen Stellen, defekte Aufstiege oder Witterungseinflüsse,

getroffen werden von herabfallenden oder wegfliegenden Schrottteilen beim Beschicken sowie beim Pressen und Schneiden,

Verletzungen durch unter Druck stehendem heißem Hydrauliköl, es können dabei Körperteile durchbohrt werden.

Weitere beim Betrieb der Schere auftretende wesentliche Gefährdungen können sein:

Gesundheitsschäden durch Lärmeinwirkungen aufgrund von Fallgeräuschen und weiteren Maschinen,

Gesundheitsschäden durch starke Staubentstehung beim Zerkleinerungsprozess,

Gesundheitsbelastungen durch unzuträgliches Klima in der Bedienerkabine,

Gesundheitsschäden durch Brände und Explosionen aufgrund von brennbaren oder explosiven Materialien im Schneidgut,

Fehlhandlungen durch eine gestörte Kommunikation zwischen dem Fahrpersonal des Baggers und dem Personal an der Schere aufgrund unzureichender Sichtverhältnisse oder akustischer Störeinflüsse.

Abb. 75

Hohe Fahrerkabine des stationären Baggers ermöglicht freie Sicht in das Scherenbett

| Maßnahmen |

|---|

Ergreifen Sie ausgehend von den vorstehenden Gefährdungen folgende Maßnahmen:

Bei der Auswahl von Personal für das Bedienen von Schere und Bagger beachten Sie bitte:

|

|---|

Grundsätzliche Maßnahmen

Verbieten Sie den Aufenthalt im Gefahrenbereich. Ist ein Aufenthalt zwingend erforderlich, muss zunächst ein Sicht- oder Sprechkontakt mit dem Personal an der Maschine aufgenommen werden. Hierzu darf nicht hinter das Gerät oder Fahrzeug getreten werden (siehe "Technische Einrichtungen zur Sichtverbesserung" im Kapitel 3.2.1).

Sorgen Sie für eine sichere Verständigungsmöglichkeit zwischen den Beschäftigten an der Schere und den Beschäftigten, die die Schere beschicken. Stellen Sie sicher, dass das Personal im Bagger eine freie Sicht in das Scherenbett und einen sicheren Aufstieg in das Führerhaus hat.

Abb. 76

Hohe Fahrerkabine des stationären Baggers ermöglicht freie Sicht in das Scherenbett

Sorgen Sie für einen geeigneten Schutz an der Steuerkabine der Schere und des Baggers sowie bei Bedarf für eine funktionierende Klimatisierung.

Abb. 77

Schutzgitter an der Scherenkabine

Lassen Sie Verkehrswege und Arbeitsplätze regelmäßig reinigen, bei Glätte abstumpfen und Schäden reparieren.

Sorgen Sie für eine ausreichende Beleuchtung.

Sorgen Sie für konfliktarme Verkehrsregelungen und eine sichtbare Trennung von Fußgänger- und Fahrzeugverkehr.

Mindern Sie die Lärmentstehung, zum Beispiel durch Minimieren der Fallhöhen und veranlassen Sie Ihre Beschäftigten, die Kabinen geschlossen zu halten.

Achten Sie darauf, dass die Scherenkabine sich nicht im Schwenkbereich des Baggers (Gefahrbereich) befindet.

Treffen Sie am Scherenmaul gegen das Wegfliegen von Teilen geeignete Maßnahmen wie die Montage von Prallplatten, Kettenvorhängen oder starken Gummilamellen.

Sorgen Sie für eine Absturzsicherung, falls sich unter dem Scherenauslauf eine Grube befindet.

Sorgen Sie für ausreichend Löscheinrichtungen, beispielsweise Feuerlöscher oder Löschwasserbehälter.

Verbieten Sie die Bearbeitung verdächtiger Schrottteile, zum Beispiel Hohl- und Sprengkörper.

Lassen Sie vor Inbetriebnahme einer Fernbedienung für die Schere alle sicherheitsrelevanten Steuerfunktionen überprüfen.

| Weitere Informationen |

|---|---|

| |

3.3.12 Guillotinescheren - Instandhaltung

Anspruchsvoll und gefahrgeneigt ist der regelmäßig durchzuführende Messerwechsel. Je nach Scherengröße liegt die Masse eines Messersegmentes etwa zwischen 50 kg und 100 kg. Sie sind daher rein manuell nicht sicher von Hand zu bewegen. Hier und bei allen anderen Arbeiten ist eine korrekte Abstimmung unter allen Beteiligten wichtig.

| Rechtliche Grundlagen |

|---|---|

| |

| Gefährdungen |

|---|

Auftretende Gefährdungen sind:

getroffen und gequetscht werden durch umfallende Messer, Schleißbleche, pendelnde Lasten wie Wartungsbühnen oder Prallplatten,

abstürzen in die Scherengrube oder auf den Boden infolge z. B. fehlender Absturzsicherungen an hochgelegenen Stellen, defekter Aufstiege oder Witterungseinflüsse,

getroffen werden von unter Druck stehendem herausspritzendem heißem Hydrauliköl,

Fehlhandlungen durch eine gestörte Kommunikation des Personals aufgrund unzureichender Sichtverhältnisse oder akustischer Störeinflüsse.

| Maßnahmen |

|---|

Zu Instandhaltungsarbeiten an Teilen, die für die Sicherheit von Bedeutung sind, dürfen nur Personen mit entsprechender fachlicher Qualifikation herangezogen werden. Beachten Sie die Betriebsanleitung des Herstellers und erstellen Sie auf deren Grundlage eine Betriebsanweisung für den Messerwechsel. Diese bildet die Grundlage zur Unterweisung der Beschäftigten.

Folgende Schutzmaßnahmen sollten in der Betriebsanweisung enthalten sein:

sichere Standplätze für die Arbeiten schaffen, z. B. Arbeitsbühne in dafür vorgesehene Halterungen einhängen und sichern, zusätzlich bei Bedarf Geländer als Absturzsicherung vorsehen,

Schere in Reparaturposition fahren und Scherenbett vollständig beräumen,

bewegliche Maschinenteile gegen Absinken mechanisch sichern,

alle Antriebe abschalten und gegen irrtümliches und unbefugtes Wiedereinschalten sichern,

Montage- und Demontagehilfen einsetzen (dazu Regelungen treffen und das Montagepersonal unterweisen),

nach Abschluss der Arbeiten alle Schutzeinrichtungen und Schutzverkleidungen wieder anbringen.

Abb. 78

Positionierung der Messersegmente

Moderne Guillotinescheren sind bereits mit Messerwechselvorrichtungen an der Vorderseite des Scherenständers ausgerüstet. In Ausgangslage ist die Vorrichtung zusammengeklappt und seitlich an den Scherenständer geschwenkt. Von Hand wird sie so eingeschwenkt und justiert, dass die Messer sicher ein- und ausgebaut werden können. Die Messerhalteeinheit der Vorrichtung verfügt über entsprechende Hydraulikantriebe, Stellschrauben und Arretierungsmöglichkeiten, mit denen die Messer beim Aus- und Einbau sicher gedreht, geschwenkt, gehoben, gesenkt und gekippt werden können.

| Wenn Sie Instandhaltungsmaßnahmen vorausschauend planen, ergibt sich für den Betrieb ein Gewinn. Ein Beispiel: Schrottscheren arbeiten mit Hydrauliköl. Das Öltankvolumen beträgt bis zu 10.000 Liter. Die Hersteller empfehlen einen Ölwechsel alle 4 Jahre. Das sind Kosten bis zu 20.000 € je Wechsel, also 2 € pro Liter. Der Einbau einer Bypass-Filtration kostet zwischen 5000 € und 7000 € und der Wechselzyklus verlängert sich. Je nach Situation arbeiten Unternehmen seit über 10 Jahren ohne Wechsel des Hydrauliköls. Bereits ein gesparter Ölwechsel ist ein Vorteil für das Unternehmen. Die Installation ist auch bei bereits bestehender Anlage möglich. Dazu kommen geringere Folgekosten weil der Verschleiß im Hydrauliksystem für Pumpen, Ventile usw. reduziert wird. Durch einen längeren Wechselzyklus und damit geringerem Arbeits- und Zeitaufwand ist das ausführende Personal weniger häufig den besonderen Gefährdungen, die bei diesen Arbeiten auftreten, ausgesetzt. |

|---|

Arbeiten an der Hydraulikanlage sind nur in drucklosem Zustand und bei auf unter 40 °C abgekühltem Hydrauliköl zulässig.

Werden Reparatur-, Wartungs- und Instandhaltungsarbeiten von mehreren Personen gleichzeitig ausgeführt, muss die Kommunikation zwischen ihnen sichergestellt sein. Bestimmen Sie für diesen Fall eine verantwortliche Person für die Bedienung der Anlage.

Lassen Sie Schweiß- und Schneidarbeiten erst dann beginnen, wenn alle Sicherheitsvorkehrungen zur Verhütung von Bränden getroffen worden sind.

Schweißarbeiten dürfen nur von ausgebildeten und unterwiesenen Schweißfachkräften ausgeführt werden.

| Weitere Informationen |

|---|---|

| |

3.3.13 Alligatorscheren

Zum Vorbereiten von Eisen- und Nichteisenschrotten für die nachfolgende weitere Aufbereitung kommen auch von Hand beschickte Scheren zum Einsatz. Wegen ihrer Bauform und Wirkungsweise werden sie als Alligatorscheren bezeichnet.

Das Eigengewicht im Bereich von ca. 1 t bis etwa 4 t ist relativ gering. Dadurch ist der Betrieb dieser Maschinen auch an wechselnden Aufstellorten möglich. Das kann zur Folge haben, dass eine flexible Kraftstromanschlussleitung zur Energieversorgung erforderlich ist.

| Rechtliche Grundlagen |

|---|---|

| |

Abb. 79

Niederhalter (links) und Messerwerkzeug

| Gefährdungen |

|---|

Da die Alligatorschere relativ einfach und vergleichsweise langsam in ihren Bewegungen ist, neigen Bediener dazu, die entstehenden Gefährdungen zu unterschätzen. Beim Betrieb einer solchen Schere ergeben sich u.a. folgende Gefährdungen:

stolpern, stürzen, zum Beispiel durch lose am Boden verlegte Anschlussleitung,

sich quetschen an bewegten Maschinenteilen wie Niederhalter oder Messerbalken,

getroffen werden, zum Beispiel von herabfallendem, hochschlagendem oder wegfliegendem Material beim Schneiden zu kleiner Stücke, gehärtetem oder sprödem Material, durch falsch eingestellte Schutzeinrichtungen,

sich schneiden oder stechen, zum Beispiel an scharfkantigen Schrottteilen,

Amputation von Finger oder Hand an der Schneidkante,

elektrische Körperdurchströmung, zum Beispiel durch Schäden an der elektrischen Ausrüstung des Betriebsmittels,

Gesundheitsschäden durch Lärmeinwirkung, zum Beispiel durch Schneidgeräusche, Maschinenlärm, Aufprallgeräusche beim Abkippen von Schrott,

getroffen werden von austretenden Stoffen beim Schneiden, zum Beispiel Füllungen in Rohren,

Gesundheitsgefährdung durch am Schrott anhaftende Fremdstoffe,

Gesundheitsgefährdung durch Brände aufgrund am Schneidgut anhaftende oder in benachbarten Bereichen vorhandene brennbare Stoffe,

nicht ausreichend dimensionierte Arbeits- und Verkehrsbereiche,

Fehlhandlungen durch eine gestörte Kommunikation aufgrund unzureichender Sichtverhältnisse oder Lärm,

Gefährdungen durch Witterungsbedingungen zum Beispiel Nässe, Kälte, Glätte,

Gesundheitsgefährdung durch einseitig belastende körperliche Arbeit zum Beispiel Haltearbeit, Zwangshaltungen,

psychische Belastung durch monotone Tätigkeiten.

| Maßnahmen |

|---|

Wählen Sie für die Alligatorschere einen ebenen und tragfähigen Aufstellungsort. Bei der Anschaffung einer Alligatorschere empfehlen sich folgende Überlegungen:

Das Halten insbesondere langer Teile von Hand ist zu vermeiden. Abhilfe kann ein ausreichend großer Auflagetisch in ergonomischer Arbeitsposition schaffen. Durch gleichzeitige Verwendung eines Niederhalters (hand- oder kraftbetätigt) kann das Festhalten des Schneidgutes beim Schneidvorgang entfallen. Die Zuführung des Schneidgutes darf nur seitlich von der Schere und parallel stehend zur Schneidlinie erfolgen. Bei Material in einheitlicher Form und Größe haben sich automatische Zuführeinrichtungen wie Rollentische bewährt.

Abb. 80

Fixierung des Schneidgutes durch den Niederhalter

Stellen Sie zur Handhabung schwerer Lasten geeignete Hilfsmittel bereit.

Stellen Sie Hilfsmittel zur Verfügung, wenn Gefahr besteht, dass die Hände des Bedieners aufgrund der Größe des zu schneidenden Materials in die Schneidlinie hineinreichen können, zum Beispiel abstandsgebende Werkzeuge (z. B. Zangen), und sorgen Sie für deren Benutzung.

Organisieren Sie die Tätigkeit an der Alligatorschere so, dass Abwechslung möglicher Monotonie vorbeugt.

Stellen Sie sicher, dass das Befehlsgerät zum Betreiben der Alligatorschere so angeordnet ist, dass ein Eingreifen in den Gefahrenbereich verhindert wird.

Achten Sie darauf, dass alle erforderlichen Sicherheitseinrichtungen an der Alligatorschere vorhanden und funktionsfähig sind.

| Sicherheitseinrichtungen an einer Alligatorschere Für den Fußschalter zum Auslösen des Schneidhubes ist eine Tunnelung erforderlich, um ein unbeabsichtigtes Auslösen des Hubes, beispielsweise durch ein herabfallendes Schrottteil zu verhindern. Die Anordnung dieses Fußschalters ist so zu wählen, dass das Bedienpersonal den Wirkbereich des Schneidwerkzeuges beim Betätigen des Fußschalters überblicken kann. Die Funktionsfähigkeit des Niederhalters ist regelmäßig zu prüfen. Durch Verformungen oder Hydraulikdefekte kann dessen sichere Funktionsweise beeinträchtigt sein. Zum Stillsetzen gefahrbringender Bewegungen muss ein NOT-HALT-Taster vorhanden und funktionsfähig sein. Am Scherenkopf ist die Gefahrstelle durch einen Sicherheitskorb aus Gittermaterial oder anderem durchsichtigen Material so gestaltet, dass der Einblick in den Wirkbereich des Messers durch den Bediener ermöglicht wird. Dieser Sicherheitskorb ist je nach Materialdicke richtig zu positionieren um den Kontakt des Bedieners mit der Schneidstelle der Scherenblätter und der Quetschstelle des Niederhalters zu verhindern. |

|---|

Abb. 81

Fußschalter mit Tunnelung

Abb. 82

Gut erreichbarer NOT-Halt-Taster und durchsichtiger Sicherheitskorb, die geschnittenen Teile werden hier über ein Förderband abtransportiert.

Lassen Sie elektrische Anschlussleitungen der Schere so verlegen, dass Beschädigungen verhindert werden (zum Beispiel durch eine Abdeckung) und sich keine Stolperstellen bilden.

Lassen Sie entfernte Verkleidungen und Abdeckungen, zum Beispiel nach einer Instandsetzung an elektrischen Baugruppen der Schere, nach Beendigung der Arbeiten umgehend wieder anbringen.

Sorgen Sie dafür, dass Verunreinigungen jeglicher Art am Schneidgut vor Beginn des Schneidens nach Möglichkeit entfernt oder derartiger Schrott grundsätzlich nicht angenommen wird. Lassen Sie Reststoffe sachgerecht entsorgen. Unterweisen Sie Ihre Beschäftigten, Hautkontakt mit Verunreinigungen zu vermeiden. Stellen Sie hierfür geeignete Handschuhe zur Verfügung.

Sorgen Sie dafür, dass kein gehärtetes, federndes oder sprödes Material geschnitten wird, ebenso keine geschlossenen Hohlkörper.

Schützen Sie Ihre Beschäftigten vor Witterungseinflüssen, zum Beispiel durch eine Überdachung und Wetterschutzkleidung.

Weisen Sie Ihre Beschäftigten an, keine Tätigkeiten auf der Scherenrückseite bei laufendem Betrieb oder im eingeschalteten Zustand durchzuführen.

Mindern Sie die Einwirkung von Lärm und schirmen Sie Arbeitsbereiche ab. Nach Ausschöpfung aller technischen und organisatorischen Maßnahmen zur Lärmminimierung müssen Sie ggf. arbeitsmedizinische Vorsorge organisieren und Lärmbereiche kennzeichnen sowie geeigneten Gehörschutz zur Verfügung stellen.

| Weitere Informationen |

|---|---|

| |

3.3.14 Separationsanlagen (maschinelle Separation)

Unterscheidbar sind Separationsprozesse in die Gruppen Klassieren (Trennen nach Korngröße) und Sortieren (Trennen nach Stoffart). Als Separationsverfahren werden Trocken- und Nassprozesse, Zerkleinerungs-, Schüttel- und Sieb-Einrichtungen, aber auch Magnetverfahren bis hin zur Sensortechnologie eingesetzt.

Dementsprechend vielfältig sind die verwendeten Separationsanlagen. Einige ausgewählte typische Verfahren und Maschinen werden hier näher beschrieben. Die manuelle Sortierung ist im Kapitel 3.3.1 beschrieben.

Betriebseinrichtungen zur Sortierung:

Ein Wirbelstromabscheider (Induktionsscheider) kann eingesetzt werden, wenn gut leitende Nichteisenmetalle (Aluminium, Kupfer, Messing und weitere Buntmetalle) aus einem geförderten Schüttgut entfernt werden sollen. Mehrere Permanentmagnete sind auf einer Umlenkrolle zu einem mehrpoligen Magnetsystem angeordnet, welches ein Magnetfeld erzeugt. Dieses Magnetfeld zeichnet sich durch eine hohe Frequenz aus, da die Umlenkrolle schnell rotiert. Die hierdurch in die Nichteisenmetalle induzierten Ströme wirken ihrem Ursprung entgegen, sodass die Nichteisenmetallteile von dem restlichen Material getrennt werden.

Magnetscheider werden für das Abtrennen von Fe-Metallen eingesetzt. Häufige Bauformen sind als Überbandmagneten in Sortierkabinen zu finden.

Mit einem Koronawalzenscheider können leitende Produkte von Nichtleitern getrennt werden. Das zu separierende Metallgemisch wird über einen Vibrationsförderer auf eine rotierende, geerdete Metallwalze aufgegeben und in den Bereich einer Koronaelektrode transportiert. Dort wird das Materialgemisch elektrostatisch aufgeladen. Leitfähige Materialien (Metalle) geben danach sehr schnell ihre Ladung an die Walze ab und werden durch die rotierende Bewegung abgeworfen. Die Nichtleiter dagegen verlieren ihre Ladung nur sehr langsam, bleiben an der Oberfläche der Metallwalze haften und werden schließlich abgebürstet.

In einer (ggf. zweistufigen) Schwimm-Sink-Anlage durch Einsatz von Schwertrüben kann eine Schrottfraktion in verschiedene Fraktionen weiter separiert werden. Bei diesem Prozess werden die unterschiedlichen spezifischen Dichten der einzelnen Materialien ausgenutzt. In den Schwertrüben werden die spezifisch leichteren Metalle aufgeschwemmt, die schwereren sinken in dem Bad ab und werden dem nächsten Prozess zugeführt. Um den hohen Qualitätsanforderungen der Metallhütten gerecht zu werden, ist eine ständige Kontrolle der Prozesse notwendig.

Abb. 83

Gehäuse eines Schwertrübescheiders

Setzmaschinen werden ebenfalls für die nasse Dichtesortierung eingesetzt. Unter dem Einfluss einer Wasserströmung wird das Material durch einen Setzprozess nach der Dichte sortiert. Ziel ist die Abscheidung von Leichtstoffen.

Der Stoßherd besitzt eine bewegliche leicht geneigte Herdfläche, welche in der Längsrichtung regelmäßige starke, kurze Stöße erhält. Dadurch wird der Materialstrom beschleunigt und es werden die leichten Teilchen einerseits durch den Stoß des Wassers nach unten getrieben, anderseits die schweren durch den Stoß des Herdes nach oben zurückgeworfen. Entstanden ist das Prinzip im Bergbau bei der Erzaufbereitung.

Luft- oder Nasstrenntische dienen ebenfalls der Abtrennung von Fe- und NE-Metallen aus Materialgemischen. Das Sieb wird über einen Excenter angetrieben. Leichte Teile werden vom Luft- oder Wasserstrom mitgerissen und ausgetragen. Die schwereren Partikel haften auf der Tischoberfläche und wandern in Förderrichtung zum oberen Austrag.

Windsichter werden in der Recyclingwirtschaft zum Trennen von Stoffen unterschiedlicher Dichte (Schwer- und Leichtgut) eingesetzt. Die Trennung erfolgt in einem Luftstrom entsprechend dem Verhältnis der Schwerkraft der Teile zum Strömungswiderstand. Dem vorgeschaltet sind häufig Zyklone, die den Staub aus der Trägerluft von Zerkleinerungsprozessen abscheiden.

Betriebseinrichtungen zur Klassierung:

Schwingsiebmaschinen werden am häufigsten eingesetzt. Das Sieb wird durch Unwuchtmotoren oder Magnetvibratoren in Schwingung gebracht (linear, kreisend oder ellipsenförmig). Die Siebbeläge sind starr in der Maschine verspannt. Das zu siebende Material rutscht durch die Vibration der Maschine über den Belag und die Korngröße, die durch die Maschenweite passt, fällt durch. Körner die nicht passen, bleiben stecken oder rutschen über das Sieb zum Siebüberlauf. Je nach zu siebendem Material können sich die Beläge immer weiter zu setzen. Eine besondere Bauform sind Vibrations-Taumelsiebmaschinen. Der Siebkörper kann durch den entsprechend angeflanschten Unwuchtmotor auch dreidimensionale Bewegungen ausführen.

Bei einer Trommelsiebmaschine ist der Mantel eines leicht geneigten Zylinders als Sieb ausgeprägt. Durch die Drehbewegung der Trommel bewegt sich das Gut hindurch und wird getrennt. Durch unterschiedliche Siebmaschenweiten können unterschiedliche Fraktionen entstehen.