Abschnitt 3.2 - 3.2 Innerbetrieblicher Transport

3.2.1 Bagger und Lader - Betrieb

Umschlaggeräte, zu denen Bagger und Lader gehören, werden zum Be- und Entladen, Sortieren und Beschicken von Aufbereitungsaggregaten eingesetzt. Während Lader mobil sind und schüttgutähnliche Schrotte bewegen, können Bagger stationär befestigt oder mobil mit einem Ketten- oder Radantrieb eingesetzt werden.

Abb. 25

Im Gefahrbereich des Baggers darf sich keine Person aufhalten. Ist der Aufenthalt aus betrieblichen Gründen unvermeidlich, müssen die Maßnahmen in einer Gefährdungsbeurteilung festgelegt werden.

| Rechtliche Grundlagen |

|---|---|

| |

| Gefährdungen |

|---|

Beim Einsatz von Baggern und Ladern führen die mechanischen Gefährdungen häufig zu schweren oder tödlichen Unfällen. Achten Sie deshalb besonders auf folgende Gefährdungen:

stolpern, aus- und abrutschen, stürzen und abstürzen beim Auf- und Absteigen aus der Fahrerkabine sowie bei Reparatur- und Wartungsarbeiten,

angefahren oder überfahren werden beim Rangieren und Rückwärtsfahren,

getroffen werden beim Umstürzen, Kippen oder Wegrollen des Gerätes, von wegspringenden Schrottteilen beim Schneiden mit einer Baggerschere, von herabfallenden Teilen aus Greifer oder Schaufel, beim Lösen vom Lasthebemagnet,

quetschen von Personen zwischen Gerät und festen Teilen der Umgebung beim Wechsel des Lastaufnahmemittels.

Abb. 26

Mehrschalengreifer kippsicher für die Montage aufgestellt

Es sind von Ihnen auch folgende Gefährdungen zu beachten:

Körperdurchströmung beim Berühren von Freileitungen (Brandentzündung nach Lichtbogen bei Hochspannungsfreileitungen) oder schadhaften elektrischen Betriebsmitteln mit Teilen des Gerätes,

Gesundheitsschäden auf Grund von Lärm durch Abkipp- und Abwurfgeräusche, Motorengeräusche, benachbarte Geräte,

Gesundheitsschäden durch Ganzkörpervibrationen z. B. beim Fahren auf unebenen Fahrbahnen, beim Verdichten von Schrott in Behältern oder Waggons,

einatmen der Abgase, Rauche, Stäube durch Motoremissionen von Geräten oder Fahrzeugen,

Gefahrstoffeinwirkungen, zum Beispiel durch freiwerdende Stoffe im Schrott und beim Betanken,

Gesundheitsschäden bei Bränden durch Anhaftungen und brennbare Stoffe im Schrott,

Unfälle wegen unübersichtlicher Verkehrswege und Arbeitsbereiche, unzureichender Sichtverhältnisse,

Gesundheitsschäden durch Witterungseinflüsse,

Beeinträchtigung der Gesundheit durch nicht zuträgliches Klima in der Fahrerkabine oder unergonomische Sitze,

psychische Belastung durch monotone Tätigkeit,

physische Belastung durch Heben und Umsetzen schwerer Lasten bei der Reparatur,

Unfälle durch eine mangelhafte Wartung und Instandsetzung.

Abb. 27

Die Person vor dem Bagger trägt zwar Warnkleidung und Kopfschutz, ist aber durch ihren Aufenthalt im Gefahrbereich durch herausfallende/herausgeschleuderte Teile aus dem Greifer gefährdet. Hinzu kommt noch die Gefährdung durch den fehlenden mechanischen Schutz der Gasflaschen (siehe auch Kapitel 3.3.4 Brennschneiden)

| Gefahrbereich beim Bagger- und Laderbetrieb Gefahrbereich ist die Umgebung des Baggers oder Laders, in der Personen durch arbeitsbedingte Bewegungen des Gerätes, seiner Arbeitseinrichtungen und Anbaugeräte oder durch ausschwingendes oder herabfallendes Ladegut oder durch herabfallende Arbeitseinrichtungen (beispielsweise Anbaugeräte) erreicht werden können. |

|---|

| Maßnahmen |

|---|

Besteht die Gefahr, dass Maschinenführende von herabfallenden Gegenständen getroffen werden können, z. B. bei Arbeiten mit einem Greifer, ist die Maschine mit Schutzgittern auszustatten und zwar für den Schutz des Kabinendaches mit FOPS (Falling Object Protective Strukture) und für den Schutz der Frontscheibe mit FGPS (Front Guard Protective Strukture).

Beschaffen Sie Geräte mit zweckmäßiger Ausrüstung, z. B. Klimaanlage, schwingungsdämpfende Sitze, anhebbares Führerhaus, ausreichende Anzahl von Tritten und Haltegriffen.

Setzen Sie nur geprüfte Geräte ein. Legen Sie Art, Umfang und Prüffristen in der Gefährdungsbeurteilung fest (siehe auch Kapitel 2.2).

Werden Anbaugeräte häufig gewechselt empfiehlt sich der Einsatz von Schnellwechseleinrichtungen (SWE). Um die Gefahr von herabfallenden Anbaugeräten durch eine nicht korrekte Verriegelung zu minimieren sollten nur SWE eingesetzt werden, die mit einer automatischen Erkennung der korrekten Verriegelungsposition oder die mit einem zusätzlichen, direkt am Schnellwechsler integrierten formschlüssigen Sicherungssystem an der Aufnahmeachse ausgerüstet sind.

| Anforderungen an Maschinenführende Beschäftigen Sie mit dem selbstständigen Führen oder Warten von Baggern und Ladern nur Personen, die

|

|---|

Folgende weitere Maßnahmen sind geeignet, den beschriebenen Gefährdungen zu begegnen:

Keine Personen im Gefahrbereich zulassen,

bei Erfordernis Kontakt mit Fahrpersonal aufnehmen,

nicht hinter Geräten und Fahrzeugen aufhalten,

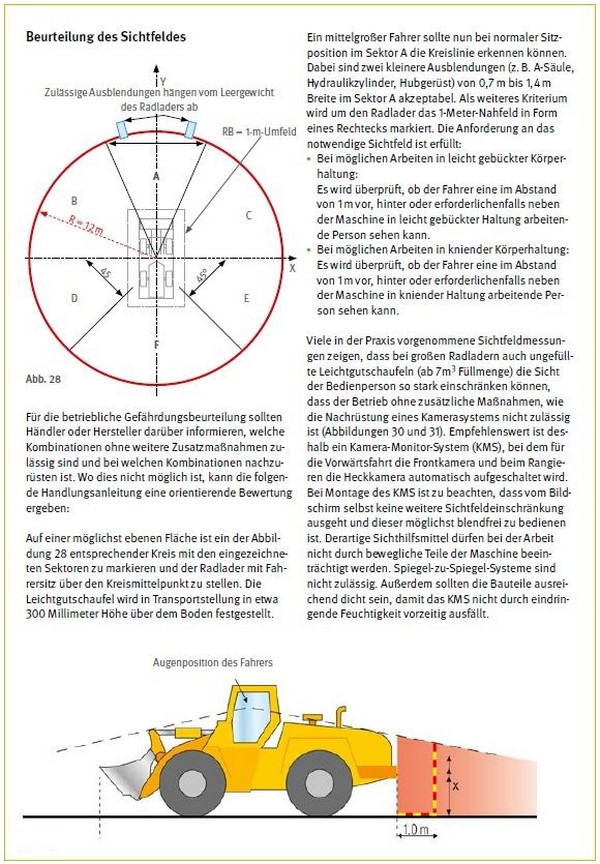

Sichtfeld überprüfen, d.h. das Fahrpersonal muss eine leicht gebückte Person, die im Abstand von einem Meter zum Gerät arbeitet, sehen können.

Technische Einrichtungen zur Sichtverbesserung

Ergibt die Sichtfeldüberprüfung bei Baggern und Ladern, dass Sichtfeldeinschränkungen vorhanden sind, ist die Sicht des Fahrpersonals durch technische Einrichtungen wie z. B. Kamera-Monitor-Systeme oder Spiegel zu verbessern. Hierbei ist der Stand der Technik zu berücksichtigen.

Es sind folgende Randbedingungen zu beachten:

Sichthilfsmittel wie Kamera-Monitor-Systeme oder Spiegel müssen im vorderen 180-Grad-Bereich des Fahrersichtfelds in Vorwärtsrichtung angeordnet sein,

Sichthilfsmittel dürfen bei der Arbeit nicht durch bewegliche Teile der Maschine, z. B. Baggerarm, beeinträchtigt werden,

Spiegel-zu-Spiegel-Systeme sind nicht zulässig

Direktsicht muss immer Priorität haben.

Der Gefahrenbereich im Heck kann nicht über Spiegel im vorderen Sichtbereich (180 Grad) des Fahrers eingesehen werden. Hier entspricht ein Kamera-Monitor-System zur Verbesserung der Sicht nach hinten dem Stand der Technik. Bei Baggern kann eine zweite Kamera die Sichteinschränkungen durch den Ausleger nach rechts reduzieren.

Vereinfachtes Verfahren zur Überprüfung des Sichtfeldes:

Es wird überprüft, ob der Fahrer bzw. die Fahrerin einen im Abstand von 1 m vor, hinter oder erforderlichenfalls (z. B. Bagger) neben der Maschine in leicht gebückter oder kniender Haltung arbeitende/ sich aufhaltende Person sehen kann.

Direktsicht muss immer Priorität haben

Abb. 29

Abb. 30

Bagger, der mit Kamera-Monitor-System ausgestattet ist.

Abb. 31

Monitor in der Bedienerkabine des Baggers.

Abb. 32

Mobilbagger mit hebbarem Führerhaus für bessere Übersicht.

Auswahl des "richtigen" Baggers

Vor Beschaffung sollten Sie ermitteln, welcher Antriebsart sicherheitstechnisch und betriebswirtschaftlich der Vorzug zu geben ist. Die geplanten Wartungskosten eines Elektrobaggers betragen rund 50 % der Kosten eines Baggers mit Dieselmotor. Für die Hauptpumpen und Dieselmotoren des Baggers können noch zusätzlich ungeplante Kosten anfallen. Bei den Energiekosten sind für einen Elektrobagger nur rund 2/3 der Kosten eines dieselbetriebenen Baggers zu veranschlagen. Gefahrstoffeinwirkungen beim Betanken entfallen bei einem Elektrobagger ebenso wie Dieselmotoremissionen. Der elektrohydraulische Antrieb ist zudem geräuscharm. Das ist, beispielsweise bei der Beschickung eines Plattenbandes am Schredder, ein wichtiger Aspekt.

Abb. 33

Viele Hersteller dimensionieren Aufstiege und Haltegriffe großzügig.

Legen Sie in einer Betriebsanweisung folgende Schutzmaßnahmen und Verhaltensregeln fest und unterweisen Sie Ihr Fahrpersonal regelmäßig, jedoch mindestens einmal jährlich, über folgende Verhaltensweisen bei der Nutzung von Baggern und Ladern:

Geräte beim Verlassen und Abstellen gegen unbeabsichtigtes Bewegen sichern,

vorgesehene Aufstiege, Standflächen und Haltegriffe benutzen,

Abstützungen am Bagger benutzen, Abstand zu Böschungen einhalten, Tragfähigkeit des Untergrundes beachten,

erforderliche Sicherheitsabstände zu elektrischen Freileitungen, Gruben, festen Teilen der Umgebung einhalten,

keine Lasten über Personen hinwegführen,

bei Sichteinschränkungen einweisen lassen,

Mitnahme von Personen nur, wenn das Gerät hierfür ausgestattet ist,

Warnwesten tragen,

Zeichengebung oder Sprechfunk vereinbaren und einsetzen,

Lärm vermindern, z. B. Fallhöhen minimieren, Kabine geschlossen halten

| Weitere Informationen |

|---|---|

| |

3.2.2 Bagger und Lader - Sondereinsätze

Zu Sondereinsätzen zählt zum Beispiel der Hebezeugbetrieb bei Baggern, soweit diese dazu bestimmt sind und zum Anschlagen und Lösen der Last im Normalfall die Mithilfe von Personen erforderlich ist. Aber auch einige Anbaugeräte kommen nur bei Sonderfällen zum Einsatz.

| Rechtliche Grundlagen |

|---|---|

| |

| Gefährdungen |

|---|

Neben Mehrschalengreifern als klassisches Lastaufnahmemittel kommen für Sondereinsätze als Anbaugeräte beispielsweise Hydraulikscheren, Lasthebemagnete und Anschlagmittel in Betracht. Daraus können sich folgende Gefährdungen zusätzlich zu den unter den Kapiteln 3.2.1 Bagger und Lader - Betrieb, 3.8 Abbruch- und Rückbauarbeiten und 3.9 Nebeneinrichtungen und Zubehör bereits genannten ergeben:

Beeinflussung medizinischer Implantate durch das Magnetfeld des Lasthebemagneten,

Explosionsgefährdung durch unzulässige mechanische Behandlung von Hohl- und Sprengkörpern,

Gefährdungen aus den Arbeitsumgebungsbedingungen wie zum Beispiel Sichteinschränkungen des Anschlägers, nicht nur des Fahrpersonals.

| Maßnahmen |

|---|

Grundsätzliche Maßnahmen beim Einsatz von Anbaugeräten:

keine Gussteile, gehärtetes Material oder Hohl- und Sprengkörper mit Hydraulikscheren schneiden,

beim Wechsel von Anbauteilen immer Sicherung gegen unkontrollierte Bewegungen vorsehen,

nur Anbaugeräte passend zum Bagger oder Lader verwenden.

Hebezeugbetrieb

Der Hebezeugbetrieb muss vom Hersteller als bestimmungsgemäße Verwendung vorgesehen sein. Dazu müssen die erforderlichen Sicherheitseinrichtungen vorhanden sein, zum Beispiel am Hydraulikbagger eine Überlastwarneinrichtung und am Auslegerzylinder eine Leitungsbruchsicherung, am Seilbagger eine Sicherung gegen unbeabsichtigtes Zurücklaufen der Last, Notendhalteinrichtungen für die Aufwärtsbewegung der Hub- und Auslegereinziehwerke sowie Lastmomentbegrenzer.

Bitte beachten Sie:

Nur geprüfte, unbeschädigte und ausreichend tragfähige Anschlagmittel verwenden.

Begleitpersonen zum Führen der Last und Anschläger müssen sich im Sichtbereich des Fahrpersonals außerhalb des Arbeitsbereiches aufhalten.

Einsatz von Lasthebemagneten hinsichtlich der Gefährdung von Implantatträgern:

Um den für aktive Implantate angegebenen zulässigen Wert von 0,5 mT einzuhalten und ohne nähere Kenntnis des Implantates müssen Träger aktiver Implantate einen Sicherheitsabstand von mindestens 1,60 m zum aktiven Rundmagneten einhalten.

Die Kraftwirkung auf ferromagnetische Gegenstände, die auch bei passiven Implantaten gegeben sein kann, beschränkt sich auf die direkte Umgebung der Magnete selbst. Direktkontakt ist zu vermeiden.

Im Rahmen der Gefährdungsbeurteilung müssen die individuellen Arbeitsbedingungen des Implantatträgers ermittelt und bewertet werden, um von den vorgenannten Sicherheitsabständen nach unten abweichen zu können.

Eine Kennzeichnung mit dem Warnzeichen "Warnung vor magnetischem Feld" (ASR 1.3 "Sicherheits- und Gesundheitsschutzkennzeichnung") mit der Angabe des erforderlichen Sicherheitsabstandes für Träger aktiver Implantate ist erforderlich.

Unterweisung der Mitarbeiter und Mitarbeiterinnen über die Gefährdung durch statische Magnetfelder, insbesondere der Träger von Implantaten.

Gefährdung durch statische Magnetfelder in die Betriebsanweisung für den Einsatz mit Magneten als Lastaufnahmemittel aufnehmen.

Abb. 34

Warnzeichen am Ausleger des Baggers

Weitere Ausführungen zu elektromagnetischen Feldern sind im Kapitel 3.9.1 enthalten.

| Bei Brand- und Explosionsgefahren Brennbare Stoffe sowie Hohl- und Sprengkörper sind von der Annahme auszuschließen. Bewährt hat sich eine Bescheinigung, mit der der Lieferant die Freiheit des Schrottes von derartigen Stoffen bestätigt. Trotz dieser Maßnahme ist es unerlässlich, im Zuge der weiteren Behandlung auf brennbare Stoffe z. B. Hohl- und Sprengkörper acht zu geben und diese entsprechend auszusortieren. Bei verdächtigen Teilen müssen die Beschäftigten den Betrieb sofort einstellen, ggf. die Stelle sichern und den Sachverhalt dem Vorgesetzten mitteilen (siehe dazu auch Kapitel 3.1.5). |

|---|

| Weitere Informationen |

|---|---|

| |

3.2.3 Einsatz von Flurförderzeugen (Gegengewichtsstapler)

Im Schrotthandel werden Gabelstapler zum Umsetzen, Aufstapeln oder Verladen von Paletten oder Stapelbehältern verwendet. Sind anstelle der Lastgabeln spezielle Anbaugeräte montiert, können Gabelstapler auch zum Befüllen von Containern und Bunkern, zum Heben von Lasten oder zum Reinigen des Betriebsgeländes eingesetzt werden.

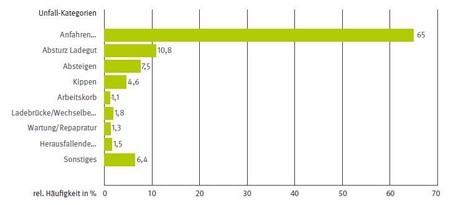

Aufgrund der bauartbedingten "Wendigkeit" des Staplers bei Fahr- und Rangierbewegungen können für Ihre Beschäftigten insbesondere Gefährdungen durch Kollisionen bestehen. Auf diese Unfallart entfallen 2/3 aller Unfälle mit Flurförderzeugen.

| Rechtliche Grundlagen |

|---|---|

| |

| Gefährdungen |

|---|

Beim Einsatz von Flurförderzeugen bestehen für Ihre Beschäftigten die folgenden Gefährdungen:

Kollisionen des Flurförderzeuges mit Personen oder Gegenständen bei Rangier- oder Fahrbewegungen,

Sturzgefahr beim Absteigen vom Bedienerplatz des Flurförderzeuges,

einquetschen von Personen durch das Transportgut z. B. wegen eingeschränkter Fahrersicht auf den Verkehrsweg oder wegen fehlender seitlicher Sicherheitsabstände sowie an Quetsch- und Scherstellen des Hubgerüstes,

umkippen des Flurförderzeugs durch zu hohe Kurvengeschwindigkeit, falsche Lastaufnahme oder Fahren mit angehobener Last,

Zusammenstöße von Flurförderzeugen mit anderen Fahrzeugen auf dem Betriebsgelände, insbesondere an Ausfahrten aus Lagerhallen oder in Kreuzungsbereichen,

getroffen werden der Beschäftigten von herabfallendem Ladegut,

gesundheitliche Schäden der Beschäftigten durch Dieselmotoremissionen (z. B. beim Einsatz von dieselmotorisch betriebenen Flurförderzeugen in geschlossenen Hallen),

Schädigung des Muskel-Skelett-Systems des Fahrpersonals durch Schwingungseinwirkungen z. B. infolge unebener oder schadhafter Fahrwege, mangelhafter Federung des Fahrersitzes, durch Zwangshaltungen (z. B. Kopfdrehung bei Rückwärtsfahrten).

| Maßnahmen |

|---|

Setzen Sie nur Beschäftigte auf Flurförderzeugen mit Fahrersitz oder Fahrerstand ein, die nach dem DGUV Grundsatz 308-001 ausgebildet, regelmäßig unterwiesen und von Ihnen schriftlich mit dem Führen von Flurförderzeugen beauftragt worden sind. Die Eignung muss vor der Beauftragung festgestellt werden. Daher ist es empfehlenswert, diese durch eine ärztliche Untersuchung z. B. nach dem DGUV Grundsatz G 25 "Fahr-, Steuer- und Überwachungstätigkeiten" feststellen zu lassen.

Abb. 35

Verhinderung einer unbefugten Benutzung

| Anforderungen an das Fahrpersonal von Flurförderzeugen mit Fahrersitz oder -stand: Mit dem selbstständigen Steuern derartiger Flurförderzeuge dürfen nur Personen beauftragt werden die

|

|---|

Verhindern Sie die Benutzung der Stapler durch Unbefugte (z. B. durch Abziehen des Schlüssels, Verwendung von Code-Systemen, Einsatz von Transpondern),

Stellen Sie Regeln für den innerbetrieblichen Transport in Ihrem Unternehmen auf (z. B. Vorfahrtsregelungen, Trennung von Fahr- und Fußgängerwegen, Freigabe von Staplerfahr- wegen, Warnschilder),

Wählen Sie ausreichend breite Fahrwege für die Flurförderzeuge aus, beachten Sie hierbei die erforderlichen Seiten- und Begegnungsabstände,

Beachten Sie, dass beim Einsatz von Flurförderzeugen im öffentlichen Verkehrsraum weiter gehende Anforderungen bestehen (z. B. Anforderungen an den Staplerfahrer hinsichtlich Fahrerlaubnis, an die Ausrüstung des Staplers, ggf. erforderliche Betriebserlaubnis bzw. Einzelausnahmegenehmigung),

Stellen Sie sicher, dass dieselmotorisch betriebene Flurförderzeuge, die in geschlossenen Hallen zum Einsatz kommen, mit Partikelfiltern ausgerüstet sind,

Beachten Sie bei der Anschaffung von Anbaugeräten, dass der Hersteller des Flurförderzeuges deren Verwendung als bestimmungsgemäß zulässt (z. B. durch eine entsprechende Erklärung in der Betriebsanleitung des Flurförderzeuges).

Fassen Sie die in Ihrem Unternehmen geltenden Regeln und Schutzmaßnahmen für den Betrieb von Flurförderzeugen in einer Betriebsanweisung, die gleichzeitig als Grundlage zur Unterweisung der Beschäftigten dienen kann, zusammen.

Verwendung von Anbaugeräten an Flurförderzeugen:

Abb. 36 Gabelstapler mit Drehgerät zum einfachen Auskippen von Metallbehältern

|

|---|

Um das Verletzungsrisiko durch Quetsch- und Scherstellen am Hubgerüst zu vermeiden, sind diese, soweit möglich, durch eine trennende Schutzeinrichtung zu sichern, z. B. durch eine Frontscheibe.

Seitliches Umkippen ist die Hauptunfallursache für tödliche Fahrerunfälle bei Gabelstaplern. Damit der Fahrer oder die Fahrerin beim Kippen des Staplers auf dem Bedienplatz gehalten wird, muss das Rückhaltesystem (z. B. Kabinentüren, Bügel, Beckengurt) konsequent benutzt werden.

Abb. 37

Bügelsystem

Achten Sie bereits bei der Beschaffung (z. B. Kauf, Anmietung) eines Flurförderzeuges darauf, dass es für die vorgesehenen Transportaufgaben geeignet ist (z. B. gute Sichtverhältnisse auf den Fahrweg, Ausstattung mit Einrichtungen zur Sichtverbesserung und zur Warnung vor Kollisionen sowie optische/akustische Warneinrichtungen zur besseren Wahrnehmung).

Abb. 38

Das Abspringen vom Gerät führt häufig zu Sprunggelenksverletzungen und ist zu unterlassen.

Wichtig ist eine ergonomische Gestaltung des Bedienplatzes (z. B. schwingungsgedämpfter Fahrersitz, Wetterschutz, wenn möglich eine Klimaanlage).

Besteht die Gefahr, dass Ladegut auf das Fahrpersonal fällt, muss ein Lastschutzgitter oder ein Fahrerschutzdach angebracht werden.

Eine oft belächelte Unfallursache ist das Absteigen vom Gabelstapler. Es sollte langsam und mit einem 3-Punkte-Kontakt erfolgen. Dynamisches Abspringen während des Ausrollens führt oft zu schweren Bänderverletzungen.

| "Schwachpunkt": Bereifung des Gabelstaplers "Schwachpunkt" des Staplers beim Einsatz im Schrotthandelsbetrieb kann die Bereifung sein, da auf den Fahrwegen liegende scharfkantige Schrottteile bei Luft-Reifen schnell Reifenpannen verursachen können. Bewährt haben sich Vollreifen mit einem mehrschichtigen Aufbau (Super-Elastik/SE-Reifen), die nicht mit Luft befüllt werden und daher pannensicher sind. Alternativ kommen Vollgummireifen in Betracht, insbesondere beim Einsatz des Staplers auf ebenen Verkehrswegen. |

|---|

| Weitere Informationen |

|---|---|

| |

| Einsatz von Arbeitsbühnen an Flurförderzeugen Bei Arbeiten an hochgelegenen Stellen sind ordnungsgemäß ausgerüstete Arbeitsbühnen einzusetzen. Achten Sie daher auf folgende Voraussetzungen: Der Boden muss geschlossen, eben und rutschfest sein. Öffnungen größer als 15 mm sind zu vermeiden, damit keine Werkzeuge o. ä. nach unten fallen können. Als Sicherung gegen Absturz von Personen ist eine Umwehrung erforderlich, die aus Handlauf, mindestens einer Knieleiste und Fußleiste bestehen muss. Sie sollte mit dem Boden eine unlösbare Einheit bilden und muss mindestens 1 m hoch sein. Der Einstieg sollte als bewegliche Tür in der Umwehrung ausgebildet sein. Sie darf sich nur nach innen öffnen und sollte im geschlossenen Zustand selbsttätig verriegelt sein. Zum Hubmast hin ist ein zusätzlicher Schutz gegenüber den Quetsch-, Scher- und Kettenauflaufstellen erforderlich. Er sollte mindestens 1,8 m hoch sein und eine maximale Maschenweite von 50 mm x 50 mm aufweisen. Die Befestigung der Arbeitsbühne ist formschlüssig hinter dem Gabelrücken oder Gabelträger vorzunehmen z. B. mit Bügeln, Ketten, Bolzen oder einsteckbaren Stangen, die gegen unbeabsichtigtes Lösen gesichert sind. Am Boden müssen Einfahrtaschen vorhanden sein, die nach unten und zur Seite geschlossen sind. Maßlich sollten sie so eingerichtet sein, dass die Arbeitsbühne wie eine Flachpalette aufgenommen werden kann. |

|---|

Alle Regelungen zum Betrieb von Flurförderzeugen mit Arbeitsbühnen fassen Sie in einer separaten Betriebsanweisung zusammen. Dazu zählen:

Der Fahrer oder die Fahrerin muss unbeabsichtigte Fahrbewegungen bei angehobener Bühne vermeiden (Fahrantrieb abschalten, Feststellbremse betätigen). Es sind nur Fahrbewegungen zur Feinpositionierung zulässig.

Der Hubmast muss bei angehobener Bühne senkrecht stehen.

Zwischen Personen auf der Arbeitsbühne und dem Fahrer oder der Fahrerin muss eine einwandfreie Verständigung möglich sein.

Der Fahrer oder die Fahrerin darf bei angehobener Bühne den Fahrerplatz nicht verlassen.

Von Teilen der Umgebung ist ein ausreichender Abstand zu halten.

Der Standplatz auf der Arbeitsbühne darf nicht erhöht werden.

3.2.4 Einsatz von Kranen

Zur Be- und Entladung von Schiffen, Straßen- oder Schienenfahrzeugen, aber auch zum Sortieren von Metallschrott und zum Beschicken von Aufbereitungsanlagen werden in den Schrotthandelsunternehmen häufig schienengebundene oder ortsveränderliche Krane eingesetzt.

Abb. 39

Brückenkran für Schrottumschlag

Während "stückige" Lasten, z. B. großformatige Schrottteile, üblicherweise mittels Anschlagmitteln, wie Seile, Ketten oder Hebebänder, am Lasthaken des Kranes angeschlagen werden, kommen für das Aufnehmen von kleinteiligem Schrott Zweischalen- und Polypgreifer oder Lasthebemagnete (Elektromagnete oder Elektropermantentmagnete) als Lastaufnahmemittel zum Einsatz.

| Rechtliche Grundlagen |

|---|---|

| |

| Gefährdungen |

|---|

Die am Kran angeschlagenen/aufgenommenen Lasten können sich lösen, pendeln oder bei ortsveränderlichen Kranen zum Kippen des Kranes und so zu schweren Unfällen führen.

Beim Kraneinsatz in Ihrem Betrieb sollten Sie daher auf folgende Gefährdungen achten:

angefahren werden Ihrer Beschäftigten durch bewegte Transportmittel, z. B. durch den Kran selbst oder durch im Arbeitsbereich des Krans betriebene Fahrzeuge, Flurförderzeuge, Bagger, Lader,

gequetscht werden zwischen dem Kran und festen Teilen in der Umgebung bei horizontalen Kranbewegungen,

getroffen werden vom umstürzenden Kran, von pendelnden, wegfliegenden oder herabfallenden Schrottteilen, z. B. von Teilen, die sich vom Lasthebemagnet oder aus dem Greifer lösen,

stolpern, aus- und abrutschen, (ab-)stürzen des Kranbedienpersonals z. B. durch herumliegende Schrottteile, bei Nässe, beim Betreten und Verlassen des Kranes, bei Wartungsarbeiten am Kran, aufgrund unübersichtlicher, nicht ausreichend dimensionierter Verkehrswege, z. B. die Bedienerwege bei flurgesteuerten Kranen,

elektrische Körperdurchströmung des Kranbedienpersonals, z. B. durch Schäden an der elektrischen Ausrüstung des Krans, beim Berühren von Hochspannungsleitungen mit dem Kranausleger (beim Einsatz von Fahrzeugkranen),

Einwirkung des Magnetfeldes von Lasthebemagneten auf Beschäftigte in der Umgebung (siehe Abschnitt "Einsatz von Lasthebemagneten hinsichtlich der Gefährdung von Implantatträgern" im Kapitel 3.2.1)

Gesundheitsschäden durch Explosionen bei der Aufnahme von Hohl- und Sprengkörpern mit dem Lastaufnahmemittel des Kranes.

|

|---|

| Gefahrbereich: Gefahrbereich ist die Umgebung des Kranes, in der Personen durch arbeitsbedingte Bewegungen des Gerätes, seiner Arbeitseinrichtungen oder durch ausschwingendes oder herabfallendes Ladegut oder durch herabfallende Arbeitseinrichtungen erreicht werden können. |

Auch folgende weitere Gefährdungen und Belastungen sollten Sie berücksichtigen:

unzureichende Abstimmung zwischen dem Kranbedienpersonal und den Anschlägern und Anschlägerinnen beim Anschlagen von Lasten am Kran mit Ketten, Seilen, Bändern (auch beim Lösen der Lasten),

nicht bestimmungsgemäße Verwendung des Kranes, z. B. Schrägziehen, Schleifen oder Losreißen von Lasten, Verziehen von Waggons oder Fahrzeugen,

Gesundheitsschäden durch Lärmeinwirkung auf das Bedienpersonal z. B. durch Aufprallgeräusche beim Umschlagen von Schrott, Antriebsgeräusche des Kranes, Geräusche von Aufbereitungsanlagen,

Schädigung des Muskel-Skelett-Systems des Bedienpersonals durch Schwingungseinwirkungen, z. B. durch Fahrbahnunebenheiten, Erschütterungen des Krans bei ruckartigem Absetzen der Last,

psychische Belastung durch monotone Tätigkeit des Kranbedienpersonals, z. B. wenn nur Be- und Entladetätigkeiten durchgeführt werden,

Einwirkung unzuträglicher Klimabedingungen auf das Kranbedienpersonal in der Bedienerkabine, z. B. Hitze, Staub (bei kabinengesteuerten Kranen).

| Maßnahmen |

|---|

Beim Einsatz von Kranen (Hebezeugen) im Betrieb müssen Sie die folgenden Punkte beachten und umsetzen:

Allgemein

Krane gehören in die Hände von Beschäftigten, die zuvor umfassend in die Bedienung und Wartung des Kranes eingewiesen/unterwiesen wurden. Die Betriebsanleitung des Kranes ist zu beachten. Wegen der Komplexität moderner Krane müssen die zu deren Bedienung vorgesehenen Beschäftigten jedoch vom Kranhersteller oder anderen Ausbildungsstellen für die jeweilige Kranart umfassend geschult und ausgebildet werden.

| Anforderungen an das Bedienpersonal von Kranen: Mit dem selbstständigen Führen (Kranführer/in) oder Instandhalten eines Kranes dürfen nur Personen beschäftigt werden,

|

|---|

Beauftragen Sie das Bedien- und Instandhaltungspersonal, bei ortsveränderlichen kraftbetriebenen Kranen, z. B. Fahrzeugkrane, Turmdrehkrane oder LKW-Ladekrane, ist ein schriftlicher Auftrag erforderlich. Überzeugen Sie sich davon, dass das eingesetzte Bedienpersonal sicherheitsbewusst und verantwortungsvoll mit dem Kran umgeht, z. B. die Tragfähigkeit des Kranes beachtet.

Die Benutzung des Kranes durch Unbefugte ist zu verhindern, z. B. durch Ausschalten des Netzanschlussschalters, Abziehen des Schlüssels nach dem Stillsetzen des Kranes, Betätigen des Kranschalters in der Steuertafel. Sorgen Sie dafür, dass der Netzanschlussschalter für die Energiezufuhr des Kranes für Wartungs- und Instandsetzungsarbeiten oder für das Ausschalten im Notfall leicht zugänglich und gut erreichbar ist. Besonders das Stillsetzen des Kranes am Einsatzende sollten Sie schriftlich regeln, z. B. Absenken des Lastaufnahmemittels, Schlüssel abziehen.

Wenn Mängel festgestellt wurden, die einen sicheren Betrieb gefährden, darf der Kran nicht weiter betrieben werden. Das sind z.B.

Durchrutschen der Last infolge Versagens der Bremse

Seilbeschädigungen

Abfallen eines Seiles von Rollen oder Trommeln

Funktionsfehler der Steuerung

Versagen der Notendschalter und der Überlastsicherung

nicht mehr standsichere Aufstellung

ungewöhnliche Geräusche beim Heben von Lasten oder beim Verfahren des Krans

Festgestellte Mängel oder notwendige Reparaturen müssen vom Bedienpersonal unverzüglich dem zuständigen Vorgesetzten oder der zuständigen Vorgesetzten mitgeteilt und bei ortsveränderlichen Kranen in das Krankontrollbuch eingetragen werden. Bei ortsveränderlichen Kranen ist das Führen des Krankontrollbuche Pflicht. Personen dürfen sich nicht im Gefahrbereichs von Kranen aufhalten. Weisen Sie auf Zutritts-/ Aufstiegsverbote am Zugang zur Krananlage eindeutig hin.

Lasten, die mit Greifern oder Lasthebemagneten aufgenommen wurden, dürfen nicht über Personen hinweg transportiert werden.

Beim Einsatz von LKW-Ladekranen sind die Abstützungen des Fahrzeuges zu verwenden und die Tragfähigkeit des Untergrundes ist vor Einsatzbeginn zu prüfen.

Bei schienengebundenen, spurgeführten oder ortsfest betriebenen Kranen ist zwischen den kraftbewegten äußeren Teilen des Kranes und gelagertem Material, z. B. Schrottpaketstapel, dauerhaft ein Sicherheitsabstand von mindestens 0,5 m einzuhalten.

Sorgen Sie dafür, dass Verkehrswege (auch: Kranaufstiege, Laufstege!), ausreichend breit dimensioniert und sicher erhalten werden, z. B. Freihalten von Schrottresten, regelmäßiges Reinigen, Schäden beheben.

Überzeugen Sie sich davon, dass für das Bedienpersonal beim Kranbetrieb keine Sichteinschränkungen vorliegen. Lassen Sie die Sichtbehinderungen nach Möglichkeit beseitigen. Falls dies nicht möglich ist, sind Einweiser und Einweiserinnen einzusetzen, Zeichen zwischen Bedienpersonal und den einweisenden Personen festzulegen und bekanntzugeben. Sprechfunk sollte zusätzlich eingerichtet und benutzt werden.

Veranlassen Sie, dass das Bedienpersonal den Sitz in der Krankabine auf das Körpergewicht einstellt und beim Kranbetrieb ruckartige Lastbewegungen vermeidet.

Abb. 40

Handzeichen zur Verständigung zwischen Anschläger und Kranführer

Alle Maßnahmen zum sicheren Kranbetrieb sind in einer Betriebsanweisung, die auch zur Unterweisung dient, zu fixieren.

| Weitere Informationen |

|---|---|

| |

3.2.5 Stetigförderer

Mit diesen Betriebseinrichtungen wird auf Schrottplätzen Schüttgut oder zerkleinertes Stückgut zu oder von Bearbeitungsanlagen (Schredder, Schere) transportiert.

Sie sind meist als Gurt- oder Plattenbandförderer, in Einzelfällen auch als Rollenbahn, ausgelegt und ermöglichen im Zuführbereich den Transport im Maschinentakt ohne manuelles Handling. Manuelle Sortierplätze können im Einzelfall an den Förderern nach der maschinellen Aufbereitung z. B. an Schreddern angeordnet sein.

| Rechtliche Grundlagen |

|---|---|

| |

Abb. 41

Ungesicherte Untergurtrollen im Arbeits- und Verkehrsbereich sind gefährliche Einzugsstellen

Abb. 42

Mit abnehmbaren Verkleidungen gesicherte Untergurtrollen

| Gefährdungen |

|---|

In der Regel sind diese Anlagen sehr stark beansprucht. Besonders nicht sicherheitsgerechte Arbeitsweisen bei der Störungsbeseitigung führen zu Amputationsverletzungen oder gar Todesfällen. Daher ist die Vermeidung der folgenden Gefährdungen wichtig:

stolpern, aus- und abrutschen, stürzen (zum Beispiel durch umherliegende Schrottteile, Ölverschmutzungen, Nässe),

eingezogen werden (zum Beispiel an Auflaufstellen von Tragrollen oder Antriebstrommeln, Einzugstellen in Übergabebereichen) von Körperteilen oder Kleidung,

bei Gurtförderern mit einem steilen Anstellwinkel besteht die Gefahr, dass vollbeladene Bänder zurücklaufen; ungesicherte Ablaufstellen werden dann zu Einzugsstellen,

sich quetschen und scheren zum Beispiel durch Bewegung des Fördergutes oder Teilen des Stetigförderers zur Umgebung,

getroffen werden zum Beispiel von herabfallenden, abrutschenden Schrottteilen vom Stetigförderer oder bei der Beschickung durch einen Bagger durch Lasten, die aus dem Greifer oder von den Fördereinrichtungen fallen,

abstürzen, zum Beispiel durch Schäden an hochgelegenen Laufstegen, Bühnen,

Einwirkung von Stäuben zum Beispiel durch freiwerdende Stoffe im transportierten Schrott,

Gesundheitsgefährdung durch Brände aufgrund am Sortiergut anhaftender oder in benachbarten Bereichen vorhandener brennbarer Stoffe,

Gesundheitsgefährdung durch Explosionen aufgrund von Hohl- und Sprengkörpern im Sortiergut,

Gesundheitsschäden durch Lärm zum Beispiel durch Maschinenlärm, Aufprallgeräusche beim Abkippen von Schrott, Fallgeräusche an Abwurfstellen,

Unfälle durch nicht ausreichend dimensionierte Arbeits- und Verkehrsbereiche,

Fehlhandlungen durch eine gestörte Kommunikation aufgrund unzureichender Sichtverhältnisse oder akustischer Störeinflüsse,

Gesundheitsgefährdung durch einseitige körperliche Belastung zum Beispiel ausschließlich Stehhaltung bei Sortierarbeiten,

psychische Belastung durch monotone Tätigkeiten.

| Maßnahmen |

|---|

Damit die vorgenannten Gefährdungen beseitigt, zumindest aber minimiert werden, sollten Sie die folgenden Maßnahmen beachten und situationsgerecht im Betrieb umsetzen:

Sichern Sie Gefahrstellen, zum Beispiel durch Abdeckungen an den Tragrollen, Füllstücke oder Seitenbleche an Auflaufstellen, sehen Sie ggf. Rücklaufsperren vor und lassen Sie bei Bedarf Leitbleche, Netze, Absperrungen o. ä. gegen herabfallendes Fördergut montieren.

Schaffen Sie sichere Übergänge über Anlagen an Stellen, wo Überquerungen erforderlich sind.

Richten Sie sichere Zugänge und Arbeitsplätze für Instandhaltungsarbeiten und Kontrolltätigkeiten, zum Beispiel Laufstege und Bühnen mit Absturzsicherungen ein.

Abb. 43

Ausreichend breiter und mit Geländer versehener Laufsteg neben einem Gurtförderer

Setzen Sie nur zugelassene und wiederkehrend geprüfte elektrische Betriebsmittel ein.

Lassen Sie die fachgerechte Beseitigung von Schäden nur bei ausgeschalteten und gegen Wiedereinschalten gesicherten Antrieben vornehmen.

Rüsten Sie die Anlagen mit Not-Halt Einrichtungen - zweckmäßig sind Reißleinenschalter - und abschließbaren Hauptschaltern zum allpoligen Trennen aus.

Stellen Sie Podeste, Arbeitsbühnen und andere geeignete Aufstiegshilfen zur Verfügung, damit Ihre Beschäftigten für Störungsbeseitigungen oder Reinigungsarbeiten keine Stetigförderer als Aufstiege nutzen.

Vermindern Sie die Einwirkung oder das Freiwerden von Stäuben zum Beispiel durch Be- und Entlüftungsmaßnahmen und/oder Befeuchten des Transportgutes.

Lassen Sie kontaminierte Materialien zuvor reinigen oder aussondern und sachgerecht entsorgen.

Lassen Sie im Transportgut vorhandene brennbare Stoffe entfernen.

Abb. 44

Trennwände im Abwurfbereich

Lassen Sie sich beim Auffinden von Hohl- und Sprengkörpern umgehend benachrichtigen. Die Stetigförderer sind still zu setzen und der Zugang zur Fundstelle ist zu verhindern. Bei Erfordernis sind weitere Führungskräfte zu informieren.

Vermindern Sie die Lärmentstehung, zum Beispiel durch reduzierte Fallhöhen oder Trennwände zwischen Abwurf- und Sortierbereich.

Vermindern Sie an Arbeitsplätzen mit lang anhaltendem Stehen die Belastung durch haltungsunterstützende Fußmatten und, wenn möglich, einen regelmäßigen Wechsel mit Tätigkeiten, die im Sitzen ausgeführt werden können oder mit Gehen verbunden sind.

Sorgen Sie dafür, dass unübersichtliche Anlagen über Anlaufwarneinrichtungen mit einem akustischen Signal verfügen. Dieses kann ggf. durch optische Signale wie Rundumleuchten unterstützt werden.

Stellen Sie Warnkleidung und ggf. Wetterschutzkleidung zur Verfügung und sorgen Sie dafür, dass sie getragen wird. Bitte beachten Sie dabei, dass baulicher Witterungsschutz an einer Stetigfördereranlage mit manuellen Sortierplätzen (zum Beispiel Überdachung) als Schutzmaßnahme Vorrang vor Wetterschutzkleidung hat.

Organisieren Sie tägliche Kontrollen des arbeitssicheren Zustandes vor Arbeitsbeginn und legen Sie den Prüfzeitraum für Prüfungen durch eine befähigte Person im Rahmen einer Gefährdungsbeurteilung fest.

| Weitere Informationen |

|---|---|

| |