Abschnitt 7.1 - 7.1 Maßnahmen zur Störungsbeseitigung ohne Zugang zum Siloinneren

7.1.1 Störungen im Materialfluss

| Stauungen im Materialfluss dürfen grundsätzlich nur von außerhalb des Späne-Lagerraumes beseitigt werden. |

|---|

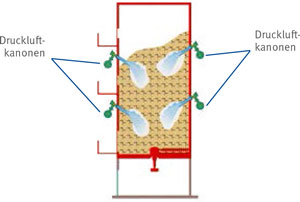

Sind aufgrund der Beschaffenheit und Zusammensetzung des gelagerten Späne-Gutes Fließstörungen zu erwarten oder treten beim praktischen Betrieb häufig Störungen im Materialfluss auf, die nicht von Hand beseitigt werden können, sollten technische Lösungen von vorneherein eingeplant oder ggf. auch nachgerüstet werden. Druckluftkanonen, die von Hand oder automatisch ausgelöst werden können, stellen eine mögliche Maßnahme dar, um den inneren Zusammenhalt des Späne-Konglomerates aufzulösen und so die Fließfähigkeit wieder herzustellen.

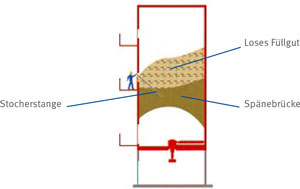

Bereits eingetretene Fließstörungen, wie Späne-Brücken, Schächte bzw. sog. Rattenlöcher, aber auch Anbackungen an den Silowänden, können über eine Zugangsöffnung im Silodach mittels pneumatischer oder mechanischer Reinigungsverfahren ohne Betreten des Späne-Lagerbereiches beseitigt werden.

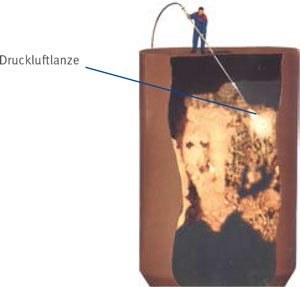

Für die Beseitigung von Anbackungen an den Silowänden eignen sich Druckluftlanzen recht gut.

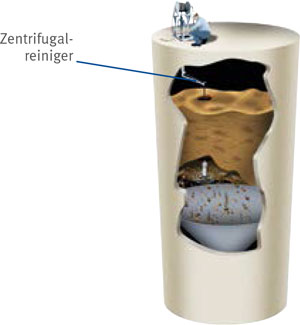

Schächte lassen sich durch Verfahren beseitigen, bei denen ein rotierender Druckluftmotor mit mehreren Ketten bestückt wird und dann wie der Rotor eines Hubschraubers die Schächte durch Abschlagen des verfestigten Materials vom Zentrum her vergrößert.

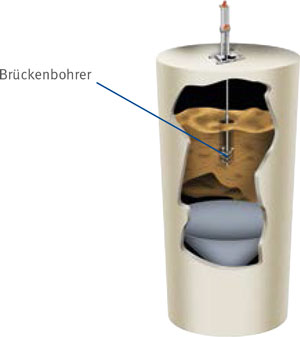

Brücken müssen zunächst mit einem Bohrer durchstoßen werden, um so die Bedingungen eines schmalen Schachtes zu schaffen. Anschließend kann das Material, wie oben beschrieben, durch stetige Aufweitung des Schachtes abgeschlagen und der Austragung zugänglich gemacht werden.

Die Einzelheiten der Vorgehensweise und der dafür notwendigen baulichen Voraussetzungen sollten bereits in der Planungsphase des Silos mit der Anbieter-/Lieferfirma der Reinigungssysteme abgeklärt werden.

Zum manuellen Beseitigen von Stauungen oder zum Lockern des Späne-Materials von außen können Stocher-Stangen verwendet werden. Voraussetzung für den Einsatz von Stocher-Stangen ist das Vorhandensein einer ausreichenden Anzahl von Revisions- bzw. Stocher-Öffnungen mit vorgelagerten Podesten. Dazu muss an jedem Podest vor einer Revisionsöffnung eine Steigleiter (max. 6 m Abstand untereinander) vorhanden sein.

Die oberste Revisionsöffnung sollte oberhalb des maximalen Füllstandes angeordnet sein.

Revisionsöffnungen müssen so ausgeführt werden, dass durch sie nicht in das Siloinnere eingestiegen werden kann (siehe auch Abschnitt 5.6).

| Achtung Die Methode der Beseitigung von Materialstauungen durch Stochern mit menschlicher Muskelkraft - wie sie nach DIN EN 12 779 für Silos mit einer Querschnittsfläche bis maximal 45 m2 zulässig ist - hat sich im praktischen Einsatz als zumindest fragwürdig erwiesen. Die Reichweite mit der handbetätigten Stocher-Stange beträgt nach praktischen Erfahrungen max. 1,50 m. Die Muskelkraft reicht nicht aus, um die Stauungen zu lösen. Es sollten andere Methoden der Störungsbeseitigung bevorzugt werden! |

|---|

Lassen sich Stauungen von außerhalb des Späne-Lagerraumes nicht beseitigen, muss wie in Abschnitt 7.2 beschrieben verfahren werden. Dabei gilt der Grundsatz:

| Niemals unter Späne-Brücken treten! Gefahr des Verschüttet-Werdens! |

|---|

7.1.2 Störungen durch Überfüllen

Um bei Überfüllung, sei es, weil der Späne-Anfall die vorhandene Lagerkapazität des Silos übersteigt oder weil die drohende Überfüllung nicht rechtzeitig bemerkt wurde, eine sichere und gleichzeitig leistungsfähige Entnahme zu gewährleisten, sollte die Austragung mit mehreren (mindestens 2) Ausfallstutzen ausgestattet werden. Wenn - wie im Sommer häufig der Regelfall - keine Späne-Abnahme durch die Feuerungsanlage erfolgt, kann so jederzeit - ohne größere Umbaumaßnahmen und Betriebsstillstände - das überschüssige Material aus dem Silo gefahren werden. Außerdem wird dabei die Austragung "bewegt", was einem späteren Festsitzen vorbeugt.

Mit der Transportanlage können die Späne dann bequem in ein weiteres Silo, einen temporär aufgestellten Container oder - wie in den Abbildungen 7.8, 7.9 und 7.10 zu sehen - über den Anschluss einer LKW-seitig montierten Absauganlage (zum gefahrlosen "Abzapfen") durch einen Späne-Händler entsorgt werden.

Wenn Silos für Holzstaub und -späne mit Saugfahrzeugen geleert werden sollen, darf die Leistung der im Silo eingebauten Austrageinrichtung nicht wesentlich kleiner sein als die Saugleistung des Saugfahrzeuges. Andernfalls ergeben sich für alle Beteiligten unakzeptabel lange Standzeiten dieser Fahrzeuge vor Ort. Die maximale Austragleistung für das Entleeren des Silos muss mit den Kapazitäten der Abnehmenden abgesprochen werden.

Saugfahrzeuge zum Entleeren von Silos haben üblicherweise eine Förderleistung von min. 60 m3/h.

7.1.3 Störungen an der Austrageinrichtung

Gelegentlich ist die Austrageinrichtung so beschädigt, dass eine Reparatur von außerhalb des Späne-Lagerbereiches nicht möglich ist. Dies ist z. B. beim Bruch der Austragschnecke der Fall.

Die erste Möglichkeit, das Silo ohne Gefährdung der Beschäftigten zu entleeren, wenn die Austrageinrichtung ausgefallen ist, ist der Einsatz mobiler Austragsysteme.

Die Einzelheiten sollten bereits in der Planungsphase des Silos mit der Herstellfirma des vorgesehenen Notentleerungssystems abgeklärt werden.

Kann das Notentleerungssystem wegen Fehlens der baulichen und organisatorischen Voraussetzungen nicht eingesetzt werden, muss wie in Abschnitt 7.2 beschrieben verfahren werden.

7.1.4 Brände und Explosionen im Siloinneren

Bei einem Brand oder auch nach dem Ansprechen der Druckentlastung in der Folge einer Staubexplosion muss zunächst umgehend die Feuerwehr verständigt werden. Außerdem sollten die weitere Späne-Zu- und -Abfuhr sowie die Abreinigung eventuell mit dem Silo verbundener Filteranlagen wirksam unterbunden werden.

Eine Explosion innerhalb eines Silos muss bei Neuanlagen nach DIN EN 12779 mit geeigneten Sensoren detektiert werden (z. B. mit Drucksensoren oder einer Überwachung der Explosionsdruckentlastung). Nach Erkennung einer Explosion muss sowohl das Beschickungs- als auch das Austragssystem automatisiert ausgeschaltet werden. Wegen der massiven Gefahren bei unsachgemäßer Vorgehensweise sollten eigene Löschversuche in jedem Fall unterbleiben.

| Keinesfalls die Türen oder Zugänge ins Siloinnere öffnen! Es besteht akute Staubexplosionsgefahr! |

|---|

Daher müssen bauliche und/oder anlagentechnische sowie organisatorische Maßnahmen schon in der Planungsphase vorgesehen werden, um eine möglichst gefahrlose und schadensmindernde Ablöschung des Brandes und anschließende Austragung des brennenden oder glimmenden Späne-Materials zu ermöglichen.

Zunächst muss das Silo mit einer Sprühwasserlöscheinrichtung nach Abschnitt 9.1 und/oder einer Anschlussmöglichkeit für eine Inertisierungs-Anlage nach Abschnitt 9.2 ausgerüstet sein.

Im Brandfall kann die Feuerwehr die Sprühwasser-Löscheinrichtung mit Wasser, die Inertisierungs-Anlage mit Inertgas beaufschlagen.

Im Regelfall kann aber weder mit der Sprühwasser-Löscheinrichtung noch mit der Inertgas-Zufuhr alleine ein Brand vollständig abgelöscht werden; es ist lediglich möglich, ihn einzudämmen. Das liegt darin begründet, dass z. B. das Wasser mehrere Meter dicke Staub-/Späne-Schichten nicht durchdringen kann. Auch in Lagerbereichen im Inneren des Silos, die noch nicht offen brennen, können sich Glimmnester verbergen, die den Brand immer wieder neu anfachen würden. Das Späne-Material muss daher in jedem Fall vollständig aus dem Silo ausgetragen werden.

Dazu sollte wie folgt vorgegangen werden:

Mit der am Silo befindlichen Austragung wird das Material

entweder über die am Silo angeschlossene Förderlinie zur Feuerung

oder über einen zweiten Entnahmestutzen an der Siloaustragung (siehe Abb. 7.12)

in brennendem Zustand aus dem Silo heraus gefördert. Im ersten Fall ist die Förderlinie zur Feuerung zu unterbrechen und in den Außenbereich zu verlängern. Im zweiten Fall wird ein zusätzlicher Förderer (Förderschnecke oder Förderband) an den zweiten (bisher nicht anderweitig genutzten) Entnahmestutzen montiert. Außerhalb des Silogebäudes kann das brennende Späne-Material dann relativ gefahrlos von der Feuerwehr abgelöscht werden.

| Aber Achtung: Auch Förderbänder können brennen! |

|---|

Die geschilderte Vorgehensweise setzt voraus, dass eine Siloaustragung höherer Festigkeit eingesetzt ist, welche darüber hinaus mit mindestens einem zusätzlichen Notentleerungsstutzen ausgerüstet ist. Eine eventuelle Beschädigung der Siloaustragung infolge der Hitzeeinwirkung wird dabei bewusst in Kauf genommen.

Das Silo ist grundsätzlich komplett zu leeren, das im Silo gelagerte Späne-Material ist immer verloren! Zugangstüren und Öffnungen ins Siloinnere dürfen keinesfalls geöffnet werden! Um die Explosionsgefahr zu minimieren, sollte beim Austragen des Späne-Materials aus dem Silo das Innere des Späne-Lagerraumes während des gesamten Austragvorganges mit Wasser benetzt werden (z. B. über die vorhandenen Sprühwasserlöscheinrichtung) bzw. sollte eine vorhandene Inertisierung aufrechterhalten bleiben.