Abschnitt 4.2 - Brand- und Explosionsschutz

Bei der Minimalmengenschmierung wird das Brand- und Explosionsrisiko vorwiegend von der Menge an vorhandenen brennbaren Metallspänen und -stäuben bestimmt. Beim Einsatz eines Schmierstoffes mit einem hohen Flammpunkt von 150 °C ist bei den insgesamt geringen Verbrauchsmengen (maximal 100 ml/Stunde) im Normalbetrieb nicht mit dem Auftreten explosionsfähiger Dampf/Luft-Gemische zu rechnen. Auch durch den Sprühvorgang selbst ist nicht von gefährlicher explosionsfähiger Atmosphäre infolge Nebelbildung auszugehen.

Erfahrungsgemäß besteht eine erhöhte Brandgefahr in Bereichen, wo große Mengen an brennbaren Metallspänen und -stäuben entstehen und sich im Innenraum ansammeln können. Hinsichtlich des Explosionsrisikos sind Ansammlungen brennbarer Metallstäube mit einer Partikelgröße < 500 μm relevant. Abgelagerter brennbarer Staub kann durch Aufwirbeln zu gefährlichen explosionsfähigen Staub/Luft-Gemischen führen.

Insbesondere bei Leichtmetallstäuben (Aluminium, Magnesium) sind in der Maschine neben der Staub-Fraktion (Art, Menge und Material) auch deren Aufwirbelbarkeit zu berücksichtigen. Neben dem Innenraum der gekapselten Anlage sind auch die Rohrleitungen und der Filterbereich der Absauganlage, in denen Feinstaub abgeschieden und aufgewirbelt werden kann, zu berücksichtigen. Werden trockene feine Metallstäube konstruktionsbedingt abgereinigt oder aufgewirbelt, besteht unter Umständen Explosionsgefahr.

In der Praxis wird die Minimalmengenschmierung fast ausschliesslich bei Prozessen mit definierter Schneide (Drehen, Fräsen, Bohren) eingesetzt. Bei diesen Bearbeitungsverfahren werden meistens überwiegend grobkörnige Späne freigesetzt. Weiterhin führt der eingesetzte MMS-Schmierstoff oftmals zu Verklebungen/Konglomeraten der Metallstäube und bewirkt eine Hemmung der Aufwirbelbarkeit. Auch im Filter liegt oftmals eine klumpige, verklebte Masse aus Metallstaub und Schmierstoff vor.

Bild 48 Verklebungen im Maschineninnenraum

Bild 49 Anbackungen auf den Blechen

Im Rahmen eines Forschungsprojektes wurden Metallrückstände aus Anlagen der Serienfertigung mit Minimalmengenschmierung auf ihre Zusammensetzung und Reaktionsfähigkeit untersucht. Die ausgewählten Proben aus dem Maschineninnenraum bestanden aus Aluminium-, Stahl- und Graugusslegierungen. Diese Proben waren nicht explosionsfähig, da eine hohe Verklebung vorlag und der Anteil zündfähiger kleiner Partikel sehr gering war.

Um die Brandgefahr zu verringern, sollten Schmierstoffe mit einem Flammpunkt von mindestens 150 °C eingesetzt werden. Weiterhin sollten Ansammlung von großen Span und Staubmengen im Innenraum der Maschinen verhindert werden. Durch kontinuierlichen Austrag der Metallrückstände über Späneförderer und eine regelmäßige Reinigung lässt sich in den meisten Fällen die Brandlast auf ein unbedenkliches Maß reduzieren.

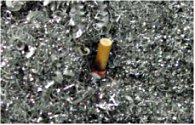

Weiterhin sollte im Arbeitsbereich mit brennbaren Metallspänen unbedingt das Rauchverbot eingehalten werden, da vor allem die Glut von weggeworfenen Zigarettenresten im Spänebehälter ausreichen kann, um einen Brand auszulösen.

Bild 50 Abgedeckte und gekennzeichnete Alu-Spänebehälter

Bild 51 Brennender Zigarettenrest im Spänebehälter

Durch den Einsatz einer wirksamen Absaugung lässt sich der Anteil der Feinstäube im Maschineninnenraum reduzieren. In diesem Falle ist darauf zu achten, dass bevorzugt Absaugsysteme eingesetzt werden, welche konstruktionsbedingt wirkungsvolle Maßnahmen gegen Brände und Explosionen vorgesehen haben und ein sicheres Betreiben der Anlage für diese Fälle gewährleisten.

Gemäß der europäischen Maschinenrichtlinie (98/37/EG) muss der Hersteller von Anlagen in seiner Betriebsanleitung den Punkt Brand- und Explosionsschutz berücksichtigen und beschreiben, ob und unter welchen Randbedingungen seine Anlage bestimmungsgemäß betrieben werden darf.

Um die Wirkung der Absauganlage sicher zu stellen, sollte eine regelmäßige Reinigung der Bleche bzw. Siebe durchgeführt werden und der Absaugvolumenstrom überwacht werden. Weiterhin muss die Absauganlage regelmäßig nach den vorgegebenen Fristen der Betriebsanleitung gewartet werden (gemäß der Regel "Arbeitsplatzlüftung - Lufttechnische Maßnahmen" [BGR 121] mindestens 1 x jährlich). Besonderes Augenmerk sollte dabei auf die Filter und die Absaugstelle gelegt werden.

Weitere Informationen zum Thema Brand- und Explosionsschutz findet sich in der Information "Brand- und Explosionsschutz an Werkzeugmaschinen" (BGI/GUV-I 719).