Abschnitt 2.5 - 2.5 Besondere Gefährdungen und Schutzmaßnahmen beim Betreiben

An jede Maschine sind gewisse Grundvoraussetzungen zu stellen, sodass die Personen, die sie bedienen, rüsten, instand halten usw. ihre Aufgaben möglichst gefahrlos und belastungsarm durchführen können. Zu diesen Grundvoraussetzungen zählt auch die Anordnung von Schaltern, Tastern und anderen Befehlseinrichtungen.

Befehlseinrichtungen, wie Einrückhebel, Kurbeln, Schalter usw., sind so anzubringen, dass der Bediener sie leicht und gefahrlos erreichen kann. Leicht bedeutet, dass sie entsprechend ergonomischer Prinzipien angeordnet und gestaltet sind.

Gefahrlos sind Befehlseinrichtungen dann angeordnet, wenn man sie, ohne groß nachzudenken, zielsicher betätigen kann, ohne sich dabei einer Gefahr auszusetzen. Insbesondere Not-Aus-Schalter, Start- und Stopptasten sind so anzubringen, dass man zum Betätigen z. B. nicht über das Futter einer Drehmaschine fassen muss. Sie gehören dorthin, wo der Bediener sich bestimmungsgemäß aufhält.

Anmerkung der Verfasser:

Die neue Maschinenrichtlinie kennt nur noch den Begriff "Not-Halt-Befehlsgeräte".

In dieser BGI wird weiterhin der Begriff "Not-Aus-Schalter" verwendet, weil es sich meist um Altmaschinen handelt.

Alle Stellteile sind so zu gestalten, dass der Schaltsinn dauerhaft und eindeutig zu erkennen ist. Sollte ein Stellteil für mehrere Funktionen konzipiert sein, muss der jeweili ge Schaltzustand eindeutig erkennbar sein. Dies kann durch Beschriftung oder mittels allgemein bekannter Symbole erfolgen. Ist dies konstruktionsbedingt nicht möglich, müssen die Schaltzustände angezeigt und ggf. quittiert werden.

Voraussetzung für die Benutzung von Befehlseinrichtungen zum Ingangsetzen von Maschinen bzw. zum Auslösen von gefährlichen Bewegungen ist, dass die Gefahrstellen von ihrem Betätigungsort aus überschaubar sind. Bei schwer einsehbaren Stellen sind Kameras oder Spiegel zu verwenden und es muss bei größeren, schlecht einsehbaren Maschinen ein akustisches und/oder optisches Warnsignal so zeitig vorgeschaltet sein, dass sich eventuell im Gefahrenbereich befindliche Personen einer Gefährdung rechtzeitig entziehen können (Anlaufwarneinrichtung). Sie müssen ebenfalls eine Möglichkeit haben, das Ingangsetzen der Maschine rasch zu verhindern, was über zusätzliche Stopptasten oder Not-Aus-Schalter erreicht werden kann. Stellteile zum Ingangsetzen müssen gegen unbeabsichtigtes Betätigen gesichert sein.

Notbefehlseinrichtungen müssen in ausreichender Zahl vorhanden sein. Gibt es innerhalb größerer Anlagen eindeutige, voneinander durch innere Schutzeinrichtungen abgegrenzte Teilbereiche, können für diese Teilbereichs-Not-Aus-Schalter zum Einsatz kommen. Ein so abgeschalteter Bereich darf in sich an den Grenzen zu anderen nicht abgeschalteten Teilbereichen keine Gefährdungen mehr haben. Alle gefährlichen Bewegungen, auch solche, die aus benachbarten Bereichen in den abgeschalteten Bereich einwirken, z. B. von einem Portalroboter, müssen ebenfalls verhindert werden.

Beim gleichzeitigen Vorhandensein von Gesamt- und Teilbereichs-Not-Aus-Schaltern sollten diese bauartverschieden sein. Die Zuordnung des Teilbereichs-Not-Aus-Schalters zum jeweiligen Teilbereich muss eindeutig sein. Piktogramme, auf denen die gesamte Anlage skizziert und der Teilbereich schraffiert ist, haben sich in der Praxis bewährt.

Not-Aus-Schalter mit über dem Stellteil stehendem Kragen sind nicht gestattet. Ausnahmen sind für einzelne Not-Aus-Schalter möglich, wenn ein unbeabsichtigtes Betätigen verhindert werden muss, z. B. aus fertigungstechnischen Gründen. Vorab ist aber zu prüfen, ob der Not-Aus-Schalter nicht an eine andere Stelle versetzt werden kann.

Das Betätigen des Not-Aus-Schalters heißt nicht zwingend, die Antriebsenergie sofort zu unterbrechen. Wenn es sinnvoller ist, eine Bremse einfallen zu lassen, um das möglichst schnelle Stillsetzen oder Auseinanderfahren von Zuführvorrichtungen zu gewährleisten, um eventuelle Quetschabstände zu vergrößern, sind dies zu bevorzugende Maßnahmen.

Wird nur ein Not-Aus-Schalter benötigt, darf dessen Funktion der Hauptschalter übernehmen, wenn er das gleiche Schaltvermögen besitzt und dementsprechend gekennzeichnet ist.

Hauptschalter dienen dazu, die Energieversorgung der Maschine zu unterbrechen. Sie müssen für alle an der Maschine vorkommenden Energiearten vorhanden sein.

Es besteht die Möglichkeit, die Energiearten einzeln wegzuschalten, z.B. die Pneumatik mittels eines handbetätigten Kugelhahnes. Jedoch müssen alle Hauptschalter für jede Energieart in der Aus-Stellung abschließbar sein.

Müssen auch nach dem Abschalten des Hauptschalters aus Sicherheitsgründen Energien anstehen, so ist das erlaubt, wenn auf diese Gefahren an den einzelnen Gefahrstellen deutlich und dauerhaft hingewiesen wird. Dies kann z. B. an Werkzeugschlitten notwendig werden, wenn sie ohne Energie abstürzen und dadurch jemanden verletzen könnten.

Kleinere Maschinen mit einem Bemessungsstrom von nicht mehr als 16 A dürfen auch über eine normale Stecker-/Steckdosenkombination angeschlossen sein. Stecker-/Steckdosenkombinationen für höhere Bemessungsströme bedürfen spezieller, verriegelter Schaltgeräte. Diese sollten aber immer im Sichtbereich der Maschine liegen, damit bei Reparaturen niemand den herausgezogenen Stecker wieder unbemerkt hineinstecken kann.

Polycarbonat-Sichtscheiben werden in Werkzeugmaschinen als Element der trennenden Schutzeinrichtungen eingesetzt. Hier erfüllen sie unterschiedliche Funktionen:

Verhinderung des Zugriffs in gefährliche Bereiche (trennende Funktion)

Schutz vor herausfliegenden Teilen (rückhaltende Funktion)

Sicht auf die Arbeitsstelle

Die CE-Kennzeichnung von Werkzeugmaschinen beinhaltet auch die Verpflichtung, Schutz vor herausfliegenden Teilen zu bieten. Die maschinenspezifischen Produktnormen konkretisieren diese Anforderungen, z. B. durch Materialempfehlungen und notwendige Dicken in Abhängigkeit der geforderten Rückhaltefähigkeit.

Längerfristige Beanspruchungen von Polycarbonatscheiben durch Kühlschmierstoffe oder Einwirkung von UV-Strahlung führen zu einer Alterung, d. h. zur Verschlechterung der mechanischen Eigenschaften (Versprödung).

Dies bedeutet, dass sich die Rückhaltefähigkeit der Polycarbonatscheiben verringert und im Schadensfall ein kritisches, viel zu niedriges Sicherheitsniveau vorliegen kann. Aufgrund dieses Alterungsphänomens sind Polycarbonatscheiben, welche in der direkten Flugbahn möglicher wegfliegender Teile liegen, als Verschleißteile einzustufen und in regelmäßigen Abständen vorsorglich auszutauschen.

Die Versprödung von Polycarbonatscheiben kann nicht durch Sichtprüfungen erkannt werden. Es ist daher erforderlich, dass der Maschinenhersteller eine zeitliche Frist für den Austausch von Polycarbonatscheiben mit sicherheitskritischen Rückhaltefunktionen festlegt.

Ein sofortiger Austausch ist jedoch dringend erforderlich

bei plastischen Verformungen,

nach Crashsituationen,

bei Rissen und

bei Beschädigungen der Randabdichtungen in Verbindung mit eingedrungenen Kühlschmierstoffen.

Es wird empfohlen, das Einbaudatum der Polycarbonatscheiben auf der Scheibe zu kennzeichnen. Beim Austausch und bei der Pflege der Sichtscheiben müssen die Einbau-, Montage- und Pflegehinweise des Herstellers beachtet werden.

2.5.1

Konventionelle Maschinen

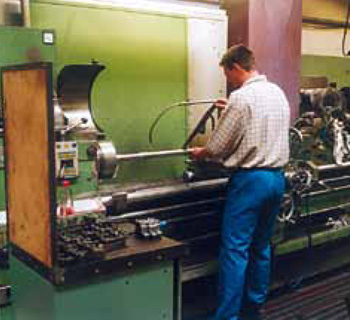

Entgegen früherer Verbreitung finden sich heute relativ wenig Werkzeugmaschinen mit Handsteuerung in den Angeboten der Maschinenhersteller. Jedoch sind diese noch in sehr großer Anzahl in den Betrieben vorhanden.

Charakteristisch für die älteren konventionellen Maschinen ist, dass sie keine NC-Steuerung besitzen. Bei ihnen müssen alle Bewegungen der Maschinen mittels manuellem Betätigen von Schaltern oder Tastern durch den Bediener ausgelöst werden (dies gilt auch für Schlittenbewegungen, Pinolen). Wohl aber können derartige Maschinen über elektronische Wegmess-Systeme verfügen, welche die Bewegungen anzeigen. Auch Spannsysteme zum Halten von Werkstücken können verwendet werden, wenn das Spannen nur durch den Bediener ausgelöst wird und während des Spannens der auslösende Taster die gesamte Zeit während der gefährlichen Bewegung des Spannvorganges in sicherer Entfernung betätigt werden muss (Taster ohne Selbsthaltung).

Der Arbeitsbereich der älteren konventionellen Zerspanungsmaschinen ist im Allgemeinen frei zugänglich. Jedoch sind aufgrund bekannter spezifischer Gefährdungen im Einzelfall oft Schutzmaßnahmen, deren Schutzwirkung dann vom Willen des Benutzers abhängig ist, zu ergreifen.

An allen sich drehenden Maschinenteilen besteht die Gefahr des Erfasstwerdens, unabhängig von der Art der drehenden Teile. Es ist selbstverständlich, dass die Kleidung des Bedieners z. B. von einem sich drehenden Zahnrad leichter erfasst wird, als von einer glatt rundlaufenden Welle. Jedoch sollte man sich von der Gefährlichkeit glatter schnell laufender Wellen nicht täuschen lassen. Um diese bildet sich beim Drehen eine bewegte Luftschicht aus, die lose hängende Kittel oder Hemdsärmel zum Flattern bringt. Die um die Welle rotierende Luftschicht rotiert zur Oberfläche der Welle hin mit zunehmender Geschwindigkeit, sodass sich ein Sog zur Welle hin aufbaut. Übersteigt die um die Welle flatternde Kleidung einen bestimmten Umschlingungswinkel, wird sie schlagartig angesogen und von der Welle so schnell aufgewickelt, dass der Bediener nicht mehr reagieren kann. Deshalb ist das Arbeiten im Bereich drehender Teile mit loser oder weiter Kleidung, z. B. mit Kitteln, verboten.

Eng anliegende Arbeitskleidung ist Voraussetzung für ein sicheres Arbeiten an derartigen Maschinen. Es können z. B. auch Hemden oder ähnliche Kleidung verwendet werden. Jedoch muss diese im Körperbereich eng anliegen, was mittels Gürtel erreicht werden kann und sie darf insbesondere im Bereich der Hände keine Fangstellen aufweisen. Hier ist besonders darauf zu achten, dass die Manschetten geschlossen sind und der Stoff nicht zu weit ist. Weitere Manschetten sind nach innen umzukrempeln.

Lange Haare sind unter geeigneter Kopfbedeckung zu tragen.

Das Benutzen von persönlichen Schutzausrüstungen ist bei vielen Arbeiten vorgeschrieben. Im Bereich von drehenden Teilen kann dies aber zu schweren, sogar tödlichen Unfällen führen. Deshalb dürfen an drehenden Maschinenteilen insbesondere keine Handschuhe verwendet werden. Würde die Spitze des Bohrers in die Fingerspitze des Handschuhes einhaken und versuchen, diesen von den Fingern zu ziehen, verengt sich der Querschnitt des Handschuhfingers drastisch. Dadurch legt er sich auf dem Finger fest an. Da die Gelenke von der Fingerspitze bis zum Ellbogen aus Sattelgelenken bestehen und diese im Gelenkbereich nur von Haut und Sehnen zusammengehalten werden (nicht von Muskeln), reißen die Finger unter den großen Reibkräften des Handschuhes auf der Haut mitsamt Sehne und Muskeln aus der Hand oder dem Arm.

Das Gleiche gilt für Schmuck in jeglicher Form. Besonders Ringe haben schon zum Verlust mancher Finger geführt.

Futterschutz in Form von beweglicher Futterschutzverdeckung ist nicht generell gefordert. Es ist immer mit einer Gefährdung beim Arbeiten mit überstehenden Spannbacken oder nicht rotationssymmetrischen Körpern, die vielleicht sogar über den Futterdurchmesser hinausragen, zu rechnen. Hier müssen Schutzeinrichtungen zum Einsatz kommen. Eine generelle Verriegelung mit dem Spindelantrieb ist nicht zwingend gefordert, minimiert jedoch das Unfallrisiko.

Zu den Unsitten zählt es auch, an Kleidung und am Körper anhaftende Späne, losen Schmutz, Kühlschmierstoffemulsionen usw. mit Pressluft abzublasen. Dabei prallen gelegentlich Späne auch in das menschliche Auge und verursachen Augenverletzungen.

Das Entfernen von Spänen ist nur mittels Handfeger erlaubt. Durch Kühlschmierstoff verunreinigte Kleidung ist zu wechseln.

2.5.1.1

Bohrmaschinen

Bohrmaschinen stehen leider in der Unfallstatistik immer noch an einer der vordersten Stellen. Glaubt man doch nur zu leicht, die dort auftretenden Kräfte leicht im Griff zu haben, sich den Gefahren eines langsam drehenden Bohrers mühelos entziehen zu können oder seine Hände vom drehenden Bohrer weit genug weg zu haben.

Deshalb gilt immer:

Wo es möglich ist, sind Bohrspindeln gegen Erreichen zu sichern.

Werkstücke sind in geeigneten Spanneinrichtungen festzuspannen, ggf. sind diese gegen Verdrehen zu sichern.

Niemals darf mit Handschuhen in der Nähe rotierender Bohrspindeln hantiert werden.

Lange Haare sind in geeignetem Haarnetz unterzubringen.

Schmuck, wie Ketten und Ringe, sind vor Aufnahme der Tätigkeiten abzulegen.

Zum Entfernen von Spänen sind Handfeger und unter Umständen Spänehaken zur Verfügung zu stellen.

Alle Kleidung muss eng anliegend und geschlossen sein.

Beim Bohren von Material mit kurzbrechenden Spänen sind Schutzbrillen zu verwenden.

Fußschutz bei langen scharfkantigen Fließspänen.

Hinweis:

Für die Einzelfallprüfung können von der Berufsgenossenschaft Holz und Metall erstellte Checklisten angefordert werden. Im Anhang 2 dieser BG-Information ist die "Checkliste für Sicht- und Funktionsprüfungen - Handgesteuerte Bohrmaschinen ohne CE-Kennzeichnung" als Muster abgedruckt.

2.5.1.2

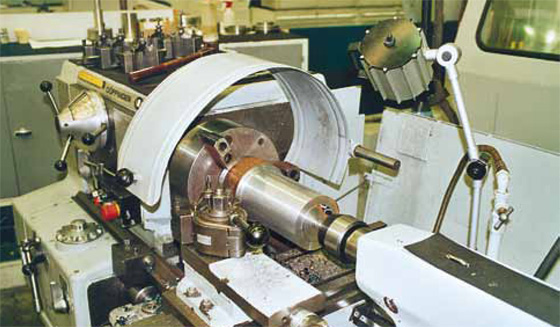

Drehmaschinen

Gefährdungen ergeben sich beim Betrieb von Drehmaschinen insbesondere dadurch, dass Teile mit erheblicher Geschwindigkeit fortgeschleudert werden können, z.B. Spannbacken, Elemente vom Spannfutter, Werkstücke, Werkstückteile, Späne, Werkzeuge, Werkzeugbruchstücke. Besonders gefährlich sind offen laufende Mitnehmer, z. B. Drehherzen oder Spannvorrichtungen mit ihren weit hervorstehenden Spannschrauben oder Mitnehmerdornen. Die Gefahr des Erfassens von Kleidungsstücken oder offenen langen Haaren durch ungeschützt umlaufende, aus der Maschine herausragende Werkstücke ist beim Drehen besonders groß.

Wo mit Späneflug während des Arbeitens zu rechnen ist, sind Spänefangbleche oder -leiteinrichtungen zu verwenden. Insbesondere bei Karussell-Drehmaschinen haben diese einsteckbaren Spänefangbleche eine große Schutzwirkung gegen Fließspäne. Bei der Bearbeitung von Messing und vergleichbaren Werkstoffen ist immer mit Späneflug zu rechnen. Da die Spänefangbleche bei vielen Arbeitsgängen nicht verwendet werden müssen, reicht es aus, sie mit Magnethaltern, Steckfüßen usw. an den jeweiligen Stellen zu befestigen.

Besonders am Ende der Hohlspindel ist beim Ausblasen von Hohlwellen mit Pressluft mit Späneflug zu rechnen. Läuft an dem Ende der Hohlspindel ein Verkehrsweg vorbei, sind auffangende Einrichtungen an der Maschine zu installieren. Dies gilt auch für benachbarte Arbeitsbereiche, wenn dort Mitarbeiter durch Späneflug gefährdet werden können. Hier kommen Stellwände zum Einsatz.

Ragen Drehteile durch die Hohlspindel der Drehmaschine hinaus, sind diese insbesondere im Bereich von Verkehrswegen auf ihrer ganzen Länge zu sichern.

Bei kurzen herausragenden Wellen reichen außerhalb des Verkehrsbereiches manchmal einfache Bleche aus, die gegen unbeabsichtigtes Berühren sichern.

Das Polieren mit in der Hand gehaltenem Schleifpapier ist ebenfalls eine Unsitte.

Erfasst die Welle das Schleifpapier, gelingt es kaum, das Schleifpapier schnell genug loszulassen, was oft schwer wiegende Handverletzungen mit sich bringt. Deshalb ist es immer zu verbieten. Eine Alternative bietet auf Schleifbretter aufgespanntes Schleifpapier.

Werden Werkstücke von Hand gespannt, sind zum Erzielen einer ausreichenden Spannkraft die vom Hersteller gelieferten Futterschlüssel zu verwenden.

Das Gefahr bringende Steckenbleiben der Spannschlüssel im Futter wird zuverlässig verhindert, wenn nur Sicherheitsschlüssel verwendet werden. Sie heben durch Federkraft nach Freigabe selbsttätig von der Spannschraube ab. Wo immer möglich, sollten längere Werkstücke über ein zusätzliches Gegenlager, z. B. Reitstock, eingespannt und zentriert werden. Bei sehr langen Werkstücken kann die beidseitige Einspannung durch Futter- und Reitstock nicht mehr ausreichend sicher sein. Das Werkstück sollte dann zusätzlich über eine Lünette geführt werden.

Drehstähle sollten durch mindestens zwei Spannschrauben fest eingespannt werden. Um Vibrationen zu vermeiden, ist die aus dem Werkzeughalter hervorstehende Freilänge des Drehstahls möglichst kurz zu halten. Beim Einsatz von Mitnehmern sind Drehherzen grundsätzlich glatt- und rundlaufend zu gestalten. Dies kann z.B. durch nachträgliches Anbringen eines Schutzringes am Drehherz erfolgen. Neue Drehherzen sind rotationssymmetrisch ausgeführt.

Spänehaken müssen im Handbereich offen gestaltet sein, z. B. mit einem Feilenheft versehen. Ringförmig geschlossene Griffe, in die man die Finger stecken kann, sind besonders bei Fließspänen äußerst gefährlich. Wollte man damit die Fließspäne aus dem Arbeitsbereich ziehen und würden diese schlagartig von drehenden Teilen aufgewickelt werden, hätte der Bediener keine Zeit mehr, den Griff des Spänehakens loszulassen. Er würde mit der Hand und unter Umständen mit dem Körper eingezogen werden. Gegen herumschlagende Späne müssen Spänehaken am Griff einen Schutz haben.

Hinweis:

Für die Einzelfallprüfungen können von der Berufsgenossenschaft Holz und Metall erstellte Checklisten angefordert werden.

2.5.1.3

Fräsmaschinen

Die auftretenden Gefährdungen resultieren vorwiegend aus den Rotations- und Axialbewegungen von Werkzeugen und Werkstücken, insbesondere wenn bei laufenden Werkzeugen Werkstücke eingespannt oder vermessen bzw. Kühlschmierstoffzufuhren eingestellt oder Späne beseitigt werden.

Fräser sind deshalb mit einer Schutzhaube auszurüsten, die nur den zum Schneiden benutzten Teil des Umfanges frei lässt (Fräserschutz). Der Fräserschutz kann fest oder beweglich sein. Einen universellen Fräserschutz gibt es nicht. Er ist deshalb in Abhängigkeit von den durchzuführenden Arbeiten durch den Betreiber selbst zu beschaffen oder herzustellen und anzubringen. Entsprechende Befestigungsmöglichkeiten müssen jedoch an der Fräsmaschine vorhanden sein. Ein Fräserschutz sollte vielseitig verwendbar sein und sich schnell verstellen lassen, damit sein Einsatz auch sinnvoll ist. Fräserschutzeinrichtungen verhindern auch Hand- und Fingerverletzungen beim Arbeiten in der Nähe stillstehender Fräserwerkzeuge.

Auch beim Wechsel und Transport der Werkzeuge können durch die scharfen Messer der Fräserwerkzeuge Schnittverletzungen verursacht werden. Sinnvoll ist es, Fräser in Transportbehältern zu transportieren oder mit Schnittkantenschutz (besonders nach dem Schärfen) zu versehen. Hierbei dürfen ausnahmsweise Schutzhandschuhe verwendet werden. Vermessungen am Werkstück dürfen immer nur beim zum Stillstand gekommenen Fräser ausgeführt werden.

Für Reinigungsarbeiten dürfen nur Handfeger zum Einsatz kommen.

Gegen wegfliegende Späne und Fräserbruchstücke sind fangende Schutzeinrichtungen zu installieren.

Hinweis:

Für die Einzelfallprüfungen können von der Berufsgenossenschaft Holz und Metall erstellte Checklisten angefordert werden.

2.5.1.4

Sägemaschinen

Allen drei Typen von Sägemaschinen - Bügel-, Band- und Kreissägen - sind unten stehende Gefährdungsmerkmale gemeinsam und somit vom Hersteller der Säge zu berücksichtigen:

Abtrennung von Körperteilen durch Einzug in das laufende Sägeblatt

Quetschgefährdungen der Hände oder unteren Gliedmaßen durch Spanneinrichtungen

Quetschgefährdungen durch den Späneförderer

weitere Gefährdungen durch scharfkantige Werkstücke, Kühlschmierstoffe und Wechsel des Sägeblattes bzw. -bandes

Konstruktiv muss der zum Sägevorgang benötigte Teil des Sägeblattes bzw. Sägebandes in das Werkstück eingreifen können und damit für den Sägevorgang freiliegen.

Schutzeinrichtungen, wie

die Kombination aus feststehender und beweglicher trennender Schutzeinrichtung bei der Kreissäge,

Abschaltungen des Sägevorganges bei Bügel- und Bandsäge sowie

die Kombination aus feststehender trennender Schutzeinrichtung für das umlaufende Sägeband mit beweglichen Abdeckungen für den Sägebereich bei der Bandsäge

schützen den Bedienervor unbeabsichtigtem Eingreifen in den laufenden Sägezahn. Es ist darauf zu achten, dass die Schutzeinrichtungen einerseits nicht demontiert und andererseits für die jeweilige Sägeaufgabe richtig eingestellt werden (Verdeckung des unbenutzten Sägebandes neben dem Schnittbereich, Ausschaltkontakt bei der Bügelsäge).

Spanneinrichtungen werden bei manueller Betätigung mittels ortsbindender Befehlseinrichtung ausgelöst, meist im Zweihandbetrieb. Beim Spannen muss sich der Bediener vergewissern, dass keine zweite Person gequetscht wird.

Sägen mit angegliedertem Fördersystem verfügen über mindestens zwei Spannvorrichtungen, die jeweils an der Ein- und Auslaufseite des Schneidebereichs liegen. Vom Konstrukteur werden diese Gefahrenbereiche in der Regel mit trennenden Schutzeinrichtungen versehen, um ein Eingreifen zu verhindern. Auslaufbereiche müssen häufig offen liegen. Trennende Schutzeinrichtungen sind daher nicht oder nur bedingt einsetzbar. Ein einfaches Warnschild gegen die Quetschgefahr reicht als einzige Schutzmaßnahme keineswegs aus! Die Spanneinrichtung der Auslaufseite ist im Regelfall im Hub auf < 4 mm begrenzt einzustellen, sodass kein Finger zwischen den anzupressenden Teil des Werkstückes und der Spannvorrichtung gelangen kann.

Späneförderer sind meist an neueren Sägen vorzufinden. Sie sind entweder durch eigensichere Technik (z. B. beim Schneckenförderer durch einseitige, "fliegend gelagerte" Aufhängung) oder durch trennende Schutzeinrichtungen gesichert. Diese Schutzeinrichtungen müssen wirksam bleiben.

Besonders bei handgeführten kleineren Sägemaschinen wird das Werkstück gelegentlich in der Hand gehalten und gesägt. Damit der Bediener sich nicht am scharfkantigen Werkstück verletzt, zieht er meist auch noch Handschuhe an. Beide Handlungen sind verbotswidrig und strikt zu untersagen.

Werkstück und Sägeblatt können sich verkanten, das Werkstück wird, wenn es nicht durch die Spannvorrichtung fixiert ist, weggerissen - Folgeverletzungen sind möglich.

Handschuhe werden vom Sägeblatt erfasst und mitgezogen - der gesamte Arm des Bedieners wird verletzt.

Abhilfe:

Wird das Werkstück bei manueller Bestückung bei ausgeschalteter Maschine gespannt, können Handschuhe getragen werden. Erst danach darf die Maschine in Gang gesetzt werden. Das Bedienen laufender Maschinen mit Handschuhen ist nicht gestattet.

2.5.2

Programmgesteuerte Maschinen

2.5.2.1

Allgemein übergreifende Schutzmaßnahmen

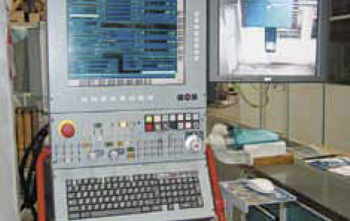

Programmgesteuerte Maschinen zeichnen sich durch automatisch ablaufende Maschinenbewegungen aus, ohne dass diese vom Bediener einzeln angesteuert werden.

Oft liegt die Aufgabe für den Bediener darin, den automatischen Betrieb zu überwachen. Unerwarteten Maschinenbewegungen werden hier durch entsprechende Konstruktion und Schutzeinrichtungen begegnet, die das Erreichen von Gefahrstellen und das gewollte Umgehen der Schutzeinrichtungen verhindern.

Schutzeinrichtungen können auf der Grundlage der Gefahrenanalyse des Herstellers und auch in Kombination sein:

trennende feste und/oder bewegliche Schutzeinrichtungen (klassisch: "Schutzzaun" mit Zugangstür)

berührungslos wirkende Schutzeinrichtung (BWS: z. B. Lichtschranken [0,4/0,9 m über dem Boden oder 0,3/0,7/1,1 m über dem Boden], Lichtvorhang, Laserscanner)

taktil arbeitende Schutzeinrichtungen (z. B. Schaltmatte, Bumper)

Programmgesteuerte Maschinen weisen mindestens zwei Betriebsarten auf,

Automatikbetrieb und

Manueller Betrieb.

Im Einzelfall auch spezielle Betriebsarten für kundenspezifische Anforderungen (Sonderbetrieb).

Ein Umschalten zwischen den verschiedenen Betriebsarten muss willentlich durch dazu befugte Personen geschehen. Dies geschieht entweder mit einem Schlüsselschalter oder einem Code. Es darf bei der Umschaltung zu keinen gefährlichen Betriebszuständen kommen.

Die befugte Person trägt mit der Gewalt über den Schlüssel oder den Code die Verantwortung, dass kein Unbefugter diese Schalthandlungen vornimmt. Besonders bei speziellen Betriebsarten könnte es für nicht mit der Maschine oder Anlage vertraute Personen zu gefährlichen Situationen kommen.

Vor dem Start des Automatikbetriebes muss sich der Bedienervergewissern, dass sich keine Personen im Gefahrenbereich aufhalten. Ist die Maschine oder auch Anlage nicht komplett einsehbar, können Kamerasysteme eingesetzt werden, um die geforderte Einsehbarkeit zu erreichen. Warnsignale kommen nur dann zum Einsatz, wenn die zu warnenden Personen eine leichte Möglichkeit haben, auf das Warnsignal zu reagieren und sich rechtzeitig aus dem Gefahrenbereich entfernen können.

Auch Materialein- und auslaufstellen mit automatisch zu- und abgeführten Werkstücken und Materialien sind, bedingt durch die automatische Funktion, mit besonderer Aufmerksamkeit zu behandeln. Öffnungen in automatisierten Maschinen oder Anlagen sind nach der EN ISO 13857 "Sicherheitsabstände" auf ihre Begehbarkeit zu bewerten. Schutzmaßnahmen sind jedoch von der Einstiegshöhe und dem Arbeitsumfeld abhängig.

Das Schutzkonzept muss u.a. folgende Parameter beinhalten:

Wahrscheinlichkeit, dass diese Öffnung als Einstieg benutzt werden kann oder einfach nur als Umgehung für weitere Schutzmaßnahmen benutzt wird

Öffnungen über 1 m senkrechter Höhe ohne Steighilfe gelten als nicht begehbar, wenn der Fuß dabei keinen sicheren Halt findet

Materialbeschaffenheit (Unterschied: festes Material, flüssiges Material)

Materialdurchlasshäufigkeit

Intelligente Muting-Systeme bieten dem Hersteller oft geeignete Schutzmaßnahmen. Muting ist eine zeitlich begrenzte automatische Aufhebung der Schutzfunktion einer Schutzeinrichtung unter Einbeziehung zusätzlicher Schutzmaßnahmen gegen Überlistung während des Produktionsablaufes.

Werden trennende Schutzeinrichtungen zur Absicherung verwendet, können sich an den Einlaufstellen zwischen Werkstück und der Schutzeinrichtung Quetsch- und Scherstellen bilden.

Zur Vermeidung, auch in Abhängigkeit des Nachlaufes des Transportsystems, bieten sich drei grundsätzliche Lösungsansätze an:

Begrenzung der Energie, sodass eine Quetschkraft von 150 N bei nicht reagierenden Schutzeinrichtungen nicht überschritten wird (z. B. durch leistungsarme Antriebe, Rutschkupplungen).

Sicherung des Einlaufes durch elektrisch überwachte Pendelklappe (siehe Bild 2-30).

Vergrößerung des Einlaufbereiches und zusätzliche Absicherung mit Schutzeinrichtungen, wie Lichtgitter, Schaltmatten, in Verbindung mit Muting.

Erfolgt die Eingabe des Materials mittels manueller Auslösung, muss der Bediener volle Sicht auf alle Gefahrstellen haben. Steht er so nahe an den Gefahrstellen, dass er sich selbst verletzen könnte, muss er eine Zweihandschaltung verwenden. In anderen Fällen würde auch ein Tippschalter ohne Selbsthaltung in entsprechender Entfernung ausreichen.

2.5.2.2

Betriebsarten

Wesentlich für das sichere Betreiben von Maschinen und Anlagen sind neben den peripheren Schutzeinrichtungen die in der Steuerung installierten Betriebsarten bzw. ob die Maschinen die entsprechenden Funktionen aufweisen, die für die Herstellung der häufig komplexen Werkstücke notwendig sind.

Bei Maschinen mit NC-Steuerungen müssen zumindest die Betriebsarten

Automatikbetrieb und

Manueller Betrieb

vorhanden sein.

Einige internationale Normen enthalten bereits maschinenspezifische Regelungen zu Betriebsarten. Deshalb werden in diesem Abschnitt nur grundsätzliche Voraussetzungen zu ausgewählten Maschinentypen aufgeführt.

Bei großen NC-Fräsmaschinen, Bohr- und Fräswerken und Bearbeitungszentren sind in der Regel weitere Betriebsarten erforderlich, aber auch bei Großdrehmaschinen kann zur Herstellung großer genauer Bauteile eine zusätzliche Betriebsart notwendig werden.

Für die Anwahl der Betriebsarten "Automatikbetrieb", "Einrichtbetrieb" und ggf. "Manueller Eingriff" ist am Hauptbedienfeld ein in allen Stellungen abschließbarer Betriebsartenwahlschalter zur Verfügung zu stellen. Der Betriebsartenwahlschalter muss sicher wirken und gewährleisten, dass immer nur die angewählte Betriebsart aktiv ist. Dies gilt auch für Handbediengeräte, wenn sie für den Einrichtbetrieb vorhanden sind, d. h. Durchführen des Einrichtbetriebs über das Hauptbedienfeld oder über das Handbediengerät.

Betriebsartenwahlschalter müssen deutlich gekennzeichnet sein bzw. die Zuordnung zu den vorhandenen Betriebsarten muss eindeutig sein.

Automatikbetrieb

Betriebsart 1 = Automatikbetrieb

In dieser Betriebsart darf die Maschine mit allen Funktionen bzw. mit vollen Geschwindigkeiten und Drehzahlen (Arbeitsgeschwindigkeit) gefahren werden.

Sicherheitstechnische Voraussetzungen für Automatikbetrieb:

Betriebsartenwahlschalter in Stellung "Automatikbetrieb" geschaltet.

Keine Person(en) im Arbeitsbereich der Maschine (visuelle Kontrolle durch Bedienperson, bevor Automatikbetrieb gestartet wird).

Alle Schutztüren geschlossen (elektrisch überwacht) bzw. alle Schutzeinrichtungen in Schutzstellung (aktiv). Bei langen Nachlaufzeiten rotierender Werzeugspindeln oder rotierender Werkstücke müssen trennende Schutzeinrichtungen zusätzlich mit Zuhalteeinrichtungen ausgerüstet sein, welche die trennenden Schutzeinrichtungen erst freigeben, wenn Stillstand erreicht ist.

Manueller Betrieb

Unter manuellem Betrieb werden alle Betriebsmodi verstanden, in denen der Mensch steuernd eingreift. Hier haben die Normensetzer die Möglichkeit, besondere maschinentypische Regelungen festzuschreiben. Grundsätzlich sind je nach Maschinentyp andere Betriebsarten und Betriebsarteninhalte regelbar.

So ist im Allgemeinen während des Automatikbetriebes ein handgesteuerter Werkstückwechsel möglich, jedoch nur unter der Voraussetzung, dass von der Öffnung aus, durch die der Wechsel erfolgen soll, keine dahinter liegenden, im Automatikbetrieb befindlichen Teile erreichbar sind. Das bedeutet, dass hier hinter den äußeren Schutzeinrichtungen u. U. innere zusätzliche Schutzeinrichtungen zum Einsatz kommen müssen.

Sind dahinter liegende, im Automatikbetrieb befindliche Teile erreichbar, müssen diese zum Werkstückwechsel stillgesetzt werden (Stillstandsüberwachung). Dann dürfen bei offenen Schutztüren bzw. bei außer Kraft gesetzten Schutzeinrichtungen Kraftspanneinrichtungen unter Verwendung einer Tippschaltung und einer auf 2 m/min begrenzten Geschwindigkeit der Spannbewegung betätigt werden.

Bei großen Quetschgefahren für Finger und Hände ist eine Zweihandschaltung zu verwenden.

Dasselbe gilt bei Drehmaschinen für Kraftspannfutter und kraftbewegte Reitstockpinolen; die Bewegungsgeschwindigkeit von Reitstockpinolen muss auf v ≤ 2 m/min begrenzt sein.

Betriebsart 2 = Einrichtbetrieb

In dieser Betriebsart sind alle Tätigkeiten auszuführen, die vor einem automatischen Betrieb durchgeführt werden müssen, z.B.

Vermessen des Werkstücks mit einem Messtaster, der zu diesem Zweck in die stillstehende Spindel eingesetzt ist,

Antasten bzw. "Ankratzen" des Werkstücks mit dem Werkzeug, um die exakte Lage des Werkstücks bestimmen zu können.

Sicherheitstechnische Voraussetzungen für Einrichtbetrieb sind

Betriebsartenwahlschalter in Stellung "Einrichtbetrieb" geschaltet,

Spindel- und Planscheibenbewegungen und rotierende Werkzeuge reduziert auf 50 U/min (Drehmaschinen), andere Geschwindigkeiten sind möglich (Bearbeitungszentren), wenn bei beiden Maschinentypen die Spindel innerhalb zwei Umdrehungen zum Stillstand kommt und die Achsbewegungen < 2 m/min sind und nur steuerbar unter Verwendung eines

Tippschalters (Steuereinrichtung mit selbsttätiger Rückstellung) in Verbindung mit sicher reduzierten Geschwindigkeiten/Drehzahlen oder

schrittweise Bewegungen von nicht mehr als 6 mm (Drehmaschinen) bzw. 10 mm (Bearbeitungszentren, inkrementelles Verfahren),

alternativ:

Tippschalter in Verbindung mit einem Zustimmschalter,

Bewegungen von Revolverköpfen nur in Einzelschrittschaltung unter Verwendung eines

Tippschalters (Steuereinrichtung mit selbsttätiger Rückstellung) zusammen mit einem Zustimmschalter oder

Zweihandschaltung, wenn in den Gefahrenbereich der Revolverköpfe gegriffen werden kann.

Betriebsart 3 = Manuelles

Eingreifen/Manueller Eingriff

Diese Betriebsart darf bei Bohr- und Fräsmaschinen mit Automatiksteuerung und Bearbeitungszentren nur dann zur Verfügung stehen, wenn die betreffenden Maschinenbetreiber zwingende technologische Gründe bei der Herstellung der Werkstücke nachweisen können. Dies ist häufig der Fall, wenn mit diesen Maschinen keine Serienteile, sondern nur Einzelwerkstücke mit komplexer Formgebung hergestellt werden, z. B. beim Einsatz dieser Maschine im Werkzeug- und Formenbau, in der Instandhaltung oder für Nacharbeiten.

Betriebsart 3 ist ein automatischer Betrieb der Maschine bei außer Kraft gesetzten Schutzeinrichtungen, jedoch nur in Verbindung mit eingeschränkten Maschinenfunktionen, z. B.

reduzierte Achsgeschwindigkeiten,

reduzierter Spindeldrehzahl,

keine hohen Drücke bei Verwendung von Kühlmitteln,

gefährliche Maschinenfunktionen, z. B. Werkzeugwechselbewegungen, Palettenbewegungen usw., sicher abgeschaltet.

Die verbleibenden Maschinenbewegungen dürfen zwangsläufig nur durch ständiges Betätigen eines Zustimmschalters ermöglicht werden (z. B. am Hauptbedienfeld oder auf einem Handbediengerät installiert). Die Achsgeschwindigkeiten in Betriebsart 3 müssen auf 5 m/min steuerungstechnisch begrenzt sein.

Die Drehzahl der Werkzeugspindeln darf nur so hoch sein, dass nach Abschalten dieser Spindeln nach 5 Spindelumdrehungen ein Stillstand gewährleistet ist.

Betriebsart 3 ist nur zulässig, wenn bei offener(n) Schutztüre(n) die Spindeldrehzahl im NC-Betrieb begrenzt ist und dieser Betrieb nur über einen Zustimmungsschalter ermöglicht wird. Sie darf nur hierfür besonders geschulten Bedienpersonen (maschinenspezifisch und sicherheitstechnisch unterwiesen) ermöglicht werden (schriftliche Beauftragung ist empfehlenswert). Zusätzlich ist eine Betriebsanweisung an der betreffenden Maschine anzubringen, in der auch zum Ausdruck kommen muss, in welchen Fällen Betriebsart 3 anzuwenden ist. Betriebsart 3 darf nur, wie die anderen Betriebsarten auch, z. B. durch einen entsprechenden Schlüssel anwählbar sein.

Es gibt Situationen, in denen die Bildinformation einer Fernsehkamera nicht ausreicht, um eine Maschine ganz von außen zu steuern. In diesen Fällen muss der Bediener den Gefahrenbereich der Maschine betreten und die Maschine mit einem Handbediengerät bei reduzierten Funktionen und unter ständigem Betätigen eines Zustimmtasters steuern, um z. B. eine Kollision der Spindel mit dem Werkstück zu verhindern (Betriebsart 3).

Sonderbetriebsarten

Bei bestimmten Fertigungsabläufen an Maschinen ist es erforderlich, einen automatischen Prozess zeitweise ohne die Schutzeinrichtungen aus der Nähe zu beobachten. Gemäß den Anforderungen der EG-Maschinenrichtlinie und einschlägigen Europanormen ist dieser Sonderbetrieb nicht ohne Weiteres erlaubt.

Für diese Sonderbetriebsart sind geeignete Sicherheitsmaßnahmen zu treffen.

Diese Vorgehensweise muss in intensivem Kontakt zwischen Hersteller und Betreiber stattfinden, um insbesondere auch die Verhaltensanforderungen an das Bedienpersonal richtig analysieren und umsetzen zu können. Durch dieses verantwortungsvolle Handeln soll die Manipulation von Schutzeinrichtungen oder versteckt angebrachte Schlüsselschalter zum Aufheben von Sicherheitsmaßnahmen verhindert werden.

Um von dieser Möglichkeit Gebrauch machen zu können, sind einige Voraussetzungen einzuhalten (siehe EN ISO 11161):

Prozessbeobachtung

Können zusätzliche Systeme (Videokamera, Körperschallaufnehmer) das Fertigungsproblem ohne Einführung einer neuen Betriebsart lösen?

Hat eine ausreichende, dokumentierte Beratung zwischen Maschinenhersteller und Betreiber stattgefunden?

Wurde eine Risikobeurteilung durchgeführt?

Einführung der Prozessbeobachtung:

Verwendung konstruktiver Schutzmaßnahmen

sichere Begrenzung von Drehzahl und Verfahrwegen auf das technologisch Notwendige

manueller Start nach Stillstand

automatischen Werkzeugwechsel vermeiden

Palettenwechsel vermeiden

Kühlschmierstoff mit Hochdruck vermeiden

manuelle Quittierung der Kühlmittelfreigabe

leichte Erreichbarkeit von Einrichtungen zum Stillsetzen im Notfall

autorisierter Zugang (Schlüsselschalter/Passwort)

Unter Umständen zusätzlich, bei nicht akzeptablem Restrisiko für den Bediener:

besondere Qualifizierung der Mitarbeiter

regelmäßige Unterweisung (schriftlicher Nachweis)

persönliche Schutzausrüstung

Betriebsanweisung für die zusätzliche Betriebsart anbringen

Oberstes Gebot ist immer, dass diese Betriebsart die absolute Ausnahme sein muss und deshalb in den Fällen, in denen sie nicht benötigt wird, nicht ständig zur Verfügung stehen darf. Der Schlüssel zum Aktivieren dieser Betriebsart ist unter Verschluss zu halten. Die Herausgabe und die Zurückgabe sollte dokumentiert werden.

Kann dies alles nicht gewährleistet werden, darf eine zusätzliche Betriebsart nicht eingeführt werden.

2.5.2.3

Gefährdungen beim Programmieren

Neben den Möglichkeiten einer offensichtlichen Fehlprogrammierung liegen Fehler und sich daraus ergebende Gefährdungen im Programmhandling.

Programme werden geschrieben

im Programmierungsbüro; die Daten werden der Maschine über Kabel zugeleitet,

an der Maschine selbst (Teach-In),

in der Programmnachbearbeitung vor Ort an der Maschine,

innerhalb des Programmtests an der Maschine.

Grundsätzlich müssen Programmierarbeiten an Anlagen innerhalb von Schutzzonen von einem sicheren Standort ausgeführt werden, der vom Hersteller der Anlage vorgegeben werden muss. An diesen Standorten kommen in der Regel Programmierhandgeräte (PHG) zur Anwendung. Gefahr bringende Bewegungen innerhalb des von außen geschützten Bereiches werden grundsätzlich mit reduzierten Geschwindigkeiten gefahren, bei Geschwindigkeiten bis 5 m/min zusätzlich mit Bestätigung über Zustimmungstaste. Somit hat der Programmierer die Möglichkeit, sich der Gefahr bringenden Bewegung notfalls von selbst zu entziehen. Arbeiten mehrere Programmierer im Bereich Gefahr bringender Bewegungen, so muss jeder Einzelne eine Zustimmung über Zustimmschalter geben.

2.5.2.4

Gefährdungen bei der Fehlersuche, im Probe- und Reparaturbetrieb

Fehlersuche ist keine Improvisation! Fehlersuche ist, wie Probebetrieb und Reparatur, die Tätigkeit, bei der dem Mitarbeiter die genauesten Kenntnisse der Maschine und über deren Betriebsabläufe abverlangt werden. Daher müssen diese Betriebsarten bereits bei der Planung der Maschine durch den Hersteller mitbedacht und den später Ausführenden bei der Einarbeitung vermittelt werden. Sichere Betriebszustände müssen die jeweiligen Arbeitsaufgaben unterstützen.

Die hier genannten Betriebsmodi, einschließlich der Reinigung, haben bei Anlagen eines grundlegend gemeinsam:

Während ein Maschinenteil oder ein Teil einer Anlage weiter im Automatikbetrieb produziert, soll eine Person in den von außen geschützten (stillstehenden) Bereich der Maschine/Anlage eintreten, um die entsprechende Arbeitsaufgabe zu lösen.

Dementsprechend ist es unumgänglich, dass die Kommunikation zwischen dem Hersteller und dem Betreiber von der ersten Planung einer Anlage bis zu deren Abbau sehr intensiv gepflegt wird. Fehlender Informationsaustausch bei der Planung einer Anlage führt gerade bei den hier aufgeführten Betriebsmodi zu vorhersehbarer Fehlanwendung und sicherheitswidrigem Verhalten der ausführenden Personen.

Bei der Planung sollten die Arbeitsaufgaben und deren Bereiche und die damit zusammenhängenden Gefährdungen in Abhängigkeit der projektierten Anlage bestimmt werden. Mit diesen Informationen können Anlagen in unterschiedliche Schutzzonen unterteilt werden, die durch Schutzeinrichtungen getrennt sind. Die verschiedenen Schutzzonen werden dann mit einer übergeordneten Steuerung verknüpft. Diese Reihenfolge bewirkt, dass der Planer einer solchen Anlage keine Arbeitsaufgaben vergisst und sie im sicherheitstechnischen Konzept der Anlage realisiert.

2.5.2.5

Notbefehlseinrichtungen (Not-Halt-Befehlsgeräte)

Jede Maschine, auch programmgesteuerte Maschinen, benötigen mindestens eine Notbefehlseinrichtung.

Die Planung einzelner Not-Aus-Bereiche ist für größere Anlagen umfangreicher und bedarf genauerer Vorüberlegungen:

Abhängig vom Zonenkonzept muss ermittelt werden, ob für die sich in der Einzelzone bewegende Person die auf deren Programmierhandgerät (PHG) befindliche Notbefehlseinrichtung nur die Gefahr bringenden Bewegungen der entsprechenden Zone zum Stillstand bringt oder ob weitere Zonen mit einbezogen werden müssen. Darüber hinaus ist selbstverständlich, dass sich auch Notbefehlseinrichtungen an jeder einzelnen Maschine in einer Anlage befinden. Eine übergelagerte Not-Aus-Einrichtung zur Betätigung von außerhalb stehenden Personen ist zusätzlich zu installieren.

2.5.2.6

Freifahrmöglichkeiten im Gefahrfall

Bei entsprechenden Gefahrenbereichen sind Einrichtungen zum manuellen Freifahren von Achsen - unabhängig vom Hauptbedienfeld - zur Verfügung zu stellen, um im Gefahrfall gefährdete Personen schnell befreien zu können. Diese Einrichtungen sind sinnfällig/eindeutig zu kennzeichnen, um Verwechslungen beim Auslösen von Freifahrbewegungen ausschließen zu können:

Bei nicht abgeschalteter Antriebsenergie der Maschine sind dafür z. B. gekennzeichnete Tipptaster zur Verfügung zu stellen.

Bei abgeschalteter Maschine sind entsprechende Einrichtungen deutlich zu markieren/kennzeichnen, z. B.

manuell betätigbare Druckentlastungsventile, wenn die Gefahr von unter Druck stehenden Maschinenteilen ausgeht oder

manuell lösbare Bremsen, wenn dies zum Befreien von Personen notwendig ist (Achtung: bei vertikalen Achsen ohne Gewichtsausgleich ist diese Lösung nicht zulässig).

2.5.2.7

Anforderungen an Spannfutter für die sichere Werkstückaufnahme

Die sichere Einspannung der Werkstücke zur spanenden Bearbeitung ist besonders bei Drehmaschinen wichtig, da der durch die Rotation hohe Energieinhalt der Werkstücke insbesondere bei Großdrehmaschinen durch trennende Schutzeinrichtungen nicht beherrschbar ist.

Aus diesem Grund ergeben sich folgende generelle Sicherheitsanforderungen:

Handbetätigte und kraftbetätigte Spannfutter müssen EN 1550 entsprechen.

Wenn die Hauptspindel einer Maschine in Betrieb ist, darf es nicht möglich sein, das Öffnen oder Schließen des Kraftspannfutters manuell auszulösen.

Maschinensteuerungen müssen für die Eingabe/Bestätigung der zu programmierenden höchsten Spindeldrehzahl für das zu bearbeitende Werkstück und für die Eingabe/Bestätigung der höchstzulässigen Drehzahl des auf der Maschine gerüsteten Kraftspannfutters programmtechnische Einrichtungen aufweisen. Diese müssen in Betriebsart 1 (Automatikbetrieb) den Anlauf der Hauptspindel steuerungstechnisch verhindern, wenn der Bediener bei Programmwechsel (anderes Werkstück) versäumt, diese Drehzahlen erneut in die Steuerung einzugeben bzw. zu bestätigen.

Die Steuerung muss ferner den Anlauf der Hauptspindel automatisch blockieren, wenn die programmierte Höchstdrehzahl zur Bearbeitung des Werkstücks höher liegt als die höchstzulässige Drehzahl des gerüsteten Kraftspannfutters.

Kraftbetätigte Werkstückspanneinrichtungen (z. B. Kraftspannfutter) müssen eine Spanndruck- und Spannwegüberwachungseinrichtung aufweisen. Diese Überwachungseinrichtung muss einen Anlauf der Hauptspindel verhindern, wenn die erforderliche Spannkraft nicht erreicht wird oder der erforderliche verbleibende Spannhub unzureichend ist.

Wenn bei kraftbetätigten Werkstückspanneinrichtungen während des Maschinenbetriebs die Spannkraft oder der verbleibende Spannhub unter die vorgegebenen Mindestwerte fallen, muss automatisch ein Not-Aus ausgelöst werden.

Die erforderliche Spannkraft muss dabei so lange aufrecht erhalten bleiben, bis die Hauptspindel zum Stillstand gekommen ist, z. B. durch ein geeignetes Rückschlagventil (Sitzventil) in der Spannhydraulik.

Für den Fall, dass die Maschine so hohe Beschleunigungs- und Verzögerungswerte im Hauptspindelantrieb aufweist, dass dadurch die sichere Spannung der Werkstücke nicht mehr gewährleistet werden kann, müssen Einrichtungen vorgesehen werden, mit denen die Beschleunigungs- und Verzögerungswerte gemindert werden können. Diese Einrichtungen müssen dem Zugriff von unberechtigten Personen entziehbar sein (Schlüsselschalter, Zugriffscode).

Bei manueller Werkstückspannung (z. B. durch handbetätigte Spannfutter) muss verhindert sein, dass der Spannschlüssel im Spannzeug vergessen wird und dabei die Hauptspindel anlaufen kann.

Lösungen, die dies verhindern, sind z. B.

mit dem Hauptspindelantrieb verriegelte Futterschutzhaube, die bei stecken gebliebenem Spannschlüssel nicht geschlossen werden kann,

codierte Positionsabfrage auf Vorhandensein des Spannschlüssels an einem sicheren Ort (eine derartige Schaltung darf nicht auf einfache Weise überbrückbar sein, z. B. durch einen Rundstahl gleichen Durchmessers),

selbstauswerfende federgespannte Spannschlüssel.

2.5.2.8

Aufspannen und Bearbeiten von exzentrischen Rohlingen bzw. Werkstücken

Bei schweren Werkstücken mit großer Exzentrizität (keine zentrale Schwerpunktlage) können bei Dreharbeiten so große Unwucht- bzw. Fliehkräfte auftreten, dass ein ordnungsgemäßes Drehen nicht mehr möglich ist. Außerdem können die Spannzeuge überlastet werden, was zum Herausschleudern des Werkstücks aus der Werkstückaufnahme führen kann.

In diesen Fällen müssen geeignete Ausgleichsgewichte bestimmt werden (z. B. durch Berechnung), die zusammen mit dem Werkstück gerüstet werden müssen.

Für derartige Fälle sollte die Maschinensteuerung ein Softwareprogramm aufweisen, mit dessen Hilfe der Bediener die erforderlichen Ausgleichsgewichte nach Lage und Gewicht ermitteln kann.

Empfehlenswert ist auch der generelle Einbau eines Unwuchtsensors, der den Hauptspindelantrieb sicher stillsetzt, wenn der voreingestellte unveränderbare Grenzwert überschritten wird.

2.5.3

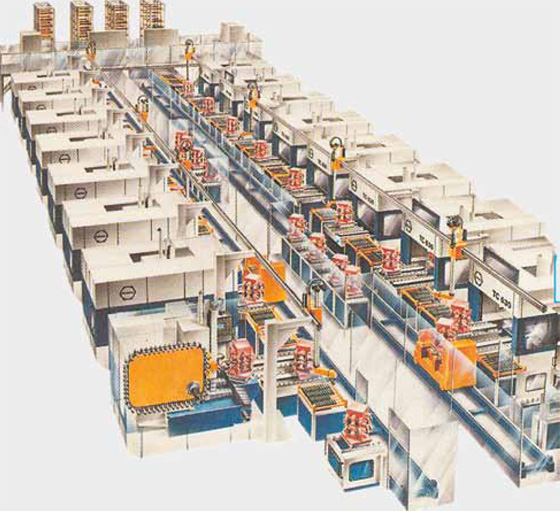

Automatisierte Fertigungssysteme

2.5.3.1

Konzeption

Automatisierte Fertigungssysteme unterscheiden sich von automatisierten Fertigungsmaschinen dadurch, dass viele Einzelsysteme zu einem großen System zusammengefasst werden. Alle Abläufe untereinander, wie Werkstücktransport und Folgefertigung sowie Werkstückwechsel und Werkzeugwechsel, erfolgen vollautomatisch.

Je besser die Planer die einzelnen Systeme in autonome Schutzzonen unterteilt haben, desto leichter lassen sich die einzelnen Systeme programmieren, testen, entstören und instand halten, ohne gleich immer das ganze System abschalten zu müssen. Dies setzt aber voraus, dass sich die Bediener in den Einzelsystemen ungefährdet bewegen können, weder von Anlagenteilen aus benachbarten Systemen gefährdet werden oder benachbarte Systeme, welche nicht abgeschaltet worden sind, erreichen können, ohne dass diese zwangsweise abgeschaltet werden.

2.5.3.2

Besondere Gefährdungen und Schutzmaßnahmen an Werkzeugwechselstationen

Für Arbeiten an Werkzeugwechselstationen während des Automatikbetriebes gelten besondere Schutzmaßnahmen. Bewegungen von Werkzeugmagazinen oder von Werkzeugwechslern müssen unterbunden werden, es sei denn, man sichert die Bereiche zusätzlich ab. Hier eignen sich insbesondere feste trennende Schutzeinrichtungen. Nur so ist der Weiterbetrieb während der Anwesenheit von Bedienern erlaubt.

Bestückungsstationen für Werkzeugregale werden oft an den Systemgrenzen positioniert, wo sie die Fertigungsabläufe am wenigsten stören. Da Werkzeugwechsler mit sehr hohen Geschwindigkeiten verfahren (bis zu 50 m/min), müssen aufgrund diverser Gefährdungen Öffnungsklappen und Zugangstüren durch Positionsschalter stellungsüberwacht sein, die beim Öffnen alle Gefahr bringenden Bewegungen stillsetzen. Der Bearbeitungsvorgang kann nur fortgesetzt werden, wenn der Bediener von den Öffnungen aus keine Gefahrstelle erreichen kann.

Um die Werkzeuge in die Werkzeugaufnahme des Wechslers sicher einlegen zu können, sind ortsbindende Schutzeinrichtungen, z. B. Fußschalter, erforderlich. Mit der ersten Betätigungsstufe des Fußschalters erfolgt die Entriegelung der Werkzeugaufnahme, mit der zweiten Stufe der Weitertransport des Werkzeuges in den Wechsler. Der Wechsler selbst darf sich im geöffneten Zustand grundsätzlich nur mit reduzierter Geschwindigkeit bewegen lassen. Beim Loslassen des Fußschalters muss der Wechsler umgehend stehen.

Aufwändiger ist das Bestücken von zentralen Werkzeugstationen für große Fertigungssysteme. Oft verteilt ein Handlinggerät die einzelnen Werkzeuge auf mehrere hundert Speicherplätze und bestückt von dort aus die einzelnen Fertigungssysteme. Im Allgemeinen werden zur räumlichen Abtrennung dieser Wechsler Umzäunungen verwendet. Zum Bestücken befindet sich meist im Kopfbereich des Bedieners eine Werkzeugein- und -ausgabestation in der Umzäunung. Die notwendige, nicht hintertretbare Abtrennung zum Automatikbereich erfolgt durch ein Werkzeugregal. Mit dem Öffnen der Zugangstür zu dieser Station wird ein Positionsschalter im bestimmten Abstand vor dem Regal auf der Fahrbahn des Handlinggerätes aktiviert, welches jetzt nur noch Arbeiten in sicherer Entfernung in der Wechselstation erlaubt. Wird dieser bestimmte Abstand unterschritten, erfolgt eine geregelte Abschaltung ohne Not-Aus-Funktion.

2.5.3.3

Besondere Gefährdungen und Schutzmaßnahmen im Sonderbetrieb

Entstörungs- und Instandhaltungsarbeiten an Teilsystemen bedürfen der sorgfältigen Vorplanung, um möglichst geringe Unterbrechungszeiten des Gesamtsystems zu verursachen. Der Zugang zu den zu entstörenden Bereichen muss gefahrlos erfolgen, z.B. durch besondere Zugänge, kleine Brücken oder sichere Laufstege.

Innerhalb von abgeschalteten Teilsystemen darf nur gearbeitet werden, wenn die Instandhalter nicht in die benachbarten aktiven Anlagenteile gelangen können. Hierfür sind unter Umständen zusätzliche trennende Schutzeinrichtungen oder Einweglichtschranken vorzusehen. Bei der Verwendung von Einweglichtschranken an den Grenzen zwischen zwei Bereichen brauchen diese nur nach vorheriger Anmeldung des Instandhalters an der Steuerung zwangsläufig aktiviert werden. Für den Automatikbetrieb werden die Einweglichtschranken nach erfolgter Instandhaltung durch das Abmelden an der Steuerung abgeschaltet und ein flexibler Fertigungsablauf zwischen den Systemen ist wieder möglich.

Mit Einweglichtschranken können auch innerhalb von Systemen aktive Schutzzonen (z. B. Beobachten komplizierter Fertigungsvorgänge) im Automatikbetrieb abgesichert werden. Mit dem Deaktivieren der äußeren Schutzeinrichtungen wird zwangsweise ein innerer, ebenfalls durch Einweglichtschranken abgesicherter Bereich aktiviert, in dem der Bediener sich frei bewegen kann. Durchschreitet er eine Einweglichtschranke, schaltet diese die Anlage aus.

Gefährdungen am Werkzeugmagazin und Werkzeugwechsler sind ebenfalls zu berücksichtigen:

Bewegungen des Werkzeugmagazins und des Werkzeugwechslers (inklusive weiterer vorhandener Werkzeugtransporteinrichtungen) müssen durch feststehende trennende Schutzeinrichtungen gesichert sein. Diese müssen mechanisch stabil und zugriffssicher gestaltet sein.

Für das manuelle Bestücken des Werkzeugmagazins ist ein Schutzfenster (ggf. Schutztür) mit einer Überwachungsschaltungvorzusehen. Bei geöffnetem Schutzfenster/-tür muss der Antrieb des Werkzeugmagazins und der Antrieb des Werkzeugwechslers zwangsläufig stillgesetzt werden.

Bei nicht flurebenen Be- und Entladestellen sollten in Anbetracht der schweren Werkzeuge keine Treppen vorgesehen werden, sondern eine Hubarbeitsbühne. Diese sollte so groß dimensioniert sein, dass auch der Werkzeugwagen darauf genügend Platz findet.

2.5.4

Großwerkzeugmaschinen

2.5.4.1

Abgrenzung der Größe

Die unterschiedliche Größe von Werkzeugmaschinen bringt beim Bedienen auch entsprechend unterschiedlich große Gefahren und Risiken mit sich. Hauptursache ist, dass aus technologischen Gründen Bediener den Arbeitsbereich dieser Maschinen aufgrund ihrer Größe betreten müssen, um z.B. erforderliche Einrichtarbeiten durchführen zu können oder um auch während des Betriebs dieser Maschinen den Zerspanungsprozess ausreichend beobachten zu können.

Im Bild 2-43 ist ersichtlich, dass von der höhenverstellbaren Bedienbühne die Werkzeugbahn nicht ausreichend eingesehen werden kann. Der Bediener muss sich deshalb zeitweise im Arbeitsbereich der Maschine aufhalten.

Drehmaschinen mit NC-Steuerung und Drehzentren unterscheiden sich dadurch, dass Drehzentren zusätzlich automatisch arbeitende Werkzeugwechsler und Werkzeugmagazine aufweisen. Bei Drehmaschinen und Drehzentren besteht eine Abgrenzung zwischen normal großen Drehmaschinen und Großdrehmaschinen. Diese Festlegungen wurden in entsprechenden europäischen Normen getroffen, die auch als DIN-EN-Normen zur Verfügung stehen.

Große Horizontal-Drehmaschinen und -Drehzentren:

Spitzenweite > 2000 mm und

Außendurchmesser der Werkstückspanneinrichtung>500 mm

Vertikal-Drehmaschinen (Karussellmaschinen) und -Drehzentren:

Planscheibendurchmesser > 500 mm

Bei Bohrmaschinen, Fräsmaschinen und Bearbeitungszentren sind derzeit keine Abgrenzungsmerkmale hinsichtlich der Maschinengröße festgelegt.

2.5.4.2

Besondere mechanische Gefährdungen

Bei großen Werkzeugmaschinen ist es oft notwendig, dass Bediener den Arbeitsbereich dieser Maschinen betreten.

Gründe dafür sind z. B.:

Werkstücke mit dem Kran auf- und abspannen.

Werkzeuge durch Sichtkontrolle prüfen.

Werkstücke "Einrichten" bzw. mit Messuhr anfahren und dementsprechend Werkstücke ausrichten.

Kontrollmessungen mit unterschiedlichsten Messzeugen durchführen, um damit die abgearbeiteten Fertigungsgänge bzw. die Maßhaltigkeit zu überprüfen.

Einrichtbewegungen (Achsbewegungen) visuell steuern, um Kollisionen zwischen Maschine, Spindel, Werkzeug und Werkstück zu vermeiden.

Werkstück an mehreren Stellen mit rotierender Spindel bzw. Werkzeug vorsichtig anfahren bzw. "ankratzen", um die Lage des aufgespannten Werkstücks in der Maschine mit dem gespeicherten Bearbeitungsprogramm abzugleichen (Nullpunktfindung).

Zerspanungsprozess beobachten, insbesondere wenn ein neues NC-Programm bzw. ein anderes Werkstück auf die Maschine kommt und noch unklar ist, ob es zwischen Teilen der Maschine, Werkzeug oder Werkstück zu Kollisionen kommen kann; das NC-Programm kennt nicht alle Störkonturen.

Darüber hinaus muss immerwieder auch der Spanfluss beurteilt werden und die dabei entstehende Oberflächenqualität am Werkstück, besonders wenn es sich um die Endbearbeitung handelt (rechtzeitiges Erkennen von Rattermarken oder ob sich bei Werkzeugwechsel Absätze bilden usw.).

Einsatz der Maschine als konventionelle Maschine zu Bearbeitungszwecken, für welche keine NC-Programme erstellt werden.

Durch das Betreten der Arbeitsbereiche von Großmaschinen können erhebliche Quetsch- und Schergefahren aufgrund von Achsbewegungen (Aufspanntische, Werkzeugschlitten, Paletten usw.), Bewegungen von Werkzeugwechslern und Werkzeugmagazinen, Einzuggefahren durch rotierende Werkzeuge, Spannfutter, Planscheiben usw. entstehen.

Erhebliche Gefährdungen können auch durch wegfliegende Späne, wegfliegende Bruchstücke von gebrochenen Werkzeugen und ggf. von Kühlmitteln, die unter hohem Druck austreten, entstehen.

Sturzgefährdungen durch Glätte. Das Betreten der Arbeitsbereiche von Großmaschinen bringt von Fall zu Fall auch große Sturzgefahren mit sich, insbesondere wenn "nass" gearbeitet wird, d. h. bei Verwendung von Kühlemulsionen oder Schneidölen oderwenn Guss bearbeitet wird und Gussspäne aufgrund des Graphitgehalts ebenfalls zu glatten Aufspannbereichen oder glatten Werkstückoberflächen führen.

Sturzgefährdungen durch Stolperstellen, durch Aufspannelemente, Spannpratzen usw.

Absturzgefährdungen, wenn sich Bediener z. B. zu Messzwecken kurzzeitig auf hohen Werkstücken aufhalten oderwenn Maschinen in Gruben installiert sind, damit die Aufspannbereiche das Bodenniveau aufweisen.

Das Unfallgeschehen an Großwerkzeugmaschinen reicht von glimpflich verlaufenden Schnittverletzungen an scharfen Spänen und Schneiden von Werkzeugen bis zu tödlichen Verletzungen, z. B. durch Quetschgefahren an Portalmaschinen bei der Durchfahrt des Tisches mit aufgespanntem großen Werkstück durch das Maschinenportal.

2.5.4.3

Besondere Schutzmaßnahmen

Die Schutzmaßnahmen für Großwerkzeugmaschinen unterscheiden sich teilweise von Schutzmaßnahmen für normal große bzw. nicht begehbare Werkzeugmaschinen. Ursache dafür sind unterschiedliche Anforderungen der Maschinenbetreiber an diese Maschinen, beispielsweise

beabsichtigte Bearbeitung:

Außenbearbeitung,

Innenbearbeitung,

Mehrseitenbearbeitung (bis 5-Seitenbearbeitung),

Steuern der Maschine:

manuelles Steuern,

Steuern mithilfe von Zyklen und Unterprogrammen,

Steuern mit NC-Steuerung (Vollautomatikbetrieb),

ohne und mit Pendelbearbeitung (wechselseitige Bearbeitung),

Beladen der Maschine, z. B. durch Kran oder Gabelstapler usw.

Aus vorstehenden Gründen sind Großwerkzeugmaschinen häufig einsatzbezogen zu planen und zu beschaffen, da sie in der Regel nicht als Serienmaschinen, sondern als Einzelmaschinen mit kundenspezifischen Anforderungen/Funktionen betrieben werden. Hierzu bedarf es einer intensiven Zusammenarbeit zwischen Hersteller/Lieferer und Kunden/Betreiber vor der Auftragsvergabe, mit dem Ziel, nicht nur die maschinenspezifischen Funktionen, sondern auch ein angepasstes und dennoch vorschriftengerechtes Schutzkonzept in einem Lasten-/Pflichtenheft festzulegen. Geschieht dies nicht, kommt es später häufig zu vorschriftswidrigem Betreiben dieser Großmaschinen (mangelhaftes Bedienerkonzept).

2.5.4.3.1

Anforderungen an Arbeits- und Hubarbeitsbühnen

Folgende Anforderungen müssen Arbeitsbühnen und Hubarbeitsbühnen beim Einsatz an Großmaschinen erfüllen:

Arbeitsbühnen von Horizontal-Drehmaschinen müssen neben Geländern gegen Abstürzen einen besonders griffigen Bodenbelag und ergonomische Haltemöglichkeiten aufweisen, da der Bediener auf der Arbeitsbühne mitfahren muss und dadurch den Anfahrbeschleunigungen und Bremsverzögerungen ausgesetzt ist, da die Arbeitsbühne mit dem Bettschlitten/Support eine Einheit bildet.

Bei Horizontal-Drehmaschinen ist in unmittelbarer Nähe des Drehmeißels ein einstellbarer Spanabweiser erforderlich, damit der Bediener in Betriebsart 2 und 3 (ggf. offene Schutztür) vor Spänewurf oder Schnittverletzungen durch Späne geschützt ist.

Hubarbeitsbühnen an Bohr- und Fräswerken sollten mindestens 1,8 m hohe, feststehende und bewegliche trennende Schutzeinrichtungen, z. B. Schutzwände oder besser Kabinen mit Fenstern und Türen, aufweisen. Sichtscheiben sollten aus Polycarbonat bestehen und eine Scheibendicke von mindestens 8 mm haben.

Schutzfenster/Schutztüren zum Arbeitsbereich/Gefahrenbereich auf Arbeitsbühnen von Horizontal-Drehmaschinen müssen zur Absicherung des Automatikbetriebs mit Überwachungsschaltungen und Zuhalteeinrichtungen ausgerüstet sein.

Schutztüren von Hubarbeitsbühnen (insbesondere bei Vertikal-Drehmaschinen), die u. a. zum kurzzeitigen Übertreten auf große Werkstücke dienen, z. B. zu Kontroll- oder Messzwecken, müssen mit Überwachungsschaltungen und Zuhalteeinrichtungen ausgerüstet sein. Wenn von der Hubarbeitsbühne ein Überstieg auf große Werkstücke oder ein Betreten des Arbeitsbereichs von der Hubarbeitsbühne aus nicht notwendig ist, darf die Hubarbeitsbühne keine Schutztür aufweisen, die zum Arbeitsbereich der Maschine führt (in diesem Fall nur feste trennende Schutzeinrichtung).

Hubarbeitsbühnen an Vertikal-Drehmaschinen müssen in der horizontalen Ausschubrichtung in jeder Position sicher fixiert sein. Ausschubbewegungen dürfen nur im Einrichtbetrieb unter Verwendung eines Tippschalters ermöglicht werden. Automatikbetrieb darf nur freigegeben werden, wenn die Hubarbeitsbühne zuvor in die zurückgezogene Endlage gefahren wurde; diese Position muss überwacht sein.

Der Verfahrweg von Arbeitsbühnen an Horizontal-Drehmaschinen muss längsseits durch eine ca. 1.000 mm hohe Barriere oder Umzäunung gesichert werden. An den Enden des Verfahrwegs muss noch ein Sicherheitszuschlag für die erforderliche Gesamtlänge der Barriere von je 500 mm gemacht werden. Mit dieser Schutzmaßnahme können Quetschgefahren und Beschädigungen an der Arbeitsbühne vermieden werden, die z. B. durch im Verfahrweg der Arbeitsbühne abgestellte Materialbehälter, gelagerte Werkstücke und dergleichen entstehen können.

Als Alternative zur Längsbarriere können auch zu beiden Seiten an den über das Drehmaschinenbett hinausragenden Teilen der Arbeitsbühne Schaltpuffer/Bumper angebracht werden. Sie sind so zu konzipieren, dass der Nachlaufweg der Arbeitsbühne zu keinen Quetschgefahren führen kann. Ihre maximale, kurzzeitige Schaltkraft (= 0,5 s) darf 400 N nicht überschreiten.

Hubarbeitsbühnen müssen aus jeder Arbeitsstellung heraus jederzeit verlassen werden können (z. B. über eine ortsfeste Steigleiter).

Hubarbeitsbühnen mit einer Hubhöhe von über 3.000 mm sind prüfpflichtige Einrichtungen (Anhang IV der 9. Verordnung zum Produktsicherheitsgesetz - Maschinenverordnung). Es ist deshalb vom Hersteller eine EG-Baumusterprüfbescheinigung vorzulegen bzw. in der Konformitätsbescheinigung muss eine notifizierte Prüf- und Zertifizierungsstelle vermerkt sein.

2.5.4.3.2

Anforderungen an trennende Schutzeinrichtungen

Aufgrund der Gefahr von herausschleudernden Werkstücken, Spänen, Werkzeugbruchstücken und Kühlmitteln kommen zur Absicherung dieser Gefahrenbereiche nur trennende Schutzeinrichtungen in Betracht, die folgende Anforderungen erfüllen müssen:

Trennende Schutzeinrichtungen sind gemäß EN 953 auszuführen (u. a. Stabilitätsanforderungen). Bei Großdrehmaschinen ist ein Rückhaltevermögen von mindestens 3.000 J nachzuweisen. Dieses Rückhaltevermögen ist erreichbar durch Verwendung von

3 mm Stahlblech,

8 mm Polycarbonat für Sichtscheiben.

Bei großen Scheiben ist es empfehlenswert, aus Stabilitätsgründen eine höhere Scheibendicke als 8 mm zu wählen (10 mm oder 12 mm). In den Abmessungen müssen trennende Schutzeinrichtungen den Anforderungen von EN ISO 13857 entsprechen, um einen ausreichenden Zugriffsschutz zu gewährleisten.

Die Werkstückspanneinrichtung (z. B. Kraftspannfutter, Planscheibe) an Horizontaldrehmaschinen muss durch eine Schutzhaube gesichert sein. Die Schutzhaube ist entweder mit einem seitlichen Fenster zu versehen, um einen ausreichenden Zugang zu den Spannbacken für Rüstzwecke zu haben oder sie ist als Schiebehaube zu konzipieren. Die Schutzhaube ist mit dem Hauptspindelantrieb zu verriegeln.

Schutztüren zu allen Gefahrenbereichen, die betreten werden können, z. B. zu Reinigungszwecken, Störungssuche usw. und die unübersichtlich sind, müssen neben der Überwachungseinrichtung zusätzlich aufweisen:

abschließbaren Quittiertaster außerhalb des Gefahrenbereichs oder

mechanische Blockiermöglichkeit der Schutztür in Offenlage, z. B. durch ein persönliches Vorhängeschloss

2.5.5

High Speed Cutting Maschinen (HSC-Maschinen)

2.5.5.1

Sicherheit bei der HSC-Bearbeitung

Die Hochgeschwindigkeitszerspanung - HSC-Bearbeitung (High Speed Cutting) - wird wegen ihrer technologischen und wirtschaftlichen Vorteile in zunehmendem Umfang eingesetzt, und zwar nicht nur in der Serienfertigung von Großunternehmen, sondern auch besonders in der Kleinserien- und Einzelfertigung in mittleren und kleineren Unternehmen.

Die HSC-Bearbeitung birgt aber auch ein erhebliches Risiko in sich. Für einen wirksamen Arbeits- und Gesundheitsschutz sind deshalb besondere Maßnahmen erforderlich.

2.5.5.2

Besondere Gefährdungen

Eine Beurteilung der Arbeitsbedingungen an einer HSC-Fräsmaschine ergibt, dass die Mehrzahl der auftretenden Gefährdungen in ihrer Art und Ursache identisch mit denen an Maschinen zur konventionellen Bearbeitung sind. Ein Unterschied besteht jedoch aus der bei der HSC-Bearbeitung wesentlich höheren Prozessdynamik, die um das Fünf- bis Zehnfache größer ist als bei der konventionellen Zerspanung.

Neben diesen mechanischen Gefährdungen bestehen weitere, für die HSC-Bearbeitung spezifische, Gefährdungen:

- 1.

Herausschleudern von Massen mit hoher Energie

Teile bzw. Bruchstücke des Werkzeuges

Teile bzw. Bruchstücke der Werkzeugspannsysteme

Freisetzen des Werkstückes

Späne

- 2.

Verkürzung der Reaktionszeiten wegen hoher Prozessgeschwindigkeiten

zur Vermeidung von Kollisionen, z. B. von Werkzeug und Werkstück

zum Verlassen der Gefahrenzone

- 3.

Freisetzen gesundheitsgefährdender Stoffe durch hohe Prozessgeschwindigkeit und thermische Belastung

Aerosol- und Dampfbildung von Kühlschmierstoffen

in Abhängigkeit vom Werkstückwerkstoff lungengängige Fasern und Stäube, speziell bei der Trockenbearbeitung

Reaktionsprodukte des Werkstückwerkstoffes durch thermische Zersetzung der Späne, speziell bei der Bearbeitung von Kunststoffen und Faserverbundstoffen

- 4.

Brand- und Explosionsgefahr

durch Schmiermitteldämpfe

bei der Bearbeitung von Magnesium und magnesiumhaltigen Legierungen

2.5.5.3

Besondere Schutzmaßnahmen

Um die Sicherheit bei der HSC-Bearbeitung zu gewähren, müssen den Gefährdungen entsprechende Schutzmaßnahmen in folgender Rangfolge getroffen werden:

1. Unmittelbare Maßnahmen

zur Vermeidung der Gefahr, z. B. durch konstruktive und organisatorische Maßnahmen zur Bauteilsicherheit. Das bedeutet unter anderem auch, dass ausschließlich Werkzeuge und Werkzeug- bzw. Werkstückspannsysteme verwendet werden, die für die extremen Drehzahlen geeignet sind.

Beim HSC-Fräsen kann dies insbesondere durch folgende Maßnahmen sichergestellt werden:

Ausschließlich Einsatz von Fräswerkzeugen, die den Sicherheitsanforderungen entsprechen.

Beim Einsatz von Schaftwerkzeugen ausschließlich solche aus Vollhartmetall oder Werkstoffen mit noch geringerer elastischer und plastischer Verformbarkeit verwenden.

Fachgerechte Montage zusammengesetzter Werkzeuge und modularer Werkzeugsysteme (z. B. vom Hersteller festgelegte Anzugsmomente für Schrauben einhalten, Befestigungsschrauben nicht mehrfach verwenden, Gewinde mit Kupferpaste behandeln, um bei gleichen Anzugsmomenten die maximale Vorspannung zu erreichen, Fügestellen sorgfältig reinigen und entfetten, um reproduzierbare Reibungsverhältnisse sicherzustellen).

Nach der Montage Feinwuchten des kompletten Werkzeugs.

2. Mittelbare Maßnahmen

zur Sicherung gegen Gefahren, z. B. durch die Anordnung von Schutzeinrichtungen, die den hohen auftretenden Energien in jeder Situation standhalten. Allgemeine Anforderungen an die Beschaffenheit trennender Schutzeinrichtungen sind in der EN 953 festgelegt. Für Dreh-, Fräs-, Bohrmaschinen und Bearbeitungszentren liegen spezielle Produktnormen vor. Zu den vorliegenden Normen gehören die EN 12415 und 12417, welche zzt. in eine Norm zusammengefasst werden. In ihnen werden Anforderungen an die Rückhaltefähigkeit solcher Einrichtungen und die zur Prüfung anzuwendenden Verfahren beschrieben.

Bei Neuinvestitionen sollte überprüft werden, ob die Schutzeinrichtungen entsprechend diesen Normen konzipiert und ausgeführt wurden. Bei der Nachrüstung bestehender Anlagen mit HSC-Spindeln muss die Rückhaltefähigkeit der vorhandenen Schutzeinrichtungen überprüft werden. Eine wesentliche Schwachstelle hierbei sind häufig die verwendeten Sichtscheiben. Hier sind Werkstoffe, Materialstärke, Alterungszustand und Einbauart von entscheidendem Einfluss.

3. Hinweisende Maßnahmen

durch Unterweisungen für das Bedienpersonal. Diese müssen in angemessenen Zeitabständen wiederholt werden, um das Gefahrenbewusstsein in ausreichendem Maß zu erhalten.