Abschnitt 4.2 - 4.2 Berechnungsbeispiele für Durchlauftrockner

4.2.1

Beispiel 1: Berechnung des Mindestabluftvolumenstromes für einen 2-Zonen-Durchlauttrockner (siehe Abschnitt 2.6)

In einem 2-Zonen-Durchlauftrockner sollen Stahlblechteile unterschiedlicher Oberflächengröße bei einer Trocknungstemperatur von 160 °C getrocknet werden. Der maximale Lösemitteldurchsatz beträgt 48 kg/h, wenn im ungünstigsten Fall nur große Teile durchgesetzt werden. Zwischen Beschichten und Trocknen liegt eine Abdunstzeit von 10 min. Der Lüftungsbeiwert des Trockners beträgt f = 1. Nach Kenntnis von Temperaturverlauf und Abdunstverhalten der Lösemittel ist anzunehmen, daß 90 % der Lösemittel in der 1. Trocknungszone und 10 % der Lösemittel in der 2. Trocknungszone abdunsten. Die untere Explosionsgrenze des verwendeten Lösemittelgemisches ist nicht exakt bekannt und daher mit 40 g/m3 anzusetzen. Der Sicherheitsfaktor kzul beträgt 0,5.

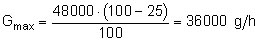

Unter Berücksichtigung der Vortrocknungsverluste von 25 % bei 10 min ergibt sich als maximaler Lösemitteldurchsatz

und damit

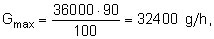

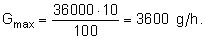

für die 1. Trocknungszone

für die 2. Trocknungszone

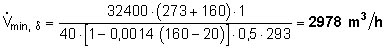

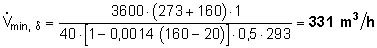

Der Mindestabluftvolumenstrom bei Trocknungstemperatur ergibt sich aus Gleichung (6)

für die 1. Trocknungszone

für die 2. Trocknungszone

4.2.2

Beispiel 2: Berechnung des höchstzulässigen Lösemitteldurchsatzes (siehe Abschnitt 2.10)

In einem Durchlauftrockner sollen bedruckte Gewebebahnen bei einer Trocknungstemperatur von 150 °C getrocknet werden. Als Lösemittel wird dabei Testbenzin 145/200 eingesetzt. Der Mindestabluftvolumenstrom beträgt 24060 m3, gemessen bei Trocknungstemperatur.

Welche Menge an Testbenzin 145/200 darf stündlich maximal in den Durchlauftrockner eingebracht werden?

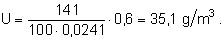

Als Sicherheitsfaktor ist kzul = 0,5 und als Lüftungsbeiwert f =1 einzusetzen. Die untere Explosionsgrenze bei 20 °C (293 K) liegt für Testbenzin 145/200 bei einer Volumenkonzentration von 0,6 %, die mittlere molare Masse ist 141.

Die Volumenkonzentration in % (Vol.-%) der unteren Explosionsgrenze wird in g/m3 umgerechnet:

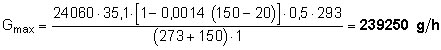

Entsprechend Gleichung (7) ist dann

Somit dürfen stündlich maximal 239,25 kg Testbenzin 145/200 in den Durchlauftrockner eingebracht werden.

4.2.3

Beispiel 3: Berechnung des notwendigen Mindestabluftvolumenstromes (siehe Abschnitt 2.6)

In einer Durchlauftauch- und Trocknungsanlage mit Abdunststrecke sollen Stahlteile beschichtet und getrocknet werden. Der Mindestabluftvolumenstrom ist zu berechnen.

Es werden stündlich 32 kg Lack mit einem Lösemittelmassenanteil von 45 % verarbeitet. Das Trockengut durchläuft nach dem Tauchen eine Abdunststrecke in einer Durchlaufzeit von 20 min. Dabei tropfen stündlich 0,6 kg Lack (Festkörpergewicht) ab. Vom Trockner werden 10 % der in der Abdunststrecke freiwerdenden Lösemittel angesaugt. Die Trocknungstemperatur ist 200 °C.

Die untere Explosionsgrenze des Lösemittels ist nicht bekannt und somit gleich 40 g/m3 zu setzen. Der Sicherheitsfaktor kzul = 0,5 und der Lüftungsbeiwert f = 1.

Die gesamte stündlich in den Trockner gelangende Lösemittelmenge entspricht damit der in 32 kg Frischlack enthaltenen Lösemittelmenge, vermindert um 90 % der in der Abdunststrecke freiwerdenden Lösemittelmenge. Diese setzt sich zusammen aus dem Vortrocknungsverlust und dem in dem abtropfenden Lack (0,6 kg Festkörpersubstanz) enthaltenen Lösemittel.

Der abtropfende Lack enthält 0,6 kg Festkörper, dem entsprechen bei einem Lösemittelmassenanteil von 45 % im Lack 0,49 kg Lösemittel.

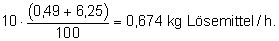

Der abtropfende Lack enthält 0,6 kg Festkörper, dem entsprechen bei einem Lösemittelmassenanteil von 45 % im Lack 0,49 kg Lösemittel. Die abtropfende Lackmenge ist damit 1,09 kg. Auf den Teilen bleiben 30,9 kg Frischlack, der 13,9 kg Lösemittel enthält. In der Abdunststrecke entweichen davon nach Abschnitt 2.12 bei 20minütiger Vortrocknungszeit 45 %; der Vortrocknungsverlust beträgt also 6,25 kg Lösemittel. Von dieser Menge und von dem im abtropfenden Lack enthaltenen Lösemittel werden 10 % vom Trocknerbelüftungssystem angesaugt, das sind

Diese kommen zusätzlich in den Trockner. Damit ist die gesamte, in den Trockner gelangte Lösemittelmenge

Gmax = (13,90 − 6,25) + 0,674 = 8,32 kg/h.

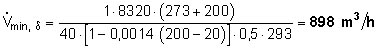

Gemäß Gleichung (6) ist

Damit müssen mindestens 900 m3/h bei 200 °C Ablufttemperatur gemessen werden.