Abschnitt 9.1 - 9 Trennen

9.1 Spanende Bearbeitung von Kunststoffen

Viele Kunststoffe lassen sich sägen, drehen, bohren, fräsen, feilen, schneiden, hobeln und gewindeschneiden. Ihre Bearbeitung ähnelt der von Metallen. Die notwendigen Werkzeuge sind in fast allen Schulwerkstätten zu finden. Bei allen zerspanenden Verfahren muss berücksichtigt wer den, dass die Wärmeleitfähigkeit der Kunststoffe nur einen Bruchteil der von Metallen beträgt. Man muss daher mit

relativ geringer Schnittgeschwindigkeit,

großem Vorschub und

großen Spanquerschnitten arbeiten.

Im Werk- bzw. Technikunterricht wird überwiegend mit Plexiglas (PMMA) 3 bis 5 mm und Polystyrol (PS) gearbeitet. PMMA gibt es in den Ausführungen XT (extrudiert) oder GS (gegossen). Aufgrund der unterschiedlichen Herstellungsverfahren haben beide Kunststoffe völlig unterschiedliche Werkstoffeigenschaften. GS-Material ist oberflächenberuhigt und lässt sich daher besonders gut bohren, sägen, schleifen, polieren. Da XT-Material nach dem Extrudieren abgeschreckt wird, hat es Oberflächenspannungen und lässt sich nicht so gut bearbeiten (siehe Literaturverzeichnis/Linkliste - Überschrift "Kunststofffertigungstechniken - Praxisvideos").

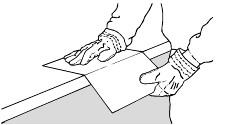

Anreißen und brechen

Kunststoffe können mit dem Bleistift oder, je nach weiterer Bearbeitung, mit der Reißnadel angerissen werden. Dünnes Plattenmaterial aus PS und modifizierten PS (z. B. ABS) und PMMA (bis 3 mm Dicke und 40 cm Länge der Brechkante) kann nach dem Anreißen umgeknickt und abgebrochen werden. Am besten die Rohplatte mit Zwingen am Werktisch (Frottee-Handtuch unterlegen, damit keine Abdrücke entstehen!) fixieren und die Schnittlinie anzeichnen oder sofort mit einen Glasschneider min. 1 mm tief anritzen. Die Platte mit der Sollbruchstelle nach oben über die Tischkante legen und brechen (Abb. 7). Dabei kann mit einer Holzleiste gearbeitet werden, die den Druck gleichmäßig über die gesamte Länge des Ritzes verteilt. Beim Brechen können Stücke absplittern - daher Schutzbrille mit Seitenschutz aufsetzen und Schutzhandschuhe tragen (Abb. 8). Um die Verletzungsgefahr zu vermindern, muss der entstehende Grat entfernt werden, wozu sich eine Ziehklinge oder spezielle Kunststoffentgrater besonders eignen (Abb. 9). PMMA mit mehr als 3 mm Dicke sollte gesägt werden (siehe Hinweise beim Kapitel "Sägen").

Abb. 7

Brechen einer Kunststoffplatte

Abb. 8

Schutzbrille mit Seitenschutz

Abb. 9

Entgratungsmesser mit Drehklinge

Raspeln und feilen

Die Bearbeitung der thermoplastischen Kunststoffe ist problemlos mit in der Schule üblichen Metall- oder Holzfeilen möglich. Auch nicht zu grobe Raspeln und Surformfeilen können eingesetzt werden. Feilen sollten den Hieb 3 entsprechen. Beim Einspannen der Werkstücke sollte auf die Verwendung weicher Zwischenlagen (Filz, Pappe) geachtet werden, da die Materialoberfläche sonst leidet. Zudem ist ein Einspannen nahe der Spannbacken notwendig, um Vibrationen und damit ein Brechen/Umbiegen der Kunststoffe zu verhindern.

Bohren

Da Plexiglas ein schlechter Wärmeleiter ist, darf nur mit geringer Drehzahl und geringem Vorschub gebohrt werden. Wichtig ist, dass nicht in Hohlräume gebohrt werden darf, da das Material sonst splittern kann. Es lässt sich mit Universalbohrern, besser aber mit Kunststoffbohrern bohren (Abb. 10). Letztere haben eine langgezogene Spannut. Hier kann sich auf langem Weg der Span abkühlen und verklebt nicht mit dem Bohrer; hinzu kommt der Anschliff an der Bohrerspitze mit 60°-90°.

Abb. 10

Kunststoffbohrer

Es können Kunststoffe mit handelsüblich angeschliffenen HSS-Bohrern oder mit Bohrern aus normalem Werkzeugstahl (CV-Stahl) bearbeitet werden.

Das Ankörnen der Bohrungsmittelpunkte ist nur bei schlagzähen Kunststoffen möglich, da sprödes Material platzen kann. Bei spröden Kunststoffen kann man mit einer Reißnadel den Bohrungsmittelpunkt per Hand ankörnen.

Bezüglich Drehzahl und Vorschubgeschwindigkeit lässt sich folgende Faustregel aufstellen: Es wird mit 50 % der für Buntmetall üblichen Drehzahl oder langsamer gebohrt, um eine Überhitzung des Werkstücks zu vermeiden. Der Bohrer soll öfter aus dem Bohrloch angehoben werden, um den Spanabfluss zu verbessern.

Wird mit höheren Bohrgeschwindigkeiten gearbeitet, ist das Material mit Wasser zu kühlen; dies gilt auch bei Platten über 5 mm Dicke oder großen Bohrlochdurchmessern. Für das Bohren sollten Tisch- oder Ständer-Bohrmaschinen verwendet werden, die Bohrungen sind anschließend anzusenken. Auch beim Einsatz von Lochsägen für große Bohrungen sollte mit Kühlung gearbeitet werden.

Fräsen

Beim Fräsen von thermoplastischen Kunststoffen sollten Werkzeuge mit wenigen Schneiden verwendet werden. Damit die Wärme ausreichend mit den Spänen abgeführt werden kann, wird mit großem Vorschub, großer Schnitttiefe und geringer Schnittgeschwindigkeit gearbeitet, sodass große Späne entstehen.

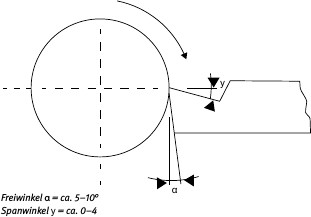

Drehen

Ähnlich wie bei Metallen sollte das Werkstück vor dem Einspannen auf eine annähernd zylindrische Form gebracht werden. Der Spanwinkel des Drehstahls sollte 0-4 ° betragen, der Freiwinkel 5-10 °. Zur Wärmeabfuhr werden große Spanquerschnitte mit hohem Vorschub und großer Schnitttiefe erzeugt (siehe Abb. 11).

Abb. 11

Skizze eines Spanwinkels/Freiwinkels am Drehstahl

Sägen

Zum Sägen von Thermoplasten eignen sich alle in der Holzbearbeitung üblichen Maschinen oder Handsägen. Die dabei während des Arbeitsvorgangs entstehende Reibungswärme kann jedoch leicht zur Überhitzung der Schnittstellen führen. Vielzahnige Sägeblätter sind daher für die Bearbeitung besser geeignet. Beste Ergebnisse werden auf der Kreissäge jedoch mit hartmetallbestückten, fein gezahnten Sägeblättern bei hoher Schnittgeschwindigkeit erzielt. Zu beachten ist jedoch, dass Kreissägen nur von fachkundigen Lehrkräften genutzt werden dürfen! Für die Schülerinnen und Schüler können Handwerkzeuge wie Laubsägen, geschärfte Feinsägen oder elektrische Dekupiersägen im Unterricht eingesetzt werden (Abb. 12). In der Anlage 2 finden Sie die Tabelle Tätigkeitsbeschränkungen für Schülerinnen und Schüler.

Beim Sägen von PMMA sollte die Schutzfolie nicht entfernt werden, um die Oberfläche zu schützen. Um das Ausreißen am Sägeschnitt zu vermeiden, kann von unten auf die Platte ein Tesafilmstreifen geklebt werden, der beim Sägen mit durchgeschnitten wird.

Plexiglas bis 3 mm lässt sich hervorragend mit der Laubsäge bearbeiten. Wichtig ist ein relativ feines Sägeblatt (Größe 3). Aufgrund der geringen Wärmeleitung sollte man gleichmäßig, mit geringem Vorschub sägen, um ein Verkleben des Sägeblattes zu vermeiden.

Abb. 12

Arbeiten an der Dekupiersäge

Schleifen

Das Schleifen thermoplastischer Kunststoffe kommt in der Regel nur dann in Frage, wenn Bearbeitungsspuren, die auf fehlerhafte Arbeitsgänge zurückzuführen sind, beseitigt werden müssen. Es kann von Hand und mit Band-, Rotations- oder Schwingschleifer gearbeitet werden. Geschliffen wird mit immer feiner werdender Körnung. Der letzte Schliff wird mit der Körnung 600 und nass ausgeführt. Eine Überhitzung des Werkstücks ist zu vermeiden, da sonst unbefriedigende Arbeitsergebnisse an den Schnitträndern entstehen - außerdem können gesundheitsschädliche Zersetzungsprodukte entstehen.

Polieren

Besonders gute Oberflächen erhält man durch Polieren. Auch hier ist eine Überhitzung des Kunststoffs zu vermeiden: Der Anpressdruck beim Arbeiten sollte daher möglichst gering sein.

Die Kanten und Flächen von Werkstücken können mit einer Polier- oder Schwabbelscheibe geglättet werden. Das Poliermittel, Wachs, Polierpaste oder lösemittelfreie Autopolitur wird vorher mit einem weichen Tuch aufgetragen (Abb. 13).

Abb. 13

Polieren einer Oberfläche

Bei der Arbeit mit einer stationären Poliermaschine (Schleifbock) ist darauf zu achten, diese fest auf einen Tisch zu installieren und das Zuleitungskabel fachgerecht zu verlegen, so dass es nicht in die rotierenden Scheiben gelangen kann. Die Maschine ist zudem so im Werkraum aufstellen, dass evtl. losgelassene Teile keine Menschen treffen.

Festspannen

Um ein Rotieren kleiner Werkstücke zu verhindern, sollte man sich eine Bohrhilfe bauen, die mit dem Werkstück unter dem Bohrer hin- und hergeschoben werden kann. Das Brett unter dem Werkstück kann ausgetauscht werden und liegt etwas tiefer als der Rand der Bohrhilfe auf. Dadurch wird ein zusätzlich mögliches Rotieren des Werkstücks verhindert. Das Werkstück wird mit einer Kleinstschraubzwinge gehalten. Um ein Verkratzen zu vermeiden, sollte Pappe zwischengelegt werden. Zu achten ist darauf, dass sich kein Hohlraum unter der Bohrung befindet. Dadurch werden Durchbiegungen verhindert oder ein herausbrechen von Teilen vermieden.

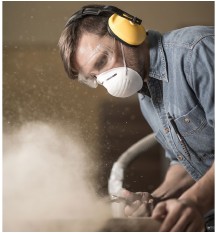

Abb. 14

Sägearbeiten mit Feinstaubfiltermaske

Abb. 15

Arbeiten am Heißdrahtschneider

Spanende Bearbeitung von Duroplasten

Diese Werkstoffe bestehen überwiegend aus Kunstharzen als Bindemittel und Füllstoffen bzw. Verstärkungsmaterialien, die u.a. mineralische Bestandteile oder Glas- bzw. Kohlefasern enthalten.

Duroplaste können mit den üblichen Verfahren mechanisch bearbeitet werden, das Schneiden von Gewinden ist jedoch schwierig (Abhilfe: Einbetten von Muttern, sogenannte Inserts).

Die Spanabfuhr der spröde-brüchigen Duroplaste bereitet keine Probleme, sodass auch feinzahnige Werkzeuge zum Einsatz kommen können. Durch die Füllstoffe werden die Standzeiten der Werkzeuge jedoch außerordentlich verkürzt, so dass man in der industriellen Fertigung diamantbestückte Werkzeuge verwendet. Die Anschaffung solcher Spezialwerkzeuge kommt für die Schule in der Regel nicht in Frage, da diese sehr teuer sind. Für Arbeiten an der Kreissäge sind hartmetallbestückte Sägeblätter ausreichend.

Füllstoffe oder Pigmente, die bei der mechanischen Bearbeitung von Duroplaste frei werden, können durch die dabei entstehenden Stäube die Gesundheit gefährden. Dies gilt insbesondere für mineralische Füllstoffe mit quarzhaltigen Anteilen (silikogener Staub). Deshalb soll bei größeren Vorhaben die Bearbeitung möglichst nass erfolgen. Falls das nicht möglich ist, muss eine wirksame Absaugung der Stäube erfolgen und Feinstaubfiltermasken (Schutzstufe FFP2) im Unterricht verwendet werden (Abb. 14). Die Sicherheitsdatenblätter der Kunststoff-Herstellungsunternehmen sind zu beachten. Arbeitsräume müssen gut gelüftet werden, offene Flammen und Zündquellen sowie das Rauchen ist verboten. Für die Bearbeitung von CFK Materialien finden Sie im Anhang "Literatur/Linkliste" unter Gefährdungsbeurteilung die DGUV Information FB HM-074 "Bearbeitung von CFK Materialien".