Abschnitt 3.1 - 3.1 Ansetzen

Beim Ansetzen werden flüssige und feste Rohstoffe in einem definierten Mischungsverhältnis homogenisiert.

3.1.1 Zugeben flüssiger Rohstoffe

Die flüssigen Rohstoffe zur Herstellung von Beschichtungsstoffen werden in der erforderlichen Menge und in einer bestimmten Reihenfolge in mit Rührwerken versehene Mischgefäße gegeben und solange gerührt, bis eine homogene Mischung vorliegt.

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Beim Zugeben von Rohstoffen aus Fässern, Eimern und Kannen können Beschäftigte durch häufiges Anheben und Halten der Lasten gesundheitlich geschädigt werden.

Bei Dosierungen in versenkte Behälter besteht die Gefahr, durch die Öffnung zu stürzen.

Wenn Stoffe auslaufen, besteht die Gefahr des Ausrutschens auf den benetzten Flächen.

Bei der Zugabe flüssiger Rohstoffe können Personen durch Spritzer, Schwalle, Gase und Dämpfe mit Gefahrstoffen kontaminiert werden.

Verschüttete oder auslaufende Flüssigkeiten können auf großer Fläche verdampfen und zu einer Gesundheitsgefährdung führen.

Beim Umgang mit entzündbaren Flüssigkeiten können sich explosionsfähige Gas-Luftgemische bilden.

| Maßnahmen |

|---|

Ergonomie

Beziehen Sie Rohprodukte in möglichst kleinen Gebindeeinheiten.

Setzen Sie beim Eingießen aus Transportbehältern bewegliche Hebehilfen ein (z. B. Fassmanipulator, Fasskippvorrichtungen).

Unterweisen Sie Ihre Beschäftigten über die richtige Körperhaltung (z. B. Heben mit möglichst gerader Wirbelsäule, Last möglichst nah am Rumpf halten, Heben und Tragen mit verdrehtem Oberkörper vermeiden).

Sturz auf der Ebene, Ausrutschen, Stolpern

Sehen Sie für Schlauchleitungen Befestigungsmöglichkeiten am Kesselrand vor.

Lassen Sie herumliegende Gegenstände umgehend beseitigen.

Schläuche nach Gebrauch so ablegen, dass nichts auslaufen kann.

Sorgen Sie für eine ausreichende Beleuchtung des Arbeitsbereiches.

Abb. 2

Betriebliche Zapfstelle

Abb. 3

Befestigung einer Schlauchleitung am Kesselrand

Abb. 4

Schutzgitter an der Einfüllöffnung eines Behälters

Abb. 5

Körper- und Augennotdusche

Absturz

Sichern Sie Behälteröffnungen durch Umwehrungen oder eingebaute Gitterroste (hier haben sich Gitterweiten von maximal 30 × 30 cm bewährt).

Gefahrstoffe

Sichern Sie alle Gefäße gegen Wegrollen und Umkippen.

Installieren Sie Auffangvorrichtungen wie Auffangwannen, Tropfbleche und stellen Sie Aufsaugmittel wie Blähglimmer oder Kieselgur bereit, um die Ausbreitung von etwaigen Leckagen schnellstmöglich zu verhindern.

Verwenden Sie, um Kontakt zu Gefahrstoffen zu vermeiden, möglichst geschlossene Zugabesysteme (z. B. Rohrleitungen) oder saugen Sie freiwerdende Substanzen an der Entstehungs- bzw. Austrittsstelle ab.

Decken Sie Mischbehälter und Vorratsgefäße möglichst ab, um Verdunstungen zu vermeiden.

Vermeiden Sie Toträume in Vorratsbehältern und Zuleitungen.

Achten Sie durch Einbringen der Flüssigkeiten an tief gelegener Stelle oder entlang der Behälterwand darauf, dass diese möglichst nicht verspritzen.

Damit Sie Lecks und Undichtigkeiten frühzeitig erkennen, führen Sie regelmäßige Sichtprüfungen durch.

Achten Sie bei der Begleitheizung an Zuleitungen und Vorratsgefäßen bei hochviskosen Flüssigkeiten darauf, dass die Temperatur des Heizmediums steuerbar und die maximale Oberflächentemperatur des Außenmantels begrenzt ist.

Verhindern Sie durch Dosierarmarturen mit automatischer Abschaltung eine Überfüllung der Behälter.

Installieren Sie Not-Halt-Einrichtungen an kraft-betätigten Ventilen oder sehen Sie nachgeschaltete Handventile vor.

Installieren Sie für Notfälle in der Nähe der Arbeitsplätze mit Kontaminationsgefahr Körper- und Augennotduschen.

Sorgen Sie durch regelmäßige Prüfungen dafür, dass Körper- und Augennotduschen stets funktionsfähig sind.

Brand- und Explosionsschutz

Verhindern Sie beim Umgang mit entzündbaren Flüssigkeiten die Entstehung gefährlicher explosionsfähiger Atmosphäre, beispielweise durch Installation von Absaugungen möglichst nahe an der Entstehungsstelle, Lüftung oder Inertisierung.

Ist dies nicht oder nicht vollständig möglich, nehmen Sie eine Zoneneinteilung vor und legen geeignete Maßnahmen fest (Zündquellenvermeidung, konstruktiver Explosionsschutz).

Erstellen Sie ein Explosionsschutzdokument.

3.1.2 Zugeben fester Rohstoffe

Feste Rohstoffe wie Farbpigmente, Bindemittel, Füllstoffe und Additive werden aus Behältnissen wie Säcken und FIBC ("Big Bags") meist direkt in die Mischbehälter eingefüllt. Dies geschieht oftmals bei laufendem Rührwerk, um Zusammenballungen zu vermeiden.

| Pulverlacke Für die Herstellung von Pulverlacken werden überwiegend pulverförmige oder pulverisierbare Rohstoffe (z. B. Chips oder Granulat) eingesetzt. Üblich ist auch der Einsatz von vorgefertigten Master-batches, die als Pulver oder staubarme Chips vorgelegt werden. Die festen Bindemittel und Härter (z. B. Epoxy-, Polyurethan- oder Polyesterharze) werden vorzerkleinert und mit Pigmenten, Füllstoffen, Katalysatoren und Additiven vermischt. |

|---|

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Beim Zugeben von Feststoffen aus Säcken oder schweren Gebinden können Beschäftigte durch häufiges Anheben und Halten der Lasten gesundheitlich geschädigt werden.

Beim Öffnen der Säcke mit Messern besteht die Gefahr sich zu schneiden.

Es kann zu einer Gesundheitsschädigung durch Staubexposition kommen. Dies gilt auch für die Entsorgung der leeren Säcke.

Brennbare Stäube können durch Funken oder in Ablagerungen durch hohe Temperaturen entzündet werden.

Nicht brennbare Stäube können bei Schüttvorgängen durch elektrostatische Aufladungen vorhandene explosionsfähige Gas-Luft-Gemische entzünden.

| Maßnahmen |

|---|

Ergonomie

Beurteilen Sie die Gefährdungen aufgrund der Handhabung von Lasten, beispielsweise mit der Leitmerkmalmethode der BAuA.

Als Orientierungswert für das maximale Gewicht von Säcken gehen Sie von 25 kg bei männlichen und 12,5 kg bei weiblichen Beschäftigten aus. Eine genaue Festlegung erfolgt unter Berücksichtigung des Lebensalters und der Häufigkeit der Lastenhandhabung. Wählen Sie das Lastgewicht generell so klein wie möglich.

Nutzen Sie geeignete Hebevorrichtungen, um die Säcke auf Arbeitshöhe zu bringen (z. B. Vakuumheber, Scherentische, Bühnen).

Unterweisen Sie Ihre Beschäftigten auf die richtige Körperhaltung zu achten (z. B. Heben mit möglichst gerader Wirbelsäule, Last möglichst nah am Rumpf halten, Heben und Tragen mit verdrehtem Oberkörper vermeiden).

Mechanische Gefährdungen

Wählen Sie geeignete Messer (z. B. Sicherheitsmesser), die immer rechtzeitig nachgeschärft werden und deren Klingen keine Beschädigungen aufweisen.

Abb. 6

Produktionsanlage mit Sackschütte

Abb. 7

Vakuumheber zum Umsetzen von Säcken

Abb. 8

Explosionsgeschützter Industriestaubsauger

Gefahrstoffe und Explosionen

Verwenden Sie staubarme Feststoffe wie Granulate, Pasten, staubarme Chips oder angefeuchtete Stoffe.

Nutzen Sie geschlossene Prozesse beispielsweise durch Befüllung aus Silos oder Sackentleeranlagen. Bei brennbaren Stäuben kann es insbesondere in nicht abgesaugten, geschlossenen Anlagen zur Bildung von explosionsfähigen Gemischen kommen. Dies ist bei der Gefährdungsbeurteilung zu berücksichtigen.

Installieren Sie für Notfälle in der Nähe der Arbeitsplätze mit Kontaminationsgefahr Körper- und Augennotduschen.

Lassen sich Staubbildungen nicht durch die Rohstoffauswahl vermeiden, sollten Sie Maßnahmen zur sicheren Abführung (z. B. Absaugungen) der Stäube anwenden.

Erfassen Sie freiwerdende Stäube möglichst vollständig direkt an der Entstehungsstelle und entsorgen Sie diese fachgerecht.

Bei der Entsorgung leerer Säcke können Sie Staubbildung vermeiden, indem Sie die Säcke in Umverpackungen legen und erst an einem Ort außerhalb des Arbeitsbereichs der Beschäftigten komprimieren.

Mit Staub verunreinigte Flächen sollten Sie mit staubarmen Methoden reinigen, beispielsweise durch Verwendung geeigneter Industriestaubsauger oder durch feuchtes Aufwischen.

Wenn Sie für brennbare Stäube Absaugungen verwenden, müssen diese den Anforderungen des Explosionsschutzes genügen (spezielle Filteranlagen).

Legen Sie fest, wann Staubablagerungen in Arbeitsräumen beseitigt werden müssen und stellen Sie sicher, dass die Staubablagerungen in den vorgegebenen Zeiträumen entfernt werden. Die Zeitabstände sind hierbei den Betriebsverhältnissen entsprechend so festzulegen, dass keine gefährlichen Staubablagerungen entstehen können. Durch die regelmäßige Reinigung muss sichergestellt sein, dass die Menge des abgelagerten Staubes den Wert der Unteren Explosionsgrenze unterschreitet.

Achten Sie darauf, zunächst die Entstehung gefährlicher explosionsfähiger Atmosphäre zu verhindern. Ist dies nicht, oder nicht vollständig möglich, legen Sie geeignete Maßnahmen zur Zündquellenvermeidung fest und dokumentieren beides in Ihrem Explosionsschutzdokument.

Bewahren Sie Messer sicher auf (z. B. an einer Kette befestigt), um mögliche Funkenbildung in Behältern zu vermeiden.

Legen Sie für Arbeitsbereiche mit Tätigkeiten mit entzündbaren Feststoffen und Flüssigkeiten und Arbeitsplätze explosionsgefährdete Bereiche fest, nehmen eine Zoneneinteilung vor und erstellen ein Explosionsschutzdokument.

Transportieren Sie Einsatzstoffe nur in geschlossenen Behältern. Verwenden Sie auch für Kleinmengen nur elektrisch (ab)leitfähige und funkenarme Gebinde sowie Eintragshilfen.

3.1.3 Arbeiten an Rührwerken, Mischern und Knetern

Rührwerke bestehen aus einer Rührwelle mit einem Mischorgan, die durch einen Motor angetrieben wird und in einen Rührbehälter eintaucht. Mischorgane können unterschiedliche Formen haben, beispielsweise Scheiben oder Propeller. Mit Rührwerken werden die Einsatzstoffe zu homogenen Zubereitungen verarbeitet und feste Stoffe dispergiert.

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Durch manuelle Transportvorgänge beim Schieben und Ziehen von mobilen Behältern kann es insbesondere zu Hand- und Fußverletzungen kommen und es können längerfristig Muskel-Skelett-Erkrankungen entstehen.

Bei Rüstarbeiten können sich Beschäftigte am Deckel und Spannzangen quetschen oder durch absinkende Deckel gefährdet werden.

Durch die Rotation des Mischorgans und der Rührwelle können Beschäftigte durch Einziehen, Fangen oder Anstoßen verletzt werden.

Bei offenem Rühren oder der manuellen Reinigung von Mischorganen oder Rührwellen mit Lösemitteln kann es zur Aufnahme von Gefahrstoffen über die Atemwege oder durch Spritzer auf Haut und Kleidung kommen.

Der Transport von Behältern, aber auch Rührprozesse führen zu elektrostatischen Aufladungen, die eine explosionsfähige Atmosphäre entzünden können.

Bei hohen Drehzahlen kann die Lärmeinwirkung durch Rührwerke, Mischer oder Kneter gehörschädigend sein.

| Maßnahmen |

|---|

Ergonomie

Installieren Sie drehbar gelagerte, breite Fahrrollen, um die Belastungen beim manuellen Transport von Mischbehältern zu minimieren.

Nutzen Sie beim Transport von schweren Behältern Schienensysteme, Luftkissen oder Flurförderzeuge.

Bremsvorrichtungen erleichtern das Anhalten der Behälter und vermindern so sowohl ergonomische Belastungen als auch ein "Überschwappen" der Behälterinhalte.

Gefahrstoffe

Sorgen Sie dafür, dass lösemittelhaltige Ansätze nicht offen gerührt werden.

Saugen Sie Gefahrstoffe generell an der Quelle ab, um eine Exposition von Personen sowie die Entstehung gefährlicher explosionsfähiger Atmosphäre zu verhindern.

Mechanische Gefährdungen

Lassen Sie kraftbetätigte Bewegungen an Hubvorrichtungen mit Quetschgefahr nur mit einer Zweihandschaltung oder Befehlseinrichtung außerhalb des Gefahrenbereichs mit selbsttätiger Rückstellung zu.

Verhindern Sie das unkontrollierte Absinken von Maschinenteilen wie Deckel, Rührmotor und Rührwelle beispielsweise durch entsperrbare Rückschlagventile am Zylinder, selbsthemmende Antriebe oder Gegengewichte.

Verwenden Sie zur Absicherung der mechanischen Gefährdungen am Mischorgan vorrangig geschlossene Prozesse. Verriegeln Sie den Antrieb des Rührwerks so, dass dieses nur starten kann, wenn keine Gefahrstelle mehr erreichbar ist. Dies ist der Fall, wenn sich das Mischorgan im Behälter befindet und dieser durch einen geschlossenen Deckel gegen Zugriff geschützt ist.

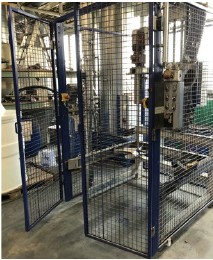

Abb. 9

Schutzgitter mit elektrischer Verriegelung als trennende Schutzeinrichtung

Abb. 10

Wellenschutz eines Rührwerks durch einen Faltenbalg

Abb. 11

Wellenschutz eines kleinen Rührwerks

Wenn ein geschlossener Prozess aus technischen Gründen nicht möglich ist, sichern Sie den Gefahrenbereich durch trennende Schutzeinrichtungen wie Umwehrungen ab.

Wenn die zwei vorgenannten Maßnahmen nicht möglich sind, verhindern Sie den Zugriff zum Mischorgan, indem sich das Mischorgan nur einschalten lässt, wenn es sich im unteren Bereich des Behälters befindet. Hier hat sich das untere Drittel in der Praxis bewährt. Sichern Sie die rotierende Welle durch Wellenschutzhülsen (Schutzrohr, Teleskoprohr, Faltenbalg) ab.

Innen liegende Abweiser können das Erreichen der Welle erschweren.

Sichern Sie die Zugabeöffnungen durch einen mit dem Antrieb verriegelten Deckel/eine Klappe oder durch Gitter/Stäbe (Abstand max. 50 mm) ab.

Durch geeignete Ablagen vor der Öffnung (z. B. Sackschütte, Ablagetisch) gestalten Sie den Sicherheitsabstand zu den Gefahrstellen ausreichend groß.

Gewährleisten Sie den sicheren Stand des Behälters beispielsweise durch eine Arretierung gegen Mitdrehen.

Abb. 12

Rührwerk mit teleskopartigem Rührwellenschutz

Abb. 13

Innen liegender Wellenschutz mit durch Schutzrohr schwer erreichbarer Welle

Explosionen

Verwenden Sie ableitfähige Rollen, damit sich Behälter beim Transport nicht aufladen können.

Legen Sie eine ausreichende Menge einer leitfähigen Flüssigkeit vor.

Sorgen Sie beim Rühren für die sichere Ableitung von elektrostatischen Aufladungen, beispielsweise durch Anklemmen von Erdungszangen am Behälter oder fest installierte Erdungssysteme.

Verhindern Sie mechanische Zündquellen, beispielsweise durch Reibung und Schlag durch die Konstruktion der Rührwerke. Nachrüstempfehlungen finden Sie im Explosionsschutzportal der BG RCI (www.bgrci.de/exinfode/start/). Nähere Erläuterungen entnehmen Sie dem Merkblatt T 020 "Rührwerke" der BG RCI.

Stellen Sie bei Stativ- und Einbaurührwerken sicher, dass der Rührer niemals Wandungen oder den Boden des Rührgefäßes berühren kann. Dies erreichen Sie beispielsweise durch Arretierung des Behälters, konzentrische Arretierung der Kombination Rührwelle/ Mischorgan, Begrenzung der maximalen Absenkbewegung des Mischorgans bei zugleich dazu passend gewählten Behälterhöhen.

Physikalische Gefährdungen: Lärm

Reduzieren Sie die Lärmpegel im Rahmen eines Lärmminderungsprogrammes unter 80 dB (A). Zur Lärmminderung eignen sich beispielsweise die Kapselung von Lärmquellen oder raumakustische Maßnahmen durch bauliche Installationen von schalldämmenden Elementen.

Ist eine Reduktion unter 80 dB (A) technisch nicht möglich, so stellen Sie geeignete persönliche Schutzausrüstungen zur Verfügung. In Lärmbereichen mit einem Tageslärmexpositionspegel oberhalb von 85 dB (A) besteht Tragepflicht für Gehörschutz sowie die Notwendigkeit arbeitsmedizinischer Pflichtvorsorge.

Rührwerke im Laborbetrieb

Bei bestimmten Einsatzbedingungen lassen sich nicht alle genannten Schutzmaßnahmen umsetzen. Im Laborbetrieb werden häufig unterschiedlich große Gebinde in schnellem Wechsel an einem Rührwerk bearbeitet. Oftmals sind dabei die Abstände zur Welle und zum Werkzeug sehr gering. Zudem müssen die Einsatzstoffe häufig in kleinen Mengen unter Rühren zugegeben werden. Produktverluste führen hierbei zu Qualitätseinbußen.

Abb. 14

Laborrührwerk mit ausreichenden Schutzeinrichtungen: links: überwachte Spannzange, einstellbare Wellenschutzhülse bzw. rechts: angehängtem Rührwellenschutz für Rührwerke mit einer Antriebsleistung von maximal 300 Watt

Abb. 15

Rührregale für Kleingebinde mit Wellenschutz

In diesen Fällen müssen die Abweichungen von jeder einzelnen Schutzmaßnahme schriftlich in einer Gefährdungsbeurteilung begründet werden. Die Begründung und zusätzlich erforderliche organisatorische und personenbezogene Maßnahmen sind dabei zu dokumentieren. Weitere Hinweise dazu sind im Fachbereich AKTUELL FBRCI-004 "Sicherheitsanforderungen für Stativ- und Hängerührwerke" zu finden.

Bei kleineren Antriebsleistungen (< 300 W) gilt: Im Rahmen Ihrer Gefährdungsbeurteilung können Sie vereinfachte Maßnahmen festlegen, solange keine besondere Gefährdung, beispielsweise durch scharfe Kanten oder Messer, vom Mischorgan ausgeht.

Bei mobilen Rührwerken sind besondere Maßnahmen erforderlich. Um diese gegen unbefugtes Benutzen zu schützen, schließen Sie beispielsweise den Netzstecker oder gleich das ganze Rührwerk ein. Ebenfalls sollten Sie diese nur durch Zustimmungsschalter betätigen können, so dass das mobile Rührwerk anhält, wenn der Schalter losgelassen wird.

Stellen Sie sicher, dass enganliegende Kleidung und bei Bedarf Haarnetze getragen werden. Achten Sie aber darauf, dass keine Handschuhe getragen werden.

Abb. 16

Laborrührwerk mit Wellenschutzhülse, Erdung und Absaugung (Gebinde 30 Liter)

Abb. 17

Laborrührwerk (< 1500 Watt) mit Faltenbalg, Behälter ist gegen Mitdrehen gesichert (mit Antrieb verriegelt)