Abschnitt 4.3 - 4.3 Mehrblattkreiskreissägen als Hauptmaschine oder Nachschnittmaschine

4.3.1

Verfahren bei der Mehrblattkreissäge

Als Nachschnittmaschine kommt anstelle eines zweiten Gatters auch eine Mehrblattkreissäge mit einer Welle oder als Doppelwellenkreissäge infrage. Die auf Flanschen verstellbaren Kreissägeblätter erlauben einen mehrstieligen und variablen Einschnitt.

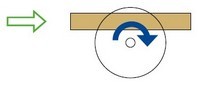

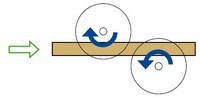

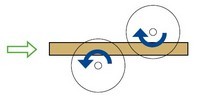

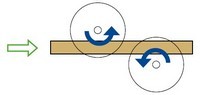

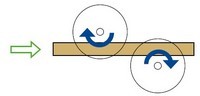

Die Schnitthöhe ist auf den Radius der Kreissägeblätter begrenzt. Bei dem Doppelwellenprinzip wird die Gesamtschnitthöhe auf 2 Sägeblätter verteilt. Die Sägen können im Gegenlauf (Rückschlaggefahr), oder im Gleichlauf (Gefahr durch in Vorschubrichtung herausgeschleuderte Werkstücke) arbeiten. Es ist möglich, dass beide Laufrichtungen auch kombiniert auftreten (s. Abbildung 16).

Tabelle 1

Schutzeinrichtungen gegen das Herausschleudern von Werkstückteilen auf der Zuführ- und Abführseite an Mehrblattkreissägen (Quelle: BGHM/BOK)

| Anordnung der Sägeblattwellen und Schneidrichtung | Gegenlauf | Sicherung der Zuführstelle (Einschubbereich) | Sicherung der Abführstelle (Ausschubbereich) |

|---|---|---|---|

| Gegenlauf | Greiferrückschlagsicherung mit Splitterfangfunktion oder gesonderte Splitterfangeinrichtung | |

| Gegenlauf | Greiferrückschlagsicherung und Splitterfangeinrichtung | |

| Gleichlauf | Fangeinrichtung (z. B. Prallplatte, Leitbleche) | |

| Gleichlauf | Fangeinrichtung (z. B. Prallplatte, Leitbleche) | |

| Gegenlauf und Gegenlauf | Greiferrückschlagsicherung und Splitterfangeinrichtung | |

| Gegenlauf und Gegenlauf | Greiferrückschlagsicherung und Splitterfangeinrichtung | |

| Gleichlauf und Gegenlauf | Greiferrückschlagsicherung mit Splitterfangfunktion oder gesonderte Splitterfangeinrichtung | Fangeinrichtung (z. B. Prallplatte, Leitbleche) |

| Gegenlauf und Gleichlauf | Greiferrückschlagsicherung und Splitterfangeinrichtung | Fangeinrichtung (z. B. Prallplatte, Leitbleche) |

Abb. 16

Schnittbilder von Vor- und Nachschnitt der Doppelwellenkreissäge

Die Sägeblöcke werden - in der Regel wie beim Gatter - mit einem automatischen Spannwagen zugeführt (siehe auch Abbildung 1). Leistungsoptimierte Anlagen sind mit einer vollautomatischen Beschickung mit Zentrier- und Einzugsvorrichtung (ggf. mit vorgeschaltetem Parallelzerspaner) ausgerüstet.

Erfahrungsgemäß ist der Ausschubbereich dieser Anlagenart störungsanfällig, weil die dort anfallenden Schwarten zu Materialstau führen können. Die Störungsbeseitigung erfordert meistens ein manuelles Eingreifen. Weil die Gefahr besteht, dass Werkstückteile heraus-schleudern, ist das Unfallrisiko allerdings hoch. Das Schutzkonzept muss ein schnelles und sicheres Entstören gewährleisten. Es ist möglich, die Störungen erheblich zu reduzieren, wenn die Schwarten zuvor zerspant werden.

Weitere Informationen sind in der DGUV Information 209-035 "Profilzerspanerwerke" enthalten.

4.3.2

Sicherheitstechnisches Grundkonzept

Im Vergleich zu einem Gatter sind bei einer Mehrblattkreissäge aufwändigere Sicherungsmaßnahmen notwendig.

Unabhängig von der Beschickung der Mehrblattkreissäge sind die Unfallrisiken dieser Maschine durch Einzelgefahrstellensicherung allein nicht beherrschbar. Stattdessen sind Gefahrenbereichssicherungen in Verbindung mit trennenden Schutzeinrichtungen, Fangeinrichtungen und Türen mit Zuhaltung erforderlich.

Nach den Erfahrungen der BGHM haben sich zum Entstören die Betriebsarten "Hand" und "Störungsbeseitigung bei eingeschalteten Werkzeugantrieben" in der Praxis bewährt.

Während der Betriebsart

"Hand" kann bei stillstehenden Werkzeugantrieben der umzäunte Gefahrenbereich zum Beobachten betreten werden. Diese Betriebsart ist zum Beispiel für das Herausfahren eines in der Säge stecken gebliebenen Stamms erforderlich.

"Störungsbeseitigung bei eingeschalteten Werkzeugantrieben" unter Einhaltung definierter Ersatzbedingungen darf der umzäunte Gefahrenbereich trotz eingeschalteter Sägeaggregate zur Störungsbeseitigung betreten werden.

Siehe dazu auch Abschnitt 5 "Instandhaltung - Reparatur - Entstörung".

4.3.3

Anlagenbereich automatischer Spannwagen, Doppelwellenkreissäge, Seitenwarenkappanlage und Abzugsrollengang

Gefährdungen

Es besteht ein hohes Verletzungsrisiko durch:

Rückschläge von Werkstücken oder Werkstückteilen, bedingt durch die Gegenlaufsägen

Herausschleudern von Werkstücken oder Werkstückteilen, bedingt durch die Gleichlaufsägen (z. B. beim Beseitigen verklemmter Schwarten im Ausschubbereich)

Schneiden an den rotierenden Werkzeugen

Schneiden an den Kreissägeblättern und Fräswerkzeugen beim Werkzeugwechsel

Quetschen und Scheren, bedingt durch verfahrende Maschinenhälften beim Werkzeugwechsel

Beschaffenheit und Schutzmaßnahmen

Gefahrenbereichssicherung: Umzäunung mit elektrisch verriegelten Zugangstüren mit Zuhaltung. Im Automatikbetrieb darf die Freigabe der Zuhaltung erst dann erfolgen, wenn zuvor sämtliche gefahrbringenden Bewegungen innerhalb der Umzäunung (z. B. Vorschubbewegungen, Werkzeuge) zum Stillstand gekommen sind: gebremste Werkzeugaggregate für geringe Zuhaltungszeiten, Rückschlagsicherungen bzw. Leit- und Fangeinrichtungen, herausgeschleuderte Werkstücke und Werkstückteile.

Standflächen (z. B. klappbare Roste) für den Werkzeugwechsel vorsehen.

Sorgen Sie für eine erhöhte Anordnung der Steuerkabine (außerhalb direkter Schussrichtung). Die Sichtscheibe in der Kabine muss aus Material bestehen, das zurückschlagende Werkstückteile auffangen kann (verbleibendes Risiko von Streuschüssen durch Splitter und Spreißel).

Die Dimensionierung der Prallwand muss der Hersteller festlegen. Sie wird durch die Größe des möglichen Streubereichs herausgeschleuderter Splitter und Spreißel (siehe Abbildung 17) und durch die Energie der aus der Maschine herausgeschleuderten Werkstücke bestimmt.

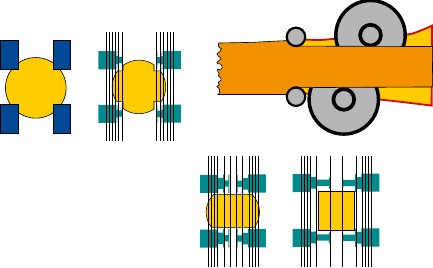

Abb. 17

Sicherungskonzept

| 1 | Hallenwand |

|---|---|

| 2 | Modelrücklauf |

| 3 | Zugangstüren mit elektrischer Verriegelung und Zuhaltung |

| 4 | Seitenwarenkappanlage |

| 5 | Doppelwellenkreissäge |

| 6 | Spannwagen |

| 7 | Steuerkabine |

| 8 | Prallwand |

| 9 | Prallwand |

| 10 | möglicher Streubereich herausgeschleuderter Splitter und Spreißel |

| 11 | Umzäunung |

| 12 | Blockzug |

| 13 | Sicherheitsglas |

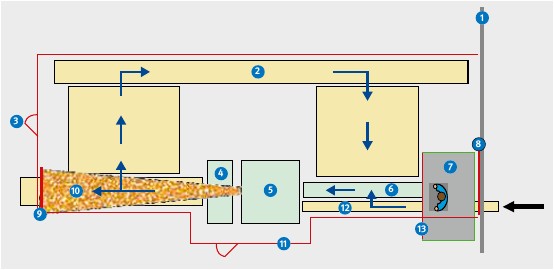

Abb. 18

Doppelwellenkreissäge mit Modelrücklauf

| 1 | Automatischer Spannwagen |

|---|---|

| 2 | Umzäunungen mit elektrisch verriegelter Zugangstür mit Zuhaltung |

| 3 | Blockzug |

| 4 | Prallwand |

Abb. 19

Doppelwellenkreissäge mit Modelrücklauf

| 1 | Ausschubbereich Doppelwellenkreissäge |

|---|---|

| 2 | Erhöht angeordneter Bedienungsstand mit Sicherheitsglas |

| 3 | Umzäunung |

Abb. 20

Hauptwarenabtransport

| 1 | Blockzug |

|---|---|

| 2 | Stammeinleger |

| 3 | Doppelwellensäge |

| 4 | Hauptwarenrollengang |

| 5 | Umzäunung |

| 6 | Prallwand |

Abb. 21

Seitenwarenabtransport

| 1 | Doppelwellensäge |

|---|---|

| 2 | Seitenwarenabtransport |

| 3 | Modelrücklauf |

| 4 | Querförderer zum Gatterspannwagen |

| 5 | Umzäunung |

| 6 | Prallwand |

Betrieb

Die Beschäftigten müssen in die unterschiedlichen Betriebsarten der Anlage unterwiesen werden, zum Beispiel: Betriebsart "Automatikbetrieb", Betriebsart "Hand" und Betriebsart "Störungsbeseitigung bei eingeschalteten Werkzeugaggregaten" (siehe Kapitel 5 "Instandhaltung - Reparatur - Entstörung").

Um Personen- und Objektschäden in der Betriebsart "Hand" zu vermeiden, darf sie nur von qualifizierten Personen ausgeführt werden.

Verwenden Sie zum Sägeblattwechsel schnittfeste Handschuhe.

Nutzen Sie für den Werkzeugwechsel innerhalb der Maschine Standflächenelemente nach Vorgabe des Herstellers.

Beachten Sie die Hinweise zur Sicherheit bei der Störungsbeseitigung sowie bei Reinigungs-, Rüst- und Instandhaltungsarbeiten in der Betriebsanleitung des Herstellers.

Stand der Entsorgungstechnik

Mechanische Entsorgung unter der Mehrblattkreissäge oder Doppelwellenkreissäge durch Kratzförderer und trichterförmige Verblechung (siehe Abbildung 22).

Abb. 22

Ausführungsbeispiel Entsorgung Nachschnittsäge

| 1 | Trichterförmige Verblechung |

|---|---|

| 2 | Förderband |

4.3.4

Anlagenbereich Einzugs- und Zentriereinrichtung, Nachschnittsäge und Seitenwarenabscheider

Gefährdungen

Es besteht ein hohes Verletzungsrisiko durch:

Quetschen, Scheren und Einziehen an Einzugs- und Zentriereinrichtungen

herausgeschleuderte Späne oder Werkstückteile (Gleich- oder/und Gegenlauf der Kreissägeblätter)

Schneiden an rotierenden Werkzeugen

Schneiden beim Werkzeugwechsel und Reinigen im Werkzeugbereich

Quetschen durch die verfahrenden Werkzeugsupporte oder Maschinenhälften

Abstürzen von Personen bei Störungsbeseitigungen, Wartungsarbeiten sowie beim Werkzeugwechsel

Beschaffenheit und Schutzmaßnahmen

Gefahrenbereichssicherung: Umzäunung mit elektrisch verriegelten Zugangstüren mit Zuhaltung; Im Automatikbetrieb darf die Freigabe der Zuhaltung erst dann erfolgen, wenn zuvor sämtliche gefahrbringenden Bewegungen innerhalb der Umzäunung zum Stillstand gekommen sind (z. B. Vorschubbewegungen, Werkzeuge).

Gebremste Werkzeugaggregate ermöglichen geringe Zuhaltungszeiten.

Sehen Sie Standflächen (z. B. klappbare Roste) für den Werkzeugwechsel vor.

Nutzen Sie technische Maßnahmen, die ein Halten der Werkstücke auch nach Energieausfall in Einzug- und Zentriereinrichtungen gewährleisten.

Aus dem Einzugsbereich der Nachschnittsäge zurückfliegende Werkstücke oder Werkstückteile (Sägeblätter im Gegenlauf ) können aufgefangen werden durch:

fangende Schutzeinrichtungen

eine Prallwand

sich nach dem Werkstückdurchlass schließende Einzugs- und Zentriereinrichtungen (siehe Abbildung 23)

Ausschubbereich der Nachschnittsäge bei Gleichlaufbearbeitung tunnelförmig ausführen zur Sicherung gegen herausgeschleuderte Werkstücke (Leit- und Fangeinrichtungen, siehe Abbildung 24).

Zum Entstören genügend Arbeitsraum zwischen den Maschinen und der Lärmschutzkabine oder der Umzäunung vorsehen.

Die Handbetätigung von Ventilen muss von außerhalb des gesicherten Gefahrenbereichs möglich sein (z. B. für den Klopfmechanismus zum Lösen angefrorener Seitenbretter).

Betrieb

Beachten Sie die Hinweise zur Sicherheit bei der Störungsbeseitigung sowie bei Reinigungs-, Rüst- und Instandhaltungsarbeiten in der Betriebsanleitung des Herstellers.

Durch Sägeblöcke und Model verursachte Störungen möglichst mit Hebezeug beseitigen.

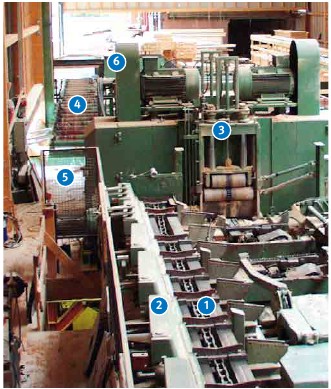

Abb. 23

Ausführungsbeispiel einer Sicherung gegen herausgeschleuderte Werkstücke (Sägeblätter im Gegenlauf ) - sich nach dem Werkstückdurchlass schließende Einzugs- und Zentriereinrichtung einer Nachschnittsäge

Abb. 24

Doppelwellenkreissäge mit Modelrücklauf

| 1 | Sicherheitslichtschranke als Zugangssicherung zum automatischen Zuführbereich |

|---|---|

| 2 | Umzäunung des Einzugswerks mit elektrisch verriegelter Zugangstür und Zuhaltung |

| 3 | Auslauf Nachschnittsäge mit Seitenwarenabscheidung und Ausschusskanal (tunnelförmige Ausführung mit Leit- und Fangeinrichtungen), oben geschlossen |