Abschnitt 4.4 - 4.4 Profilierlinie

4.4.1 Verfahren und Fertigungsablauf

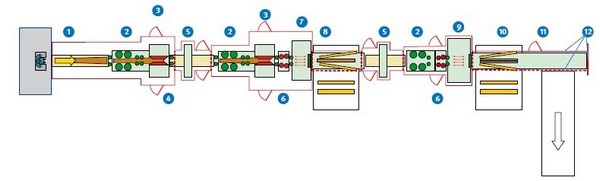

Abb. 16

Prinzip-Layout Profilierlinie mit Gefahrbereichssicherung

| Blockzug mit Vermessung |

|---|---|

| Einzugs- und Zentriervorrichtung |

| Parallelzerspaner |

| Auszugs- und Zentriereinrichtung |

| Blockwendevorrichtung |

| Profilfräsaggregate |

| Profil-Kreissägeaggregate |

| Seitenwarenabscheider mit Spiralrollengang |

| Nachschnittsäge |

| Seitenwarenabscheider |

| Tür Messplatz |

| Prallwand/Leitbleche tunnelartig ausgebildet |

In Profilierlinien werden die Schwarten vom Sägeblock zerspant und scharfkantige Haupt- und Nebenware erzeugt. Durch das Zerspanen der Schwarten entfällt eine wesentliche Störquelle. Eine separate Besäumanlage für die Seitenware ist nicht mehr erforderlich.

Die Vorschubgeschwindigkeiten betragen bis zu 200 m/min. Bei diesen hohen Vorschubgeschwindigkeiten ist ein handgesteuertes Eindrehen des Stamms in die optimale Schnittposition nicht mehr möglich. Deshalb erfolgt das Ausrichten rechnergesteuert:

Dazu wird der Stamm oder das Model in der Regel mit Hilfe von Lasern vermessen. Die Einzugs- und Zentriereinrichtung dreht den Sägeblock um seine Längsachse in die Schnittposition für eine größtmögliche Ausbeute des Sägeblocks. In Einzelfällen greift die Bedienperson korrigierend ein.

Im Vorschnitt und im Nachschnitt werden durch Spaner am Sägeblock definierte Bezugsebenen für die weitere Bearbeitung hergestellt (siehe Abb. 17).

Mit Profilfräsaggregaten werden Ecken im Waldkantenbereich angefräst (siehe Abb. 17, Ziffer 6). Durch Profil-Kreissägeaggregate erfolgt das Abtrennen der besäumten Seitenware (siehe Abb. 17, Ziffer 7). Mit der Nachschnittsäge wird die Hauptware weiter aufgeteilt (siehe Abb. 17, Ziffer 9).

| Hinweis |

|---|---|

| Bei einer dreidimensionalen Vermessung sind Laser der Klasse 3B üblich. In dieser Laserklasse müssen eventuell besondere Schutzmaßnahmen festgelegt werden, wie die automatische Abschaltung des Lasers bei Freigabe der Verriegelung des Gefahrbereichs oder das Tragen einer Laserschutzbrille bei Einstellarbeiten. Außerdem ist die Bestellung eines oder einer Laserschutzbeauftragten vorgeschrieben. | |

Profiliertechnik

Arbeitsabläufe und Einrichtungen

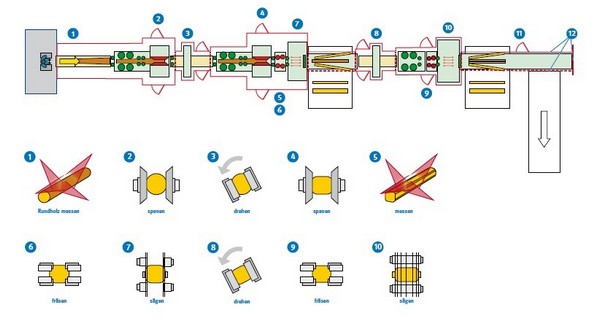

Abb. 17

Prinzipieller Einsatz von Spaner, Profilfräs- und Sägeaggregaten

| Eingangsmessung |

|---|---|

| Profilspaner |

| Blockwendevorrichtung |

| Profilspaner |

| Oberflächenmessung |

| Profilieraggregat |

| Kreissägeaggregat |

| Blockwendevorrichtung |

| Profilieraggregat |

| Kreissägeaggregat |

| Tür für Messplatz |

| Prallwand/Leitbleche tunnelartig ausgebildet |

4.4.2 Sicherheitstechnisches Grundkonzept

Grundsätzliche Aspekte der Anlagensicherheit

Gefahrbereichssicherung: Umzäunung mit elektrisch verriegelten Zugangstüren und Zuhaltung (siehe Abschnitt 3.3 "Gefahrbereichssicherung")

Gebremste Werkzeugaggregate für geringe Zuhaltungszeiten

Leit- und Fangeinrichtungen als Schutz gegen herausgeschleuderte Werkstücke und Werkstückteile

Wer Störungen aufgrund ungünstiger Sägeblockkonturen (Sägeblock mit starker Krümmung), aufgrund von Spaltrissen oder fehlerhaft belegter Sensoren beseitigen will, muss in die Anlagen einsteigen. Weil aber Einzelgefahrstellensicherungen in den meisten Fällen nicht möglich sind, kommen in der Regel nur Umzäunungen mit elektrisch verriegelten Zugangstüren mit Zuhaltung in Betracht.

Um die Verfügbarkeit der Anlagen nicht unzumutbar einzuschränken, muss bei der Planung des Sicherungskonzepts die Störungsbeseitigung berücksichtigt und der gesamte Anlagenbereich in mehrere Gefahrbereiche unterteilt werden. Das hat den Vorteil, dass beim Betreten eines einzelnen Gefahrbereichs nicht die gesamte Anlage abgeschaltet werden muss.

Die Unterteilung der Anlage in einzelne Gefahrbereiche wird im Wesentlichen durch folgende Kriterien bestimmt:

Maschinen, die gemeinsam abgeschaltet werden können

Zweckmäßig angeordnete Barrieren, die aus Maschinen herausschleudernde Werkstücke abfangen

Welche der zuvor genannten Maßnahmen angewandt werden kann, hängt davon ab, an welcher Stelle der Anlage der Gefahrbereich betreten wird (siehe Beschaffenheitsanforderungen der Einzelmaschinen).

Eine Zuhaltung muss das Betreten der Gefahrbereiche so lange verhindern, bis von der Maschinensteuerung ein sicherer Zustand hergestellt worden ist. Zur Absicherung der Mehrblattkreissäge können zum Beispiel die in Tabelle 1 dargestellten Maßnahmen angewendet werden. Die Kombination von Gleich- und Gegenlauf in einer Maschine mit mehreren Wellen erfordert die Kombination der entsprechenden Schutzeinrichtungen oder Maßnahmen.

Wenn die Maßnahmen aus technischen Gründen nicht umgesetzt werden können, ist ein Betreten des Gefahrbereichs nur zulässig, nachdem die Werkzeuge und sonstigen gefahrbringenden Bewegungen zum Stillstand gekommen sind.

Beispiele

Aus der Mehrblatt-Kreissägemaschine zurückfliegende Werkstücke oder Werkstückteile können durch geschlossene Walzen der vorgeschalteten Einzugs- und Zentriereinrichtung abgefangen werden.

Aus dem Ausschubbereich der Mehrblatt-Kreissägemaschine herausgeschleuderte Werkstücke oder Werkstückteile können für nachfolgende Gefahrbereiche frühestens durch die geschlossenen Seiten- und Oberdruckrollen des Seitenwarenabscheiders abgefangen werden. Dabei gilt: Das Betreten des Gefahrbereichs des Seitenwarenabscheiders ist nur zulässig, nachdem die Werkzeuge und sonstigen gefahrbringenden Bewegungen zum Stillstand gekommen sind.

Tabelle 1

Maßnahmen zur Absicherung der Mehrblattkreissägemaschine

| Anordnung der Sägeblattwellen und Schneidrichtung | Bezeichnung | Sicherung des Einschubbereichs (Zuführstelle) | Sicherung des Ausschubbereichs (Abführstelle) | ||

|---|---|---|---|---|---|

| Sicherheitseinrichtungen in der Maschine | Sicherung durch vorgelagerte Maschinen oder Anlagen | Sicherheitseinrichtungen in der Maschine | Sicherung durch nachgelagerte Maschinen oder Anlagen | ||

| Gegenlauf | Greiferrückschlagsicherung mit Splitterfangfunktion oder gesonderte Splitterfangeinrichtung | geschlossene und positionsüberwachte Walzen der vorgeschalteten Einzugs- und Zentriereinrichtung, aktivierte Rückschlagklappe, unmittelbar vorgelagertes Fräs- oder Profilier-Aggregat | ||

| Gegenlauf | Greiferrückschlagsicherung und Splitterfangeinrichtung | |||

| Gleichlauf | Fangeinrichtung (z. B. Splitterfangeinrichtung) | geschlossene Seiten- und Oberdruckrollen des Seitenwarenabscheiders (Druckrollenportal), Fangeinrichtungen (z. B. Prallplatte und Leitbleche oder Tunnel mit Prallplatte) | ||

| Gleichlauf | ||||

Hinweis zu Tabelle 1: Die Kombination von Gleich- und Gegenlauf in einer Maschine mit mehreren Wellen erfordert die Kombination der entsprechenden Schutzeinrichtungen oder Maßnahmen.

Für den unmittelbaren Ein- und Ausschubbereich von Mehrblattkreissägen müssen die bereits genannten Maßnahmen innerhalb und außerhalb der Maschine getroffen werden. Wenn aus technischen Gründen eine derartige Absicherung nicht möglich ist, ist ein Betreten des Ein- und/oder Ausschubbereichs nur zulässig, nachdem die Werkzeuge zum Stillstand gekommen sind.

Sensoren sollten in verschmutzungsarme Zonen verlegt werden. Eine gezielte Erfassung und Entsorgung der Hackschnitzel können Betriebsstörungen durch fehlerhaft belegte Sensoren erheblich verringern.

Zum Entfernen von Stämmen aus dem Anlagenbereich sind Hebezeuge erforderlich.

Die Verfügbarkeit der Anlage wird besonders im Winter im Bereich des Druckrollenportals nach den Profilkreissägen (Seitenwarenabscheidung) beeinträchtigt, weil die Seitenbretter am Sägeblock anfrieren. Die Störung muss durch konstruktive Maßnahmen, wie den Einbau einer Klopfeinrichtung, vermieden werden.

Wartungs- und Bedienelemente sollten von außerhalb des gesicherten Gefahrbereichs erreichbar sein (siehe Abb. 1: "Hydraulikstellteile und Bedienpult außerhalb der Gefahrbereichssicherung").

Zum Zweck der Störungsbeseitigung und für Rüst- und Instandhaltungsarbeiten ist es wichtig, sichere Zugänge (Treppen, Laufstege, Überstiege) zu schaffen.

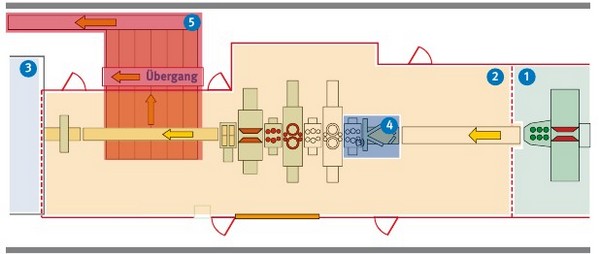

| Gefahrbereich Spaner |

|---|---|

| Gefahrbereich Einzugswerk/Eckenfräs- und Sägeaggregate/ Seitenwarenabscheider/Blockwendevorrichtung |

| Gefahrbereich Rollengang |

| einschwenkbare Rückschlagsicherung |

| Gefahrbereich Separierförderer/Bandförderer |

Abb. 18

Beispiel für Unterteilung einer Anlage in einzelne Gefahrbereiche mit einschwenkbarer Rückschlagsicherung vor der Einzugs- und Zentriereinrichtung des Säge-Fräsaggregats

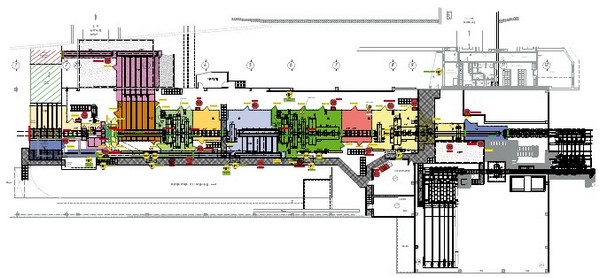

Abb. 19

Übersichtsbild einer Spanerlinie mit verschiedenen farblich gekennzeichneten Gefahrenbereichen

4.4.3 Messschaltung

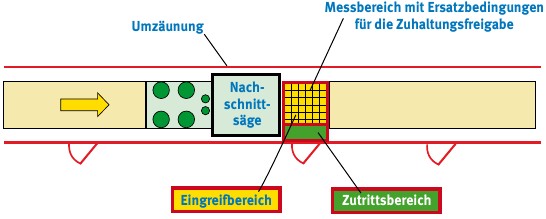

Um die Stillstandszeiten der Anlage bei der Maßkontrolle möglichst gering zu halten, hat sich neben dem Automatikbetrieb in der Praxis die Betriebsart "Messschaltung" als notwendig erwiesen. Die Messschaltung ist keine zulässige Maßnahme zur Störungsbeseitigung im Ausschubbereich, wenn die waagerechten Auszugswalzen der Nachschnittsäge die mögliche Ausschussöffnung konstruktionsbedingt nicht vollständig schließen können (max. 2 mm Restspalt der Auszugswalzen).

Beschreibung der Betriebsart "Messschaltung"

Die Freigabe der Zuhaltung darf erst dann erfolgen, wenn zuvor sämtliche gefahrbringenden Bewegungen innerhalb der Umzäunung - mit Ausnahme der Werkzeugaggregate - zum Stillstand gekommen sind. Als Sicherung gegen das Herausschleudern von Werkstückteilen und gegen die Berührung laufender Werkzeuge müssen zusätzlich folgende Maßnahmen getroffen worden sein:

In der Maschine darf sich kein Werkstück befinden.

Der Vorschub ist stillgesetzt.

Die waagerechten Auszugswalzen sind auf den engstmöglichen Spalt zusammengefahren.

Das Eingreifen mit den Händen zum Messen der Werkstücke (Eingreifbereich) darf innerhalb der Umzäunung nur von einem Bereich aus erfolgen (siehe Abb. 20), der konstruktiv so abgetrennt ist, dass der unmittelbare Ausschubbereich nicht betreten werden kann (Zutrittsbereich).

Ein Erreichen der Sägeblätter darf vom Zutrittsbereich her nicht möglich sein.

Ist eine der vorgenannten Bedingungen nicht erfüllt, darf die Freigabe der Zuhaltung erst nach dem Sägewellenstillstand erfolgen.

Das Einschalten des Sägeantriebs oder des Vorschubs sowie das Auseinanderfahren der Ausschubwalzen darf erst möglich sein, wenn die Schutztür geschlossen, die Quittierung erfolgt und die Zuhaltung aktiviert ist.

Abb. 20

Layout zur "Messschaltung"

4.4.4 Messplatz

Alternativ zur Messschaltung kann ein Messplatz eingerichtet werden. Das Produkt wird aus der Linie ausgeschleust und kann an einem sicheren Platz geprüft werden. Dazu zwei Beispiele:

- 1.

Der Messplatz besteht aus zwei übereinanderliegenden Bandtransporteuren. Zum Messvorgang wird die Schnittware in das obere Band umgeleitet, während die Produktion auf dem unteren Band weiterläuft. Der separate Zugangsbereich zum oberen "Messband" ist vollständig vom unteren Band getrennt und erlaubt die Messtätigkeit, während der Holztransport darunter weiter betrieben wird. Der Bereich ist durch eine elektrisch verriegelte Zugangstür erreichbar (siehe Abb. 21 Messplatz).

- 2.

An der Messstelle, bei der das Werkstück ausgeschleust wird, kann das Werkstück außerhalb der Produktionslinie geprüft werden (siehe Abb. 22 Messstelle).

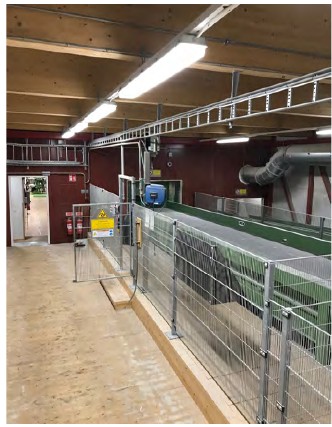

Abb. 21

Beispiel 1, Messplatz mit Gefahrbereichssicherung und geöffneter Zugangstür

Abb. 22

Beispiel 2, Messstelle außerhalb des Gefahrbereichs