Abschnitt 2.7 - 2.7 Gefahrstoffe bei Additiven Verfahren ("3-D-Druck")

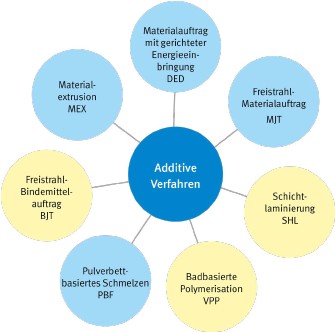

Additive Fertigungsverfahren werden in verschiedene Verfahren differenziert, die beispielsweise in der Norm DIN EN ISO 52900 (siehe Abbildung 35 und Literaturliste in Anhang 1) beschrieben werden.

Aus Sicht des Arbeitsschutzes ist es sinnvoll die additiven Verfahren nach der Werkstoffform, die verarbeitet wird, d.h. Pulver, Harz oder Draht, zu unterscheiden. Aufgrund der Verbreitung der verschieden Verfahren wird hier insbesondere auf die Pulver basierten Verfahren (Materialauftrag mit gerichteter Energieeinbringung (DED), Freistrahl-Materialauftrag (MJT) und Pulverbettbasiertes Schmelzen (PBF)) und auf das MEX (Materialextrusion)-Verfahren eingegangen, bei dem beispielsweise ein Kunststoffdraht verarbeitet wird.

Abb. 35

Übersicht der in der DIN EN ISO 52900:2018-11 erwähnten additiven Verfahren. Die Verfahren, auf die hier im Besonderen eingegangen wird sind hellblau hervorgehoben.

Gefährdung bei Pulverbasierten Verfahren

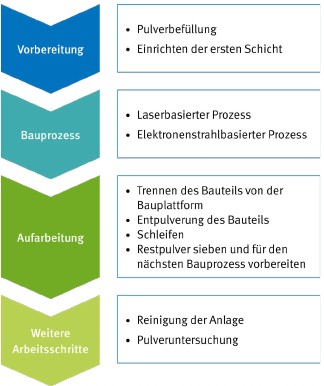

Bei den meisten pulver(bett)basierten Verfahren unterteilt sich der Herstellungsprozess in ähnliche Schritte (Abbildung 36) mit entsprechend vergleichbaren Expositionsszenarien. Für viele Schritte der Prozesskette gibt es bereits automatisierte Lösungen. Dazu gehört beispielsweise die Befüllung der Anlage mit dem Pulver, natürlich der Bauprozess selbst, eine grobe Entpulverung der Werkstücke nach der Bauphase und die Aufbereitung des Restpulvers für den nächsten Bauprozess. Allerdings gibt es ebenso oft manuelle Lösungen der eben genannten Arbeitsschritte. Arbeitsschritte wie das vollständige Entpulvern des Werkstücks oder die Entfernung der Stützstrukturen findet zurzeit noch manuell statt.

Die Gefährdung durch den pulverförmigen Werkstoff ist abhängig von dessen Zusammensetzung. Eine Auswahl eingesetzter metallischer Werkstoffe und deren Zusammensetzung finden sich in Tabelle 18. Obwohl die Legierungen als eigene Stoffe eingestuft sind, soll im Rahmen der Gefährdungsbeurteilung die Legierung wie ein Gemisch behandelt werden und die Gefährdungsbeurteilung nach den Bestandteilen der Legierung durchgeführt werden.

Abb. 36

Typische Arbeitsschritte bei Pulverbettbasierten additiven Fertigungsverfahren.

Tabelle 18

Liste ausgewählter Legierungen, die beim Laserauftragschweißen, Laserstrahlschmelzen und Elektronenstrahlschmelzen verwendet werden.

| Werkstoffnummer | Legierung Hauptbestandteil | Bestandteile >10 Gew.% |

|---|---|---|

| 3.2383 | Al-Basis | Al ca. 90 Gew.% Si 9-11 Gew.% |

| 3.7164 | Ti-Basis | Ti ca 90 Gew.% |

| 1.4404 | Fe-Basis | Fe ca 72 Gew.% Cr 16,7 Gew.% Ni 10,7 Gew.% |

| 1.4548 | Fe ca. 80 Gew.% Cr 15-17,5 Gew.% | |

| 1.2709 | Fe ca. 70 Gew.% Ni 17-19 Gew.% Co 8-10 Gew.% | |

| 2.4668 | Ni-Basis | Ni 50-55 Gew.% Cr 17-21 Gew.% Fe ca. 30 Gew.% |

| 2.4856 | Ni ≥58 Gew.% Cr 20-23 Gew.% Mo 8-10 Gew.% |

Wenn die Anlage bautechnisch nicht verändert ist, ist sie in der Regel so dicht, dass keine Exposition gegenüber Gefahrstoffen zu erwarten ist. Die Anlage wird auch für die metallverarbeitenden Verfahren meistens unter Schutzgasatmosphäre und in Umluft betrieben. Eine Ausnahme bei den Materialien stellen Nickelbasis-Legierungen dar. Für Nickel-Metall existiert ein Arbeitsplatzgrenzwert (AGW), der sich auf die E-Staubfraktion bezieht und 0,3 mg/m3 beträgt. Dieser Wert wird bei allen Prozessschritten überschritten, auch beim sonst üblicherweise unbedenklichen Bauprozess. Hier müssen bei allen Tätigkeiten mit der Anlage und besonders bei Kontaktmöglichkeiten mit dem Werkstoff Schutzmaßnahmen getroffen werden.

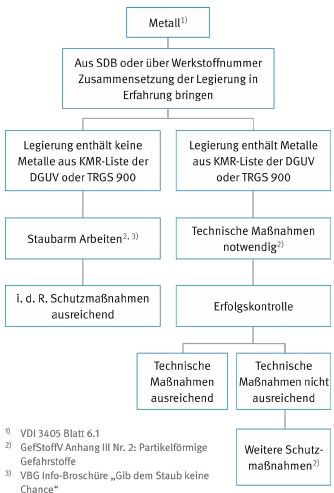

Abb. 37

Fließschema für metallische Werkstoffe

Zum derzeitigen Stand der bereits durchgeführten betrieblichen Messungen [2] kann festgehalten werden, dass bei den bisher untersuchten Anlagen, an denen chromhaltige Metallpulver zum Einsatz kamen, keine Chrom(VI)-Verbindungen in der Luft am Arbeitsplatz nachgewiesen werden konnten. In Anlagen, in denen Metallpulver auf Basis legierter Stähle, Aluminium-, und Titan-Legierungen verarbeitet werden, werden die Beurteilungsmaßstäbe eingehalten. Ein Grund dafür ist, dass hier in der Regel gekapselt oder abgesaugt gearbeitet wurde, um die erforderliche Produktqualität mit der entsprechenden Materialreinheit zu erreichen.

Für metallische Werkstoffe muss mit Hilfe des Sicherheitsdatenblattes oder über die Werkstoffnummer die Zusammensetzung der Legierung ermittelt werden. Die ermittelten Metalle müssen dann mit der TRGS 900, der TRGS 910 und der Liste der krebserzeugenden, keimzellmutagenen und reproduktionstoxischen Stoffe (KMR-Liste) der DGUV [3] abgeglichen werden. Auch wenn die Legierungen keinen spezifischen Beurteilungsmaßstab haben, muss nach der Informationsbroschüre der Verwaltungs-Berufsgenossenschaft (VBG) "Gib dem Staub keine Chance" staubarm gearbeitet werden. Diese Maßnahmen sind in der Regel ausreichend. Beinhaltet die Legierung jedoch Metalle, die einen spezifischen Beurteilungsmaßstab haben, sind in der Regel technische Maßnahmen notwendig, die auch auf Wirksamkeit überprüft werden müssen.

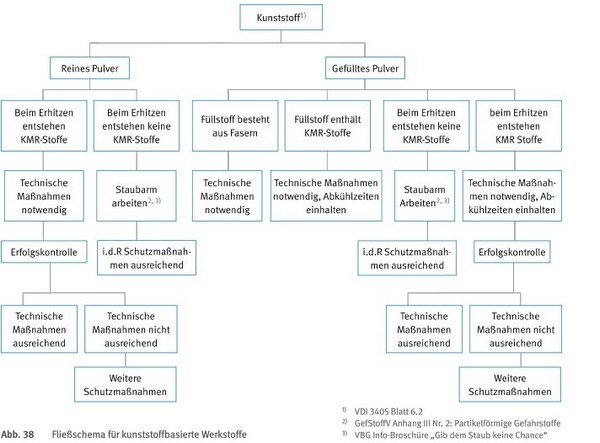

Bei den kunststoffbasierten Werkstoffen (z. B. beim pulverbettbasierten Schmelzen, früher Laser-Sintern) muss zunächst zwischen reinen und gefüllten Pulvern unterschieden werden. Neben den Inhaltstoffen muss sowohl für die reinen als auch für die gefüllten geprüft werden, welche Stoffe beim Erhitzen freigesetzt werden. Das Sicherheitsdatenblatt liefert die notwendigen Informationen. Zu Zersetzungsprodukten siehe Abschnitt 2.6.5.

Für den Fall, dass KMR-Stoffe oder Fasern freigesetzt werden, sind technische Maßnahmen notwendig. Entstehen beim Erhitzen KMR-Stoffe sollten zusätzlich die Abkühlzeiten eingehalten werden. Werden keine KMR-Stoffe oder Fasern freigesetzt, ist es in der Regel ausreichend nach der Informationsbroschüre der VBG "Gib dem Staub keine Chance" staubarm zu arbeiten.

Gefährdungen durch Brand- und Explosionsschutz

Bei Tätigkeiten mit Pulvern und Schmauchresten in Filtern und in der Anlage, wie beispielsweise

Befüllen der Anlage,

Pulverwechsel,

Reinigungsarbeiten,

Filterwechsel,

Bauraum öffnen,

Bauplattform ausbauen,

Pulveraufbereitung (Sieben),

muss ein besonderes Augenmerk auf den Brand- und Explosionsschutz geworfen werden. Bei Pulverwechsel sollte unbedingt darauf geachtet werden, dass die eingesetzten Legierungen und/oder Metalle nicht miteinander reagieren können.

Gefährdungen bei MEX-Verfahren ("3-D-Druck)

Bei MEX-Verfahren kann man zwischen den professionellen Anlagen, die hochwertige Teile herstellen und den kleinen Tischgeräten, die auch oft im Privatsektor verwendet werden, unterscheiden. Bei den professionellen Anlagen ist der Bauraum beheizbar, ähnlich einem Backofen und ist daher während des Prozesses geschlossen, so dass man davon ausgehen kann, dass lediglich beim Öffnen der Anlage kurzzeitig Dämpfe in den Arbeitsbereich gelangen können.

Anders sieht es bei den Tischgeräten aus, die auch oft im Privatsektor verwendet werden. Hier können während der Bauphase Dämpfe entweichen (siehe Tabelle 19). Betriebliche Messungen sowie nachstellende Untersuchungen haben jedoch ergeben, dass die Ergebnisse der Messungen nicht über die in Innenräumen üblichen Schadstoffkonzentrationen hinausgehen.

Tabelle 19

Hauptbestandteile möglicher Pyrolyseprodukte nach verwendetem Kunststoff

| Kunststoff | Mögliche Pyrolyseprodukte (Hauptbestandteile) | |

|---|---|---|

| ABS | Acrylnitril-Butadien-Styrol |

|

| PLA | Polylactide |

|

| PE | Polyethylen | |

| PET | Polyethylen-terephthalat |

|

| Nylon | ε-Caprolactam | |

Technische Maßnahmen

Die technischen Maßnahmen sind stark abhängig von dem Verfahren das angewendet wird, dem Werkstoff der eingesetzt wird und dem Prozessschritt.

Schutzmaßnahmen bei Pulverbasierten Verfahren

Abb. 39

Anlage für ein pulverbettbasiertes Schmelzverfahren

Prozesstechnisch sind die Anlagen zu solchen Verfahren geschlossen und stehen zum Teil unter Inertgas (Stickstoff oder Argon).

Die technischen Maßnahmen für Laser-Sinter-Fertigungsanlagen von Kunststoffen und Laser-Strahlschmelz-Fertigungsanlagen von Metallpulvern sind in der VDI-Richtlinie 3405, Blatt 6.1 und Blatt 6.2, zusammengefasst.

Wenn mit metallischen Werkstoffen, die KMR-Stoffe enthalten gearbeitet wird, gelten die Maßnahmen entsprechend der TRGS 561 "Krebserzeugende Metalle". Sobald Arbeiten mit offenen Pulvern durchgeführt werden, sollten diese Arbeiten in einer abgesaugten Glovebox erfolgen. Dabei ist darauf zu achten, dass eine Luftrückführung nach § 10 GefStoffV nicht erlaubt ist. Nur wenn die Luft unter Anwendung von behördlich oder von den Trägern der gesetzlichen Unfallversicherung anerkannten Verfahren oder Geräten ausreichend von solchen Stoffen gereinigt ist, darf die Luft in den Arbeitsbereich zurückgeführt werden. Näheres zu den lufttechnischen Anforderungen findet sich in der DGUV Regel 109-002 "Arbeitsplatzlüftung - Lufttechnische Maßnahmen"[3].

Für Arbeiten mit pulverförmigen Werkstoffen ohne KMR-Bestandteil ist in der Regel ein abgesaugter Tisch ausreichend und Stand der Technik.

Abb. 40

"Auspacken" der generierten Bauteile beim pulverbettbasierten Schmelzen

Schutzmaßnahmen bei MEX-Verfahren

Sofern 3-D-Tischdrucker bestimmungsgemäß verwendet werden und die Filamente bei der empfohlenen Temperatur und somit unter der Zersetzungstemperatur verarbeitet werden, können grundsätzlich die gleichen Empfehlungen ausgesprochen werden wie für herkömmliche Drucker und Innenraumarbeitsplätze. Für Schulen gibt es in der DGUV Information202-103 "3D-Tischdrucker in Schulen" genauer zusammengefasste Empfehlungen. Dazu gehört die schon oben erwähnte bestimmungsgemäße Verwendung und die Beachtung der maximalen Verarbeitungstemperatur.

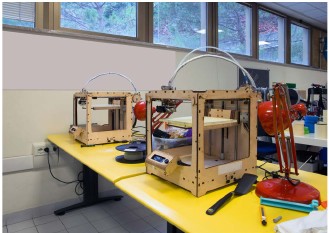

Abb. 41

Typisches "FAB-Lab", in dem beispielsweise Studierende Einzelstücke oder Prototypen herstellen können

Der 3D-Tischdrucker sollte in einem separaten Raum betrieben werden. Dies ist weniger störend. Falls dies aus organisatorischen Gründen nicht möglich sein sollte, wird empfohlen, den Drucker mindestens so aufzustellen, dass der Abluftstrom nicht direkt auf den Arbeitsplatz weist. Des Weiteren soll, wie an jedem anderen Innenraumarbeitsplatz auch, auf eine regelmäßige Lüftung geachtet werden, beispielsweise vor und nach jedem Druck.

Für das Betreiben von MEX-Tischdruckern reicht eine allgemeine Raumlüftung entsprechend ASR A3.6 "Lüftung" aus.