Abschnitt 3.3 - 3.3 Gefahrbereichssicherung

Gefahrbereichssicherung bedeutet:

Das Erreichen des Gefahrbereichs muss so lange verhindert sein, bis ein sicherer Anlagenzustand hergestellt worden ist.

3.3.1

Kritische Punkte bei der Gefahrbereichssicherung

Das Auffinden und Beseitigen von Störungsursachen wird durch die großen Ausmaße der Maschinen und Anlagen in Sägewerken erschwert. Es kann also eine gewisse Zeit in Anspruch nehmen, in der die Anlage gesichert und die Produktion unterbrochen ist. Das wirkt sich negativ auf die Leistung aus. Die Anlagen sind durch ihre Ausmaße oft unübersichtlich, sodass sich Personen unbemerkt in der Anlage befinden können und es besteht die Gefahr, dass die Anlage gestartet wird, obwohl sich noch eine Person im Gefahrbereich aufhält.

Die Maschinen und Antriebe sind durch ihre Größe oft so ausgelegt, dass sie längere Zeit nachlaufen oder eine längere Anlaufzeit, verbunden mit hohen Anlaufströmen, benötigen. Der Stillstand und damit ein sicherer Zustand der Anlage ist erst nach einer gewissen Zeit, mitunter erst nach mehreren Minuten, hergestellt. Nach Unterbrechungen der Produktion kann das Wiederanfahren mit unverhältnismäßig langen Wartezeiten und Kosten verbunden sein.

Schutzeinrichtungen können, wenn sie auf alle Funktionen der Maschine oder Anlage wirken, deren Verfügbarkeit erheblich herabsetzen und damit unpraktisch sein. Dadurch kann die Motivation entstehen oder der Anreiz verstärkt werden, Schutzeinrichtungen zu umgehen oder zu manipulieren.

Um den als Beispiel genannten Schwachpunkten entgegenzuwirken, ist es notwendig, praxistaugliche und akzeptierte Sicherheitskonzepte zu entwickeln.

3.3.2

Risikobeurteilung, Gefährdungsbeurteilung und Konzeption der Gefahrbereichssicherung

Eine Risikobeurteilung (RB) nach DIN EN ISO 12100 ist die Grundlage für die Planung der Gefahrbereichssicherung, unabhängig davon, ob eine bestehende Anlage verändert wird oder eine Neuanlage entsteht. Sie enthält die Gefährdungen und die daraus abgeleiteten Schutzmaßnahmen für die einzelnen Tätigkeiten, Anlagenbereiche und Maschinen. In der Risikobeurteilung sollten dazu schon vorab mögliche Substitutionsmaßnahmen, wie das Anbringen von Bedienelementen und Stellteilen außerhalb des Gefahrbereichs, betrachtet worden sein. Soll das Schutzkonzept der Gefahrbereichssicherung erarbeitet werden, dann bedingt das auch die Überarbeitung der Gefährdungsbeurteilung nach § 5 Arbeitsschutzgesetz (ArbSchG). Das Schutzkonzept wird dann zum Bestandteil der Maßnahmen, die in der überarbeiteten Gefährdungsbeurteilung dokumentiert werden.

Wenn die Gefahrbereichssicherung als Schutzmaßnahme erforderlich ist, müssen weitere Fragen zur Gestaltung beantwortet werden. In diesem Zusammenhang sind die Risiko- und Gefährdungsbeurteilung und die Prozessanalyse ebenfalls hilfreich und notwendig. Im Anhang 2 werden einige grundsätzliche Fragen und Antworten genannt, die Ihnen bei der Planung der Gefahrbereichssicherung helfen sollen.

Durch die Aufteilung des Gefahrbereichs in Abschnitte, nach DIN EN ISO 11161, sogenannte Arbeitsbereiche, werden zum Beispiel Risiken eingegrenzt, die durch die schwer einsehbare Anlage hervorgerufen werden. Bei einer Segmentierung wird die sicherheitstechnische Entkopplung der einzelnen Abschnitte so weit wie möglich angestrebt.

Es geht darum, die Anlage verfügbar und dabei die Gefährdungen möglichst übersichtlich und beherrschbar zu halten. Im Detail sind in der Regel noch weitere sicherheitstechnische Anforderungen zu beachten, wie die Sicherungen des Abschnitts gegen Gefährdungen, die aus anderen Abschnitten einwirken. Dabei handelt es sich zum Beispiel um das Herausschleudern oder den Ausschuss von Werkstücken oder Werkstückteilen aus aktiven Teilbereichen der Anlage.

Eine sehr wichtige Anforderung bei der Planung eines Gefahrbereichs mit einzelnen Arbeitsbereichen oder "Abschnitten" ist, neben der Gestaltung der Zugänge, die Schnittstellensicherheit. Das bedeutet, dass für Personen ein Übergang von einem abgesicherten Abschnitt in einen anderen, nicht abgesicherten Abschnitt, verhindert wird. Sollte es durch trennende Schutzeinrichtungen, wie einen Schutzzaun, nicht verhindert werden können, muss der Zutritt in den nicht abgesicherten Abschnitt erkannt oder detektiert werden und einen Sicherungsmechanismus auslösen. Eine Sicherheitslichtschranke an der Schnittstelle ist ein Mechanismus, der einen Zutritt erkennt und den benachbarten Abschnitt in einen sicheren Zustand versetzt, bevor eine Gefährdung eintritt.

In der Regel ist es so, dass bei der Anwendung des Sicherheitssystems nur der Teil der Anlage in einen sicheren Zustand versetzt wird, der mit der entsprechenden Türverriegelung sicherheitstechnisch gekoppelt ist. Deshalb ist es so wichtig, die Anlage genau zu kennen und das Sicherheitskonzept entsprechend zu gestalten. Möglicherweise werden lange Fördereinrichtungen, die den Gefahrbereich durchqueren, von entfernten Stellen der Anlage betätigt und können nicht vom Bedienpult aus eingesehen werden. Oder es werden Bewegungen durch Sensoren ausgelöst, die sich außerhalb des gesicherten Bereichs befinden und auf den ersten Blick nicht damit in Zusammenhang stehen. Auch gespeicherte Energien, wie durch Druckluft gehaltene Zylinder, können trotz einer Abschaltung der Anlage zu Gefährdungen führen. Die Sicherung der Schnittstellen zwischen den einzelnen Abschnitten des Gefahrbereichs ist ebenfalls von besonders großer Bedeutung. Das erhöht die Sicherheit für Personen, die sich im Gefahrbereich befinden und sonst eventuell unbeabsichtigt in einen benachbarten Abschnitt des Gefahrbereichs gelangen könnten. Die Kennzeichnung der Schnittstellen ist eine ergänzende Maßnahme, um Personen vor einem beabsichtigten Zugang in einen anderen Arbeitsbereich zu warnen.

Das Unfallgeschehen lässt sich in vielen Fällen auf Mängel beim Sicherheitskonzept zurückführen. Deshalb ist die Prüfung der Praktikabilität und auch der Plausibilität des Schutzkonzepts hier in jedem Fall geboten.

Zur Dokumentation der Anlage und der Gefährdungsbeurteilung gehören bei der Maßnahme der Gefahrbereichssicherung ein Übersichtsplan, ein Abschaltplan und die Beschreibung des Schutzkonzepts, inklusive der Regeln für das Verhalten beim Betreten und Verlassen der Gefahrbereiche.

3.3.3

Hinweise zur Gestaltung der Gefahrbereichssicherung

Gefahrbereiche werden hauptsächlich mit trennenden Schutzeinrichtungen gesichert. Die Zugänge zu den Gefahrbereichen werden dabei mit verriegelten oder positionsüberwachten beweglichen, trennenden Schutzeinrichtungen, gemäß DIN EN ISO 14119, ermöglicht. Durch die Verriegelung oder die Positionsüberwachung muss gewährleistet sein, dass sich die Anlage beim Betreten in einem gesicherten Zustand befindet.

Abb. 1

Stellteile und Bedienpult außerhalb der Gefahrbereichssicherung.

Unter bestimmten Bedingungen müssen Sie die Verriegelungen mit Zuhaltungen gemäß DIN EN ISO 14119 versehen, um die Herstellung des sicheren Anlagenzustands abzuwarten. Beim Automatikbetrieb einer Anlage ist eine Zuhaltung sehr empfehlenswert, um den Prozess zu schützen, denn neben der Sicherheit haben Zuhaltungen auch den Vorteil, dass ein unbeabsichtigt ausgelöstes Stillsetzen verhindert werden kann. Dazu werden sie so eingestellt, dass sie den Zugang erst freigeben, wenn die Maschinenfunktionen definierte Endlagen oder einen definierten Maschinenstopp erreicht haben. Dadurch können zum Beispiel Verschnitt, Ausschuss und der Aufwand für das nachfolgende manuelle Wiederanfahren vermieden werden.

Alle weiteren notwendigen Öffnungen, wie für den Materialfluss oder die Entsorgung von Restholz, sind zwar keine Zugänge, aber ebenfalls wirksam abzusichern. Dabei können gegebenenfalls die Gestaltungsvorschläge für die Absicherung der Schnittstellen aus Abschnitt 3.3.4.3 angewendet werden. Gestaltungsvorschläge sind auch in folgenden Normen zu finden: DIN EN ISO 11161, DIN EN 618, DIN EN 619 und DIN EN 415. Es muss grundsätzlich darauf geachtet werden, eine nach außen hin geschlossene Gefahrbereichssicherung zu konzipieren und die Öffnungen auf das notwendige Minimum zu beschränken.

Führen Sie die Schnittstellen zwischen den verschiedenen Gefahrbereichen so aus, dass ein unbeabsichtigtes Erreichen angrenzender Gefahrbereiche vermieden wird. Die Schnittstellen müssen, im Prinzip, die gleichen Anforderungen erfüllen, wie die Außenabsicherung. Beim Übertreten der Schnittstelle und beim Erreichen angrenzender Gefahrbereiche oder Abschnitte muss ebenfalls gewährleistet sein, dass gefahrbringende Bewegungen dauerhaft stillgesetzt sind, bevor eine Person die Gefahrenstelle erreicht oder während sich eine Person im Gefahrenabschnitt befindet.

Erfahrungsgemäß liegt die besondere Schwierigkeit bei der Gefahrbereichssicherung mit verschiedenen Abschnitten darin, diese Schnittstellen-Problematik allumfassend zu bedenken und schlüssig zu konzipieren. Immer wieder kommt es zu unbeabsichtigten oder ungehinderten Übertritten in nicht abgesicherte Bereiche. Das zeigt auch das Unfallgeschehen. Es erfordert eine umfassende prospektive Gefährdungsbeurteilung für alle möglichen Tätigkeiten und eine genaue Kenntnis der Produktionsabläufe und möglichen Störungen, um die Sicherheit gewährleisten zu können.

Abb. 2

Absicherung einer Rundholz-Kappanlage mit Aufstieg

Die Verkehrswege innerhalb und unmittelbar außerhalb der Gefahrbereichssicherung, die Lage der Zugänge in den abgesicherten Bereich und die der Schnittstellen zwischen den einzelnen Abschnitten der Gefahrbereichssicherung müssen bei der Konzeption bedacht werden. Dabei sollte auf eine hohe Praktikabilität und damit eine hohe Akzeptanz von Seiten der Beschäftigten hingearbeitet werden. Das heißt: Sehen Sie günstige und kurze Wege vor und vermeiden Sie umständliche Prozeduren und Umwege. Überlegen Sie bereits im Vorfeld, an welcher Stelle sich die Zugänge praktischerweise befinden sollten und besprechen Sie das Für und Wider mit allen Beschäftigten, weil es nicht nur dazu führt, dass die Wege praxistauglicher sind, sondern, die Mitarbeiterinnen und Mitarbeiter akzeptieren die Zusammenhänge eher.

Bei der Dimensionierung und Anordnung müssen auch die Laufrichtungen und Frequentierungen beachtet werden. Konstruieren Sie sichere Aufstiege und Übergänge. Achten Sie zum Beispiel darauf, dass Handläufe oder Absturzsicherungen unbedingt notwendig sind. Außerdem ist es wichtig, dass die Auswahl der Bodenbeläge den Lauf-Komfort und das sichere Gehen in der Anlage und innerhalb der abgesicherten Gefahrbereiche ermöglicht. Nähere Informationen dazu enthalten unter anderem die Arbeitsstättenrichtlinie ASR A1.8. und die vierteilige Normenreihe DIN EN ISO 14122. Motivieren Sie die Mitarbeiterinnen und Mitarbeiter, die Verkehrswege und die sicheren Wege zu nutzen.

Für verschiedene Tätigkeiten kann zum Beispiel der Transport von Werkzeugen, Ausrüstungen, Hilfsmitteln oder Material notwendig sein. Berücksichtigen Sie ebenfalls die Anforderungen für Instandhaltung, Werkzeugwechsel oder Störungsbeseitigung bei der Konzeption und legen sie Wege und Zugänge entsprechend aus.

Da die Gefahrbereichssicherung eine Schutzeinrichtung darstellt, sollten die allgemeinen Hinweise für die Vermeidung der Manipulation von Schutzeinrichtungen auch hier angewendet werden. Anreize für ein Umgehen von Schutzeinrichtungen, besonders in der Gefahrbereichssicherung, können beispielsweise folgende sein:

Bessere Prozesse und Abläufe (Schutzeinrichtungen behindern den Arbeitsablauf )

Tätigkeiten können nicht ausgeführt werden (z. B. Prozessbeobachtung, häufige Störungsbeseitigung, Reinigen oder Fehlersuche)

Vorteile durch die Vermeidung von Unterbrechungen (z. B. schnellere/längere Produktion, keine Wartezeiten)

Ergonomie: vermeintlich leichteres, bequemeres Handling oder geringere körperliche Anstrengung ohne Absicherung

Zeitersparnis (Abkürzungen auf unsicheren Wegen)

Aber: Sicherheit geht vor. Zeitersparnis und Bequemlichkeit zu Lasten der Sicherheit darf es nicht geben. Weil die Ursachen für das Umgehen oft vielfältig und subjektiv sind, müssen sie ermittelt, benannt und verändert werden. Nur auf diese Weise kann Abhilfe geschaffen werden. Ein Verbot ist nur wirksam, wenn die Ursachen für das Umgehen der Schutzeinrichtungen beseitigt worden sind. Die Ursachen wenigstens zu minimieren, ist hingegen Pflicht. Wenn Sie die hier vorliegenden Gestaltungshinweise und Kriterien bei der Gefahrbereichssicherung berücksichtigen, wird der Anreiz zur Manipulation geringer sein.

Weitere Hinweise finden Sie in der DGUV-Publikation Praxishilfe 3 "Checkliste Manipulation von Schutzeinrichtungen verhindern" und in der Fachbereich AKTUELL FBHM-022, Ausgabe 12/2021.

3.3.4

Hinweise zur Ausführung der Sicherheitseinrichtungen

Trennende Schutzeinrichtungen bieten bei richtiger Ausführung ein hohes Maß an Sicherheit. Mit ihrer Hilfe können, Gefahrquellen sicher beherrscht werden. Das leistet keine andere Schutzeinrichtung.

3.3.4.1 Feststehende trennende Schutzeinrichtungen

Feststehende trennende Schutzeinrichtungen müssen stabil in der Ausführung sein, wie stabile Zäune, Spundwände, Bohlenwände, Betonwände, damit sie den rauen Bedingungen des Sägewerkbetriebs standhalten, bei äußerer Krafteinwirkung nicht nachgeben und die Positionsschalter ansteuern, ohne sie zu beschädigen.

Außerdem sollten sie folgende Voraussetzungen erfüllen:

Sie dürfen keine zusätzlichen Gefährdungen hervorrufen, wie Quetschstellen durch geringe Abstände zu beweglichen Teilen oder beengte Platzverhältnisse für spezielle Tätigkeiten, wie Instandhaltungsarbeiten.

Es darf nicht möglich sein, sie auf einfache Weise zu umgehen oder unwirksam zu machen.

Schutzeinrichtungen sind schwer unterkriechbar: Der Abstand der Unterkante des Gitters bis zum Fußboden muss weniger als 180 mm betragen. Für Reinigungsarbeiten können größere Abstände notwendig sein. Hier müssen erforderlichenfalls zusätzliche Maßnahmen zur Absicherung getroffen werden.

Schutzeinrichtungen sind schwer übersteigbar: Die Höhe muss mindestens 1400 mm betragen.

In der trennenden Schutzeinrichtung sind keine Strukturen vorhanden, die das Übersteigen erleichtern. Mit Strukturen sind "Aufstiegshilfen" gemeint, wie hervorstehende Maschinenteile oder weitmaschige Gitter.

Feststehende trennende Schutzeinrichtungen dürfen nur mit Hilfe eines Werkzeugs, wie Schlüssel oder Schraubenschlüssel, entfernbar sein. Flügelmuttern sind zum Beispiel nicht erlaubt.

Die Befestigungsmittel müssen nach dem Abnehmen der Schutzeinrichtungen mit ihr verbunden bleiben. Befestigungsmittel dürfen nicht verloren gehen.

Soweit durchführbar, darf eine trennende Schutzeinrichtung nicht ohne ihre Befestigungselemente in ihrer vorgesehenen Stellung bleiben. Es muss zu sehen sein, dass sie nicht in Schutzstellung ist.

Die Gefahrstellen dürfen durch Hinein- oder Übergreifen nicht erreichbar sein. Dass bedeutet, die Schutzeinrichtungen müssen in ausreichendem Abstand zum Gefahrbereich angeordnet werden und in ihren Abmessungen der DIN EN ISO 13857 entsprechen.

Sie dürfen den Arbeitsprozess nicht mehr als notwendig behindern.

Die Anforderungen für trennende Schutzeinrichtungen finden Sie in der DIN EN ISO 14120.

3.3.4.2 Sicherheitsabstände

Sicherheitsabstände zwischen trennenden Schutzeinrichtungen und den vorhandenen Gefahrstellen sind nach DIN EN ISO 13857 einzuhalten, zum Beispiel um das Hinüberreichen oder das Hindurchreichen durch Öffnungen in den trennenden Schutzeinrichtungen zu verhindern. Das BGHM-Faltblatt "Sicherheitsabstände" bietet einen Auszug der Werte, die in der Norm beschrieben sind.

3.3.4.3 Schnittstellenabsicherung

1 Die Schnittstellen zwischen verschiedenen Abschnitten des Gefahrbereichs, beziehungsweise zwischen den verschiedenen Abschaltbereichen, müssen so ausgeführt sein, dass ein unbeabsichtigtes Erreichen angrenzender Gefahrbereiche vermieden wird.

Abb. 3

Betonwände sichern den Gefahrbereich unterhalb der Rundholzzuführung, Hier in Grün virtuell dargestellt: Installation einer Wand zur Absicherung gegen herabfallende Stämme

Das erreichen Sie mit trennenden Schutzeinrichtungen, zum Beispiel Zäune. Bei feststehenden trennenden Schutzeinrichtungen dürfen die Materialdurchlassöffnungen max. 500 mm hoch (nach DIN EN 619) sein. Sollten größere Öffnungsmaße erforderlich sein, kann zum Beispiel mit Schleusenschaltungen gearbeitet werden. Oder Sie fassen den Gefahrbereich weiter und sichern ihn außerhalb der Übergabestelle. Wichtig ist, dass die Schutzeinrichtungen den Produktionsablauf nicht unzumutbar behindern oder sogar stören. Deshalb sollte immer eine sichere und akzeptable Lösung zur Anwendung kommen.

2 Wenn das unbeabsichtigte Erreichen der angrenzenden Gefahrbereiche nicht durch entsprechende Barrieren vermieden werden kann, muss der Übertritt zumindest erkannt und in der Folge ein sicherer Zustand im angrenzenden Abschnitt des Gefahrbereichs hergestellt werden. Um das zu erreichen, können die Schnittstellen durch berührungslos wirkende Schutzeinrichtungen, zum Beispiel durch Sicherheitslichtschranken mit zuverlässiger Abschaltfunktion, gesichert werden. Sie müssen in einem maximalen Abstand von

400/900 mm (zweistrahlig),

300/700/1100 mm (dreistrahlig),

300/600/900/1200 mm (vierstrahlig)

über der Bezugsebene angeordnet werden (siehe DIN EN ISO 13855). 1

Wenn der Materialfluss in den Arbeitsbereich hinein oder aus ihm heraus das Auslösen von nicht trennenden Schutzeinrichtungen bewirken kann, wäre "Muting" oder "Blanking" der Einrichtungen zweckmäßig. In diesem Zusammenhang muss der DIN EN ISO 13849-1 entsprochen werden.

Die Schnittstelle kann zum Beispiel auch durch eine Fördererebene, in Kombination mit einer Rollenbahn in mindestens 1 m Höhe, im Bereich der Durchlassöffnung gesichert werden, weil die Konstruktion nicht mehr als leicht übersteigbar betrachtet wird. Es stellt jedoch keine Zutrittsverhinderung dar. Vielmehr ist anzumerken, dass eine Förderhöhe von 1 m nicht ohne zusätzliche sicherheitstechnische Maßnahmen als Zugangsbeschränkung in Gefahrbereiche verwendet werden kann. Hier sind zusätzliche Maßnahmen, wie die oben beschriebenen Sicherheitslichtschranken, erforderlich. Bei der Gestaltung sollten die Vorgaben der DIN EN 619 und DIN EN 11161 berücksichtigt werden.

Abb. 4

Schnittstelle zwischen Einschnittlinie und Sortier-Querförderer. Zusätzlich zu dem rot-weißen Kettenvorhang sind weitere sicherheitstechnische Schutzmaßnahmen ggf. nach DIN EN 619 vorzusehen, um ein Übersteigen zu verhindern. Beispielsweise kann ein Stehverhinderer in Form eines gespannten Netzes eingesetzt werden.

Eine weitere Möglichkeit zur Absicherung von Schnittstellen ist die Verwendung von Trittmatten, Schaltleisten oder Sicherheitsscannern, die beim Betreten oder Berühren ein Signal an die Steuerung senden. Das kann wiederum zur Ansteuerung weiterer Maßnahmen, wie Signalabgabe, Abschaltungen, Verriegelungen etc. genutzt werden.

Für jeden Abschnitt der Gefahrbereichssicherung können, wie zur Prozessbeobachtung, verschiedene Sicherheitseinrichtungen erforderlich sein. Dabei handelt es sich zum Beispiel um eine Zustimmeinrichtung, eigene Türverriegelungen, eine Einrichtung zur Anwesenheitserkennung sowie Mittel zum Trennen jeglicher Energieversorgung und zur Betriebsartenwahl der örtlich zugeordneten Steuerung.

3.3.4.4 Bewegliche trennende Schutzeinrichtungen

Muss in den Gefahrbereich häufiger als einmal pro Woche eingegriffen werden, müssen Sie anstelle einer feststehenden trennenden Schutzeinrichtung eine bewegliche trennende Schutzeinrichtung einsetzen. Bewegliche trennende Schutzeinrichtungen müssen verriegelt sein, um die gefahrbringenden Bewegungen beim Öffnen der Schutzeinrichtung zu stoppen. Wenn die gesicherten Maschinenfunktionen einen gefahrbringenden Nachlauf aufweisen, muss eine Zuhaltung vorgesehen werden. Eine trennende Schutzeinrichtung mit einer Verriegelungseinrichtung muss so wirken, dass

gefährdende Maschinenfunktionen, die durch die Schutzeinrichtung abgesichert werden, nicht ausgeführt werden können, wenn die Schutzeinrichtung nicht in Funktion ist,

ein Stopp-Befehl ausgelöst wird, wenn die Schutzeinrichtung während gefährdender Maschinenfunktionen geöffnet wird,

das Schließen der trennenden Schutzeinrichtung kein Ingangsetzen auslöst.

Bei der Auslegung von Verriegelungseinrichtungen zur Gefahrbereichssicherung muss erfahrungsgemäß mindestens ein Performancelevel (PL) "c" angesetzt werden. Sie dürfen grundsätzlich nur solche Verriegelungsschalter (DGUV Information 203-079) einsetzen, die den in Sägewerken auftretenden Belastungen standhalten. Zu den Belastungen gehören zum Beispiel Vibrationen, hohe Kräfte beim Öffnen oder Schließen der beweglichen Schutzeinrichtungen, Stöße durch herabfallende Werkstücke und Verschmutzungen durch Staub und Späne. Berührungslos wirkende Positionsschalter verhalten sich dabei etwas unempfindlicher, da sie nicht mechanisch betätigt werden müssen. Für die Ausführung sollten die Normen DIN EN ISO 13849, Teil 1 und DIN EN 60204 - Teil 1: "Allgemeine Anforderungen" herangezogen werden. Anforderungen für Verriegelungseinrichtungen in Verbindung mit trennenden Schutzeinrichtungen sind in der Norm DIN EN ISO 14119 zu finden.

Lassen sich gefahrbringende Bewegungen nicht kurzzeitig stillsetzen, muss der Zugriff in die noch nachlaufende Bewegung durch trennende verriegelte Schutzeinrichtungen mit Zuhaltung verhindert werden. Bei anderen Schutzeinrichtungen, wie Lichtgitter, würde ein langer Nachlauf zu unakzeptablen Sicherheitsabständen führen. Ein gefährlicher Nachlauf lässt sich prinzipiell absichern durch:

Abb. 5

Sicherheitstür im Bereich der Rundholz-Zuführung

Zuhaltungen mit Stillstandserkennung.

Zuhaltungen mit festen Zeitgliedern (z. B. sicheres Zeitrelais oder Verzögerungsspindeln).

Beachten Sie im Allgemeinen bei Zuhaltungen folgende Kriterien:

Bei stark unterschiedlichen Nachlaufzeiten, zum Beispiel durch unterschiedliche Beladung von Maschinen oder bei wechselnden Drehzahlen, soll die Zuhaltung vorzugsweise durch eine Stillstandsüberwachung und nicht durch ein festes Zeitglied freigegeben werden.

Feste Zeitglieder sollen nur verwendet werden, wenn sich die Nachlaufzeit im bestimmungsgemäßen Betrieb in allen Betriebsarten nicht stark unterscheidet.

Wenn das Restrisiko besteht, dass eine Person unbeabsichtigt in den Gefahrbereich eingeschlossen werden kann, sollte das Schutzkonzept überarbeitet werden.

Bei der Gefahrbereichssicherung soll die Zuhaltung von innen her mit einer Fluchtentriegelung zu öffnen sein, wenn die Risikoeinstufung eine relevante Restgefährdung ergibt.

Die Verwendung von Zuhaltungen ist ebenfalls sinnvoll, wenn bei automatisierten Fertigungseinrichtungen zum Schutz des Produktionsguts oder der Anlage ein versehentliches Öffnen der Türen während eines technologisch vorgegebenen Fertigungstakts verhindert werden soll. Erfahrungsgemäß sollte die Zuhaltungszeit nicht länger als 30 Sekunden betragen, weil die Anlage in ihrer Verfügbarkeit sonst stark eingeschränkt ist und bei häufiger Anwendung die Gefahr besteht, dass die Schutzeinrichtungen umgangen werden. Anforderungen für Zuhaltungen finden Sie in der Norm DIN EN ISO 14119.

3.3.4.5 Abschalteinrichtungen

Zur Absicherung der Gefahrbereiche können auch berührungslos wirkende Schutzeinrichtungen zur Stillsetzung der gefahrbringenden Bewegungen eingesetzt werden, oder andere Sicherheitsbauteile, die mit einer Abschaltfunktion auf die gefahrbringenden Bewegungen wirken. In der Regel werden dazu Lichtschranken, Scanner oder Trittmatten verwendet, die die Zugänge zum Gefahrbereich zusätzlich sichern oder Übergänge von einem Gefahrbereich in den nächsten überwachen und beim Übertreten einen sicheren Zustand herstellen.

Für die schnelle und sichere Abschaltung von gefahrbringenden Bewegungen müssen entsprechende Not-Halt-Einrichtungen an den Maschinen und im Gefahrbereich installiert werden. Zum Sicherheitskonzept der Anlage gehört das Not-Halt-Konzept. In der Norm EN ISO 13850 sind die Gestaltungsgrundsätze beschrieben. Das Not-Halt-Konzept sollte mit der Gefahrbereichssicherung korrespondieren und beide Konzepte müssen sinnvoll aufeinander abgestimmt sein. Werden in wenigen, in der Gefährdungsbeurteilung begründeten Ausnahmefällen Schutzeinrichtungen kurzzeitig, wie zur Prozessüberwachung, unwirksam gemacht, sind Ersatzmaßnahmen erforderlich, um das Schutzniveau der ursprünglichen Schutzmaßnahmen zu erreichen: zum Beispiel durch eine Zustimmeinrichtung, in Verbindung mit einem sicheren Standplatz, einer sicher reduzierten Geschwindigkeit und einer leicht zugänglichen Einrichtung zum Stillsetzen im Notfall innerhalb des Arbeitsbereichs. Weitere Informationen finden Sie zum Beispiel in Kapitel 8.11 der DIN EN ISO 11161.

Es ist üblich, vor dem Ingangsetzen ein automatisch ansprechendes Sicherheitssystem vorzuschalten, das ein Ingangsetzen verhindert. Befehlseinrichtungen zum Rückstellen müssen außerhalb des Gefahrbereichs so angeordnet sein, dass von ihrem Standort aus feststellbar ist, ob sich Personen oder Hindernisse im Gefahrbereich befinden, damit das Ingangsetzen gefahrbringender Ereignisse verhindert werden kann. Ist von diesem Ort aus der Gefahrbereich nicht einsehbar, müssen Sie dem Befehl zum Ingangsetzen ein automatisch ansprechendes Sicherheitssystem vorschalten, das ein Ingangsetzen verhindert, oder Personen, die sich im Gefahrbereich aufhalten, über eine Zustandsanzeige oder über ein Signal warnt. Das Rückstellen einer Befehlseinrichtung darf keinen automatischen Wiederanlauf einleiten.

3.3.5

Organisatorische Maßnahmen

Es folgen noch einige Hinweise zu organisatorischen Maßnahmen für die persönliche Absicherung beim Betreten des Gefahrbereichs.

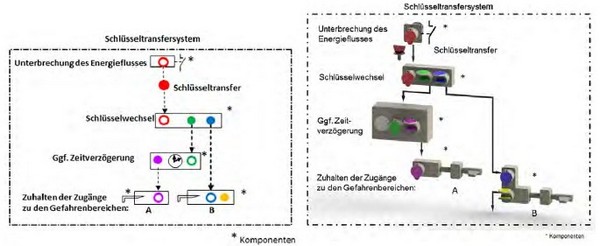

Ist eine Gefahrbereichssicherung vorhanden, wird ein unbefugtes, irrtümliches oder unerwartetes Ingangsetzen der Anlage, beim oder nach dem Eintreten in den Gefahrbereich, durch ein Sicherungssystem vermieden. Zu den Sicherungssystemen dieser Art gehören zum Beispiel Schlüsseltransfersysteme (s. Abb. 6) oder Schlosssysteme (Lockout-Tagout-System, s. Abb. 7). Damit müssen sich alle, die die Maschine betreten, persönlich absichern. Schlüsseltransfersysteme sind schlüsselbetätigte mechanische Verriegelungen, die auf dem Prinzip beruhen, dass ein und derselbe Schlüssel entweder im Schalterelement der Anlage steckt und die Anlage zum Betrieb freigibt oder in der Schlüsselwechselstation steckt, um die Entnahme von anderen Schlüsseln zu ermöglichen, die die Verriegelung des Zugangs zur Anlage freigeben. Der Zugang ist also erst nach der Herstellung eines sicheren Anlagenzustands möglich. Nach der Entriegelung des Zugangs nimmt der Mitarbeiter oder die Mitarbeiterin den Schlüssel an sich. Die Tür kann nur mit dem einen Schlüssel verriegelt werden, den die Person bei sich trägt, solange sie sich in der Anlage aufhält.

Da die Anwendung rein mechanisch ist und keine zusätzliche elektrische Installation notwendig ist, bieten sich Schlüsseltransfersysteme zur Nachrüstung ohne aufwändige Elektroverkabelung an. In weitläufigen Anlagen der Sägewerksindustrie kann das von Vorteil sein und wird auch bereits praktiziert.

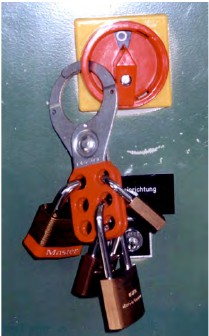

Durch das Lockout-Tagout-System wird ein bestimmter Schalter oder eine Türverriegelung in einer Anlage mechanisch durch einen Bügel oder Ähnliches gesperrt und gekennzeichnet. Der Bügel wird mit einem persönlichen Vorhängeschloss durch den Mitarbeiter oder die Mitarbeiterin fixiert. Für das Schloss existiert nur ein Schlüssel (außer Ersatzschlüssel unter Verschluss, ohne Zugriff von Dritten), den die entsprechende Person immer bei sich trägt. Die Fixierung kann auch durch mehrere Mitarbeitende gleichzeitig erfolgen. Der Bügel wird erst freigegeben, wenn sämtliche Vorhängeschlösser entfernt worden sind.

Abb. 6

Darstellung Schlüsseltransfersystem, Quelle: DGUV Information 203-087 "Auswahl und Anbringung von Schlüsseltransfersystemen"

Abb. 7

Bügelschloss:

Lockout-Tagout-System

Für besondere Tätigkeiten mit besonderen Anforderungen an die Schutzfunktionen im Gefahrbereich kann es notwendig sein, besondere Maßnahmen festzulegen. Dabei kann die 4-Rang-Methode angewendet werden (s. DGUV Information 209-015 "Instandhaltung - sicher und praxisgerecht durchführen").

| Hinweis |

|---|---|

| Zur Befreiung und Rettung eingeschlossener Personen aus dem Gefahrbereich müssen ebenfalls Vorkehrungen getroffen werden. | |

In das Sicherheitskonzept und jeden einzelnen Abschnitt einer Gefahrbereichssicherung muss das betroffene Personal unterwiesen werden, das gilt für die Funktionsweise, für die Benutzung der Zugänge und für das Verhalten beim Betreten und Verlassen des Gefahrbereichs. Unterrichten und informieren Sie die Sicherheitsbeauftragten der entsprechenden Bereiche besonders ausführlich, damit sie Schwachstellen und Fehlanwendungen schnell erkennen und verhindern können.

Unternehmerinnen, Unternehmer oder Vorgesetzte sind für die Unterweisung verantwortlich. Außerdem tragen sie die Verantwortung dafür, die Prüfung der Schutzfunktion zu organisieren. Dabei sollten auch die Hinweise zur Festlegung der Prüf-Intervalle für Sicherheitseinrichtungen gemäß Betriebssicherheitsverordnung (BetrSichV) beachtet werden. Die Intervalle müssen in der Gefährdungsbeurteilung ebenfalls dokumentiert werden.

Abb. 8

Eine Person, ein Schloss, ein Schlüssel! (Grafik: BGHM)

Alle Beschäftigten besitzen jeweils ein eigenes Schloss

für jedes Schloss existiert nur ein Schlüssel (außer Ersatz unter Verschluss)

Der Zugang für das Be-/Entladen der Stämme, Bohlen, Bretter muss gesichert sein, z. B. durch Lichtschranken, Schaltleisten etc., siehe DIN EN IEC 61496 - Teile 1 -3.