Abschnitt 3.8 - 3.8 Steuerung, Regelung, Überwachung

Das Zusammenspiel der einzelnen Komponenten einer Absauganlage wird durch Steuerung und bei Bedarf auch Regelung der Anlage erreicht. Um die Anlage sicher betreiben zu können und ausreichende Informationen über den Anlagenzustand zu bekommen, ist eine Überwachung notwendig.

Die Ziele von Regelung, Steuerung und Überwachung sind:

Sicherstellen des notwendigen Volumenstroms

Bedarfsgerechte Anpassung des Volumenstroms

Information des Betreibers über den Zustand der Absauganlage

Die Hauptaufgabe einer Absauganlage ist das Erfassen und Abtransportieren von Gefahrstoffen. Hierfür ist ein bestimmter Volumenstrom pro Erfassungsstelle notwendig.

Um den Schutz der Beschäftigten sicherzustellen, muss der Volumenstrom an genutzten Erfassungsstellen sichergestellt werden.

Zur Sicherstellung des Volumenstroms gibt es verschiedene Möglichkeiten. Die Auswahl hängt stark von der Komplexität der jeweiligen Absauganlage und den zu erwartenden Störgrößen ab. Störgrößen sind zum Beispiel das Zu- und Abschalten von Absaugstellen, Änderungen in der Luftbilanz des Raums durch das Öffnen von Türen, Toren oder Fenstern oder Änderungen des Strömungswiderstands von integrierten Erfassungseinrichtungen durch Handhabung von Werkzeugen.

In der Folge werden die prinzipiellen Möglichkeiten zur Steuerung oder Regelung einer Absauganlage dargestellt.

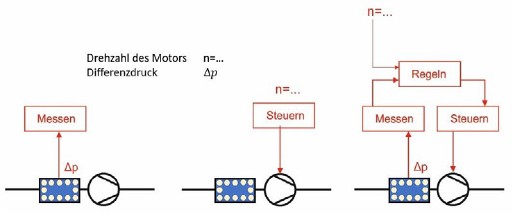

Der grundlegende Unterschied zwischen Steuern und Regeln sowie die Rolle der Messtechnik sind in Abbildung 3.8.1 dargestellt.

Messen (Abbildung 3.8.1 links): In diesem Beispiel wird die Druckdifferenz am Filter überwacht. Eine zu hohe Druckdifferenz wird mit einer roten Lampe angezeigt. Der Filterwechsel muss vom Betreiber durchgeführt oder veranlasst werden.

Steuern (Abbildung 3.8.1 Mitte): In diesem Beispiel wird der Absperrschieber für eine Maschine geöffnet. Die Schieberstellung wird in die SPS eingelesen. Programmgesteuert wird die Drehzahl des Ventilators und damit der Volumenstrom erhöht.

Regeln (Abbildung 3.8.1 rechts): In diesem Beispiel wird der Unterdruck in der Sammelleitung überwacht. Ein Automatikschieber fährt auf; dadurch fällt der Unterdruck ab. Der Regler erhöht automatisch die Drehzahl des Lüfters und hält so den Unterdruck konstant.

3.8.1 Steuern

Steuern ist die beabsichtigte Beeinflussung des Verhaltens der Absauganlage. Durch den Steuervorgang wird die Absauganlage von einem Betriebszustand in einen anderen gebracht. Beispiele dafür sind das Ein- und Ausschalten und Änderungen der Belastung der Anlage.

Abb. 3.8.1

Übersicht Messen, Steuern, Regeln

Kennzeichnend für das Steuern ist der offene Wirkungsablauf über das einzelne Übertragungsglied oder die Steuerkette. Der Steuereingriff erfolgt unabhängig vom aktuellen Zustand der Anlage (open loop control).

Aufgaben der Steuerung sind z. B.:

Anfahren der Ventilatoren

Einstellen der Ventilator-Drehzahlen (Anwahl einer Leistungsstufe)

Einstellen der gewünschten Volumenströme für die einzelnen Verbraucher

Umstellung der Abluftführung (Sommer-/Winterbetrieb)

Zur Steuerung der Luftvolumenströme in einer Absauganlage gibt es eine Vielzahl von Geräten:

Absperrschieber

Drosselklappen

Anfahrschaltungen

Frequenzumrichter

Nachlaufschalter

Zeitschaltuhren

Drehzahlsteller

Der Gesamt-Luftvolumenstrom einer Absauganlage wird in der Regel über die Drehzahlen der eingesetzten Ventilatoren gesteuert. Die Ventilator-Drehzahl wird meist über Frequenzumrichter mit dafür geeigneten Motoren eingestellt. Bei älteren Anlagen werden zu diesem Zweck die Pole des Motors umgeschaltet.

Werden Gleichstrom-Motoren eingesetzt, kann die Drehzahl über die Spannung kontinuierlich gesteuert werden. Gleichstrom-Motoren werden aufgrund der hohen Kosten und des hohen Wartungsaufwands für Lüftungsanwendungen selten eingesetzt.

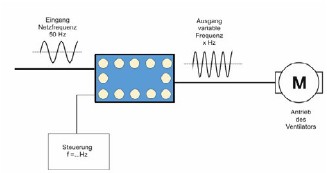

Die Steuerung der Drehzahl erfolgt bei modernen Anlagen meist durch die Variation der Frequenz, mit der der Motor betrieben wird. Dafür werden Frequenzumrichter (FU) eingesetzt.

Bei einfachen Absauganlagen ist die Steuerung unter Umständen sehr einfach mit Schaltern und einfachen Anzeigegeräten umzusetzen.

Für komplexere Absauganlagen mit mehreren, vielleicht auch unterschiedlichen, Verbrauchern wird die Steuerung üblicherweise durch eine speicherprogrammierbare Steuerung (SPS) übernommen. In der SPS können die gewünschten Anlagenzustände festgelegt werden. Die notwendigen Signale von Messstellen werden in die SPS eingelesen. Die SPS gibt dann die erforderlichen Steuersignale an die Antriebe und Stellglieder (meist Klappen und Schieber) sowie Zustands- und Störmeldungen aus.

3.8.2 Regeln

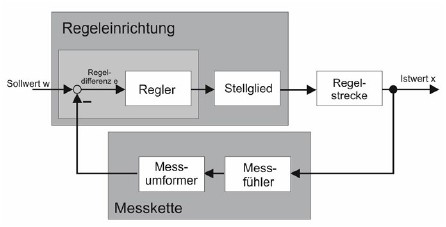

Das Regeln ist ein Vorgang, bei dem eine Größe (z. B. Volumenstrom, Druck) fortlaufend erfasst und mit einer anderen vorgegebenen Größe (Sollwert) verglichen wird. Abhängig vom Ergebnis dieses Vergleichs wird durch den Regelvorgang eine Angleichung der zu regelnden Größe an den Sollwert vorgenommen. Der sich dabei ergebende Wirkungsablauf findet in einem geschlossenen Kreis, dem Regelkreis, statt (closed loop control).

Abb. 3.8.2

Prinzip eines Regelkreises

Die Regelstrecke ist der Anlagenteil, in dem die Regelgröße auf den verlangten Wert gebracht und gehalten werden soll und an dem die Stellgröße und die Störgrößen angreifen. Man muss wissen, wie die Regelstrecke reagiert, wenn sich die Einflussgrößen ändern. Hierbei ist die statische und die dynamische Reaktion wichtig.

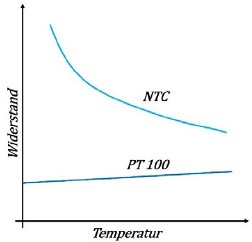

Statisches Verhalten: Das statische Verhalten, zum Beispiel eines Messfühlers, sagt aus, wie Ausgangs- und Eingangsgröße im Beharrungszustand miteinander verknüpft sind. In Abbildung 3.8.3 sind beispielhaft die statischen Kennlinien eines NTC (Negative Temperature Coefficient Thermistor, Heißleiter) und eines PT 100 (Platin-Sensor, Kaltleiter) dargestellt.

Abb. 3.8.3

Statische Kennlinien von Temperaturfühlern

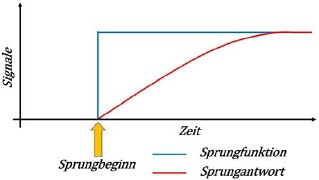

Dynamisches Verhalten: Das dynamische Verhalten beschreibt, wie sich die Ausgangsgröße eines Übertragungsglieds bei einer Änderung der Eingangsgröße in Abhängigkeit von der Zeit verhält.

Beurteilt wird dieses Verhalten durch zwei Kriterien:

- a.

die Sprungantwort

- b.

das Frequenzverhalten

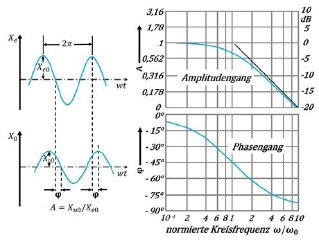

Abb. 3.8.4

Sprungantwort

Die Sprungantwort zeigt die Reaktion eines Übertragungsglieds auf einen idealen Sprung. Das entspricht zum Beispiel einer Schalthandlung. Aus der Sprungantwort kann dann zum Beispiel abgelesen werden, mit welcher zeitlichen Verzögerung die Schalthandlung in der Anlage wirksam wird.

Abb. 3.8.5

Frequenzgang

Aus dem Frequenzgang kann abgelesen werden, mit welcher Stärke und welcher zeitlichen Verzögerung Regeleingriffe von einem Übertragungsglied weitergegeben werden können.

Die Hauptaufgabe des Reglers ist der Vergleich zwischen dem Soll- und dem Istwert. Um diesen Vergleich exakt durchführen zu können, muss der Istwert möglichst genau bekannt sein. Die Genauigkeit der Regelung hängt daher von der Güte der Messkette ab.

Die Messkette muss den Istwert mit hinreichender Genauigkeit erfassen und in ein Signal umwandeln, das mit dem Sollwert verglichen werden kann. Informationen zu den in der Absaugtechnik üblichen Messgeräten finden Sie im Abschnitt 3.8.3.

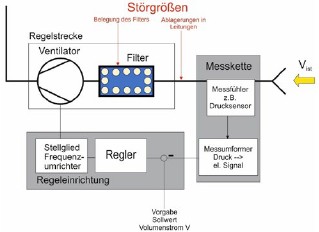

Abb. 3.8.6

Beispiel für den Regelkreis einer Absauganlage

Abbildung 3.8.6 zeigt an einem einfachen Beispiel die Wirkungsweise einer Regelschleife.

Der Messfühler, in diesem Falle ein Drucksensor, erfasst den Unterdruck, der durch den Ventilator erzeugt wird. Dieser Unterdruck wird im Messumformer in ein elektrisches Signal (Strom, Spannung, digitales Signal) umgewandelt. Dieses Signal wird mit der Sollwertvorgabe verglichen. Der Regler erzeugt aus diesem Signal eine Drehzahlvorgabe für den Frequenzumrichter. Dieser steuert den Ventilator mit der geforderten Frequenz auf die gewünschte Drehzahl.

Wird der Volumenstrom durch Ablagerungen in der Absaugleitung oder durch erhöhten Widerstand des belegten Filters verringert, wird über die festgestellte Sollwertabweichung eine Drehzahlerhöhung des Ventilators bewirkt.

3.8.3 Messen

Das Messen dient der Erfassung ausgewählter Parameter des Anlagenzustands. Die Messsignale können zur Information des Betreibers dienen oder in die Steuerung eingebunden werden oder Bestandteil des Regelkreises sein.

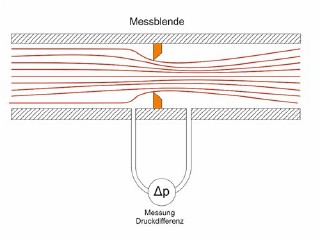

3.8.3.1 Messblende

Die Messblende ist als Bestandteil einer Blendenmessstrecke ein mechanischen Bauteil, an dem mit einem Sensor der Durchfluss einer Rohrleitung nach dem Differenzdruck-Verfahren gemessen werden kann.

Der gleichförmige Durchfluss des Luftvolumenstroms in einer Luftleitung wird durch die Blende eingeschnürt (Querschnittsverengung), sodass sich an dieser Stelle die Geschwindigkeit erhöht. Die Zunahme der Geschwindigkeit an der Einschnürungsstelle bewirkt eine Verringerung des statischen Drucks. Die dabei entstehende Druckdifferenz ist ein Maß für den Durchfluss.

Bevorzugt werden Messblenden vor allem zur Kalibrierung von Volumenstrommessgeräten und in Prüfeinrichtungen eingesetzt. Sie können aber auch zur Überwachung von Volumenströmen in der Steuerung eingesetzt werden.

Abb. 3.8.7

Funktionsprinzip Messblende

3.8.3.2. Strömungsmessung

Abb. 3.8.8

Strömungsmesslanzen Typ DEBIMO

Über die Bohrungen in den Strömungsmesslanzen werden der Gesamtdruck und der statische Druck aufgenommen. Aus dem daraus entstehenden Differenzdruck kann der dynamische Druck und daraus der Volumenstrom ermittelt werden.

3.8.3.3. Messung Luftgeschwindigkeiten

Abb. 3.8.9

Thermischer Strömungssensor

Der thermische Strömungssensor ist ein temperaturabhängiger elektrischer Widerstand, der im Luftstrom positioniert wird. Der Sensor wird durch den elektrischen Strom erwärmt. Der zu messende Luftstrom kühlt den Sensor und ändert damit seinen Widerstand. Diese Widerstandsänderung hängt von der Strömungsgeschwindigkeit ab und kann so im Messwandler in ein geschwindigkeitsproportionales Signal umgewandelt werden.

3.8.3.4. Druckmessung

Abb. 3.8.10

Differenzdrucksensor

Der Differenzdrucksensor wird zur Messung von Differenzdrücken in der Luft- und Klimatechnik verwendet. Er funktioniert nach dem piezoresistiven Messprinzip. Dieses Messprinzip beruht auf der Widerstandsänderung von Halbleitern bei Druckbelastung.

3.8.4 Einrichtungen zur Volumenstromsteuerung

3.8.4.1 Absperrschieber

Absperrschieber dienen zur Zu- oder Abschaltung der Volumenströme an den einzelnen Erfassungsstellen einer Mehrplatzanlage. Sie können von der Bedienperson von Hand betätigt oder durch die Steuerung nach Bedarf elektrisch oder pneumatisch geöffnet oder geschlossen werden.

Bei der Programmierung sind die Öffnungs- oder Schließzeiten der Schieber zu berücksichtigen. Diese Zeiten hängen von dem zu verschließenden Querschnitt und von der Art des Antriebs ab. Pneumatische Antriebe sind bis zu fünf Mal so schnell wie elektrische Antriebe.

handbetätigt

handbetätigt über Kette

elektrisch betätigt

pneumatisch betätigt

Abb. 3.8.11

Bauarten von Absperrschiebern

3.8.4.2 Drosselklappen

Drosselklappen dienen zur Einstellung des Volumenstroms. Sie werden für den hydraulischen Abgleich einer Absauganlage verwendet. Auch zur Regelung der Volumenströme, also zum Ausgleich von Störeinflüssen, z. B. Filterbelegung, können sie verwendet werden. Beim Einsatz in einer Regelschleife sind die Regelcharakteristiken zu berücksichtigen.

handbetätigt

elektrisch betätigt

Abb. 3.8.12

Bauarten von Drosselklappen

3.8.4.3 Frequenzumrichter

Ein Frequenzumrichter (FU) ist ein Stromrichter, der aus Wechselspannung (Netzspannung) eine in der Frequenz und Amplitude veränderbare Wechselspannung für die direkte Versorgung von elektrischen Maschinen, wie Drehstrommotoren, generiert. Sollwerte für Frequenz und Amplitude der Ausgangswechselspannung richten sich nach den Erfordernissen der elektrischen Maschine und deren aktueller Last. Manche Frequenzumrichter weisen zusätzliche Sensoreingänge auf, um Zustandsparameter der elektrischen Maschine wie Drehzahl oder momentane Winkelposition des Rotors zu erfassen. Je nach Art der elektrischen Maschine können Frequenzumrichter sowohl mit Einphasenwechselspannung als auch Dreiphasenwechselspannung arbeiten und auch aus Einphasenwechselspannung eine Dreiphasenwechselspannung für die Versorgung von Drehstrommotoren generieren.

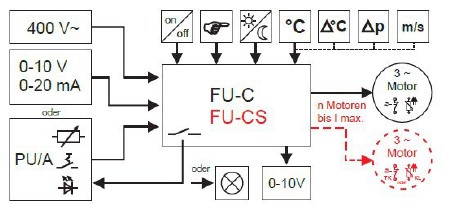

Abb. 3.8.13

Wirkungsprinzip eines Frequenzumrichters

Abb. 3.8.14

Frequenzumrichter mit Eingängen für die Regelung

Frequenzumrichter sind als Standardkomponenten in nahezu allen Leistungsstufen verfügbar.

Abbildung 3.8.14 zeigt beispielhaft das Anschlussprinzip eines kommerziell verfügbaren Frequenzumrichters (FU) mit Regelein- und Überwachungsausgängen.

3.8.5 Überwachen, Signalisieren

Störungen in einer Absauganlage müssen rechtzeitig erkannt werden.

Aus dem Arbeitsprozess und den dort freigesetzten Gefahrstoffen ergibt sich die Gefährdung der Beschäftigten. Aus der hierfür durchgeführten Gefährdungsbeurteilung ergeben sich die Anforderungen an die Überwachung der Anlagen. Ist die Absauganlage Bestandteil der Anlage, die den Prozess ausführt, ergeben sich die Anforderungen aus der Risikoanalyse des Herstellers der Gesamtanlage.

Das sofortige Stillsetzen des Prozesses mit gleichzeitigem Alarm für den gesamten Bereich ist erforderlich, wenn bei Ausfall der Absauganlage Lebensgefahr besteht. Das kann zum Beispiel der Fall sein, wenn explosionsfähige Atmosphäre entsteht oder KMR-Stoffe oder giftige Stoffe in Mengen freigesetzt werden, die zu einer Grenzwertüberschreitung führen.

Stillsetzen des Prozesses bedeutet im Wesentlichen, dass der Emissionsprozess, der die Absaugung erforderlich macht, gestoppt werden muss. Kann eine explosionsfähige Atmosphäre vorhanden sein, müssen Zündquellen vermieden werden. Das kann die Notwendigkeit einer kompletten elektrischen Freischaltung nach sich ziehen.

Der Prozess muss somit in einen sicheren Zustand versetzt werden. Außerdem ist es erforderlich, die Beschäftigten angemessen zu informieren. Das erfolgt, abhängig von den Umgebungsbedingungen, durch optische oder akustische Warnsignale. Die Signale müssen wahrnehmbar sein. Bei hohem Lärmpegel im Hintergrund müssen entsprechend laute Signale gegeben werden.

Ergibt die Gefährdungsbeurteilung oder die Risikobeurteilung, dass der Prozess mit akzeptablem Risiko noch einen begrenzten Zeitraum weiterlaufen kann, reicht zum Beispiel das Signalisieren einer Störung am Gerät. Die Bedienperson nimmt dieses Signal erst wahr, wenn sie Schalthandlungen an der Absauganlage vornimmt. Das ist zulässig, wenn geringe Grenzwertüberschreitungen auftreten können, die nach GefStoffV kurzzeitig tolerierbar sind. Das ist zum Besipeail bei vielen Schweißanwendungen der Fall.

Die Signalisierung erfolgt durch Signallampen, Leuchtdioden oder akustische Signale. Sie kann auch auf Visualisierungsbildschirmen erfolgen. Die Signalisierung sollte jedoch offen und eindeutig erfolgen und nicht in Untermenüs versteckt werden.

3.8.6 Anwendung der Steuerung oder Regelung

Damit eine Absauganlage ihre Aufgaben erfüllen kann, müssen die einzelnen Komponenten so kombiniert werden, dass ein Zusammenspiel entsteht. Ziel der Absauganlage ist es, den Luftvolumenstrom in den projektierten Bereichen zu halten. Bei einfachen Absauganlagen mit einem Verbraucher (Erfassungsstelle) kann diese Aufgabe leicht erfüllt werden.

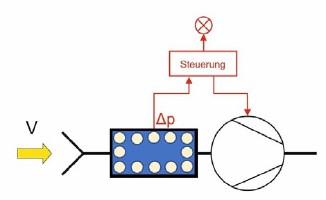

Abb. 3.8.15

Schema einer einfachen Absaugung

Abbildung 3.8.15 zeigt das Beispiel einer einfachen Absaugung ohne Regelung. Die Steuerung fährt den Ventilator hoch. Außerdem überwacht sie den Differenzdruck am Filter und gibt einen optischen Alarm beim Verlassen der festgelegten Grenzen.

Die Steuerung sorgt für die Verteilung des Gesamtvolumenstroms auf die Erfassungsstellen.

Aus der Nutzung der Anlage ergeben sich eine Vielzahl von Fragen, die vor der Auswahl und Implementierung der Steuerung geklärt sein müssen:

Welche Volumenströme benötigen die einzelnen Erfassungsstellen?

Welche Absaugstellen werden gleichzeitig betrieben?

Welches ist der maximale Volumenstrom, den die Anlage liefern muss?

Welches ist der minimale Volumenstrom, bei dem die Anlage betrieben werden kann?

Welche minimalen Luftgeschwindigkeiten sollen in den Luftleitungen eingehalten werden?

Wie schnell müssen die Volumenströme an den Erfassungsstellen zur Verfügung stehen?

In welchem Rahmen dürfen die Volumenströme schwanken?

Hieraus ergeben sich die Anforderungen an die Steuerung oder Regelung.

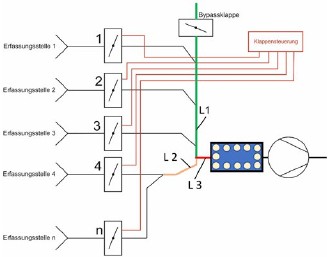

In dem in Abbildung 3.8.16 dargestellten Beispiel muss die Sammelleitung (L1) die Volumenströme der Erfassungsstellen 1-3 aufnehmen. Die Leitung wird dementsprechend dimensioniert. Wird nur die Erfassungsstelle 1 verwendet, sind die Klappe 2 und 3 geschlossen. Der Volumenstrom in L1 wird dabei sehr klein. Damit wird die Strömungsgeschwindigkeit in L1 unter Umständen für einen ablagerungsfreien Transport zu klein. Dann ist eine andere Anordnung der Luftleitungen nötig. Alternativ kann über eine sogenannte Bypass- oder auch Beiluft-Klappe ein ausreichender Luftvolumenstrom und damit die Mindestströmungsgeschwindigkeit sichergestellt werden.

Abb. 3.8.16

Schema einer komplexen Absaugung

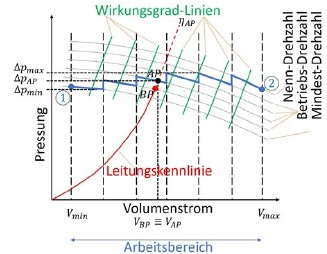

Abb. 3.8.17

Beispiel einer bedarfsabhängigen Steuerung

Abb. 3.8.18

Beispiel einer kontinuierlichen Regelung

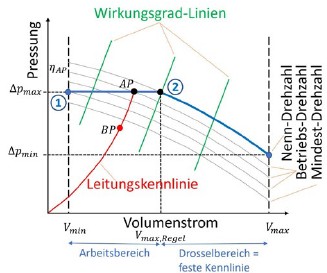

Abbildung 3.8.17 zeigt in der Ventilator-Kennlinienschar, wie über festgelegte Drehzahlsprünge ein weitgehend konstanter Druck auch bei wechselnder Last erreicht werden kann. Im Programm einer SPS-Steuerung sind mehrere Drehzahlen fest vorgegeben. In Abhängigkeit vom aktuellen Luftbedarf wird die passende Drehzahl vom Programm ermittelt und über die Ansteuerung des Frequenzumformers am Motor angefahren.

Abbildung 3.8.18 zeigt das Beispiel einer kontinuierlichen Regelung. Hier wirkt ein geschlossener Regelkreis, der den Druck in einer Lüftungsleitung im einem begrenzten Volumenstrombereich, dem Arbeitsbereich, durch Drehzahländerung des Ventilators konstant hält.

Der Arbeitsbereich ist begrenzt durch minimale (Ziffer 1 in Abbildung 3.8.18) und maximale (Ziffer 2 in Abbildung 3.8.18) Drehzahl des Ventilators. Wird die maximale Drehzahl erreicht, vermindert sich der Druck in der Lüftungsleitung mit zunehmendem Volumenstrom entsprechend der Ventilator-Kennlinie.

Auch für diesen Einsatz sind genaue Kenntnisse der Anforderungen an die Anlage und des Kennlinienfelds des Ventilators erforderlich. Wird die Regelung nur genutzt, um den Volumenstrom bei zunehmender Belegung eines Filters konstant zu halten, wird nur ein eher geringer Teil des Arbeitsbereichs genutzt. Sollen jedoch stark wechselnde Anforderungen an den Volumenstrom ausgeregelt werden, wenn zum Beispiel Schieber regelmäßig geöffnet und geschlossen werden, müssen auch dynamische Vorgänge berücksichtigt werden.

Das Öffnen oder Schließen eines Schiebers kommt, je nach Art des Schiebers, einer Sprungfunktion nahe (siehe Abbildung 3.8.4 auf Seite 68). Die Reaktionszeiten des Systems müssen berücksichtigt werden, um Schwingungen zu vermeiden.

Absauganlagen werden in der Regel als Maßnahme zur Erfüllung der Gefahrstoffverordnung eingesetzt. Damit diese Maßnahme dauerhaft wirksam ist, muss der Anlagenzustand überwacht werden.