Anhang 2 - Verfahren zur Prüfung der Rutschhemmung von Bodenbelägen für Arbeitsräume, -bereiche und betriebliche Verkehrswege mit Rutschgefahr

Das Prüfverfahren ist in DIN 51130 "Prüfung von Bodenbelägen; Bestimmung der rutschhemmenden Eigenschaft; Arbeitsräume und Arbeitsbereiche mit erhöhter Rutschgefahr; Begehungsverfahren; Schiefe Ebene" geregelt.

1

Prüfpersonen, Prüfschuhe, Sicherheitseinrichtung

Die Prüfpersonen tragen Sicherheitsschuhe der Form B, Schuhausführung S1 nach DIN EN 345 Teile 1 und 2 mit der Laufsohle auf Nitrilkautschuk-Basis der Fa. Lupos Schuhfabrik GmbH, Rheinstraße 12, D-41836 Hückelhoven, Typ "Picasso" mit einer Shore-A-Härte 72 ± 2 nach DIN 53505 und einer Profiliereung nach Bild 1.

Die Prüfpersonen sind durch eine Sicherheitseinrichtung (Auffanggurt) gegen Sturz gesichert. Die Einrichtung behindert die Prüfpersonen beim Gehen auf dem zu prüfenden Belag nicht.

2

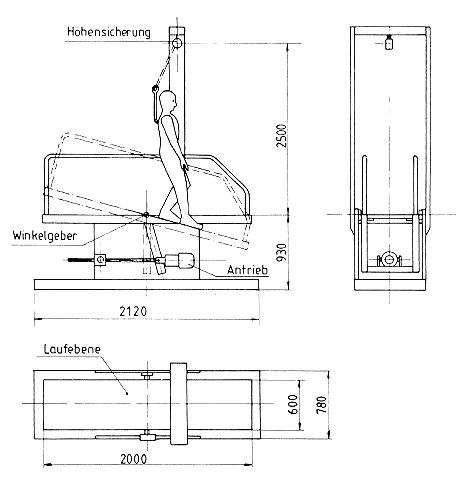

Prüfeinrichtung

Als Prüfeinrichtung (Bild 2) dient eine ebene, verwindungssteife Platte von 600 mm Breite und 2000 mm Länge, die in ihrer Neigung in Längsrichtung von 0 bis 45° verstellbar ist. Die Hubgeschwindigkeit des Antriebs bewirkt eine Winkelgeschwindigkeit der Platte von maximal 1° je Sekunde, d.h. für den Durchlauf des Gesamtwinkels von 45° werden mindestens 45 Sekunden benötigt. Die Hubbewegung ist wahlweise kontinuierlich oder stufenweise in Stufen von 0,5° durch die Prüfpersonen steuerbar. Ein an der Prüfeinrichtung angebrachtes Winkelmessgerät zeigt den Neigungswinkel der Platte gegenüber der Horizontalen auf 0,5° ± 0,2° an.

Zur Sicherheit der Prüfpersonen sind an den Längsseiten der Prüfeinrichtung Geländer angebracht.

3

Gleitmittel

Für die Prüfungen wird Motorenöl der SAE-Viskositätsklasse 10 W 30 nach DIN 51511 "Schmierstoffe; SAE-Viskositätsklassen für Motorenschmieröle" verwendet. Das Öl aus einem geöffneten Behälter ist entweder innerhalb von drei Tagen zu verbrauchen oder bei Überschreitung dieses Zeitraumes in einem dicht schließenden Behälter aufzubewahren, um eine Veränderung der Viskosität auszuschließen.

4

Probekörper

4.1

Allgemeines

Die zu prüfenden Bodenbeläge müssen entweder selbsttragend sein, als selbsttragende, verzugsfreie Platte mit ebener Unterseite hergestellt oder auf ebene Platten aus tragfähigem, verzugsfreiem Material aufgebracht sein. Der Prüfbelag ist 100 cm x 50 cm groß. Die zu prüfende Oberfläche muss als solche eindeutig erkennbar oder gekennzeichnet sein.

Bodenbeläge mit richtungsorientierter Profilierung oder Rauigkeit sind so auf die Platte aufzubringen, dass die Richtung der geringsten Rutschhemmung mit der Begehungsrichtung übereinstimmt.

Bodenbeläge aus Rechteckformaten ohne richtungsorientierte Profilierung oder Rauigkeit werden so auf der ebenen Platte des Probekörpers aufgebracht, dass die kurze Kante parallel zur Drehachse des Prüfgerätes liegt.

Die Oberfläche der Bodenbeläge muss vor der Prüfung z.B. von Fertigungsrückständen, Verunreinigungen, Trennmitteln oder Pressgraten gereinigt werden.

4.2

Bodenbeläge aus Einzelplatten mit Fugen zwischen den zusammengesetzten Platten

Bodenbeläge müssen in der Weise und mit den Fugenbreiten zu Prüfbelägen zusammengesetzt werden, wie sie in der Praxis zur Anwendung kommen.

5

Kalibrierung

Das Kalibrierverfahren dient zur Eingrenzung subjektiver Einflüsse auf das Prüfverfahren. Für das Kalibrierverfahren stehen die drei Standard-Bodenbeläge E, P und R zur Verfügung, deren Neigungswinkel α durch umfangreiche Untersuchungen bestimmt und als Standardneigungswinkel αSE, αSP und αSR festgelegt worden sind.

Die Standardneigungswinkel liegen dicht an den Bewertungsgruppengrenzen.

Vor der Prüfung begehen die beiden Prüfpersonen 1 und 2 jeden der drei Standard-Bodenbeläge dreimal. Aus den hierbei ermittelten Neigungswinkeln werden die Mittelwerte αE1, αP1, αR1 und αE2, αP2, αR2 errechnet. Aus der jeweiligen Differenz zwischen diesen Mittelwerten und den Standardneigungswinkeln ergeben sich die individuellen Korrekturwerte ΔαE1, ΔαP1, ΔαR1 und ΔαE2, ΔαP2, ΔαR2.

(Δαi,1 = αs,i - αi,1 und Δαi,2 = αs,i - αi,2 mit i = E, P, R)

Der kritische Differenzbetrag Cr D kennzeichnet den Streubereich von Messwerten, innerhalb dessen bei Messungen am gleichen Objekt in verschiedenen Prüfstellen oder bei wiederholten Messungen in einer Prüfstelle Unterschiede zufällig auftreten.

Die kritischen Differenzbeträge Cr D95 sind für die drei Standardbeläge für ein Signifikanzniveau von 95 % aus den Vergleich- und Wiederholgrenzen nach DIN ISO 5725 "Präzision von Prüfverfahren; Bestimmung von Wiederholbarkeit und Vergleichbarkeit durch Ringversuche" bestimmt worden.

| Standard- Bodenbelag | αS | Cr D95 |

|---|---|---|

| E | 10,7° | 3,7° |

| P | 18,2° | 2,7° |

| R | 26,8° | 2,3° |

Sind die Korrekturwerte ΔαE1, ΔαP1, ΔαR1 und ΔαE2, ΔαP2, ΔαR2 gleich oder kleiner als der kritische Differenzbetrag, werden sie bei der Auswertung berücksichtigt, sind sie größer, wird die betreffende Prüfperson von der Prüfung ausgeschlossen. Sie muss durch eine andere Prüfperson ersetzt werden.

6

Durchführung

Die Temperatur im Prüfraum sowie die Temperatur von Schuhwerk, Gleitmittel und Prüfbelag muss 23 ± 5 °C betragen.

Unmittelbar vor Beginn der Prüfungen werden 100 ± 1 ml des Gleitmittels mit einem Pinsel gleichmäßig auf der Oberfläche des Prüfbelages verteilt. Die Laufsohle des Schuhwerks wird mittels des Pinsels mit dem Gleitmittel benetzt.

Die Prüfperson geht mit Blickrichtung talwärts in aufrechter Haltung in Schritten einer halben Fußlänge vorwärts und rückwärts auf dem zu prüfenden Bodenbelag. Die Neigung des Prüfbelages wird vom waagerechten Zustand ausgehend mit einer Geschwindigkeit von ca. 1° je Sekunde erhöht. Der Neigungswinkel, bei dem die Prüfperson die Grenze des sicheren Gehens erreicht, wird durch mehrmaliges Auf- und Abfahren um den kritischen Bereich festgestellt.

Der Neigungswinkel des Prüfbelages wird, jeweils vom waagerechten Zustand ausgehend, dreimal ermittelt.

Jeweils vor der zweiten und dritten Messung wird das Gleitmittel erneut mit dem Pinsel gleichmäßig auf der Oberfläche verteilt.

Die Begehungen werden von zwei Prüfpersonen durchgeführt.

7

Auswertung

Die ermittelten drei Neigungswinkel werden für jede Prüfperson arithmetisch gemittelt und ergeben die mittleren Neigungswinkel α01 und α02.

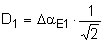

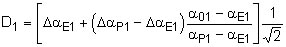

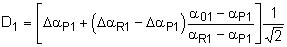

Für jede Prüfperson wird ein Korrekturwert D errechnet. Je nach der Größe des erreichten mittleren Neigungswinkels α01 bzw. α02 wird die Berechnung nach einem der in der nachfolgenden Tabelle aufgeführten vier Fälle vorgenommen.

| Fall | Korrekturwert D1 |

|---|---|

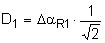

| α01 < αE1 |  |

| αE1 ≤ α01 < αP1 |  |

| αP1 ≤ α01 < αR1 |  |

| αR1 ≤ α01 |  |

Die Addition des Korrekturwertes D1 zu dem mittleren Neigungswinkel α01 ergibt den korrigierten mittleren Neigungswinkel α1.

Die Fälle in der vorstehenden Tabelle sind für die Prüfperson 1 beschrieben. Für die Prüfperson 2 erfolgt die Errechnung des Korrekturwertes D2 entsprechend.

8

Bewertung

Die korrigierten mittleren Neigungswinkel α1 und α2 werden addiert und durch 2 dividiert. Das Resultat ist der korrigierte mittlere Gesamtneigungswinkel αges, nach dem die Zuordnung zu einer Bewertungsgruppe der Rutschhemmung nach Tabelle 1 der BG-Regel erfolgt.