Abschnitt 3.3 - 3.3 Rohrleitung

In der Rohrleitung einer Absauganlage werden Stoffe und Energie von einem Entstehungsort zu einem Zielort gefördert. Im Fall von Absauganlagen werden die abzusaugenden Stoffe mit dem Medium Luft gefördert.

Im folgenden Abschnitt wird als Rohrleitung die Gesamtheit der Rohrabschnitte bezeichnet, die die abgesaugten Stoffe nach dem Erfassungselement bis zum Eintritt am Zielort - dem Abscheider - führen. Für die häufig nachgeschalteten Rück- oder Fortluftkanäle gelten sinngemäß die gleichen physikalischen Gesetze und Aussagen.

3.3.1 Anforderungen an eine Rohrleitung

Das Material und die erforderliche Wandstärke der Rohrleitungen müssen für die abgesaugten Gefahrstoffe und Partikel geeignet sein. Im Folgenden werden deshalb die einschlägigen Eigenschaften des Stoffs und die sich ergebenden Anforderungen an die Rohrleitung kurz vorgestellt:

Brennbare oder heiße Stoffe

Sind die in der Luft transportierten Stoffe brennbar, muss ein Übergreifen von Wärmestrahlung infolge eines Brands innerhalb der Rohrleitung nach außen oder von außerhalb in die Leitung vermieden werden. Dazu muss die Leitung aus Baustoffen der Baustoffklasse A nach DIN 4102 oder EN 13501 (z. B. Stahlblech) bestehen. Bei der Montage muss ein möglicher Wärmeübertritt von der Rohrleitung auf benachbarte Bauteile (oder umgekehrt) vermieden werden. Dazu muss die Rohrleitung einen Mindestabstand von 0,10 m zu festen Bauteilen in der Umgebung haben oder die Rohrleitung muss folgenden Feuerwiderstandsanforderungen nach EN 13501 genügen:

EI, wenn zwischen Rohrleitung und Bauteil kein Abstand besteht und

EW, wenn der Abstand zwischen Rohrleitung und Bauteil mindestens 1 m beträgt.

Flexible Rohrleitungsbestandteile müssen mindestens schwerentflammbar entsprechend Baustoffklasse B1 nach DIN 4102 ausgeführt sein.

Explosionsfähiger Stoff

Der pneumatische Transport gilt als stark ladungserzeugender Prozess. Die Luftmoleküle und/oder die Moleküle des transportierten Stoffs reiben entlang der Rohrwandung sowie untereinander. Bei diesen Reibungsvorgängen werden auch elektrische Ladungen ausgetauscht, sodass die Rohre elektrostatisch aufgeladen werden. Um diese statische Aufladung als wirksame Zündquelle auszuschließen, müssen alle Bestandteile der Rohrleitung durchgehend geerdet werden, wenn brennbare Stoffe abgesaugt werden. Nichtleitfähige Bauteile (z. B. Kompensatoren) müssen leitfähig überbrückt werden.

Aggressive Stoffe

Die Rohrleitungswerkstoffe sind so auszuwählen, dass sie gegenüber dem abgesaugten Stoff (chemisch und physikalisch) ausreichend widerstandsfähig sind.

Abrasive Stoffe

Mit der Zeit wird die Oberfläche der Rohrinnenwand durch den vorbeiströmenden Stoff infolge Abrieb abgetragen. In diesen Fällen muss die Wandstärke auf solchen Verschleiß ausgelegt oder die Rohrinnenwand muss mit speziellen Beschichtungen (gummierte Oberfläche, keramische Auskleidung) versehen werden.

3.3.2 Bauweise der Rohrleitung

Im Folgenden sind die in Absauganlagen häufig verwendete Bauteile und Formstücke sowie ihr bevorzugter Einsatzbereich beschrieben.

3.3.2.1

Rohre

Nahtlose Rohre werden vor allem im Bereich stark abrasiver oder chemisch aggressiver Stoffe sowie in Anlagenbereichen mit höherem Druckniveau eingesetzt. Diese Bauform setzt einer Strömung die geringsten Widerstände entgegen.

Längsfalzrohre eignen sich für alle Stoffe, die sich nicht stark abrasiv oder chemisch aggressiv verhalten.

Wickelfalzrohre können leicht an der Montagstelle konfektioniert werden und eignen sich daher besonders für die Überbrückung längerer gerader Strecken ohne Richtungsänderungen, Einbindung von Abzweigen oder Querschnittsänderungen. Wickelfalzrohre werden vor allem im Lüftungsbau angewendet und sind nicht oder nur bedingt für den Einsatz in Absauganlagen mit Aerosolförderung (feste und flüssige Stoffe) geeignet.

Flexible Absaugschläuche sind sehr universell einsetzbar. Allerdings haben sie gegenüber einem glattwandigen Metallrohr einen deutlich höheren Strömungswiderstand. Außerdem ist ihre Abriebbeständigkeit, ihre Beständigkeit gegen aggressive Stoffe sowie ihre Brandbeständigkeit eingeschränkt. Flexible Schläuche sollten deshalb nur an den Stellen eingesetzt werden, an denen Bewegungen durch verfahrbare oder verstellbare Erfassungselemente entstehen.

Da die Kunststoffhülle solcher Schläuche meistens nicht elektrostatisch leitfähig ist, muss die innen liegende Metallwendel bei der Montage beidseitig abisoliert und mit geerdeten Rohrleitungsteilen verbunden werden. Andernfalls besteht die Gefahr von nicht vorhersehbaren elektrostatischen Entladungen im Anschlussbereich der Schläuche.

3.3.2.2

Rohrverbindung

Die Rohre und die erforderlichen Bauteile müssen auf der Baustelle zu einer Leitung zusammengefügt werden. In diesem Abschnitt sollen die gängigen Verbindungsarten vorgestellt werden.

Verschweißte Rohrstöße

Schweißverbindungen können sehr große Kräfte und Momente übertragen und sind - sofern die Verbindung geprüft wird - dicht.

Verbindung mit verschraubten Flanschen

Geschraubte Flanschverbindungen sind lösbar und damit wiederholt zu demontieren und montieren.

Verbindungen mit Spannringen

Spannringe sind lösbar und damit wiederholt zu demontieren und montieren.

Muffen-Steckverbindungen sind sehr flexibel bei der Montage vor Ort. Die Rohre werden als Meterware geliefert und die Rohrstücke können passgenau zugeschnitten werden.

3.3.2.3

Befestigung der Rohrleitung

Rohrleitungsbefestigungen sollen die Rohrleitung in einem festgelegten Abstand vom tragenden Bauteil in Position halten. Im Allgemeinen werden die Rohrleitungen von der Decke abgehängt oder mit Rohrschellen an einer Wand befestigt. Zur Körperschallentkoppelung sind Rohrhalterungen in der Regel mit einer Einlage aus Gummi ausgestattet. Für das zu wählende Halterungskonzept sind die Belastungsgrenze der Unterkonstruktion, die maximale Biegebelastung der Rohrleitung und die zu erwartende thermische Ausdehnung der Leitung relevant.

3.3.2.4

Instandhaltung und Revision

Um eine Absauganlage auf Dauer funktionstüchtig zu halten, müssen Mängel rechtzeitig erkannt und umgehend beseitigt werden. Wesentliche Prüfungen für die Rohrleitung sind:

Abb. 3.3.1

a) links: Längsfalzrohr als Verbindungsmittel b) rechts: Spannringe

Kontrolle auf Ablagerungen

Kontrolle auf Undichtigkeiten

Vorhandene Ablagerungen erkennt man messtechnisch durch die Überprüfung der Strömungswiderstände, akustisch durch Klopfen oder visuell durch Revisionsöffnungen. Ablagerungen finden vor allem in den horizontalen Rohrabschnitten oder vor starken Krümmungen statt.

Zur messtechnischen Überprüfung des Volumenstroms sind geeignete Messpunkte vorzusehen.

Für die visuelle Überprüfung und mögliche Entnahme von abgelagertem Material sind an den kritischen Stellen verschließbare Revisionsöffnungen ausreichender Größe vorzusehen. Wenn diese Öffnungen im Gefahrenbereich beweglicher Teile (z. B. Ventilator-Laufrad, Zellenradschleuse, Brikettierpresse) angeordnet werden, dürfen die Revisionsklappen nur mit Werkzeug zu öffnen sein.

In Rohrleitungsabschnitten, in denen sich Detektoren von Funkenlöscheinrichtungen befinden, sollten Revisionsöffnungen möglichst vermieden werden, da sonst durch den Lichteinfall beim Öffnen ungewollt Auslösungen der Löschanlagen auftreten können.

Die Kontrolle auf Undichtigkeiten umfasst die visuelle Prüfung auf Beschädigungen oder Verformungen, innere Beschädigung durch Korrosion oder Abrasion und die (visuelle und akustische) Prüfung der Rohrstöße.

Abb. 3.3.2

Deckel für Revisionsöffnung (Ausführungsbeispiel)

3.3.3 Strömungsarten

Im Zusammenhang mit der Strömung in Absauganlagen werden grundsätzlich drei verschiedene Formen der pneumatischen Förderung unterschieden:

Flugförderung

Strähnenförderung

Pfropfenförderung

Flugförderung ist in Absauganlagen die anzustrebende - da ablagerungsfreie - Methode zum pneumatischen Transport. Die transportierten Partikel bewegen sich bei Flugförderung mit etwa gleicher Geschwindigkeit wie die Luft durch die Rohrleitung. Die Geschwindigkeit der strömenden Luft muss dabei groß genug sein, um die Teilchen in Schwebe zu halten. Die Mindestluftgeschwindigkeit ist also die Geschwindigkeit, bei der die Partikel gerade noch schweben und somit abhängig von Form, Dichte und Gewicht der zu transportierenden Schadstoff-Komponenten.

Wenn die Luftgeschwindigkeit zu gering ist oder Partikel mit zu großer Masse transportiert werden sollen, werden die schwereren Teilchen nicht mehr mitgenommen und lagern sich auf der Rohrsohle ab. Dabei verkleinern sie den Rohrquerschnitt, was wiederum zu einer Steigerung der Luftgeschwindigkeit an der Engstelle führt. Es kommt zur sogenannten Strähnenförderung, da die höhere Luftgeschwindigkeit ausreicht, um die Partikel erneut aufzunehmen und weiter zu fördern. Das funktioniert solange, bis die kritische Schwebegeschwindigkeit erneut unterschritten wird und sich das Teilchen wieder ablagert.

Ist die Luftgeschwindigkeit deutlich zu gering, kommt es zu einem vollständigen Verschluss der Engstellen in der Rohrleitung. Vor diesen Verschlüssen wird die Transportluft aufgestaut und verdichtet. Wenn der Druck der aufgestauten Luft ausreicht, wird das blockierende Material ein Stück weiter gefördert, bis der Förderdruck der Luft nicht mehr ausreichend ist. Dieser Zustand wird als Pfropfenströmung bezeichnet und führt in Absauganlagen - wegen der geringen erzeugbaren Druckdifferenzen - regelmäßig zum Zusammenbruch der Strömung und damit zu Verstopfungen der Rohrleitungen.

Strähnen- und Pfropfenförderung sind für dauerhafte Partikelförderung ungeeignet und daher zu vermeiden.

Abb. 3.3.3

Arten der Förderung von Stoffen in Rohrleitungen

3.3.4 Auslegung einer Rohrleitung

Bei der Wahl des Rohrdurchmessers müssen folgende Parameter berücksichtigt werden:

die Masse des zu transportierenden Stoffs [kg]

das Transportvermögen der Luft für den zu transportierenden Stoff [kg/m3]

die (aus Sicherheitsgründen) maximal zulässige Konzentration des Stoffs in der Luft [g/m3]

die Mindest-Strömungsgeschwindigkeit in der Rohrleitung zur Aufnahme des Stoffs (Erfassung) und zu dessen ablagerungsfreiem Transport [m/s]

Vermeidung von starken Strömungsgeräuschen/Lärm

Die nachfolgende Tabelle 3.3.1 enthält beispielhaft für häufig vorkommende Stoff-Luft-Gemische Bereiche von Strömungsgeschwindigkeiten, die zum ablagerungsfreien Transport nicht unterschritten werden sollten.

Bei der konkreten Wahl der Strömungsgeschwindigkeit zum ablagerungsfreien Transport muss der Zustand des abzusaugenden Stoffs berücksichtigt werden. Die Geschwindigkeit ist umso höher anzusetzen, je

schwerer und/oder

feuchter

die abzusaugenden Partikel sind.

3.3.5 Druckverlust in der Rohrleitung

Druckverluste entstehen bei der Durchströmung aller Arten von Bauteilen durch die Reibung der Luft an den jeweils vom Luftstrom berührten Begrenzungsflächen sowie durch Turbulenzen (Wirbel im Luftstrom). Die Verluste wachsen dabei mit steigender Strömungsgeschwindigkeit. Je größer die inneren Verwirbelungen in einem Bauteil sind, desto größer sind auch die Verluste beziehungsweise der innere Widerstand. Besonders starke Verwirbelungen ergeben sich bei senkrecht in den Hauptstrang einmündenden Nebensträngen, Richtungsänderungen oder an Engstellen und Aufweitungen in der Rohrleitung.

Tabelle 3.3.1

Beispiel für Richtwerte von Strömungsgeschwindigkeiten zum ablagerungsfreien Transport von partikelförmigen Gefahrstoffen

| Erforderliche Strömungsgeschwindigkeit zum ablagerungsfreien Transport | Verfahren, Stoff-Luft-Gemisch |

|---|---|

| 4 - 7 m/s | Komfortbereich, Zu- und Abluft, Reinluft |

| 5 - 12 m/s | Zuluft in Gewerbe/Industrie und Abluft mit leichten Verunreinigungen |

| 12 - 15 m/s | Abluft mit geringer Partikelbeladung (z. B. Schweißrauch), leichte Stäube |

| 18 - 24 m/s | Abluft mit hoher Partikelbeladung (Entstaubung) oder schwere Partikel (Späne) |

| > 24 m/s | Pneumatische Förderung |

3.3.5.1

Druckverlust in gerader Rohrleitung mit glatter Oberfläche

Für gerade Rohrleitungen ergibt sich der Druckabfall aus der allgemeinen Beziehung:

mit

Δp = Druckabfall [Pa]

λ = Rohrreibungszahl

l = Länge des Rohrabschnitts [m]

d = Durchmesser des Rohrs [m]

ρ = Dichte des strömenden Mediums [kg/m3]

w̄ = Durchschnittsluftgeschwindigkeit [m/s]

Die Rohrreibungszahl λ unterscheidet sich aufgrund der Art der Strömung und der Rauigkeit der von der Strömung tangierten Rohrinnenwand. Bei der Berechnung der Rohrreibungszahl wird zwischen hydraulisch glatten Rohren, hydraulisch rauen Rohren und Rohren im Übergangsbereich unterschieden.

Auf die detaillierte Darstellung des Rauigkeits-Konzepts und der verschiedenen Berechnungsansätze wird an dieser Stelle verzichtet und ersatzweise auf einen Berechnungsansatz verwiesen, der sich für die in der Absaugtechnik üblichen, relativ glatten Stahlblechrohre in der Praxis in Anbetracht aller sonstigen Unwägbarkeiten bei den Berechnungsannahmen und den üblichen Toleranzen bei der praktischen Ausführung als hinreichend genau erwiesen hat.

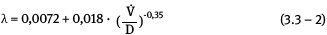

Danach kann für Planungsrechnungen [26] die Rohrreibungszahl mit folgender Beziehung berechnet werden:

mit

V̇ = Volumenstrom [m3/h]

D = Durchmesser der Rohrleitung [mm]

Für reine Überschlagsrechnungen und allgemeine Betrachtungen haben sich folgende Annahmen zu (konstanten) Rohrreibungszahlen für "hydraulisch glatte" Rohre bewährt:

Blechrohre: λ = 0,015 [26]

Stahlrohre: λ = 0,020 [15]

Beispiele für den Druckverlust bei unterschiedlichen Luftgeschwindigkeiten in glattwandigen, geraden Rohren ohne Strömungsstörstellen sind in Anhang 8.3 aufgeführt.

Der Druckverlust in der Rohrleitung wird unter folgenden Voraussetzungen minimiert:

Die Rohrleitung ist möglichst kurz auszuführen; der Hauptstrang sollte direkt ohne Richtungsänderungen zum Ventilator/Abscheider führen.

Der Querschnitt ist so zu wählen, dass die Strömungsgeschwindigkeit so gering wie möglich ist, wobei die für den ablagerungsfreien Transport notwendige Strömungsgeschwindigkeit nicht unterschritten werden darf.

Es sollten Rohre mit glattwandiger Innenoberfläche verwendet werden.

3.3.5.2

Druckverlust in flexibler Rohrleitung mit gewellter Oberfläche

Für flexible Rohrleitungen gelten prinzipiell die gleichen Zusammenhänge wie bei den Ausführungen zu Druckverlusten in glattwandigen Rohrleitungen. Zusätzlich ist zu beachten, dass die Art der Verlegung und Montage für die Höhe der auftretenden Druckverluste entscheidend ist. Der Unterschied zwischen verschiedenen Fabrikaten und zwischen Metall- und Kunststoffschläuchen ist dagegen eher gering.

Der Druckverlust je laufendem Meter flexiblem Schlauch ist um den Faktor 5-10 höher als bei einem festen glattwandigen Rohr.

Flexible Absaugschläuche sollten daher

möglichst vermieden oder kurz sein und

gestreckt verlegt werden.

3.3.5.3

Druckverluste von Formstücken in der Rohrleitung

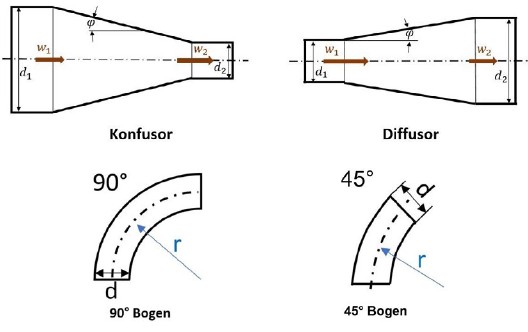

Häufig werden Formstücke in der Rohrleitung an Querschnittsänderungen, Verzweigungen und Krümmungen verbaut. Für Formstücke sind die Druckverluste in einschlägiger Literatur verzeichnet. Danach ist eine Minimierung der Strömungswiderstände gegeben, wenn

Querschnitts-Aufweitungen oder -Reduzierungen als Diffusor oder als Konfusor mit flachem Neigungswinkel ausgebildet werden,

Krümmungen in möglichst großen Radien mit maximalem Verhältnis von Krümmungsradius zum Durchmesser (r/D) ausgebildet sind und

Verzweigungen oder Rohreinführungen unter möglichst spitzem Winkel (≤ 45°) ausgeführt sind.

Bei der Vereinigung von Strömungen treten deutliche Druckverluste auf. Die Höhe des Druckverlusts hängt dabei vom Volumenstrom und vom Winkel ab, in dem die Strömungen zusammengefasst werden.

In Anhang 8.4 sind die Strömungswiderstands-Beiwerte der wesentlichen Rohrbauteile zusammengestellt.

Abb. 3.3.4

Rohrbauteile