Abschnitt 7.2 - 7.2 Schwenkbiegen

Beim Schwenkbiegen wird das Blech zwischen die Oberwange und die Unterwange gespannt. Anschließend wird das hervorstehende Blechteil mit einer drehenden Bewegung der Biegewange gebogen. Dieses Fertigungsverfahren wird von Schwenkbiegemaschinen und Langabkantmaschinen verwendet.

Bei der Schwenkbiegemaschine (Abbildung 42) sind die Oberwange (auch als Spannwange bezeichnet), die Unterwange und die Biegewange nur an den beiden seitlichen Ständern befestigt und haben meist einen Auflagetisch an der rückwärtigen Seite der Maschine. In den seitlichen Ständern ist die gesamte Antriebsmechanik geschützt eingebaut. Damit während eines Biegevorgangs zwischen den seitlichen Ständern und der Biegewange Quetsch- und Scherstellen vermieden werden, sind am Maschinenständer Abweisbleche anzubringen, die den gesamten Schwenkradius der Biegewange abdecken.

Langabkantmaschinen (Abbildung 43) sind typischerweise in C-Ständerbauweise mit mehreren Ständern im Abstand von etwa einem Meter gebaut. Da die C-Ständer nur nach vorne geöffnet sind, weisen Langabkantmaschinen nur eine begrenzte Tiefe für den Auflagetisch zur Aufnahme von Blechtafeln auf. Die in jedem C-Ständer verbauten Antriebselemente und Scherengelenke sind abzusichern, dass Quetsch- und Scherstellen vermieden werden. Zudem besitzen die meisten Langabkantmaschinen eine kraftbetätigte Schneideinrichtung, mit der ein eingespanntes Blech auf das gewünschte Abmaß geschnitten werden kann.

Abb. 42

Beispiel Schwenkbiegemaschine

Abb. 43:

Beispiel Langabkantmaschine mit roter Not-Halt-Schaltstange

Not-Halt-Einrichtungen

Sowohl Schwenkbiegemaschinen als auch Langabkantmaschinen benötigen leicht erreichbare Not-Halt-Einrichtungen, mit denen gefahrbringende Bewegungen stillgesetzt werden können. Bis zu einer Maschinenbreite von 2,50 m kann es ausreichend sein, neben den Bedienelementen in Form von mindestens einem 2-pedaligen Sicherheitsfußschalter zum Starten und Stoppen der Maschinenbewegungen (Tabelle 1) eine weitere, am Maschinengehäuse angebrachte, leicht erreichbare Not-Halt-Einrichtung zu haben.

Bei Langabkantmaschinen hat sich die Schaltstange (gemäß DIN EN ISO 13856-2) als eine über die gesamte Maschinenbreite im Fußbereich angebrachte und leicht mit dem Fuß zu bestätigende Not-Halt-Einrichtung bewährt. Die Betätigung der Schaltstange muss die gleiche Wirkung haben, wie die Betätigung des Fußpedals "Pedal ganz durchgedrückt" oder "Stellung 2" in Tabelle 1.

Tabelle 1

Schutzmaßnahme Zwischenstopp: Beispiel Betriebsweise mit 2-pedaligem Fußschalter

| Linkes Pedal (Oberwange) | Stellung | Rechtes Pedal (Biegewange) |

|---|---|---|

| Aus, Oberwange steht in Ausgangsstellung | Stellung 0, Pedal unbetätigt | Aus, Biegewange steht in Ausgangsstellung (Ruheposition) |

| Stellung 1, Pedal gegen Druckpunkt | Biegewangenzyklus: Start, wenn Spannposition erreicht | |

| Oberwange fährt für die Dauer der Betätigung mit max. Geschwindigkeit auf. | Stellung 2, Pedal ganz durchgedrückt | Oberwange nicht in Spannposition: Oberwange fährt mit maximaler Geschwindigkeit auf eine Öffnungshöhe von mindestens 80 mm. Oberwange in Spannposition: Biegewange Stopp, Oberwange Stopp. |

7.2.1 Spannvorgang

Das Unfallgeschehen bei Arbeiten an Schwenkbiegemaschinen oder Langabkantmaschinen zeigt, dass der Spannvorgang die wesentliche Gefährdung für die Bedienperson darstellt. Damit es beim Spannvorgang und gleichzeitigem Halten eines Blechteils mit den Fingern zu keiner Gefährdung der Bedienperson kommt, wird die Schutzmaßnahme "Zwischenstopp bei 15 mm" verwendet. Diese Schutzmaßnahme dient dazu, dass eine Bedienperson vor dem endgültigen Spannen ihre Finger aus dem Gefahrenbereich zwischen sich schließender Oberwange und Unterwange entfernen kann.

Die Schließbewegung der Oberwange zum Spannen des eingelegten Blechteils muss automatisch bei 15 mm oberhalb der maximal zulässigen Blechdicke der Maschine stoppen. Erst nach Loslassen und erneuter Betätigung des Fußschalters (linkes Pedal gemäß Tabelle1) darf die Oberwange mit einer maximalen Schließgeschwindigkeit von 10 mm/s in die gewünschte Spannposition fahren. Bei Maschinen mit Exzenterantrieb kann notfalls auch die durchschnittliche Schließgeschwindigkeit ab dem Zwischenstopp angesetzt werden.

Auf die Schutzmaßnahme "Zwischenstopp bei 15 mm" für den Spannvorgang kann verzichtet werden, wenn oberhalb der Unterwange bei etwa 15 mm ein Laserstrahl oder unterhalb der Oberwange eine mitfahrbare Absicherung mit Laserstrahl vorhanden ist. Sobald der Laserstrahl beim Spannvorgang unterbrochen wird, muss die Schließbewegung der Oberwange stoppen. Bei dieser Schutzmaßnahme "Absicherung durch Laserstrahlen" sind nicht nur die Finger der Bedienpersonen, sondern alle Körperteile geschützt, mit denen der Laserstrahl unterbrochen werden kann. Diese Schutzmaßnahme "Absicherung durch Laserstrahlen" kann beim Spannen von unebenen oder gewelltem Blech Probleme bereiten, da die heutigen Laserstrahlen nicht zwischen Menschen oder Material unterscheiden können.

7.2.2 Mehrpersonenbedienung

Bei Mehrpersonenbedienung an der Schwenkbiegemaschine oder Langabkantmaschine ist für jede zusätzliche Biegehilfskraft je ein Fußschalter als Zustimmschalter notwendig. Die Anzahl der erforderlichen Zustimmschalter ist unter anderem von der Arbeitslänge der Maschine abhängig. Es ist zum Beispiel sinnvoll, ab einer Arbeitslänge von 8 m zwei Zustimmschalter (Bedienperson plus zwei Biegehilfskräfte) vorzusehen. Damit ist dann auch ein Wahlschalter mit der Stellung Dreipersonenbedienung zusätzlich zu der üblichen Zweipersonenbedienung und Einpersonenbedienung notwendig.

Es ist ausreichend, wenn je Biegehilfskraft ein 1-pedaliger Fußschalter mit den drei Schaltstellungen:

0 - Aus: unbetätigt

1 - Zustimmung: betätigt in Mittelstellung

2 - Stopp: betätigt in unterster Position (Not-Halt)

analog zu Abbildung 37 bereitgestellt wird. Unabhängig davon, auf welcher Stellung der Wahlschalter für die Anzahl der Bedienpersonen steht, sollten die für die Biegehilfskräfte gedachten Fußschalter als Stopp-Schalter (Stellung 2 - Stopp - betätigt in unterster Position (Not-Halt)) wirksam bleiben oder alternativ bei der Wahlschalterstellung auf Einpersonenbedienung die abgeschalteten Fußschalter einer Nutzung entzogen werden.

Falls die Maschine für Mehrpersonenbedienung ausgelegt ist, muss der Maschinenherstellbetrieb am Bedienpult die entsprechenden Wahlschalter mit Auswahl von Einpersonenbedienung, Zweipersonenbedienung und bei Bedarf der Bedienung durch weitere Personen bereitstellen. Für den Wechsel von Einpersonenbedienung auf Mehrpersonenbedienung und umgekehrt muss ein in jeder Stellung abschließbarer Wahlschalter vorhanden sein. Der abschließbare Wahlschalter kann auch durch eine sichere und zuverlässige Softwarelösung ersetzt werden.

Bei Mehrpersonenbedienung darf die gefahrbringende Bewegung, besonders das Schließen der Oberwange oder das Verfahren der Schneideinrichtung, erst inganggesetzt werden, wenn die Befehlseinrichtungen gleichzeitig betätigt werden. Bei Freigabe einer der Stellteile muss der jeweilige Steuerbefehl aufgehoben werden.

7.2.3 Schneideinrichtung (Langabkantmaschinen)

Das Ingangsetzen der Schneideinrichtung darf erst möglich sein, wenn die Oberwange in der untersten Stellung (Spannposition) ist und sich alle Biegewangen in Ausgangsstellung oder Ruheposition befinden.

Die Bewegung der Schneideinrichtung kann einerseits im Tippbetrieb oder andererseits über Startauslösung in Verbindung mit nichttrennenden Schutzeinrichtungen erfolgen (z. B. Laserstrahlen und Ausschaltbügel).

Beim Tippbetrieb muss während der gesamten Dauer der Vorwärts-/Rückwärtsbewegung der Schneideinrichtung die Bedienperson den Starttaster und die Biegehilfskräfte müssen ihre Zustimmschalter betätigen. Wird der Starttaster oder ein Zustimmschalter losgelassen, muss die Schneideinrichtung nach geringem Nachlaufweg stehen bleiben.

Unter geringem Nachlaufweg der Schneideinrichtung wird eine maximale Nachlaufwegstrecke von 60 mm im Leerlauf verstanden, das heißt ohne Material. Dieser Wert ist auch nach Alterungserscheinungen einzuhalten, so dass bei neuen Maschinen der Nachlaufweg bereits geringer sein muss. Größere Nachlaufwege als 60 mm sind nicht akzeptabel und bedingen eine Reduzierung der maximalen Schneidgeschwindigkeit.

Bei der Startauslösung in Verbindung mit nicht trennenden Schutzeinrichtungen soll der Nachlaufweg nach DIN EN ISO 13855 so klein sein, dass ein Körperteil zwischen der Schneideinrichtung und dem Werkstück oder feststehenden Teilen der Umgebung nicht verletzt werden kann.

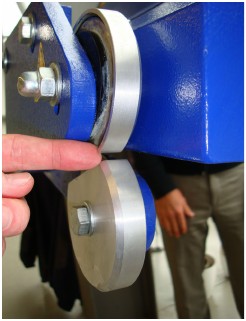

Die Einlaufstellen der Rollenmesser müssen in geeigneter Weise gegen Hin-eingreifen gesichert sein (Abbildung 44). Die Öffnungsweite der Schneideinrichtung ist auf ein Maximalmaß von sechs Millimeter bei einem minimalen Sicherheitsabstand von 10 mm zur Schneide zu begrenzen, um Verletzungen an der Fingerspitze zu verhindern (vgl. Tabelle 4 der DIN EN ISO 13857).

Abb. 44

Beispiel einer fingersicheren Schneideinrichtung

7.2.4 Automatische Maschinen

Alle Maschinen, die automatisch eine Biegefolge abarbeiten können, müssen mit einem allseitigen Zugangsschutz ausgerüstet sein und sollten nur von einer Seite aus bedient werden können.

Als Zugangsschutz für die Bedienseite wird ein ausreichender Mindestabstand in Kombination mit nicht trennenden Schutzeinrichtungen, bestehend aus mindestens einer Lichtschranke mit drei Einzelstrahlen gemäß Tabelle E.1 der DIN EN ISO 13855 angesehen.

Infolge der Einsehbarkeit des Arbeitsraums vor der Maschine ist ein Quittiertaster (Hand- oder Fußausführung) ausreichend, um die Aktivierung der nicht trennenden Schutzeinrichtung vorzunehmen, wenn keine Personen im Arbeitsraum sind. Der Quittiertaster muss außerhalb des Arbeitsraums angeordnet sein und darf von innerhalb des Arbeitsraums nicht erreichbar sein. Falls der Quittiertaster von innerhalb des Arbeitsraums erreichbar ist, muss ein Hintertretschutz in Form von horizontal verbauten Lichtvorhängen oder vergleichbaren technischen Schutzmaßnahmen verwendet werden. Zudem muss die funktionale Steuerung ein Hängenbleiben des Quittiertasters erkennen, zum Beispiel über eine Flankenauswertung.

Die übrigen Maschinenseiten sind mit einem geeigneten Zugangsschutz zu versehen, der aus feststehenden trennenden Schutzeinrichtungen nach DIN EN ISO 13857 oder aus nicht trennenden Schutzeinrichtungen mit mindestens gleichwertigen Sicherheitsniveau besteht.

Das Ingangsetzen oder Starten der Biegefolge darf erst nach aktiviertem Zugangsschutz für die Bedienseite möglich sein.

Bei Maschinen, deren Arbeitslänge größer als vier Meter ist, empfiehlt es sich, einen Hintertretschutz in Form von horizontal verbauten Lichtvorhängen oder vergleichbaren technischen Schutzmaßnahmen einzubauen. Auf diese Weise wird die Bedienperson der Maschine entlastet und muss nicht ständig prüfen, ob ihre Biegehilfskräfte den Schutzbereich verlassen haben, bevor sie den Biegeprozess startet. Zugleich wird auch verhindert, dass durch aufkommende Routine infolge von tagtäglich gleicher Arbeitsweise eine Unachtsamkeit zu einem Unfall führen könnte.