Abschnitt 12.12 - 12.12 Gefahrstoffe in der additiven Fertigung

Grundprinzip der additiven Fertigung ("3D-Druck") ist das Schichtbauprinzip, bei dem das Werkstück aus einem Ausgangswerkstoff Schicht für Schicht aufgebaut wird. Die dabei resultierenden Gefährdungen und die zu treffenden Schutzmaßnahmen sind stark abhängig vom verwendeten Verfahren, vom eingesetzten Werkstoff und vom Prozessschritt.

Aus der Vielzahl der Prozesskategorien werden im Modell- und Formenbau besonders pulverbettbasierte Schmelzverfahren (PBF) und Materialextrusionsverfahren (MEX) eingesetzt. Daher wird im Folgenden ausschließlich auf diese beiden Verfahren eingegangen.

12.12.1

Gefährdungen und Schutzmaßnahmen bei pulverbettbasierten Verfahren

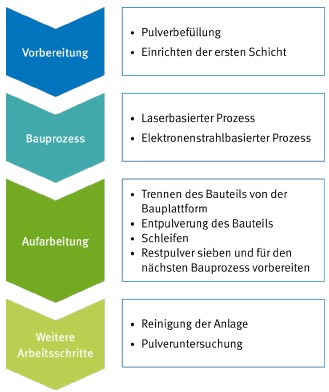

Abb. 12.18

Typische Arbeitsschritte bei pulverbettbasierten additiven Fertigungsverfahren

Bei den meisten pulverbettbasierten Verfahren unterteilt sich der Herstellungsprozess in ähnliche Schritte (Abb. 12.18) mit entsprechend vergleichbaren Expositionsszenarien. Für viele Schritte der Prozesskette gibt es bereits automatisierte Lösungen. Dazu gehört beispielsweise die Befüllung der Anlage mit dem Pulver, der Bauprozess, eine grobe Entpulverung der Werkstücke nach der Bauphase und die Aufbereitung des Restpulvers für den nächsten Bauprozess. Allerdings gibt es ebenso oft manuelle Lösungen für die genannten Arbeitsschritte. Arbeitsschritte wie das vollständige Entpulvern des Werkstücks oder die Entfernung der Stützstrukturen finden zurzeit noch manuell statt.

Entlang der Arbeitsschritte können zum Beispiel folgende Gefährdungen durch Gefahrstoffe auftreten:

Kontakt und/oder Aufnahme von pulverförmigen Werkstoffen oder Zersetzungsprodukten über die Hautoberfläche, die Atemwege oder den Magen-Darm-Trakt

Brand- und Explosionsgefahren durch pulverförmige Werkstoffe oder durch die während des Prozesses entstandenen Zersetzungsprodukte. Diese Gefahren bestehen bei allen Tätigkeiten mit Pulvern oder mit Zersetzungsprodukten in Filtern oder in der Anlage, zum Beispiel beim Befüllen der Anlage, Pulver- oder Filterwechsel, Bauraum öffnen, Bauplattform ausbauen sowie bei Reinigungsarbeiten oder der Pulveraufbereitung (Sieben).

Erstickungsgefahr durch Schutzgase (z. B. Argon, Stickstoff )

Reaktion von Metallen oder Legierungen untereinander, mit dem in der Atmosphäre enthaltenen Wasser oder Sauerstoff oder mit dem Schutzgas Stickstoff. Je nach reagierendem System können dabei entzündliches Wasserstoffgas und/oder weitere Reaktionsgase entstehen.

|

|---|

| Weitere Gefährdungen, zum Beispiel durch Laserstrahlung oder heiße Oberflächen, müssen ebenfalls betrachtet werden. |

Im Modell- und Formenbau werden bei pulverbettbasierten Schmelzverfahren zum überwiegenden Teil kunststoffbasierte Werkstoffe eingesetzt. Die Gefährdung durch den pulverförmigen Werkstoff ist von dessen Zusammensetzung abhängig.

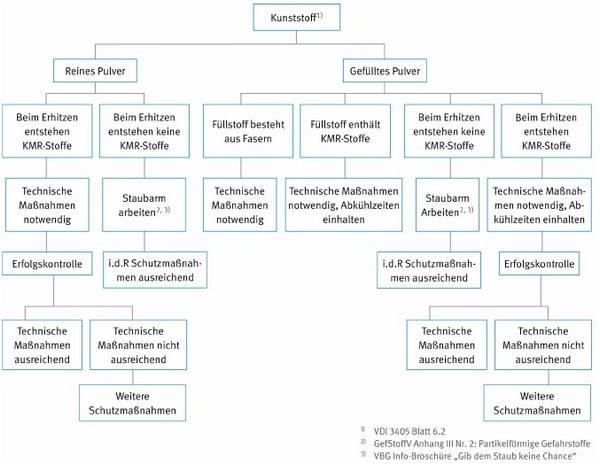

Bei kunststoffbasierten Werkstoffen muss zunächst zwischen reinen und gefüllten Pulvern unterschieden werden. Neben den Inhaltstoffen muss in beiden Fällen geprüft werden, welche Stoffe beim Erhitzen freigesetzt werden (thermische Zersetzungsprodukte). Informationen dazu können dem Sicherheitsdatenblatt des Werkstoffs entnommen werden.

Eine Übersicht über mögliche thermische Zersetzungsprodukte von reinen Kunststoffen zeigt Tabelle 9.

Für den Fall, dass bei der Verarbeitung krebserzeugende, erbgutverändernde oder reproduktionstoxische (KMR)Stoffe oder Fasern freigesetzt werden, sind technische Schutzmaßnahmen notwendig (zum Beispiel eine Absaugung). Entstehen beim Erhitzen KMR-Stoffe, sollten zusätzlich die Abkühlzeiten eingehalten werden. Werden keine KMR-Stoffe oder Fasern freigesetzt, ist es in der Regel ausreichend, staubarm zu arbeiten (siehe auch Info-Broschüre der Verwaltungs-Berufsgenossenschaft (VBG) "Gib dem Staub keine Chance"). Einen Überblick über die je nach Werkstoffsystem zu treffenden Schutzmaßnahmen gibt Abbildung 12.19.

Tabelle 9 Hauptbestandteile möglicher thermischer Zersetzungsprodukte reiner Kunststoffe

| Kunststoff | Mögliche Pyrolyseprodukte (Hauptbestandteile) | |

|---|---|---|

| ABS | Acrylnitril-Butadien-Styrol | Styrol 1,3-Butadien Acrylnitril 1-Butanol 4-Vinylcyclohexen Xylol-Isomere Acetophenon Dimer-Styrol-Isomere Ethylbenzol |

| PLA | Polylactid | 3,6-Dimethyl-1,4-Dioxan-2,5-dion 2,3-Pentadion Styrol Ethylbenzol Dimer-Styrol-Isomere Diisobutylphthalat |

| PE | Polyethylen | Ungesättigte aliphatische Kohlenwasserstoffe, aliphatische Aldehyde |

| PET | Polyethylenterephthalat | 2-Methyldioxalan Acetaldehyd 1,2-Ethandiol |

| Nylon | Polyamid 6.6 | ε-Caprolactam |

Abb. 12.19

Fließschema zur Auswahl von Schutzmaßnahmen bei der Verarbeitung kunststoffbasierter Werkstoffe mit additiver Fertigung

Auch bei den metallbasierten Werkstoffen ist die Gefährdung durch den pulverförmigen Werkstoff von dessen Zusammensetzung abhängig. Eine Auswahl eingesetzter metallischer Werkstoffe und deren Zusammensetzung finden Sie in Tabelle 10. Obwohl die Legierungen als eigene Stoffe eingestuft sind, soll im Rahmen der Gefährdungsbeurteilung die Legierung wie ein Gemisch behandelt und die Gefährdungsbeurteilung nach den Bestandteilen der Legierung durchgeführt werden.

Tabelle 10 Liste ausgewählter Legierungen, die in der additiven Fertigung verwendet werden

| Werkstoffnummer | Legierung Hauptbestandteil | Bestandteile >10 Gew.% |

|---|---|---|

| 3.2383 | Al-Basis | Al ca. 90 Gew.% Si 9-11 Gew.% |

| 3.7164 | Ti-Basis | Ti ca 90 Gew.% |

| 1.4404 | Fe-Basis | Fe ca 72 Gew.% Cr 16,7 Gew.% Ni 10,7 Gew.% |

| 1.4548 | Fe ca. 80 Gew.% Cr 15-17,5 Gew.% | |

| 1.2709 | Fe ca. 70 Gew.% Ni 17-19 Gew.% Co 8-10 Gew.% | |

| 2.4668 | Ni-Basis | Ni 50-55 Gew.% Cr 17-21 Gew.% Fe ca. 30 Gew.% |

| 2.4856 | Ni ≥ 58 Gew.% Cr 20-23 Gew.% Mo 8-10 Gew.% |

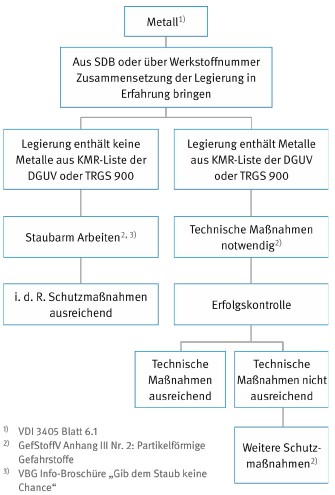

Für metallische Werkstoffe muss mit Hilfe des Sicherheitsdatenblatts oder über die Werkstoffnummer die Zusammensetzung der Legierung ermittelt werden. Die ermittelten Metalle müssen dann mit der TRGS 900, der TRGS 910 und der Liste der krebserzeugenden, keimzellmutagenen und reproduktionstoxischen Stoffe (KMR-Liste) der DGUV abgeglichen werden.

Nach dem STOP-Prinzip (siehe Abschnitt 7 "Rangfolge der Schutzmaßnahmen") ist zunächst zu prüfen, ob Werkstoffe mit besonders hoher Gefährdung (zum Beispiel krebserzeugende Metalle) durch weniger gefährliche Werkstoffe ersetzt werden können.

Beinhaltet die Legierung Metalle, die einen spezifischen Beurteilungsmaßstab haben, sind in der Regel technische Maßnahmen notwendig, die auch auf Wirksamkeit überprüft werden müssen.

Auch wenn die Legierungen keinen spezifischen Beurteilungsmaßstab haben, muss nach der Info-Broschüre der VBG "Gib dem Staub keine Chance" staubarm gearbeitet werden. Diese Maßnahmen sind dann in der Regel ausreichend.

Eine Übersicht über die Vorgehensweise zur Auswahl von Schutzmaßnahmen zeigt Abb. 12.20.

Abb. 12.20

Fließschema zur Auswahl von Schutzmaßnahmen bei der Verarbeitung metallischer Werkstoffe mit additiver Fertigung

Abb. 12.21

Anlage für pulverbettbasierte Schmelzverfahren

Abb. 12.22

Mitarbeiterin arbeitet mit Metallpulvern in einer Handschuhbox

Anlagen der additiven Fertigung mit pulverbasierten Verfahren sind geschlossen und werden meistens unter Schutzgasatmosphäre (Stickstoff oder Argon) und in Umluft betrieben (Abb. 12.21). Wenn die Anlage bautechnisch nicht verändert ist, ist sie in der Regel so dicht, dass keine Exposition gegenüber Gefahrstoffen zu erwarten ist.

Bei den bisher durchgeführten betrieblichen Messungen an Anlagen, in denen chromhaltige Metallpulver verwendet wurden, konnten keine Chrom(VI)-Verbindungen in der Luft am Arbeitsplatz nachgewiesen werden. In Anlagen, in denen Metallpulver auf Basis legierter Stähle, Aluminium-, und Titan-Legierungen verarbeitet werden, werden die Beurteilungsmaßstäbe eingehalten. Ein Grund dafür ist, dass hier in der Regel gekapselt oder abgesaugt gearbeitet wurde, um die erforderliche Produktqualität mit der entsprechenden Materialreinheit zu erreichen.

|

|---|

| Eine Ausnahme bei den Materialien stellen allerdings Legierungen auf Basis von Nickel dar. Der Arbeitsplatzgrenzwert (AGW) für Nickel-Metall wird in der Regel bei allen Prozessschritten überschritten. Das gilt auch für den in der Regel unbedenklichen Bauprozess. Hier müssen bei allen Tätigkeiten mit der Anlage und besonders bei Kontaktmöglichkeiten mit dem Werkstoff entsprechende Schutzmaßnahmen getroffen werden. |

Wenn mit metallischen Werkstoffen gearbeitet wird, die KMR-Stoffe enthalten, gelten die Maßnahmen entsprechend der TRGS 561 "Krebserzeugende Metalle". Sobald Arbeiten mit offenen Pulvern durchgeführt werden, sollten sie in einer abgesaugten Handschuhbox erfolgen (Abb. 12.22). Dabei ist darauf zu achten, dass eine Luftrückführung nicht erlaubt ist. Nur wenn die Luft mit behördlich oder von den Trägern der gesetzlichen Unfallversicherung anerkannten Verfahren oder Geräten ausreichend von solchen Stoffen gereinigt wurde, darf die Luft in den Arbeitsbereich zurückgeführt werden.

|

|---|

| Näheres zu den lufttechnischen Anforderungen enthält die DGUV Regel 109-002 "Arbeitsplatzlüftung". |

|

Für Tätigkeiten mit pulverförmigen Werkstoffen ohne KMR-Bestandteil ist in der Regel ein abgesaugter Tisch ausreichend und Stand der Technik (Abb. 12.23).

Abb. 12.23

Abgesaugter Arbeitstisch für Tätigkeiten mit pulverförmigen Werkstoffen ohne KMR-Anteil

| |

|---|---|

| Weitere Hinweise zu Gefährdungen und Schutzmaßnahmen bei der Verarbeitung metall- und kunststoffbasierter Werkstoffe mit pulverbettbasierter additiver Fertigung siehe: | |

| • | Info-Broschüre mit Hinweisen zum staubarmen Arbeiten der Verwaltungs-Berufsgenossenschaft (VBG) "Gib dem Staub keine Chance" ( www.vbg.de) www.vbg.de) |

| • | VDI-Richtlinie 3405 Blatt 6.2 "Additive Fertigungsverfahren - Anwendersicherheit beim Betrieb der Fertigungsanlagen - Laser-Sintern von Kunststoffen" ( www.vdi.de/richtlinien). www.vdi.de/richtlinien). |

| • | VDI-Richtlinie 3405 Blatt 6.1 "Additive Fertigungsverfahren - Anwendersicherheit beim Betrieb der Fertigungsanlagen - Laser-Strahlschmelzen von Metallpulvern" ( www.vdi.de/richtlinien). www.vdi.de/richtlinien). |

| • | Arbeitsschutz kompakt "Sicherheit und Gesundheit beim Arbeiten mit 3D-Druckern" der

Berufsgenossenschaft Energie Textil Elektro Medienerzeugnisse (BG ETEM, www.bgetem.de). www.bgetem.de). |

| • | Expositionsermittlung bei Tätigkeiten mit Gefahrstoffen bei additiven Fertigungsverfahren - Einsatz von Pulverbettverfahren, Bericht der Bundesanstalt für Arbeitsschutz und Arbeitsmedizin (BAuA, www.baua.de) www.baua.de) |

| • | Datenbank GESTIS-STAUB-EX, wichtige Brenn- und Explosionskenngrößen von über 7.000 Staubproben ( www.dguv.de, Webcode: d6253). www.dguv.de, Webcode: d6253). |

| |

12.12.2

Gefährdungen und Schutzmaßnahmen bei Materialextrusions (MEX)-Verfahren

Im Modell- und Formenbau werden bei Materialextrusionsverfahren (MEX) in der Regel kunststoffbasierte Werkstoffe eingesetzt. Typische Beispiele sind Polylactid (PLA) oder Acrylnitril-Butadien-Styrol-Copolymer (ABS). Hierbei wird das Material gewöhnlich aufgeschmolzen und über eine bewegliche Düse schichtweise abgelegt.

Die entstehenden Gefährdungen sind vor allem von der Zusammensetzung des verwendeten Kunststoffs abhängig. Beim Schmelzvorgang können flüchtige organische Verbindungen und ultrafeine Partikel entstehen. Hinweise zu möglichen Zersetzungsprodukten liefert besonders das Sicherheitsdatenblatt des verwendeten Werkstoffs. Eine Übersicht über mögliche thermische Zersetzungsprodukte kunststoffbasierter Werkstoffe zeigt Tabelle 9.

Die entsprechenden Geräte müssen bestimmungsgemäß verwendet werden. Die maximale Verarbeitungstemperatur des Werkstoffs muss ermittelt werden (zum Beispiel aus dem technischen Datenblatt oder dem Sicherheitsdatenblatt) und darf während des Prozesses nicht überschritten werden.

Der Bauraum ist in der Regel beheizbar und während des Prozesses geschlossen. Daher kann man davon ausgehen, dass lediglich beim Öffnen der Anlage kurzzeitig Dämpfe in den Arbeitsbereich gelangen können. Werden dadurch Arbeitsplatzgrenzwerte überschritten, muss eine technische Abluftvorrichtung verwendet werden.