Abschnitt 3.19 - 3.19 Lüftung

Die Qualität der Atemluft ist im Schiffbau besonders dann gefährdet, wenn es eng wird: im Doppelboden oder anderen Räumen. Durch Schweißen, Beschichten oder Reinigen wird die Luft teilweise gefährlich stark belastet. Ausreichend gesunde Luft können Sie sicherstellen, wenn Sie die Lüftung der betroffenen Bereiche bereits in einer möglichst frühen Planungsphase sicherstellen.

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Ihre Beschäftigten sind gefährdet, wenn

die Luft zu wenig Sauerstoff enthält,

eine explosionsfähige Atmosphäre entsteht,

die Luft Gefahrstoffe enthält.

Achtung: Sauerstoff kann durch andere Gase verdrängt werden.

Achtung: Sauerstoff kann durch andere Gase verdrängt werden.

Folge: Sauerstoffmangel => Lebensgefahr!

Typische Gefahrstoffe im Schiffbau, die Sie in der Atemluft wiederfinden, sind:

Schweißrauche

Lackaerosole beim Spritzlackieren

Lösemittel beim Lackieren oder Reinigen

Kohlendioxid beim Trockeneisstrahlen

Unbekannte Gaszusammensetzungen aus Restmengen in Tanks und Rohrleitungen

Achtung: Lösemittel oder andere, unbekannte Gaszusammensetzungen können explosionsfähige Atmosphären erzeugen!

Achtung: Lösemittel oder andere, unbekannte Gaszusammensetzungen können explosionsfähige Atmosphären erzeugen!

Die Auswirkungen dieser Gefährdungen sind schwere und tödliche Unfälle infolge von Explosion, aber auch Tod durch Ersticken infolge von Sauerstoffmangel. Ebenso sind Erkrankungen durch Lungenschädigungen, bis hin zu tödlichen Krebserkrankungen, möglich.

| Maßnahmen |

|---|

Beschaffen Sie sich so viele Informationen wie möglich über die Stoffe, denen Ihre Beschäftigten ausgesetzt sein könnten. Was? Wieviel? In welcher Zeit?

Identifizieren Sie die Quellen, aus denen diese Stoffe stammen (z. B. Tank unbekannten Inhalts, Schweißarbeiten, Farbspritzarbeiten,...) und minimieren Sie die Freisetzung.

Sorgen Sie dafür, dass die Tankbehälter gut durchlüftet werden.

Achtung: Nur durch ausreichende und zielgerichtete Lüftung können Gefahrstoffe aus den Tanks und Behältern entfernt werden. Technische Lüftung ist die wirkungsvollste Maßnahme, um eine sichere Atmosphäre zu gewährleisten.

Achtung: Nur durch ausreichende und zielgerichtete Lüftung können Gefahrstoffe aus den Tanks und Behältern entfernt werden. Technische Lüftung ist die wirkungsvollste Maßnahme, um eine sichere Atmosphäre zu gewährleisten.

Tipps zum richtigen Lüften:

Tipps zum richtigen Lüften:

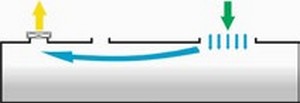

- 1)

Lüfter direkt auf Mannlöcher oder Lüfteröffnungen setzen, im anderen Fall zieht er Nebenluft und ist für die Lüftung des Tanks wenig wirksam. Lüfterschläuche sollten aus dem gleichen Grund möglichst weit in den Tank verlegt werden. Wenn zur Lüftung Öffnungen benutzt werden, die für den sicheren Zugang erforderlich sind (siehe Kap. 3.11), müssen die Lüftungseinrichtungen leicht und ohne Hilfsmittel zu entfernen sein.

- 2)

Vermeiden Sie einen lüftungstechnischen Kurzschluss, denn die Luft geht immer den Weg des geringsten Widerstands.

Eine effektivere Durchspülung erreichen Sie ohne Kurzschluss, indem Sie immer nur die diagonal am weitesten voneinander entfernten Öffnungen nutzen. Alle anderen Öffnungen sind geschlossen zu halten, wenn sie nicht mit einem Lüfter besetzt sind.

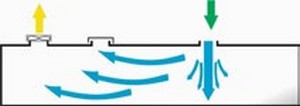

- 3)

Zu große Zuluftöffnungen führen zu geringen Einströmgeschwindigkeiten und damit zu schlechter Vermischung.

Enge Zuluftöffnungen sorgen für höhere Strömungsgeschwindigkeiten und damit für bessere Durchmischung der Luft im Tank/Behälter. Engen Sie deshalb die Zuluftöffnungen ein, z. B. durch Verkleinerungen des Mannlochs.

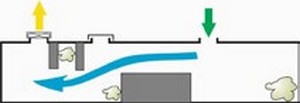

Achtung: In "toten" Ecken ist der Luftwechsel, also die Durchmischung der Raumluft mit der Außenluft, deutlich schlechter als im Rest des Behälters. Solche Ecken müssen Sie bei der Freimessung besonders berücksichtigen.

Achtung: In "toten" Ecken ist der Luftwechsel, also die Durchmischung der Raumluft mit der Außenluft, deutlich schlechter als im Rest des Behälters. Solche Ecken müssen Sie bei der Freimessung besonders berücksichtigen.

Abb. 43 bis 48: Richtiges Lüften

Tipp: Wirksame Lüftung

Tipp: Wirksame Lüftung

Drücken der Luft ist effektiver als Saugen. Allerdings muss bedacht werden, dass hierdurch auch die Schadstoffe aus den Öffnung herausgedrückt werden und somit in anderen Bereichen freigesetzt werden.

Durch Saugen der Luft wird eine definierte Abführung der Schadstoffe aus dem Raum gewährleistet!

Hinweis: Mehr als 10 l oder 1/10.000 des Rauminhalts zusammenhängender explosionsfähiger Atmosphäre sind gefährlich für Ihre Beschäftigten. Diese Menge kommt in einer "toten" Ecke schnell zusammen.

| Faustformel: Mindestluftrate zur sicheren Unterschreitung der UEG | ||

|---|---|---|

| Vmin | = | Lm = x 300 [m3/h] Lm = Lösemittelmenge [kg//h] |

Denken Sie schon sehr früh bei der Planung an die Lüftung. Wann muss was in welchem Tank getan werden?

Berücksichtigen Sie auch die Wege der Lüftungsschläuche für Zu- und Abluft.

Stellen Sie geeignete Lüfter und Schläuche zur Verfügung.

Tipp: Formstabile Schläuche mit Drahtspirale sind geeigneter als Kunststoffschläuche, da sie nicht einschnüren können.

Tipp: Formstabile Schläuche mit Drahtspirale sind geeigneter als Kunststoffschläuche, da sie nicht einschnüren können.

Organisieren Sie die Freimessung in engen Räumen personell und gerätetechnisch.

Schaffen Sie eine Möglichkeit, die Volumenströme der Lüfter zu messen. Mit daraus gewonnenen Erfahrungswerten kann die Lüftung optimiert werden.

Tipp: Die Nutzung vorhandener Öffnungen und Rohrleitungen reduziert Aufwand und Kosten für die Raumlüftung. Für die Be- und Entlüftung von Maschinenräumen eignen sich häufig vorhandene Lüfterkanäle, Rohrleitungen und Außenhautdurchbrüche, z. B. Seekästen. Für Ballastwassertanks können auch Überlaufrohre mit genutzt werden.

Tipp: Die Nutzung vorhandener Öffnungen und Rohrleitungen reduziert Aufwand und Kosten für die Raumlüftung. Für die Be- und Entlüftung von Maschinenräumen eignen sich häufig vorhandene Lüfterkanäle, Rohrleitungen und Außenhautdurchbrüche, z. B. Seekästen. Für Ballastwassertanks können auch Überlaufrohre mit genutzt werden.

Schulen Sie Ihre Beschäftigten in der Messung von Gefahrstoffen (Freimessung).

Schulen Sie Ihre Beschäftigten im Umgang mit den zur Verfügung gestellten Lüftungsgeräten.

Tipp: Bei Schweiß-, Brenn-, Reinigungs- und Konservierungsarbeiten in Räumen müssen die Beschäftigten grundsätzlich zusätzliche PSA Atemschutz verwenden, da die Arbeitsplatzgrenzwerte (AGW) in der Regel durch raumlufttechnische Maßnahmen nicht eingehalten werden können.

Tipp: Bei Schweiß-, Brenn-, Reinigungs- und Konservierungsarbeiten in Räumen müssen die Beschäftigten grundsätzlich zusätzliche PSA Atemschutz verwenden, da die Arbeitsplatzgrenzwerte (AGW) in der Regel durch raumlufttechnische Maßnahmen nicht eingehalten werden können.