Abschnitt 7 - Doppelwellenkreissäge anstelle des Vertikalgatters

Verfahren

Kernstück bei diesem Verfahren ist eine Doppelwellenkreissäge moderner Bauart. Bei Starkholz erlauben sechs mit Flanschen verstellbare Kreissägenblätter einen bis zu fünfstielig variablen Einschnitt.

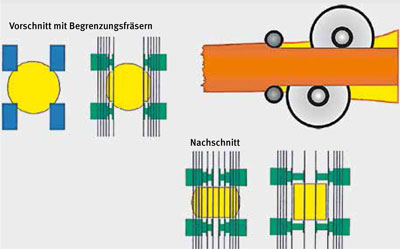

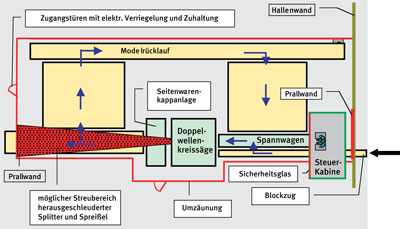

Bei dem Doppelwellenprinzip wird die Gesamtschnitthöhe auf 2 Sägeblätter verteilt. Die untere Sägewelle arbeitet im Gegenlauf (Rückschlaggefahr), die oberen im Gleichlauf (Gefahr durch in Vorschubrichtung herausgeschleuderte Werkstücke) - Bild 16.

Die Sägeblöcke werden in der Regel wie beim Gatter mit einem automatischen Spannwagen zugeführt. Leistungsoptimierte Anlagen sind mit einer vollautomatischen Beschickung mit Zentrier- und Einzugsvorrichtung (ggf. mit vorgeschaltetem Parallelzerspaner) ausgerüstet. Der Säge werden wechselweise Rundholz, Model oder vierseitig bearbeitete Hölzer zugeführt. Vor- und Nachschnitt werden auf einer Maschine ermöglicht (siehe Bild 17).

Erfahrungsgemäß ist der Ausschubbereich dieser Anlagenart (Bild 18) störungsanfällig, da insbesondere anfallende Schwarten zu Verstopfungen führen können. Die Störungsbeseitigung erfordert meistens ein manuelles Eingreifen. Wegen der Gefahr des Herausschleuderns von Werkstückteilen ist das Unfallrisiko allerdings hoch. Das Schutzkonzept muss das schnelle und sichere Entstören gewährleisten.

Die Störungen können erheblich reduziert werden, wenn die Schwarten vorher zerspant werden (Bild 19).

Sicherheitstechnisches Grundkonzept

Im Gegensatz zu einem Gatter sind bei einer Doppelwellenkreissäge aufwändigere Sicherungsmaßnahmen notwendig.

Unabhängig von der Beschickung der Doppelwellenkreissäge sind die Unfallrisiken dieser Maschine durch Einzelgefahrstellensicherung allein nicht beherrschbar. Stattdessen sind Gefahrbereichssicherungen in Verbindung mit trennenden Schutzeinrichtungen, Fangeinrichtungen und Türen mit Zuhaltung erforderlich.

Nach den Erfahrungen der BGHM haben sich zum Entstören die Betriebsarten "Hand" und "Störungsbeseitigung bei eingeschalteten Werkzeugantrieben" in der Praxis bewährt.

So kann in der Betriebsart

"Hand" bei stillstehenden Werkzeugantrieben der umzäunte Gefahrbereich zum Beobachten betreten werden. Diese Betriebsart ist z. B. für das Herausfahren eines in der Säge stecken gebliebenen Stammes erforderlich.

"Störungsbeseitigung bei eingeschalteten Werkzeugantrieben" unter Einhaltung definierter Ersatzbedingungen darf der umzäunte Gefahrbereich trotz eingeschalteter Sägeaggregate zur Störungsbeseitigung betreten werden.

Lärmeinwirkung

Lärmemissionswerte von Einzelmaschinen sind derzeit nicht verfügbar. Deshalb wurden für typische Tätigkeiten in Sägewerken personenbezogene Messwerte erhoben:

| - | Maschinenführer - Aufenthalt nur in Steuerkabine | bis 75 dB(A) |

|---|---|---|

| - | Maschinenführer in Steuerkabine mit Entstörtätigkeit | bis 92 dB(A) |

Anlagenbereich automatischer Spannwagen, Doppelwellenkreissäge, Seitenwarenkappanlage und Abzugsrollengang

Risiko

Gefährdungsstufe I.

Es besteht ein hohes Verletzungsrisiko durch:

Rückschläge von Werkstücken oder Werkstückteilen durch die Gegenlaufsägen

Herausschleudern von Werkstücken oder Werkstückteilen durch die Gleichlaufsägen (z. B. beim Beseitigen verklemmter Schwarten im Ausschubbereich)

Schneiden an den rotierenden Werkzeugen

Schneiden an den Kreissägeblättern und Fräswerkzeugen beim Werkzeugwechsel

Quetschen und Scheren durch verfahrende Maschinenhälften beim Werkzeugwechsel

Beschaffenheit und Schutzmaßnahmen

Gefahrbereichssicherung: Umzäunung mit elektrisch verriegelten Zugangstüren mit Zuhaltung. Im Automatikbetrieb darf die Freigabe der Zuhaltung erst dann erfolgen, wenn zuvor sämtliche gefahrbringenden Bewegungen innerhalb der Umzäunung (z. B. Vorschubbewegungen, Werkzeuge) zum Stillstand gekommen sind.

Gebremste Werkzeugaggregate für geringe Zuhaltungszeiten.

Rückschlagsicherungen bzw. Leit- und Fangeinrichtungen für herausgeschleuderte Werkstücke und Werkstückteile.

Standflächen (z. B. klappbare Roste) für den Werkzeugwechsel vorsehen.

Erhöhte Anordnung der Steuerkabine (außerhalb direkter Schussrichtung). Sichtscheibe in der Kabine aus Material, das zurückschlagende Werkstückteile auffangen kann (verbleibendes Risiko von Streuschüssen durch Splitter und Spreißel).

Die Dimensionierung der Prallwand ist vom Hersteller festzulegen. Sie wird durch die Größe des möglichen Streubereiches herausgeschleuderter Splitter und Spreißel (siehe Bild 20) und durch die mögliche Energie der aus der Maschine herausgeschleuderten Werkstücke bestimmt.

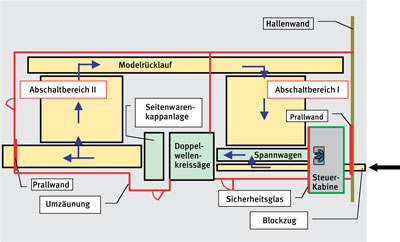

| 1. | Automatischer Spannwagen |

|---|---|

| 2. | Umzäunungen |

| 3. | Elektrisch verriegelte Zugangstür mit Zuhaltung |

| 4. | Prallwand |

| 1. | Ausschubbereich Doppelwellenkreissäge |

|---|---|

| 2. | Erhöht angeordneter Bedienungsstand mit Sicherheitsglas |

| 3. | Umzäunung |

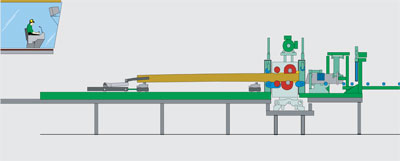

| 1. | Blockzug |

|---|---|

| 2. | Stammeinleger |

| 3. | Doppelwellensäge |

| 4. | Hauptwarenrollengang |

| 5. | Umzäunung |

| 6. | Prallwand |

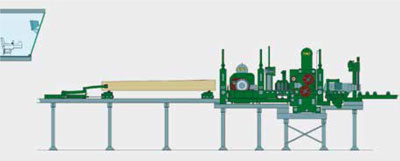

| 1. | Doppelwellensäge |

|---|---|

| 2. | Seitenwarenabtransport |

| 3. | Modelrücklauf |

| 4. | Querförderer zum Gatterspannwagen |

| 5. | Umzäunung |

| 6. | Prallwand |

Betriebsarten zum Entstören

Um die Stillstandszeiten bei der Beseitigung von Störungen möglichst gering zu halten, haben sich nach den Erfahrungen der BGHM neben dem Automatikbetrieb in der Praxis weitere Betriebsarten als notwendig erwiesen:

Betriebsart "Hand"

Die Freigabe der Zuhaltung darf erst dann erfolgen, wenn zuvor sämtliche gefahrbringenden Bewegungen innerhalb der Umzäunung (z. B. Vorschubbewegungen, Werkzeuge) zum Stillstand gekommen sind.

Das Steuern von Vorschubbewegungen (z. B. Herausfahren eines in der Säge steckengebliebenen Stammes) und das Verfahren der beweglichen Maschinenhälfte (z. B. zum Werkzeugwechsel) dürfen nur im Tippbetrieb erfolgen. Das erforderliche Steuerungsniveau (Steuerungskategorie) muss der Hersteller im Rahmen seiner Risikoanalyse ermitteln.

Die hochgestellten Vorschubwalzen müssen im Tippbetrieb verstellbar sein und in der jeweiligen Position sicher gehalten werden. Zusätzlich kann es erforderlich sein, die Vorschubwalzen mechanisch gegen Absinken zu sichern (z. B. durch Sicherungsbolzen, Kantholz).

Betriebsart "Störungsbeseitigung bei eingeschalteten Werkzeugaggregaten"

Die Freigabe der Zuhaltung darf erst dann erfolgen, wenn zuvor sämtliche gefahrbringenden Bewegungen innerhalb der Umzäunung - mit Ausnahme der Werkzeugaggregate - zum Stillstand gekommen sind. Als Sicherung gegen das Herausschleudern von Werkstückteilen und gegen Berühren von laufenden Werkzeugen müssen zusätzlich folgende Maßnahmen getroffen sein:

In der Maschine darf sich kein Werkstück befinden.

Der Vorschub ist stillgesetzt.

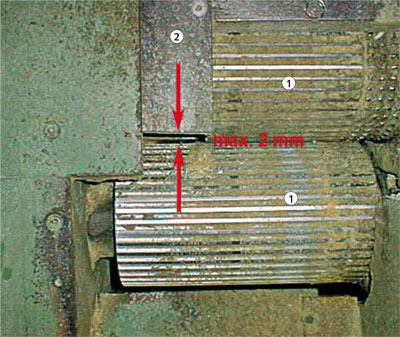

Die Auszugswalzen sind auf einen Restspalt von max. 2 mm zusammengefahren, verbleibende Restöffnungen sind durch Bleche geschlossen (Bild 25).

Ist der Restspalt bei zusammengefahrenen Auszugswalzen größer als 2 mm, müssen die Sägeblattpakete soweit in die oberste Stellung gefahren sein, dass keine Werkstückteile mehr herausgeschleudert werden können und ein Erreichen der Sägeblätter von der Ausschuböffnung her nicht möglich ist.

Betrieb

Die Beschäftigten sind über die an der Anlage möglichen Betriebsarten zu unterweisen, z. B. Betriebsart "Automatikbetrieb", Betriebsart "Hand" und Betriebsart "Störungsbeseitigung bei eingeschalteten Werkzeugaggregaten".

Um Personen- und Objektschäden in der Betriebsart "Hand" zu vermeiden, darf diese nur von qualifizierten Personen ausgeführt werden.

Zum Sägeblattwechsel schnittfeste Handschuhe verwenden.

Für den Werkzeugwechsel innerhalb der Maschine Standflächenelemente nach Vorgabe des Herstellers benutzen.

Hinweise zur Sicherheit bei der Störungsbeseitigung sowie bei Reinigungs-, Rüst- und Instandhaltungsarbeiten in der Betriebsanleitung des Herstellers beachten.

Stand der Entsorgungstechnik

Mechanische Entsorgung unter der Doppelwellenkreissäge durch Kratzförderer und trichterförmige Verblechung.

| 1. | Auszugswalzen |

|---|---|

| 2. | Spaltbreite auf max. 2 mm durch Anbringung eines festen Bleches im Lagerbereich der oberen Walze begrenzt |