Abschnitt 3.3 - 3.3 Spritzlackieren

Lackierarbeiten werden sowohl manuell als auch automatisiert durchgeführt. Im Folgenden wird nur auf manuelles Lackieren eingegangen. Die zusätzlich auftretenden Gefährdungen durch Roboter oder automatisierte Lackieranlagen müssen gesondert betrachtet werden.

Druckluftspritzen

Beim Druckluftspritzen wird der Beschichtungsstoff mit Druckluft durch die Düse einer Spritzpistole geleitet und feinverteilt auf das Werkstück aufgebracht.

Die Becherpistole wird in der Regel für gelegentliches manuelles Verarbeiten kleinerer Mengen von Beschichtungsstoffen eingesetzt.

Spritzpistolen mit Farbversorgung über einen Schlauch werden in der Regel für die kontinuierliche Verarbeitung größerer Mengen unterschiedlicher Beschichtungsstoffe eingesetzt.

Airless-Spritzen

Beim Airless-Spritzen wird der Beschichtungsstoff aus dem Vorratsbehälter angesaugt und unter hohem Druck durch die Düse der Spritzpistole gedrückt.

Abb. 22

Becherpistole

Abb. 23

Spritzpistole für Airless

3.3.1 Gefährdungen

Gefährdungen beim Spritzlackieren sind abhängig von der Art und Menge des Beschichtungsstoffs und vom Arbeitsverfahren.

In Tabelle 21 sind typische Gefährdungen aufgeführt, die beim manuellen Spritzlackieren auftreten können.

Tabelle 21

Gefährdungen beim Spritzlackieren

| Gefährdungen | |

|---|---|

| Brand und Explosion |

|

| Mechanisch |

|

| Chemisch |

|

| Lärm |

|

3.3.2 Schutzmaßnahmen

Tabelle 22

Schutzmaßnahmen beim Spritzlackieren

| Schutzmaßnahmen | Zusätzliche Schutzmaßnahmen |

|---|---|

| Substitution | |

| Wenn möglich, Produkte mit geringerer Gefährdung verwenden. Beispiele:

| |

| Technische | |

|

|

| Organisatorische | |

| Bei Brand- und Explosionsgefährdungen:

|

| Persönliche | |

|

|

Technische Lüftung

Lackierräume und deren Bereiche müssen eine entsprechende Lüftung aufweisen und wie folgt ausgeführt sein, so dass

gefährliche explosionsfähige Atmosphäre verhindert wird,

die Arbeitsplatzgrenzwerte entstehender Gase, Dämpfe, Nebel eingehalten werden können und

im Arbeitsbereich des Bedienpersonals Zugluft nicht auftritt (bei den unten beschriebenen Lüftungsbedingungen ist mit Zugerscheinungen nicht zu rechnen).

Dies wird in der Regel nur durch eine technische Lüftung (Luftaustausch durch Ventilatoren) erreicht.

Beim manuellen Spritzlackieren sollte die mittlere Strömungsgeschwindigkeit bei horizontaler Luftführung (Spritzstand) mindestens 0,5 m/s und bei vertikaler Luftführung (Kabine) mindestens 0,3 m/s betragen.

Weitere Informationen zur Absaugung und Lüftung finden Sie in der DGUV Information 209-046 "Lackierräume und -einrichtungen für flüssige Beschichtungsstoffe"

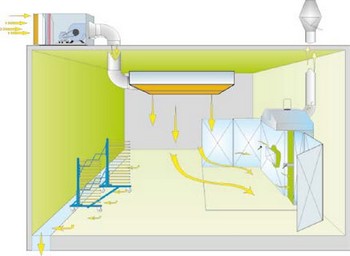

Abb. 24

Technische Lüftung im Lackierbereich

Verringerung von Overspray

Zur Verringerung von Overspray bei Spritzlackierarbeiten haben sich folgende Verhaltensmaßnahmen und Arbeitsweisen bewährt:

Spritzstrahl senkrecht zur Oberfläche führen.

Spritzgerät möglichst nahe an der zu spritzenden Fläche führen:

Niederdruckspritzen/HVLP -Spritzen ca. 15 bis 25 cm,

Hochdruckspritzen ca. 20 bis 35 cm,

Luftunterstütztes Airless-Spritzen ca. 25 cm,

Airless-Spritzen ca. 30 cm.

Spritzstrahlbreite an Werkstückabmessungen anpassen.

Zerstäubungsdruck möglichst gering halten.

Werkstück in möglichst kurzer Entfernung zur Spritzwand/Absaugwand positionieren.

Immer in Richtung Spritzwand/Absaugwand spritzen, wenn möglich, Werkstück auf drehbarer Werkstückauflage drehen.

Elektrostatische Beschichtungsverfahren verwenden.

Bei automatischen Auftragsverfahren möglichst hohe Warenträgerflächenbelegung sicherstellen.

Hinweise der Spritzgerätehersteller zur Erhöhung des Lackauftragswirkungsgrades in der Betriebsanleitung beachten.