Abschnitt 6.5 - 6.5 Thermisches Schneiden

Die zum thermischen Schneiden von Blechen und Platinen eingesetzten Verfahren sind autogenes Brennschneiden, Plasmaschneiden und Laserschneiden.

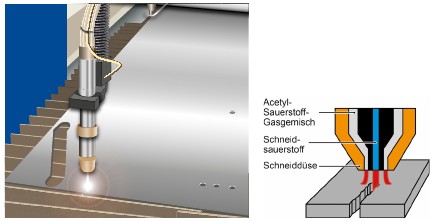

Das autogene Brennschneiden (Abbildung 32) ist das am häufigsten angewandte Verfahren zum Schneiden dicker Bleche und Platinen.

Abb. 32

Brennschneiden; das Metall wird mit einer Acetylen-Sauerstoff-Flamme auf die Zündtemperatur gebracht, mit einem Sauerstoffstrahl verbrannt und als Schlacke aus der Schnittfuge geblasen.

In zunehmendem Umfang werden Plasmaschneidverfahren eingesetzt, besonders bei nicht brennschneidfähigen Werkstoffen, wie Chrom-Nickel Stählen (Edelstähle) und Nichteisen-Metallen (z. B. Aluminium, Kupfer). Das durch den Brenner strömende Gas wird durch einen Lichtbogen ionisiert und durch eine Düse eingeschnürt. Der so gebildete Plasmastrahl mit hoher Energiedichte und Temperatur schmilzt den metallischen Werkstoff örtlich auf und treibt die Schmelze aus der Schnittfuge.

Bei allen thermischen Schneidverfahren entstehen nicht nur Lärm und optische Strahlung, sondern auch gas- und partikelförmige Gefahrstoffe (Rauch). Die Rauchzusammensetzung ist abhängig von der chemischen Zusammensetzung des Grundwerkstoffs, den eingesetzten Schneidverfahren und verwendeten Prozessgasen. Zu beachten sind auch die Gefahrstoffe, die beim thermischen Schneiden verzinkter, aluminium- oder kunststoffbeschichteter Bleche in Abhängigkeit vom Beschichtungswerkstoff zusätzlich entstehen. Die Gefahrstoffe sind an der Entstehungsstelle zu erfassen.

Autogenes Brennschneiden und Plasmaschneiden kommen in der Blechbearbeitung in Handschneidverfahren und in maschinellen Schneidverfahren zum Einsatz. Beim thermischen Schneiden von Hand werden persönliche Schutzausrüstungen eingesetzt.

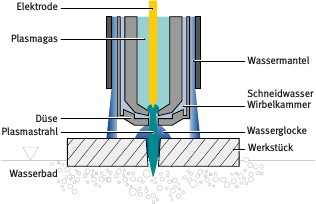

Beim Einsatz von Plasmaschneidtechnik auf Maschinen können die Gesundheitsbelastungen auf ein zulässiges Maß gesenkt werden, wenn Wasserinjektions-Plasmabrenner oder Schwallwassersysteme unter dem Blech angeordnet und dafür sorgen, dass Lärm, optische Strahlung und Rauch. verringert werden (Abbildung 33).

Abb. 33

Plasmaschneiden; Eine Wasserglocke über der Blechebene und ein Wasserbad oder Schwallwassersystem unter dem Blech verringern Lärm, optische Strahlung und Rauch

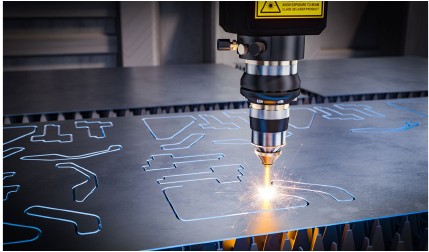

Bleche werden in zunehmendem Umfang auf Laser-Schneidanlagen bearbeitet. Dabei werden CO2-Laser eingesetzt, deren Laserlicht mit Spiegeln umgelenkt und auf weniger als 1 Millimeter fokussiert wird.

Abb. 34

Laserschneidanlage

Außerdem werden Festkörperlaser eingesetzt. Das Laserlicht wird dabei in einem Glasfaserkabel an die Bearbeitungsstelle geführt. Damit sind Leistungsdichten erzielbar, die nahezu jedes Material zum Schmelzen oder Verdampfen bringen können.

Flachbett-Laser-Schneidanlagen bestehen aus einem C-Rahmengestell, das von Stanz- und Nibbelmaschinen bekannt ist. Das Blech liegt auf einem Gitterrost und der Laserschneidkopf wird in rechtwinkligen Linearachsen über das Blech bewegt (Abbildung 34). Seltener wird das zu bearbeitende Blech über eine Koordinatenführung unter dem feststehenden Laserkopf vorbeigeführt.

Es ist auch möglich, den Laserschneidkopf mit einer roboterähnlichen Führung zu versehen und damit dreidimensional Werkstücke zu bearbeiten.

Den Laser-Schneidanlagen werden automatische Förderanlagen zum Beladen und Entsorgen zugeordnet, die in Verbindung mit einem Blech-Regal-lager ein Blechbearbeitungssystem ergeben. Laser-Schneidanlagen müssen den Bestimmungen der Maschinenverordnung und der Verordnung zum Schutz der Beschäftigten vor Gefährdungen durch künstliche optische Strahlung (OStrV) entsprechen. Auch die Technische Regel zur Arbeitsschutzverordnung zu künstlicher optischer Strahlung - TROS Laserstrahlung muss beachtet werden.

Nach dem Gefährdungspotenzial der energiereichen unsichtbaren Laserstrahlung werden Laseranlagen in verschiedene Klassen eingeteilt und gekennzeichnet (DIN EN 60825-1).

Laserschneidanlagen können der Laserklasse 1 zugeordnet werden, wenn im Normalbetrieb in keinem Falle gefährliche Laserstrahlung austreten und/oder Personen gefährden kann. Das wird in der Regel durch eine Umhausung gewährleistet.

In der Sonderbetriebsart "Service" kann gefährliche Laserstrahlung zugänglich sein. In diesem Fall sind zusätzliche Schutzmaßnahmen - Laserschutzbrille, Abschirmungen etc. - erforderlich. Diese Betriebsart wird in der Regel vom Herstellbetrieb der Anlage angewandt.

Für den Betrieb von Lasereinrichtungen der Klassen 3R, 3B oder 4 sind Laserschutzbeauftragte schriftlich zu bestellen. In den meisten Betrieben wird es erforderlich sein, die bestellte Person an einer Ausbildungsmaßnahme zur Erlangung der Sachkunde teilnehmen zu lassen (  siehe TROS Laserstrahlung, Teil 1: Beurteilung der Gefährdung durch Laserstrahlung).

siehe TROS Laserstrahlung, Teil 1: Beurteilung der Gefährdung durch Laserstrahlung).

Beim Betrieb von Laser-Schneidanlagen ist es besonders wichtig, die Betriebsanleitung des Herstellbetriebs zu beachten und die wichtigsten Angaben zur Sicherheit und zum Gesundheitsschutz in eine Betriebsanweisung aufzunehmen, die auch als Grundlage für die Unterweisung dient.