Abschnitt 3.2 - 3.2 Prinzipien der Erfassung und Konstruktion von Erfassungseinrichtungen

Aufgabe einer Absauganlage ist die Erfassung und gefahrlose Beseitigung von Luftschadstoffen aus dem Arbeitsbereich. Um ein Austreten der Stoffe in den Arbeitsbereich der Beschäftigten zu vermeiden, müssen sie möglichst bereits an der Entstehungsstelle (also an der Bearbeitungsstelle) erfasst werden. Dazu müssen die Emittenten mit möglichst strömungsgünstig und wirkungsvoll gestalteten Erfassungseinrichtungen ausgestattet sein. Die Erfassungseinrichtungen werden im Fall von Bearbeitungsmaschinen in der Regel vom Hersteller konstruiert und geliefert.

Für die Qualität der Absaugung ist vor allem die Wirksamkeit der gewählten Erfassungseinrichtung entscheidend. Mit der richtigen Auswahl der Erfassungseinrichtung kann die abzusaugende Luftmenge auf ein Minimum begrenzt werden. Damit hat die Erfassungseinrichtung wesentlichen Einfluss auf die Höhe der Gesamtinvestition und den Energiebedarf einer Absauganlage.

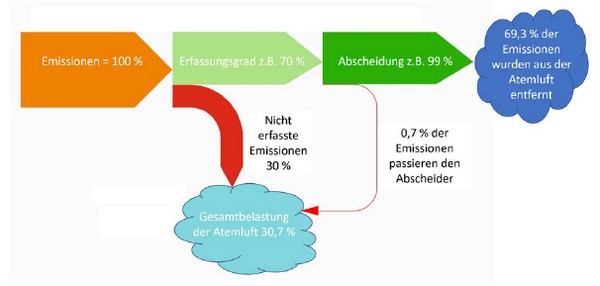

Der erzielbare Erfassungsgrad hat für die Schadstoffreduktion am Arbeitsplatz eine ebenso hohe Bedeutung wie der Abscheidegrad des Filtergeräts. Extrem gute Filterabscheidegrade sind sinnlos, sofern nicht die Luftschadstoffe möglichst vollständig erfasst werden.

Abb. 3.2.1

Einfluss des Erfassungsgrads auf die Wirksamkeit einer Absauganlage

Die Erfassungseinrichtung soll den Arbeitsprozess so wenig wie möglich behindern. Ein einfacher Umgang und ein störungsfreies Arbeiten sind die Voraussetzung für die Akzeptanz bei Anwendern und Anwenderinnen.

Die Erfassungseinrichtungen müssen der Art und der Position der Emissionsquelle sowie den Mechanismen der Stofffreisetzung (Ausbreitungsrichtung der Stoffe, Quellstärke) angepasst sein. Der Erfassungsluftstrom einer Erfassungseinrichtung und damit die Wirkung auf die Quelle muss so groß sein, dass die luftfremden Stoffe möglichst vollständig erfasst werden. Dazu muss in vielen Fällen der Emissionsstrom in die Richtung der Absaugströmung umgelenkt werden.

Die effizienteste Erfassung und der geringste Energieverbrauch sind gegeben, wenn die Erfassungseinrichtung möglichst nahe am Erfassungsort angeordnet ist und die Erfassungsrichtung in Richtung des Ausbreitungswegs der Emission erfolgt.

Kann die Erfassung nicht in Richtung des Ausbreitungswegs erfolgen, ist nach Möglichkeit die impulsbehaftete Emission soweit wie möglich umzulenken oder möglichst nahe am Emissionsort auszubremsen (z. B. durch Prallflächen, Borstenleisten). Durch die letztgenannte Maßnahme sinkt die erforderliche Erfassungs-Luftgeschwindigkeit (siehe Abschnitt 3.2.1) und die abzusaugende Luftmenge wird vermindert.

Bei vielen, vor allem handwerklichen, Arbeitsplätzen sind der Emissionsort und der Ausbreitungsweg aber nicht ortsfest und richtungsstabil. In solchen Fällen ist eine bewegliche Erfassungseinrichtung eine zusätzliche Randbedingung für die wirksame Erfassung.

3.2.1

Prinzipielle Ausführungsvarianten von Erfassungseinrichtungen

Bei der Auslegung von Erfassungseinrichtungen sind die folgenden praktischen Grundsätze/Randbedingungen zu berücksichtigen:

Stoffströme werden auf Basis einer reinen Saugwirkung erfasst. Die Mehrzahl der technischen Lösungen funktioniert nach diesem Prinzip.

Darüber hinaus gibt es Absaugsysteme mit Zuluft-Unterstützung. Zusätzlich eingebrachte Luftströmungen unterstützen den Transport der Stoffströme zu den Erfassungseinrichtungen und erhöhen den Erfassungsgrad. Aber nur von fachkundigen Personen sorgfältig ausgelegte Konstruktionen verhindern dabei Verwirbelungen und die Austragung aus dem Erfassungsbereich.

Die Verwendung von impulsbehaftetem oder hochinduktivem Blasstrahlen ist im Einzelfall eine mögliche Lösung, jedoch in den meisten Fällen nicht empfehlenswert.

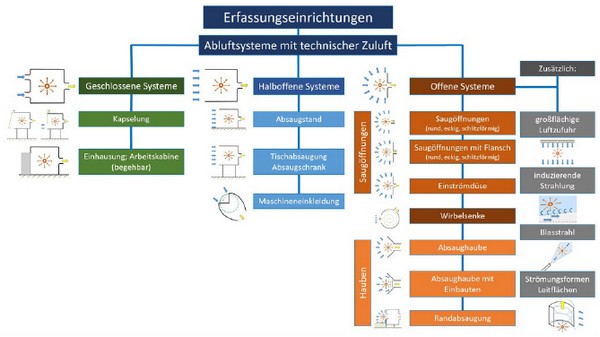

Abb. 3.2.2

Bauarteinteilung von Erfassungseinrichtungen

Erfassungseinrichtungen lassen sich gemäß Abbildung 3.2.2 grundsätzlich unterscheiden nach

der Luftführung (mit/ohne Zuluft-Unterstützung),

dem Grad der Quellenumschließung (offen, halboffen, geschlossen) und

dem Erfassungsmechanismus, das heißt der im Erfassungsbereich vorherrschenden Strömungsform in Abhängigkeit von der Ausformung der Erfassungseinrichtung.

Am wirkungsvollsten ist eine vollständige Einhausung der Emissionsquelle, da dann die geringsten Erfassungsluftströme erforderlich sind. Je offener die Erfassung gestaltet wird, umso größer werden die benötigten Erfassungsluftströme und umso schwieriger ist es, eine ausreichende Erfassung zu erzielen.

3.2.1.1

Geschlossene Erfassungseinrichtung in Form einer Kapselung oder Einhausung

Mit geschlossenen Erfassungseinrichtungen werden die Stoffströme am besten erfasst.

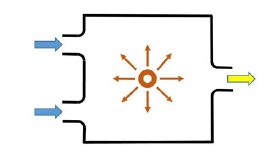

Abb. 3.2.3

Geschlossene Erfassungseinrichtung

Bei den Erfassungseinrichtungen geschlossener Bauart unterscheidet man Einhausung und Kapselung. Bei der Einhausung wird ein technisches Arbeitsmittel oder Arbeitsverfahren großräumig umkleidet (z. B. Lackierkabine), während bei der Kapselung ein Apparat relativ eng umkleidet wird (z. B. Kapselung einer Bearbeitungsmaschine). In beiden Fällen wird der umkleidete Raum nach Möglichkeit unter Unterdruck gehalten. Richtwerte für die erforderliche Absaugmenge erhält man aus der Spaltfläche, den Zuluft-Öffnungen oder aus der Größe der Öffnungen für den Materialtransport durch die Einhausung hindurch (z. B. Materialbunker).

Bei der Auslegung solcher geschlossenen Systeme mit Festlegung der Absaugluftmenge und des zu haltenden Unterdrucks sollten für freie Öffnungen Lufteintrittsgeschwindigkeiten von 0,5-1,0 m/s, bei großen Einhausungen oder hohen Unterdrücken auch bis zu 1,5 m/s berücksichtigt werden. Andernfalls ist die Absaugung nicht wirksam.

Ebenso ist bei der Auslegung von geschlossenen Erfassungseinrichtungen zu berücksichtigen, ob die Bedienperson beim Betrieb regelmäßig die Einhausung oder Kapselung öffnen muss, um zum Beispiel Teile zu entnehmen oder Störungen zu beseitigen. Die Atmosphäre innerhalb der Umfassung muss dann gereinigt sein, bevor die Umfassung geöffnet wird.

3.2.1.2

Halboffene Erfassungseinrichtung wie Absaugwand, Arbeitskabine, Arbeitstisch, Maschineneinkleidung

Die richtige Auslegung und Anordnung von Absaugstellen und Zuluft-Öffnungen ermöglicht die belastungsfreie Zuströmung von sauberer Luft in den Bedien- oder Arbeitsbereich.

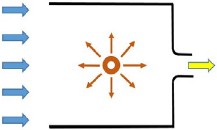

Abb. 3.2.4

Halboffene Erfassungseinrichtung

Halboffene Erfassungseinrichtungen werden verwendet, wenn eine vollständige Einkleidung aus Beschickungs- und Bedienungsgründen nicht möglich ist. Bei der halboffenen Bauart befindet sich die Quelle luftfremder Stoffe, wie bei der geschlossenen Bauart, innerhalb der Erfassungseinrichtung. Im Gegensatz zur geschlossenen Bauart ist die halboffene Erfassungseinrichtung an mindestens einer Seite offen.

3.2.1.3

Offene Erfassungseinrichtung wie Saugrohr, Absaughaube, Badabsaugung

Bei der offenen Bauart besteht zwischen Emissionsquelle und Erfassungseinrichtung ein räumlicher Abstand. Viele Arbeitsprozesse lassen die Anwendung einer Erfassungseinrichtung geschlossener oder halboffener Bauart nicht zu. In solchen Fällen sind die offenen Bauarten anzuwenden. Sie erfordern bei vergleichbarer Erfassungswirkung den Einsatz wesentlich höherer Luftströme und damit auch einen höheren Energieeinsatz. Die Erfassung erfolgt durch Saugöffnungen unterschiedlicher Formen (kreisförmige und rechteckige Öffnungen, Schlitze), deren Zuordnung zur Quelle luftfremder Stoffe bestimmte Konstruktionen erfordern (Hauben, Randabsaugungen).

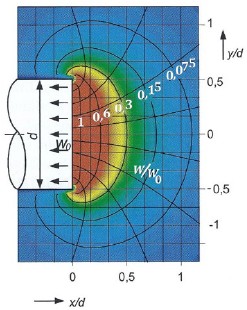

Abb. 3.2.5

Offene Erfassungseinrichtung in Ausführung als Einströmdüse

In die Gruppe der offenen Erfassungseinrichtungen fallen die meisten eingesetzten Erfassungseinrichtungen. Ihre Funktion beruht ausschließlich auf einer Senkenströmung innerhalb eines Saugfelds mit (sehr) begrenzter Tiefenwirkung (siehe Abbildung 3.2.6 auf der folgenden Seite). So beträgt die Ansauggeschwindigkeit in einem Abstand von einem Rohrdurchmesser nur noch 7,5 % der Strömungsgeschwindigkeit w0 an der Ansaugstelle am Rohrstutzen. Erfassungseinrichtungen (offener Bauart) sollten deshalb möglichst nahe an der Stoffquelle positioniert sein.

Abb. 3.2.6

Geschwindigkeitsfeld vor einer Saugöffnung

Die Anordnung eines Erfassungselements sollte außerdem in Richtung der Eigenbewegung der freigesetzten Stoffe erfolgen.

Der zur wirkungsvollen Erfassung erforderliche Volumenstrom ist in aller Regel größer als der mit luftfremden Stoffen angereicherte (abzusaugende) Luftstrom an der Position des Erfassungselements.

Die Saugfelder offener Erfassungselemente reagieren besonders empfindlich auf Quer- oder Störströmungen. Diese Strömungen sind bei der Auslegung der Erfassungsvolumenströme zu berücksichtigen. Um unnötig große Erfassungsvolumenströme mit der Folge eines hohen Energiebedarfs zu vermeiden, sind Störströmungen nach Möglichkeit durch Leitelemente (Wände) einzuschränken.

Bei der Gestaltung von Erfassungselementen müssen darüber hinaus Gesichtspunkte der Effizienz, der Handhabbarkeit und des Strömungsverhaltens (Widerstände) berücksichtigt werden.

3.2.2

Erforderliche Strömungsgeschwindigkeiten für die Erfassung von Gefahrstoffen

Die Strömungsgeschwindigkeit im Erfassungsbereich ist nach den Eigenschaften der zu erfassenden luftgetragenen Gefahrstoffe zu wählen.

Die Höhe der Strömungsgeschwindigkeit ist abhängig von:

der Dichte des abzusaugenden Stoffs

der Partikelgröße (aerodynamischer Durchmesser)

dem Einfluss eines Eigenimpulses (z. B. durch ein sich drehendes Werkzeug beschleunigte Partikel) und/oder durch Umgebungseinflüsse wirkende äußere Kräfte (z. B. Thermik)

Zusätzlich ist die Schwebegeschwindigkeit von Bedeutung, um die Partikel in der Luft zu halten. Die Schwebegeschwindigkeit ist die hochströmende Luftgeschwindigkeit, die benötigt wird, um das Partikel gegen die Schwerkraft (abhängig von der Masse) im Gleichgewicht zu halten. Sie steigt bei zunehmender Partikelgröße (aufgrund der hohen Masse) und sinkt bei großflächigen Partikeln (z. B. Papierfetzen).

Die Erfassungseinrichtung muss durch ihr Saugfeld und die darin vorhandene Verteilung der Strömungsgeschwindigkeit die Schwerkraft und die Eigengeschwindigkeit überwinden und das Partikel einsaugen.

Da schwere und große Partikel nicht luftgetragen sind und somit auch nicht in den Atembereich der Beschäftigten gelangen, wird im Allgemeinen auf eine Erfassung dieser Partikel verzichtet.

Erfahrungswerte für Strömungsgeschwindigkeiten bei Erfassung von Stoffen ohne dominierenden Eigenimpuls, die über Saugfelder abgesaugt werden, sind in Tabelle 3.2.1 aufgeführt.

Tabelle 3.2.1

Richtwerte für Strömungsgeschwindigkeiten bei ausschließlicher Erfassung über ein Saugfeld in Abhängigkeit vom Arbeitsprozess (in Anlehnung an VDI 2262, Teil 4)

| Erforderliche Strömungsgeschwindigkeit W0zur Erfassung im Saugfeld | Arbeitsverfahren, Gefahrstoff |

|---|---|

| 0,25 - 0,5 m/s | Partikel, Gase, Dämpfe mit geringem Auftrieb oder geringer Eigenbewegung (z. B. Tauchbecken, Fässer) |

| 0,3 - 0,5 m/s | Lötrauch, Schweißrauch |

| 0,7 m/s | Laborabzug (DIN 12924) |

| 0,3 - 0,5 m/s | Gase, Dämpfe mit unterstützender Eigenbewegung (z. B. über erwärmten Industriebädern mit Randabsaugung - Thermik) |

| 0,4 - 0,8 m/s | Pulverbeschichten |

| 0,5 - 1 m/s | Gase, Dämpfe ohne Auftrieb oder Eigenbewegung |

| 0,5 - 1 m/s | Mittlere Eigengeschwindigkeit (z. B. Spritzkabinen, starke thermische Konvektion) gleichgerichtet mit austretendem Partikelstrom |

| 0,5 - 1 m/s | Sackabfüllung von staubenden Schüttgütern |

| 0,75 - 1,0 m/s | Metallspritzen (gleichgerichtet mit austretendem Partikelstrom) |

| 0,75 - 1,0 m/s | Metallrauch, Gase in Gießerei |

| 1,0 - 1,4 m/s | Metallrauche beim thermischen Trennen (z. B. beim Brennschneiden/Plasmaschneiden mit Absaugung von unten), abhängig von der Materialstärke |

| 1,0 - 1,4 m/s | Metallrauch beim Brennschneiden/Plasmaschneiden (Absaugung gleichgerichtet nach unten) |

| 1,0 - 3,5 m/s | Gase, Dämpfe mit entgegengesetzter Eigenbewegung (z. B. Schweißtischabsaugung nach unten, Formkastenentleerung mit heißem Gussstück bei Absaugung nach unten) |

| 0,3 - 6,5 m/s | Strahlarbeiten im Raum |

Um die luftgetragenen Anteile aus der Atemluft der Beschäftigten zu beseitigen, die aus einem größeren Bereich um das Erfassungselement herum oder mit hohen Eigenimpulsen, z. B. aus der Schnittgeschwindigkeit bei Werkzeugbearbeitung, aufgeladen sind, haben sich in der Praxis die in Tabelle 3.2.2 angegebenen Werte am Rohranschluss der Erfassungseinrichtung (w0) bewährt.

Im Zweifelsfall können hier nur Erfahrungen aus Gefahrstoffmessungen bei unterschiedlichen Strömungs- und Erfassungsbedingungen Aufschluss über die jeweils erforderliche Erfassungsluftgeschwindigkeit geben.

Oft stellt die praktisch mögliche Lösung für die Gestaltung eines Erfassungselements und die Wahl der Strömungsgeschwindigkeit einen Kompromiss zwischen den Forderungen nach störungsfreier Arbeitsmöglichkeit und optimalen Erfassungsbedingungen dar.

Tabelle 3.2.2

Richtwerte für Strömungsgeschwindigkeiten bei der Erfassung von größeren Stoffausbreitungen und/oder Eigenbewegung infolge Anfangsimpulses durch äußere Kräfte in Abhängigkeit vom Arbeitsprozess

| Erforderliche Strömungsgeschwindigkeit w0am Rohranschluss der Erfassungseinrichtung | Arbeitsverfahren, Gefahrstoff |

|---|---|

| 5 - 12 m/s | Abluft mit leichten Verunreinigungen |

| 12 - 15 m/s | Abluft mit geringer Partikelbeladung (z. B. Schweißrauch), leichte Stäube |

| 15 - 25 m/s | Holzstaub, Sand |

| 18 - 24 m/s | Abluft mit hoher Partikelbeladung (Entstaubung) oder schwere Partikel (Späne) |

| 22 - 30 m/s | Feuchter Zementstaub, feuchtes Sägemehl, feuchter Sand |

| > 24 m/s | Pneumatische Förderung |

3.2.3

Luftbedarf zur Absaugung mit Erfassungseinrichtungen

Zur Bestimmung des Luftbedarfs an einzelnen Emissionsstellen müssen folgende Parameter festgelegt werden:

- 1.

Volumenstrom V in m3/h

- 2.

Luftgeschwindigkeit w an der Schnittstelle zwischen Erfassungselement und Rohrleitung in m/s

- 3.

Querschnittsfläche A in m2 oder Durchmesser D am Anschlussstutzen des Erfassungselements in m

- 4.

erforderliche Druckdifferenz Δpstat gegen Umgebung (Unterdruck) in Pa zur Erzielung der gewünschten Luftgeschwindigkeit

Dabei hängen die genannten Größen (bei Rohranschlüssen mit Kreisquerschnitt) rechnerisch wie folgt zusammen:

Bei Vorgabe von 2 der genannten Größen ergibt sich die 3. Größe aus dem rechnerischen Zusammenhang.

Für die erforderliche Druckdifferenz Δpstat gegen Umgebung gilt:

Dabei ist:

ξ = Strömungsbeiwert der Erfassungseinrichtung [-] und

ρ = Dichte der Luft, angenommen als 1,2 [kg/m3]

Der Strömungsbeiwert der Erfassungseinrichtung ist bauteil-typisch und kann als (weitgehend) konstant im interessierenden Geschwindigkeitsspektrum angesehen werden. Er ist für übliche Erfassungs-Konstruktionen aus Tabellenwerken zu entnehmen, muss in vielen Fällen aber messtechnisch bestimmt werden.

Zu diesem Zweck lässt sich aus Gleichung 3.2 - 2 folgender Zusammenhang herleiten:

Beide Parameter der Gleichung können mit dem Prantl-Staurohr gemessen werden. Näherungsweise können Strömungsbeiwerte durch bewertende Beurteilung bekannter Konstruktionen auch abgeschätzt werden.

Hinweis:

Die hinreichend genaue Einschätzung der Strömungswiderstände an den Erfassungsstellen ist - neben den Schadstoffeigenschaften - in der Praxis die entscheidende Größe für die spätere Funktionstüchtigkeit der Anlage.

Die Dichte der Luft ist abhängig von der geodätischen Höhenlage, dem Luftdruck, der Luftfeuchte und der Lufttemperatur und liegt zwischen 0,8 und 1,5 kg/m3. In unseren Breitengraden ist die pauschale Annahme einer Luftdichte von 1,2 kg/m3 hinreichend genau.

Besonders maschinelle Arbeitsmittel haben häufig mehrere Erfassungsstellen. Es kann/können dabei entweder eine Emissionsquelle über mehrere Erfassungen abgesaugt werden oder mehrere Emissionsquellen über jeweils ein Erfassungselement. In den genannten Fällen ergibt sich der Gesamt-Volumenstrombedarf für den Verbraucher nach der Beziehung:

wobei Vi der erforderliche Volumenstrom an den einzelnen Erfassungsstellen ist.

Der bei der Zusammenführung der Volumenströme in eine gemeinsame Rohrleitung erforderliche Gesamt-Durchmesser Dges ergibt sich aus folgender Beziehung:

wobei Di die Durchmesser der zu den Erfassungsstellen führenden Leitungen in m darstellen.

Für den Strömungsbeiwert oder den statischen Druckverlust gegen Umgebung wird zweckmäßigerweise der Zusammenführungspunkt als Bezug genommen. Das erleichtert die spätere Berechnung im Gesamtsystem enorm. Für die Ermittlung dieses Gesamt-Strömungsbeiwerts ξges - der auch die Verbindungsleitungen zwischen den Erfassungsstellen umfasst - gelten die oben genannten Hinweise. Sind die Einzelwiderstände ξi bekannt, kann der Gesamt-Beiwert nach der folgenden Beziehung ermittelt werden:

Nach EG-Maschinenrichtlinie muss der Hersteller einer Maschine oder Anlage diese mit einem CE-Zeichen und einer Konformitätserklärung ausliefern. Außerdem hat er eine Betriebsanleitung auszustellen, die auch eine Beschreibung der erforderlichen Leistungsdaten an den Schnittstellen zu Versorgungs- und Entsorgungseinrichtungen oder -anlagen enthält. Ist der störungs- und emissionsfreie Betrieb einer Maschine nur gewährleistet, wenn die bei der Bearbeitung innerhalb der Maschine anfallenden Schadstoffe über eine Absaugung entsorgt werden, muss er folgende Angaben zu den an der Schnittstelle zwischen Maschine und Absauganlage erforderlichen Absaugleistungen machen:

- 1.

Angabe des oder der Durchmesser der Anschlussstutzen

- 2.

Angabe des an den Stutzen erforderlichen Volumenstroms oder der zugehörigen Luftgeschwindigkeit

- 3.

Angabe der zur Erzielung des Volumenstroms/der Luftgeschwindigkeit erforderlichen Druckdifferenz gegen Umgebung.

Ist der sichere Betrieb einer Maschine nur gewährleistet, wenn die Stoffe abgesaugt werden, muss zusätzlich überwacht werden, ob die in den Punkten 2. bis 3. genannten Angaben eingehalten werden.

Die Angaben aus der Betriebsanleitung des Herstellers bilden heute in den meisten Fällen die Grundlage für die Auslegung der Absauganlage. Existieren - besonders bei älteren Maschinen - keine Hersteller-Vorgaben oder bestehen begründete Zweifel an den Angaben in der Hersteller-Betriebsanleitung, kann auf Erfahrungswerte aus eigenen Messungen oder Studien sachkundiger Institutionen zurückgegriffen werden.