Abschnitt 3.4 - 3.4 Abfüllen, Verpacken, Transport

Nach der Herstellung der Beschichtungsstoffe werden die Produkte in unterschiedliche Gebinde abgefüllt und verpackt. Der innerbetriebliche Transport ist ein Unfallschwerpunkt in der Branche.

3.4.1 Abfüllen von Hand

Das Abfüllen von Hand erfolgt ohne maschinelle Unterstützung mit einfachen Arbeitsmitteln wie beispielsweise Trichtern, Sieben und Dosierventilen in unterschiedliche Gebinde wie Dosen, Kannen, Eimer, Fässer oder Hobbocks. Die Gebinde werden nach dem Abfüllen verschlossen, etikettiert und verpackt.

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Beim Heben, Schieben und Ziehen von Lasten können Beschäftigte aufgrund falscher oder unergonomischer Körperhaltung und des Lastengewichts Rückenschäden erleiden.

Beim Verschließen von Gebinden mit Spannringen kann das Handgelenk erheblich belastet werden.

An mobilen Rollenbahnen und anderen Stetigförderern können Quetsch-, Scher-, Einzugs- und Auflaufstellen vorhanden sein.

Durch den Umgang mit offenen Gebinden können gefährliche Dämpfe oder Stäube freigesetzt und eingeatmet werden, zudem ist durch Verspritzen von Flüssigkeiten oder Staubentwicklung Hautkontakt möglich.

Das Tragen von Schutzhandschuhen über längere Zeiträume (Feuchtarbeit) kann zu Hauterkrankungen führen.

Beim Abfüllen von entzündbaren Lacken kann es zur Entstehung gefährlicher explosionsfähiger Atmosphäre kommen.

Beim Abfüllen heißer Produkte kann es durch Kontakt zum Produkt oder einer heißen Oberfläche zu Verbrennungen oder Verbrühungen kommen.

| Maßnahmen |

|---|

Ergonomie

Beurteilen Sie die Gefährdungen aufgrund der Handhabungen von Lasten, beispielsweise mit den Leitmerkmalmethoden der BAuA.

Nutzen Sie möglichst kleine Gebindeeinheiten und stellen Sie Hebehilfen zur Verfügung.

Unterweisen Sie Ihre Beschäftigten, auf die richtige Körperhaltung zu achten (beim Heben Wirbelsäule gerade halten, Last nah am Rumpf führen, Oberkörper möglichst nicht verdrehen).

Setzen Sie ein geeignetes Werkzeug zum Verschließen von Spannringen ein.

Mechanisch

Verhindern Sie den Zugriff zu Einzugsstellen, beispielsweise durch geeignete trennende Schutzeinrichtungen.

Ihre Beschäftigten sollten enganliegende Kleidung tragen und, falls erforderlich, Haarschutznetze und -hauben benutzen.

Gefahrstoffe

Sorgen Sie dafür, dass entweichende Gefahrstoffe abgesaugt werden, beispielsweise durch den Einsatz mobiler Absaugungen.

Gewährleisten Sie bei offener Anwendung von Gefahrstoffen eine ausreichende Lüftung und geeignete Luftführung. Störungen müssen durch eine selbsttätig wirkende Warneinrichtung angezeigt werden.

Legen Sie einen Hautschutzplan fest und stellen Sie geeignete Hautschutz-, Hautreinigungs- und Hautpflegemittel zur Verfügung.

Sorgen Sie dafür, dass die Tragedauern von Chemikalienschutzhandschuhen minimiert werden, beispielsweise durch "Jobrotation".

Beachten Sie die Durchbruchzeiten der Handschuhe und stellen Sie Baumwoll-Unterziehhandschuhe zur Verminderung der Schweißbildung unter den flüssigkeitsdichten Handschuhen zur Verfügung.

Abb. 33

Werkzeug zum Verschließen von Spannringen

Abb. 34

Vakuumheber für die Handhabung von Hobbocks

Abb. 35

Manuelle Abfüllung

Explosionsschutz

Vermeiden Sie elektrostatische Aufladung von Behältern, Trichtern, Maschinenteilen und anderen leitfähigen Gegenständen durch Erdung und Potentialausgleich.

Legen Sie explosionsgefährdete Bereiche fest, nehmen Sie die Zoneneinteilungen vor und erstellen Sie ein Explosionsschutzdokument.

Lassen Sie Staubablagerungen in Arbeitsräumen in angemessenen Zeitabständen beseitigen (absaugen - nicht abblasen). Industriestaubsauger müssen gemäß der Zoneneinteilung ausgewählt werden.

Verwenden Sie explosionsgeschützte Absaugeinrichtungen und Filter.

Physikalische Gefährdungen: Heiße Oberflächen

Isolieren Sie heiße Oberflächen, Auffangbehälter und Vorlagebehälter.

3.4.2 Arbeiten an Abfüllautomaten

Das Abfüllen an Abfüllautomaten erfolgt hierbei mit maschineller Unterstützung in unterschiedliche Gebinde. Hochviskose Produkte werden durch Auspressvorrichtungen und Dosierventile abgefüllt.

Abb. 36

Abfüllanlage

Abb. 37

Abfüllanlage

Je nach Anlage erfolgt

eine automatische Volumen- oder Gewichtsdosierung,

automatisches Verschließen der Gebinde,

automatisches Etikettieren, automatisches Verpacken und Palettieren.

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Frei zugängliche bewegte Maschinenteile und Antriebe an Abfüllanlagen führen zu mechanischen Gefährdungen. Es entstehen gefährliche Quetsch-, Scher-, Schneid-, Stich-, Einzugs- und Auflaufstellen.

Auch bei der automatischen Abfüllung kann es zu Expositionen der Beschäftigten gegenüber Gefahrstoffen kommen.

Durch lösemittelhaltige Produkte und Reinigungsprozesse kann es zur Bildung gefährlicher explosionsfähiger Atmosphäre kommen.

Abfüllautomaten verursachen Lärm.

Ein Hautkontakt mit heißen Medien wie beispielsweise heißem Leim oder heißen Oberflächen an Maschinen kann zu schweren Verletzungen führen.

| Maßnahmen |

|---|

Mechanisch

Sichern Sie Gefahrbereiche an Abfüllautomaten und Förderern durch trennende Schutzeinrichtungen, die mit dem Antrieb verriegelt oder fest montiert sind.

Abb. 38

Fassabfüllung mit Erdungsüberwachung

Abb. 39

Containerabfüllung mit Erdungsüberwachung

Vor Gefahrstellen eignen sich auch Lichtschranken oder Kontaktschalteinrichtungen als Absicherung.

Zur Ortsbindung der Hände eignen sich Zweihandschaltungen, beispielsweise zum Auslösen des Pressstempels bei der Abfüllung hochviskoser Produkte.

Sichern Sie den Auspressstempel an der Auspressstation gegen Absinken.

Gefahrstoffe/Explosionen

Minimieren Sie mögliche Expositionen gegenüber Gefahrstoffen vorzugsweise durch technische Maßnahmen wie beispielsweise Absaugungen an der Quelle.

Gewährleisten Sie bei offener Anwendung eine ausreichende Lüftung und geeignete Luftführung.

Störungen der Lüftungsanlage müssen durch eine selbsttätig wirkende Warneinrichtung angezeigt werden.

Physikalische Gefährdung: Lärm

Setzen Sie lärmarme Antriebsaggregate und Abfüllautomaten ein.

Reduzieren Sie den Lärmpegel im Rahmen eines Lärmminderungsprogrammes unter 80 dB (A). Hierfür eignen sich beispielsweise die Kapselung von Lärmquellen oder raumakustische Maßnahmen durch Einbau von schalldämmenden Elementen.

Versehen Sie Druckluftauslässe pneumatischer Antriebe oder Steuerungen mit Schalldämpfern.

Vermeiden Sie das Anstoßen der Gebinde bei der Förderung durch elastische Zwischenlagen.

Setzen Sie, wenn möglich, Kunststoffgebinde ein.

Kapseln Sie Abfüllautomaten vollständig oder schirmen Sie diese durch Trennwände ab.

Sorgen Sie für eine regelmäßige Wartung der Anlagen.

Physikalische Gefährdungen: Heiße Oberflächen und Medien

Sichern Sie den Zugriff zu heißen Oberflächen durch trennende Schutzeinrichtungen, beispielsweise bei Heißleimgeräten die Stelle, an der der bis zu 180 °C heißer Leim austreten kann.

Stellen Sie geeignete Aufnahmegefäße zur Leimentnahme und Spatel zum Auftragen zur Verfügung.

3.4.3 Verpacken

Die verschiedenen abgefüllten Gebinde werden manuell oder automatisch verpackt. Eine Verpackung ist als Voraussetzung zum sicheren Transport notwendig. Die Art der Verpackung hängt von der Gebindegröße und -art und von den Erfordernissen des weiteren Transports ab. In vielen Fällen ist das Palettieren Teil des Verpackungsvorgangs.

Abb. 40

Halbautomatische Wickelmaschine (Verpackungsmaschine) mit Trittmatte

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Bei der manuellen Verpackung werden unterschiedlich schwere Gebinde und Lasten (Paletten) bewegt, wobei es auch zur Drehung des Rumpfes kommen kann.

Quetsch- und Scherstellen an frei zugänglichen bewegten Maschinenteilen und Antriebe an Verpackungsanlagen. Insbesondere Öffnungen für den Produktein- und -austritt bilden häufig gefährliche Quetsch- und Scherstellen.

Durch Umwickeln mit Stretchfolien können elektrostatische Aufladungen entstehen, die bei Entladung zu Schreckreaktionen bei den Beschäftigten führen können (Sekundärunfälle).

In explosionsgefährdeten Bereichen kann eine elektrostatische Entladung als Zündquelle wirken.

Brandgefährdung entsteht beim Folienschrumpfen aufgrund der Arbeitstemperatur und der Brandlasten durch die Verpackungsmaterialien.

Verpackungsmaschinen können Lärm verursachen.

| Maßnahmen |

|---|

Ergonomie

Beurteilen Sie die Gefährdungen anhand der Leitmerkmalmethoden der BAuA.

Stellen Sie Hebe- und Tragehilfen zur Verfügung, beispielsweise Vakuumheber.

Verringern Sie die Belastung Ihrer Beschäftigten durch Jobrotation.

Unterweisen Sie Ihre Beschäftigten über die richtige Körperhaltung bei der Handhabung von Lasten.

Mechanisch

Gefahrbereiche, in die betriebsmäßig häufig eingegriffen werden muss, sichern Sie durch trennende Schutzeinrichtungen wie Verdeckungen oder Schutzhauben, die mit dem Antrieb verriegelt sind. Ebenso eignen sich Lichtschranken oder Kontaktschalteinrichtungen als Absicherung.

Setzen Sie, wenn geeignet, ortsbindende Schutzeinrichtungen wie Zweihandschaltungen, Tipptaster und Zustimmungseinrichtungen ein.

Sichern Sie Einzugs- und Auflaufstellen an Stetigföderern durch trennende Schutzeinrichtungen.

Brandschutz und Explosionsschutz

Sorgen Sie dafür, dass bei Schrumpfeinrichtungen an Verpackungsmaschinen die Luftumwälzung und Transportgeschwindigkeit aneinander angepasst sind. Die Flammen nicht zu lang einstellen und stabilisieren. Besondere Vorsicht beim Umgang mit handgeführten Schrumpfgeräten.

Sorgen Sie für eine kontinuierliche Ableitung statischer Elektrizität (Erdung) beim Abwickeln der Folie und führen diese Tätigkeit außerhalb explosionsgefährdeter Bereiche aus.

Physikalische Gefährdung: Lärm

Setzen Sie hydraulische lärmarme Antriebsaggregate ein.

Reduzieren Sie den Lärmpegel im Rahmen eines Lärmminderungsprogrammes unter 80 dB (A). Hierfür eignen sich beispielsweise die Kapselung von Lärmquellen oder raumakustische Maßnahmen durch Einbau von schalldämmenden Elementen.

Abb. 41

Palettierroboter mit Sicherheitslichtschranke

3.4.4 Bereitstellen, Lagern und innerbetrieblicher Transport

Das Kommissionieren geht dem Bereitstellen von Aufträgen zum innerbetrieblichen Transport voraus. Der innerbetriebliche Transport kann mittels Hubwagen, kraftbetriebenen Flurförderzeugen oder Rollenbahnen erfolgen. Auch beim innerbetrieblichen Transport sind die Grundsätze zur Ladungssicherung zu beachten. Die Produkte werden bis zum Transport zum Kunden sachgemäß gelagert.

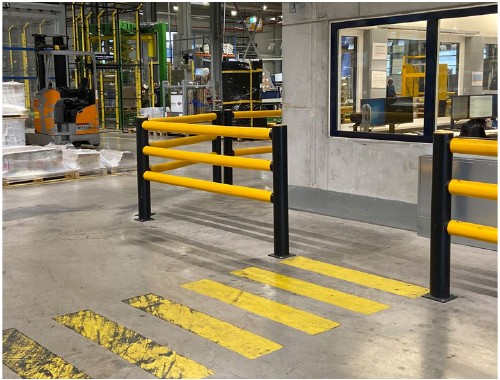

Abb. 42

Getrennte Verkehrswege für Fußgänger und Fahrzeuge im Betrieb

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Beim innerbetrieblichen Transport mit Flurförderzeugen oder anderen Lastaufnahmemitteln kann es durch Anfahren, Aufprallen, Überfahren, herabfallende Lasten und Umkippen zu Personenschäden kommen.

Durch Überbelastung oder Beschädigung von Regalen wie Anfahrschäden kann es beim Herabfallen von Lagergut oder durch Zusammenbruch der Regale zu Verletzungen der Beschäftigten kommen.

Durch die Beschädigung von Gebinden kann es zum Austritt von Gefahrstoffen kommen. Dies kann Brand- und Explosions- sowie Gesundheitsgefahren nach sich ziehen.

Beim Fahren von Flurförderzeugen und anderen Fahrzeugen kann es zu belastenden Ganzkörperschwingungen kommen.

| Maßnahmen |

|---|

Organisatorisch

Setzen Sie nur geeignete, ausgebildete und beauftragte Personen zum Führen von Flurförderzeugen ein.

Verhindern Sie unbefugtes Benutzen von Flurförderzeugen: Schlüssel abziehen.

Kennzeichnen Sie Verkehrswege und Lagerflächen und trennen Sie konsequent den Fußgänger- vom Fahrverkehr. Sorgen Sie für eine übersichtliche Gestaltung der Verkehrswege und für eine Einsicht in alle Bereiche (z. B. Panoramaspiegel an Kreuzungen).

Mechanisch

Stellen Sie sicher, dass durch die Art der Beladung ein Herabfallen oder unkontrolliertes Bewegen von Lasten vermieden wird (Ladungssicherung).

Rüsten Sie Flurförderzeuge mit geeigneten Rückhaltesystemen aus, ziehen Sie Kabinen- oder Bügeltüren Sicherheitsgurten vor.

Zur frühzeitigen Erkennung von Flurförderzeugen in Lagern eignen sich an Kreuzungen, Ausfahrten oder Ausgängen Rundumsichtspiegel oder Geländer sowie optische und/oder akustische Warneinrichtungen am Stapler (z. B. Bluespot oder Redspot für Vor- und Rückseite).

Vermeiden Sie ein Kippen oder Wegrollen von Lagergut durch stabile Lagerung (z. B. Säcke im Kreuzverbund stapeln, Umreifen von palettierter Ware), Schwerpunkt möglichst tief anordnen, zulässige Stapelhöhen einhalten.

Gewährleisten Sie die Standsicherheit von Stapeln und Regalen und dass die zulässige Belastung deutlich erkennbar an Regalen angebracht ist.

Vermeiden Sie das Ausheben von Regalelementen durch Aushebesicherungen, Verschraubungen oder Ausziehsperren.

Beugen Sie dem Durchschieben von Lagergut beim Einlagern von Ware in Regale vor. Installieren Sie, wo möglich, feste Abtrennungen zwischen rückwärtig angrenzenden Fächern. Lagern Sie keine Ware ein, wenn im Regal befindliches Lagergut in den zu bestückenden Lagerplatz ragt.

Installieren Sie einen festen Anfahrschutz an den Eckbereichen von Regalen, die mit Flurförderzeugen be- oder entladen werden. Der Anfahrschutz muss mindestens 30 cm hoch und im Boden verankert sein. Er darf nicht mit den Regalstützen verbunden sein.

Gewährleisten Sie, dass beschädigte Paletten systematisch und frühzeitig aussortiert werden.

Abb. 43

Gabelstapler mit Bluespot

Abb. 44

Positivbeispiel eines Regals mit Anfahrschutz

Abb. 45

Sicherung von Verkehrswegen im Lager

Gefahrstoffe

Erstellen Sie bei der Lagerung von Gefahrstoffen einen Einlagerungsplan, damit die Beschäftigten im Lager eine eindeutige Vorgabe haben, wo welcher Stoff bis zu welcher Menge gelagert werden darf. So ist im Falle einer Störung (z. B. Leckage) oder bei einem Brand eine schnelle Orientierung möglich.

Achten Sie auf die korrekte Zusammenlagerung von Gefahrstoffen unterschiedlicher Einstufungen (Lagerklassen), wie Peroxide und Aerosolpackungen.

Lagern Sie flüssige Gefahrstoffe in Auffangwannen oder Auffangräumen. Die Kapazität muss so bemessen sein, dass der Inhalt des größten Gebindes komplett aufgefangen werden kann. Bei entzündbaren Flüssigkeiten muss die Auffangeinrichtung elektrostatisch ableitfähig sein.

Halten Sie zur Leckagebeseitigung geeignete persönliche Schutzausrüstungen bereit und trainieren Sie den Havariefall.

Stellen Sie entsprechende Absorptionsmittel bereit.

Stellen Sie eine ausreichende Lüftung sicher. Lüftungsöffnungen oder Luftdurchlässe technischer Lüftungen sollten so positioniert sein, dass die bevorzugte Ausbreitungsrichtung freigesetzter Gefahrstoffe berücksichtigt wird.

Physikalische Gefährdungen: Vibrationen

Zur Vermeidung von Rückenschäden durch Vibrationen rüsten Sie Flurförderzeuge mit schwingungsgedämpften Sitzen aus und sorgen für ebene Verkehrswege ohne Schlaglöcher.