Abschnitt 3.3 - 3.3 Instandhaltungsarbeiten

Häufige Unfallursache bei Instandhaltungsarbeiten ist eine unzureichende Planung. Daher müssen die Arbeiten sorgfältig geplant werden und für die jeweiligen Arbeiten qualifiziertes Personal eingesetzt werden. Insbesondere sind

die Verwendung von geeignetem Material und Werkzeug und

die Koordination und die Information aller Betroffenen

zu gewährleisten.

Durch vorbeugende Instandhaltungsmaßnahmen können Sie unvorhergesehene Störungen reduzieren.

Beste Praxis

Beste Praxis

Sicherheitscheck: BG RCI-Merkblatt A 016 "Gefährdungsbeurteilung: Sieben Schritte zum Ziel"

3.3.1 Betonmischer

Zu den Instandhaltungsarbeiten an Betonmischern zählen z. B. das Nachstellen, Austausch und Einstellen der Mischwerkzeuge, der Austausch von Wand- und Bodenverschleißblechen incl. Auslassschieber, das Tauschen von Schläuchen. Bei diesen Arbeiten besteht die Gefahr, dass durch unwirksame Verriegelungseinrichtungen und fehlende allpolige Abschaltungen schwere bzw. tödliche Verletzungen entstehen.

Abb. 31

Betonmischer mit Einstiegshilfe - Podest

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Gequetscht werden von bewegten Teilen, wie z. B. Betonmischerdeckel, Rührwerk, Austragsschieber, Beschickerkübel, Verschleißteilen.

Schnittverletzung an scharfkantigen Bauteilen.

Verschüttet werden durch Zusatzstoffe und Bindemittel.

Gefährdung durch automatische Hochdruckreinigungsanlagen.

Verletzen beim Arbeiten im Betonmischer und beim Ein-/Ausstieg.

Abstürzen bei Instandhaltungsarbeiten.

Lärm- und Staubeinwirkung.

Getroffen werden von herabfallenden Betonresten und Gegenständen unterhalb des Betonmischers.

Elektrische Gefährdung beim Arbeiten im Betonmischer.

Brandgefahr durch Feuerarbeiten.

Gefährdung durch Arbeiten in engen Räumen, z. B. psychische und physische Belastungen. Körperliche Beanspruchung durch Arbeit in Zwangshaltung und das Bewegen und Halten schwerer Gewichte, z. B. Verschleißteile, Betonmischerarme.

Gefährdung durch Schweißrauche.

Gefährdung durch Überdruck bei nicht bestimmungsgemäßer Verwendung der Handhebel-Fettpresse.

Witterungsbedingte Gesundheitsgefahren durch Zug, Nässe und Kälte, z. B. beim Wegbringen, Holen und Transportieren der Ersatzteile ins Freie.

Gefährdung durch unzureichende Einweisung und Unterweisung der Beschäftigten von Fremdfirmen.

Diese Gefährdungen können Sie mit folgenden Maßnahmen reduzieren:

| Maßnahmen |

|---|

Legen Sie die Abläufe der Reparatur fest und berücksichtigen Sie im Zusammenhang mit den durchzuführenden Instandhaltungsarbeiten alle konkreten Gefährdungen. Bei regelmäßig wiederkehrenden Arbeiten können Sie die Abläufe und Maßnahmen in einer Betriebsanweisung festlegen. Hierbei ist die Bedienungsanleitung des Herstellers zu berücksichtigen.

Bei Reparatur- oder Wartungsarbeiten am/im Betonmischer oder seinen Antriebsteilen muss der elektrische Antrieb allpolig vom Netz getrennt und gegen Wiedereinschalten gesichert werden.

Restenergien müssen vor Beginn der Arbeiten unwirksam gemacht werden, z. B. bei pneumatisch oder hydraulisch betriebenen Schiebern und Klappen.

Sorgen Sie dafür, dass die Antriebe von z. B. Klappen, Schiebern, Kübelaufzugsbahnen von allen Energiearten getrennt werden und gesichert werden.

Sorgen Sie für sichere Anschlagpunkte und eine sichere Befestigung der aufgeklappten Betonmischerdeckel mit einer formschlüssigen Sicherung (z. B. Einhängekette). Lassen Sie die Vorrichtungen (z. B. Winden, Ketten) regelmäßig prüfen.

Sollten Sie Druckluftkanonen im Mischerbereich verwenden, stellen Sie sicher, dass diese entspannt und gesichert werden.

Lassen Sie automatische Hochdruckreinigungsanlagen sicherheitstechnisch so gestalten, dass beim Öffnen und bei geöffneten Betonmischerdeckeln und Sichtöffnungen ein Anlaufen der Reinigungsanlage zwangsläufig ausgeschlossen ist.

Automatische Hochdruckreinigungsanlagen müssen allpolig abgeschaltet, entspannt und gegen Wiedereinschalten gesichert sein.

Verwenden Sie Ein- bzw. Ausstiegshilfen im Bereich der Betonmischer, wie z. B. Tritte oder Treppen.

Achten Sie darauf, dass Werkzeuge sicher abgelegt werden, um ein unbeabsichtigtes Hineinstürzen in den Betonmischer zu vermeiden.

Sorgen Sie dafür, dass bei Arbeiten im Betonmischer Personen nicht abstürzen.

Stellen Sie Ihren Beschäftigten persönliche Schutzausrüstungen wie Sicherheitsschuhe, Schutzhelm, Schutzbrille, geeignete Schutzhandschuhe (zum Beispiel nitrilgetränkte Baumwollhandschuhe), Winterschutzkleidung und ggf. Gehörschutz zur Verfügung und sorgen Sie dafür, dass diese getragen wird.

Wird im Betonmischer gearbeitet, müssen die Maßnahmen bei "Arbeiten in engen Räumen" berücksichtigt werden. Alleinarbeit ist nicht zulässig.

Kommen elektrische Geräte zum Einsatz, müssen zusätzlich die Schutzmaßnahmen bei "Arbeiten unter erhöhter elektrischer Gefährdung" eingehalten werden. Setzen Sie z. B. Akkuwerkzeuge, Trenntrafos oder Schutzkleinspannung ein.

Beim Tausch von Verschleißteilen besteht häufig die Notwendigkeit die Mischwerkzeuge zu positionieren. Wenn dazu die Vor-Ort-Steuerung benutzt wird, schalten Sie nach dem Positionieren wieder allpolig ab.

Treffen Sie Maßnahmen des vorbeugenden Brandschutzes (z. B. Substitution von feuergefährlichen Stoffen) und stellen Sie sicher, dass geeignete Löscheinrichtungen zu Verfügung gestellt werden.

Setzen Sie nur Beschäftigte ein, die gesundheitlich für Arbeiten in engen Räumen geeignet sind.

Sorgen Sie für die Verwendung von Hebehilfen bei Gewichten mit mehr als 15 bzw. 25 kg und vermeiden Sie das regelmäßige Heben und Tragen von schweren Lasten.

Sorgen Sie durch technische bzw. organisatorische Maßnahmen dafür, dass die Belastungen bei Arbeiten in Zwangshaltungen vermieden oder minimiert werden.

Sperren Sie den Gefahrbereich unterhalb des Betonmischers, wenn dort Arbeiten durchgeführt werden.

Bei Schweißarbeiten sorgen Sie für geeignete Absauganlagen, welche den Rauch an der Entstehungsstelle aufnehmen. Sorgen Sie für ausreichende Raumlüftung, z. B. durch raumlufttechnische Anlagen. Stellen Sie darüber hinaus geeignete persönliche Schutzausrüstungen zur Verfügung, z. B. Atemschutz.

Erstellen Sie Betriebsanweisungen auf der Grundlage Ihrer betrieblichen Gefährdungsbeurteilung und der Bedienungsanleitung des Betonmischerherstellers.

Sorgen Sie dafür, dass Abschmierarbeiten von einem sicheren Arbeitsplatz aus durchgeführt werden und weisen Sie auf die hohen Drücke bei manuellen Fettpressen hin. Achten Sie darauf, dass

Hochdruckschläuche der Fettpressen nicht geknickt, verdreht oder gedehnt werden

kein Überdruck durch Verlängerungen an den Handhebel-Pressen erzeugt wird.

Verlegen Sie die Schmierstellen mit Hilfe von Leitungen so, dass sie im Normalbetrieb auch ohne Demontage von Sicherheitseinrichtungen erreicht werden können.

Sehen Sie möglichst Zentralschmieranlagen bzw. zentrale Schmierstellen vor.

Wenn Sie Fremdfirmen einsetzen, sorgen Sie dafür, dass diese die betrieblichen Arbeitsschutzregeln Ihres Unternehmens kennen und beachten. Lassen Sie sich dies schriftlich bestätigen.

Sorgen Sie dafür, dass die Arbeiten koordiniert werden.

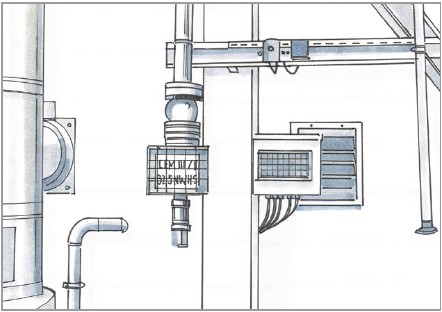

Abb. 32

Hebezeug im Werk

3.3.2 Schrapper

Die Schrapperanlage muss regelmäßig gewartet werden. Hierzu gehören Abschmierarbeiten, Kontrolle der Auslegerkonstruktion, Kontrolle und Wechsel der Seile oder Seilrollen sowie die Kontrolle der Sicherheitseinrichtungen und Warnleuchten. Bei einigen Arbeiten an den Seilen und Rollen muss der Ausleger soweit möglich abgesenkt und über dem Boden abgestützt werden. Da diese Arbeiten in regelmäßigen Abständen anfallen, muss bei der Inbetriebnahme des Antriebmotors und der Bremseinrichtung des Hubwerks mit Störungen gerechnet werden. Weitere Wartungsarbeiten müssen im Bereich des Materialabzugs ausgeführt werden. Hierzu muss der Gefahrbereich der abfördernden Einrichtungen (z. B. Schrägaufzugskübel) betreten werden.

Abb. 33

Sternanlage

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Quetschen an bewegten Teilen am Schrapper, wie z. B. Schürfkübel und Steuerungseinrichtung.

Abstürzen in die Materialboxen oder verschüttet werden bzw. vom Seil getroffen werden beim Seilwechsel.

Abstürzen bei Instandhaltungsarbeiten am Schrapper.

getroffen werden durch Herabfallen des Auslegers.

Stich- und Schnittverletzung durch gebrochene Seillitzen.

Gefährdung durch unzureichende Einweisung und Unterweisung der Beschäftigten von Fremdfirmen.

Diese Gefährdungen können Sie mit folgenden Maßnahmen reduzieren:

| Maßnahmen |

|---|

Legen Sie die Abläufe der Reparatur fest und berücksichtigen Sie im Zusammenhang mit den durchzuführenden Instandhaltungsarbeiten alle konkreten Gefährdungen. Bei regelmäßig wiederkehrenden Arbeiten können Sie die Abläufe und Maßnahmen in einer Betriebsanweisung festlegen. Hierbei ist die Bedienungsanleitung des Herstellers zu berücksichtigen.

Prüfen Sie in Abhängigkeit der durchzuführenden Instandsetzungsarbeiten, welcher Gefahrbereich des Schrappers abzusperren ist.

Sorgen Sie dafür, dass bei Instandhaltungsarbeiten an der Schrapperanlage oder deren Teilen, der elektrische Antrieb allpolig vom Netz getrennt und gegen Wiedereinschalten gesichert wird.

Sorgen Sie für eine sichere Kommunikation zwischen den Beschäftigten, insbesondere beim Auftrommeln der Seile.

Sorgen Sie für Absturzsicherungen bei Arbeiten an hochgelegenen Stellen, z. B. auf der Wartungsbühne des Schrappers und auf dem Wartungspodest des Schrapperantriebs, z. B. durch feste oder steckbare Geländer oder durch zugelassene Schutznetze.

Sorgen Sie dafür, dass

Abstand zum Ausleger gehalten wird, wenn dieser abgesenkt wird.

bei Arbeiten an den Seilen schnittsichere Schutzhandschuhe getragen werden.

notwendige Einrichtarbeiten nur im Handbetrieb durchgeführt werden.

bei Arbeiten über Material sich keine Brücken bilden und ein Einsinken nicht möglich ist (z. B. Fraktion 8/16).

Stellen Sie Ihren Beschäftigten persönliche Schutzausrüstungen wie Sicherheitsschuhe, Schutzhelm, Schutzbrille, geeignete Schutzhandschuhe (zum Beispiel nitrilgetränkte Baumwollhandschuhe) und ggf. Gehörschutz zur Verfügung und sorgen Sie dafür, dass diese getragen wird.

Lassen Sie Abschmierarbeiten von einem sicheren Standplatz ausführen und weisen Sie auf die hohen Drücke bei manuellen Fettpressen hin. Achten Sie darauf, dass

Hochdruckschläuche der Fettpressen nicht geknickt, verdreht oder gedehnt werden.

kein Überdruck durch Verlängerungen an den Handhebel-Pressen erzeugt wird.

Verlegen Sie die Schmierstellen mit Hilfe von Leitungen so, dass sie im Normalbetrieb auch ohne die Demontage von Sicherheitseinrichtungen erreicht werden können.

Sehen Sie möglichst Zentralschmieranlagen vor.

Abb. 34

NEGATIV: Leicht umgehbare Absicherung zum Schrapper

3.3.3 Recyclinganlage

In regelmäßigen Abständen sind an Recyclinganlagen Instandsetzungsarbeiten durchzuführen. Aufgrund des unerwarteten zyklischen Anlaufens der Anlage kann es zu Unfällen kommen, weil die Anlagen vor Beginn der Arbeiten nicht allpolig vom Netz getrennt werden. Wichtig ist die eindeutige Beschriftung der Bedienelemente, um das sichere Abschalten zu gewährleisten.

Abb. 35

Recyclinganlagen mit abgedeckten Absetzbecken

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Getroffen, erfasst bzw. eingezogen werden durch Anlagenteile beim zyklischen Anlaufen der

Förderschnecke

Förderbänder

Auswaschtrommel

Rührwerke

Quetschen durch bewegte Teile, wie z. B. hydraulischer Beschicker.

Absturz in das Absetz- oder Rührwerksbecken oder von der Recyclinganlage.

Schnittverletzungen durch scharfkantige Anlagenteile und Werkzeuge.

Hautreizungen und Augenverletzungen durch Restschlamm und -wasser.

Abb. 36

Recyclinganlagen mit abgedeckten Absetzbecken

Elektrische Gefährdung, z. B. bei Schweißarbeiten, Reparaturen an der elektrischen Anlage.

Belastung durch Heben und Tragen schwerer Lasten.

Lärmeinwirkung.

Diese Gefährdungen können Sie mit folgenden Maßnahmen reduzieren:

| Maßnahmen |

|---|

Sorgen Sie dafür, dass bei Instandhaltungsarbeiten an der Recyclinganlage oder deren Teilen der elektrische Antrieb allpolig vom Netz getrennt und gegen Wiedereinschalten gesichert wird.

Sorgen Sie dafür, dass sich bewegende Teile vor der Instandsetzungsarbeit festgesetzt bzw. arretiert werden.

Installieren Sie separate Hauptschalter, damit Auswascheinrichtung, Rührwerk und Pumpen auch bei Wartung anderer Anlagenteile weiterarbeiten können. Gewährleisten Sie eindeutige Zuordnung bzw. Kennzeichnung der Hauptschalter.

Bei Instandhaltungsarbeiten sorgen Sie für einen sichereren Standplatz, in dem Sie Absturzsicherungen und rutschhemmende Beläge installieren lassen.

Sorgen Sie dafür, dass Personen nicht mit Restschlamm und -wasser in Berührung kommen.

Stellen Sie Ihren Beschäftigten persönliche Schutzausrüstungen wie Sicherheitsschuhe, Schutzhelm, Schutzbrille, geeignete Schutzhandschuhe (zum Beispiel nitrilgetränkte Baumwollhandschuhe) und ggf. Gehörschutz zur Verfügung und sorgen Sie dafür, dass diese getragen wird.

Kommen elektrische Geräte zum Einsatz, müssen zusätzlich die Schutzmaßnahmen bei "Arbeiten unter erhöhter elektrischer Gefährdung" eingehalten werden. Setzen Sie z. B. Akkuwerkzeuge, Trenntrafos oder Schutzkleinspannung ein.

Als Betreiber müssen Sie dafür sorgen, dass die Hydraulikleitungen fristgerecht geprüft und gegebenenfalls erneuert werden. Die Bemessung der Fristen ergibt sich aus der Gefährdungsbeurteilung unter Berücksichtigung der Bedienungsanleitung.

Sorgen Sie dafür, dass für Heben und Tragen von schweren Lasten Hebezeuge bzw. Hebehilfen eingesetzt werden.

3.3.4 Fördereinrichtungen und Waagen

Von Fördereinrichtungen und Waagen gehen hohe Gefährdungen aus, insbesondere bei Instandhaltungsarbeiten. Daher beachten Sie die unten beschriebenen Maßnahmen.

Abb. 37

pneumatische Fettpresse

Abb. 38

Hauptschalter

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Stolpern und Stürzen z. B. durch

herumliegende Anlagen- und Konstruktionsteile

herumliegendes Werkzeug

Schläuche und Kabel

Absturz durch

demontierte Bodenabdeckungen

demontierte Absturzsicherungen

fehlende Arbeitsbühnen

Arbeiten an hochgelegenen Arbeitsstellen

Quetsch- und Scherstellen insbesondere

an Einzugsstellen von Förderbändern

Kübelschrägaufzügen und Schnecken

durch unvorhersehbar bewegte Teile oder Fördereinrichtungen

Lärm- und Staubeinwirkung durch eingesetzte Werkzeuge und Maschinen an Fördereinrichtungen und Waagen.

Getroffen oder verschüttet werden von herabfallendem oder austretendem Fördergut.

Brandentstehung durch Feuerarbeiten.

Durch Witterungseinflüsse im Winterbetrieb bestehen erhöhte Gefährdungen z. B. durch

Ausrutschen, Abrutschen, Stürzen auf rutschigen Untergründen

Einschränkung der Bewegungsfreiheit wegen beengter Bekleidung

schlechte Lichtverhältnisse.

Gefährdungen durch Arbeiten in beengten Platzverhältnissen mit Zwangshaltungen.

Erhöhte elektrische Gefährdung bei Arbeiten in engen Räumen.

Belastung durch Heben und Tragen schwerer Lasten.

Gefährdung durch unzureichende Einweisung, Unterweisung der Beschäftigten von Fremdfirmen.

Diese Gefährdungen können Sie mit folgenden Maßnahmen reduzieren:

| Maßnahmen |

|---|

Allgemein

Legen Sie die Abläufe der Reparatur fest und berücksichtigen Sie im Zusammenhang mit den durchzuführenden Instandhaltungsarbeiten alle konkreten Gefährdungen. Bei regelmäßig wiederkehrenden Arbeiten können Sie die Abläufe und Maßnahmen in einer Betriebsanweisung festlegen. Hierbei ist die Bedienungsanleitung des Herstellers zu berücksichtigen.

Unterweisen Sie regelmäßig Ihre Beschäftigten über die Gefährdung der anstehenden Arbeiten.

Achten Sie bei allen Instandhaltungsarbeiten darauf, dass gegenseitige Kommunikation besteht.

Achten Sie darauf, dass Arbeitsplätze und Verkehrswege von umherliegenden Konstruktionsteilen, Werkzeugen, Schläuchen und Kabeln beräumt werden.

Decken Sie Bodenöffnungen mit tragfähigen Materialien ab und sichern Sie diese gegen unbeabsichtigtes Verrutschen.

Sorgen Sie dafür, dass für die Durchführung von Instandhaltungsarbeiten Arbeitsbühnen vorhanden sind.

Sind Instandhaltungsarbeiten von fest installierten Bühnen und Laufstegen nicht möglich, stellen Sie Hubarbeitsbühnen oder vergleichbare Arbeitsmittel zu Verfügung, z. B. beim Rollenwechsel an hochgelegenen Stellen eines Förderbandes.

Sofern Sie persönliche Schutzausrüstungen gegen Absturz einsetzen müssen, beachten Sie alle erforderlichen organisatorischen Maßnahmen für einen sicheren Einsatz, wie z. B. sichere Anschlagpunkte, Auswahl gesundheitlich geeigneter Personen, Organisation der Rettung im Notfall, regelmäßige Unterweisung der Mitarbeitenden, Prüfung der persönlichen Schutzausrüstungen gegen Absturz.

Trennen Sie den elektrischen Antrieb vor der Durchführung von Instandsetzungsarbeiten allpolig vom Netz und sichern Sie diesen gegen Wiedereinschalten. Berücksichtigen Sie hierbei die Restenergien z. B. von pneumatischen und hydraulischen Anlagen. Gewährleisten Sie, dass vor dem Betreten von gesicherten Bereichen gefahrbringende Bewegungen verhindert werden, z. B. Bolzensicherung an Kübelaufzugsbahnen.

Entfernen Sie nur die Schutzeinrichtungen, die für die Durchführung der Arbeiten entfernt werden müssen und bringen Sie diese unverzüglich nach Beendigung der Arbeiten wieder an.

Prüfen Sie regelmäßig die Funktion der Stellungsüberwachung der Zugangstüren (Verriegelungseinrichtung).

Sorgen Sie dafür, dass Unbeteiligte die Reparaturstelle nicht betreten.

Wenn Sie Fremdfirmen einsetzen, sorgen Sie dafür, dass diese die betrieblichen Arbeitsschutzregeln Ihres Unternehmens kennen und beachten. Lassen Sie sich dies schriftlich bestätigen. Sorgen Sie dafür, dass die Arbeiten koordiniert werden.

Förderbänder

Um den Reinigungsaufwand zu minimieren, sorgen Sie dafür, dass Gurtabstreifer und Leitbleche regelmäßig kontrolliert und instandgesetzt werden.

Achten Sie darauf, dass Spanneinrichtungen auch bei installierten Schutzeinrichtungen zu betätigen sind.

Um ein sicheres Abschmieren zu gewährleisten, achten Sie darauf, dass Ihre Anlagen z. B. mit Dauerschmiereinrichtungen ausgerüstet sind.

Becherwerk

Sorgen Sie dafür, dass

Inspektionsöffnungen eine gefahrlose Kontrolle der Becher ermöglichen, z. B. mit durchgriffsicheren Schutzgittern.

Bei Instandsetzungsarbeiten am Becherwerk bei Trennen des Förderstranges das Last- bzw. Leertrum im Gleichgewicht steht bzw. arretiert ist, um ein Herabfallen des Förderstranges zu vermeiden.

Kübelaufzug

Sorgen Sie dafür, dass

Instandhaltungsarbeiten im Gefahrbereich des Aufzugskübels nur bei abgeschaltetem Antrieb des Kübels und eingesteckten Sicherungsbolzen erfolgen.

der Kübel unmittelbar über den Bolzen positioniert wird.

ein sicherer Standplatz bei Arbeiten im Bereich der Materialaustragsschieber vorhanden ist.

die abfördernden Einrichtungen sicher abgeschaltet sind.

die Materialschieber sich infolge von Restenergien nicht gefährdend bewegen.

Beim Betreten des Materialkübels, die Beschickung durch ungewolltes Anlaufen verhindert wird.

Kontrollieren Sie in regelmäßigen Abständen die Seile des Kübelaufzuges und tauschen Sie diese rechtzeitig aus.

Sorgen Sie dafür, dass Druckluftkanonen oder Rüttler bei Arbeiten in diesem Bereich für alle Energiearten abgeschaltet und gesichert sind.

Druckluftkanonen müssen Sie zusätzlich entlüften.

Für die Durchführung des Seilwechsels achten Sie auf einen sicheren Standplatz der Beschäftigten.

Abschmieren

Lassen Sie Abschmierarbeiten von einem sicheren Standplatz ausführen und weisen Sie auf die hohen Drücke bei manuellen Fettpressen hin. Achten Sie darauf, dass

Hochdruckschläuche der Fettpressen nicht geknickt, verdreht oder gedehnt werden

kein Überdruck durch Verlängerungen an den Handhebel-Pressen erzeugt wird

Verlegen Sie die Schmierstellen mit Hilfe von Leitungen so, dass sie im Normalbetrieb auch ohne die Demontage von Sicherheitseinrichtungen erreicht werden können.

Sehen Sie möglichst Zentralschmieranlagen oder zentrale Schmierstellen vor.

Durch das Anbringen von Schmierleitungen können Sie das Demontieren von Schutzeinrichtungen und Arbeiten in der Höhe vermeiden.

Waage

Sehen Sie möglichst ein Verfahren zur Waagenkontrolle vor, bei dem keine Gewichte von Hand getragen werden müssen. Geeignete Kontrollgewichte sind mit den Waagen so zu verbinden, dass sie

im Ruhezustand keinen Einfluss auf die Waagen haben

im Zuge der Kontrolle durch mechanische Systeme, z. B. Pneumatik-Zylinder angehoben werden können, um diese zu belasten.

Sofern der Einsatz einer solchen Kontrolleinrichtung nicht möglich ist, sorgen Sie für Vorrichtungen, die das Kontrollieren der Waagen unter ergonomisch günstigen Bedingungen ermöglicht, z. B. geeignete Lastaufnahmemittel und Arbeitsbühnen, welche die Last sicher aufnehmen können.

Prüfen Sie, ob der Einsatz von Lastaufnahmeeinrichtungen, z. B. Gabelstapler, möglich ist. Begrenzen Sie die Gesamtmenge der Auflasten auf ein Minimum und setzen Sie bei der Waagenkontrolle Totlasten und die Materialbefüllung ein, um die erforderliche Höchstlast zu erreichen.

3.3.5 Silos

Besondere Gefährdungen bei Arbeiten in oder an Silos entstehen beim Einfahren oder Einsteigen in Silos. Dies kann notwendig sein zur Durchführung von Instandsetzungsarbeiten oder zur Beseitigung von Störungen z. B. Materialbrücken oder Verstopfungen. Diesbezüglich sind besondere Schutzmaßnahmen vorzusehen.

Abb. 39

Silos bei einer Frischbetonanlage

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Vom Füllgut getroffen bzw. verschüttet werden.

Absturz vom oder ins Silo.

Eingezogen werden und Versinken im Schüttgut durch z. B. Einstürzen von Hohlräumen, Abziehen des Schüttgutes.

Gequetscht werden in den Austragseinrichtungen und Fördereinrichtungen.

Verletzungen durch unkontrolliert austretende Füllgüter wie z. B. Zementstaub.

Elektrische Gefährdung durch die Benutzung von ungeeignetem Werkzeug in engen Räumen.

Gesundheitsgefährdende Atmosphäre im Silo, z. B. durch Sauerstoffmangel oder Schweißrauche.

Verletzung durch Messeinrichtungen im Silo, z. B. durch ionisierende Strahlung.

Bei Arbeiten in Silos werden Werkzeuge und Maschinen eingesetzt, bei denen mit erhöhter Lärm- und Staubeinwirkung zu rechnen ist.

Schlechte Sichtverhältnisse aufgrund von Dunkelheit und Staub.

Verbrühung durch Wasserdampf bei beheizbaren Silos.

Verletzungen durch Druckluftkanonen.

Keine wirksame Erste Hilfe durch mangelnde Organisation (keine ausreichenden Rettungsmöglichkeiten).

Diese Gefährdungen können Sie mit folgenden Maßnahmen reduzieren:

Abb. 40

Filteranlage auf einem Silo

Abb. 41

Quetschventil BG RCI Praxishandbuch

| Maßnahmen |

|---|

Bei Siloarbeiten beachten Sie grundsätzlich Folgendes

Vermeiden Sie nach Möglichkeit Arbeiten im Silo.

Um Störungen des Materialflusses nach Möglichkeit zu vermeiden, setzen Sie vorrangig technische Zusatzeinrichtungen, wie zum Beispiel Rüttler oder Druckluftkanonen ein.

Wenn der Einsatz von Zusatzeinrichtungen nicht möglich ist, beseitigen Sie die Anbackungen und Verstopfungen von oben, zum Beispiel mit Beräumgeräten, Stangen oder Luftlanzen.

Sind Arbeiten im Silo nicht zu vermeiden, dann müssen Sie einen Erlaubnisschein gemäß der DGUV Regel 113-004 erstellen, der die folgenden wesentlichen Maßnahmen aufzeigt:

Für die Durchführung von Arbeiten im Silo sind eine verantwortliche, aufsichtsführende Person sowie ein Sicherungsposten zu benennen.

Der Sicherungsposten muss ständig Kontakt zu dem Eingestiegenen halten und muss beispielsweise im Notfall Rettungsmaßnahmen einleiten.

In Silos darf keine Alleinarbeit durchgeführt werden.

Die Rettung ist vor Beginn der Arbeiten zu organisieren.

Die Arbeiten sind von geeigneten und ausgebildeten Personen durchzuführen.

Gefahrstoffe in gefährlicher Konzentration in der Atmosphäre im Silo, z. B. bei Schweiß- und Beschichtungsarbeiten, sind grundsätzlich auszuschließen.

Das Silo ist ausreichend zu belüften, so dass der Sauerstoffgehalt im Silo dem der Umgebung entspricht. Bei geschlossenen Silos ist die ausreichende Sauerstoffkonzentration durch Freimessen zu überprüfen.

Sorgen Sie dafür, dass die Strahlenexposition so gering wie möglich ist und beachten Sie die Angaben des Herstellers der Füllstandsüberwachung.

Das im Silo befindliche Material ist so weit wie nötig auszutragen.

Befüll-, Auflockerungs-, Misch-, Abzugseinrichtungen und Heißdampfleitungen sind abzuschalten und gegen Wiedereinschalten zu sichern.

Material und Gegenstände sind oberhalb der Einfahr-/Einstiegsöffnung vor dem Einsteigen/Einfahren zu entfernen.

Werkzeuge und Kleinteile dürfen nicht herabfallen.

Bei Arbeiten unter erhöhter elektrischer Gefährdung nur geeignete elektrische Betriebsmittel einsetzen (z. B. Trenntrafo oder Schutzkleinspannung, Schweißgeräte mit Leerlaufspannungsbegrenzung).

Bei Arbeiten oberhalb des Schüttguts (z. B. auf einer Bühne oder von einer Leiter) sorgen Sie dafür, dass

keine Strickleitern benutzt werden,

die Person, welche die Arbeiten durchführt, eine geeignete und geprüfte persönliche Schutzausrüstung (PSA) gegen Absturz anlegt und angeseilt wird und

die Personen während des Einsteigens und während des Aufenthaltes in den Silos bis zu ihrem Ausstieg mit einer Rettungshubeinrichtung durch ein straffes Seil gesichert sind.

Bei Arbeiten auf dem Schüttgut sorgen Sie dafür, dass

wenn die Gefahr des Versinkens droht, unabhängig von der Einfahrtiefe eine Siloeinfahreinrichtung oder eine feste Arbeitsbühne benutzt wird. Höhensicherungsgeräte dürfen nicht verwendet werden.

sich niemand unter anstehendem oder anhaftendem Material oder Schüttgut aufhält und Anbackungen und anhaftendes Füllgut gefahrlos von oben entfernt werden.

Personen, die sich auf dem Schüttgut bewegen, nach Möglichkeit eine Siloeinfahrhose tragen.

Beachten Sie die aktuellen Sicherheitsdatenblätter, technischen Merkblätter und erstellen Sie für die Arbeitsplätze und den Umgang mit den Gefahrstoffen Betriebsanweisungen.

Stellen Sie Ihren Beschäftigten persönliche Schutzausrüstungen wie Sicherheitsschuhe, Schutzhelm, Schutzbrille, Atemschutz, PSA gegen Absturz, geeignete Schutzhandschuhe und ggf. Gehörschutz zur Verfügung und sorgen Sie dafür, dass diese getragen wird.

Achten Sie darauf, dass geschlossene Silos mit Sicherungen z. B. durch Filteranlagen ausgerüstet sind, die auftretende Über- und Unterdrücke ausgleichen.

Sorgen Sie dafür, dass die Filteranlage regelmäßig gereinigt wird.

Sorgen Sie bei schlechten Sichtverhältnissen für ausreichende Beleuchtung.

Statten Sie die Einblasöffnung mit selbsttätig wirkenden Abschaltventilen aus, die bei Überfüllung oder zu hohem Einblasdruck die Füllleitung verschließen.

Sorgen Sie dafür, dass bei Arbeiten an den Fördereinrichtungen auf der Silobühne Maßnahmen gegen Abstürzen getroffen werden.

Sehen Sie auf Silodächern mit Arbeitsplätzen Absturzsicherungen vor.

Achten Sie darauf, dass auf Silos Geländer mit mindestens 1,1 m hohem Handlauf, zwei Knieleisten und einer Fußleiste installiert sind.

Steigleitern sind mit einer selbstschließenden Sicherungstür zu sichern.

Weisen Sie Ihre Beschäftigten auf die besonderen Verbrühungsgefahren bei Einsatz von Wasserdampf zum Auftauen hin.

Lassen Sie Silos in regelmäßigen Abständen durch eine zur Prüfung befähigte Person prüfen.

Lassen Sie die persönlichen Schutzausrüstungen gegen Absturz regelmäßig prüfen.

Abb. 42

Siloeinfahreinrichtung