Abschnitt 3.1 - 3.1 Lagerung und Umgang mit Ausgangs- und Hilfsstoffen

3.1.1 Gesteinskörnungen - Umgang und Lagerung

Bei Lagerung und Umgang mit Gesteinskörnungen ergeben sich unterschiedliche Gefährdungen, z. B. verschüttet werden bei der Beseitigung von Materialbrücken.

Abb. 3

Frischbetonanlage mit Materialboxen

Abb. 4

Lagerungsboxen mit Rampe und Leitplanke

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Ange- oder Überfahren werden durch Fahrzeuge.

Umkippen oder Umstürzen von Fahrzeugen und Arbeitsmaschinen beim Abladen oder Befüllen der Lagerboxen.

Lärm beim Abkippen der Gesteinskörnungen.

Verletzungen beim Fahren mit hochstehender Fahrzeugmulde, z. B. durch Anstoßen an feststehenden Teilen oder Berühren von stromführenden Leitungen.

Staubentwicklung beim Abkippen der angelieferten Gesteinskörnungen.

Verletzungen durch Einsinken während des Materialabzugs.

Verschüttet bzw. getroffen werden bei der Beseitigung von Materialbrücken.

Verletzungen durch z. B. Werkzeuge, Verschlusseinrichtungen bei der unsachgemäßen Beseitigung von Stopfern und Materialbrücken.

Verschüttet bzw. getroffen werden auf/neben den Lagerungshalden durch das Material.

Stolpern, Stürzen und Ausrutschen auf Material im Bereich der Lagereinrichtungen.

Verletzungsgefahr aufgrund schlechter Sichtverhältnisse, z. B. wegen mangelnder Ausleuchtung oder defekten und verschmutzten Leuchtmitteln, schlecht einsehbarer Bereiche.

Einzugsgefahr an Stetigförderern im Bereich der Materialaufgabe, z. B. Gurtförderer oder Becherwerk.

Diese Gefährdungen können Sie mit folgenden Maßnahmen reduzieren:

| Maßnahmen |

|---|

Sorgen Sie dafür, dass sich während des Betriebes keine unbefugten Personen im Gefahrenbereich aufhalten, z. B. durch das Anbringen von Beschilderungen, Markierungen, Absperrungen.

Standsichere Aufstellung des Gerätes oder Fahrzeuges gewährleisten. Standflächen sollen eben und ohne Schlaglöcher sein.

Beachten Sie, soweit vorhanden, die zulässigen Neigungswinkel der Fahrzeughersteller.

Achten Sie darauf, dass die Neigungswinkel der Rampen so ausgebildet sind, dass sie mit den von Ihnen eingesetzten Fahrzeugen sicher befahren werden können.

Sorgen Sie an Abkippstellen mit Absturzgefahr für ausreichend dimensionierte Anschläge (1/3 Radhöhe).

Um eine gefahrlose Anlieferung der Gesteinskörnungen zu gewährleisten, sorgen Sie für ausreichende Übersichtlichkeit im Lager- und Anlieferungsbereich der Gesteinskörnungen sowie sichere und ausreichende Verkehrswege.

Stellen Sie sicher, dass die Kippstellen ausreichend beleuchtet sind.

Um die Staubentwicklung zu vermeiden, sind Lagerplätze und Verkehrswege sauber zu halten, z. B. durch regelmäßige Reinigung mittels Kehrsaugwagen und ggf. Benetzen der Verkehrswege mit Wasser.

Sorgen Sie für Ordnung und Sauberkeit auf dem gesamten Betriebsgelände, insbesondere im Bereich der Lagereinrichtungen.

Bei Arbeiten im Abkippbereich und Lärmeinwirkung ist bei Überschreitung des oberen Auslösewertes Gehörschutz zu tragen.

Wählen Sie den Verschleißschutz in den Materialübergaben so aus, dass die Lärmentwicklung beim Befüllen minimiert wird.

Sorgen Sie dafür, dass Lieferfahrzeuge nach der Entladung nur mit abgesenkter Fahrzeugmulde bewegt werden.

Unterweisen Sie Personen, die in diesem Bereich tätig sind, über die Gefährdungen im Bereich der Lagerhaltung.

Das Betreten der Halden mit Materialabzug durch Personen ist zu verhindern.

Zugängliche Materialboxen mit Unterflurabzug sind, z. B. mit Gitterrosten, abzudecken.

Sollte ein Material zu Brückenbildung neigen, installieren Sie geeignete technische Maßnahmen zur automatischen Beseitigung der Materialbrücken, z. B. Rüttler, Luftkanonen.

Sorgen Sie dafür, dass Stetigförderer im sicheren Zustand betrieben werden.

Verbessern Sie schlechte Sichtverhältnisse, z. B. durch optimale Ausleuchtung oder Kamerasysteme für schlecht einsehbare Bereiche.

Stellen Sie sicher, dass beim Abkippvorgang die Achsen der Zugmaschine und des Aufliegers des Fahrzeuges in einer Linie stehen.

Beste Praxis

Beste Praxis

Erstellen Sie ein Verkehrswegekonzept

Abb. 5

Verkehrswegekonzept

3.1.2 Bindemittel - Umgang und Lagerung

Um Frischbeton mit spezifischen Eigenschaften herstellen zu können, werden Bindemittel mit verschiedenen chemischen und physikalischen Eigenschaften eingesetzt. Durch diese Bindemittel treten unterschiedliche Gefährdungen auf.

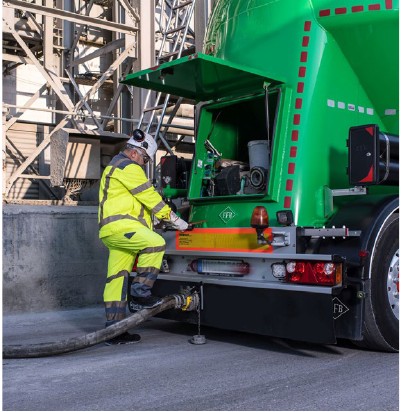

Abb. 6

Vorbereitung zur Entladung von Zement

Abb. 7

Silofahrzeug wird entladen

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Ange- oder Überfahren werden durch Fahrzeuge.

Reizungen von Haut, Atemwegen und Schleimhäuten und Gefahr ernster Augenschäden durch z. B. Austreten von Bindemitteln bei nicht ordnungsgemäß angeschlossenen Fördereinrichtungen, bei Reinigung von Rohrleitungen oder der Filteranlage, bei Probeentnahme.

Verletzungen durch Bersten bzw. Platzen von Lager- und Fördereinrichtungen bei z. B. zu hohem Arbeitsdruck und nicht funktionierenden Sicherheitseinrichtungen oder mangelhaften Schlauchleitungen.

Staubentwicklung, z. B. beim Reinigen der Filteranlagen.

Absturzgefahr bei der Probennahme, z. B. vom Fahrzeug.

Absturz bei Arbeiten auf den Bindemittelsilos.

Lärm durch Kompressoranlagen beim Fördern von Bindemittel in Silos.

Ausrutschen, Stürzen, Getroffen werden, insbesondere bei der Nachtanlieferung.

Heben und Tragen von schweren Lasten, z. B. beim Anschließen und Verlegen der Schlauchleitungen.

Diese Gefährdungen können Sie mit folgenden Maßnahmen reduzieren:

| Maßnahmen |

|---|

Stellen Sie Ihren Beschäftigten persönliche Schutzausrüstungen wie Sicherheitsschuhe, Schutzhelm, dichtschließende Schutzbrillen, z. B. Korbschutzbrillen, geeignete Schutzhandschuhe, bedeckende Kleidung und ggf. Gehörschutz und Staubmaske zur Verfügung und sorgen Sie dafür, dass diese getragen werden.

Sorgen Sie dafür, dass die Siloanlagen mit funktionsfähigen Kontrollsystemen für Überdruck und Überfüllung ausgerüstet sind.

Überprüfen Sie in regelmäßigen Abständen die Funktionsfähigkeit Ihrer Filtereinrichtungen und lassen Sie diese gemäß den Herstellerangaben reinigen.

Lassen Sie regelmäßig die Schlauchanschlusskupplungen, die Rohrleitungen und Schläuche kontrollieren und tauschen Sie diese bei Undichtigkeiten aus. Zur optimalen Dichtheit der Befüllleitung können z. B. Sicherungsschellen für die Kupplungsverbindungen verwendet werden.

Unterweisen Sie Ihre Beschäftigten, die in diesem Bereich tätig sind, in der regelgerechten Verwendung aller Befüllungseinrichtungen.

Weisen Sie den Fahrer oder die Fahrerin des Silofahrzeuges an, den Befüllvorgang permanent zu überwachen. Die notwendige PSA ist zu tragen.

Rüsten Sie die Silos an den Bereichen der Ausläufe mit Reparaturabsperrschiebern aus, um ein unkontrolliertes Auslaufen der Silos, z. B. bei Wartungsarbeiten am Fördermittel, zu verhindern.

Stellen Sie für Notfälle schnell erreichbare Augenspülungseinrichtungen zur Verfügung.

Kontrollieren Sie regelmäßig die Dichtheit der flexiblen Übergänge zu den Fördereinrichtungen, z. B. Bindemittelförderer. Stellen Sie sicher, dass für Wartungsarbeiten ein sicherer Zugang zum Silodeckel und dort eine regelgerechte Absturzsicherung vorhanden ist.

Verhindern Sie, dass Unbeteiligte in den Arbeitsbereich gelangen.

Neben laufenden Kompressoren ist Gehörschutz zu tragen.

Berücksichtigen Sie bei dem Entladevorgang Alleinarbeit, z. B. in der Nacht bzw. am Wochenende.

Prüfen Sie bei der Verlegung von Förderschläuchen die Verwendung von Hebehilfen, z. B. Zangen, Klammern.

Sorgen Sie für die Verwendung von Hebehilfen z. B. Tragegurte, Einhängegriffe bei Gewichten mit mehr als 15 bzw. 25 kg und vermeiden Sie das regelmäßige Heben und Tragen von schweren Lasten. (Beurteilung z. B. nach der Leitmerkmalmethode der BAuA).

Beachten Sie die aktuellen Sicherheitsdatenblätter, technischen Merkblätter und erstellen Sie für die Arbeitsplätze und den Umgang mit den Gefahrstoffen Betriebsanweisungen.

Achten Sie darauf, dass die Kennzeichnung der Lagereinrichtung eindeutig und aktuell ist (mindestens Name des Gefahrstoffes und Gefahrstoff-Piktogramme).

3.1.3 Betonzusatzstoffe - Umgang und Lagerung

Bei der Frischbetonherstellung werden eine Reihe von Zusatzstoffen beigemischt. Hierbei handelt es sich um reaktive und inerte Stoffe sowie Fasern z. B. aus Stahl, Kunststoff und Glas. Bei der Lagerung und Handhabung von diesen Zusatzstoffen treten besondere Gefährdungen auf, z. B. ist mit dem Austreten dieser aus den Lagerungsgebinden zu rechnen.

Abb. 8

Sicheres und ergonomisch günstiges Einbringen von Stahlfasern in den Fahrmischer

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Staubförmige Zusatzstoffe

(z. B. Steinkohleflugasche, Trass- und Hüttensand- und Gesteinsmehle, Microsilika oder Pigmente)

Verletzungen durch Bersten bzw. Platzen von Lager- und Fördereinrichtungen, z. B. bei zu hohem Arbeitsdruck, nicht funktionierenden Sicherheitseinrichtungen sowie mangelhaften Schlauchleitungen.

Staub, z. B. beim Reinigen der Filteranlagen.

Lärm durch Kompressoranlagen beim Fördern von Betonzusatzstoffen.

Bei händischer Zugabe in Kleingebinden besteht die Gefahr, in den Aktionsbereich des Zwangsmischers zu geraten.

Bei händischer Zugabe an anderen Stellen, z. B. Kübelaufzug, Betonmischer, Fahrmischer, Förderbänder, besteht Einzugs-, Quetsch-, Absturzgefahr.

Belastung des Muskel- und Skelettsystems durch die händische Zugabe, z. B. durch schwere Gebinde oder dauerhafte Dosierung.

Stürzen, Stolpern über Lagerprodukte in Lagerräumen.

Umstürzen und Zusammenbrechen der Regale durch Überlastung.

Herunterfallen von Lagergut.

Zusatzstoffe als Slurry

(Microsilika oder Pigmente)

Verletzungen an Augen und Haut durch Spritzer der Slurries, z. B. beim Reinigen der Behältnisse.

Verletzungen durch Bersten bzw. Platzen von Lager- und Fördereinrichtungen, z. B. bei zu hohem Arbeitsdruck und nicht funktionierenden Sicherheitseinrichtungen, mangelhaften Schlauchleitungen.

Stürzen, Stolpern über Lagerprodukte in Lagerräumen, z. B. auch anfallenden Verpackungsmaterialien.

Umstürzen und Zusammenbrechen der Regale durch Überlastung.

Herunterfallen von Lagergut.

Fasern

(Stahl-, Glas- oder Kunststofffasern)

Bei händischer Zugabe in Kleingebinden, z. B. Stahlfasern, besteht die Gefahr in den Aktionsbereich des Zwangsmischers zu geraten.

Belastung des Muskel- und Skelettsystems durch die händische Zugabe, z. B. wegen zu schwerer Gebinde.

Schnitt- und Stichverletzungen durch Fasern und Messer.

Absturz von Personen bei der Faserzugabe z. B. von hochgelegenen Lager- Regalflächen oder Leitern.

Stürzen, Stolpern über Lagerprodukte und anfallenden Verpackungsmaterialien in Lagerräumen.

Umstürzen und Zusammenbrechen der Regale durch Überlastung.

Herunterfallen von Lagergut.

Getroffen werden von herumfliegenden Stahlfasern bei der Verwendung eines Stahlfasergebläses.

Diese Gefährdungen können Sie mit folgenden Maßnahmen reduzieren:

Abb. 9

Stahlfasern

Abb. 10

Stahlfasergebinde

| Maßnahmen |

|---|

Beachten Sie die aktuellen Sicherheitsdatenblätter, technischen Merkblätter und erstellen Sie für die Arbeitsplätze und den Umgang mit den Gefahrstoffen Betriebsanweisungen.

Staubförmige Zusatzstoffe

(Steinkohleflugasche, Trass- und Hüttensand- und Gesteinsmehle, Microsilika oder Pigmente)

Stellen Sie Ihren Beschäftigten persönliche Schutzausrüstungen wie Sicherheitsschuhe, Schutzhelm, geeignete Schutzhandschuhe und Schutzbrillen, z. B. Korbbrillen, bedeckende Kleidung und ggf. Gehörschutz oder Staubmaske zur Verfügung und sorgen Sie dafür, dass diese getragen wird.

Sorgen Sie dafür, dass die Siloanlagen mit funktionsfähigen Kontrollsystemen für Überdruck und Überfüllung ausgerüstet sind.

Überprüfen Sie in regelmäßigen Abständen die Funktionsfähigkeiten Ihrer Filtereinrichtungen und lassen Sie diese regelmäßig reinigen und warten.

Lassen Sie regelmäßig die Schlauchanschlusskupplungen und Schläuche kontrollieren und tauschen Sie defekte Einrichtungen unmittelbar aus.

Sorgen Sie dafür, dass die Schlauchleitungen ordnungsgemäß verlegt werden und sehen Sie Kantenschutz vor.

Unterweisen Sie Ihre Beschäftigten, die in diesem Bereich tätig sind, in der regelgerechten Verwendung aller Befüllungseinrichtungen.

Lassen Sie regelmäßig die Schlauchanschlusskupplungen, die Rohrleitungen und Schläuche kontrollieren und tauschen Sie diese bei Undichtigkeiten aus. Zur optimalen Dichtheit der Befüllleitung können z. B. Sicherungsschellen für die Kupplungsverbindungen verwendet werden.

Weisen Sie den Fahrer oder die Fahrerin des Silofahrzeuges an, den Befüllvorgang permanent zu überwachen.

Kontrollieren Sie im Bereich der Siloausläufe die Dichtheit der flexiblen Übergänge zu den Fördereinrichtungen, z. B. Schneckenförderer.

Prüfen Sie bei der Verlegung von Förderschläuchen die Verwendung von Hebehilfen, z. B. Zangen, Klammern.

Bei der händischen Zugabe von staubförmigen Zusatzstoffen sorgen Sie dafür, dass Beschäftigten nicht mit beweglichen Teilen des Zwangsmischers oder anderen maschinellen Anlagen in Kontakt kommen. Eine solche Zugabe ist zu minimieren.

Gestalten Sie die Arbeitsplätze, an denen mit Zusatzstoffen umgegangen wird so, dass keine Absturzgefahr besteht, z. B. mit Absturzsicherungen.

Sorgen Sie in Lagerräumen für ebene und saubere Verkehrswege.

Achten Sie darauf, dass die Regale mit Lastangaben versehen sind, zulässige Regallasten nicht überschritten werden und Materialien nicht umfallen oder herunterfallen können.

Zusatzstoffe als Slurry

(Microsilika oder Pigmente)

Sorgen Sie dafür, dass die Behältnisse mit funktionsfähigen Überfülleinrichtungen sowie Reinigungsöffnungen und -möglichkeiten ausgerüstet sind. Die Behälter müssen für die Beschäftigten sicher zugänglich sein.

Lassen Sie regelmäßig die Schlauchanschlusskupplungen und Schläuche kontrollieren.

Kontrollieren Sie im Bereich der Gebinde- und Vorratsbehälterausläufe die Dichtheit.

Stellen Sie Ihren Beschäftigten persönliche Schutzausrüstungen wie Sicherheitsschuhe, Schutzhelm, Schutzbrille, geeignete Schutzhandschuhe, bedeckende Kleidung und ggf. Gehörschutz bzw. auch Gesichtsschutz zur Verfügung und sorgen Sie dafür, dass diese getragen wird.

In Lagerräumen sorgen Sie für ebene und saubere Verkehrswege.

Achten Sie darauf, dass die Regale mit Lastangaben versehen sind, zulässige Regallasten nicht überschritten werden und Materialien nicht umfallen oder herunterfallen können.

Fasern

(Stahl-, Glas- oder Kunststofffasern)

Gestalten Sie die Arbeitsplätze, an denen Fasern händisch zugegeben werden, so, dass keine Absturzgefahr besteht, z. B. mit Absturzsicherungen.

Sorgen Sie bei der händischen Zugabe von Fasern dafür, dass dies von einem Arbeitsplatz ohne Absturzgefahr mit sicherem Stand erfolgt.

Bei der Zugabe der Fasern muss vermieden werden, dass Beschäftigte mit beweglichen Teilen des Zwangsmischers in Kontakt kommt.

Sorgen Sie für die Verwendung von Hebehilfen z. B. Tragegurte, Einhängegriffe bei Gewichten mit mehr als 15 bzw. 25 kg und vermeiden Sie das regelmäßige Heben und Tragen von schweren Lasten. (Beurteilung z. B. nach der Leitmerkmalmethode der BAuA).

Stellen Sie Ihren Beschäftigten geeignete PSA, insbesondere durchstichsicheren, schnittsicheren Handschutz zur Verfügung.

In Lagerräumen sorgen Sie für ebene und saubere Verkehrswege.

Achten Sie darauf, dass die Regale mit Lastangaben versehen sind, zulässige Regallasten nicht überschritten werden und Materialien nicht umfallen oder herunterfallen können.

Stellen Sie sichere Leitern, z. B. Podestleitern, zur Verfügung.

Stellen Sie Schutzbrillen bei der Verwendung von Stahlfasergebläsen zur Verfügung.

3.1.4 Betonzusatzmittel - Umgang und Lagerung

Bei der Herstellung von Frischbeton kommen unterschiedliche Betonzusatzmittel, z. B. Betonverflüssiger (BV), Fließmittel (FM), Luftporenbildner (LP), Verzögerer (VZ), zum Einsatz.

Diese Mittel beeinflussen die physikalischen und chemischen Eigenschaften des Betons. Von diesen Stoffen gehen bei der Lagerung und Handhabung unterschiedliche Gefährdungen aus.

Abb. 11

Lagerung von Betonzusatzmitteln

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Durch Zusatzmittel sind Einwirkungen auf den menschlichen Organismus möglich, z. B. auf Haut, Schleimhäute und Augen. Dies ist stoffspezifisch und ist dem jeweils aktuellem Sicherheitsdatenblatt zu entnehmen.

Bildung von Dämpfen bei schlecht belüfteten Lagerräumen.

Ausrutschen, Stolpern, Stürzen beim Betreten der Lagerräume.

Abstürzen z. B. bei Arbeiten auf Behältern im Lagerraum.

Verletzungen durch

Aufplatzen von Gebinden

Undichtigkeiten an Leitungen und Pumpen

Aufnehmen von ausgelaufenen Zusatzmitteln

Quetschen, Scheren beim Umgang mit den Gebinden im Lagerraum.

Elektrische Gefährdungen bei Arbeiten im Feuchtbereich.

Diese Gefährdungen können Sie mit folgenden Maßnahmen reduzieren:

| Maßnahmen |

|---|

Beachten Sie die aktuellen Sicherheitsdatenblätter sowie technischen Merkblätter und erstellen Sie für die Arbeitsplätze und den Umgang mit den Gefahrstoffen Betriebsanweisungen.

Lassen Sie die Lagerräume regelmäßig reinigen.

Stellen Sie Ihren Beschäftigten persönliche Schutzausrüstungen wie Sicherheitsschuhe, Schutzhelm, Schutzbrille, geeignete Schutzhandschuhe (zum Beispiel nitrilgetränkte Baumwollhandschuhe) zur Verfügung und sorgen Sie dafür, dass diese getragen wird.

Bewahren Sie die Behälter ordnungsgemäß verschlossen an einem trockenen, gut belüfteten Lagerraum auf.

Bemessen Sie die Lagerräume so, dass die Gebinde sicher aus- und eingelagert werden können und ein sicherer Zugang vorhanden ist.

Sorgen Sie dafür, dass ausreichende Beleuchtung in allen Arbeits- und Verkehrsbereichen vorhanden ist.

Achten Sie darauf, dass alle Arbeitsbereiche ohne Absturzgefahr zu erreichen sind, insbesondere Pumpen, Ventile und Anschlussleitungen.

Halten Sie die Gebinde während des Transports immer geschlossen.

Halten Sie Augenspüleinrichtungen an geeigneten Orten vor.

Wählen Sie geeignete Lagerbehältnisse aus.

Verwenden Sie für das jeweilige Zusatzmittel geeignete Pumpen und Schlauchleitungen und prüfen Sie diese regelmäßig.

Sorgen Sie dafür, dass bei der Lagerung der Gebinde die Anschlüsse der Pumpen sich nicht in Augenhöhe befinden.

Achten Sie darauf, dass die Kennzeichnung der Gebinde eindeutig und aktuell ist, auch im Hinblick auf die TRGS 201 (mindestens Name des Gefahrstoffes und Gefahrstoff-Piktogramme).

Planen Sie die Beseitigung von ausgelaufenen Betonzusatzmitteln als Folge von Havarieschäden. Halten Sie technische Einrichtungen und Bindemittel zur Verfügung, um ausgelaufene Betonzusatzmittel aufnehmen zu können.

Sorgen Sie dafür, dass beim Anmischen von Zusatzmitteln aus Konzentraten sichere Mischbehältnisse und Einrichtungen verwendet werden. Halten Sie den Mischplatz sauber.

Im Bereich mit erhöhter elektrischer Gefährdung müssen Sie zum Schutz Ihrer Beschäftigten besondere Maßnahmen treffen. Das sind z. B. Trenntransformatoren, Fehlerstrom-Schutzeinrichtungen, Schutzkleinspannungen.

Achten Sie darauf, dass für die Lagerung unterschiedlicher Betonzusatzmittel geeignete Tanks verwendet werden und prüfen diese nach Herstellerangaben.

Abb. 12

Zusatzmittelbehälter an Fahrmischer

3.1.5 Frischbeton mit hohen oder niedrigen Temperaturen

Bei extremen äußeren Witterungsbedingungen muss die Temperatur von Frischbeton geregelt werden, um einerseits ein Erfrieren des Betons bei unter + 5°C zu vermeiden und andererseits zu hohe Betontemperaturen von über + 30°C zu verhindern. Beides führt zu Mängeln im Festbeton.

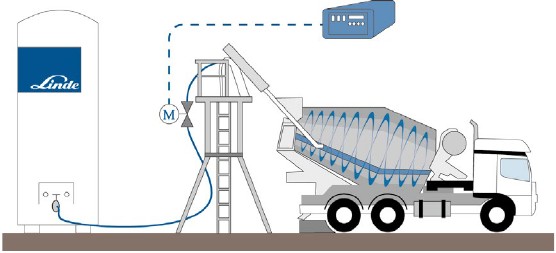

Abb. 13

Kühlung durch Lanzen mit flüssigen Stickstoff

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

Temperaturerhöhung von Frischbeton

Bei niedrigen äußeren Temperaturen müssen schon bei der Herstellung Maßnahmen ergriffen werden, um zu gewährleisten, dass der Frischbeton normgerecht eingebaut werden kann. Hierfür kommen unterschiedliche Verfahrensweisen zum Einsatz, bei denen Wasser oder Gesteinskörungen erhitzt werden. Hierzu kommen Wasserdampf oder Heißluft zum Einsatz.

| Gefährdungen |

|---|

Verbrennungs- oder Verbrühungsgefahr durch heiße Medien

Verletzungsgefahr durch Undichtigkeit oder Bersten von Druckbehältern

Diese Gefährdungen können Sie mit folgenden Maßnahmen reduzieren:

Abb. 14

Kühlung durch Lanzen mit flüssigen Stickstoff

| Maßnahmen |

|---|

Beachten Sie die Bedienungsanleitungen der Hersteller von Dampferzeugern oder Heißluft-Heizungen und Gebläseanlagen und erstellen Sie die notwendigen Betriebsanweisungen.

Sorgen Sie dafür, dass die Heizleitungen und Dampf führenden Leitungen isoliert sind und der direkte Hautkontakt vermieden wird.

Überprüfen Sie die Anlagen regelmäßig auf Dichtheit und Druckbeständigkeit z. B. durch zugelassene Überwachungsstellen.

Stellen Sie Ihren Beschäftigten persönliche Schutzausrüstungen wie Sicherheitsschuhe, Schutzhelm, Schutzbrille oder Gesichtsschutzschild, geeignete Schutzhandschuhe (zum Beispiel nitrilgetränkte Baumwollhandschuhe) und ggf. Gehörschutz zur Verfügung und sorgen Sie dafür, dass diese getragen wird.

Kontrollieren Sie regelmäßig den ordnungsgemäßen Zustand der Wasser-, Dampf- und Gasleitungen inkl. aller Anschlüsse, Kupplungen, Schieber und Leitungen.

Kennzeichnen Sie alle Leitungen eindeutig, um Verwechslungsgefahren zu vermeiden.

Kühlen von Frischbeton

Bei hohen Außentemperaturen müssen bei der Herstellung Maßnahmen ergriffen werden, um zu gewährleisten, dass der Frischbeton normgerecht eingebaut werden kann. Hierfür kommen unterschiedliche Techniken zum Einsatz. Entweder werden die Betonausgangsstoffe oder der fertige Frischbeton selbst gekühlt. Alternativ kann auch Eis oder Schnee bei dem Mischprozess zugegeben werden. Die Kühlung der Ausgangsstoffe in den Materialboxen, -silos oder -tanks erfolgt durch z. B. Einleitung von Flüssigstickstoff mittels Lanzen, über Kühlschlangen mit Kühlmedien im Material, Einleitung von Kaltluft.

Beim Mischvorgang kann der Frischbeton ebenfalls gekühlt werden. Hierfür werden Scherbeneis oder künstlicher Schnee gemeinsam mit den Gesteinskörnungen in den Zwangsmischer gegeben. Eine dritte Variante ist die Zugabe von Flüssigstickstoff über Lanzen in den Fahrmischer. Die Lanzen werden am Einfülltrichter der Fahrmischertrommel eingebracht.

Die größte Gefährdung für die Beschäftigten geht von den kalten Medien Eis, Schnee oder Flüssigstickstoff aus. Das Eis oder der Schnee haben nach ihrer Herstellung eine Temperatur von ca. -7°C. Flüssigstickstoff hat eine Temperatur von fast -200° C.

| Gefährdungen |

|---|

Erfrierung durch Kühlmittel z. B. Stickstoff, Eis

Ausrutschen / Abrutschen / Abstürzen im Umfeld der Kühlmittel

Erstickungsgefahr durch hohe Konzentration von Stickstoff

Eingezogen bzw. gequetscht werden bei der manuellen Zugabe von Kühlmittel

in den Betonmischer

in den Fahrmischer

auf das Zubringerband oder

in den Kübel.

Diese Gefährdungen können Sie mit folgenden Maßnahmen reduzieren:

| Maßnahmen |

|---|

Verhindern Sie beim Einsatz von Kühlmittel glatte und rutschige Arbeitsplätze und Verkehrswege, z. B. durch Streuen.

Stellen Sie sicher, dass bei der manuellen Zugabe von Kühlmitteln in den Betonmischer ein Hineingreifen nicht möglich ist.

Gestalten Sie die Zugabeöffnung so, dass die Kühlmittel verstopfungsfrei in den Betonmischer eingebracht werden können.

Vermeiden Sie die Ansammlung von Stickstoff in engen Räumen und sorgen Sie für ausreichende Belüftung.

Verwenden Sie speziell auf den Fahrmischer abgestimmte Kühllanzen, um z. B. Einzugs- oder Quetschgefahren auszuschließen.

Achten Sie darauf, dass die Bedienungsanleitungen der Kühlanlagen und die Herstellerangaben der Kühlmittel berücksichtigt werden und erstellen Sie entsprechende Betriebsanweisungen, worin insbesondere auf die Prüfung, Kontrolle und Lagerung der Anlagen einzugehen ist.

Beachten Sie die aktuellen Sicherheitsdatenblätter sowie technischen Merkblätter und erstellen Sie für den Umgang mit den Gefahrstoffen, insbesondere Stickstoff, Betriebsanweisungen.

Stellen Sie Ihren Beschäftigten beim Umgang mit kalten Medien geeignete persönliche Schutzausrüstungen wie Handschuhe, Sicherheitsschuhe, Schutzbrille oder Gesichtsschutzhaube zur Verfügung und sorgen Sie dafür, dass diese getragen wird.