Abschnitt 2.1 - 2.1 Maschinen der Zerspanung: Werkzeug-maschinen (z. B. Bearbeitungszentren, Dreh-, Fräs-, Bohr- und Schleifmaschinen)

2.1.1 Trockenbearbeitung, Einzelfertigung (ausgenommen Schleifmaschinen)

Bei der Trockenbearbeitung in Einzelfertigung sind leicht entzündliche Späne als wesentliche Gefahr anzusehen.

Die Späne müssen leicht zu beseitigen sein, damit die Brandlast im Bereich der Maschine gering gehalten wird. Regelungen zur Spänebeseitigung sind im Reinigungsplan festzulegen. Bearbeitungszentren sind vor der Bearbeitung gründlich von anderen Werkstoffen (besonders eisenhaltige Werkstoffe) zu reinigen.

Das Abblasen mit einer Druckluftpistole zur Beseitigung von Spänen im Maschineninnenraum mit der Gefahr des Aufwirbelns der Späne ist grundsätzlich nicht zulässig und daher zu vermeiden.

Der Maschinenbereich und die Umgebung der Maschine müsssen trocken gehalten werden.

Zündquellen im Arbeitsbereich sind zu vermeiden. Dazu werden zum Beispiel auch die Werkzeuge auf ihren Zustand und speziell auf ihren Verschleiß geprüft. Außerdem muss der Arbeitsbereich von weiteren Zündquellen freigehalten und mit dem Verbotszeichen P003 (keine offene Flamme; Feuer, offene Zündquelle und Rauchen verboten - Quelle: ASR A1.3) gekennzeichnet werden. Das Verbot von offenen Flammen, Feuer, offenen Zündquellen und Rauchen muss umgesetzt werden (Sicherheitskennzeichnung nach ASR A1.3)

2.1.2 Trockenbearbeitung in der Serienfertigung sowie Schleifen, Bürsten, Polieren

Bei der Trockenbearbeitung in der Serienfertigung sowie beim Schleifen, Bürsten und Polieren von Magnesiumbauteilen können zusätzlich zu den Spänen auch vermehrt Stäube als wesentliche Gefahr auftreten (Gefahr einer Staubexplosion).

Die Schutzmaßnahmen bei der Trockenbearbeitung in Einzelfertigung gelten auch für die Serienfertigung.

Neben den oben genannten Maßnahmen sind wegen der anfallenden Stäube zusätzlich folgende Schutzmaßnahmen erforderlich:

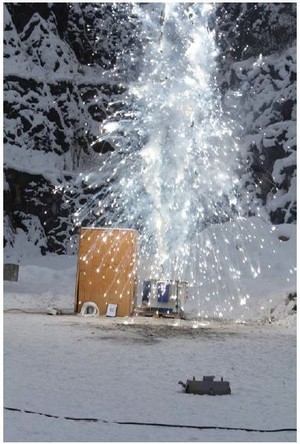

Abb. 4 Brennendes Magnesium im Spänebehälter

Die Stäube müssen leicht zu beseitigen sein, damit sich keine größeren Mengen im Bereich der Maschine ansammeln. Regelungen zur Staub- und Spänebeseitigung sind im Reinigungsplan festzulegen.

Generell müssen Späne und Stäube sowie Mg-Abfall möglichst schnell aus dem Arbeitsbereich entfernt werden. Die (eher kleinen) Spänebehälter müssen daher regelmäßig entleert werden.

Das Abblasen mit einer Druckluftpistole zur Beseitigung von Staub im Maschineninnenraum mit der Gefahr des Aufwirbelns der Stäube muss ausgeschlossen werden. Das Reinigen der Arbeitskleidung von Stäuben mit Druckluft muss verboten werden (TRGS 500).

Absaugungen, Absauganlagen sowie Staubsauger zur Reinigung müssen für Magnesiumstäube hinsichtlich Brand- und Explosionsgefahren geeignet und zugelassen sein (siehe Abschnitt "bestimmungsgemäße Verwendung" in der Betriebsanleitung der betreffenden Produkte).

Das gilt besonders für die

Strömungsgeschwindigkeit (min 20 m/s),

Überwachung des Mindestluftvolumenstroms,

Vermeidung von Staubablagerungen,

Erfassung der Stäube.

In der Regel werden alle Anlagen, z. B. zum Schleifen und Bürsten von Magnesium, über Nassabscheider abgesaugt. Der abgesaugte Luftstrom läuft bei der Bearbeitung permanent und wird überwacht (Strömungsgeschwindigkeit: v > 20 m/s). Der Nassabscheider hat Entlüftungsöffnungen, damit zwangsläufig entstehender Wasserstoff entweichen und sich nicht anreichern kann. Ein durchgehender Potenzialausgleich (Erdung von der Schleifkabine bis zum Nassabscheider inkl. Blitzschutz gemäß EN 60204-1) ist ebenfalls Voraussetzung.

Je nach Risikobeurteilung werden in der Praxis, zum Beispiel bei Gefahr von größeren Späneansammlungen, im Maschineninnenraum eine Branddetektion sowie außerhalb der Maschine eine zusätzliche manuelle Brandmeldeeinrichtung (Handauslösung) installiert. Die Signalweiterleitung erfolgt in der Regel an die Werksfeuerwehr oder eine zentrale Leitstelle.

Um den Zugang zum manuellen Löschen oder Entfernen des Brandherds zu ermöglichen, sind an Zugangstüren Türsicherheitsschalter, z. B. mit verplombter Notentriegelung, installiert.

Abb. 5 Türsicherheitsschalter/Positionsschalter mit Notentsperrung mittels Bowdenzug

| Hinweis |

|---|---|

| Soll bei einem Brand manuell gelöscht werden, darf die Maschinentür nur von speziell unterwiesenem Personal oder von der Feuerwehr geöffnet werden. Ein Aufwirbeln durch den Einsatz des Löschmittels muss unbedingt verhindert werden (Gefahr der Staubexplosion). Hilfen zur Unterweisung siehe auch DGUV Information des Fachbereichs Holz und Metall (Infoblatt) Nr. 043. "Brand an Werkzeugmaschinen - Was ist zu beachten?" | |

Darüber hinaus muss die regelmäßige Wartung und Reinigung der Anlage gewährleistet sein. Auch die Reinigung im Umfeld der Maschine ist in einem Reinigungsplan festzulegen.

Die Aufnahme der magnesiumhaltigen Staubablagerungen darf nur über zugelassene Industriestaubsauger, gegebenenfalls mit Wasserstoffentlüftung, erfolgen. Bei wasserfeuchten Stäuben muss das freie Abströmen des gebildeten Wasserstoffs gewährleistet sein. Geeignet sind Industriesauger ohne innere Zündquellen (z. B. Kennzeichnung Typenschild: Typ 22, EPL Dc [1]), wobei die Staubsammelbehälter arbeitstäglich entleert werden sollten. Reinigungsintervalle und Methoden sind in einem Reinigungsplan zu dokumentieren. Hinweise zu Industriestaubsaugern und Entstaubern, siehe DGUV Information 209-084.

Eine besondere Gefahr besteht durch anhaftende Stäube und Späne auf der Arbeitskleidung. Die Stäube lassen sich sehr leicht entzünden, und führen bei einem Kleidungsbrand zu einer sehr schnellen und äußerst heftigen Brandausbreitung mit sehr hohen Temperaturen.

Um das Anhaften von Magnesiumstäuben bei Tätigkeiten (z. B. Entgraten von Werkstücken) zu minimieren, ist geeignete Schutzkleidung mit glatter Oberfläche ohne Taschen zu tragen (z. B. schwer entflammbare Gummi- oder Lederschürze mit glatter Oberfläche, siehe auch Abschnitt 3 Persönliche Schutzausrüstung).

In Abschnitt 6 ist das Sammeln und Lagern der trockenen Späne und Stäube beschrieben.

2.1.3 Bearbeitung mit wassermischbaren Kühlschmierstoffen

Späne, Wasserstoffentwicklung und kühlschmierstoffbedingte Ablagerungen sind bei der Bearbeitung mit wassermischbaren Kühlschmierstoffen (KSS) als Gefahren zu berücksichtigen.

Schutzmaßnahmen

Die Späne müssen leicht zu beseitigen sein, damit die Brandlast im Bereich der Maschine gering gehalten wird. Sie sollten mit großen Mengen an wassermischbarem KSS weggespült werden (Schwallwasserspülung).

Der gesamte Maschineninnenraum sollte mit zusätzlichen Spüldüsen ausgestattet sein, damit Späne entfernt und Späneansammlungen vermieden werden können. Zur manuellen Reinigung und Entfernung von Spänen im Maschineninnenraum hat sich ein zusätzlicher Spülschlauch mit Emulsion bewährt.

Eine ausreichende KSS-Menge an der Bearbeitungsstelle (Schwallwasserspülung) ist sicherzustellen, z. B. durch Überwachung der Kühlschmierstoffzufuhr mit Druck- oder Strömungswächtern (allgemeine Hinweise zur Auslegung von Kühlschmierstoffkreisläufen siehe VDI 3035). Dadurch wird ein "Trockenlaufen" verhindert und Späneansammlungen werden vermieden.

Generell sollen KSS mit Additiven (Inhibitoren) eingesetzt werden, die die Wasserstoffbildung weitgehend minimieren. Im Laufe der Bearbeitung können Inhaltsstoffe ausgetragen werden, daher ist eine regelmäßige Überwachung und Pflege der Kühlschmierstoffe notwendig, am besten in enger Zusammenarbeit mit dem Kühlschmierstoff-Hersteller.

| Hinweis |

|---|---|

| Generell sind wassergemischte Kühlschmierstoffe gemäß DGUV Regel 109-003 regelmäßig (z. B. wöchentlich) zu überwachen (pH-Wert, Konzentration, Nitrit, siehe Abschnitt 7 Prüfung, Wartung). | |

Außerdem wird empfohlen, die Wasserhärte regelmäßig zu kontrollieren, um frühzeitig einem Anstieg entgegenzuwirken und somit starke Ablagerungen zu vermeiden.

Durch die Reaktion des Magnesiums mit dem Kühlschmierstoff kann es zu Problemen durch Bildung fester Magnesiumseifen und Erhöhung der Wasserhärte (Aufhärtung, Aufsalzung) kommen. Diese Ablagerungen (z. T. glasharte Krusten oder Schichten) können zu Verstopfungen der Pumpen- und Leitungssysteme führen und dadurch die Kühlschmierstoffzuführung erheblich einschränken.

Eine regelmäßige Reinigung der Emulsion von Magnesiumteilchen ist notwendig. Dies kann durch eine Filterung, z. B. über Filterflies/Druckbandfilter erreicht werden. Dadurch kann eine "Aufsalzung" durch die Einlösung von Magnesiumionen minimiert/verzögert werden.

Die mit feuchten, feinen Magnesiumpartikeln belegten Filtervliese bilden eine reaktive Brandlast und müssen deshalb regelmäßig aus dem Arbeitsbereich entfernt und in geeigneten Behältern (z. B. nichtbrennbar, geschlossen mit Entlüftungsöffnung) gelagert werden.

Zur Entfernung des im Maschineninnenraum entstehenden Emulsionsnebels und zur Vermeidung der Ansammlung von gasförmigem Wasserstoff ist eine Absauganlage vorzusehen. Voraussetzung für den Maschinenstart ist eine laufende Absauganlage unter Einhaltung des vom Maschinenhersteller vorgegebenen Mindestvolumenstroms/Abluftstroms (Kontrolle z. B. mit Druck- oder Strömungswächter).

Bei Unterschreitung des erforderlichen Abluftstroms oder bei Störung muss eine Anzeige durch eine automatische Warneinrichtung erfolgen oder die Maschine außer Betrieb gehen. Nach dem Ende der Bearbeitung muss für den Nachlauf der Absauganlage gesorgt werden.

Auch bei Stillstand der Maschine und der Absauganlage müssen Wasserstoffansammlungen vermieden werden. Hierzu sind Entlüftungsöffnungen im oberen Bereich sowohl in der Maschine als auch in der Absauganlage (möglichst am höchsten Punkt) vorzusehen.

Es hat sich bewährt, die Deckenflächen aufsteigend zur Öffnung hin zu gestalten. Größere Hohlräume in den Maschinenfundamenten und Verkleidungen müssen mit Entlüftungsöffnungen versehen werden, um eine Wasserstoffansammlung zu verhindern.

Je nach Risikobeurteilung werden in der Praxis, z. B. bei Gefahr von größeren Späneansammlungen, im Maschineninnenraum eine Branddetektion sowie

Abb. 6 Türsicherheitsschalter/Positionsschalter mit Notentsperrung mittels Bowdenzug

außerhalb der Maschine eine zusätzliche manuelle Brandmeldeeinrichtung (Handauslösung) installiert. Die Signalweiterleitung erfolgt in der Regel an die Werksfeuerwehr oder eine zentrale Leitstelle.

Um den Zugang zum manuellen Löschen oder Entfernen des Brandherds zu ermöglichen, sind an Zugangstüren Türsicherheitsschalter, z. B. mit verplombter Notentriegelung, installiert.

| Hinweis |

|---|---|

| Soll bei einem Brand manuell gelöscht werden, darf die Maschinentür nur von speziell unterwiesenem Personal oder von der Feuerwehr geöffnet werden. Hilfen zur Unterweisung siehe auch DGUV Information des FB Holz und Metall (Infoblatt) Nr. 043. "Brand an Werkzeugmaschinen - Was ist zu beachten?" | |

Außerdem ist auf eine wirksame Be- und Entlüftung im Hallenbereich zu achten.

Es muss darauf geachtet werden, dass die aus der Maschine geförderten feuchten Schlämme aus dem Maschineninnenraum entfernt und einem Sammelbehälter mit begrenztem Volumen zugeführt werden.

Um die Mengen an feuchten Spänen (reaktionsfähige Brandlast) gering zu halten, sind nichtbrennbare Spänesammelbehälter mit Entlüftungsöffnung für austretenden Wasserstoff notwendig.

Es hat sich bewährt, die aus der Maschine geförderten Späne bei hohem Anfall möglichst direkt einer Brikettierung zuzuführen. Hierbei ist auf eine geringe Restfeuchte zu achten.

Der Arbeitsbereich, die Maschinen und der Spänebehälter müssen mit Warnzeichen gekennzeichnet werden (siehe Abschnitt 8 "Kennzeichnung..."). Das Verbot von offenen Flammen, Feuer, offenen Zündquellen und Rauchen muss umgesetzt werden (Sicherheitskennzeichnung nach ASR A1.3).

Abb. 7 Brikettierte Späne

2.1.4 Bearbeitung mit nichtwassermischbaren KSS (Öl)

2.1.4.1 Konventionelle Nassbearbeitung

Wie bei allen klassischen Bearbeitungen von Werkstoffen mit nichtwassermischbaren Kühlschmierstoffen (Öl), kommt es infolge des Bearbeitungsprozesses zur Vernebelung (KSS-Luft-Gemisch) im Maschineninnenraum.

Es besteht die Gefahr der Zündung des KSS-Luft-Gemisches im Arbeitsbereich durch heiße Oberflächen oder Funken. Dadurch kann es zu Durchzündungen kommen. Brände im Innenraum der Maschine (z. B. Brand des Öls oder der ölbenetzten Späne) und Flammenaustritte (z. B. aus Undichtigkeiten, Gehäusetüren, Beschickungs- und Entnahmeöffnungen) in die Maschinenumgebung sind die Folge.

Im weiteren Brandverlauf kann sich infolge der Entzündung der ölgetränkten Magnesiumspäne ein Brand im Maschineninnenraum und schlimmstenfalls ein sekundärer Leichtmetallbrand der Magnesiumspäne entwickeln.

Schutzmaßnahmen:

Durch die Auswahl emissionsarmer Kühlschmierstoffe kann die Aerosol- und Dampfbildung im Arbeitsbereich reduziert werden.

Emissionsarme Kühlschmierstoffe zeichnen sich durch folgende Merkmale aus (siehe DGUV Regel 109-003, DGUV Information 209-026, VDI 3802, Blatt 2-03/2012):

| Tendenz | Viskositätsklasse nach DIN EN 51519 (ISO 3448:1992) | Viskosität bei 40 °C nach DIN 51562 | Flammpunkt nach DIN EN ISO 2592 (Verfahren mit offenem Tiegel nach Cleveland) | Verdampfungsverlust bei 250 °C nach DIN 51581-1, 2 (Verfahren nach Noack) | Bearbeitungsverfahren beispielhaft |

|---|---|---|---|---|---|

| ISO VG 5 | 4,14 - 5,06 mm2/s | > 120 °C | < 85% | Honen, Reiben |

| ISO VG 7 | 6,12 - 7,48 mm2/s | > 145 °C | < 80% | Schleifen,Tiefbohren | |

| ISO VG 10 | 9 - 11 mm2/s | > 155 °C | < 60 % | Drehen, Frasen | |

| ISO VG 15 | 13,5 - 16,5 mm2/s | > 190 °C | < 25% | Bohren | |

| ISO VG 22 | 19,8 - 24,2 mm2/s | > 200 °C | < 15% | Gewindeschneiden | |

| ISO VG 32 | 28,8 - 35,2 mm2/s | > 210 °C | < 13% | Gewinderollen | |

| ISO VG 46 | 41,4 - 50,6 mm2/s | > 220 °C | < 11% | Räumen |

Tabelle 1 Kenndaten von brennbaren, nichtwassermischbaren Kühlschmierstoffen (Quelle: DGUV Information 209-026)

aufgebaut auf Basis verdampfungsarmer Mineralöle oder synthetischer Ester oder Sonderflüssigkeiten (z. B. Polyalphaolefine),

Zusatz von Antinebeladditiven

Grundsätzlich wird empfohlen, den KSS mit dem geringsten Verdampfungsverlust und dem höchsten Flammpunkt zu wählen. Ist für einen Bearbeitungsprozess eine Bandbreite der Viskosität (Viskositätsindex) vorgegeben, sollte der KSS mit der höchsten Viskosität ausgewählt werden (siehe auch DGUV Information 209-026).

Abb. 8 Luftabsperrklappe, Löschdüse und Strömungssensor

Eine ausreichende KSS-Menge an der Bearbeitungsstelle (Überflutungsschmierung) ist sicherzustellen (allgemeine Hinweise zur Auslegung von Kühlschmierstoffkreisläufen siehe VDI 3035), zum Beispiel durch Überwachung der Kühlschmierstoffzufuhr mit Druck- oder Strömungswächter.

Zur Entfernung des entstehenden Ölnebels im Innenraum der Maschine ist eine Absauganlage vorzusehen. Voraussetzung für den Maschinenstart ist eine laufende Absauganlage unter Einhaltung des vom Maschinenhersteller vorgegebenen Mindestvolumenstroms/Abluftstroms (Kontrolle z. B. mit Druck- oder Strömungswächter/Strömungssensor).

Bei Unterschreitung des erforderlichen Abluftstroms oder bei Störung erfolgt eine Anzeige durch eine automatische Warneinrichtung und die Maschine geht außer Betrieb.

Bei nicht ausreichender Festigkeit der Verhaubung/Einhausung ist eine Druckentlastungseinrichtung vorzugsweise im Deckenbereich der Werkzeugmaschine vorzusehen. Dadurch sollen im Fall einer Zündung die entstehenden Flammen und heißen Verbrennungsgase in gefahrlose Bereiche für das Betriebspersonal abgeleitet werden.

Ziel ist es, eine Druckentlastung aufgrund der Durchzündung von Ölaerosolen auf möglichst kurzem Weg zu gewährleisten. Dadurch soll eine Gefährdung des Maschinenbedienpersonals durch herausschlagende Flammen vermindert werden.

Ist das Betreiben einer Werkzeugmaschine mit einem hohen Brandrisiko und mit der Gefahr von nachfolgenden Metallbränden verbunden, sind integrierte Brandmelde- und Löscheinrichtungen vorzusehen (siehe auch DIN EN ISO 19353).

Die Anforderungen an integrierte Brandmelde- und Löschanlagen sowie an die Art des Löschmittels sind ebenfalls ein entscheidender Bestandteil des Sicherheitskonzepts. Entsteht ein Brand in der Maschine, darf er sich keinesfalls auf die Magnesiumspäne übertragen, da sonst ein schwer beherrschbarer Metallbrand verursacht würde.

Daher werden erhöhte Anforderungen an eine sichere Detektion des Brands gestellt, beispielsweise durch eine Überwachung mit mehreren, miteinander kombinierten Brandsensoren (Flamm- und Wärmesensoren). Weiterhin soll die Brandlöschung schnell erfolgen, um eine Brandübertragung auf die Magnesiumspäne zu verhindern. Hierbei hat sich das Edelgas Argon als geeignetes Löschmittel bewährt.

Ist CO2 als Löschmittel für den Ölbrand vorgesehen, muss im Rahmen einer Einzelfallbetrachtung unbedingt sichergestellt werden, dass sich ein Brand in der Maschine keinesfalls auf die Magnesiumspäne übertragen kann.

Es muss sichergestellt sein, dass sich im Maschineninnenraum keine Ansammlungen von Magnesiumspänen bilden können, zum Beispiel durch ausreichende Spüleinrichtungen.

Zur Reduzierung der Brandgefahr sollte die Brandlast in der Werkzeugmaschine und in der Arbeitsumgebung möglichst gering gehalten werden. Späne sind aus dem

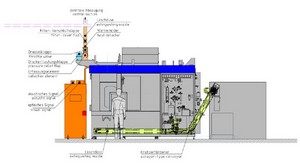

Abb. 9 Prinzipdarstellung Schutzkonzept für Ölbearbeitung (nichtwassermischbarer Kühlschmierstoff ), Bearbeitungszentrum für automatisches Be- und Entladen der Werkstücke

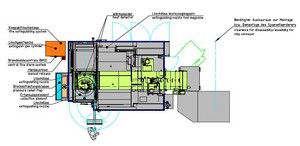

Abb. 10 Prinzipdarstellung Schutzkonzept für Ölbearbeitung (nichtwassermischbarer Kühlschmierstoff ), Bearbeitungszentrum für automatisches Be- und Entladen der Werkstücke; Draufsicht

Abb. 11 Löschdüse und Wärmemelder/Temperatursensor im Maschineninnenraum

Maschineninnenraum zu entfernen, z. B. durch Späneförderer und Schwallspülung. Spänebehälter müssen in regelmäßigen Abständen und bei Bedarf (am besten mindestens 1-mal pro Tag) entleert werden.

Der Arbeitsbereich muss von weiteren Zündquellen freigehalten und mit dem Verbotszeichen P003 (keine offene Flamme; Feuer, offene Zündquelle und Rauchen verboten - Quelle: ASR A1.3) gekennzeichnet werden (siehe Abschnitt 8 "Kennzeichnung"). Das Verbot von offenen Flammen, Feuer, offenen Zündquellen und Rauchen muss umgesetzt werden (Sicherheitskennzeichnung nach ASR A1.3)

2.1.4.2 Minimalmengenschmierung (MMS)

Die Minimalmengenschmierung (MMS) ist eine Verlustschmierung. Der Schmierstoff wird entweder über Düsen von außen auf das Werkzeug aufgesprüht (äußere Zuführung) oder durch die Innenkanäle des Werkzeugs zugeführt (innere Zuführung). In der industriellen Serienfertigung wird hauptsächlich die innere Zuführung angewendet.

Im Gegensatz zur konventionellen "Nassbearbeitung" werden bei der Minimalmengenschmierung für den Bearbeitungsprozess durchschnittlich nicht mehr als 50 ml Schmierstoff je Prozessstunde und Werkzeug eingesetzt. In Ausnahmefällen können dem Prozess kurzzeitig durchaus mehr als 150 ml/h Schmierstoff zugeführt werden (siehe auch DGUV Information 209-024).

Durch Störungen (z. B. Fehlbewegungen, Werkzeugcrash, stumpfes Werkzeug) können Funken entstehen. Infolgedessen kann sich zunächst das Öl der ölbenetzten Späneablagerungen/Spänenester entzünden und einen Brand im Innenraum der Maschine und eventuell in der unmittelbaren Umgebung auslösen. Im weiteren Brandverlauf kann durch die Entzündung der Magnesiumspäne/-rückstände ein sekundärer Metallbrand entstehen.

Schutzmaßnahmen:

Für eine reibungslose und emissionsarme Metallbearbeitung mit Minimalmengenschmierung hat sich der Einsatz von Schmierstoffen mit möglichst gutem Schmiervermögen und hoher thermischer Stabilität bewährt.

In der industriellen Fertigung werden synthetische Esteröle und sogenannte Fettalkohole mit günstigem Verdampfungsverhalten und einem hohen Flammpunkt verwendet (siehe auch DGUV Information 209-024).

Folgende Richtwerte haben sich zur Auswahl eines emissionsarmen Schmierstoffs bewährt.

| Viskosität bei 40 °C nach DIN 51562 Teil 1 | Flammpunkt offener Tiegel nach DIN EN ISO 2592 | Verdampfungsverlust nach Noack bei 250 °C DIN 51581 Teil 1 |

|---|---|---|

| > 10 mm2/s | > 150 °C | < 65% |

Tabelle 2 Richtwerte zur Auswahl eines emissionsarmen Schmierstoffs (Quelle: IFA-Arbeitsmappe "Messung von Gefahrstoffen", Sachgruppe 6)

Um die Brandgefahr zu verringern, wird der Einsatz von Schmierstoffen mit einem Flammpunkt von mindestens 150 °C und einer hohen Viskosität (> 10 mm2/min bei 40 °C) empfohlen.

Im Rahmen eines Forschungsprojekts wurden die Auswirkungen von Zündereignissen bei der Minimalmengenschmierung auf die Brand- und Explosionsgefahr unter praxisnahen Bedingungen untersucht (siehe auch DGUV Information des FB Holz und Metall 088 "Minimalmengenschmierung - Risiko von Bränden und Explosionen").

Bei Einhaltung der beiden folgenden Eckpunkte ist eine MMS Bearbeitung mit Schmierstoff-Mengen bis zu

1000 ml pro Prozessstunde und pro m3 Arbeitsraum/Maschineninnenraum (~ etwa 15 ml pro Minute pro m3 Arbeitsraum/Maschineninnenraum)

ohne die Gefahr einer Zündung des Aerosol-Luft-Gemischs möglich.

1. Verwendung emissionsarmer MMS-Schmierstoffe

Für den Einsatz in Werkzeugmaschinen wird die Verwendung emissionsarmer MMS-Schmierstoffe mit den in Tabelle 2 genannten Eigenschaften gemäß DGUV Information 209-024 empfohlen.

Vom Einsatz von niedrigsiedenden Flüssigkeiten wie Ethanol ist dringend abzuraten.

2. Absaugung mit kontinuierlichem Volumenstrom und Überwachung

Der Absaugvolumenstrom sollte so hoch eingestellt sein, dass sowohl ein leichter Unterdruck als auch eine nach innen gerichtete Strömung im Maschineninnenraum herrschen, damit keine Emissionen aus der Einhausung austreten können.

In der Industrie hat sich ein Absaugvolumenstrom von 400 - 600 m3/h pro m3 Maschineninnenraum bewährt. Hinweise zur optimalen Einstellung enthalten die VDI 3802 Blatt 2 und die VDI 2262 Blatt 4.

Generell ist zur Entfernung des entstehenden Ölnebels im Innenraum der Maschine eine Absauganlage vorzusehen.

In der Werkzeugmaschine sollte eine Späneabfuhr, z. B. durch kontinuierlichen Austrag über Späneförderer, erfolgen.

Späneansammlungen können durch die spezielle Gestaltung des Arbeitsinnenraums (z. B. durch schräg und steil angebrachte Verkleidung, glatte Oberflächen (z. B. aus Edelstahl)) verringert werden.

Abb. 12 Türsicherheitsschalter/Positionsschalter mit Notentsperrung an Schutztür Magazinwartung

Je nach Risikobeurteilung werden in der Praxis, z. B. bei Gefahr von größeren Späneansammlungen, im Maschineninnenraum eine Branddetektion sowie außerhalb der Maschine eine zusätzliche manuelle Brandmeldeeinrichtung (Handauslösung), installiert. Die Signalweiterleitung erfolgt in der Regel an die Werksfeuerwehr oder eine zentrale Leitstelle. Um den Zugang zum manuellen Löschen oder Entfernen des Brandherds zu ermöglichen, sind an Zugangstüren Türsicherheitsschalter, z. B. mit verplombter Notentriegelung, installiert.

| Hinweis |

|---|---|

| Soll bei einem Brand manuell gelöscht werden, darf die Maschinentür nur von speziell unterwiesenem Personal oder von der Feuerwehr geöffnet werden. Ein Aufwirbeln durch den Einsatz des Löschmittels muss unbedingt verhindert werden (Gefahr der Staubexplosion). | |

Hilfen zur Unterweisung, siehe auch DGUV Information des FB Holz und Metall Nr. 043. "Brand an Werkzeugmaschinen - Was ist zu beachten?"

Darüber hinaus muss die regelmäßige Wartung und Reinigung der Anlage gewährleistet sein. Die Intervalle sind in einem Reinigungsplan festzulegen (z. B. Muster-Reinigungsplan, siehe Anhang 2 der DGUV Information 209-024).

2.1.5 Bearbeitung mit handgeführten Schleifmaschinen

Beim Schleifen, Bürsten und Entgraten von Magnesiumbauteilen entstehen zündfähige Magnesiumstäube und feine Späne. Magnesiumstäube sind leichtentzündlich und im aufgewirbelten Zustand in Luft explosionsfähig.

Abgelagerte Stäube im Arbeitsbereich stellen eine Brandlast dar. Höchste Vorsicht ist geboten, wenn die Gefahr besteht, dass Stäube und Späne auf der Arbeitskleidung anhaften. Anhaftende Stäube lassen sich sehr leicht entzünden und führen bei einem Kleiderbrand zu einer äußerst schnellen und heftigen Brandausbreitung mit extrem hohen Temperaturen.

Häufig sind zündfähige Funken Auslöser von Kleiderbränden. Die Funken können durch unbeabsichtigte Kontakte von handgeführten Bearbeitungswerkzeugen (z. B. Ablegen des auslaufenden Handschleifgeräts) mit funkenreissenden metallischen Teilen (z. B. Werkzeugablagen, Verkleidungen, Rahmenteile, Absaughauben etc.) entstehen.

Schutzmaßnahmen

Die entstehenden trockenen Schleifstäube müssen möglichst nah an der Bearbeitungsstelle abgesaugt werden. Zusätzlich ist eine speziell für Magnesiumstaub geeignete Absauganlage am Arbeitsplatz einzusetzen (siehe Beschreibung der Eignung für Magnesiumstäube im Kapitel "Bestimmungsgemäße Verwendung" in der Betriebsanleitung der betreffenden Produkte. Anforderungen an Absauganlagen für trockene Magnesiumstäube, siehe Abschnitt 2.1.2.)

In der Praxis werden Arbeitsplätze zum Schleifen von Magnesium (z. B. bestehend aus Arbeitstisch, Arbeitsfläche und Randabsaugung sowie handgeführte Schleifmaschinen) in der Regel über Nassabscheider abgesaugt. Die Absauganlage läuft bei der Bearbeitung permanent und der abgesaugte Luftvolumenstrom wird kontinuierlich überwacht (Strömungsgeschwindigkeit: v > 20 m/s). Der Nassabscheider hat Entlüftungsöffnungen, damit zwangsläufig entstehender Wasserstoff entweichen und sich nicht anreichern kann. Ein durchgehender Potenzialausgleich (Erdung von der Schleifkabine bis zum Nassabscheider inkl. Blitzschutz) ist ebenfalls Voraussetzung.

Eine weitere Voraussetzung ist das Tragen von zusätzlicher geeigneter Schutzkleidung mit glatter Oberfläche ohne Taschen (z. B. schwer entflammbare Gummi- oder Lederschürze mit glatter Oberfläche). Dadurch wird das Anhaften von Magnesiumstaub auf der Arbeitskleidung minimiert. Kleidung aus Strickfaser- und Fleecematerialien sind absolut ungeeignet.

Zündquellen, zum Beispiel Schleiffunken durch funkenreißende Werkzeuge, sind im Arbeitsbereich auszuschließen. Im direkten Umfeld des Arbeitsbereichs sollten daher Metallteile (Rahmenteile, Absaughauben etc.) möglichst aus "nicht funkenreißendem" Material (z. B. Aluminium oder Kupfer) bestehen. Es dürfen nur druckluftbetriebene Werkzeuge und keine elektrischen Schleifgeräte, zum Beispiel Winkelschleifer, eingesetzt werden.

Von der Absaugung nicht erfasste Stäube sind durch regelmäßige Reinigung des Arbeitsbereichs zu entfernen. Dabei ist das Aufwirbeln der Stäube mit Druckluft zu vermeiden. Hierzu sind geeignete Industriesauger ohne innere Zündquellen (z. B. Kennzeichnung Typenschild: Typ 22, EPL Dc [1]) und gegebenenfalls mit Wasserstoffentlüftung einzusetzen, wobei die Staubsammelbehälter arbeitstäglich entleert werden sollten. Reinigungsintervalle und Methoden sind in einem Reinigungsplan zu dokumentieren. Hinweise zu Industriestaubsaugern und Entstaubern siehe DGUV Information 209-084.

Der Arbeitsbereich muss durch das Verbotszeichen "Offene Flammen, Feuer, offene Zündquellen und Rauchen verboten" gekennzeichnet werden.

Es sind Löschmittel der Brandklasse D für Metallbrände bereitzuhalten. Auf keinen Fall darf mit Wasser gelöscht werden!

Siehe hierzu auch DGUV Information des FB Holz und Metall Nr. 051 "Trockenschleifen von Magnesium".

Abb. 13 Brand von Magnesiumschmelze

Abb. 14 Schmelzeauswurf bei eingebrachtem Wasser, ca 50 ml