Anhang 1 - Lastaufnahmemittel im Geltungsbereich der europäischen Richtlinie 2006/42/EG ("Maschinenrichtlinie")

A1.1. Einleitung

Anhang 1 gibt Hinweise zum Einsatz typischer, beim Feuerverzinken eingesetzter Lastaufnahmemittel wie:

Traversen (siehe A1.2.2.1)

Gestelle (siehe A1.2.2.2)

Körbe für Hebezwecke (siehe A1.2.2.3)

Anschlagketten (siehe A1.2.2.4)

Anschlag-Drahtseile (siehe A1.2.2.5)

Textile Anschlagmittel (siehe A1.2.2.6)

Drahthaken (siehe A1.2.2.7)

Bindedraht (siehe A1.2.2.8)

Beschaffenheitsanforderungen, die beim Kauf, bei Eigenherstellung oder wesentlicher Veränderung zu beachten sind, sowie betriebliche Anforderungen werden dargestellt.

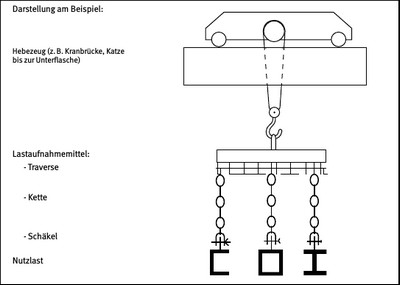

Lastaufnahmemittel:

Ein nicht zum Hebezeug gehörendes Bauteil oder Ausrüstungsteil, das das Ergreifen der Last ermöglicht und das zwischen Maschine und Last oder an der Last selbst angebracht wird, oder das dazu bestimmt ist, ein integraler Bestandteil der Last zu werden, und das gesondert in Verkehr gebracht wird; als Lastaufnahmemittel gelten auch Anschlagmittel.

A1.2. Lastaufnahmemittel

A1.2.1 Grundsätzliche Hinweise für alle Lastaufnahmemittel

A1.2.1.1

Kauf von Lastaufnahmemitteln

Für den Kauf von Lastaufnahmemitteln sind nachfolgende Hinweise zu beachten:

Lastaufnahmemittel unterliegen den Regelungen der Richtlinie 2006/42/EG-Maschinenrichtlinie (MRL)

Beim Kauf neuer/gebrauchter Lastaufnahmemittel (ab Baujahr 1995), ist daher auf

die Kennzeichnungen gem. Nr. 1.7.3. und 4.3.2 Anhang 1 MRL;

eine Betriebsanleitung gem. Nr. 1.7.4. und 4.4.1 Anhang 1 MRL;

die EG-Konformitätserklärung gemäß Anhang II Teil 1 Abschnitt A der MRL zu achten.

Abb. A1.1 Beispielhafte Darstellung eines Hebezeugs mit Lastaufnahmemitteln

A1.2.1.2

Eigenherstellung/wesentliche Veränderung von Lastaufnahmemitteln

Der Herstellungsbetrieb muss im Hinblick auf das Konformitätsbewertungsverfahren über die notwendigen Mittel (fachlich und finanziell) verfügen oder Zugang zu ihnen haben, um sicherzustellen, dass die Maschine die in Anhang I der MRL aufgeführten grundlegenden Sicherheits- und Gesundheitsschutzanforderungen erfüllt.

Bei der Eigenherstellung oder wesentlichen Veränderung (zur Begriffsbestimmung: siehe Abschnitt 3.2.3) von Lastaufnahmemitteln wird der Betreiber zum Hersteller i. S. der MRL. Eine Veränderung ist wesentlich, wenn sicherheitsrelevante Konstruktionsmerkmale verändert werden, wie z. B. Erhöhung der Tragfähigkeit, Veränderung der Lastverteilung.

Der Herstellungsbetrieb hat alle materiellen und formalen Anforderungen der MRL zu erfüllen. Neben Nr. 1 (grundlegende Sicherheits- und Gesundheitsschutzanforderungen) sind auch die unter Nr. 4 des Anhangs I der MRL genannten zusätzlichen Anforderungen zur Ausschaltung der durch Hebevorgänge bedingten Gefährdungen zu beachten: Er hat die Lastaufnahmemittel und ihre Werkstücke unter Berücksichtigung der Ermüdungs- und Alterungserscheinungen zu dimensionieren, die bei einer der vorgesehenen Lebensdauer entsprechenden Anzahl von Betriebszyklen und unter den für den vorgesehenen Einsatz festgelegten Betriebsbedingungen zu erwarten sind. Ferner gelten die weiteren Anforderungen gem. Nr. 4.1.2.5 des Anhangs I der MRL;

Folgende formale Anforderungen sind unter anderem zu erfüllen:

Erstellung einer ausführlichen Dokumentation (Anhang VII der MRL),

Erstellung einer Risikobeurteilung (Anhang I der MRL "Allgemeine Grundsätze"). Diese sollte möglichst in enger Abstimmung mit der Verzinkerei erstellt werden. Hilfreich hierbei ist die DIN EN ISO 12100 "Sicherheit von Maschinen - Allgemeine Gestaltungsleitsätze - Risikobeurteilung und Risikominderung",

Erstellung einer Betriebsanleitung (Nr. 1.7.4 und 4.4.1 des Anhangs I der MRL, siehe auch DIN EN 13155:2003 +A2:2009); sie muss unter anderem Folgendes beinhalten:

bestimmungsgemäße Verwendung

jede vernünftigerweise vorhersehbare Fehlanwendung

Einsatzbeschränkungen

Montage-, Verwendungs- und Wartungshinweise

Angaben zu den Prüfungen und Inspektionen:

vor Inbetriebnahme

nach der Instandsetzung

während der Einsatzdauer

Ausstellen der Konformitätserklärung (Anhang II Teil 1 Abschnitt A der MRL)

Kennzeichnung (Nr. 1.7.3 und 4.3.2 des Anhangs I der MRL, siehe auch DIN EN 13155:2003+A2:2009)

Firmenname und vollständige Anschrift des Herstellungsbetriebs

Bezeichnung der Maschine

CE-Kennzeichnung (siehe Anhang III)

Baureihen- oder Typbezeichnung

gegebenenfalls Seriennummer

Baujahr, d. h. das Jahr, in dem der Herstellungsprozess abgeschlossen wurde

Angabe des Werkstoffs, sofern dies für eine sichere Verwendung erforderlich ist

maximale Tragfähigkeit

Wenn ein Lastaufnahmemittel aus dauerhaft zusammengebauten Einzelteilen montiert wird, ist die Baugruppe als ein einziges Lastaufnahmemittel zu kennzeichnen. Wenn Einzelteile von Anschlagmitteln oder anderen Lastaufnahmemitteln in Verkehr gebracht werden, die auch als separate Lastaufnahmemittel verwendet werden können, müssen diese Bauteile die vorgeschriebenen Kennzeichnungen tragen (siehe RL 2006/42/EG, Anhang 1, Nr. 4.3.2).

A1.2.1.3

Grundsätzliche Hinweise zum Betrieb von Lastaufnahmemitteln

Zur Durchführung der Gefährdungsbeurteilung wird auf Folgendes hingewiesen:

Betriebliche Anforderungen zur Verwendung von Lastaufnahmemitteln als Arbeitsmittel ergeben sich aus der BetrSichV. Besondere Vorschriften für Lastaufnahmemittel finden sich in Anhang 1 Nr. 2 "Besondere Vorschriften für die Verwendung von Arbeitsmitteln zum Heben von Lasten". Weitere Regelungen finden sich in der DGUV Regel 100-500 und 100-501, Kapitel 2.8 "Lastaufnahmeeinrichtungen im Hebezeugbetrieb".

Erforderliche Prüfungen i. S. der BetrSichV sind unter anderem auch tägliche Sichtprüfungen durch die Bedienperson sowie wiederkehrende Prüfungen durch zur Prüfung befähigte Personen; siehe Abschnitt 7 "Prüfungen" der vorliegenden DGUV Information i. V. mit Anhang 6.

Arbeitgeber und Arbeitgeberinnen haben unter anderem dafür zu sorgen, dass:

Lastaufnahmemittel mit einem deutlich sichtbaren Hinweis auf die zulässige Tragfähigkeit versehen sind,

Lastaufnahmemittel so aufbewahrt werden, dass sie nicht beschädigt werden können und dass ihre Funktionsfähigkeit nicht beeinträchtigt werden kann,

Maßnahmen getroffen werden, die verhindern, dass Lasten

- a.

sich ungewollt gefährlich verlagern, herabstürzen oder

- b.

unbeabsichtigt ausgehakt werden können.

A1.2.2 Spezielle Hinweise für Lastaufnahmemittel

A1.2.2.1

Traversen

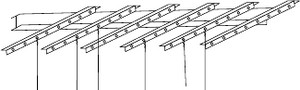

Traversen sind Lastaufnahmemittel i. S. der MRL, die aus einem oder mehreren Teilen bestehen und mit Anschlagpunkten ausgerüstet sind, um die Handhabung von Lasten zu vereinfachen, die an mehreren Punkten angeschlagen werden.

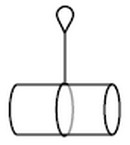

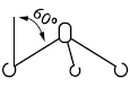

Abb. A1.2 Beispiel einer typischen Traverse in Feuerverzinkereien

Darüber hinaus können Traversen mit weiteren Lastaufnahmemitteln, wie beispielsweise Gestellen oder Tragarmen, kombiniert werden.

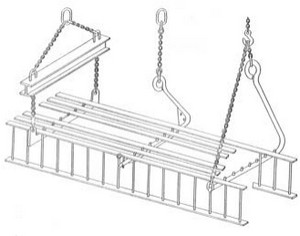

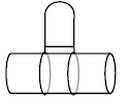

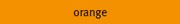

Abb. A1.3 Kombination aus Traverse und zugehörigem Gestell (hier ein Beispiel für ein Steckgestell).

Abb. A1.4 Kombination aus mehreren eindimensionalen Traversen

A1.2.2.1.1

Zusätzliche Hinweise zur Eigenherstellung/wesentlichen Veränderung von Traversen

Neben den grundsätzlichen Anforderungen (Abschnitt 2.1.2) wird insbesondere auf Folgendes hingewiesen:

Der Hersteller hat die Übereinstimmung mit allen in der DIN EN 13155:2003+A2:2009 festgelegten Sicherheitsanforderungen und/oder Maßnahmen festzustellen.

Für einzeln konstruierte und gefertigte Produkte muss nach den Bestimmungen der DIN EN 13155:2003+ A2:2009 sowohl eine Bauart- als auch eine Einzelprüfung durchgeführt werden. Für Serienprodukte muss die Bauartprüfung an einem oder mehreren repräsentativen Produkten aus der Serie und die Einzelprüfung an jedem einzelnen hergestellten Produkt durchgeführt werden.

Traversen:

Bauartprüfung A.1 oder A.2

Einzelprüfung A.1 oder A.3

A.1 - Berechnung

A.2 - statische Prüfung mit F3 = 3 x Nennlast

A.3 - statische Prüfung mit F2 = 2 x Nennlast

Bauartprüfung:

Das Baumuster muss dieser Last ohne sichtbare Schäden standhalten. Bleibende Verformungen sind zulässig.

Es muss nachgewiesen werden, dass die Schweißungen von nach DIN EN ISO 9606-1 geprüften Schweißfachkräften ausgeführt wurden. Die Anforderungen an die Schweißgüte sind in der aktuellen Norm DIN EN 13155:2003+ A2:2009 im Zusammenhang mit dem Prüfverfahren nach A.1 (Prüfung der mechanischen Festigkeit ohne statische Versuche) beschrieben. In der E DIN EN 13155:2014 sind die Anforderungen an die Schweißfachkräfte und an die Schweißgüte im Teil Sicherheitsanforderungen unabhängig vom Prüfverfahren beschrieben.

Werden Lastaufnahmemittel zum kombinierten Betrieb (z. B. Traverse mit Gestellen, siehe Abb. A1.3) vorgesehen, muss diese Variante entsprechend ebenfalls geprüft und vollständig in der Dokumentation und der Betriebsanleitung berücksichtigt werden.

Anmerkung: DIN EN 13155:2003+A2:2009 deckt die Gefährdungen im Zusammenhang mit der mechanischen Festigkeit von Lastaufnahmemitteln, die für mehr als 20000 Lastwechsel bestimmt sind, nicht ab.

Vom Herstellungsbetrieb sind in der mitzuliefernden Betriebsanleitung auch Angaben zu den Kontrollen, Prüfungen und Inspektionen zu machen, die notwendig sind:

vor Inbetriebnahme

nach der Instandsetzung

während der Einsatzdauer

A1.2.2.1.2

Zusätzliche Hinweise zum Betrieb von Traversen

Notwendige Hinweise für die Verwendung von Traversen insbesondere auch für den kombinierten Betrieb mit Gestellen sind in einer Betriebsanweisung zu regeln.

Im Rahmen der Gefährdungsbeurteilung nach BetrSichV sind die in der Betriebsanleitung gemachten Angaben des Herstellers (s. Abschnitt A1.2.2.1.1) bei der Festlegung von Kontrollen, Prüfungen und Inspektionen zu berücksichtigen.

A1.2.2.1.3

Hinweise zur Instandsetzung von Traversen

Zur Instandsetzung von Traversen sind die folgenden Anforderungen zu berücksichtigen:

Schweißungen dürfen nur durch Personen vorgenommen werden, die eine gültige Qualifikation nach DIN EN ISO 9606-1 aufweisen.

Im Fall von Schweißungen muss die Qualität der Schweißung in Übereinstimmung mit der DIN EN ISO 5817 geprüft werden. (Die sachgerechte Ausführung der Schweißungen ist in einem Schweißabnahmeprotokoll zu dokumentieren).

Nach der Instandsetzung muss die Prüfung der mechanischen Festigkeit durch einen statischen Versuch an jeder einzelnen Traverse mit der 2-fachen Nennlast erfolgen (siehe DIN EN 13155:2009+A2:2009, Anhang A 3.2).

Die Instandsetzungsmaßnahmen sind zu dokumentieren.

A1.2.2.2

Gestelle

Gestelle sind Lastaufnahmemittel i. S. der MRL, die zu unterschiedlichen Zwecken in Feuerverzinkereien zum Einsatz kommen:

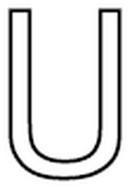

Abb. A1.5 Beispiel für ein Beizgestell.

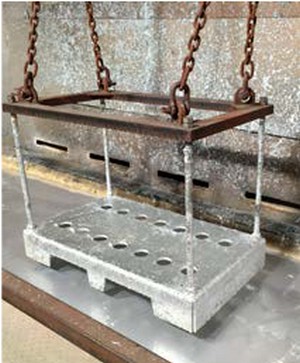

Abb. A1.6 Beispiel für ein Zinkeinlassgestell

Beizgestelle dienen ausschließlich dem Transport des Materials im Vorbehandlungsbereich und sind nur den chemischen Einwirkungen durch die Vorbehandlungsmedien ausgesetzt (siehe Abb. A1.5).

Verzinkungsgestelle (z. B. Steckgestelle, siehe Abb. A1.3) werden zusätzlich zum Vorbehandlungsbereich auch zum Verzinken eingesetzt und unterliegen demzufolge auch den Einflüssen des Zinkbades.

Zinkeinlassgestelle (siehe Abb. A1.6) dienen dem kontrollierten Nachsetzen von Zink im Verzinkungskessel und sind nur den Einflüssen des Zinkbades ausgesetzt.

A1.2.2.2.1

Zusätzliche Hinweise zur Eigenherstellung/wesentlichen Veränderung von Gestellen

Neben den grundsätzlichen Anforderungen (Abschnitt A1.2.1.2) wird insbesondere auf Folgendes hingewiesen:

Die Nutzung der Gestelle kann im Vorbehandlungsbereich, im Zinkbad und in beiden Bereichen erfolgen. Die Tragfähigkeit ist also bezogen auf den Einsatzbereich (Beize, Zinkbad, Beize + Zinkbad) unter Beachtung der Sicherheitsanforderungen für Lastaufnahmemittel vorzugeben.

Der Hersteller hat die Übereinstimmung mit allen in der DIN EN 13155:2003+A2:2009 festgelegten Sicherheitsanforderungen und/oder Maßnahmen festzustellen.

Für einzeln konstruierte und gefertigte Produkte muss nach den Bestimmungen der DIN EN 13155:2003+ A2:2009 sowohl eine Bauart- als auch eine Einzelprüfung durchgeführt werden. Für Serienprodukte muss die Bauartprüfung an einem oder mehreren repräsentativen Produkten aus der Serie und die Einzelprüfung an jedem einzelnen hergestellten Produkt durchgeführt werden.

Gestelle allgemein (d. h. nicht zum Einsatz in der Zinkschmelze):

Bauartprüfung A.1 oder A.2

Einzelprüfung A.1 oder A.3

A.1 - Berechnung

A.2 - statische Prüfung mit F3 = 3 x Nennlast

A.3 - statische Prüfung mit F2 = 2 x Nennlast

Gestelle für Einsatz in Zinkschmelze:

Bauartprüfung A.1 oder A.2

Einzelprüfung A.1 oder A.3

A.1 - Berechnung

A.2 - statische Prüfung mit F3 = 5 x Nennlast

A.3 - statische Prüfung mit F2 = 3,33 x Nennlast

Bauartprüfung:

Für Gestelle, die in der Zinkschmelze eingesetzt werden, ist die Bauartprüfung aufgrund der temperaturbedingt auf 60 % verminderten Festigkeit in einem statischen Versuch mit der fünffachen Nennlast durchzuführen (außerhalb der Zinkschmelze). Das Baumuster muss dieser Last ohne sichtbare Schäden standhalten. Bleibende Verformungen sind zulässig.

Einzelprüfung:

Für Gestelle, die in der Zinkschmelze eingesetzt werden, ist die Einzelprüfung aufgrund der temperaturbedingt auf 60 % verminderten Festigkeit in einem statischen Versuch mit der 3,33-fachen Nennlast durchzuführen (außerhalb der Zinkschmelze).

Es muss nachgewiesen werden, dass die Schweißungen von nach DIN EN ISO 9606-1 geprüften Schweißfachkräften ausgeführt wurden. Die Anforderungen an die Schweißgüte sind in der aktuellen Norm DIN EN 13155:2003+ A2:2009 im Zusammenhang mit dem Prüfverfahren nach A.1 (Prüfung der mechanischen Festigkeit ohne statische Versuche) beschrieben. In der E DIN EN 13155:2014 sind die Anforderungen an die Schweißer und Schweißerinnen und an die Schweißgüte im Teil Sicherheitsanforderungen unabhängig vom Prüfverfahren beschrieben.

Sind Gestelle zum kombinierten Betrieb mit Traversen (siehe Abb. A1.3) vorgesehen, muss diese Variante entsprechend geprüft und vollständig in der Dokumentation aufgeführt und in der Betriebsanleitung beschrieben werden.

Anmerkung: DIN EN 13155:2003+A2:2009 deckt nicht die Gefährdungen im Zusammenhang mit der mechanischen Festigkeit von Lastaufnahmemitteln ab, die für mehr als 20000 Lastwechsel bestimmt sind.

A1.2.2.2.2

Zusätzliche Hinweise zum Einsatz von Gestellen

Die Festlegung von Prüffristen hat unter Berücksichtigung der zum Teil besonderen Belastungssituationen und dem damit verbundenen Verschleiß von Gestellen zu erfolgen.

Die Kennzeichnung am Gestell muss den Prozesseinflüssen widerstehen. Ist aus verfahrenstechnischen Gründen eine dauerhafte Kennzeichnung nicht möglich, kann dies durch reduzierte Kennzeichnung (Identifikationsnummer am Gestell) mit separater Ersatzkennzeichnung außerhalb des Gestells selbst (z. B. Aushang am Einsatzort) erfolgen.

Notwendige Hinweise für die Verwendung von Gestellen, insbesondere auch für den kombinierten Betrieb mit Traversen, sind in einer Betriebsanweisung zu regeln.

A1.2.2.2.3

Hinweise zur Instandsetzung von Gestellen Zur Instandsetzung von Gestellen sind die folgenden Anforderungen zu berücksichtigen:

Schweißungen dürfen nur von Personen vorgenommen werden, die eine gültige Qualifikation nach DIN EN ISO 9606-1 aufweisen.

Im Fall von Schweißungen muss die Qualität der Schweißung in Übereinstimmung mit der DIN EN ISO 5817 geprüft werden. Die sachgerechte Ausführung der Schweißungen ist in einem Schweißabnahmeprotokoll zu dokumentieren.

Nach der Instandsetzung muss die Prüfung der mechanischen Festigkeit durch einen statischen Versuch an jedem einzelnen Gestell, bei Beizgestellen mit der 2-fachen Nennlast und bei Verzinkungs- bzw. Zinkeinlassgestellen mit der 3,33-fachen Nennlast, erfolgen.

Die Instandsetzungsmaßnahmen sind zu dokumentieren.

A1.2.2.3

Körbe für Hebezwecke

Der Begriff Korb steht für unterschiedliche Formen und wird nach Bauteil und Einsatzbereich näher spezifiziert. Typisch ist der Einsatz von Körben in halb- oder vollautomatischen Schleuderverzinkungsanlagen.

Drehkörbe werden auch als auswechselbare Trommeln oder als Schleuderkörbe der Schleuderverzinkungsanlage bezeichnet. Sie nehmen die bei der Kleinteilverzinkung in Gewicht und Abmessung begrenzten Teile auf.

Abb. A1.7 Beispiel für einen Drehkorb

A1.2.2.3.1

Besondere Hinweise zum Kauf

Die grundsätzlichen Hinweise zum Kauf von Lastaufnahmemitteln unter Abschnitt 2.1.1 sind zu beachten. Zusätzlich ist darauf zu achten, dass der Korb in Verbindung mit der Betriebsanleitung eine Kennzeichnung aufweist, die den eindeutigen Einsatz in die vorgesehene Maschine zulässt.

A1.2.2.3.2

Zusätzliche Hinweise zur Eigenherstellung von Körben

Neben den grundsätzlichen Anforderungen (Abschnitt A1.2.1.2) wird insbesondere auf Folgendes hingewiesen:

Die Körbe müssen die Konstruktionsvorgaben des Schleudermaschinenherstellungsbetriebs erfüllen.

Der Herstellungsbetrieb muss den Nachweis erbringen, dass er die mit der Herstellung von Lastaufnahmemitteln verbundenen notwendigen Anforderungen erfüllt und über das notwendige schweißtechnische Personal (Qualifikation nach DIN EN ISO 9606-1) verfügt.

A1.2.2.3.3

Zusätzliche Hinweise zum Einsatz von Körben

Die Herstellerangabe bezüglich der Füllmenge ist einzuhalten.

Die Prüfungszeiträume sind entsprechend den betrieblichen Erfahrungswerten vorzugeben. Dabei ist zu beachten, dass die Verschleißzeiten der Drehkörbe in der Regel deutlich kürzer sind als die erforderlichen Prüfintervalle der Schleuderverzinkungsanlage.

Zusätzliche individuelle Hinweise zur Verwendung von Körben sind in der Betriebsanweisung zu regeln.

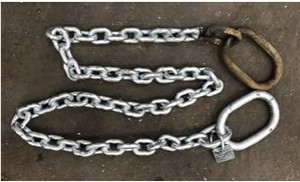

A1.2.2.4

Anschlagketten

Anschlagketten sind Lastaufnahmemittel i. S. der MRL und werden für Transport- und Hebezwecke in der gesamten Feuerverzinkerei eingesetzt.

Abb. A1.8 Beispiel für Anschlagketten zum Feuerverzinken

A1.2.2.4.1

Zusätzliche Hinweise zum Einsatz von Anschlagketten

Hinweise für die Nutzung oder den Einkauf von Ketten in Verzinkungsbetrieben sind in Betriebsanweisungen oder Arbeitsanweisungen individuell zu regeln. Dabei sind unter anderem folgende Inhalte unter Beachtung der DGUV Regel 109-004 festzulegen:

Festlegung geeigneter Ketten für den jeweiligen Einsatz (siehe Tabelle A1.1)

Hinweise zur Bestellung von Ketten für den Gebrauch in Feuerverzinkereien und datiertes Prüfzeugnis nach DIN EN 818-5 oder DGUV Regel 109-004 mit dem Vermerk "Geeignet zum Einsatz in Feuerverzinkereien".

Hinweise zur Tragfähigkeit und Nutzung (Belastungstabellen oder Herstellerangaben zur maximalen Tragfähigkeit; siehe Tabelle A1.2)

Kontrolle der Kennzeichnung

Kontrolle vor Gebrauch

Hinweise zur Ablegereife

Hinweise zur Prüfung durch eine befähigte Person (siehe Anhang 6)

Aufbewahrung

Wie in Abschnitt 4.5.3 bereits erwähnt, dürfen Ketten nicht vom Betreiber, sondern nur vom Hersteller geschweißt werden.

Tabelle A1.1: Geprüfte Rundstahlketten für Feuerverzinkereien

| Güteklassen für Rundstahlketten | Aktuelle Normen und gültige Vorschriften der Unfallversicherungsträger sind zu beachten | |

|---|---|---|

| Güteklasse 2 (Stahlketten; schwer) | DGUV Regel 109-004 | |

| Güteklasse 4 (Stahlkette; gutes Masse-Leistungsverhältnis) | DIN EN 818 | - 3 - 5 - 6 |

| Güteklasse 5 (säurefester Stahl; geringe Masse) | DGUV Regel 109-004*) *) Mit Veröffentlichung der europäischen Norm DIN EN 818-5 im Dezember 2008 wurde die Güteklasse 5 durch die Güteklasse 4 ersetzt. Ketten der Güteklasse 5 befinden sich noch bis zur Ablagereife im betrieblichen Umlauf, für diese Altbestände ist die DGUV Regel 109-004 zu beachten. | |

| Hinweis: Außerhalb der schädigenden Einflüsse der Vorbehandlung und des Verzinkungsbads können auch von Tabelle 2 abweichende Güteklassen, z. B. die GK 8, nach DIN EN 818-2 zum Be- und Entladen eingesetzt werden. Achtung: In der Vorbehandlung und im Bereich des Verzinkungsbads dürfen die Güteklasse 8 , aber auch die Güteklassen 10 und 12, nicht eingesetzt werden. | ||

Tabelle A1.2 Tragfähigkeit von Rundstahl-Ketten nach DIN EN 818-5 (Güteklasse 4) Temperatur im Zinkbad (> 400; max. 475 °C) wurde bereits berücksichtigt.

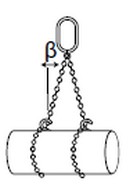

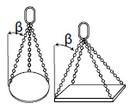

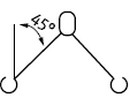

Maximale Tragfähigkeit bei verschiedenen Anschlagarten

| 1-Strang-Ketten | 2-Strang-Ketten | 3- u. 4-Strang-Ketten | Kranzketten | ||||||

|---|---|---|---|---|---|---|---|---|---|

|  |  |  |  |  | ||||

| Neigungswinkel | - | - | bis 45 | 45 - 60 | bis 45 | 45 - 60 | bis 45 | 45 - 60 | - |

| d | Tragfähigkeit (kg) | ||||||||

| 6 | 280 | 225 | 400 | 280 | 315 | 225 | 580 | 425 | 450 |

| 8 | 500 | 400 | 700 | 500 | 560 | 400 | 1060 | 750 | 800 |

| 10 | 800 | 625 | 1120 | 800 | 850 | 625 | 1675 | 1180 | 1250 |

| 13 | 1325 | 1060 | 1875 | 1325 | 1500 | 1060 | 2800 | 2000 | 2125 |

| 16 | 2000 | 1575 | 2800 | 2000 | 2250 | 1575 | 4250 | 3000 | 3150 |

| 20 | 3150 | 2500 | 4250 | 3150 | 3550 | 2500 | 6600 | 4750 | 5000 |

| 23 | 4000 | 3350 | 5900 | 4000 | 4550 | 3350 | 8500 | 6250 | 6600 |

Tabelle A1.3: Tragfähigkeiten für Anschlagseile mit Stahleinlage für die Seilklassen 6x19, 6x36 und 8x36 mit verpressten Seil-Endverbindungen (IRWC) [aus: DGUV Regel 109-005].

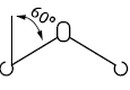

| Einsträngiges Anschlagseil | Zweisträngiges Anschlagseil | Zweisträngiges Anschlagseil | Drei- und viesträngiges Anschlagseil | Endlosseil | |||

|---|---|---|---|---|---|---|---|

| Neigungswinkel | 0° | 0° | 0° bis 45° | 45° bis 60° | 0° bis 45° | 45° bis 60° | 0° |

|  |  |  |  |  |  | |

| direkt | geschnürt | direkt | direkt | direkt | direkt | geschnürt | |

| Seilnenndurchmesser mm | Tragfähigkeit in kg | ||||||

| 8 | 700 | 560 | 950 | 700 | 1 500 | 1 050 | 1 100 |

| 9 | 850 | 680 | 1 200 | 850 | 1 800 | 1 300 | 1 400 |

| 10 | 1 000 | 800 | 1 400 | 1 000 | 2 100 | 1 500 | 1 600 |

| 11 | 1 250 | 1 000 | 1 800 | 1 250 | 2 600 | 1 900 | 2 100 |

| 12 | 1 500 | 1 200 | 2 100 | 1 500 | 3 200 | 2 300 | 2 500 |

| 13 | 1 750 | 1 400 | 2 500 | 1 750 | 3 700 | 2 600 | 2 900 |

| 14 | 2 000 | 1 600 | 2 800 | 2 000 | 4 200 | 3 000 | 3 200 |

| 16 | 2 700 | 2 150 | 3 800 | 2 700 | 5 650 | 4 000 | 4 300 |

| 18 | 3 150 | 2 500 | 4 400 | 3 150 | 6 600 | 4 700 | 5 000 |

| 20 | 4 000 | 3200 | 5 600 | 4 000 | 8 400 | 6 000 | 6 400 |

| 22 | 5 000 | 4 000 | 7 000 | 5 000 | 10 500 | 7 500 | 8 000 |

| 24 | 6 300 | 5 000 | 8 800 | 6 300 | 13 200 | 9 400 | 10 000 |

| 26 | 7 000 | 5 600 | 9 800 | 7 000 | 14 700 | 10 500 | 11 200 |

| 28 | 8 000 | 6 400 | 11 200 | 8 000 | 16 800 | 12 000 | 12 800 |

A1.2.2.5

Anschlag-Drahtseile

Anschlag-Drahtseile sind Lastaufnahmemittel i. S. der MRL und werden für Transport- und Hebezwecke nur für den innerbetrieblichen Transport eingesetzt. Sie sind nicht zur Verwendung in der Vorbehandlung und in der Zinkschmelze geeignet.

A1.2.2.5.1

Zusätzliche Hinweise zum Einsatz von Anschlag-Drahtseilen

Hinweise für die Nutzung von Anschlag-Drahtseilen in Verzinkungsbetrieben sind in einer Betriebsanweisung individuell zu regeln.

Dabei sind unter anderem folgende Inhalte unter Beachtung der DGUV Regel 109-005 festzulegen:

Festlegung geeigneter Anschlag-Drahtseile für den jeweiligen Einsatzbereich

Anschlag-Drahtseile dürfen nicht über scharfe Kanten gespannt und nicht über scharfe Kanten gezogen werden (Kanten gelten als scharf, wenn der Kantenradius kleiner ist als die Dicke des Drahtseils).

Hinweise zur Tragfähigkeit und Nutzung (Belastungstabellen oder Herstellerangaben zur maximalen Tragfähigkeit; siehe Tabellen 4)

Kontrolle der Kennzeichnung

Kontrolle vor Gebrauch

Hinweise zur Prüfung durch eine befähigte Person

Aufbewahrung

A1.2.2.6

Textile Anschlagmittel

Unter textilen Anschlagmittel werden Rundschlingen und Hebebänder verstanden. Sie sind Lastaufnahmemittel i. S. der MRL und werden für Transport- und Hebezwecke im Kaltbereich (bis 100 °C) von Feuerverzinkereien eingesetzt.

A1.2.2.6.1

Zusätzliche Hinweise zum Einsatz von textilen Anschlagmitteln

Hinweise für die Nutzung von textilen Anschlagmitteln in Verzinkungsbetrieben sind in einer Betriebsanweisung individuell zu regeln.

Dabei sind unter anderem folgende Inhalte unter Beachtung der DGUV Information 209-061 festzulegen:

Festlegung geeigneter textiler Anschlagmittel für den jeweiligen Einsatzbereich

Textile Anschlagmittel dürfen nicht über scharfe Kanten gespannt und nicht über scharfe Kanten gezogen werden (Kanten gelten als scharf, wenn der Kantenradius kleiner ist als die Dicke des Hebebandes/der Rundschlinge).

Hinweise zur Tragfähigkeit und Nutzung (Belastungstabellen oder Herstellerangaben zur maximalen Tragfähigkeit; siehe Tabelle A1.5)

Kontrolle der Kennzeichnung

Kontrolle vor Gebrauch

Hinweise zur Ablegereife

Hinweise zur Prüfung durch eine befähigte Person

Aufbewahrung

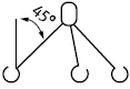

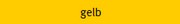

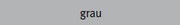

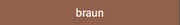

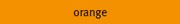

Tabelle A1.4: Kennzeichung und Tragfähigkeiten für textile Anschlagmittel

| violett | grün | gelb | grau | rot | braun | blau | orange |

|---|---|---|---|---|---|---|---|

|  |  |  |  |  |  |  |

| bis 1000 kg | bis 2000 kg | bis 3000 kg | bis 4000 kg | bis 5000 kg | bis 6000 kg | bis 8000 kg | bis 10000 kg |

| über 10000 kg: |  orange orange

|

|---|

| Farbcode | Tragfähigkeiten WLL in Tonnen | ||

|---|---|---|---|

| Direkt | Schnürgang | Umgelegt, Parallel | |

|  |  | |

| 1 | 0,8 | 2 |

| 2 | 1,6 | 4 |

| 3 | 2,4 | 6 |

| 4 | 3,2 | 8 |

| 5 | 4,0 | 10 |

| 6 | 4,8 | 12 |

| 8 | 6,4 | 16 |

| 10 | 8,0 | 20 |

| über 10 |

(in Anlehnung an DIN EN 1492, Teile 1 und 2);

Die angegebenen Tragfähigkeiten sind als Maximalwerte zu betrachten.

Abb. A1.9 Beispiel für Anschlaggurte zum Transport

A1.2.2.7

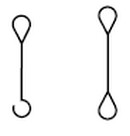

Drahthaken

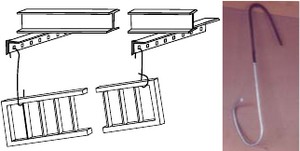

Zur Stückverzinkung von Serienteilen oder konstruktiv ähnlichen Kleinteilen werden aus wirtschaftlichen Gründen Haken eingesetzt. Die Hakenformen werden aus Draht, Rundmaterial oder Vierkantmaterial hergestellt.

A1.2.2.7.1

Zusätzliche Hinweise zur Eigenherstellung von Drahthaken

Haken fallen unter die Begriffsdefinition "Lastaufnahmemittel" der MRL. Um eine praxisgerechte und grundsätzlich auch den Rechtsvorschriften entsprechende (Eigen-) Herstellung zu gewährleisten, wird folgende Vorgehensweise vorgeschlagen:

Der Herstellungsbetrieb (im Allgemeinen der Verzinkungsbetrieb)

Abb. A1.10 und A1.11 Schematische Darstellung und ein Beispiel für Haken zum Feuerverzinken

erstellt Vorgaben zur Dimensionierung für die verschiedenen gebräuchlichen Haken durch z. B. Zeichnung, Berechnungen und/oder Belastungsversuch (Berechnungen können auch durch Belastungsversuche ersetzt werden, siehe Abschnitt A1.2.2.1.1),

führt eine Risikobeurteilung für die verschiedenen gebräuchlichen Haken durch,

erstellt Vorgaben für die Herstellung der Haken einschließlich der richtigen Materialauswahl (z. B. Eignung zur Anwendung in der Vorbehandlung und in der Zinkschmelze) und weist auf sicherheitstechnische Probleme bei der Herstellung hin, z. B. kein mehrmaliges Hin- und Herbiegen wegen möglicher Kaltverfestigung und Sprödbruchgefahr,

erstellt eine Betriebsanleitung,

erstellt eine Matrix mit den verschiedenen Haken, die die Geometrie der Haken wiedergibt, und die die Zuordnung des Materials und der Drahtdurchmesser zu deren Tragfähigkeit erkennen lässt, und integriert diese in die Betriebsanleitung; auf Grund der Geometrie ist ein unbeabsichtigtes Aushängen der Last möglichst auszuschließen,

erstellt eine EG-Konformitätserklärung, die alle gebräuchlichen Haken abdeckt,

legt eine eindeutige Kennzeichnung der Haken entsprechend der Matrix fest, aus der auch das Herstellungsdatum hervorgeht.

Mit den folgenden Begründungen können ein vollständiges Typenschild und eine CE-Kennzeichnung entfallen:

Sie können in der Praxis aus Platzgründen nicht angebracht werden, insbesondere, weil große Teile des Hakens in das Verzinkungsbad eingetaucht werden.

Die Zuordnung Haken, Herstellungsbetrieb, Tragfähigkeit und Herstellungsdatum ist auf Grund der oben genannten Kennzeichnung eindeutig.

A1.2.2.7.2

Zusätzliche Hinweise zum Einsatz von Drahthaken

Im Rahmen der Gefährdungsbeurteilung ist bei S-förmigen Drahthaken sicherzustellen, dass Personenschäden aufgrund des unbeabsichtigten Aushängens der Last durch andere oder zusätzliche Maßnahmen verhindert werden.

Hinweise für die Nutzung von Haken in Verzinkungsbetrieben sind in einer Betriebsanweisung individuell zu regeln. Dabei sind unter anderem folgende Inhalte festzulegen:

Betriebsanweisung:

Einsatz geeigneter Haken, Hakenform, Material entsprechend der Matrix (siehe Abschnitt A1.2.2.7.1)

Hinweis auf Schutzmaßnahmen, falls Gefahr des unbeabsichtigten Aushängens der Last existiert

Zuordnung der Haken i. S. von Identifizierung und Rückverfolgbarkeit durch entsprechende organisatorische Maßnahmen (siehe unter A1.2.2.7.1)

Lagerung der Haken

Sichtkontrolle vor jedem Gebrauch durch die verwendende Person

Vorgaben zur Ablegereife

Bei Mehrfachverwendung: wiederkehrende Prüfungen durch zur Prüfung befähigte Person

A1.2.2.8

Bindedraht

Zum Anschlagen von Schlosserware und Stahlbauteilen wird im Verzinkungsbetrieb Draht verwendet. Dieser Bindedraht durchläuft die Vorbehandlungsprozesse und die Verzinkung, also den gesamten technologischen Prozess der Feuerverzinkung.

Der Draht wird in unterschiedlichen Längen und Durchmessern als Halbzeug durch den Verzinkungsbetrieb eingekauft und durch Verrödelung (Anbinden des Verzinkungsguts) zum Lastaufnahmemittel.

Nach dem Verzinkungsvorgang wird der Draht durchgeschnitten und entsorgt.

A1.2.2.8.1

Zusätzliche Hinweise zum Kauf des Bindedrahts und zur Herstellung des "Lastaufnahmemittels"

Der Bindedraht fällt unter die Begriffsdefinition "Lastaufnahmemittel" der MRL. Um eine praxisgerechte und grundsätzlich auch den Rechtsvorschriften entsprechende (Eigen-) Herstellung der damit gefertigten "Lastaufnahmemittel" zu gewährleisten, wird folgende Vorgehensweise vorgeschlagen:

Der Herstellungsbetrieb (im Allgemeinen der Verzinkungsbetrieb)

erstellt eine Matrix mit den verschiedenen Drahtqualitäten, Drahtdurchmessern/Drahtquerschnittsflächen, die die Zuordnung des Materials zu deren Tragfähigkeit erkennen lässt und integriert diese in die Betriebsanleitung,

erstellt ein Schema der Anbinde-Varianten in Abhängigkeit von speziellen Konstruktionen und/oder den spezifischen technischen Bedingungen und integriert diese in die Betriebsanleitung,

führt eine Risikobeurteilung für die verschiedenen Anbinde-Varianten in Verbindung mit den in der Matrix aufgeführten Materialqualitäten durch,

erstellt eine EG-Konformitätserklärung, die alle gebräuchlichen Anbinde-Varianten abdeckt,

beschreibt für seine Beschäftigten den Herstellungsvorgang für die aus Bindedraht gefertigten "Lastaufnahmemittel" einschließlich der richtigen Materialauswahl (s. u.) und weist auf sicherheitstechnische Probleme bei der Herstellung hin, z. B. kein mehrmaliges Hin- und Herbiegen wegen möglicher Kaltverfestigung und Sprödbruchgefahr,

erstellt eine Betriebsanleitung.

Mit folgenden Begründungen können ein Typenschild und eine CE-Kennzeichnung entfallen:

Sie können in der Praxis nicht angebracht werden, da sie nicht mit in das Verzinkungsbad eingetaucht werden dürfen.

Die "Lastaufnahmemittel" aus Bindedraht werden nach einmaliger Benutzung entsorgt, da es aus verzinkungstechnischen Gründen nicht möglich ist, sie ein zweites Mal zu verwenden.

Die Zuordnung Bindedraht, Herstellungsbetrieb, Tragfähigkeit und Baujahr ist eindeutig, da die so hergestellten "Lastaufnahmemittel" direkt vor der Verwendung zum einmaligen Gebrauch hergestellt werden.

A1.2.2.8.2

Zusätzliche Hinweise zum Einsatz von Bindedraht

Hinweise für die Nutzung von Draht in Verzinkungsbetrieben sind in einer Betriebsanweisung individuell zu regeln. Dabei sind unter anderem folgende Inhalte festzulegen:

Festlegung geeigneter Drahtqualitäten

fachgerechte Anwendung von Bindedraht (einmalige Nutzung, Anbindearten, etc.)

Drahtdurchmesser und maximal zulässige Belastung

Eingangsprüfung bei Lieferung (z. B. Hin- und Her-Biegeversuch als Eingangskontrolle)

befähigte Person zur Prüfung