Abschnitt 2.5 - Werkzeugmaschinen für die Minimalmengenschmierung

Bei Werkzeugmaschinen, die mit Minimalmengenschmierung betrieben werden, ist die schnelle und vollständige Späne- und Metallstaubabfuhr aus dem Arbeitsraum ein entscheidendes Kriterium. Im Gegensatz zu der Nassbearbeitung, bei der Werkstücke, Späne und Arbeitsraum der Maschine durch den Kühlschmierstoff wirkungsvoll gekühlt werden, ist die Wärmesituation bei der Minimalmengenschmierung oder Trockenbearbeitung zu berücksichtigen. Späneansammlungen und Spänenester im Arbeitsraum, z.B. an Werkstücken und Spannvorrichtungen, sollten weitgehend verhindert werden. Durch einen erhöhten Wärmeverzug können Maßungenauigkeiten sowie Form- und Lagefehler am Werkstück entstehen.

Bild 21 Innenansicht einer MMS-Werkzeugmaschine

Bild 22 Motorengehäusefertigung

Die Basis für eine optimale Spänentsorgung ist die Gestaltung des Arbeitsraumes. Die Nutzung der Schwerkraft zum Abtransport der Späne hat sich in der Praxis als sehr vorteilhaft erwiesen. Die herabfallenden Späne sollten möglichst ungehindert an steilen Blechen über großflächige Öffnungen in den Späneförderer gelangen. Hervorstehende Kanten und waagrechte Flächen sind zu vermeiden.

Bild 23 Nutzung der Schwerkraft zur Späneabfuhr, steile Bleche

Bild 24 großflächige Öffnungen in den Späneförderer

Entscheidend für eine gute Späneabfuhr ist auch die Anordnung des Werkstücks. Optimal ist ein hängendes Werkstück, z.B. bei der Vertikal-Drehmaschine. Eine sinnvolle Alternative bei Bearbeitungszentren sind Werkstück-Schwenkachsen. Hier kann das Werkstück nach der Bearbeitung in eine hängende Position gebracht werden, damit die Späne aus dem Werkstück und von der Vorrichtung fallen.

Eine schnelle und vollständige Späne- und Metallstaubentsorgung trägt hinsichtlich des Brandschutzes wesentlich zur Sicherheit bei. Die Späneentsorgung über den Späneförderer sowie die Absaugung ist von der Maschinensteuerung zu überwachen. Bei einem Ausfall der Späneentsorgung, z.B. durch Späneförderer, oder der Absaugung darf die Maschine nicht weiter betrieben werden.

Bild 25 MMS-Bearbeitungszentrum

Bild 26 Getriebe-Gehäusefertigung

Die trockengerechte Werkzeugmaschine ist mit mechanischen und elektrischen Schnittstellen zur Installation von MMS-Systemen ausgerüstet. Die Maschinensteuerung der Werkzeugmaschine sollte eine Einbindungsmöglichkeit für das MMS-System haben. Bei den Werkzeugaufnahmen ist darauf zu achten, dass trockenbearbeitungsgerechte Werkzeuge auch mit innerer Schmierstoffzuführung verwendet werden können.

Bild 27 Gesamtanlage mit Späneförderer und Absaugung zur MMS-Bearbeitung

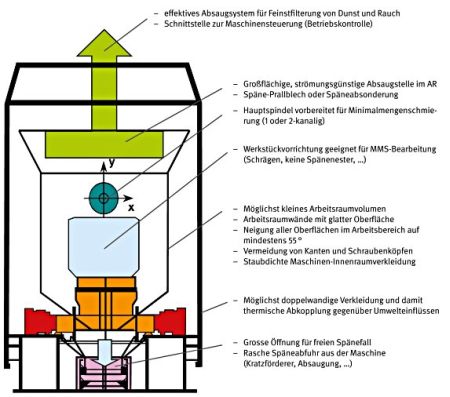

Um für die Minimalmengenschmierung bzw. Trockenbearbeitung geeignet zu sein, sollte der Arbeitsraum einer Werkzeugmaschine sinnvollerweise folgende Merkmale aufweisen:

Schräg und steil angebrachte Arbeitsraumverkleidung (mindestens 35° zur Horizontalen),

möglichst glatte und unlackierte Oberflächen, z.B. aus Edelstahl, zum besseren Abgleiten der Späne,

möglichst keine Rohrleitungen, Ecken oder waagrechten Flächen, an denen es zu Späne- und Staubansammlungen kommen kann (bei Schrauben sind Linsenkopfschrauben vorzuziehen),

sorgfältige Abdichtung des Arbeitsraums, damit keine Stäube an empfindliche Teile wie Antriebs- und Führungselemente der Maschine gelangen,

thermische Entkopplung der Innenraumverkleidung gegenüber dem Maschinengestell, damit keine Wärmebrücken entstehen können,

kontinuierliche Späneabfuhr, z.B. durch einen Späneförderer,

Ausstattung mit einer Absaugung.

Bild 28 Allgemeine Anforderungen an die trockengerechte Werkzeugmaschine

2.5.1

Absaugsysteme für die Minimalmengenschmierung

Die wirksame Erfassung der entstehenden Emissionen im Innenraum der Werkzeugmaschine hat sich bei der Minimalmengenschmierung als sehr vorteilhaft erwiesen. Die kontinuierliche Absaugung von Schmierstoffdämpfen und Aerosolen sowie Metallstäuben aus dem Arbeitsraum hat folgende Vorteile:

Maßnahme zur Einhaltung der Arbeitsplatzgrenzwerte (KSS-Aerosole und Dämpfe, Stäube),

Minimierung der Brand- und Explosionsgefahr,

Reduzierter Reinigungsaufwand und Verbesserung der Sauberkeit in der Maschine.

Dadurch werden die Ausfallzeiten verringert, die Prozesssicherheit erhöht und ein Beitrag zur Gesundheit der Mitarbeiter geleistet.

Im Gegensatz zur Nassbearbeitung müssen Absaugsysteme für die Minimalmengenschmierung neben Kühlschmierstoffdämpfen und Aerosolen auch wirksam Metallstäube aus dem Maschineninnenraum entfernen und abscheiden. Deshalb ist eine Überwachung der Absauganlage durch die Maschinensteuerung zu gewährleisten. Die Maschine wird bei Störungen und Ausfällen der Absauganlage abgeschaltet.

Im Innenraum der Maschine sollte lediglich ein leichter Unterdruck herrschen, damit eine nach innen gerichtete Strömung an Öffnungen auftritt. Der Absaugvolumenstrom sollte so eingeregelt sein, dass beim Öffnen der Türen sowie an unvermeidbaren Öffnungen der Maschine (Werkstückzuführungen, Palettenwechsler, Werkzeugwechsler, Späneförderer) keine Emissionen austreten.

Andererseits muss der Absaugvolumenstrom ausreichend hoch gewählt werden, um die Bildung zündfähiger Gemische durch Schmierstoffemissionen oder Metallstäube sicher auszuschließen. Weiterhin sollte die Strömungsgeschwindigkeit in den Absaugrohren so hoch sein, dass sich keine Staubansammlungen bilden (in der Regel Strömungsgeschwindigkeit > 20 m/s). Dies kann durch die Überwachung mit einem Strömungswächter im Innern der Absaugrohre gewährleistet werden.

Ist die Strömungsgeschwindigkeit an der Absaugstelle zu hoch, besteht die Gefahr, dass sich das Späneschutzgitter vor der Absaugöffnung mit Spänen zusetzt. Die Trennung von Staub und groben Spänen sollte daher möglichst schon im Innenraum der Maschine erfolgen. Dies lässt sich durch Installation eines Prallbleches, Tropfenfängers (Blech, Sieb) erreichen.

Bild 29 Zugesetztes Spänegitter

Bild 30 Prallblech über Absaugstelle

Spezielle Absaugsysteme bei der Minimalmengenschmierung

Entgegen dem klassischen Absaugprinzip bei der Nassbearbeitung (Absaugung der Luft durch eine Öffnung im oberen Teil der Maschine) werden bei der Minimalmengenschmierung neue Konzepte realisiert, um die Wirksamkeit der Absaugleistung zu erhöhen. So bieten einige Maschinenhersteller eine wirkstellennahe Absaugung an. Die Spalte der Absaugöffnungen werden mit dem Spindelkasten geführt und saugen dadurch immer in unmittelbarer Nähe der Bearbeitungsstelle ab.

Weiterhin haben sich Absauganlagen, welche nach unten über den Späneförderer absaugen in der Praxis bewährt. Durch gezielte Luftführung entlang der Maschineninnenwand wird eine reinigende Wirkung erzielt und die Abfuhr der Späne verbessert. Das Anbacken und Verkrusten von Metallspänen auf der Oberfläche wird dadurch weitgehend verhindert.

Bei der Absaugung von unten ist zu beachten, dass keine Falschluft gezogen wird. Es ist beispielsweise der Späneförderer gegenüber dem Maschinenbett abzudichten. Ein weiterer Vorteil der Absaugung über den Späneförderer ist die lange Beruhigungsstrecke mit der Möglichkeit zur Abkühlung der heißen Späne. Ein Eintrag eines heißen Spanes in den Filterbereich der Absauganlage wird somit vermieden.

Bild 31 Absaugung über Späneförderer

Bild 32 Späneförderer als Absaugstelle

Die Auswahl des optimalen Abscheidersystems richtet sich sehr stark nach den Verhältnissen in der Maschine bei der Bearbeitung. Je nach Anteil von Kühlschmierstoff-Dampf, -Aerosolen und Metallstäuben im Arbeitsraum sollte in Absprache mit dem Hersteller ein wirkungsvolles System mit hohem Abscheidegrad für die vorliegenden Verhältnisse ausgewählt werden. Im Idealfall empfiehlt es sich, die abgesaugte Luft direkt aus dem Arbeitsbereich abzusaugen und möglichst ins Freie abzuleiten. Für die Abluft sind die gültigen Grenzwerte der Technischen Anleitung zur Reinhaltung der Luft (TA Luft) einzuhalten.

2.5.2

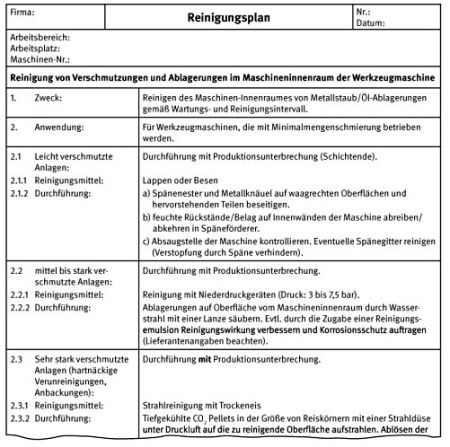

Reinigung bei der Minimalmengenschmierung

Beim Betreiben von Werkzeugmaschinen mit Minimalmengenschmierung kann es zu besonders hartnäckigen Verunreinigungen kommen. Feinster Staub, Späne und Öl lagern sich als klebrige Schmutzschicht im Arbeitsraum ab. Besonders bei Guss- oder Schmiedeteilen kann die Maschine durch Graphitstaub stark verschmutzt werden. Werkzeugmaschinen sollten daher regelmäßig gereinigt werden.

Bild 33 Späneansammlungen an Ecken und Kanten

Bild 34 Verklebungen im Maschineninnenraum

Sinnvoll ist es, die Reinigungszyklen und Art der Reinigungsverfahren in Abhängigkeit vom Grad der Verschmutzung, vom Bearbeitungsverfahren und Werkstoff, z.B. bei Guss- oder Schmiedeteilen durch Graphitstaub, festzulegen.

Hilfreich sind hierbei auch die Angaben in der Betriebsanleitung der Werkzeugmaschine gemäß der Wartungs- und Instandhaltungsintervalle.

In der Praxis haben sich Reinigungspläne, in denen die erforderlichen Reinigungszyklen, Reinigungsverfahren und Reinigungsmittel festgelegt sind, als vorteilhaft erwiesen. Ausführliche Informationen zum Thema Reinigung, Reinigungsverfahren sowie Erstellung von Wartungs- und Reinigungsverfahren finden sich in Abschnitt 5.6. Ein Muster-Reinigungsplan findet sich in Anhang 2.

Bild 35 Reinigung mit Niederdruckgerät

Bild 36 Reinigungsplan

Bei der Minimalmengenschmierung kommen je nach Verschmutzungsgrad folgende Reinigungsarten zum Einsatz:

Manuelle Reinigung

Oft genügt es, die Maschine nach Schichtende mit einem Lappen oder Besen regelmäßig zu reinigen. Funktionale Elemente, wie optische Sensoren, Überwachungssysteme, Sichtschutzscheiben, Spannvorrichtungen oder Absaugöffnungen, sollten in das Reinigungskonzept integriert werden.

Reinigung mit Niederdruckgeräten*(Vorsicht bei Pre-Coating Systemen!)

Bei stärkeren Verschmutzungen ist es sinnvoll, Niederdruckgeräte (Druck: 3 bar bis 7,5 bar; Wasserverbrauch 1 bis 1,8 l/min; Wassertemperatur: bis 95 °C) zur Maschinenreinigung einzusetzen. Dabei wird die zu reinigende Oberfläche durch einen heißen Wasserstrahl mit einer Lanze gesäubert. Durch die Zugabe einer Reinigungsemulsion kann zudem ein Korrosionsschutz aufgetragen werden. Die Reinigung kann aber auch ohne jegliche Zusatzstoffe sehr umweltschonend durchgeführt werden.

Strahlreinigung mit Trockeneis

Bei besonders hartnäckigen Verunreinigungen ist der Einsatz von CO2-Strahlreiniger möglich. Tiefgekühlte CO2-Pellets in der Größe von Reiskörnern werden mit einer Strahldüse unter Zuhilfenahme von Druckluft auf die zu reinigende Oberfläche geschossen. Dabei wird die sich versprödende Schmutzschicht vom Untergrund gelöst. Da die CO2-Pellets vollständig in die Gasphase übergehen (CO2) bleiben keine Strahlmittelreste zurück, nur die Verunreinigungen müssen entsorgt werden.

Nachteilig bei dieser Reinigungsart ist die hohe Lärmentwicklung. Weiterhin besteht die Notwendigkeit des Tragens geeigneter "Persönlicher Schutzausrüstungen" (Gehörschutz und Schutzanzug). Ebenso besteht bei kleinen, schlecht belüfteten Räumen die Gefahr der CO2-Anreicherung. Deshalb sind die Anforderungen der Regel "Einsatz von Feuerlöschanlagen mit sauerstoffverdrängenden Gasen" (BGR 134) unbedingt zu beachten.

Abzuraten ist von:

Hochdruckreinigern, da dabei feinste Späne und Stäube durch Abdichtungen und Labyrinthe gedrückt werden und so zu Schäden an der Maschine führen können.

Lösemittelhaltigen Reinigern, da dadurch eine Brand- und Explosionsgefahr entstehen kann. Es ist vor allem darauf zu achten, dass keine Lösemittel in das MMS-System eingetragen werden.

Abreinigung mit Druckluft (Staubaufwirbelung, Lärm).

Weitere Hinweise und Informationen zum Thema Reinigung und Reinigungsverfahren finden sich im Internet unter: www.cleantool.org

Vorsicht: Bei Absaugsystemen mit Kalkmehl als Filtermedium (Pre-Coating System) kann es durch die Feuchtigkeit zu Verklebungen und Verstopfungen im Filter kommen. Deshalb vor Einsatz unbedingt Betriebsanleitung beachten oder Rücksprache mit dem Hersteller nehmen.