Abschnitt 4.3 - 4.3 Inlineanlagen zum Waschen und Entschichten von Siebdruckformen

4.3.1 Kurzbeschreibung

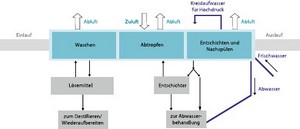

Inlineanlagen zum Waschen und Entschichten von Siebdruckformen sind automatische Einrichtungen, in denen die Siebdruckformen in einer verketteten Anlage mit einem Siebreiniger gereinigt und mit einer Entschichterchemikalie behandelt werden. Hierzu sind zwei verschiedene Versionen gebräuchlich:

Inline-Durchlaufanlagen, in denen die Siebdruckformen kontinuierlich einlaufen und während des Durchlaufs mit gleich bleibender Geschwindigkeit die einzelnen Behandlungsschritte (Siebreinigen, Ausspülen, evtl. Abblasen mit Druckluft, Entschichten und Klarspülen) durchlaufen. Die einzelnen Behandlungskammern sind nicht durch Türen getrennt, so dass eine Siebdruckform je nach Format gleichzeitig in verschiedenen Kammern behandelt werden kann.

Inline-Kammeranlagen, in denen die verschiedenen Behandlungskammern, jeweils durch Türen getrennt, hintereinander angeordnet sind und die Siebdruckformen die verschiedenen Arbeitsschritte getaktet ("Batch-Betrieb") durchlaufen.

Abb. 8 Inline-Durchlaufanlage mit Bürsten

Abb. 9 Inline-Kammeranlage

Bei Inline-Durchlaufanlagen gibt es in der Regel zwei Anlagentypen zur Reinigung von Siebdruckformen:

Sprühanlagen mit Spritzdüsen, in denen Druckfarbenreste dadurch entfernt werden, dass Siebreiniger mit ca. 2 bis 6 bar über vertikal oder horizontal laufende Düsenstöcke auf die Oberfläche der Siebdruckform aufgesprüht wird,

Bürstenanlagen, in denen Druckfarbenreste mechanisch durch den Kontakt mit bewegten Bürsten in Verbindung mit der Einwirkung eines Siebreinigers entfernt werden. Je nach Bauart der Anlage wird dabei der Siebreiniger mit Drücken größer oder kleiner 70 kPa (0,7 bar) versprüht.

Die für die Behandlung notwendigen Chemikalien sind in separaten Vorratstanks untergebracht. Diese sind meistens neben oder unter der entsprechenden Behandlungskammer angeordnet. Die Chemikalien werden aus den Vorratstanks über Schläuche und/oder Rohrleitungen an die jeweilige Verwendungsstelle gepumpt und fließen anschließend meist per Schwerkraft wieder in den entsprechenden Vorratstank zurück.

Die Entfernung der Siebdruckschablone erfolgt in der Entschichterkammer entweder durch Aufsprühen der Entschichterchemikalie mit Druck oder durch bewegte Bürsten. Es gibt Anlagensysteme, bei denen die Chemikalien zur Siebentschichtung im Kreislauf gefahren werden.

4.3.2 Gesundheitsschutz am Arbeitsplatz

4.3.2.1 Bau und Ausrüstung

Es dürfen nur Siebreiniger und andere Arbeitsstoffe mit einem Flammpunkt > 40 °C eingesetzt werden.

Es müssen getrennte Kammern für Siebwaschen und Siebentschichten vorhanden sein.

Die Verschleppung von Siebreiniger in den Entschichtungsbereich und umgekehrt ist möglichst gering zu halten.

Es dürfen betriebsmäßig keine Lösemittel und Aerosole in den Arbeitsraum austreten.

Der beim Waschvorgang evtl. entstehende Überdruck muss über eine Abluftleitung nach außen entweichen. Bei Waschflüssigkeiten mit geringem Dampfdruck ist dies nicht erforderlich.

Bei geöffneter Kammertür oder bei ständig offenen Einlaufschlitzen ist eine wirksame Absaugung rund um den Einlaufbereich vorzusehen. Alternativ dazu kann eine andere technische Lösung wie eine effektive Raumabsaugung in der Nähe vorgesehen werden.

Die Lösemittelfiltereinrichtungen sollten eine kleine, aber gut zugängliche Öffnung haben. Dadurch verringert sich der Lösemittelverlust bei der Reinigung und Wartung.

Wartungs- und reinigungsbedürftige Anlagenteile, z. B. Düsen, Düsenstöcke, Reinigungsbürsten, sind so einzubauen und anzubringen, dass sie leicht auszubauen und zu reinigen sind.

Der Schalldruckpegel der Hochdruckpumpe darf maximal 80 dB(A) betragen.

4.3.2.2 Aufstellungsort

Eine ausreichende, zwangsgeschaltete Zu- und Abluftführung ist im Arbeitsbereich der Waschanlage vorzusehen. Die Zuluft muss von oben zugeführt, die Abluft in Bodennähe abgesaugt und in einem Rohr nach oben aus dem Raum geführt werden. Dabei ist zu beachten, dass sich der Abluftaustritt nicht in der Nähe der Zuluftansaugung befindet, so dass es zu keinem lufttechnischen Kurzschluss kommt und dabei die belastete Luft wieder angesaugt wird. Bei Verwendung von Siebreinigern mit sehr geringem Dampfdruck kann die bauseitige Belüftung entfallen, wenn keine Aerosole in den Arbeitsraum austreten.

Die Zuluft im Raum ist so auszulegen, dass eine Querstrombelüftung entsteht und der Beschäftigte im Frischluftstrom steht. Der Zuluftstrom und die Zuluftöffnungen sind so zu bemessen, dass Zugluft vermieden wird.

4.3.2.3 Betrieb

Die Düsen und Düsenstöcke sind regelmäßig zu reinigen und in der Funktion zu überprüfen.

Die Funktion der Absaugung ist regelmäßig, mindestens 1x/Jahr zu prüfen. Die Prüfungen sind gemäß Betriebssicherheitsverordnung zu dokumentieren (Prüfbuch).

Es sind folgende persönliche Schutzausrüstungen zu tragen:

Geeignete Schutzhandschuhe bei der Handhabung der Drucksiebe

Schutzbrille beim Umfüllen der Siebreiniger

Die Sicherheitsdatenblätter der eingesetzten Chemikalien sind aufzubewahren.

Es ist eine Betriebsanweisung zum sicheren Umgang zu erstellen.

Die Betriebsanweisung ist den Beschäftigten in einer Unterweisung (mit Gegenzeichnung) zur Kenntnis zu geben.

Die Unterweisung ist jährlich durchzuführen.

4.3.3 Explosionsschutz

4.3.3.1 Bau und Ausrüstung

Bereich, in dem unabhängig vom Flammpunkt des eingesetzten Siebreinigers mit ständiger Bildung einer gefährlichen explosionsfähigen Atmosphäre gerechnet werden muss (Zone 0):

Das Innere der Anlage, wenn:

Siebreiniger versprüht werden (Sprühdruck > 70 kPa)

Bürsten sich bewegen

Nach der Explosionsschutzrichtlinie 2014/34/EU (ATEX 114) unterliegen Geräte mit potentieller Zündquelle in Zone 0 der Pflicht zur EG-Baumusterprüfung und nachfolgender Fertigungskontrolle oder alternativ der Einzelprüfung durch eine benannte Stelle. Der Hersteller hat im Rahmen einer Gefahrenanalyse zu prüfen, ob die eingebauten nichtelektrischen Teile potentielle Zündquellen darstellen (EN 13463-1). Die Prüfung und das Ergebnis sind schriftlich zu dokumentieren.

Bei mechanischen Geräten können das bewegte Teile, heiße Oberflächen oder elektrisch aufladbare Teile oder Flüssigkeiten sein.

Dazu zählen insbesondere:

Bewegte Spritzsysteme

Bewegte Bürsten

Abstreifsystem für Siebrahmen

Einrichtungen zum Transport der Siebdruckform, z. B. Transportketten, Getriebe, Türen und deren Antriebe

Absaugeinrichtungen

Bei Absaugvorgängen nach dem Waschvorgang aus der Zone 0 nimmt durch die nach-strömende Umgebungsluft die Konzentration des Lösemittels sehr rasch ab. Gemäß EN 12921-3 ist das Innere des Absaugventilators Zone 1, d. h. er muss Kategorie 2 G entsprechen. Zusätzlich kann zur Begrenzung der Lösemittelkonzentration in der Abluft ein Tropfenabscheider vorgesehen oder Frischluft auf der Saugseite des Ventilators zugemischt werden.

Unabhängig vom Flammpunkt der eingesetzten Siebreiniger gilt Folgendes:

Schläuche, Rohrleitungen und Armaturen müssen leitfähig, leitfähig miteinander verbunden und elektrostatisch geerdet sein.

Alle Teile der Anlage müssen elektrisch leitfähig miteinander verbunden sein.

Ein separater Potentialausgleich (Erdung) ist für die gesamte Anlage vorzusehen.

Die verwendeten Bürsten müssen elektrostatisch ableitfähig sein, (Ableitwiderstand < 106 Ω).

Hilfsaufnahmen (so genannte Masterrahmen) für Siebrahmen aus Aluminium müssen aus nicht funkenschlagendem Material (z. B. rostfreier Stahl oder leitfähiger Kunststoff ) sein. Normaler Stahl ist wegen der Rostgefahr und der damit verbundenen möglichen gefährlichen Reaktionen mit Aluminium ("Thermitreaktion") ungeeignet.

In der Betriebsanleitung muss auf eine mögliche Absenkung des Flammpunkts der Waschflüssigkeit beim Verarbeitungsvorgang durch Einbringen leichtflüchtiger Stoffe, z. B. Lösemittel in Farben, durch das Waschgut hingewiesen werden.

Wenn Siebreiniger mit einem Flammpunkt > 40 °C und < 60 °C eingesetzt werden, gilt zusätzlich:

Die Lösemittelpumpen müssen innen und außen explosionsgeschützt sein nach Gerätegruppe II Kategorie 2 G (z. B. nach EN 13463-1). Der Explosionsschutz im Inneren kann durch vollständige Füllung der Pumpe in Verbindung mit einer Überwachungseinrichtung sichergestellt werden.

Die elektrische Ausrüstung ist im Ex-Bereich oder in der unmittelbaren Umgebung der Anlage explosionsgeschützt auszuführen.

Wenn Siebreiniger mit einem Flammpunkt ≥ 60 °C eingesetzt werden (= Typ B Reinigungsanlage gemäß EN 12921-3), gilt:

Es müssen zusätzliche technische Maßnahmen gegen übermäßige Erwärmung von Bauteilen oder des Waschmittels getroffen werden. Dies kann z. B. durch den Einbau einer pneumatischen Membranpumpe oder einer Temperaturüberwachung mit automatischer Abschaltung, erfolgen. Dabei ist zu beachten, dass die Temperatur mindestens 15 K unter dem Flammpunkt der eingesetzten Waschflüssigkeit bleibt. Außerdem ist sicherzustellen, dass elektrische Pumpen nicht trockenlaufen können.

4.3.3.2 Aufstellungsort

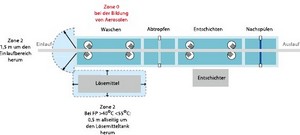

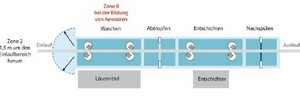

4.3.3.2.1 Verwendung von Siebreinigern mit Flammpunkten > 40 und < 60 °C

Bei Verwendung von Siebreinigern mit einem Flammpunkt > 40 °C und < 60 °C muss in der Umgebung der Waschanlage selten (Zone 2) mit explosionsfähiger Atmosphäre gerechnet werden. Die Zoneneinteilung kann wie folgt vorgenommen werden (Abweichungen sind je nach Raum- und Belüftungssituation möglich):

Zone 0:

Im Inneren der Waschkammer

Zone 2:

| 1,5 m | - | um den Einlaufbereich der Waschanlage herum |

|---|---|---|

| - | um den Auslaufbereich herum, wenn keine Entschichtung oder Lösemittelentfernung von der Siebdruckform vor dem Auslaufen erfolgte | |

| 0,5 m | - | nach oben |

| 0,5 m | - | allseitig um den Lösemitteltank herum |

Siehe Abbildung 10 + 11

Hinweis:

Hinweis:

Nach Abschnitt 3.3.2 Buchstabe a) dürfen nur Lösemittel mit einem Flammpunkt > 40 °C eingesetzt werden. Werden diese erwärmt oder ist es aus produktionstechnischen Gründen notwendig, Produkte mit einem niedrigeren Flammpunkt einzusetzen, sind strengere Maßstäbe bei der Zoneneinteilung anzulegen.

Abb. 10 Zoneneinteilung Inline-Kammeranlagen

Abb. 11 Zoneneinteilung bei Inline-Durchlaufanlagen

4.3.3.2.2 Verwendung von Siebreinigern mit Flammpunkten ≥ 60 °C

Bei Verwendung von Siebreinigern mit Flammpunkten ≥ 60 °C ist bei Inline-Kammeranlagen im Außenbereich keine Zone mehr vorhanden, da aufgrund der verschlossenen Türen keine Sprühnebel nach außen dringen.

Abb. 12 Inline-Kammeranlage (Flammpunk ≥ 60 °C)

Bei Inline-Durchlaufanlagen ist aufgrund des ständig offenen Einlaufbereichs infolge eines möglichen Austritts von Sprühnebeln während des Waschvorgangs in seltenen Fällen mit explosionsfähiger Atmosphäre zu rechnen (vergleiche auch EN 12921-3). Wird der Einlaufbereich wirkungsvoll abgesaugt, kann die Ausweisung von Zone 2 um den Einlaufbereich ggf. entfallen, wenn dies in einer gesonderten Gefährdungsbeurteilung nachgewiesen wird.

Die Bodenfläche muss undurchlässig gegen die verwendeten Chemikalien sein, bzw. es muss eine Auffangvorrichtung vorhanden sein gemäß den nationalen Vorschriften zum Umweltschutz (Umgang mit wassergefährdenden Stoffen).

Eine Verschleppung von Siebreiniger in den Entschichterbereich (mögliches Problem bei der Abwasserbehandlung) ist möglichst zu vermeiden, z. B. durch separate Transportketten in den verschiedenen Kammern.

Die Abluftmenge aus der Waschkammer ist zur Reduzierung der Lösemittelabgabe an die Umwelt, z. B. durch geeignete Abluftführung, zu minimieren.

Die Abluftführung ist gemäß den nationalen Immissionsschutzbestimmungen auszulegen.

Abb. 13 Inline-Durchlaufanlage (Flammpunkt ≥ 60 °C)

4.3.3.3 Betrieb

Es ist regelmäßig zu überprüfen, ob der eingesetzte Siebreiniger noch über einen ausreichend hohen Flammpunkt und eine ausreichend hohe Leitfähigkeit verfügt, oder der Siebreiniger ist nach Herstellerangabe regelmäßig auszutauschen.

Die Düsen und Düsenstöcke sind regelmäßig zu reinigen und in der Funktion zu überprüfen.

Die Funktion der Absaugung ist regelmäßig, mindestens 1 x / Jahr zu prüfen. Die Prüfungen sind nach Betriebssicherheitsverordnung zu dokumentieren (Prüfbuch).

Es ist ein Explosionsschutzdokument zu erstellen (§ 6 Gefahrstoffverordnung).

4.3.4 Umweltschutz

Die Anlage ist gemäß den nationalen Vorschriften zum Umweltschutz (Boden- und Gewässerreinhaltung) auszuführen und zu installieren.

Es wird empfohlen, die Lösemittel z. B. durch Vakuumdestillation, zurückzugewinnen. In der Betriebsanleitung ist auf eine mögliche Absenkung des Flammpunkts bei unsachgemäßer Betriebsweise hinzuweisen.

Die Standzeit des Siebreinigers sollte durch Pigmententfernung und Festkörperreduktion mittels Filtration, z. B. Schrägfilter, verlängert werden.

Stark saure (pH < 3), lösemittelbelastete Kreislaufentschichterlösungen sind besonders überwachungsbedürftige Abfälle. Sie dürfen nicht ohne geeignete Vorbehandlung ins Abwasser gelangen. Entsorgung gemäß nationaler Regelungen, Abwasserbehandlung nach nationalen sowie örtlichen Regelungen.

Bei Inline-Durchlaufanlagen ohne Kammerabtrennung wird zur Verminderung der Abfall- bzw. Abwasserbelastung die Verwendung von biologisch abbaubaren Siebreinigern (keine aliphatischen, aromatischen und chlorierten Kohlenwasserstoffe) empfohlen.