Abschnitt 5 - Reduzierbandsägenlinie

Verfahren und Fertigungsablauf

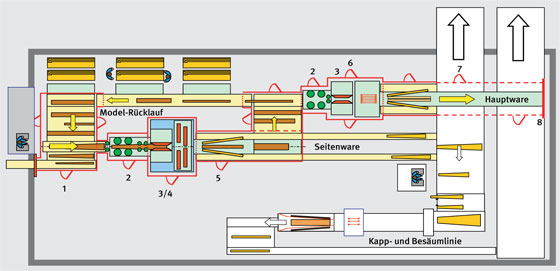

| 1. | Blockzug |

|---|---|

| 2. | Einzugs- und Zentriervorrichtung |

| 3. | Parallelzerspaner |

| 4. | Quadro-Reduzierbandsägen |

| 5. | Seitenwarenabscheider |

| 6. | Nachschnittsäge |

| 7. | Tür Messschaltung |

| 8. | Prallfläche bei Gleichlaufsägen |

Mit der Reduziertechnik erfolgt ein flexibler Einschnitt von Starkholz (Zopfdurchmesser von 20 cm bis 70 cm) in Verbindung mit einer Besäumanlage für unbesäumt anfallende Seitenware. Vorschubgeschwindigkeiten je nach Maschinenart bis 80 m pro Minute. Bei diesen hohen Vorschubgeschwindigkeiten ist ein handgesteuertes Eindrehen des Stammes in die optimale Schnittposition nicht mehr möglich. Deshalb erfolgt das Ausrichten rechnergesteuert: Die Einzugs- und Zentriereinrichtung dreht den Sägeblock um seine Längsachse in die Schnittposition mit der größtmöglichen Ausbeute des Sägeblockes. In Einzelfällen greift der Bediener korrigierend ein.

Die Standzeiten der Bandsägeblätter sind relativ gering. Ein Wechsel erfolgt mindestens ein- bis zweimal pro Schicht.

Die Bearbeitung des Rundholzes erfolgt in mehreren Bearbeitungsschritten:

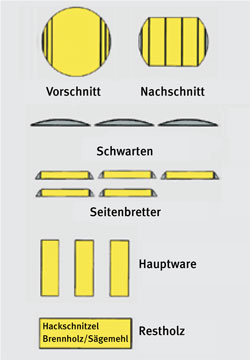

Vorschnitt

Abtrennen der Schwarten und unbesäumten Seitenbretter, Erzeugung eines Models.

Nachschnitt

Abtrennen der Schwarten und unbesäumten Seitenbretter, auftrennen der Hauptware.

Besäumen

der unbesäumten Seitenbretter auf einer separaten Besäumanlage.

Aufarbeiten

der Schwarten und Spreißel - Restholz.

Lärmeinwirkung

Lärmemissionswerte von Einzelmaschinen sind derzeit nicht verfügbar. Deshalb wurden für typische Tätigkeiten in Reduzierbandsägelinien personenbezogene Messwerte erhoben:

| Maschinenführer - Aufenthalt nur in Steuerkabine | bis 81 dB(A) |

|---|---|

| Maschinenführer in Steuerkabine mit Entstörtätigkeit | bis 90 dB(A) |

| Springer im Reduzierbandsägewerk | bis 98 dB(A) |

Sicherheitstechnisches Grundkonzept

Grundsätzliche Aspekte für die Anlagensicherheit

Gefahrbereichssicherung (Umzäunung) mit elektrisch verriegelten Zugangstüren und Zuhaltung.

Gebremste Werkzeugaggregate für geringe Zuhaltungszeiten.

Leit- und Fangeinrichtungen als Schutz gegen herausgeschleuderte Werkstücke und Werkstückteile aus der Nachschnittsäge.

Zum Beseitigen von Störungen aufgrund ungünstiger Sägeblockkonturen (Sägeblock mit starker Krümmung), von Spaltrissen oder fehlerhaft belegter Sensoren, muss in die Anlagen eingestiegen werden. Da Einzelgefahrstellensicherungen in den meisten Fällen nicht möglich sind, kommen i. d. R. nur Gefahrbereichssicherungen (Umzäunungen, Sicherheitslichtschranken) mit elektrisch verriegelten Zugängen in Betracht. Um die Verfügbarkeit der Anlagen nicht unzumutbar einzuschränken, ist bei der Planung des Sicherungskonzeptes die Störungsbeseitigung zu berücksichtigen. Beispielsweise kann der gesamte Anlagenbereich in mehrere Gefahr- und Abschaltbereiche unterteilt werden. Dadurch wird beim Betreten eines einzelnen Gefahrbereiches nicht die gesamte Anlage abgeschaltet. Darüber hinaus müssen schnelle Zugangsmöglichkeiten und sichere Standplätze in den Anlagen geschaffen werden.

Die Unterteilung der Anlage in einzelne Gefahrbereiche wird im Wesentlichen durch folgende Kriterien bestimmt (siehe auch Bild 16):

Maschinen, die sinnvollerweise gemeinsam abgeschaltet werden können

Zweckmäßige Anordnung der Barrieren zum Abfangen von aus Maschinen herausgeschleuderten Werkstücken

Welche der zuvor genannten Maßnahmen angewandt werden kann, hängt davon ab, an welcher Stelle der Anlage der Gefahrbereich betreten wird (siehe Beschaffenheitsanforderungen der Einzelmaschinen).

Das Betreten dieser Gefahrbereiche muss durch eine Zuhaltung so lange verhindert sein, bis ein Zustand nach Ziffer 1 oder 2 von der Maschinensteuerung hergestellt wurde.

Aus Mehrblatt-Nachschnittsägen herausgeschleuderte Werkstücke können durch Schließen der Werkstückdurchlassöffnung abgefangen werden:

|

|---|

Beispiele:

Aus der Mehrblatt-Kreissägemaschine zurückfliegende Werkstücke oder Werkstückteile können durch geschlossene Walzen der vorgeschalteten Einzugs- und Zentriereinrichtung abgefangen werden

Aus dem Ausschubbereich der Mehrblatt-Kreissägemaschine herausgeschleuderte Werkstücke oder Werkstückteile können für nachfolgende Gefahrbereiche frühestens durch die geschlossenen Seiten- und Oberdruckrollen des Seitenwarenabscheiders abgefangen werden. Für das Betreten des Gefahrbereiches des Seitenwarenabscheiders gilt Ziffer 3

Sensoren sollten in verschmutzungsarme Zonen verlegt werden. Eine gezielte Erfassung und Entsorgung der Hackschnitzel kann Betriebsstörungen durch fehlerhaft belegte Sensoren erheblich verringern.

Zum Entfernen von Stämmen aus dem Anlagenbereich sind Hebezeuge vorzusehen.

Wartungs- und Bedienelemente sollten von außerhalb des gesicherten Gefahrbereiches erreichbar sein.

Sichere Zugänge (Treppen, Laufstege, Überstiege) für Störungsbeseitigungen sowie Rüst- und Instandhaltungsarbeiten schaffen.

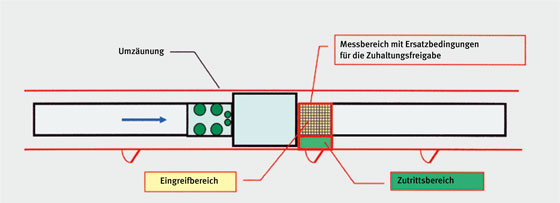

Messschaltung

Um die Stillstandszeiten bei der Maßkontrolle möglichst gering zu halten, hat sich neben dem Automatikbetrieb in der Praxis die Betriebsart "Messschaltung" als notwendig erwiesen. Die Messschaltung ist keine zulässige Maßnahme zur Störungsbeseitigung im Ausschubbereich, wenn die waagrechten Auszugswalzen der Nachschnittsäge die mögliche Ausschussöffnung konstruktionsbedingt nicht vollständig schließen können (max. 2 mm Restspalt der Auszugswalzen).

Beschreibung der Betriebsart "Messschaltung"

Die Freigabe der Zuhaltung darf erst dann erfolgen, wenn zuvor sämtliche gefahrbringenden Bewegungen innerhalb der Umzäunung - mit Ausnahme der Werkzeugaggregate - zum Stillstand gekommen sind. Als Sicherung gegen das Herausschleudern von Werkstückteilen und gegen Berührung von laufenden Werkzeugen müssen zusätzlich folgende Maßnahmen getroffen sein:

In der Maschine darf sich kein Werkstück befinden.

Der Vorschub ist stillgesetzt.

Die waagrechten Auszugswalzen sind auf den engst möglichen Spalt zusammengefahren.

Der erreichbare Ausschubbereich muss konstruktiv oder durch zusätzliche Sicherungsmaßnahmen so gestaltet sein, dass nur ein Hantieren im Ausschussbereich von der Seite her möglich ist. Der restliche Ausschub-/Ausschussbereich darf von dieser Position aus nicht betreten werden können.

Ein Erreichen der Sägeblätter darf von der Ausschuböffnung her nicht möglich sein.

Ist eine der vorgenannten Bedingungen nicht erfüllt, darf die Freigabe der Zuhaltung erst nach dem Sägewellenstillstand erfolgen.

Das Einschalten des Sägeantriebes bzw. des Vorschubs sowie das Auseinanderfahren der Ausschubwalzen darf erst möglich sein, wenn die Schutztür geschlossen, die Zuhaltung aktiviert und die Quittierung erfolgt ist.