Abschnitt 4 - 4. Holzbearbeitungsmaschinen

4.1 Standard-Holzbearbeitungsmaschinen

Bei den unter 4.1 angegebenen Lärmwerten handelt es sich um Emmisionswerte, die unter festgelegten Arbeitsbedingungen ermittelt wurden. Im Betrieb können sich, je nach Arbeitsgang und Beschaffenheit von Wänden und Decken, höhere Werte ergeben.

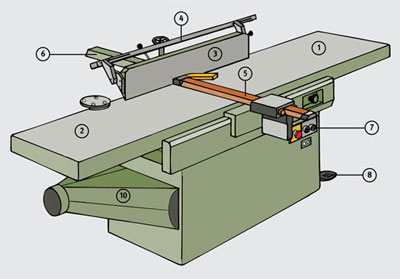

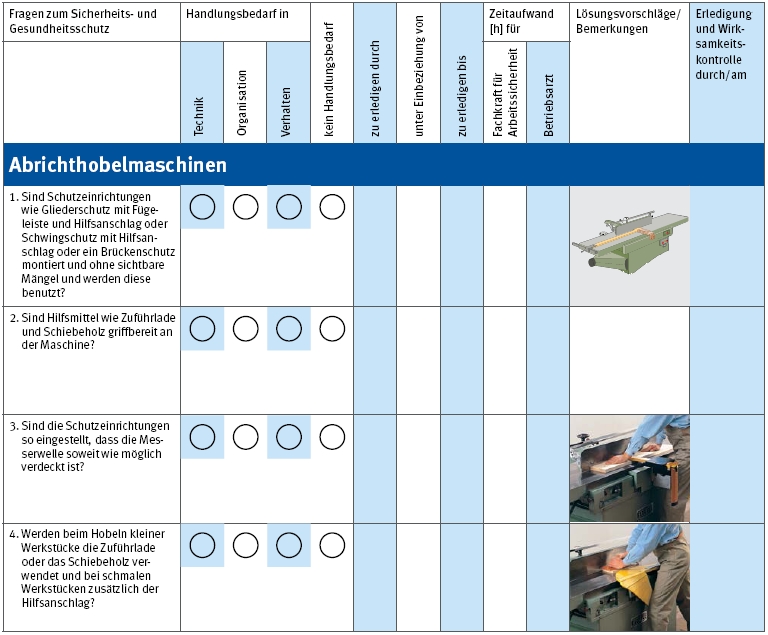

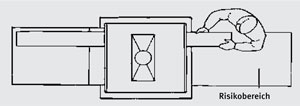

4.1.1 Abrichthobelmaschinen

Risiko

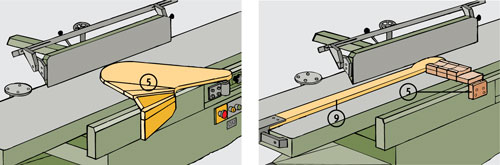

Gefährdungsstufe I. Es besteht hohes Verletzungsrisiko an der Messerwelle, da das Werkstück mit der Hand unmittelbar über die Messerwelle geschoben wird. Besonders risikoreich ist das Abrichten langer schmaler (<= 60 mm) Werkstücke.

Alternativausstattung für Baujahre bis 1994

Baujahrabhängige Einzelheiten sind in der Tabelle 3 des Anhangs 3, Seite 168 zusammengestellt.

Betrieb

Siehe Unterweisungsblatt "Sicheres Arbeiten an Abrichthobelmaschinen" (Anhang 2).

Stand der Absaugtechnik

Alle abgesaugten Abrichthobelmaschinen entsprechen dem Stand der Staubminderungstechnik, sofern Anhang 1 von [23]* eingehalten ist (Luftgeschwindigkeiten u. a.).

Beschaffenheit**

- 1

Aufgabetisch

- 2

Abnahmetisch

- 3

schrägstellbarer Parallelanschlag

- 4

schwenkbarer Hilfsanschlag

- 5

Messerwellenverdeckung vor dem Anschlag

- 6

Messerwellenverdeckung hinter dem Anschlag

- 7

Stellteile (EIN-AUS, NOT-AUS)

- 8

Höhenverstellung des Aufgabetisches

- 9

Fügeleiste mit Halterung

- 10

Absaugstutzen

Regelausstattung bis Baujahr 1995

Stand der Lärmminderungstechnik

Emissionsschalldruckpegel am Arbeitsplatz (Arbeitsgeräusch) nach [50]* : 90 bis 91 dB(A) je nach Messerwellenlänge.

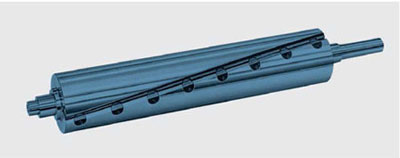

Dieser Pegel wird durch lärmmindernde gezahnte Tischlippen erreicht. Als zusätzliche Maßnahmen, insbesondere für ältere Maschinen, hat sich der Einbau von Spiralmesserwellen bewährt.

Prüfen im Betrieb

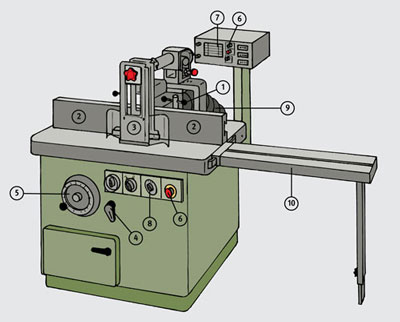

4.1.2 Tischfräsmaschinen

Risiko

Gefährdungsstufe I. Es besteht hohes Verletzungsrisiko am Fräswerkzeug, das sich insbesondere aus der Häufigkeit und Schwere der Unfälle beim Bearbeiten geringer Stückzahlen ergibt. Das Werkstück wird mit der Hand unmittelbar am Werkzeug vorbeigeschoben. Eine der Ursachen ist die Nichtverwendung von Schutzvorrichtungen vor allem beim Probe- und Einsetzfräsen. Beim Fertigen von Werkstücken in großen Stückzahlen werden Schutzvorrichtungen zuverlässig benutzt. Die Gefährdung sinkt dann auf Stufe III.

Baujahrabhängige Einzelheiten sind in der Tabelle 4 des Anhangs 3, Seite 169 zusammengestellt.

Beschaffenheit**

Regelausstattung ab Baujahr 1995

- 1

Fräsanschlag mit Schutzkasten

- 2

Fräsanschlaglineale

- 3

Werkzeugverdeckung vor dem Anschlag

- 4

Spindelarretierung

- 5

Höhenverstellung der Spindel

- 6

Stellteile (EIN-AUS, NOT-AUS)

- 7

Drehzahlanzeige

- 8

Schaltsperre

- 9

Absauganschluss

- 10

Tischverlängerung

Beschaffenheit der Fräswerkzeuge

siehe Abschnitt 1.11.2

Betrieb

Merkregeln für das Rüsten und Einstellen:

Nach Möglichkeit das Arbeiten mit dem Vorschubapparat vorsehen, auch beim Bogenfräsen

Geeignete Werkzeuge auswählen, d. h. nur Werkzeuge für Handvorschub, auch für das Fräsen mit Vorschubapparat

Die günstigste Drehzahl innerhalb des angegebenen Drehzahlbereichs einstellen

Für Einsetzfräsarbeiten Rückschlagsicherungen vorsehen, z. B. Tischverlängerung mit Queranschlag

Werkzeug gut befestigen, Zwischenringe so auswählen, dass das Gewinde der Fräserdorn-Mutter voll ausgenutzt wird

Nach Möglichkeit Fräserdorne mit Mindestdurchmesser 30 mm verwenden

Fräswerkzeug entsprechend der Drehrichtung und der vorgesehenen Arbeitshöhe aufspannen

Tischöffnung durch Einlegeringe so weit wie möglich schließen

Einstellvorrichtungen verwenden, Probefräsen nur mit Vorschubapparat

Weitere Hinweise zum Betrieb, insbesondere zu Rückschlagsicherungen beim Einsetzfräsen siehe Unterweisungsblätter "Sicheres Arbeiten an Tischfräsmaschinen" und "Sicheres Arbeiten mit Fräswerkzeugen für die Holzbearbeitung" (Anhang 2).

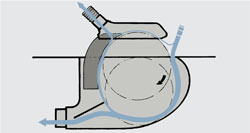

Stand der Absaugtechnik

Alle abgesaugten und mit oberer und unterer Absaugung (Tisch) ausgerüsteten Tischfräsmaschinen entsprechen dem Stand der Staubminderungstechnik, sofern Anhang 1 von [23]* eingehalten ist (Luftgeschwindigkeit u. a.).

Stand der Lärmminderungstechnik

Emissionsschalldruckpegel am Arbeitsplatz (Arbeitsgeräusch) nach [48]* : 84 dB(A).

Dieser Pegel wird mit einem Fügefräser als Normwerkzeug erreicht. Bei der Verwendung von Profilwerkzeugen können sich Pegelerhöhungen bis ca. 8 dB(A) ergeben.

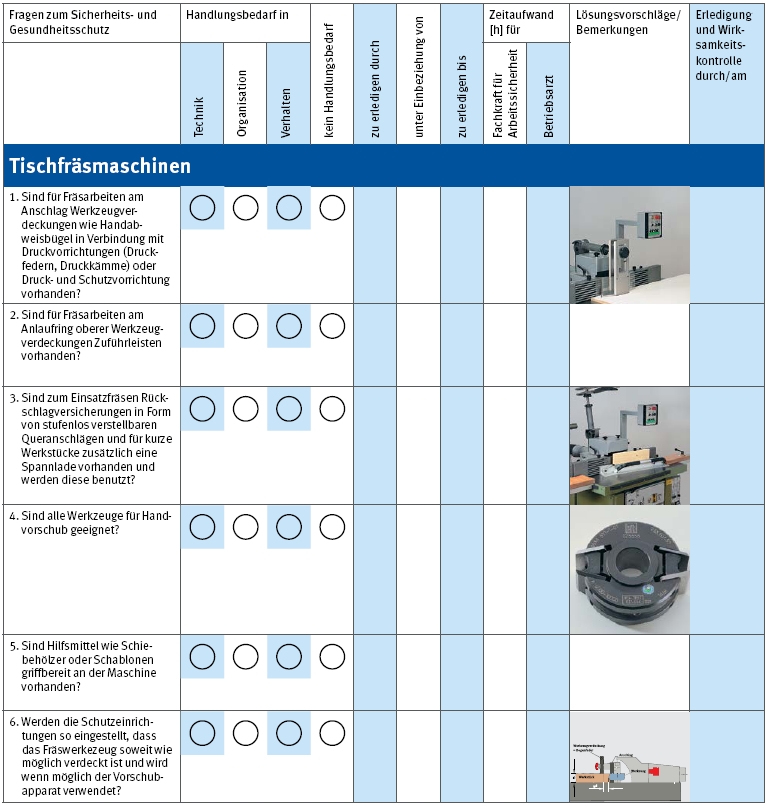

Prüfen im Betrieb

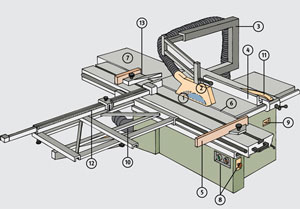

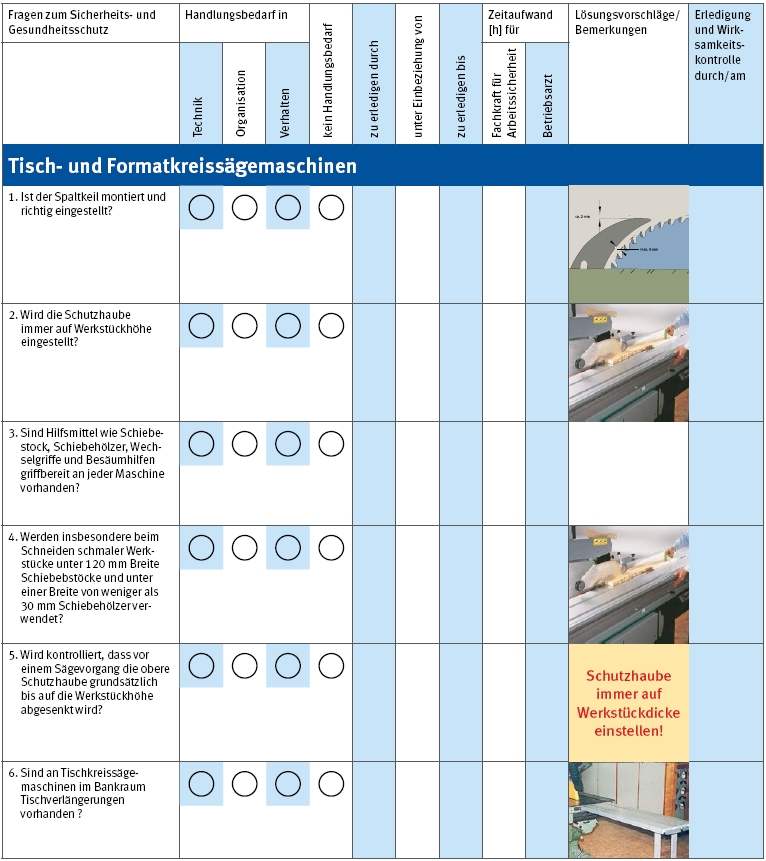

4.1.3 Tisch- und Formatkreissägemaschinen

Risiko

Gefährdungsstufe I. Es besteht hohes Verletzungsrisiko durch Berühren des Sägeblattes, insbesondere beim Schneiden schmaler Werkstücke.

Baujahrabhängige Einzelheiten sind in der Tabelle 5 des Anhangs 3, Seite 171 zusammengestellt.

Betrieb

Siehe Unterweisungsblatt "Sicheres Arbeiten an Tisch- und Formatkreissägemaschinen" (Anhang 2).

Stand der Absaugtechnik

Alle abgesaugten und mit oberer (an der Haube) und unterer Absaugung (unter dem Tisch) ausgerüsteten Tisch- und Formatkreissägemaschinen entsprechen dem Stand der Staubminderungstechnik, sofern Anhang 1 von [23]* eingehalten ist (Luftgeschwindigkeit u. a.).

Stand der Lärmminderungstechnik

Emissionsschalldruckpegel am Arbeitsplatz (Arbeitsgeräusch) nach [55]* : 87 bis 91 dB(A) je nach Sägeblattdurchmesser. Nach Möglichkeit Sägeblätter verwenden, die als "lärmarm" angeboten werden. Zum Pfeifen neigende Sägeblätter sofort austauschen, sofern neu, dem Hersteller zurückgeben.

Beschaffenheit**

- 1

Spaltkeil

- 2

Schutzhaube mit Absauganschluss

- 3

Schutzhaubenträger

- 4

Parallelanschlag

- 5

kurzer Quer- und Gehrungsanschlag

- 6

Tischeinlage, auswechselbar

- 7

Tischverlängerung

- 8

Stellteile (EIN-AUS, NOT-AUS)

- 9

Drehzahlanzeige

- 10

Absauganschluss unten

- 11

Schiebestock mit Halterung

- 12

Queranschlag

- 13

Besäumniederhalter (Klemmschuh)

Prüfen im Betrieb

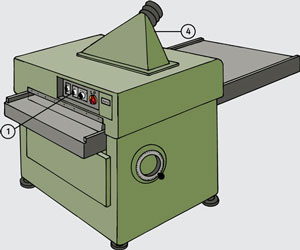

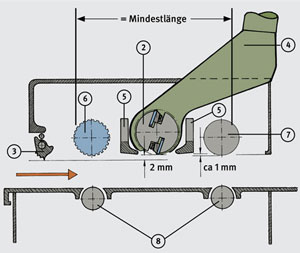

4.1.4 Dickenhobelmaschinen

Risiko

Gefährdungsstufe III. Es besteht ein geringes Risiko der Verletzung durch Werkstückrückschläge.

Baujahrabhängige Einzelheiten sind in der Tabelle 6 des Anhangs 3, Seite 173 zusammengestellt.

Stand der Absaugtechnik

Alle abgesaugten Dickenhobelmaschinen entsprechen dem Stand der Staubminderungstechnik, sofern Anhang 1 von [23]* eingehalten ist (Luftgeschwindigkeiten u. a.).

Stand der Lärmminderungstechnik

Emissionsschalldruckpegel am Arbeitsplatz (Arbeitsgeräusch) nach [51]* : 80 dB(A). Dieser Pegel wird durch absorbierende Auskleidung der oberen Haube und teilweise durch Kunststofflamellen an der Ein- und Ausschuböffnung erreicht.

Betrieb

Angaben der Betriebsanleitung hinsichtlich der Mindestlänge von Werkstücken beachten. Vorschubgeschwindigkeit entsprechend der vorgesehenen Oberflächenqualität wählen. Bei Störungen sofort den Werkstückvorschub abschalten. Rückschlaggreifer stets scharf und gängig halten.

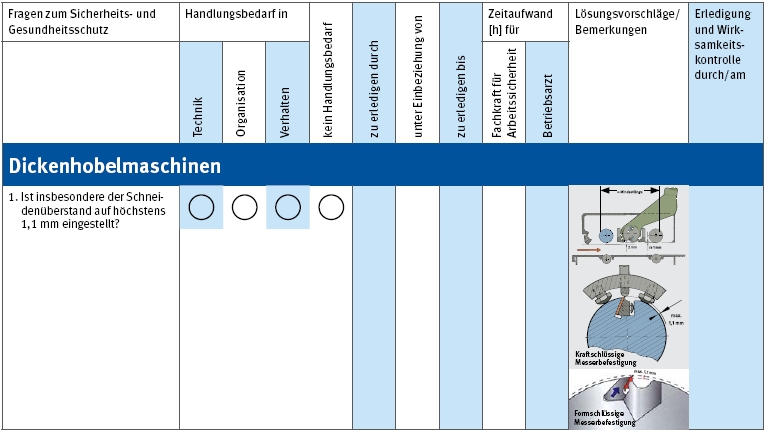

Aufgrund neuerer Erkenntnisse ist der Messerüberstand an älteren Maschinen (Maschinen ohne CE-Kennzeichnung) mit kraftschlüssiger Messerbefestigung - unabhängig von den Angaben in der Betriebsanleitung - aus sicherheitstechnischen Aspekten auf 1,1 mm einzustellen. Diese Einstellung empfiehlt sich auch an Maschinen mit CE-Kennzeichnung. Des weiteren darf die Höhenverstellung nur vorgenommen werden, wenn sich kein Werkstück auf dem Maschinentisch befindet. Erläuterung: Bei Versuchsreihen wurde festgestellt, dass

|

|---|

Beschaffenheit**

- 1

Stellteile (EIN - AUS, NOT - AUS)

- 2

Messerwelle

- 3

Greiferrückschlagsicherung, gegen Durchpendeln gesichert

- 4

Absaugung (der Anschlusstrichter zum Absaugrohr verhindert den Zugriff zur Messerwelle)

- 5

Druckbalken

- 6

Einzugswalze

- 7

Auszugswalze glatt

- 8

Tischwalzen

Einen Messerüberstand von maximal 1,1 mm wählen, bei größerem Messerüberstand besteht Rückschlaggefahr! Die Höhenverstellung des Maschinentisches nur vornehmen, wenn sich kein Werkstück in der Maschine befindet. |

|---|

- 1.

Hobeldicke = Ausgangsdicke abzüglich Spanabnahme. Dabei nicht die maximal mögliche Spanabnahme ausnutzen (hohe Belastung der Maschine), sondern durch mehrere Hobelvorgänge das Endmaß herstellen.

- 2.

Zum Hobeln nicht paralleler Flächen geeignete Schablonen verwenden, z. B. eine festliegende Schablone (siehe Bild 2) oder eine durchlaufende Schablone.

- 3.

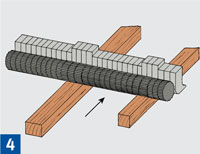

Bei unterschiedlich dicken Werkstücken dürfen bei starren Einzugswalzen und Druckbalken im Gegensatz zu Maschinen mit Gliedereinzugswalzen und -druckbalken (siehe Bild 4) nur zwei Werkstücke gleichzeitig bearbeitet werden (siehe Bild 3). Die Werkstücke sind an den Außenseiten der Einschuböffnung zuzuführen.

Hobeln breiter Werkstücke. Durch mehrere Hobelvorgänge das Endmaß herstellen. |  Hobeln mit Schablone. Bei nicht parallelen Flächen geeignete Schablonen verwenden. |

|---|---|

Hobeln schmaler Werkstücke. Bei starren Einzugswalzen und Druckbalken maximal zwei Werkstücke gleichzeitig bearbeiten. |  Bei Maschinen mit Gliederdruckbalken dürfen mehrere Werkstücke gleichzeitig bearbeitet werden. |

Prüfen im Betrieb

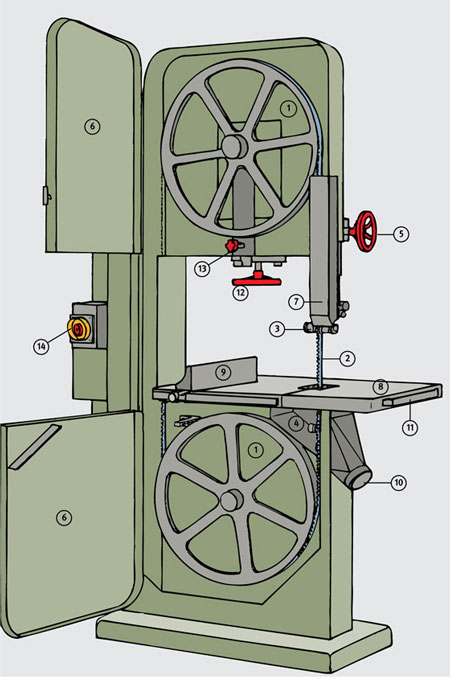

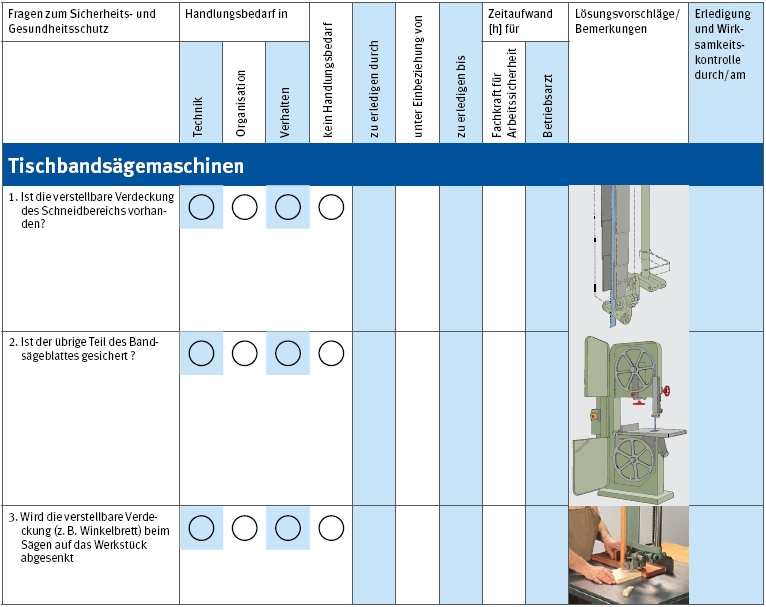

4.1.5 Tischbandsägemaschinen

Risiko

Gefährdungsstufe II. Es besteht erhebliches Verletzungsrisiko durch Berührung des Sägeblattes.

Baujahrabhängige Einzelheiten sind in der Tabelle 7 des Anhangs 3, Seite 174 zusammengestellt.

Stand der Absaugtechnik

Abgesaugte Tischbandsägemaschinen entsprechen dem Stand der Staubminderungstechnik, sofern sie mit einem Erfassungselement unter der Schneidstelle und mit einer gelochten Tischeinlage (siehe Anhang 1 von [23]* ausgerüstet sind. In Schreinereien/Tischlereien mit handwerklicher Fertigung sind an Tischbandsägemaschinen, selbst ohne Anschluss an eine Absauganlage, aufgrund der geringen Einsatzzeiten dieser Maschinenart keine kritischen Konzentrationen zu erwarten.

Stand der Lärmminderungstechnik

Emissionsschalldruckpegel am Arbeitsplatz (Arbeitsgeräusch) nach [54]* : 84-85 dB(A), je nach Rollendurchmesser.

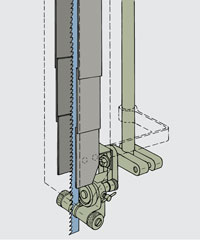

Beschaffenheit**

- 1

Bandsägerollen

- 2

abwärtslaufender Teil des Sägeblattes

- 3

obere Sägeblattführung

- 4

untere Sägeblattführung

- 5

Verstellung der oberen Sägeblattführung

- 6

Verkleidung der Bandsägerollen

- 7

verstellbare Verdeckung des Sägeblattes

- 8

Tischeinlage

- 9

Parallelanschlag

- 10

Absaugstutzen

- 11

Befestigungsschiene für Tischvergrößerung

- 12

Spannvorrichtung für das Bandsägeblatt

- 13

Neigungsverstellung der oberen Bandsägerolle

- 14

Stellteile (EIN-AUS, NOT-AUS)

Betrieb

Siehe Unterweisungsblatt "Sicheres Arbeiten an Tischbandsägemaschinen" (Anhang 2).

Die Laufruhe, insbesondere im Leerlauf, wird von fachgerecht ausgeführten Bandstößen, Rollenbelägen ohne Unterbrechungen und funktionsgerechten Sägeblattführungen bestimmt.

Prüfen im Betrieb

4.1.6 Abricht-Dickenhobelmaschinen

Risiko

Gefährdungsstufe I (Abrichthobelmaschine)/III (Dickenhobelmaschine). Es gelten die gleichen Gefährdungseinstufungen wie bei den Einzelmaschinen (siehe 4.1.1 und 4.1.4).

Beschaffenheit**

Grundsätzlich gelten für die Abricht- bzw. Dickenhobeleinheiten die gleichen Anforderungen, wie sie in den Abschnitten 4.1.1 und 4.1.4 für die Einzelmaschinen dargestellt sind [64]* .

Betrieb

Siehe 4.1.1 und 4.1.4. Zusätzliche Gefährdungen ergeben sich bei der Umrüstung der Bearbeitungsart, da hierbei auch eine Umrüstung der Sicherheitseinrichtungen erforderlich ist.

Hinweis:

An neuen Maschinen werden die o.g. Anforderungen, mit Ausnahme der Messerwellenverdeckung vor dem Anschlag, durch zwangsläufig wirkende Maßnahmen, z. B. Verriegelungsschalter, Einrastklinken, sichergestellt.

An älteren Maschinen (vor Baujahr 1995) muss die Einhaltung der Sicherheitsanforderungen durch eine sicherheitsgerechte Umrüstung gewährleistet werden.

Stand der Absaug- und Lärmminderungstechnik

entsprechend Einzelmaschinen (siehe 4.1.1 und 4.1.4).

4.1.7 Kombinierte Tisch- und Gehrungskappkreissägemaschinen

Risiko

Gefährdungsstufe II. Es gelten die gleichen Gefährdungseinstufungen wie bei der Tisch- bzw. handbetätigten Gehrungskappkreissägemaschine (siehe 4.1.3 und 4.2.1).

Die sicherheitstechnischen Anforderungen werden in [57]* geregelt.

Betrieb

Bei Maschinen nach Bild 1 muss beim Betreiben als Tischkreissägemaschine der Spaltkeil eingeschwenkt bzw. eingebaut und die Sägeblattverdeckung angebracht werden

Parallelanschlag montieren

Bei Maschinen nach Bild 2 muss beim Betreiben als Gehrungskappkreissägemaschine das Sägeblatt über dem Sägetisch vollständig verkleidet werden

Für eine ergonomische Arbeitsweise Maschine möglichst auf ein Untergestell oder einen Tisch aufsetzen

Stand der Absaug- und Lärmminderungstechnik entsprechend Einzelmaschinen (siehe 4.1.3 und 4.2.1).

Beschaffenheit**

Als Gehrungskappsäge |  Als Tischkreissäge |

|---|---|

Als Gehrungskappsäge |  Als Tischkreissäge (ohne Parallelanschlag abgebildet) |

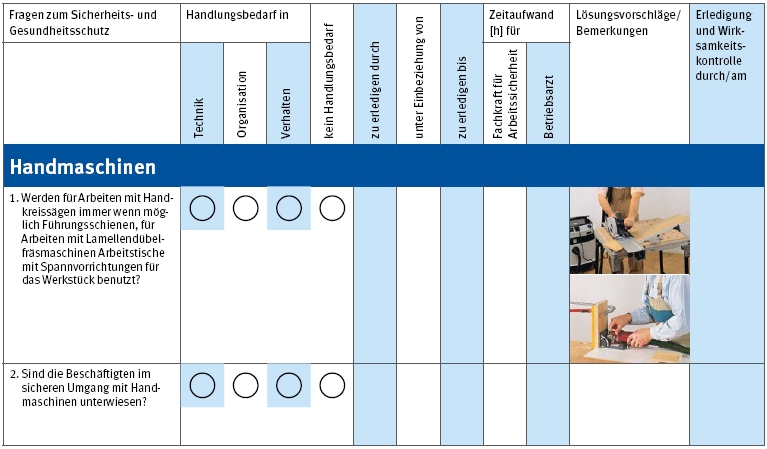

4.1.8 Handmaschinen

Risiko

Gefährdungsstufe insgesamt II. Es besteht erhebliches Verletzungsrisiko durch Berühren des Werkzeuges oder durch wegfliegende Teile. Bei langandauernden Arbeiten mit Handstich- und Handschwingschleifmaschinen (mehr als 2 h/Tag) sind Gesundheitsschäden durch Hand-/Armschwingungen nicht sicher auszuschließen.

Allgemeine Merkregeln zur sicheren Handhabung:

Maschine nur so verwenden, wie es der Hersteller in der Bedienungsanleitung vorsieht

Kontrollieren, ob alle Schutzeinrichtungen an der Maschine angebracht sind und ob Anschlussleitung und Steckvorrichtung keine Beschädigungen aufweisen

Zum Werkzeugwechsel Maschine von der Energiezufuhr trennen

Beide Hände verwenden, wenn die Maschine für das Führen mit zwei Händen vorgesehen ist

Nach dem Arbeitsgang die Maschine sofort ausschalten. Werkzeugstillstand abwarten. Maschine in einer sicheren Lage ablegen

Maschine nur mit dem Geräteschalter ein- und ausschalten. Nicht durch Betätigen der Steckvorrichtung ein- oder ausschalten

Die elektrische Steckvorrichtung nicht an der Anschlussleitung aus der Steckdose herausziehen

Vor dem Beseitigen von Störungen Maschine sofort stillsetzen und von der Energiezufuhr trennen

Nach § 22 des Änderungsgesetzes vom 24.02.1997 zum Jugendarbeitsschutzgesetz dürfen Jugendliche nicht mit Arbeiten beschäftigt werden, die mit Unfallgefahren verbunden sind, von denen anzunehmen ist, dass Jugendliche sie wegen mangelnden Sicherheitsbewusstseins oder mangelnder Erfahrung nicht erkennen oder nicht abwenden können.

Deshalb ist auch die Beschäftigung mit folgenden Handmaschinen untersagt:

Handkreissägemaschinen

Handoberfräsmaschinen

Lamellendübelfräsmaschinen

Handhobelmaschinen

Handkettensägemaschinen

Handbandsägemaschinen

Jugendlicher im Sinne dieses Gesetzes ist, wer mindestens 15, aber noch nicht 18 Jahre alt ist.

Das Verbot gilt nicht für die Beschäftigung Jugendlicher, soweit

die Tätigkeit zur Erreichung ihres Ausbildungszieles erforderlich ist

ihr Schutz durch die Aufsicht eines Fachkundigen gewährleistet ist

der Luftgrenzwert bei gefährlichen Stoffen unterschritten wird

Ausbildungsziele und die einzelnen Ausbildungsschritte sind in den Ausbildungsordnungen oder Rahmenlehrplänen festgelegt.

Stand der Absaugtechnik

Möglichst alle zerspanend arbeitenden Handmaschinen zur Bearbeitung von Holz oder Holzwerkstoffen absaugen. Nur mit ausreichend wirksamen integrierten Absaugeinrichtungen (Staub- und Spänefangbeutel an der Maschine) betreiben oder an externe Absaugeinrichtungen (z. B. Industriestaubsauger der Klasse M) anschließen, z. B. Handhobelmaschinen, Handkreissägemaschinen. Siehe auch BG-Information "Holzstaub-Gesundheitsschutz" (BGI 739-1) [23]

Angaben in der Betriebsanleitung über Absaugstutzen, Mindestluftgeschwindigkeit und Unterdruck beachten!

Möglichst Staubsauger mit eingebauter "Automatiksteckdose" verwenden, der sich automatisch mit der Handmaschine ein- und ausschaltet.

Als transportable externe Absaugeinrichtungen dürfen nur geprüfte Industriestaubsauger oder Kombigeräte (Kombination aus Entstauber und Industriestaubsauger) verwendet werden.

Stand der Lärmminderungstechnik

Der Stand der Lärmminderungstechnik ist in den einzelnen Produktnormen der Handmaschinen beschrieben. An den im Folgenden beschriebenen Maschinen sind Schalldruckpegel über 90 dB(A) zu erwarten. Es empfiehlt sich, auch bei kurzen Laufzeiten Gehörschutz zu tragen. Die Lärmminderungsmöglichkeiten beschränken sich für den Anwender auf wenige Punkte:

Stets scharfe Werkzeuge verwenden.

Schwingungsfreie Werkstückauflagen schaffen, z. B. durch Gummi- oder Weichkunststoff-Zwischenlagen.

Prüfen im Betrieb

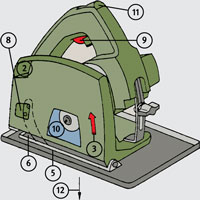

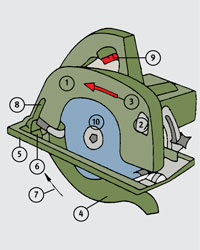

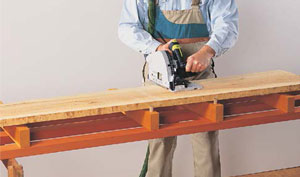

4.1.8.1 Handkreissägemaschinen

Beschaffenheit**

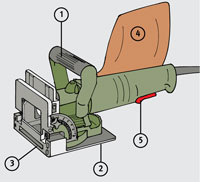

Tauchkreissäge  | Handkreissäge mit Pendelschutzhaube  |

|---|

- 1

Feste Verkleidung

- 2

Späneauswurföffnung, Absauganschluss

- 3

Drehrichtungsangabe für das Sägeblatt

- 4

Bewegliche Schutzhaube

- 5

Führungsplatte, Sägetisch

- 6

Spaltkeil

- 7

Öffnungsrichtung der beweglichen Schutzhaube

- 8

Spaltkeilhalterung

- 9

Handgriff mit EIN-AUS-Schalter

- 10

Sägeblatt

- 11

Entriegelungshebel für Raste in Ausgangsstellung

- 12

Eintauchrichtung

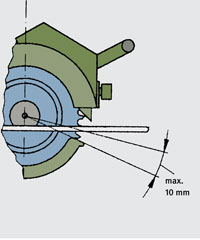

Die bewegliche Schutzhaube muss den aus dem Sägetisch herausragenden Teil des Sägeblattzahnkranzes am Umfang und beidseitig bis auf einen Öffnungswinkel von 10 ° verdecken.

Spaltkeil

Handkreissägemaschinen müssen mit einem Spaltkeil ausgerüstet sein. Ausnahmen für neue Maschinen ab Baujahr 2007 siehe EN 6074-2-5.

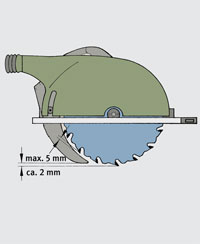

Die Dicke des Spaltkeils muss der Dicke des Kreissägeblattes angepasst sein. Der Spaltkeil darf nicht dicker als die Schnittfugenbreite und nicht dünner als der Sägeblattgrundkörper sein.

Spaltkeilabstand vom Kreissägeblatt so gering wie möglich einstellen. Der Abstand darf nicht größer als 5 mm sein.

Spaltkeil ca. 2 mm unter der höchsten Sägezahnspitze einstellen.

Siehe Unterweisungsblatt "Sicheres Arbeiten mit Handmaschinen" (Anhang 2).

Kreissägeblatt

Für Material und Arbeitsgang geeignetes Kreissägeblatt verwenden. Beispiele hierzu siehe folgende Bildreihe.

HM-Flachzahn Für Rohzuschnitt von Vollholz (Massivholz) in Faserrichtung. |  HM-Wechselzahn Für alle Holzwerkstoffe, Baustoffplatten und weiche Kunststoffe. |  HM-Wechselzahn Für Platten mit beschichteten oder furnierten Oberflächen und Vollholz (Massivholz) quer zur Faserrichtung. |  HM-Trapezflachzahn Für Aluminiumplatten und -profile, harte und faserverstärkte Kunststoffe. |

|---|

Höchstzulässige Drehzahl des Kreissägeblattes nicht überschreiten.

Kreissägeblatt wegen möglicher Beschädigung der Schneiden nie direkt auf dem Maschinentisch, sondern immer auf weichen Unterlagen, z. B. Holz, Pappe, ablegen.

Verharzungen durch Reinigungsbad entfernen (Reinigungszeit nach Gebrauchsanleitung beachten).

Beschädigte Kreissägeblätter, z. B. mit ausgebrochenen Zähnen, Rissen, der Benutzung entziehen.

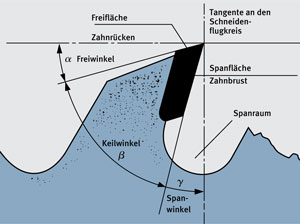

Der Spanwinkel hat Einfluss auf:

Schnittqualität

Vorschubkräfte

Schnittkräfte

Kreissägeblätter mit

großem Spanwinkel bevorzugen zum Schneiden in Faserrichtung,

kleinem Spanwinkel bevorzugen zum Schneiden quer zur Faserrichtung und von Spanplatten.

Maschine grundsätzlich mit beiden Händen führen. |

|---|

Zuschneiden von Vollholz (Massivholz)

Werkstück gegen Verschieben sichern, z. B. mit Dübeln.

Kreissägeblatt für Querschnitt wählen.

Spaltkeilabstand und Befestigung prüfen.

Zuschneiden von Plattenmaterial

Kreissägeblatt für Plattenmaterial wählen (z. B. vielzahniges HM-Wechselzahn-Sägeblatt).

Für eine sichere Führung der Handkreissägemaschine sorgen, z. B. durch Führungslineal oder Führungsschiene.

Einsetzsägen

Werden Handkreissägemaschinen stationär in Tische eingebaut, sind die Anforderungen an Tisch- und Formatkreissägemaschinen zu beachten. |

|---|

Erforderliche Schnitttiefe einstellen (Richtwert: höchstens 10 mm mehr als Werkstückdicke).

Unterlagen so anordnen, dass das Sägeblatt unter dem Werkstück frei läuft.

Montagearbeiten

Für Montageschnitte beim Innenausbau geeignete Arbeitsvorrichtungen zur sicheren Werkstückauflage und präzisen Werkzeugführung benutzen.

Tauchkreissäge verwenden. Spaltkeil entfernen, gegebenenfalls Spaltkeilhalterung festziehen. Führungsschiene auf Werkstück auflegen und festspannen. Anschlagnocken für Einsetzpunkt und Aussetzpunkt an der Führungsschiene befestigen.

Handkreissägemaschine am hinteren Anschlagnocken anlegen. Nach dem Einschalten der Maschine Sägeblatt in das Werkstück eintauchen und Maschine bis zum vorderen Anschlagnocken vorschieben. Sägeblatt aus dem Werkstück schwenken und Maschine ausschalten.

Nach Beendigung der Einsetzarbeiten den Spaltkeil wieder anbringen.

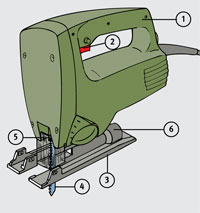

4.1.8.2 Handstichsägemaschinen

Beschaffenheit**

- 1

Handgriff

- 2

EIN - AUS-Schalter

- 3

Führungsplatte, Sägetisch

- 4

Sägeblatt

- 5

Berührungsschutz oberhalb des Führungstisches

- 6

Absauganschluss

Betrieb

Bei mehr als 2-stündigem Arbeiten mit der Handstichsägemaschine sollte im Rahmen der betrieblichen Gefährdungsbeurteilung der Betriebsarzt zur Bewertung der dadurch verursachten Hand-/Armschwingungen hinzugezogen werden.

Für den zu bearbeitenden Werkstoff das geeignete Sägeblatt auswählen.

Für Material und Arbeitsgang geeignetes Sägeblatt auswählen.

Vollholz (Massivholz)

grobe Zahnteilung, Wechselschliff und großer Spanwinkel

Plattenwerkstoffe

feine Zahnteilung, Wechselschliff und mittlerer Spanwinkel

Kunststoffe

mittlere Zahnteilung, Wechselschliff und mittlerer Spanwinkel

Metalle

Wellenzahnung und sehr kleiner Spanwinkel

Maschine grundsätzlich mit beiden Händen führen. |

|---|

Herstellen geschweifter Werkstücke Werkstück auflegen, gegebenenfalls festspannen bzw. gegen Verschieben sichern. Maschine mit dem Sägetisch an der Werkstückkante ansetzen. Danach Maschine einschalten und Arbeitsgang durchführen. Werkstück oder Abfallstücke nicht im Schneidbereich halten. |  Herstellen von Ausschnitten Ansetzpunkte für Innenschnitte durch Bohrungen herstellen. Bohrungsdurchmesser sollte mindestens 3 mm größer als die Sägeblattbreite sein, um ein Klemmen im Ansetzpunkt zu vermeiden. Maschine erst mit dem Sägetisch aufsetzen, dann einschalten. Darauf achten, dass sich das Sägeblatt während des Schneidvorganges unter dem Werkstück frei bewegen kann, z. B. bei Ausschnitten in Decken- oder Wandverkleidungen. |

|---|

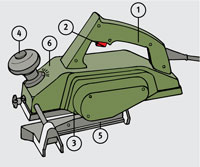

4.1.8.3 Handhobelmaschinen

Beschaffenheit**

- 1

Handgriff

- 2

EIN - AUS-Schalter

- 3

Messerwelle (nicht sichtbar)

- 4

Hobeltiefeneinstellung

- 5

Führungsanschlag

- 6

Späneabsauganschluss (nicht sichtbar)

Betrieb

Messerwelle

An Handhobelmaschinen sind nur runde Messerwellen mit einem Schneidenüberstand von maximal 1,1 mm zulässig. Die Messer müssen formschlüssig befestigt sein.

Maschine grundsätzlich mit beiden Händen führen. |

|---|

Hobeln von Flächen

Werkstück sicher einspannen. Vorgesehene Spanabnahme einstellen.

Maschine mit vorderem Teil der Führungsfläche auf dem Werkstück aufsetzen. Maschine sofort nach Beendigung des Arbeitsganges ausschalten.

Maschine erst nach Auslauf der Messerwelle ablegen.

Beim Ablegen Maschine nicht auf die Messerwellenschneide stellen.

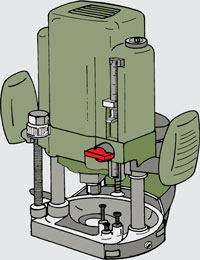

4.1.8.4 Handoberfräsmaschinen

Beschaffenheit**

Betrieb

Siehe Unterweisungsblatt "Sicheres Arbeiten mit Handmaschinen" (Anhang 2). Sieht der Hersteller den Einbau einer Handoberfräsmaschine in einen Tisch ausdrücklich vor, sind die Anforderungen des Herstellers gemäß der Bedienungsanleitung zu beachten.

Bearbeiten von Werkstückkanten

Werkstück gegen Verschieben sichern. Maschine mit dem Frästisch an der Werkstückkante aufsetzen und bei Maschinenstillstand Fräshöhe und Frästiefe einstellen. Danach Maschine einschalten und mit dem Anlaufring an der Werkstückkante führen. Nur im Gegenlauf fräsen.

Einfräsen von Nuten

Werkstück gegen Verschieben sichern. Führungsschiene oder Schablone auf dem Werkstück befestigen. Maschine mit dem Frästisch auf Führungsschiene aufsetzen.

Wird eine Schablone verwendet, Maschine mit dem Frästisch auf Schablone aufsetzen und bei Maschinenstillstand Frästiefe einstellen. Maschine in Ausgangsstellung zurückführen. Danach Maschine einschalten und Arbeitsgang durchführen.

Kombinierte Bohr-Frässchablone Schablonen und Vorrichtungen können häufig so gestaltet werden, dass verschiedene Arbeitsgänge an demselben Werkstück oder verschiedene Arbeitsgänge an unterschiedlichen Werkstücken ausgeführt werden können. Schablone ausreichend stabil machen. Schablonen müssen so groß sein, dass sie durch Druck auf die Handgriffe der Kniehebel nicht kippen können. Höhe der Schablone möglichst gering wählen, damit die Werkzeugverdeckung möglichst weit auf den Maschinentisch abgesenkt werden.

Stabile und abriebfeste Schablonenkanten vorsehen. Geeignet sind z. B. Multiplexplatten oder mit Massivholzanleimern oder Kunststoffkanten beschichtete Führungskanten. Bei Bohrschablonen Buchsen einsetzen. Gute Gleitfähigkeit auf dem Maschinentisch sicherstellen, z. B. durch einen Belag mit niedrigem Reibwert. Schablonengewicht an den Arbeitsgang anpassen:

Schwerer: Beim Fräsen von geschweiften Werkstücken mit handgeführten Schablonen. Da der Werkstückwechsel nur in sicherem Abstand vom Werkzeug durchgeführt werden darf, kann bei solchen Schablonen eine Vergrößerung der Tischauflage notwendig werden.

Leichter: Schablonenschneiden auf Kreissägemaschinen oder Tischbandsäge oder wenn Schablone vom Maschinentisch weggehoben werden muss.

Vorrichtung zum Bearbeiten von Werkstücken in der Fläche und zum Herstellen von Innenkonturen

|  |

|---|---|

| Werkstück in Schablonengrundplatte einlegen und mit einem eingenuteten Schieber (z. B. T-Nut) auf der Hobelbank mit Bankhaken spannen. | |

|  |

| Mit Handoberfräse Kontur herstellen. | Frässchablone mit eingearbeiteter Kontur auf Grundplatte auflegen. Diese muss formschlüssig (z.B. durch Dübel) auf der Grundplatte fixiert werden. |

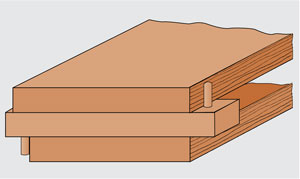

4.1.8.5 Lamellendübelfräsmaschinen

Beschaffenheit**

- 1

Handgriff

- 2

Führungsplatte

- 3

Fräswerkzeug (nicht sichtbar)

- 4

integrierte Späneabsaugung

- 5

EIN - AUS-Schalter

Fräswerkzeuge

In Formfedernutfräsmaschinen sind nur Fräswerkzeuge zu verwenden, die entweder mit der Aufschrift "MAN" und ggf. dem BG-TEST-Prüfzeichen oder bei älteren Werkzeugen mit der Aufschrift "HANDVORSCHUB" bzw. dem BG-TEST-Prüfzeichen gekennzeichnet sind.

Die auf dem Fräswerkzeug angegebene höchstzulässige Drehzahl darf nicht überschritten oder der angegebene Drehzahlbereich muss eingehalten werden

Betrieb

Siehe Unterweisungsblatt "Sicheres Arbeiten mit Handmaschinen" (Anhang 2).

Maschine grundsätzlich mit beiden Händen führen. |

|---|

Einfräsen von Nuten

|  |

|---|---|

| Werkstück bei liegender Bearbeitung auf eine ebene Unterlage auflegen. | Werkstück bei stehender Bearbeitung durch Stützwinkel sichern. |

Werkstücke festspannen. |

|---|

Ausfräsen von Harzgallen

|  |

|---|---|

| Beim Harzgallenausfräsen Maschine mit beiden Händen führen. Werkstücke festspannen. | Detailansicht einer Schablone zum Harzgallenfräsen. Die Maschine wird auf drei Seiten geführt und kann somit mit zwei Händen geführt werden. |

4.1.8.6 Winkel- und Trennschleifer

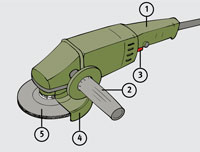

Beschaffenheit**

- 1

Handgriff

- 2

Zusatzgriff

- 3

EIN-AUS-Schalter

- 4

Schutzhaube

- 5

Schleifkörper

Durch die Schutzhaube müssen mindestens 175 ° des Schleifkörperumfanges und die zur Maschine hin gerichtete Seite verdeckt sein.

Für das zu bearbeitende Material geeignete Schleifkörper oder Trennscheiben verwenden. Angegebene Verwendungsbeschränkungen beachten. Spannflansche zum Befestigen der Schleifkörper unter Berücksichtigung von

Schleifkörperform

Schleifkörpermaßen

Schleifkörperbindung

Maschinenart

auswählen.

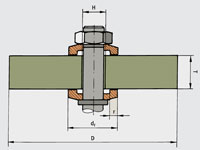

Spannflanschdurchmesser d1: z. B. bei

Handschleifmaschinen mit geradem

Schleifkörper d1 = 1/3 D

Handtrennschleifmaschinen

d1 = 41 mm

Schleifkörper

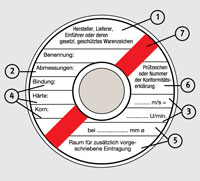

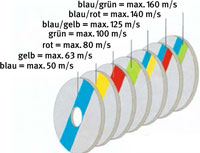

Nur Schleifkörper verwenden, die mindestens mit folgenden Angaben gekennzeichnet sind:

- 1

Hersteller, Lieferer, Einführer oder deren geschütztes Warenzeichen,

- 2

Nennmaße

- 3

Arbeitshöchstgeschwindigkeit oder zulässige Drehzahl

- 4

Schleifmittel und Bindung

- 5

ggf. Verwendungsbeschränkungen

- 6

Prüfvermerk (bis Herstellungsdatum 31.03.1996) oder Prüfzeichen mit der Aufschrift "Geprüft nach § 15 Abs. 1 UVV VBG 49" oder Nummer der Konformitätsbescheinigung einer akkreditierten Prüfstelle

- 7

Farbstreifen für Höchstgeschwindigkeiten

Schleifwerkzeuge nur bis zur angegebenen Arbeitshöchstgeschwindigkeit oder zulässigen Drehzahl betreiben

Nach jedem Befestigen einer Schleifscheibe einen Probelauf von mindestens 30 Sekunden vornehmen. Dabei jedoch höchstens die auf der Schleifscheibe angegebene Arbeitshöchstgeschwindigkeit oder zulässige Drehzahl an der Schleifmaschine einstellen

Winkelschleifer und Trennschleifer nur mit Schutzhaube betreiben

Zur Bearbeitung muss das Werkstück gegen Verschieben gesichert sein

Trennscheiben nicht zum Seitenschleifen verwenden

Maschine immer beidhändig führen.

Nicht verkanten! (Trennscheiben können zerspringen!)

Darauf achten, daß besonders beim Trennschleifen durch Funkenflug kein Brand verursacht wird. Abgeschliffene heiße Metallteilchen können bis 10 m weit fliegen!

4.1.8.7 Eintreibgeräte

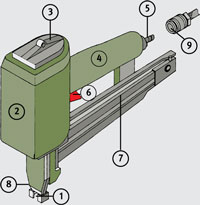

Beschaffenheit**

- 1

Auslösesicherung

- 2

Gehäuse

- 3

Aufhänger

- 4

Handgriff

- 5

Anschlussnippel

- 6

Auslöser

- 7

Magazin

- 8

Mündung

- 9

Schnellkupplung

Eintreibgeräte können je nach Verwendungszweck mit unterschiedlichen Auslösesystemen ausgerüstet sein, z. B. Einzelauslösung, Einzelauslösung mit Sicherungsfolge, Kontaktauslösung, Dauerauslösung.

Energiezufuhr

Sauerstoff und brennbare Gase dürfen als Energiequelle für druckluftbetriebene Eintreibgeräte nicht verwendet werden.

Druckluftbetriebene Geräte nur an Leitungen anschließen, bei denen der maximal zulässige Druck des Gerätes um nicht mehr als 10% überschritten werden kann. Sonst muss ein Druckregelventil (Druckminderer) mit nachgeschaltetem Druckbegrenzungsventil eingebaut sein.

Der auf druckluftbetriebenen Eintreibgeräten angegebene zulässige Druck darf nicht überschritten werden.

Betrieb

Nur die in der Betriebsanleitung bezeichneten Eintreibgegenstände, z. B. Nägel, Klammern, Stifte, Wellenklammern, Dübel, Muffen, Kabelschellen, Bodenträger, verwenden.

Eintreibgeräte, die mit einem auf der Spitze stehenden Dreieck  gekennzeichnet sind, nur mit wirksamer Auslösesicherung betreiben.

gekennzeichnet sind, nur mit wirksamer Auslösesicherung betreiben.

Eintreibgeräte ohne diese Kennzeichnung, die bis zum 31.12.1974 hergestellt worden sind und bei denen Eintreibgegenstände von mehr als 25 mm Eintreiblänge verwendet werden können, ebenfalls nur mit einer wirksamen Auslösesicherung betreiben.

Eintreibgeräte, die mit Kontaktauslösung oder Dauerauslösung mit Auslösesicherung ausgerüstet sind, dürfen nicht verwendet werden:

auf Baustellen oder bei wechselnden Arbeitsplätzen, insbesondere auf Gerüsten, Treppen, Leitern und beim Einlatten von Schrägdächern

zum Schließen von Kisten oder Verschlägen

beim Anbringen von Transportsicherungen, z. B. auf Fahrzeugen und Waggons

Es wird empfohlen, an diesen Geräten eine Kennzeichnung vorzunehmen.

Bei Störungen, z. B. durch verklemmte Eintreibgegenstände, Gerät sofort von der Energiequelle trennen.

Defekte oder nicht einwandfrei arbeitende Eintreibgeräte sofort von der Druckluft abkuppeln und einem Sachkundigen zur Prüfung zuleiten.

[23]*, [48]*, [50]*, [51]*, [54]*, [55]*, [57]*, [64]* siehe Literatur- und Quellenverzeichnis, Seite 114/115

entsprechend staatlichem Recht