Abschnitt 5.2 - Plattenware

Natursteinplatten, überwiegend Unmaßtafeln, die aus Rohblöcken gesägt wurden, werden auf unterschiedliche Weise gelagert und transportiert. Aus dem Zusammenspiel von Lagereinrichtungen (A-Bock - oder Rungenlager), Lastaufnahmeeinrichtungen (Plattenzangen, Hebebänder, Vacuumheber) und Transportmitteln (Gabelstapler, Kran, Transportwagen) ergeben sich Unfallgefahren und daraus resultierend die notwendigen Sicherungsmaßnahmen.

Im folgenden werden daher die gebräuchlichsten Lager- und Transportsysteme zunächst beschrieben und anschließend sicherheitstechnisch bewertet.

5.2.1

Lagerung von Platten an A-Böcken

A-Bock-Gestelle sind die am meisten verbreiteten Lagereinrichtungen für Unmaßtafeln. Die Platten werden in leichter Schräglage zwischen 5° und 10° beidseitig an die Gestelle angelehnt. A-Böcke werden sowohl in Verbundform als auch in geteilter Bauform verwendet. Bei der Verbundform sind beide A-Gestelle miteinander zu einer stabilen Einheit verbunden, während bei der geteilten Bauform die A-Gestelle voneinander unabhängig sind und erst durch die Belastung Stabilität erhalten.

A-Böcke werden fast ausschließlich aus Stahl gefertigt. Der auf dem Boden aufliegende Unterrahmen besteht aus Winkel- oder Kastenprofilen. Angaben über zulässige Belastungen sind in den meisten Fällen nicht bekannt. Lediglich A-Bock-Gestelle, die komplett mit der Last bewegt werden, wie z.B. Kompakt-Gestelle, die mit dem Kran auf die LKW-Ladefläche abgesetzt werden, enthalten Angaben über Eigengewicht und Tragfähigkeit. Diese müssen deutlich erkennbar und dauerhaft angebracht sein.

Gefahren bei der Lagerung der Tafeln an A-Böcken bestehen bei:

Abkippen der schräg stehenden Platten zum Ansetzen eines Anschlagmittels

Schrägstellung des Gesamtsystems, z.B. bei einseitiger Last auf einem LKW

Überlastung des Systems durch Anlehnen zu vieler Platten

Verlust der Stabilität durch Rost, Materialermüdung, fehlerhafte Schweißnähte

Umwelteinflüsse wie Sturm, Frost

Besonders bei der Entnahme von Steinplatten aus dem A-Bock-Lager ereigneten sich immer wieder schwere Arbeitsunfälle, häufig mit tödlichem Ausgang.

Während ein Steinmetz eine ca. 5 m2 große Unmaßtafel am A-Bock-Lager entnehmen wollte, kippten die restlichen Platten um und drückten den davor stehenden Mann gegen den Nachbarstapel. Er wurde so schwer verletzt, daß er noch an der Unfallstelle verstarb.

Der auf dem Boden im Freien aufliegende Unterrahmen war stark angerostet. Infolge einseitiger Belastung brach die Verbindung zwischen A-Stütze und Unterrahmen und alle übrigen angelehnten Platten stürzten um.

A-Bock-Gestelle müssen so bemessen sein, daß sie auch bei einseitiger Belastung durch angelehnte Tafeln standsicher sind. Bei einem Neigungswinkel von 10° und einer maximalen einseitigen Belastung von 1 m Gesamt-Plattenstärke üblicher Abmessungen bietet ein U-Profil 60 mm/30 mm ausreichende Sicherheit gegen Knicken des Stützstabes. Voraussetzung ist eine fachgerechte Ausführung der Schweißverbindung zwischen A-Stütze und Unterrahmen. Besonders in Freilagern, wo das Gestell Witterung und Feuchtigkeit ausgesetzt ist, sollte der Rahmen verzinkt sein. Eine regelmäßige Sichtkontrolle der Lagereinrichtungen ist unbedingt erforderlich.

Andere schwere Arbeitsunfälle geschahen beim Ankippen von Steinplatten am A-Bock, um ein Anschlagmittel anzusetzen oder Platten zu begutachten.

Eine Granitplatte mit den Abmessungen 1,70 x 2,80 x 0,08 m sollte mittels Gabelstapler und angebauter Plattenzange dem Lager entnommen werden. Um die Zange anzuschlagen, hatte ein Helfer die Platte bis in die senkrechte Lage angekippt, einen Holzkeil zwischen diese und die restlichen Platten als Abstandhalter gesteckt, um anschließend die Plattenzange einhängen zu können. Als er versehentlich die Platte zu weit nach vorn kippte, rutschte der Holzkeil in den Spalt, die Platte bekam noch mehr Übergewicht und kippte schließlich nach vorn über. Sie traf den Anschläger am Bein, schwere Bein- und Fußverletzungen waren die Folge.

Beim Ansetzen der Lastaufnahmemittel ist der Anschläger bei diesem Verfahren gezwungen, mittig vor der angekippten Platte zu stehen. Solange die Platte nur bis zur Senkrechten abgezogen wird, sind die Kräfte noch zu handhaben. Sobald eine Tafel aber nur geringfügig über die Senkrechte hinaus geneigt wird, können die Kippkräfte die Haltekraft eines Menschen schnell überschreiten. Dies ist um so gefährlicher, wenn dickere Tafeln mit 6 bis 8 cm Stärke oder mehrere Platten auf einmal angeschlagen werden.

Drei Marmortafeln mit einem Gesamtgewicht von 680 kg sollten mittels Hallenkran und Plattenzange auf den LKW verladen werden. Der Kranführer hatte die Tafeln senkrecht aufgerichtet und versuchte sie so zu halten, während er mit einer Hand die Flurbedienung des Kranes betätigte, um die Plattenzange anzusetzen. Plötzlich bekamen die Planen Übergewicht und kippten um. Der Anschläger wurde von den kippenden Platten gegen den gegenüberstehenden Plattenstapel gedrückt und tödlich verletzt.

Besondere Gefahren entstehen auch dann, wenn Platten unterschiedlicher Qualität an einem A-Bock-Gestell gelagert werden. Beim Versuch, einzelne Platten aus der Mitte des Stapels zu entnehmen oder zu begutachten, müssen die davor stehenden Tafeln entweder zunächst umgesetzt oder insgesamt abgekippt werden. Auch hierbei können die Tafeln leicht Übergewicht bekommen und den im Fallbereich stehenden Menschen gefährden.

Kräfteverhältnisse am Lagersystem A-Block/Steinplatte

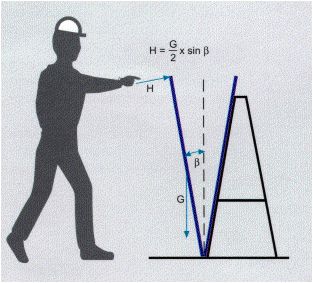

Wegen der Vielzahl der Unfälle durch kippende Steintafeln beim Entnehmen von A-Bock-Gestellen sollen im folgenden die hier auftretenden Kräfte dargestellt werden. Abb. 10 zeigt die auf den Menschen wirkenden Kräfte beim Halten einer vom Gestell abgekippten Platte.

Die Größe der Haltekraft H ist nur abhängig vom Eigengewicht G der Platte und dem Kippwinkel β zwischen Platte und der Senkrechten.

H = G/2 · sin β

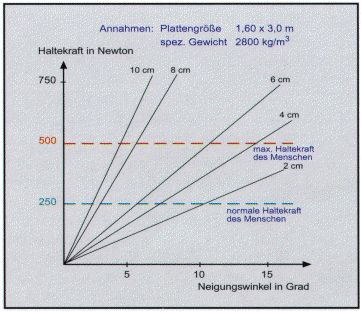

Bei den üblichen Plattenabmessungen von ca. 1,60 x 3,00 m ergeben sich die in Abb. 11 dargestellten Haltekräfte in Abhängigkeit von Plattenstärke (cm) und Neigungswinkel. Ein durchschnittlicher Mensch kann im freien Stand eine Haltekraft von 250 bis 300 N aufbringen, bei optimaler Abstützung bis etwa 500 N. Aus dem Diagramm ergibt sich, daß die normale Haltekraft von 250 N schon bei einem Neigungswinkel von 4° (bei 6 cm Plattenstärke) bzw. 8° (bei 3 cm Plattenstärke) überschritten wird. Diese wirkenden Kräfte werden häufig nicht beachtet.

Abb. 10: Haltekräfte an einer gekippten Steinplatte

Abb. 11: Haltekräfte in Abhängigkeit von Plattenstärke und Neigungswinkel

Bei der Lagerung von Natursteintafeln an A-Böcken müssen daher unbedingt folgende Regeln beachtet werden:

Kann ein Überschreiten der Haltekräfte nicht sicher ausgeschlossen werden, müssen zusätzliche Sicherheitsmaßnahmen gegen Umstürzen der Platten getroffen werden (z.B. Sicherungsbügel).

Lagerungs- bzw. Anschlagsarbeiten sollten möglichst von 2 Personen durchgeführt werden.

Der Aufenthalt im Kippbereich von Steinplatten sollte vermieden werden - möglichst von der Seite arbeiten.

Sortenreine Lagerung der verschiedenen Gesteinsarten ermöglicht es, nur jeweils die vordere Tafel entnehmen zu müssen.

Die Auswahl des Anschlagmittels kann das Abkippen der Platte entbehrlich machen.

Keile oder Hölzer, die als Abstandhalter zwischen die Steintafeln gesteckt werden, müssen gegen Hineinrutschen gesichert sein, z.B. durch einen Fanghaken (Abb. 12).

Abb. 12: Abstandhalter mit Fanghaken

5.2.2

Rungenlager für Natursteinplatten

Eine Alternative zum A-Bock ist das Rungenlager (Abb. 13). Hierbei bilden senkrechte Rungen, die in zwei parallele Steckschienen eingesteckt werden können, das Widerlager für die leicht geneigten Tafeln.

Abb. 13: Rungenlager

Die einsteckbaren Rungen aus Rohr- oder Winkelprofil haben meist eine freie Stützhöhe von einem Meter, bei einer Einspannung in der Bodenschiene von 10 bis 20 cm. Rungenlager haben den Vorteil, auf gleicher Grundfläche mehr Platten aufnehmen zu können. Bei der Entnahme, bzw. beim Ansetzen eines Anschlagmittels können die Tafeln zudem gefahrlos gehalten werden, indem sie gegen zuvor eingesetzte Rungen gelehnt werden, ohne daß der Mensch zusätzliche Haltekräfte aufbringen muß. Hierdurch können wahlweise einzelne Platten aus der Mitte aussortiert werden, indem die davorstehenden gegen zwei Steckrungen umgeklappt werden.

Besondere Gefahren bei der Lagerung in Rungengestellen können auftreten, wenn:

die einzelnen Steckstützen durch zu viele Platten überlastet werden und abknicken,

nur an einem Ende des Rungengestelles Platten gelagert werden, so daß das freie Ende entlastet wird und ggf. anhebt.

In einem Rungenlager mit 6 m langen Grundschienen waren ca. 30 Steintafeln unterschiedlicher Formate gelagert, wobei jeweils mehrere Tafeln mit zwei gegenüberliegenden Rungen gehalten wurden. Die Steckstützen bestanden aus Rohren mit einem Durchmesser von 6,5 cm bei einer Wandstärke von 2 mm und einer freien Stützhöhe von 1,0 m. An einer Seite des Lagergestells waren 8 Tafeln von jeweils 250 kg Gewicht bei einer Schräglage von ca. 8° an zwei Rungen gelehnt. Beim Einlagern einer weiteren Tafel an dieses Plattenpaket knickten beide Stützen direkt oberhalb der Einspannung in der Bodenschiene ab. Die Platten gerieten ins Kippen und rissen auch alle anderen im Gestell stehenden Platten im Dominoeffekt mit um.

Für die auf Biegung belasteten Stützen eines Rungenlagers ist unbedingt eine statische Berechnung der Tragfähigkeit und eine Angabe der maximal zulässigen Belastung erforderlich.

5.2.3

Anschlagmittel zum Transport von Steinplatten

Die Auswahl geeigneter Anschlagmittel ist abhängig von der Art der Lagerung, der Festigkeit und der Oberfläche der jeweiligen Tafeln und dem verwendeten Transportmittel. Auch die Unfallgefahren und Sicherheitsmaßnahmen sind von diesen Faktoren abhängig.

5.2.3.1

Plattenzangen und -klemmen

Plattenzangen, dies sind unter Last schließende Klammern, die ihre Haltekräfte durch Druck und Reibung aufbringen, werden sowohl in Verbindung mit Gabelstaplern als auch im Kranbetrieb eingesetzt. Der Anschluß an den Gabelstapler erfolgt über einen Staplergalgen, so daß die frei hängende Platte vor dem Hubgerüst gedreht werden kann. Im Kranbetrieb wird die Klammer direkt in den Kranhaken eingehängt.

Plattenzangen existieren in unterschiedlichen Ausführungen mit Greifflächen zwischen 100 und 1000 cm2, teilweise mehrteiligen Greifflächen, auch der Greifbereich und die Greiftiefe variieren stark.

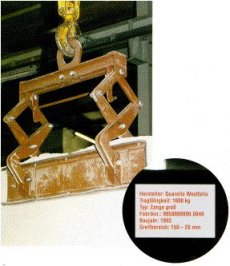

Plattenzangen müssen mit folgenden Angaben deutlich gekennzeichnet sein:

Hersteller, Tragfähigkeit, Baujahr, zulässiger Greifbereich, Typbezeichnung und Fabriknummer (Abb. 14).

Abb. 14: Plattenzange mit Kennzeichnung

Sowohl beim Anschlagen der Steintafeln, als auch beim eigentlichen Transportvorgang ereignen sich immer wieder Unfälle.

Eine Marmorplane, ca. 150 kg Gewicht, war mittels Plattenzange an den Hallenkran angeschlagen und sollte zum Kipptisch der Säge transportiert werden. Kurz nach dem Anheben der Plane riß die Platte im Ansetzbereich der Zange aus und fiel dem Steinmetz direkt hinter der Stahlkappe des Sicherheitsschuhs auf den Fuß. Ursache für das Ausreißen war ein nicht erkannter, kaum wahrnehmbarer Stich im Material. Trümmerbrüche im Mittelfußbereich waren die Folge.

Nicht nur Schwachstellen im Material, sondern auch andere Einflüsse können zum Herabfallen der Last führen.

Mit dem Gabelstapler sollte eine beidseitig polierte Granittafel vom Lagerplatz zur Säge transportiert werden. Die Tafel war mittig an der Oberkante an die Plattenzange angeschlagen worden. Während der Fahrt über den leicht unebenen Lagerplatz ging ein Helfer neben der hängenden Platte her und führte diese mit der Hand, um ein zu starkes Pendeln zu vermeiden. Kurz vor Erreichen der Werkhalle rutschte die Platte plötzlich aus der Zange und fiel aus ca. 40 cm Höhe zu Boden. Die anschließend nach vom kippende Plane mit 540 kg Gewicht traf den Helfer mit der Oberkante am Schienbein. Schwere Bein- und Fußverletzungen waren die Folge. Vemmutlich haben Stöße durch die Bodenunebenheiten zu kurzen Entlastungen der Zange und daher zum Nachlassen der Haltekräfte geführt.

Die Haltekraft der Plattenzange ist abhängig von der Klemmkraft der beiden Klemmflächen und der Reibung zwischen Klemmfläche und Last. Die Klemmkraft ist dem Lastgewicht proportional, sie nimmt mit steigendem Lastgewicht zu. Die Reibung ist abhängig von der Oberfläche der Klemmflächen und der Last. Um einen hohen Reibungsfaktor zu gewährleisten, ist eine trockene und saubere Oberfläche der Platten und unbeschädigter Belag der Klemmbacken erforderlich.

Problematisch ist der gleichzeitige Transport mehrerer Platten mit der Plattenzange aus zwei Gründen:

- 1.

Auch wenn bei den äußeren Tafeln ausreichende Reibungsfaktoren zwischen Platte und Klemmfläche vorliegen, wird die mittlere nur durch Reibung zwischen den Tafeln selbst gehalten. Die Haltekraft kann hier deutlich geringer sein.

- 2.

Die seitliche Druckkraft der Zangenhälften wächst mit zunehmendem Lastgewicht. Bei geringen Unebenheiten zwischen den Platten, z.B. durch Fremdkörper oder verlaufene Sägeschnitte, kann eine Platte durch den hohen Druck brechen und abfallen.

Beim Transport mehrerer Tafeln mit der Plattenzange besteht daher geringerer Sicherheitsspielraum als beim Anschlagen einer einzelnen Platte. Dieses zusätzliche Risiko sollte vermieden werden. Einige Hersteller von Plattenzangen weisen in ihrer Betriebsanleitung ausdrücklich darauf hin, nur ein Werkstück anzuschlagen.

Bei Transportarbeiten mit lastschließenden Klammern ist unbedingt zu beachten, daß die Last auf keinen Fall über Personen geführt werden darf. Bei dieser nur kraftschlüssigen Verbindung muß immer mit einem möglichen Herabfallen gerechnet werden. Der Aufenthalt im Fallbereich und auch im angrenzenden Gefahrbereich kippender Lasten ist zu vermeiden. Die Tragfähigkeit kann durch folgende Faktoren eingeschränkt werden:

Infolge von Nässe, Glätte, beschädigten Reibbelägen, Stößen beim Transportvorgang kann die Reibkraft nachlassen und die Last herabfallen.

Insbesondere beim Anschlagen mehrerer Platten können die mittleren durch zu geringe Reibkräfte herausfallen.

Der angegebene Greifbereich darf keinesfalls über- oder unterschritten werden, da sonst die erforderlichen Klemmkräfte nicht aufgebaut werden können.

Unbemerkte Stiche oder Haarrisse in Natursteinplatten, insbesondere bei dünnen Marmortafeln, können zum Ausbrechen der Last führen.

Die Kombination A-Bock-Lager und Plattenzangen birgt besondere Risiken beim Ansetzen der Zange auf die Platte. Um eine Gefährdung auszuschließen, müssen daher zusätzliche organisatorische oder technische Maßnahmen getroffen werden. Es bestehen folgende Möglichkeiten:

Steckbare Hilfsstützen im Unterrahmen ermöglichen es, die anzuschlagende Platte so abzustützen, daß der Anschläger gefahrlos vor der Platte stehen kann (Abb. 15).

Wenn der Unterrahmen keine Möglichkeit hierfür bietet, müssen vergleichbare Maßnahmen getroffen werden, z.B. transportable Hilfsgestelle, die vor die abzukippende Platte gestellt werden.

Ein Holzkeil mit Fangvorrichtung wird hinter die Oberkante der gekippten Platte gesteckt und hält den Spalt zum Anschlagen offen. Der Keil ist entsprechend der Bock-Neigung so gestaltet, daß die Platte nicht über die senkrechte Stellung hinaus gekippt wird.

Sortenreine Lagerung der verschiedenen Plattenarten an jeweils einem Gestell, so daß nur die erste Platte entnommen werden muß.

Abb. 15: Hilfsstützen am A-Bock-Lager

Beim eigentlichen Transportvorgang ist darüber hinaus zu beachten:

Die Platte ist so zu verfahren, daß sie möglichst niedrig über dem Boden hängt.

Falls auf einen Mitgänger zum Führen der Platte nicht verzichtet werden kann, darf dieser sich niemals im Fallbereich der Platte oder im Gefahrbereich einer kippenden Platte aufhalten.

Alle Personen, die mit derartigen Transportarbeiten zu tun haben, müssen regelmäßig, mindestens 1 mal jährlich, über die Gefahren und sicheres Verhalten unterwiesen werden.

5.2.3.2

Vacuumheber

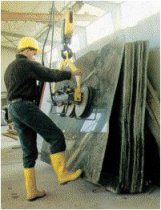

Zunehmende Verbreitung finden Vacuumheber zum Transport der Unmaßtafeln (Abb. 16). Auch für Zwischentransporte innerhalb des Bearbeitungsprozesses werden Vacuumheber eingesetzt. Als Transportmittel dient meistens ein Brücken- oder Säulenschwenkkran.

Abb. 16: Vacuumheber

Da der Vacuumheber ebenso wie die Plattenzange keine formschlüssige Verbindung zwischen Last und Anschlagmitteln ermöglicht - die Last wird ausschließlich durch Saugkräfte gehalten - darf die Last niemals über Personen geführt werden.

An Vacuumhebern sind Tragfähigkeitsangaben erforderlich für die Belastung senkrecht zur Saugfläche (Abreißkraft) als auch parallel dazu (Abgleitkraft).

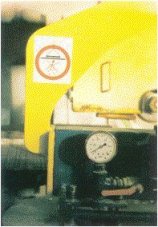

Vacuumheber müssen mit einer Druckmeßeinrichtung (Abb. 17) versehen sein, diese muß dem Führer des Hebezeuges deutlich anzeigen, ob der Unterdruck noch im Arbeitsbereich liegt oder in den Gefahrenbereich abgefallen ist.

Abb. 17: Vacuumheber mit Druckanzeige und Warnhinweis

Um bei Vacuumverlusten ein Abfallen der Last zu verhindern, müssen Vacuumheber zusätzlich mit einer Einrichtung zum Ausgleich von Vacuumverlusten ausgestattet sein, z.B. einem Reservevacuum. Der Transport von Steintafeln mittels Vacuumheber bietet bei sachgerechter Handhabung unter Sicherheitsaspekten gegenüber einer Plattenzange folgende Vorteile:

Es kann jeweils nur eine Platte transportiert werden.

Zum Ansetzen des Hebers muß die Tafel nicht vom Lagergestell abgekippt werden, so daß menschliche Haltekräfte nicht benötigt werden. Auf zusätzliche Hilfsstützen kann daher verzichtet werden. Ein Vacuumheber, der über mehrere Saugteller verfügt, kann bei einem unerkannten Haarriß in der Tafel mit hoher Wahrscheinlichkeit beide Plattenteile halten.

Die Tafel wird nicht punktuell sondern großflächig belastet, so daß ein Ausreißen des Materials nicht zu erwarten ist.

Eine Tafel kann ohne Anstrengung direkt flach auf den Sägetisch abgelegt werden, ein Kipptisch ist nicht erforderlich.

Mit einem Vacuumheber mit mehreren, unabhängig voneinander betreibbaren Saugflächen können auch kleine Teile bewegt werden. Für jeden Saugteller ist dann eine eigene Druckanzeige erforderlich.

Aber auch beim Einsatz des Vacuumhebers sind bestimmte Gefahren zu beachten:

Insbesondere bei nassen, polierten Oberflächen oder bei verschlissenen Dichtungen an den Saugtellern kann die Last abfallen. Deshalb darf sich der Anschläger beim Transportvorgang nicht im Gefahrbereich einer fallenden Platte aufhalten. Eine gute Lösung ist ein verlängerter Handgriff am Heber, so daß der Standplatz außerhalb des Fall- und Kippbereichs liegt.

Beim Anheben einer schräg stehenden Steintafel mit dem Vacuumheber ist zudem ein mögliches Umschlagen der Tafel zu bedenken. Der Heber soll daher immer oberhalb des Plattenschwerpunkts angesetzt werden, so daß die Unterkante der Tafel nicht nach hinten ausschlägt.

Wird mit dem Vacuumheber eine Platte vom Stapel abgenommen, so ist eine mögliche Haftung (Adhäsion) an der dahinterstehenden Tafel, insbesondere bei Nässe, zu beachten. Anderenfalls kann die hintere Tafel mitbewegt werden. Bei hintereinanderstehenden polierten Tafeln muß diese Adhäsion daher durch Schaffung eines Luftspaltes beseitigt werden.

5.2.3.3

Transport mit Hebebändern

Eine weitere Alternative für den Transport der Plattenware sind Hebebänder, die in Kombination mit Kran oder Gabelstapler verwendet werden. Mittels einer Traverse, die auf die übliche Plattengröße abgestimmt ist, lassen sich einzelne oder mehrere Tafeln anschlagen (Abb. 18).

Abb. 18: Plattentransport mit Stapler und Hebebändern

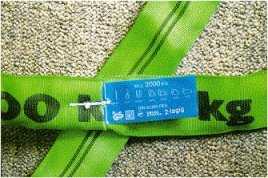

Es können sowohl Endlos-Bänder als auch Hebebänder mit Endschlaufen verwendet werden. Die Tragfähigkeit der meist aus Polyesterfasern bestehenden Hebebänder ergibt sich aus dem eingenähten Etikett (Abb. 19).

Abb. 19: Tragfähigkeitsangabe an Hebebändern durch eingenähtes Etikett

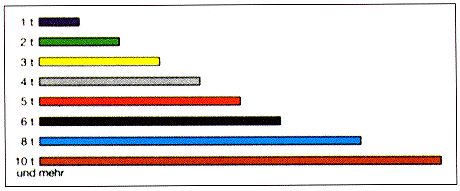

Ein Hinweis auf die Tragfähigkeit ergibt sich auch aus der Farbe des Bandes (Abb. 20).

Abb. 20: Farbcodierung bei Hebebändern als Hinweis auf die Tragfähigkeit

Die Verwendung von Hebebändern setzt voraus, daß bei Aufnahme und Absetzen der Platten Zwischenraum vorhanden ist. Dieser entsteht z.B. durch eingesteckte Latten am Lager oder durch Kipptische mit vorstehenden Rollen. Hebebänder sind empfindlich gegenüber Nässe und scharfen Kanten. Zum Schutz vor Verschleiß sollen sie daher trocken aufbewahrt werden. Gegen scharfe Kanten schützt ein Überzug hochschnittfestem Kunststoff. Sie werden dadurch universell einsetzbar. Durch ihre gute Anschmiegsamkeit schützen sie zudem die Oberfläche der Steintafeln.

Auch bezüglich des Transportmittels sind Hebebänder variabel. Mit einem Brückenkran, der über zwei synchron laufende Hubwerke verfügt, können komplette Plattenstapel mit mehreren Tonnen Gewicht auf einmal vom LKW abgeladen werden.

Um im Kranbetrieb die erforderliche Hakenhöhe bzw. den Spreizwinkel der Bänder gering zu halten, dienen Traversen.

Traversen mit mehreren oder verschiebbaren Haken sind geeignet, um die Tafeln ohne Schräglage aufzunehmen. Beim Transport mit Gabelstaplern ist die Verwendung einer geeigneten Traverse ebenfalls sinnvoll. Eine mit den Gabeln aufnehmbare, drehbare Traverse erleichtert die Rangierarbeit beim Aufnehmen oder Absetzen der Last.

Der Plattentransport mit Hebebändern bietet sicherheitstechnisch einige Vorteile:

Die Tafeln brauchen nur geringfügig angekippt zu werden, um die Umschlingung zu ermöglichen. Ankippen bis zur Senkrechten oder gar darüber hinaus entfällt.

Die Last wird formschlüssig aufgenommen. Herausrutschen oder Ausbrechen ist bei korrektem Anschlagen nicht zu befürchten.

Die Handhabung kann von einer Person gefahrlos und ohne Kraftaufwand erfolgen.

Auch bruchempfindliche Tafeln, z.B. dünne Marmor- oder Travertintafeln können transportiert werden.

Mit Hebebändern als Transportmittel - ausreichende Tragfähigkeit vorausgesetzt - können ohne zusätzliches Risiko auch mehrere Tafeln gleichzeitig transportiert werden.

5.2.4

Transportgeräte

Die zuvor behandelten Anschlagmittel sind sowohl im Kranbetrieb als auch mittels Gabelstapler einsetzbar. Während die Kombination mit einem Kran (Brückenkran oder Säuleschwenkkran) problemlos erfolgen kann, sind beim Gabelstaplerbetrieb zusätzliche Sicherheitspakete zu beachten.

5.2.4.1

Plattentransport mit Gabelstaplern

Um die Platten in hängender Weise aufnehmen zu können, müssen Zusatzgeräte (Kragarm oder Drehtraverse) eingesetzt werden. Gegenüber der üblichen, bestimmungsgemäßen Verwendung des Staplers, bei der die Last direkt mit den Gabeln aufgenommen wird, entstehen zusätzliche Gefahren:

Durch den nach vorn und nach oben verlagerten Lastschwerpunkt wird die Standsicherheit verringert, gerät die hängende Last ins Pendeln, treten zusätzliche Kräfte auf, die auch die seitliche Kippgefahr erhöhen,

Mitgänger, die die hängende Platte führen sollen, werden sowohl durch die Last als auch durch den fahrenden Stapler gefährdet.

Daher gelten für den Transport hängender Lasten mit dem Gabelstapler besondere Bestimmungen gemäß der Unfallverhütungsvorschrift "Flurförderzeuge":

Die bestimmungsgemäße Verwendung des Staplers für diese Transportart muß mit dem Hersteller abgestimmt sein. In einer Resttragfähigkeitsberechnung werden Gewichte und Schwerpunktlagen sowohl der Lasten als auch der Zusatzgeräte berücksichtigt.

Auf Mitgänger zum Führen der Platten soll nach Möglichkeit verzichtet werden. Wenn dies nicht möglich ist, müssen diese sich außerhalb des Gefahrenbereichs der Last und außerhalb der Fahrspur des Gabelstaplers bewegen und vom Fahrer ständig beobachtet werden. Um dieser Forderung zu entsprechen, müssen ggf. Halteseile oder Haltestangen zur Verfügung gestellt werden.

5.2.4.2

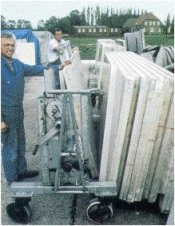

Handgeführter Plattenwagen

Ohne aufwendigen Einsatz von kraftbetriebenen Transportmitteln können Steintafeln mit dem Plattenwagen bewegt werden. Ein rollenbesetzter Kipptisch auf einem Fahrgestell nimmt die Last auf, die danach direkt auf den Sägetisch geschoben werden kann.

Günstig für die Entnahme einer Tafel aus dem Lager ist eine zusätzliche Handwinde, mit der der Kipptisch in senkrechter Position etwas angehoben werden kann. Der Wagen wird so vor das Lagergestell gefahren, daß die Pratzen unter die Plattenunterkante reichen. Nach dem geringfügigen Anheben mit der Winde wird die Platte gegen den Kipptisch geklappt, der anschließend zum Verfahren in die waagerechte Stellung gekippt wird (Abb. 21).

Abb. 21: Plattentransportwagen mit Kipptisch

Die Verwendung des Plattenwagens setzt geringe Transportentfernungen sowie ebenen, befestigten Untergrund voraus. Der Transportvorgang kann ohne besondere Gefahren ausgeführt werden, große Haltekräfte sind nicht erforderlich. Die Räder des Plattenwagens müssen gebremst werden können.

Ausreichende Stabilität vorausgesetzt, bietet der Plattenwagen folgende sicherheitstechnische Vorteile:

Ein Abkippen der Tafeln zum Ansetzen eines Anschlagmittels ist nicht erforderlich.

Auch beim Transportvorgang besteht keine Kipp- ober Bruchgefahr, da die Tafel waagerecht liegt.

Nachteile oder Gefahren bestehen in folgenden Punkten:

Bei hohen Plattengewichten (z.B. Verbundplatten) ist Kraftaufwand zum Verfahren erforderlich.

Bei geneigtem Untergrund, bei Bodenunebenheiten oder Schwellen ist der Wagen nicht einsetzbar.

Für die Zugänglichkeit müssen Lagerplatzverluste in Kauf genommen werden.

Zum Be- und Entladen von Lkw müssen zusätzliche Transportmittel vorhanden sein.