Abschnitt 5.1 - 5.1 Schallabsorptionsmaterialien

Die häufigsten in der betrieblichen Praxis eingesetzten Schallabsorber sind offenporige Materialien, in denen die Schallwellen durch Reibung an den Porenrändern abgebaut werden und somit die Schallenergie in Wärme umgewandelt wird. Die für das Absorptionsvermögen entscheidenden Materialeigenschaften sind dabei das Volumen und die Struktur der offenen Poren, sowie der damit zusammenhängende Strömungswiderstand des Materials. Um die beschriebene Wirkung zu erhalten, ist es wichtig, dass die Oberfläche der Absorber offen bleibt. So ist insbesondere bei Renovierungen zu beachten, dass die Poren nicht durch Farbanstriche verschlossen werden.

Poröse Absorber bestehen meist aus Mineralfasermaterialien oder aus Akustikschaumstoffen auf der Basis von Polyurethan oder Melaminharz. Mineralfaserplatten sind die am häufigsten verwendeten Absorber. Sie können je nach Bedarf in Form loser Mineralwolle oder als selbsttragende Platten verwendet werden, wobei selbst für höhere Luftfeuchtigkeiten geeignete Varianten zur Verfügung stehen. Dabei sind Mineralfaserplatten alterungsbeständig und in nicht brennbaren Ausführungen erhältlich (Brandschutzklasse A1). So sind auch selbsttragende Mineralfaserplatten mit geschützten Oberflächen erhältlich. Dabei werden die Materialien beispielsweise mit einer Mineralvlieskaschierung versehen.

Anmerkung:

Gegen die Verwendung von Mineralfasermaterialien gibt es gelegentlich Bedenken, weil eine Gesundheitsgefährdung durch die Fasern befürchtet wird. Allerdings kann eine besondere Gesundheitsgefährdung durch Mineralfasern bei modernen Produkten ausgeschlossen werden. Die Hersteller können ihre Produkte heute im Sicherheitsdatenblatt, Abschnitt 11 (Toxikologische Angaben) als nicht krebserzeugend gemäß § 6 der Gefahrstoffverordnung [16] ausweisen. Bei der Verarbeitung müssen lediglich Mindestschutzmaßnahmen zum Schutz der Beschäftigten vor Stäuben ergriffen werden. Die Anwendung der Mindestschutzmaßnahmen schützt insbesondere vor gesundheitlichen Beeinträchtigungen der Atmungsorgane und vor hautreizenden Einwirkungen der Fasern. Detaillierte Informationen hierzu enthält eine Handlungsanleitung zum Umgang mit Mineralwolle-Dämmstoffen [17].

Schaumstoffmaterialien haben bei vergleichbarer Wirksamkeit ein deutlich geringeres Flächengewicht, was z. B. aus Gründen der begrenzten Belastbarkeit einer Raumdecke von Bedeutung sein kann. Abbildung 5.1 zeigt in der Mitte eine Melaminharzplatte. Diese sind in der Regel schwer entflammbar und können der Brandschutzklasse B1 zugeordnet werden.

Um bei einem Mineralfasermaterial ein Ausrieseln zu vermeiden oder um die Absorber vor Verschmutzungen zu schützen, werden die Materialien vielfach mit Kaschierungen versehen. Dafür werden z. B. dünne Kunststofffolien, Vliese aus Glas- bzw. Mineralfasern oder dünne Farbschichten verwendet. Um zugleich einen mechanischen Schutz zu erreichen, werden dickere Vliesmaterialien, dickere Folien mit einer Lochung oder Textilgewebe als Kaschierung eingesetzt. Zum Schutz vor einem Eindringen von Dämpfen, Ölnebeln oder für den Einsatz in Hygienebereichen kommen auch etwas dickere Folien zum Einsatz, in die das Absorptionsmaterial eingeschweißt wird. Diese Materialien lassen sich dann z. B. mit einem Hochdruckreiniger säubern. Allerdings sind diese dickeren Folien weniger durchlässig für den Schall und daher weist das gesamte Absorptionselement (inkl. Folie) bei höheren Frequenzen eine geringere Schallabsorption auf.

Abb. 5.1 Gebräuchliche Materialien für poröse Absorber; links: Steinwollplatte, Mitte: Melaminharzschaumstoffplatte, rechts: Polyurethanschaumstoffplatte (PU-Platte) mit Pyramidenmuster. Diese Materialien sind in verschiedenen Formen, Dicken, mit unterschiedlichen Mustern und Kaschierungen als Schutz bspw. gegen Feuchte erhältlich. Die akustische Eignung muss im Einzelfall anhand der geplanten Nutzung und des Datenblatts geprüft werden.

Erfahrungsgemäß reduziert sich das Absorptionsvermögen des eingesetzten Materials nur geringfügig, falls für die Kaschierung ein dünnes Mineralfaservlies oder eine dünne Polyethylenfolie von nicht mehr als 20 µm Dicke eingesetzt wird. Die Folie sollte dabei lose um die Absorber geschlagen und bei ggf. notwendigem Feuchtigkeitsschutz verschweißt werden. Bei straff gespannter oder aufgeklebter Folie wird die Schalldurchlässigkeit für hohe Frequenzen gemindert.

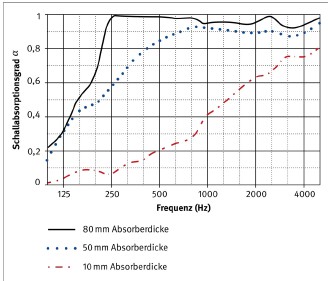

Poröse Absorber wirken über den gesamten Frequenzbereich des Hörschalls, wobei der Absorptionsgrad zu tiefen Frequenzen hin abnimmt. Um tiefe Frequenzen gut zu absorbieren, sind in der Regel dickere Materialien notwendig. Die Abhängigkeit von der Dicke des Absorbers ist in Abbildung 5.2 am Beispiel eines Akustikschaumstoffs dargestellt. Hier wurde ein hoch wirksamer Akustikschaumstoff jeweils direkt an die Raumbegrenzungsfläche geklebt, und zwar in einer Materialstärke von 10 mm (rote Strichpunktkurve), 50 mm (blaue gepunktete Kurve) und 80 mm (schwarze Kurve). Dabei ist der 10 mm dicke Absorber unterhalb von 1000 Hz nur gering wirksam. Mit dem 50 mm dicken Material wird dagegen schon bei 500 Hz eine recht gute Schallabsorption von 80 % erreicht. Das 80 mm dicke Material ist sogar schon bei Frequenzen ab ca. 200 Hz hoch wirksam.

Abb. 5.2 Beispiel für die Schallabsorption eines porösen Absorbers in unterschiedlicher Materialdicke bei direkter Montage auf der Wand oder der Decke.

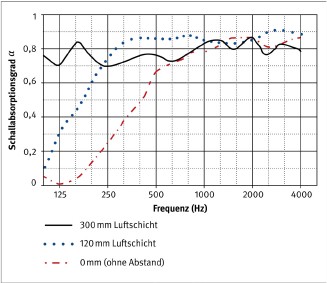

Für die Wirksamkeit poröser Absorber ist neben der Materialdicke auch der Abstand des Absorptionsmaterials zur Reflexionsfläche (Wand bzw. Decke) relevant. So lässt sich der Absorptionsgrad zu tiefen Frequenzen hin durch Montage der Absorber mit Abstand zu den Raumbegrenzungsflächen verbessern, wie Abbildung 5.3 am Beispiel einer 25 mm dicken Mineralfaserplatte zeigt.

Abb. 5.3 Schallabsorptionsgrad eines porösen Absorbers in Abhängigkeit vom Abstand zur Wand bzw. Decke.

Nach Abbildung 5.3 ist der Absorptionsgrad für alle drei Varianten oberhalb von 1000 Hz recht gut. Für die direkt montierte 25 mm Mineralfaserplatte ergibt sich jedoch unterhalb von 500 Hz eine deutlich geringere Schallabsorption (rote Strichpunktkurve). Bei einem Wandabstand von 120 mm ist dieselbe Platte jedoch schon ab ca. 200 Hz recht wirksam (blaue gepunktete Kurve). Bei 300 mm Wandabstand lässt sich die Wirksamkeit bei tiefen Frequenzen noch weiter verbessern, allerdings ist der Verlauf des Absorptionsgrads aufgrund von Resonanzeffekten etwas ungleichmäßiger (schwarze Kurve).

Dieses Beispiel zeigt, dass sich die Schallabsorption von porösen Absorbern durch Montage in einem gewissen Abstand zur Wand bzw. durch Realisierung einer abgehängten Decke zu tiefen Frequenzen hin verbessern lässt. Daran wird jedoch auch deutlich, dass in Abhängigkeit von der Abhänghöhe des Materials bzw. dem dahinter liegenden Luftraum mit deutlichen Unterschieden in der Schallabsorption gerechnet werden muss und für genaue raumakustische Planungen die entsprechenden Angaben des Materialherstellers für die vorgesehene Montage benötigt werden. Die Hersteller bzw. Lieferanten von Absorptionsmaterial lassen ihre Produkte deshalb in der Regel für unterschiedliche Abhänghöhen prüfen und können entsprechende Angaben zur Absorption in Abhängigkeit von den Einbaubedingungen machen.

In speziellen Fällen lassen sich auch mikroperforierte Absorber in industriellen Arbeitsräumen sinnvoll einsetzen. Hierbei handelt es sich um spezielle Resonanzabsorber, die aus einem Material mit einer sehr feinen Lochung und einem dahinter liegenden Luftraum bestehen. In einfachster Form lässt sich ein solcher Absorber aus einer gelochten Folie oder einem gelochten Blech vor einer Reflexionsfläche aufbauen. Dabei wird die Schallenergie durch Reibung der Luft in den kleinen Löchern des Materials abgebaut.

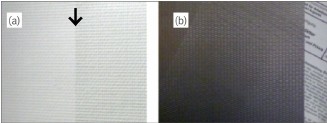

Abbildung 5.4 zeigt Beispiele für mikroperforierte Materialien, wobei unter (a) eine transparente Folie vor einer strukturierten Tapete zu sehen ist. Unter (b) ist ein mikrogeschlitztes Blech aus Edelstahl vor einem bedruckten Papier gezeigt. Durch das perforierte Blech lässt sich im linken Teil des Bildes die Kante des Papiers erkennen. Solche Bleche sind sehr robust und können daher auch unter Umgebungsbedingungen eingesetzt werden, in denen die Verwendung poröser Absorber problematisch ist.

Abb. 5.4 Beispiele für mikroperforierte Absorber: (a) Transparente mikroperforierte Folie vor einem Teil einer strukturierten Tapete. Der Pfeil markiert die Grenze zwischen dem Bereich mit (links) und ohne Folie (rechts). (b) Mikrogeschlitzes Blech aus Edelstahl vor einem Papier. Durch die perforierten Bereiche des Bleches ist links schwach die Kante des Papiers erkennbar.

Für die Wirksamkeit eines Absorbers aus mikroperforiertem Material ist das Luftpolster zwischen dem Absorbermaterial und der dahinter liegenden Reflexionsfläche von zentraler Bedeutung. Der wirksame Frequenzbereich und der erreichbare Absorptionsgrad werden vor allem durch den Abstand zur Reflexionsfläche bestimmt. Eine einzelne Lage mikroperforierten Materials ist nur in einem relativ schmalen Frequenzbereich wirksam. Um eine gute Wirkung bei einer bestimmten Frequenz zu erreichen, sollte der Abstand zwischen Material und Reflexionsfläche etwa einem Viertel der Wellenlänge entsprechen. Um breitbandiger wirksame Absorber zu realisieren, lassen sich mehrere Lagen mikroperforierten Materials in unterschiedlichen Abständen kombinieren.

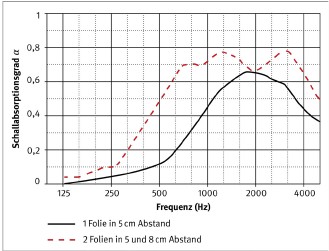

Abbildung 5.5 zeigt Beispiele für die Wirksamkeit von Absorbern aus mikroperforiertem Material. Der Absorber aus der einzelnen mikroperforierten Folie in 5 cm Abstand zur Reflexionsfläche (schwarze Kurve) lässt rein rechnerisch eine besondere Wirksamkeit bei ca. 1700 Hz erwarten. Das wird durch die dargestellte, messtechnisch ermittelte Kurve bestätigt. Für das System aus zwei übereinanderliegenden mikroperforierten Folien (rote gestrichelte Kurve) ergibt sich eine verbesserte Wirkung in einem weiteren Frequenzbereich.

Abb. 5.5

Schallabsorption von mikroperforierten Folien in Abhängigkeit von der Frequenz. Die schwarze Kurve zeigt den Absorptionsgrad einer einzelnen mikroperforierten Folie in 5 cm Abstand zur Reflexionsfläche. Die rote gestrichelte Kurve zeigt die Absorption für ein System aus zwei übereinanderliegenden Folien mit 5 cm und 8 cm Abstand zur Reflexionsfläche.