Abschnitt 3.2 - 3.2 Schutzmaßnahmen

Vor allen Planungen der Sicherheitstechnik sollten vorbeugende Maßnahmen, wie

Vermeidung von explosionsfähigen Ölnebel-Luft- oder Staub-Luft-Gemischen,

Vermeidung von wirksamen, d.h. energiereichen, Zündquellen,

Auswahl des Kühlschmierstoffes hinsichtlich Viskosität, Flammpunkt und Volumenstrom,

Konstruktion der Maschine und

Programmierung des Arbeitsprozesses mit minimalem Fehlerrisiko

ausgeschöpft werden.

Ausgehend von den genannten Gefährdungen sorgen - über die vorbeugenden und konstruktiven Maßnahmen hinaus - ausreichend dimensionierte Abluftanlagen mit Ölnebel- oder Staubabscheider für den Ersatz der ölnebel- oder staubhaltigen Luft mit Raum-/Hallenluft. Ein 100- bis 300-facher Luftwechsel pro Stunde ist je nach Ölnebel- oder Staubaufkommen realistisch. Hierdurch kann die Konzentration des Ölnebel- oder Staub-Luftgemisches niedrig gehalten werden.

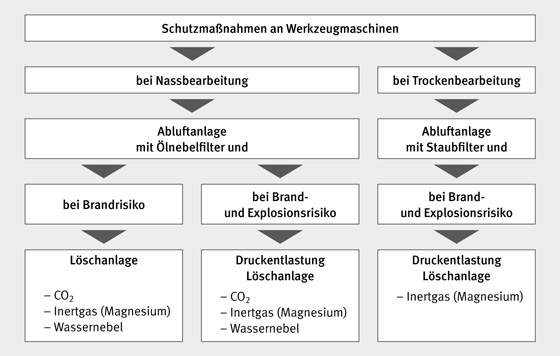

Sollte es trotz vorbeugender Maßnahmen zur Zündung kommen, werden Schutzmaßnahmen gemäß der Blockbild-Darstellung auf der folgenden Seite erforderlich.

Im Folgenden werden einige Sicherheitskomponenten für einen effektiven Brand- und Explosionsschutz an Werkzeugmaschinen vorgestellt.

3.2.1

Druckentlastungsklappen

Die Explosion in einer Werkzeugmaschine kann verheerende Auswirkungen haben.

Da Explosionen und der Explosionsdruckaufbau im Millisekundenbereich stattfinden, agieren für den Werkzeugmaschinenschutz einsetzbare Löschanlagen nicht schadenverhütend.

Deshalb werden zur Entlastung des Explosionsdruckes Druckentlastungsklappen, sinnvollerweise auf dem Maschinendach, installiert.

Verschiedene Untersuchungen unabhängiger Institute beschäftigten sich während der letzten Jahre mit der Auslegungsgröße für Druckentlastungen. Durch Versuche wurde eine Mindestdruckentlastungsfläche von 0,1 m2 pro m3 Maschinenraumvolumen bestätigt.

3.2.2

Löschanlagen

Unabhängig von Prozessbedingungen ist es sinnvoll, einen Brand so schnell wie möglich zu detektieren und unverzögert den Löschvorgang auszulösen. Die Kombination von schnellen optischen Detektoren (in der Regel Infrarot) mit Thermoelementen (in der Regel Wärmemaximalmelder) entspricht hierbei dem aktuellen Stand der Technik.

CO2 ist als Löschmittel für einfache Brandrisiken prädestiniert. Die Investitionskosten sind angemessen und CO2 benötigt wegen der flüssigen Bevorratung geringsten Lagerraum. Automatische Schwundmeldung des Löschmittels und Abgabe eines Störungssignals bei Kabelbruch und Fensterstörung (der optische Detektor überwacht sich selbst auf Sichtfähigkeit) gehören zu den Standardmeldungen. Nur bei komplexen Systemen, wie Transferstraßen oder Schutzobjekten mit mehreren Löschbereichen, kommen weitere Kontrollmeldungen und Steuerfunktionen zum Einsatz.

Besonders wichtig ist das Thema Personengefährdung durch Co2. Insbesondere bei großvolumigen Schutzobjekten und im Zustand "Einrichtbetrieb der Maschine" sind die Forderungen nach schnellstmöglicher Unterdrückung der anlaufenden Verpuffung und nach Personenschutz zuweilen schwer in Einklang zu bringen. Hier ist eine klare Abstimmung zwischen allen Partnern, d.h. dem Maschinenhersteller und dem Maschinenbetreiber, zwingend erforderlich.

INERGEN®hat sich als Inertgas-Gemisch als besonders geeignet qualifiziert, wenn es um die Ablöschung von Leichtmetallrisiken, insbesondere Magnesium, geht. Die Reaktionsfähigkeit von INERGEN® mit Magnesium ist sehr gering und begünstigt in keiner Weise das Brandverhalten von Magnesium. Das Gas löscht vollkommen rückstandsfrei und ist wegen seiner natürlichen Bestandteile zudem für den Menschen völlig ungefährlich. Bei CO2 und Wasser als Löschmittel hingegen besteht erhöhte Gefahr der Aufspaltung in die Elemente Sauerstoff und Wasserstoffgas, die eine Verbrennung fördern.

Wassernebel setzt sich als Löschmittel für Werkzeugmaschinen immer stärker durch. Wassernebel hat sich mit zwei gleichzeitig wirkenden Löschmechanismen, Energieentzug und Stickeffekt, als wirksam erwiesen. Wichtig bei dieser Löschtechnik sind die zentrale Auslösung und das gleichzeitige Beschicken aller Düsen mit Wasser, um im gesamten Schutzvolumen die notwendige Löschmittelkonzentration zu erzeugen. Wesentliche Vorteile sind die allgemeine Verfügbarkeit von Wasser und die Personensicherheit. Zu berücksichtigen ist allerdings, dass der Einsatz von Wasser bei der Bearbeitung von Magnesium und Aluminium nicht möglich ist. Ebenso geht mit dem Wassereintrag, abhängig von der Wasserqualität, eine Verschmutzung der Maschine einher.

Zentrale Abluftanlagen machen es, unabhängig von der eingesetzten Löschtechnik, notwendig, die Absaugung aus der vom Brandfall betroffenen Maschine zu unterbinden. Einerseits wird aus dem Schutzvolumen kein Löschmittel abgesaugt, andererseits werden keine Rauchgase oder Flammen in die Abluftanlage gesaugt. Die Abtrennung muss mit einer für diesen Zweck prozessgeeigneten, extrem schnell wirkenden Abluftabsperrklappe realisiert werden. Die häufig in diesem Zusammenhang genannte "Brandschutzklappe" ist missverständlich, da die Verwendung einer Abluftabsperrklappe keine Anforderungen brandabschnittsübergreifender Einbaurichtlinien zu erfüllen hat.

Bei dezentralen Abluftanlagen kann geprüft werden, ob die Einbeziehung des Ölnebelfilters in das Löschkonzept nicht wirtschaftlicher ist als der Einbau einer Abluftabsperrklappe. Insbesondere bei kleinen Filtersystemen, deren Ventilator-Nachlaufzeit nach Abschaltung kurz ist, kann es günstiger sein, auf eine Abluftabsperrklappe zu verzichten und den gesamten Filter mit Löschmittel zu fluten. Filterschutz bei Nassbearbeitung wird so z. B. bei vielen Maschinen realisiert, die Stahl mit Öl bearbeiten und wo die Filtereinheit direkt an der Maschine steht.

Filterschutz bei Trockenbearbeitung ist eine bedeutend aufwändigere Aufgabenstellung. Da Kennwerte für Explosionsheftigkeit und maximalen Explosionsdruck bei den zumeist verwendeten Leichtmetallen, insbesondere Magnesium, bisher nur unvollständig vorliegen, muss noch jeder Einzelfall betrachtet und ein Schutzkonzept individuell erstellt werden.

Man geht davon aus, dass die Zündung in der Werkzeugmaschine erfolgt und dass das brennende Produkt mit dem Abluftstrom in den Staubfilter gesaugt wird. Da dort ständig mit explosionsfähigem Staub-Luft-Gemisch zu rechnen ist, besteht die Möglichkeit einer Staubexplosion. Hierdurch kann es im Extremfall zum "Zurückschlagen" in die Werkzeugmaschine und zur Zündung einer Sekundärexplosion mit unvorhersehbaren Folgen kommen. Der Filter wird deshalb mit einer geeigneten Explosionsunterdrückungsanlage geschützt und die Werkzeugmaschine durch eine explosionstechnische Entkopplung in der verbindenden Rohrleitung vom Filter isoliert.

Zusammenfassend muss festgestellt werden, dass das Thema Brand- und Explosionsschutz für Werkzeugmaschinen weitaus komplexer ist, als hier dargestellt. Effektive Systemlösungen sind in den meisten Fällen kein Standard, sondern müssen in individuellen Planungsgesprächen und Diskussionen erarbeitet werden. Dies erfordert die Kooperation von Sicherheitsleuten der Maschinenhersteller und -betreiber.