Abschnitt 6.2 - 6.2 Herstellen von Mischungen

6.2.1

Zerkleinern von Kautschukballen

Das Zerkleinern von Kautschuk erfolgt in Kautschukspaltern und Kreismessermaschinen. Schneidmühlen werden zur Zerkleinerung von Gummi verwendet.

Neben den folgenden sind zusätzlich die in Abschnitt 5 dieser BG-Regel zusammengestellten übergreifenden Maßnahmen zu beachten:

Ungeschützte bewegte Maschinenteile

- ▪

Messer

- ⇒

Alle zum Schneiden nicht benutzten Maschinenteile verkleiden

- ⇒

Kautschukspalter

z.B. durch Schutzeinrichtungen so sichern, dass niemand in den Bereich des Messers greifen kann

Störungen im Schneidbereich (z.B. durch Verkanten der Ballen) nur nach Abschalten der Maschine, Beseitigen von Restenergien (z.B. Druckluft entspannen, gegebenenfalls Messer fixieren) und nur mit langen Werkzeugen (z.B. Haken) beseitigen

- ⇒

Kreismessermaschinen

Maschinen mit starren oder beweglichen Schutzhauben ausrüsten, die fest mit der Maschine verbunden sind

Bewegliche Teile der Hauben mit dem Antrieb der Maschine verriegeln

- ⇒

Schneidmühlen

Beschickungsöffnung so ausbilden, dass die Messer nicht erreicht werden können oder

Mit dem Antrieb verriegelte Deckel mit Zuhaltung oder Zeitverzögerung (Nachlauf!) verwenden

- ⇒

Mit leicht und gefahrlos erreichbaren Not-Befehlseinrichtungen (Not-Halt) ausstatten

Hinweis zum Begriff Not-Halt: In neueren Normen ist nicht mehr von Not-Aus, sondern von Not-Halt die Rede, wenn es um das Stillsetzen von gefahrbringenden Bewegungen geht.

- ⇒

Wirksamkeit der Not-Befehlseinrichtungen vor Schichtbeginn prüfen

- ⇒

Bei Instandhaltungsarbeiten Rotor gegen unbeabsichtigte Bewegungen sichern (z.B. mit Holzkeil)

- ⇒

Siehe auch Abschnitt 5.2.4 "Absturz" dieser BG-Regel

Rechtsgrundlagen und Informationen:

DIN EN 12 012

Gefährliche Oberflächen

- ▪

Scharfe Kanten aufgeschnittener Verpackungsbänder

- ⇒

Bei der Entsorgung persönliche Schutzausrüstungen benutzen, z.B. Schutzhandschuhe, Schutzbrille

Unkontrolliert bewegte Teile

- ▪

Unter Spannung stehende Verpackungsbänder

- ⇒

Spezielle Schneidvorrichtung (mit Bandendenhalter) benutzen

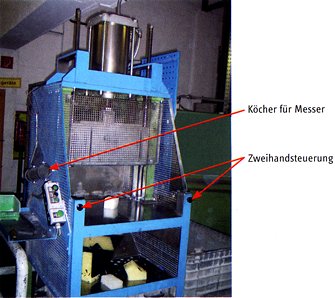

6.2.2

Abwiegen von Einsatzstoffen

Die Einsatzstoffe werden von Hand oder mit automatisch gesteuerten Anlagen abgewogen.

Teile mit gefährlichen Oberflächen

- ▪

Spitzen, Schneiden

Z. B. Öffnen von Gebinden mit Scheren und Messern, Zerkleinern von kompakten Einsatzstoffen mit Messern.

- ⇒

Arbeiten automatisieren

- ⇒

Spitze und scharfe Gegenstände (z.B. Messer, Scheren) sicher aufbewahren (z.B. im Köcher)

- ⇒

Schadhafte Teile aussortieren (z.B. Paletten)

- ⇒

Geeignete Schutzhandschuhe, gegebenenfalls Schutzkleidung benutzen (siehe Merkblatt ".Persönliche Schutzausrüstung" (A 008) der BG Chemie)

Schwere körperliche Arbeit

- ▪

Handhaben schwerer Lasten

- ⇒

Prüfen, ob die Richtwerte für das Heben und Tragen möglichst unterschritten werden

- ⇒

Lastgewichte verringern (z.B. kleinere Gebinde)

- ⇒

Transport- und Tragehilfen zur Verfügung stellen

- ⇒

Auf die richtige Körperhaltung achten

Rechtsgrundlagen und Informationen:

LasthandhabV; BGI 641

Gesundheitsschädigende Wirkung von Stoffen

- ▪

Undichte Gebinde, ausgetretene Stoffe

- ⇒

Undichte Gebinde und ausgetretene Stoffe beseitigen

- ⇒

Persönliche Schutzausrüstungen bereitstellen (siehe Merkblatt "Persönliche Schutzausrüstung" (A 008) der BG Chemie)

- ⇒

Siehe auch Abschnitt 5.6 dieser BG-Regel

6.2.3

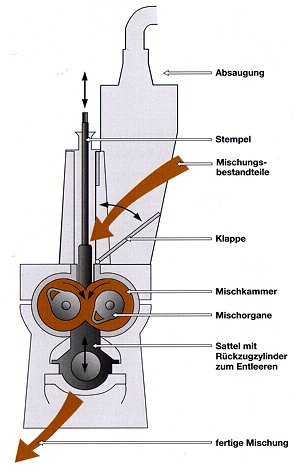

Arbeiten an Innenmischern

Innenmischer (mit einer oder mehreren Kammern) dienen der Herstellung von Gummimischungen. Die Mischungsbestandteile werden z.B. über ein Förderband oder von Hand in den Füllschacht eingetragen und durch Einwirken von rotierenden Knetwerkzeugen unter Krafteinwirkung eines im Einfüllschacht beweglichen Stempels gemischt.

Neben den folgenden sind zusätzlich die in Abschnitt 5 dieser BG-Regel zusammengestellten übergreifenden Maßnahmen zu beachten:

Absturz

- ▪

Hineinstürzen in Bodenöffnungen

- ⇒

Einfüllöffnungen z.B. mit mindestens 1 m hohem Geländer mit Fuß- und Knieleiste sichern, wenn Beschäftigte beim Beschicken oder Reinigen in den Mischer stürzen können (Abschnitt 2 der ASR 12/1 - 3)

Ungeschützt bewegte Maschinenteile

- ▪

Quetsch- und Scherstellen an der Einfüllöffnung (kraftbetätigte Einfüllklappe, umlaufende Knetwerkzeuge)

- ⇒

Bei Beschickung von Hand Einfüllöffnung so ausbilden, dass die Knetwerkzeuge nicht mit den Händen erreicht werden können

- ⇒

Bedienungselement für Einfüllklappe so weit von der Gefahrstelle entfernt anordnen und so auslegen, dass der Beschicker während des Schließvorgangs nicht in die Einfüllöffnung greifen kann

Ungeschützt bewegte Maschinenteile

- ▪

Quetsch- und Scherstellen an der Auswurföffnung (hydraulisch betätigte Klapp- oder Schiebesattel, umlaufende Knetwerkzeuge)

- ⇒

An der Auswurföffnung Gefahrstellen durch Schiebe- oder Sattelbewegungen so durch trennende Schutzeinrichtungen (Verdeckungen) sichern, dass ein Hineingreifen verhindert wird

Rechtsgrundlagen und Informationen:

DIN EN 12 013

Unkontrolliert bewegte Teile

- ▪

In der Mischkammer hängen gebliebenes Produkt

- ▪

Bei Störungen aus dem Mischer fallendes Produkt

- ⇒

Nicht unter Produkt aufhalten - Produkt kann jederzeit, auch bei stehendem Mischer herunterfallen

Gesundheitsschädigende Wirkung durch Stoffe

- ▪

Austritt von Staub, Rauch und gegebenenfalls gesundheitsgefährdenden Dämpfen

- ⇒

Einfüllöffnung während des Mischvorgangs durch eine von Hand oder Kraft betätigte Einfüllklappe verschlossen halten

- ⇒

Staubabdichtungen an den Rotoren verhindern den Austritt von Gefahrstoffen oder toxischen Gemischen, daher: kontrollieren und gegebenenfalls instandsetzen

Gefahren durch explosionsfähige Atmosphäre

- ▪

Explosionsfähige Gemische (Staub/Luft, Alkohol/Luft)

Bei der Herstellung von Silicamischungen entsteht als Reaktionsprodukt Ethanol. Die freigesetzte Menge kann dabei so groß sein, dass sich in Verbindung mit Luft eine explosionsfähige Atmosphäre in unmittelbarer Umgebung des Mischers bilden kann. Durch eine Gefährdungsbeurteilung ist das Explosionsrisiko zu ermitteln. Die Belange des Umwelt- und Gefahrstoffrechtes sind zu berücksichtigen.

- ⇒

Gegebenenfalls Explosionsschutzdokument erstellen

(siehe Anhang 2, BG-Information "Explosionsschutz" (BGI 5027))

- ⇒

Ex-Schutz-Maßnahmen anwenden, z.B. Absaugung austretender Alkohol/Luft-Gemische am Mischer, technische Raumlüftung

- ⇒

Bei Ausfall der Lüftungsanlage: zwangsweise Abschaltung des Innenmischers

Innenmischer durch Bestätigen der Hauptbefehlseinrichtung (Hauptschalter) stillsetzen, gegen unbeabsichtigtes Ingangsetzen sichern (Warnschild genügt nicht!)

Hilfseinrichtungen, ggf. vor- bzw. nachgeschaltete Maschinen (z.B. Ausschneidewerk, Transportbänder), stillsetzen und gegen unbeabsichtigtes Ingangsetzen sichern

Sattel und Stempel mechanisch oder hydraulisch gegen Herabfallen sichern

Sauerstoffmessungen durchführen

Trittsichere Einstiegshilfen verwenden

Rettungsgeschirr benutzen

Vor Inbetriebnahme Schutzvorrichtungen wieder anbringen und auf Funktionsfähigkeit prüfen

Eine eventuell vorhandene radioaktive Füllstandsanzeige abschirmen

Schriftliche Befahrerlaubnis ausstellen

Abbildung 15: Beispiele für Maßnahmen bei Arbeiten in oder an Innenmischern

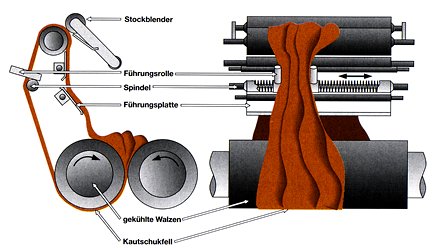

6.2.4

Arbeiten an Walzwerken

Walzwerke werden zum Herstellen, Vorwärmen oder Weiterverarbeiten von Gummimischungen verwendet.

Neben den folgenden sind zusätzlich die in Abschnitt 5 dieser BG-Regel zusammengestellten übergreifenden Maßnahmen zu beachten:

Benutzen persönlicher Schutzausrüstungen

- ▪

Auswahl und Benutzung persönlicher Schutzausrüstungen

- ⇒

Schutzhandschuhe, die gegebenenfalls bei Arbeiten an Walzwerken benutzt werden müssen, im Rahmen der Gefährdungsbeurteilung für den Einzelfall auswählen (insbesondere Schutz gegen Schnittverletzungen und hohe Temperaturen)

Rechtsgrundlagen und Informationen:

PSA-BV, § 9 Abs. 2, 3 GefStoffV, §§ 29 bis 31 BGV A1 i.V.m. Abschnitt 4.11 bis 4.13 BGR A1; BGR 189 bis 201; BGI 515; Merkblatt A 008 der BG Chemie

Erschwerte Handhabbarkeit von Arbeitsmitteln

- ▪

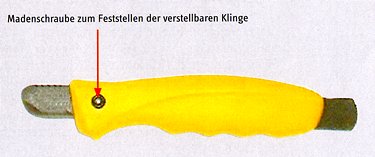

Von Hand geführte Werkzeuge/Handwerkzeuge (z.B. Messer, Scheren)

- ▪

Schneiden bei sich bewegenden Produkten

- ⇒

Nur vorne abgerundete Messer verwenden, soweit das betriebstechnisch möglich ist

- ⇒

Messer mit sicherem Griff verwenden (der Hand angepasster, ergonomisch gestalteter Griff mit "Nase", die Abrutschen der Hand zur Schneide verhindert)

- ⇒

Ausschneiden der Mischungen auf der Walze eines Walzwerkes mit dem Handmesser: unter der Mitte der Walze vom Körper weg schneiden (siehe Abbildung 18)

- ⇒

Siehe auchAbschnitt 3.7der BGI 571

Ungeschützte bewegte Maschinenteile

- ▪

Spalt zwischen den Walzen (Einzug von Händen, loser Kleidung)

- ▪

Schlaufenbildende und beutelnde Gummimischungen

- ⇒

Einzugstellen, die im Arbeits- und Verkehrsbereich liegen, durch trennende Schutzeinrichtungen (Verdeckungen) sichern, um zu verhindern, dass die Einzugstellen durch Hineingreifen, Herumgreifen, Übergreifen oder Untergreifen erreicht werden können

- ⇒

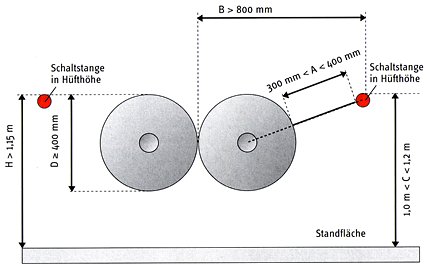

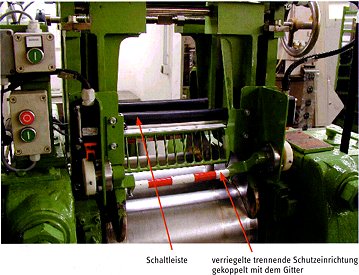

Lassen sich Einzugstellen aus verfahrenstechnischen Gründen nicht durch trennende Schutzeinrichtungen (Verdeckungen) sichern: Schutzeinrichtungen mit Annäherungsreaktion über die gesamte Länge der Einzugstelle installieren (z.B. Lichtvorhänge, Lichtgitter, Lichtschranken, Pendelklappen, Schaltleisten, zwangsläufig wirkende Schaltstangen (Abbildungen 19, 20), Schaltleinen, Schaltplatten oder Schaltmatten) (BG-Information "Maschinen-Sicherheitskonzepte und Schutzeinrichtungen" (BGI 5049))

- ⇒

Können Schutzeinrichtungen aus funktionstechnischen Gründen nicht installiert werden: Walzwerk so aufstellen, dass die Walzeneinzugstelle schwer erreichbar ist

Dies ist z.B. gegeben bei Walzendurchmessern > 500 mm und einem Höhenabstand zwischen der Standfläche des Beschäftigten und der Walzenoberkante von mindestens 1,35 m (siehe Anwendungsbereich und Abschnitt 5.1.1.4.1 DIN EN 1417).

Zusätzliche Not-Befehlseinrichtungen (Not-Halt) vorsehen, die über die gesamte Länge der Einzugstelle auslösbar sind:

- 1.

Besonders hohen Schutz bieten Schaltstangen in Brust- oder Hüfthöhe (horizontale Auslösekraft der Schaltstange höchstens 150 N) - diese sind daher den nachstehenden Lösungen vorzuziehen

- 2.

Vor den Walzen in Kniehöhe angebrachte Schaltbleche

- 3.

Gespanntes Seil, das nicht höher als 600 mm über der Walzenoberkante und nicht höher als 1800 mm über dem Standplatz des Beschäftigten angebracht ist und einen vorgespannten Seilzugschalter auslöst (Reißleinen oberhalb des Walzwerks sind als Schutzmaßnahmen allein nicht ausreichend)

Die Not-Befehlseinrichtungen müssen auch den Stockblender stillsetzen. Gefahrstellen auf der Rückseite der Walzen sind entsprechend abzusichern.

Hinweis zum Begriff Not-Halt: In neueren Normen ist nicht mehr von Not-Aus, sondern von Not-Halt die Rede, wenn es um das Stillsetzen von gefahrbringenden Bewegungen geht.

- ⇒

Nach Betätigen einer Schutzeinrichtung müssen die Walzen nach weniger als 1/3 Umdrehung im Leerlauf stehen bleiben

und

nach Stillstand selbsttätig auf eine Mindestspaltweite von 50 mm auseinander fahren bzw. durch eine Befehlseinrichtung oder von Hand mittels Werkzeug auseinander gefahren werden können; sie müssen in der Offenstellung gegen unbeabsichtigtes Zusammenfahren gesichert werden können; Entsichern nur von Hand

ODER

selbsttätig zurücklaufen (reversieren); Rücklauf zwischen 1/3 und 2/3 des Walzenumfangs bzw. gezielt zurückgedreht werden können

- ⇒

Walzwerke mit einem Walzendurchmesser zwischen 400 und 500 mm müssen mit Schaltstangen gesichert werden, der Höhenabstand muss mindestens 1,15 m betragen (siehe auch "Sichere Chemiearbeit" 3, 1998, Seite 28)

- ⇒

Not-Befehlseinrichtungen (Not-Halt) mindestens einmal pro Woche (besser bei jedem Schichtbeginn) auf Funktionsfähigkeit prüfen

- ⇒

An kleinen Walzwerken (Durchmesser < 400 mm) trennende Schutzeinrichtungen anbringen

Sind trennende Schutzeinrichtungen aus verfahrenstechnischen Gründen (z.B. bei sehr steife Gummimischungen) nicht anwendbar, müssen leicht erreichbare Not-Befehlseinrichtungen (z.B. in Form von Schaltbügeln in der Nähe des Einzugspalts) vorgesehen werden. In diesem Fall darf der Nachlauf höchstens 1/4 des Walzenumfangs betragen.

- ⇒

Stockblender, soweit verfahrenstechnisch möglich, so hoch anbringen (möglichst höher als 2,50 m), dass Gefahrstellen (z.B. Einzugstellen) nicht erreicht werden

ODER

an Stockblendern Not-Befehlseinrichtungen (Not-Halt) installieren, die

über die gesamte Länge der Gefahrstelle auszulösen sind und

Stockblender und Walzwerk gleichzeitig stillsetzen und

- ⇒

Das Retten von Personen muss auch bei Energieausfall gewährleistet sein; eventuell benötigte Hilfswerkzeuge ständig bereit halten

- ⇒

Notfallmaßnahmen in der Betriebsanweisung festschreiben, Mitarbeiter unterweisen, mindestens einmal jährlich Rettungsübungen durchführen

- ⇒

Reinigungs- und Instandhaltungsarbeiten nur bei stillgesetztem Walzwerk durchführen; ist das nicht möglich, Einzugstellen sichern

Rechtsgrundlagen und Informationen:

DIN EN 1417

Ist der Zugang zum Walzwerk von beiden Seiten möglich, sind zwei Schaltstangen erforderlich.

Teile mit gefährlichen Oberflächen

- ▪

Spitzen, Schneiden

Z. B. Streifen- und Kantenschneidvorrichtungen

- ⇒

Streifenschneider verwenden, die bei einem Unfall schnell und ohne Hilfsmittel entfernt werden können

- ⇒

Spitze und scharfe Gegenstände (z.B. Messer, Scheren) sicher aufbewahren (z.B. im Köcher)

- ⇒

Vor Schnitt- und Stichverletzungen schützende Handschuhe, gegebenenfalls Schutzkleidung benutzen (siehe Merkblatt "Persönliche Schutzausrüstung (A 008) der BG Chemie)

Kontakt mit heißen oder kalten Medien

- ▪

Kontakt mit heißen oder kalten Medien

- ⇒

An jeder Walze Kühlmöglichkeit mit viel Wasser vorsehen

6.2.5

Kühlen und Ablegen

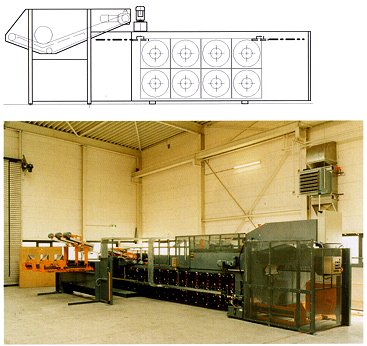

Zum Kühlen ausgewalzter Mischungen dienen Fellkühlanlagen und Streifenableger.

Neben den folgenden sind zusätzlich die in Abschnitt 5 dieser BG-Regel zusammengestellten übergreifenden Maßnahmen zu beachten:

Ungeschützte bewegte Maschinenteile

- ▪

Schneidvorrichtungen

- ⇒

Schwenkbereich des Ablegers sichern, z.B. durch nicht übersteigbare verriegelte Einzäunungen (Höhe >1,60 m)

- ⇒

Maschinen nur in stillgesetztem Zustand instandhalten

- ⇒

Auf Restenergien achten, z.B. pneumatische, hydraulische (sie können sich während der Arbeiten entspannen!)

6.2.6

Einsatz von Trennmitteln

Nach Einsatzgebiet werden unterschieden

Trennmittel für Kautschukmischungen,

Formentrennmittel

und

Dorntrennmittel.

Trennmittel für Kautschukmischungen verhindern das Zusammenkleben von Mischungen. Zur Anwendung kommen Kreide, Talkum und Metallseifen (Stearate) in fester oder flüssig Form. Für Formen- und Dornentrennmittel werden zum Teil auch organische Produkte (Wachse, Silikon) verwendet. Talkum kann - mineralogisch bedingt - mit einem geringen Asbestfaseranteil versetzt sein. Es ist sicherzustellen, dass nur asbestfreie und quarzarme Qualitäten zum Einsatz kommen.

Neben den folgenden sind zusätzlich die in Abschnitt 5 dieser BG-Regel zusammengestellten übergreifenden Maßnahmen zu beachten:

Sturz auf der Ebene, Ausrutschen

- ▪

Ausrutschen auf verschütteten/ausgetretenen Trennmittel

- ⇒

Verschüttete/ausgetretene Trennmittel sofort beseitigen

Gesundheitsschädigende Wirkung von Stoffen

- ▪

Stäube (Silicose, Asbestose)

- ⇒

Stäube an der Austrittsstelle gefahrlos absaugen

- ⇒

Technische Raumlüftung vorsehen

Rechtsgrundlagen und Informationen:

Nicht gezielte Tätigkeiten

- ▪

Biologische Gefährdung

- ⇒

Keimwachstum überprüfen

- ⇒

Mit Keimen behaftete Trennmittel austauschen und gefahrlos entsorgen

6.2.7

Schneiden und Trennen von Mischungen

Zu den Schneid- und Trennmaschinen gehören z.B. Kreismesser, Stanzmesser, Hackmesser, Schlagscheren und Einstechmesser. Sie werden eingesetzt zum Schneiden von Mischungen, Halbzeugen und fertigen Produkten.

Neben den folgenden sind zusätzlich die in Abschnitt 5 dieser BG-Regel zusammengestellten übergreifenden Maßnahmen zu beachten:

Ungeschützte bewegte Maschinenteile

- ▪

Messer

- ⇒

Alle zum Schneiden nicht benutzten Messerteile verkleiden

- ⇒

Bei Horizontalschneidmaschinen zusätzlich trennende Schutzeinrichtungen (Verdeckungen) gegen seitliches Hineingreifen installieren

- ⇒

Bei Vertikalschneidmaschinen zusätzlich höhenverstellbare trennende Schutzeinrichtungen (Verdeckungen) im Messerbereich vorsehen

- ⇒

An Hackmessern bieten Zweihandsteuerungen (DIN EN 574) einen ausreichenden Schutz, wenn sie von einer Person bedient werden; eine Fußbedienung darf nur installiert werden, wenn der Hub nicht mehr als 4 mm beträgt oder das Werkzeug gegen unbeabsichtigtes Hineingreifen geschützt ist

- ⇒

Materialien nur mit Hilfswerkzeugen (Schieber, Haken) unter den Messern wegnehmen

- ⇒

Ruhendes Messer gegen unbeabsichtigtes Erreichen und gegen unkontrollierte Bewegungen sichern

- ⇒

Handschuhe benutzen, die vor Schnittverletzungen schützen

- ▪

Quetschstellen, Scherstellen, Einzugstellen

- ⇒

Niederhalter mit Schutzeinrichtungen ausrüsten

- ⇒

Vor- und nachgeschaltete Maschinen, z.B. Prick- und Auszugswalzen, sicher abdecken