Abschnitt 3.1 - 3 Arbeitsplätze und Tätigkeiten: Gefährdungen und Maßnahmen

3.1 Stationäre Holzbearbeitungsmaschinen

3.1.1 Tisch- und Formatkreissägemaschinen

Die Tisch- und Formatkreissägemaschinen sind in der Schreinerei/Tischlerei die Maschinen mit dem größten Anteil an den Maschinenlaufzeiten. An diesen Maschinen ereignen sich häufig schwere Unfälle aufgrund unsachgemäßer Handhabung sowie unzureichender oder unvollständig angebrachter Schutzeinrichtungen.

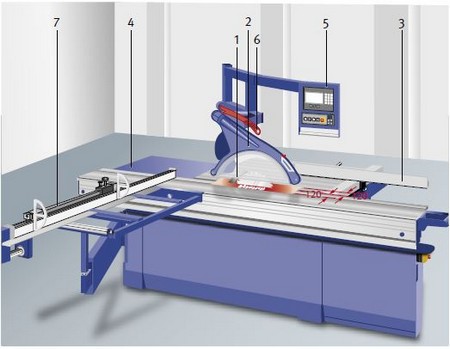

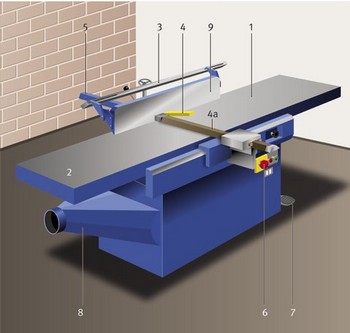

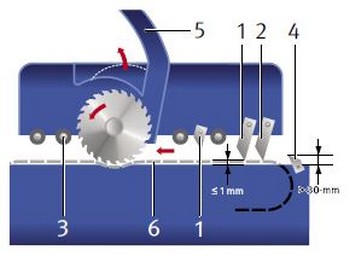

Abb.3.1.1-01

Formatkreissäge mit Standardausstattung für Maschinen mit CE-Kennzeichnung (ab Baujahr 1995)

- 1.

Spaltkeil

- 2.

Schutzhaube mit Absauganschluss

- 3.

Parallelanschlag

- 4.

Tischverlängerung

- 5.

Bedienelemente

- 6.

Schiebestock mit Halterung

- 7.

Queranschlag

NOT-AUS erforderlich bei Maschinen mit mehr als einem Maschinenantrieb

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Beim Arbeiten mit einer Tisch- oder Formatkreissäge besteht eine hohe Gefährdung durch Berühren des Sägeblatts und durch zurückschlagende Werkstücke.

Die häufigsten Unfallursachen sind:

unsichere Werkstückführung

fehlender oder falsch eingestellter Spaltkeil

falsch eingestellte oder nicht benutzte obere Schutzhaube

Verlust der Kontrolle über das Werkstück

falsche Einstellung der Anschläge

Eine besondere Gefährdung besteht zum Beispiel beim Schneiden schmaler Werkstücke.

| Maßnahmen |

|---|

Sorgen Sie dafür, dass Ihre Beschäftigten vor Beginn der Arbeiten die Maschine dem Arbeitsgang entsprechend einrichten. Werkzeugauswahl, Drehzahl, Einstellung des Spaltkeils und Verwendung der oberen Schutzhaube sind elementar. Je nach Arbeitsgang ist es erforderlich, weitere geeignete Arbeitshilfen, wie die Sägehilfe "Fritz und Franz", den Schiebestock, Schiebehölzer, Abweisleisten, Niederhalter oder die Besäumhilfe, einzusetzen.

Wenn die Gefahr besteht, dass Werkstücke beim Sägen abkippen können, müssen die Maschinen mit einer Tischverlängerung ausgerüstet sein.

Beschaffenheit:

Achten Sie darauf, dass vor Durchführung der Arbeiten sichergestellt wird, dass:

keine Gefährdung durch Fremdkörper, Risse und lose Äste im Werkstück entsteht,

ein geeignetes Sägeblatt für das Material und den Arbeitsgang ausgewählt wird, z. B. für Längs- oder Querschnitte in Vollholz, Plattenwerkstoffe oder Kunststoffe,

nur scharfe und rissfreie, unbeschädigte Kreissägeblätter aufgespannt werden,

keine "HSS"-Kreissägeblätter verwendet werden,

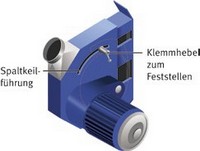

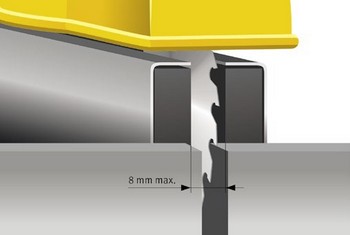

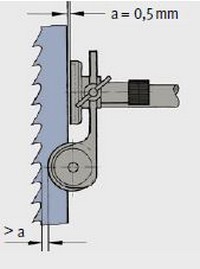

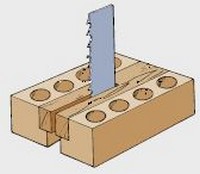

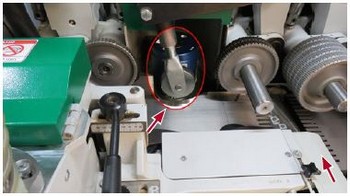

der Abstand zwischen dem Spaltkeil und dem Kreissägeblatt maximal 8 mm beträgt; der Abstand muss nach jedem Sägeblattwechsel geprüft werden (Abb. 3.1.1-02),

bei Einstellung der Maschine die auf dem Kreissägeblatt angegebene Drehzahl nicht überschritten wird (z. B. nmax 5600 1/min),

Hilfsmittel wie der Schiebestock, das Schiebeholz, die Zuführhilfen (z. B. Sägehilfe "Fritz und Franz"), oder die Besäumhilfe an der Maschine griffbereit sind,

bei schmalen Werkstücken der Parallelanschlag auf niedere Führungsfläche umgestellt wird,

der Parallelanschlag so weit zurückgezogen wird, dass ein Klemmen des Werkstücks vermieden wird.

Abb.3.1.1-02

Einstellung des Spaltkeils (1)

Betrieb:

Sorgen Sie dafür, dass Ihre Beschäftigten bei der Ausführung der Arbeiten folgende Benutzungsregeln beachten:

Beim Werkstückvorschub die Hände nicht im Bereich der Schnittebene auf das Werkstück legen (Abb. 3.1.1-03).

Schutzhaube immer auf Werkstückhöhe einstellen.

Werkstücke mit gleichmäßiger Geschwindigkeit und konstantem Andruck vorschieben.

Abb. 3.1.1-03

Richtige Handhaltung beim Sägen

Geeignete Hilfsmittel, wie Schiebestock, Schiebeholz oder die Sägehilfe "Fritz und Franz", nach Möglichkeit einsetzen (Abb. 3.1.1-04).

Werkstücke oder Werkstückteile im Bereich des Kreissägeblatts nur mit dem Schiebestock entfernen.

Abb. 3.1.1-04

Sägehilfe "Fritz und Franz"

Persönliche Schutzausrüstung

Persönliche Schutzausrüstung

Gehörschutz tragen!

An Tisch- und Formatkreissägemaschinen muss mit einem Emissionsschalldruckpegel > 85 dB(A) gerechnet werden.

Durch den Einsatz von "lärmarmen" Sägeblättern kann eine erhebliche Reduzierung des Schalldruckpegels erreicht werden.

Beste Praxis

Beste Praxis

Abb. 3.1.1-05

Sammelbehälter für Materialstücke bereitstellen

3.1.2 Vertikale Plattensäge

Vertikale Plattensägen werden zum Aufteilen von großformatigen Holzwerkstoffplatten eingesetzt. Mit ihnen lassen sich horizontale und vertikale Sägeschnitte schnell und mit einer sehr hohen Maß- und Winkelgenauigkeit durchführen. Aufgrund ihres verhältnismäßig geringen Platzbedarfs eignen sie sich daher besonders für kleinere und mittlere Werkstätten.

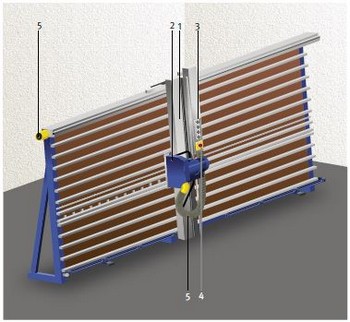

Abb. 3.1.2-01

Ansicht einer Plattensäge

Abb. 3.1.2-02 und -03

Details Sägeaggregat

- 1.

Werkstückauflage

- 2.

Sägeaggregat

- 3.

Bedienelemente

- 4.

Not-Aus Schalteinrichtung

- 5.

Absauganschluss (Position kann abweichen)

- 6.

Feste Schutzhaube

- 7.

Bewegliche, federbelastete Schutzhaube

- 8.

Spaltkeil (schwenkbar)

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Es besteht ein schweres Verletzungsrisiko am laufenden Sägeblatt, wenn in den Arbeitsbereich des Sägeaggregats gefasst wird.

Beim automatischen Verfahren des Sägeaggregats oder Verschieben von Plattenteilen besteht Quetschgefahr.

Es besteht Verletzungsgefahr durch herausgeschleuderte Abschnittreste oder Bruchstücke.

Es besteht die Gefahr unkontrollierter Verfahrbewegungen des Sägeaggregats durch Verklemmen des Sägeblatts bei Horizontalschnitten ohne Verwendung des Spaltkeils.

Bei Personen, die hauptsächlich mit Plattenzuschnitt beschäftigt sind, kann die Wirbelsäule durch Heben und Tragen der Lasten (Platten/Plattenpakete) geschädigt werden.

Das Gehör kann durch Lärm geschädigt werden.

Es besteht eine Gesundheitsgefährdung durch Holzstaub.

| Maßnahmen |

|---|

Betrieb:

Stellen Sie unbedingt sicher, dass die Mindestbreite der Zuschnittteile nicht unterschritten wird.

Es dürfen grundsätzlich keine Teile zugeschnitten werden, die die vom Hersteller angegebene Mindestbreite unterschreiten.

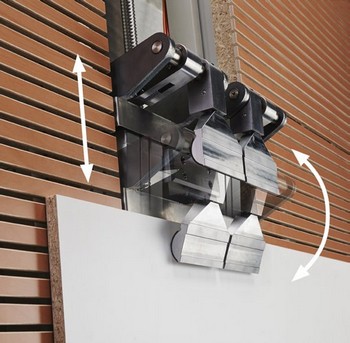

Abb. 3.1.2-04

Klemmvorrichtung für Besäumschnitt

Die Zuschnittteile müssen während des Sägevorgangs kippsicher aufliegen und müssen bei Bedarf gegen mögliches Verrutschen gesichert werden.

Es muss grundsätzlich ein Spaltkeil eingebaut sein und verwendet werden. Nur beim Einsetzschneiden darf der Spaltkeil für die Dauer des Einsetzens ausgeschwenkt oder entfernt werden.

Prüfen Sie den Druckschuh auf Leichtgängigkeit und stellen Sie sicher, dass er beim Zurückziehen des Sägeaggregats das Sägeblatt selbsttätig und vollständig verdeckt.

Abb. 3.1.2-05

Druckschuh und Bedienhebel

Achten Sie darauf, dass während des Schneidvorgangs niemals in den Arbeitsbereich der Säge oder unter das Werkstück gefasst wird, um z. B. schmale Werkstücke zu halten oder um Abschnittreste oder Bruchstücke zu entfernen.

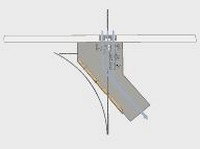

Für Winkelschnitte muss eine geeignete Winkelschneideeinrichtung vorhanden sein und benutzt werden.

Das Werkstück und die Abschnitte müssen gegen Abrutschen oder Abkippen gesichert sein, so dass keine Gefährdung durch Herabfallen entsteht.

Abb. 3.1.2-06

Winkelschneideinrichtung

Grundsätzlich müssen vertikale Plattensägen an eine geeignete Absauganlage entsprechend den Herstellerangaben angeschlossen werden. Überprüfen Sie regelmäßig deren Funktionsfähigkeit. Kontrollieren Sie, ob die Rohrleitungen und Schläuche dicht und frei von Verstopfungen sind.

Abb. 3.1.2-07

Absauganlage an einer vertikalen Plattensäge

Persönliche Schutzausrüstung

Persönliche Schutzausrüstung

Gehörschutz tragen!

An vertikalen Plattensägemaschinen muss mit einem Emissionsschalldruckpegel > 85 dB(A) gerechnet werden.

Beste Praxis

Beste Praxis

Stellen Sie bei ständigem Plattenzuschnitt Hebeeinrichtungen zur Verfügung.

Abb. 3.1.2-08

Vakuum-Hebegerät für das Plattenhandling

Sorgen Sie für eine möglichst ergonomische Gestaltung der Materialzuführung bzw. des Plattenlagers.

Zum Schutz vor Schnittverletzungen an scharfen Werkstückkanten können beim Handling Handschuhe getragen werden.

3.1.3 Horizontale-Plattenkreissägemaschinen

Horizontale Plattenkreissägemaschinen werden zum Sägen von plattenförmigen Holzwerkstoffen verwendet. Sie kommen im Handwerk verstärkt zur Anwendung.

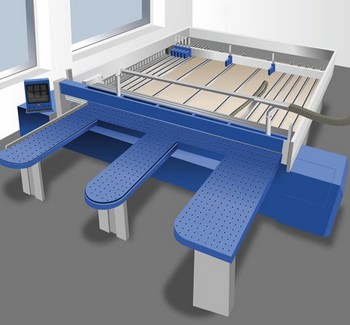

Abb. 3.1.3-01

Ansicht einer Horizontal-Plattensägemaschine

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

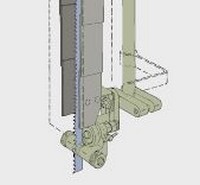

Beim unzulässigen Untergreifen des abgesenkten Lamellenvorhangs besteht ein hohes Unfallrisiko durch die Winkelandruckvorrichtung und das verfahrende Sägeblatt. Dieses Risiko besteht besonders beim Schneiden von höheren Plattenpaketen.

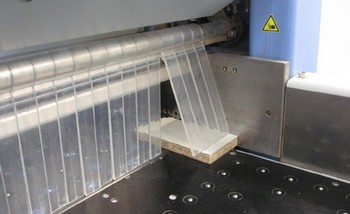

Abb. 3.1.3-02

Hohes Plattenpaket mit Winkelandrückvorrichtung

Es besteht Quetschgefahr beim Ausschieben der Plattenstapel.

Bei Personen, die ausschließlich mit Plattenzuschnitt beschäftigt sind, kann die Wirbelsäule durch Heben und Tragen der Lasten (Platten/Plattenpakete) geschädigt werden.

Es besteht ein hohes Verletzungsrisiko beim Einsteigen oder Zugriff in die nicht sicher abgeschaltete Anlage.

Gesundheitsgefahren bestehen durch Holzstaub und Lärm.

| Maßnahmen |

|---|

Sorgen Sie dafür, dass beschädigte Elemente des Lamellenvorhangs sofort gegen neue ausgetauscht werden.

Abb. 3.1.3-03

Lamellenvorhang

Achten Sie darauf, dass Personen nicht bei betriebsbereiter Maschine unter den Druckbalken greifen (Verletzungsgefahr durch eingeschränkte Funktion der Abschaltleiste).

Veranlassen Sie, dass regelmäßig die Funktionsfähigkeit der Schaltleiste am Druckbalken geprüft wird, zum Beispiel durch Unterlegen eines etwa 30 mm dicken Plattenstücks.

Abb. 3.1.3-04

Druckbalkensicherung

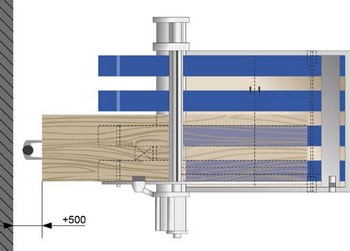

Achten Sie darauf, dass im Ausschubbereich ein Mindestabstand von 500 mm zwischen festen Teilen der Umgebung und dem längsten Plattenstapel gewährleistet ist (z. B. durch Plattenstapel oder Gabelstapler).

Abb. 3.1.3-05

Ausschubbereich

Stellen Sie sicher, dass durch intakte Umzäunungen und feststehende trennende Schutzeinrichtungen ein Zutritt oder Zugriff während des Betriebs verhindert wird.

Die bewegliche Schutzhaube für den Sägeblattwechsel darf erst nach Stillstand der Antriebe geöffnet werden können.

Sorgen Sie dafür, dass die Anlage sicher abgeschaltet und gegen Wiedereinschalten gesichert ist, wenn innerhalb der Anlage Wartungsarbeiten ausgeführt oder Störungen beseitigt werden.

Prüfen Sie die Befestigung des Spaltkeils und dessen Abstand zum Kreissägeblatt (bei Maschinen mit Druckbalken ist kein Spaltkeil erforderlich).

Arbeiten Sie nur mit Absaugung.

Beste Praxis

Beste Praxis

Stellen Sie bei ständigem Plattenzuschnitt eine Hebeeinrichtung zur Verfügung und achten Sie darauf, dass sie verwendet wird.

Abb. 3.1.3-06

Hebeeinrichtung

Lassen Sie regelmäßig den verkleideten Fahrbereich des Sägeblatts auf Verunreinigungen prüfen und bei Bedarf reinigen, um Störungen an der Sensorik zu vermeiden.

Nehmen Sie nicht mehr benötigte Platten und Plattenreststücke von der Maschine und sorgen Sie für eine sichere Lagerung oder Entsorgung.

Schalten Sie bei Reinigungs- und Wartungsarbeiten immer die gesamte Maschine am Hauptschalter aus und sichern Sie sie gegen Wiedereinschalten.

Persönliche Schutzausrüstung

Persönliche Schutzausrüstung

Gehörschutz und Sicherheitsschuhe benutzen.

Schutzhandschuhe dürfen getragen werden.

Gehörschutz tragen!

An horizontalen Plattenkreissägemaschinen muss mit einem Emissionsschalldruckpegel > 85 dB(A) gerechnet werden.

3.1.4 Kapp- und Gehrungskreissägemaschinen

Kapp- und Gehrungskreissägemaschinen sind dafür vorgesehen, im Betrieb oder bei der Montage und auf Baustellen Leisten, Paneele oder Parkett passgenau zuzuschneiden. Bei der Ausstattung mit einer Zugfunktion kann eine erhebliche Vergrößerung der möglichen Schnittlänge erreicht werden.

Abb. 3.1.4-01

Kapp- und Gehrungskreissäge

- 1.

Sägeblattverdeckung

- 2.

Ein-/Ausschalter mit Einschaltsperre

- 3.

Werkstückanschlag

- 4.

Werkstückniederhalter

- 5.

Werkstückauflage

- 6.

Winkeleinstellung

- 7.

Absauganschluss

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Das Unfallgeschehen zeigt eine erhebliche Verletzungsgefahr durch versehentliches Berühren des laufenden Sägeblatts oder Schneiden in die Finger der Hand, die das Werkstück halten. Wegfliegende Splitter oder Werkstückreste können Augenverletzungen verursachen.

Zudem besteht ein erhöhtes Risiko, dass Personen in der Umgebung durch herausgeschleuderte Abschnittreste verletzt werden.

Häufige Ursachen für Unfälle sind:

Unzureichende oder defekte Sägeblattverdeckung,

mangelhafte Werkstückauflage und Werkstückführung,

kein sicherer Werkstückhalt,

Herausschleudern von Abschnittresten,

Eingreifen in den Schnittebene bei laufendem Sägeblatt.

| Maßnahmen |

|---|

Beschaffenheit:

Überprüfen Sie vor der Arbeitsaufnahme, ob:

ein für das Werkstück geeignetes und scharfes Sägeblatt eingebaut ist,

das Sägeblatt in der Ausgangsstellung vollständig verdeckt wird und die Sägeblattverdeckung unbeschädigt und leichtgängig ist,

das Sägeblatt nach dem Ausschalten innerhalb von 10 s zum Stillstand kommt,

die Säge selbsttätig wieder in die Ausgangsstellung zurück schwenkt und verriegelt,

Werkstückauflage und -anschläge unbeschädigt sind,

eine Absaugeinrichtung angeschlossen und wirksam ist,

alle Kabel und Schläuche unbeschädigt sind.

Beim Einsatz von kombinierten Maschinen als Tischkreissäge müssen ein Spaltkeil eingesetzt und richtig eingestellt und eine obere Verdeckung des Sägeblatts mit einem Absauganschluss eingebaut und angeschlossen sein.

Der Tisch muss zusätzlich mit einem Parallelanschlag ausgerüstet sein.

Betrieb:

Sorgen Sie dafür, dass die Maschinen standsicher, möglichst ergonomisch und mit ausreichend Freiraum aufgestellt werden.

Lange Werkstücke müssen durch zusätzliche Auflagen abgestützt werden, um ein Abkippen zu vermeiden.

Werkstücke sollten vor dem Schneiden anhand von Niederhaltern oder Zwingen fest fixiert werden.

Sägen Sie immer nur ein Werkstück, da mehrere aufeinanderliegende Werkstücke nicht sicher eingespannt werden können und das Sägeblatt dadurch blockiert werden kann.

Besondere Vorsicht ist beim Schneiden mit kleinen Abschnittsresten geboten, da diese von Hand nicht gehalten, vom Sägeblatt erfasst und herausgeschleudert werden können.

Abb. 3.1.4-02

Mobile Kapp-/Gehrungskreissägemaschine mit zusätzlicher Werkstückauflage

Entfernen Sie niemals Schnittreste bei laufendem Sägeblatt.

Abb. 3.1.4-03

Kleine Abschnittreste

Achten Sie während des Schneidens konzentriert darauf, dass sich Ihre Finger nicht in der Schnittebene befinden.

Halten Sie niemals mit der linken Hand das Werkstück rechts vom Sägeblatt oder umgekehrt.

Fassen Sie niemals während des Sägens hinter den Werkstückanschlag.

Lassen Sie keine zweite Person das Werkstück halten.

Störungsbeseitigung:

Ist das Sägeblatt blockiert, schalten Sie die Maschine sofort aus und ziehen Sie den Netzstecker. Entfernen Sie erst danach das verkeilte Werkstück.

Einstellungen und Wartung:

Ziehen Sie vor allen Arbeiten an der Maschine stets den Netzstecker aus der Steckdose.

Wechseln Sie das Sägeblatt entsprechend der Anleitung des Herstellers und benutzen Sie bei Bedarf das erforderliche Spezialwerkzeug.

Tragen Sie dabei zum Schutz vor Schnittverletzungen Handschuhe.

Absaugtechnik

Auch mobile Maschinen müssen vor Ort beim Schneiden von Holz durch eine Absaugeinrichtung abgesaugt werden.

Bei kurzzeitiger Verwendung ohne Absaugung muss eine Staubmaske P2 getragen werden.

Persönliche Schutzausrüstung

Persönliche Schutzausrüstung

Gehörschutz tragen!

An Kapp- und Gehrungskreissägemaschinen muss mit einem Emissionsschalldruckpegel > 85 dB(A) gerechnet werden.

Durch den Einsatz von "lärmarmen" Sägeblättern kann eine erhebliche Reduzierung des Schalldruckpegels erreicht werden.

Schutzbrille tragen

Wenn aufgrund des Arbeitsvorgangs mit wegfliegenden Werkstückteilen oder spänen zu rechnen ist, z. B. beim Kappen von Glashalteleisten, müssen die Augen davor geschützt werden.

Beste Praxis

Beste Praxis

Mit dem Einsatz eines Lasers zur Anzeige der Schnittlinie lässt sich der Schneidbereich exakt kontrollieren.

Abb. 3.1.4-04

Laser zur Anzeige der Schnittlinie

Beim Einsatz der Zugfunktion muss der Sägevorgang stets von der Außenkante zum Werkstückanschlag hin ausgeführt werden.

Abb. 3.1.4-05

Sägevorgang beim Einsatz der Zugfunktion

3.1.5 Handbetätigte Pendel- und Auslegerkreissägemaschinen

Pendelsägen sind zum Ablängen von Holzbohlen und -brettern bestimmt. Als Auslegersäge können mit ihnen auch Gehrungs- oder Schifterschnitte durchgeführt werden. Mit einem geeigneten Sägeblatt können sie auch zum Schneiden von Kunststoffen, PVC oder Aluminium eingesetzt werden.

Abb. 3.1.5-01

Pendelkreissägemaschine

Abb. 3.1.5-02

Auslegerkreissägemaschine

- 1

Schutzhaube

- 2

Sägeblattverdeckung

- 3

Werkstückanschlag

- 4

Tischverbreiterung

- 5

Tischauflage

- 6

Absauganschluss

- 7

Rückführeinrichtung

- 8

Festhaltevorrichtung mit Ausrücksperre

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Es besteht eine erhebliche Verletzungsgefahr durch Berühren des laufenden Sägeblatts oder Schneiden in die Finger der Hand, die das Werkstück hält.

Ursachen hierfür sind:

unzureichende oder defekte Sägeblattverdeckung

mangelhafte Werkstückauflage und Werkstückführung

kein sicherer Werkstückhalt

unkontrolliertes Herausfahren der Säge

| Maßnahmen |

|---|

Beschaffenheit:

Prüfen Sie vor der Arbeitsaufnahme, ob:

in der Ausgangsstellung das Berühren des Sägeblatts durch die Schutzhaube (1) und die Sägeblattverkleidung (2) vollständig verhindert ist,

das Sägeaggregat nach dem Loslassen selbsttätig und leichtgängig in die hintere Ausgangsstellung zurückkehrt,

die Festhaltevorrichtung (Einrastklinke) nach dem Zurückschwenken einrastet und die Säge in der Ausgangsposition bleibt,

das Sägeblatt nicht über den vorderen Tischrand hinausgeführt werden kann; bei Bedarf muss eine Tischverbreiterung angebracht werden (4),

eine Absaugeinrichtung angeschlossen ist (6).

Abb. 3.1.5-03

Durchtrittöffnung für das Sägeblatt am Werkstückanschlag

Die Durchtrittöffnung für das Sägeblatt am Werkstückanschlag (3) muss so gering wie möglich gehalten werden, um ein Abkippen von kurzen Werkstücken in die Schneidebene zu verhindern. Bei Bedarf müssen die Werkstückanschläge nachgestellt oder ausgetauscht werden.

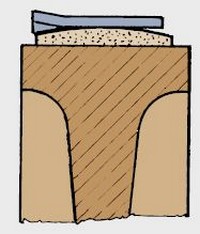

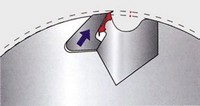

Für Querschnitte sollen vorzugsweise Sägeblätter mit einem negativen Spanwinkel < 5° verwendet werden, da sonst die Gefahr des Einhakens und eventuellen Übersteigens des Sägeblatts besteht.

Abb. 3.1.5-04

Positiver und negativer Spanwinkel eines Sägezahns

Werden lange Werkstücke verarbeitet, müssen zusätzliche Werkstückauflagen verwendet werden.

Abb. 3.1.5-05

Auslegerkreissägemaschine mit Werkstückauflage

Betrieb:

Zum Auflegen schwerer Werkstücke auf den Tisch Hebeeinrichtung verwenden.

Werkstück an den Werkstückanschlag anlegen.

Profilierte Werkstücke mit kleiner Auflagefläche gegen Kippen fixieren.

Beim Verschieben des Werkstücks oder Entnehmen von Abschnitten nie vor das ungesicherte Sägeblatt greifen.

Sägeaggregat nach jedem Schnitt in Ausgangsstellung zurückführen und einrasten.

Bei großen Stückzahlen die Monotonie des Arbeitsablaufs unterbrechen, um die Gefahr zu verringern, unbeabsichtigt vor das ungesicherte Sägeblatt zu greifen.

Nach dem Arbeiten:

Sägeaggregat in Ausgangsstellung zurückführen und einrasten.

Maschine ausschalten.

Stumpfe Sägeblätter schärfen lassen.

Arbeitsplatz reinigen und Abschnittreste entfernen.

Persönliche Schutzausrüstung

Persönliche Schutzausrüstung

Absaugtechnik

Bei kurzzeitiger Verwendung ohne Absaugung muss eine Staubmaske getragen werden.

Gehörschutz tragen!

An Pendel- und Auslegerkreissägemaschinen muss mit einem Emissionsschalldruckpegel > 85 dB(A) gerechnet werden.

Schutzbrille tragen!

Wenn aufgrund des Arbeitsvorgangs mit wegfliegenden Werkstückteilen oder spänen zu rechnen ist, müssen die Augen davor geschützt werden

Beste Praxis

Beste Praxis

Das Sägeaggregat sollte grundsätzlich mit beiden Händen geführt werden.

Abb. 3.1.5.06

Handhaltung beim Sägevorgang an einer Pendelkreissägemaschine

Mit einer schallabsorbierenden Auskleidung der Sägeblattverkleidung kann eine Reduzierung des Lärmpegels bewirkt werden. Durch den Einsatz von "lärmarmen" Sägeblättern kann eine erhebliche Reduzierung des Schalldruckpegels erreicht werden.

Abb. 3.1.5-07

Auskleidung an Schutzhaube zur Lärmreduzierung

3.1.6 Tischbandsägemaschinen

Tischbandsägemaschinen eignen sich aufgrund ihres relativ schmalen und flexiblen Sägebands sehr gut zur Herstellung von geschweiften Schnitten. Mit entsprechenden Hilfsvorrichtungen können auch kreisrunde Werkstücke angefertigt werden. Aufgrund ihrer relativ geringen Schnittgeschwindigkeit werden Tischbandsägen überwiegend zum Auftrennen von Massivholz oder zum Zerkleinern von Abfallstücken oder Brennholz eingesetzt.

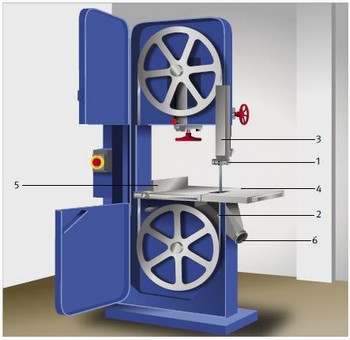

Abb. 3.1.6-01

Tischbandsägemaschine

- 1

obere Sägeblattführung

- 2

untere Sägeblattführung

- 3

verstellbare Verdeckung des Sägeblatts

- 4

Tischeinlage

- 5

Parallelanschlag

- 6

Absaugstutzen

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Beim Arbeiten an der Bandsägemaschine besteht eine hohe Verletzungsgefahr durch Abrutschen der Hand vom Werkstück und versehentliches Berühren des laufenden Bandsägeblatts.

Besonders gefährdend sind die Arbeiten Bogenschneiden, Leistenschneiden und Schneiden von Brennholz, da dabei das Werkstück mit der Hand unmittelbar zum Bandsägeblatt geschoben wird.

Die häufigsten Ursachen für Verletzungen sind:

Abrutschen vom Werkstück

keine sichere Führung des Werkstücks

Bruch des Sägebands

| Maßnahmen |

|---|

Vor der Arbeit:

Sorgen Sie dafür, dass das Sägeblatt auf der Bandsägerolle richtig ausgerichtet und die Sägeblattführung korrekt eingestellt ist.

Es dürfen nur scharfe, rissfreie und ausreichend geschränkte Bandsägeblätter verwenden werden.

Abb. 3.1.6-02 und -03

Einstellung des Sägeblatts und der Sägeblattführung

Die Tischeinlage muss mit der Tischoberfläche bündig sein und der Einschnitt für das Bandsägeblatt ist möglichst eng zu halten. Verschlissene Tischeinlagen sind zu erneuern.

Zur Verbesserung der Absaugwirkung muss die Tischeinlage mit Löchern versehen sein und abgesaugt werden.

Abb. 3.1.6-04 und-05

Absaugbare Tischeinlage

Achten Sie darauf, dass die Sägeblattverdeckung möglichst auf Werkstückhöhe eingestellt ist.

Achten Sie darauf, dass mögliche Hilfsmittel, wie Parallelanschlag, Zuführlade, Schiebeholz, Stützwinkel, Keilstütze, bereitgehalten und bei Bedarf benutzen werden.

Abb. 3.1.6-06

Sägeblattverdeckung

Abb. 3.1.6-07

Verdrehsicherung für Werkstücke

Während der Arbeit:

Beim Quersägen hochkant stehender Werkstücke das Kippen des Werkstücks durch einen Anlagewinkel verhindern.

Abb. 3.1.6-08

Quersägen hochkant stehender Werkstücke

Sorgen Sie bei langen oder sperrigen Werkstücken für eine gute Werkstückauflage, zum Beispiel durch eine Tischverbreiterung.

Abb. 3.1.6-09

Sägen sperriger Werkstücke mit zusätzlicher Tischverbreiterung

Verwenden Sie bei kurzen Werkstücken eine Zuführhilfe (z. B. Schiebelade).

Abb. 3.1.6-10

Sägen kurzer Werkstücke mit Zuführhilfe

3.1.7 Tischfräsmaschinen

Tischfräsmaschinen bieten eine sehr große Vielfalt an Bearbeitungsmöglichkeiten für Holz und Holzwerkstoffe. Für die unterschiedlichen Arbeitsvorgänge müssen die dafür geeigneten Schutzvorrichtungen ausgewählt und die besonderen Anforderungen an die Gestaltung der Werkzeuge berücksichtigt werden, um dem an diesen Maschinen besonders hohen Risiko schwerer Handverletzungen vorzubeugen. Einer qualifizierten Ausbildung und regelmäßigen Unterweisung der Beschäftigten kommt dabei für einen sicheren Betrieb eine besondere Bedeutung zu.

Abb. 3.1.7-01

Tischfräsmaschine mit Standardausstattung für Maschinen mit CE- Kennzeichnung (ab Baujahr 1995) NOT-AUS erforderlich bei Maschinen mit mehr als einem Maschinenantrieb

- 1

Fräsanschlaglineal

- 2

Tischverlängerung

- 3

Absauganschluss

- 4

Fräsanschlag mit Schutzkasten

- 5

Druck- und Schutzvorrichtung

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Es besteht eine hohe Verletzungsgefahr am Fräswerkzeug, weil das Werkstück unmittelbar mit der Hand am Werkzeug vorbeigeschoben wird. Beim Einsetzfräsen ohne Rückschlagsicherung besteht insbesondere die Gefahr eines Werkstückrückschlags. Besonders häufig ereignen sich schwere Unfälle beim Probe- und Einsetzfräsen.

Ursachen hierfür sind:

unzureichend verdeckte Fräswerkzeuge

Abrutschen vom Werkstück

keine sichere Werkstückführung

fehlende Rückschlagsicherung

falsche Wahl der Drehzahl

| Maßnahmen |

|---|

Merkregeln für das Rüsten und Einstellen:

Sorgen Sie dafür, dass Ihre Beschäftigten:

Arbeiten nach Möglichkeit mit dem Vorschubapparat vorsehen und ausführen, auch beim Bogenfräsen,

Fräserdorne mit Mindestdurchmesser 30 mm verwenden,

geeignete Werkzeuge auswählen, d. h. nur Werkzeuge für Handvorschub, auch für das Fräsen mit Vorschubapparat,

Fräswerkzeuge entsprechend der Drehrichtung und der vorgesehenen Arbeitshöhe aufspannen,

Werkzeug gut befestigen, Zwischenringe so auswählen, dass das Gewinde der Fräserdorn-Mutter voll ausgenutzt wird,

je nach zu bearbeitendem Material die günstigste Drehzahl innerhalb des angegebenen Drehzahlbereichs einstellen,

die Tischöffnung durch Einlegeringe so weit wie möglich schließen,

zum Probefräsen nach Möglichkeit den Vorschubapparat verwenden.

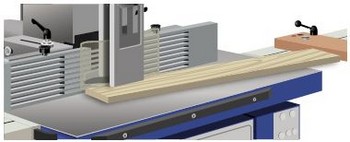

Abb. 3.1.7-02

Rüsten einer Tischfräsmaschine

Sorgen Sie dafür, dass die Einstellung der Werkzeuge bei stillstehender Maschine und mit Hilfe einer Einstellvorrichtung vorgenommen wird.

Abb. 3.1.7-03

Einstellvorrichtung

Betrieb:

Sorgen Sie dafür, dass Ihre Beschäftigten auch beim Probefräsen eine Werkzeugverdeckung vor dem Anschlag benutzen.

Benutzen Sie bei Einsetzfräsarbeiten eine Rückschlagsicherung, z. B. eine Tischverlängerung mit Queranschlag.

Schließen Sie die Tischfräsmaschine über und unter dem Tisch entsprechend den Herstellervorgaben an eine Absaugung an und überprüfen Sie regelmäßig deren Wirksamkeit.

Verwenden Sie bei Bogenfräsarbeiten einen Bogenfräsanschlag.

Abb. 3.1.7-04

Tischverlängerung mit Queranschlag

Abb. 3.1.7-05

Bogenfräsanschlag

Achten Sie darauf, dass zum Einsetzfräsen kurzer Werkstücke eine Spannlade verwendet wird.

Abb. 3.1.7-06

Spannlade zum Einsetzfräsen kurzer Werkstücke

Persönliche Schutzausrüstung

Persönliche Schutzausrüstung

Gehörschutz tragen!

An Tischfräsmaschinen muss mit einem Emissionsschalldruckpegel > 85 dB(A) gerechnet werden.

3.1.8 Fräswerkzeuge für die Holzbearbeitung

Selbst eine nur kurze Berührung während der Arbeit an einem rotierenden Fräswerkzeug kann schwere Verstümmelungen der Hand oder Finger verursachen. Deshalb ist der Einsatz von geeigneten Fräswerkzeugen, die zur Minderung der Verletzungsschwere beitragen, bei der Arbeit an Tisch- und Handfräsmaschinen äußerst wichtig. An diesen Maschinen dürfen nur Fräswerkzeuge benutzt werden, die für den Handvorschub geeignet sind.

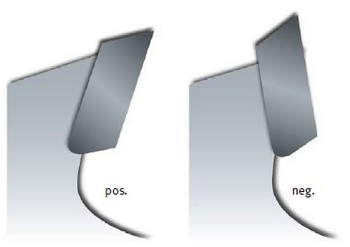

Abb. 3.1.8-01

Fräswerkzeug für manuellen Vorschub (MAN)

Abb. 3.1.8-02

Fräswerkzeug für mechanischen Vorschub (MEC)

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Beim Arbeiten an der Tischfräsmaschine wird das Werkstück von Hand dem laufenden Fräswerkzeug zugeführt (Handvorschub).

Dabei ist es nicht immer möglich, das Fräswerkzeug optimal mit einer Schutzvorrichtung oder dem Vorschubapparat zu verdecken.

Es besteht hohes Verletzungsrisiko durch Berühren des rotierenden Fräswerkzeugs.

Es besteht die Gefahr, dass Werkstücke vom laufenden Fräswerkzeug weggeschleudert werden.

Zu hohe Drehzahlen können zu Werkzeugbruch führen und erhöhen die Lärmbelastung.

Zu niedrige Drehzahlen erhöhen die Rückschlaggefahr.

Fehlerhafter Zusammenbau der Werkzeuge kann zum Abfliegen von Messern oder einzelner Werkzeugteile führen.

Verschmutzte Spannflächen können zum Bruch der Werkzeugschneiden führen

Man unterscheidet bei den Fräswerkzeugen für die Holzbearbeitung zwischen Handvorschub und mechanischem Vorschub. Werkzeuge für den mechanischen Vorschub weisen aufgrund ihrer größeren Schneidenüberstände ein deutlich höheres Rückschlagrisiko auf.

| Handvorschub Als Handvorschub gilt:

|

|---|

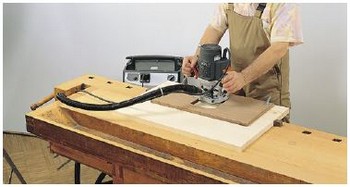

Abb. 3.1.8-03

Kennzeichnung eines Fräswerkzeugs für den Handvorschub

Abb. 3.1.8-04

Handvorschub = Arbeiten mit dem Vorschubapparat

Abb. 3.1.8-05

Handvorschub = Arbeiten mit dem Schiebeschlitten

Abb. 3.1.8-06

Handvorschub = Arbeiten mit Handmaschinen

Abb. 3.1.8-07

Handvorschub = Halten und Führen der Werkstücke von Hand

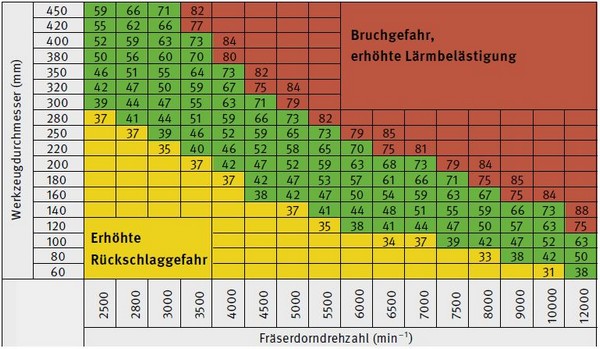

Wählen Sie die Drehzahl für das Fräswerkzeug aus der Schnittgeschwindigkeitstabelle.

Abb. 3.1.8-08

Schnittgeschwindigkeitstabelle

| Mechanischer Vorschub: Als mechanischer Vorschub gilt:

|

|---|

Abb. 3.1.8-09

Kennzeichnung eines Fräswerkzeugs für mechanischen Vorschub

Abb. 3.1.8-10 Einteiliges Werkzeug | Einteilige Werkzeuge Werkzeuge, die keine lösbaren Teile haben; Körper und Schneidteile bestehen aus einem Stück. |

|---|---|

Abb. 3.1.8-11 Fräswerkzeug für Handvorschub | Verbundwerkzeuge Werkzeuge, bei denen die Schneidteile (Schneidplatten) mit dem Körper durch Stoffhaftung (z. B. Löten, Schweißen, Kleben) fest verbunden sind. |

Abb. 3.1.8-12 Zusammengesetztes Werkzeug | Zusammengesetzte Werkzeuge Werkzeuge, bei denen ein oder mehrere Schneidenträger (Schneidplatten, Messer usw.) in einem Körper durch lösbare Spannelemente auswechselbar verbunden sind. |

Abb. 3.1.8-13 Werkzeugsatz | Werkzeugsatz Mehrere gemeinsam aufgespannte Einzelwerkzeuge der vorgenannten Arten. |

| Maßnahmen |

|---|

Für Arbeiten an Tischfräsmaschinen und Handfräsmaschinen wurden spezielle Fräswerkzeuge entwickelt, die

das Rückschlagverhalten des Werkzeugs,

die Verletzungsschwere bei Werkzeugberührung und

die Lärmbelastung

reduzieren können.

Betrieb:

Verwenden Sie bei Arbeiten an Tischfräsmaschinen und Handfräsmaschinen nur Fräswerkzeuge, die für Handvorschub geeignet sind.

Beachten Sie für den Werkzeugeinsatz die Vorgaben in der Betriebsanleitung der Werkzeug- und Fräsmaschinenhersteller.

Prüfen Sie, ob das zu bearbeitende Material besondere Anforderungen an Fräswerkzeuge und Schneidstoffe stellt.

Betreiben Sie die Werkzeuge nur innerhalb des auf dem Werkzeug angegebenen Drehzahlbereichs.

Die angegebene Höchstdrehzahl darf auf keinen Fall überschritten werden!

Prüfen Sie vor jedem Einsatz die Messerbefestigung.

Führen Sie einen Schneidenwechsel nur mit vorgegebenem Werkzeug durch.

Wartung und Pflege:

Führen Sie Wartung und Pflege der Werkzeuge nur nach den Vorgaben des Werkzeugherstellers durch.

Halten Sie die Spannflächen am Werkzeugkörper und an den Messern immer sauber.

Entharzen Sie Leichtmetallwerkzeuge nur mit speziellen, für diese Werkzeuge geeigneten, Lösemitteln.

Ersetzen Sie defekte Werkzeugteile oder Schneiden sofort.

3.1.9 Abrichthobelmaschinen

Abrichthobelmaschinen dienen dem Abrichten und Fügen von Holzwerkstücken. Mit ihnen lassen sich glatt ausgehobelte und plane Flächen herstellen (Abrichten) oder zueinander winkel- und passgenaue Flächen erzeugen (Fügen). Abrichthobelmaschinen zählen aufgrund ihres relativen Unfallgeschehens zu den gefährlichsten Maschinen im Schreinerei- und Tischlerhandwerk.

- 1

Aufgabetisch

- 2

Abnahmetisch

- 3

schwenkbarer Hilfsanschlag

- 4

verstellbares Einlaufsystem der Messerwellenverdeckung (Schutzbrücke)

- 4a

Messerwellenverdeckung vor dem Anschlag

- 5

Messerwellenverdeckung hinter dem Anschlag

- 6

NOT-AUS

- 7

Höhenverstellung des Aufgabetisches

- 8

Absaugstutzen

- 9

schrägstellbarer Parallelanschlag

Abb. 3.1.9-01

Abrichthobelmaschine

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Beim Arbeiten an der Abrichthobelmaschine besteht eine hohe Gefährdung durch Berühren der rotierenden Messerwelle, da das Werkstück mit der Hand unmittelbar über die Messerwelle geschoben wird. Besonders gefährdend ist das Abrichten langer Werkstücke mit geringer Breite (≤ 60 mm).

Häufige Ursachen für schwere Handverletzungen sind:

Abrutschen vom Werkstück

unzureichend verdeckte Messerwelle

keine sichere Werkstückführung

Werkstückrückschlag

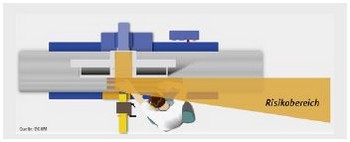

Bei Werkstückrückschlägen können Werkstückteile von der Maschine herausgeschleudert werden und Personen verletzen. Sorgen Sie dafür, dass sich während des Arbeitens an der Maschine möglichst keine Personen im Risikobereich aufhalten.

Abb. 3.1.9-02

Risikoaufenthaltsbereich an einer Abrichthobelmaschine

| Maßnahmen |

|---|

Beim Arbeiten an Abrichthobelmaschinen soll die rotierende Messerwelle durch eine selbsttätig wirkende Schutzeinrichtung vollständig verdeckt werden.

Sorgen Sie dafür, dass z. B. ein Brückenschutz oder ein Gliederschwingschutz zur Messerwellenverdeckung an der Maschine angebracht ist.

Eine Klappenverdeckung mit Fügeleiste ermöglicht nach dem Stand der Technik keine sichere Verwendung.

Abb. 3.1.9-03

Brückenschutz

Abb. 3.1.9-04

Gliederschwingschutz für Altmaschinen

Sorgen Sie dafür, dass:

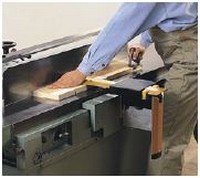

zum Abrichten von kurzen Werkstücken ein Schiebeholz oder eine Zuführlade an der Maschine vorhanden ist und auch benutzt wird,

Abb. 3.1.9-05

Zuführlade und Schiebeholz für kurze Werkstücke

für schmale Werkstücken ein Hilfsanschlag vorhanden ist und verwendet wird,

Splitter und Späne nicht bei laufender Messerwelle entfernt werden.

Einstellung der Messer und des Tisches

Stellen Sie für einen Messerwechsel schnittfeste Handschuhe zur Verfügung und achten Sie darauf, dass sie getragen werden.

Sorgen Sie dafür, dass bei der Einstellung der Messer der Schneidenüberstand maximal 1,1 mm beträgt.

Sorgen Sie dafür, dass der Mindesteinspannbereich für nachschleifbare Hobelmesser nicht unterschritten wird.

Stellen Sie sicher, dass nach einem Wechsel der Hobelmesser deren Schneidenflugkreis zum Abnahmetisch richtig eingestellt ist.

Abb. 3.1.9-06

Maximaler Schneidenüberstand - Formschlüssige Messerbefestigung

Beste Praxis

Beste Praxis

Verwenden Sie bei schmalen Werkstücken zusätzlich einen schwenkbaren Hilfsanschlag zu Zuführlade oder Schiebeholz.

Abb. 3.1.9-07

Schwenkbarer Hilfsanschlag (Abrichten schmaler Leisten)

Abb. 3.1.9-08

Spiralhobelmesserwelle mit Einwegwendemessern

Durch die Verwendung einer Spiralhobelmesserwelle mit Einweg-Wendemessern kann auch bei älteren Maschinen eine deutliche Lärmreduzierung von 6 bis 8 dB(A) bewirkt werden.

Persönliche Schutzausrüstung

Persönliche Schutzausrüstung

Gehörschutz tragen!

An Abrichthobelmaschinen muss mit einem Emissionsschalldruckpegel > 85 dB(A) gerechnet werden.

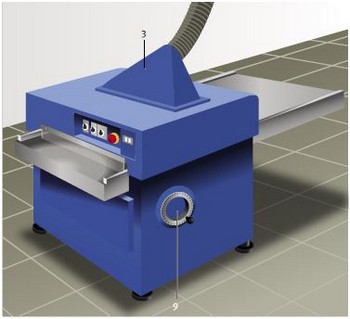

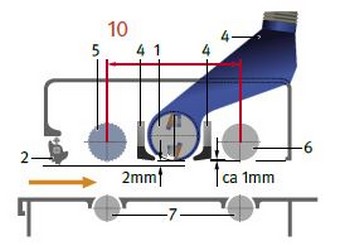

3.1.10 Dickenhobelmaschinen

Dickenhobelmaschinen werden zum Aushobeln von Holzwerkstücken auf bestimmte Dicken und zum Herstellen glatter, ebener und paralleler Flächen nach dem Abrichten der Werkstücke verwendet. Das Werkstück wird bei der Bearbeitung von Einzugswalzen erfasst, der meist oberhalb des Maschinentisches angeordneten Messerwelle zugeführt und von Vorschubwalzen weitertransportiert.

Abb. 3.1.10-01 und 3.1.10-02

Schematische Darstellung einer Dickenhobelmaschine

- 1

Messerwelle

- 2

Greiferrückschlagsicherung, gegen Durchpendeln gesichert

- 4

Absaugung mit Anschschlusstrichter

- 5

Druckbalken

- 6

Einzugswalze

- 7

Auszugswalze glatt

- 8

Tischwalzen

- 9

Tischhöhenverstellung

- 10

Achsabstand

(es dürfen nur Werkstücke bearbeitet werden, die länger sind als der Achsabstand zwischen Ein- und Auszugswalze)

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

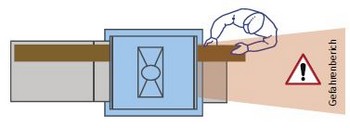

Beim Arbeiten an der Dickenhobelmaschine besteht eine hohe Gefährdung durch Werkstückrückschläge, da die Messerwelle im Gegenlauf zum Werkstückvorschub arbeitet.

Es besteht die Gefahr, dass absplitternde Werkstückteile herausgeschleudert werden und die Maschinenbedienperson verletzen.

Ursachen hierfür sind:

gleichzeitige Bearbeitung von mehr als 2 Werkstücken bei einer Maschine, die mit einer starren Einzugswalze und einem starren Druckbalken ausgerüstet ist,

ein Messerüberstand von mehr als 1,1 mm,

Hochfahren mit Werkstücken auf dem Maschinentisch mit der Folge des "Einsatzfräsens" und nachfolgendem Werkstückrückschlag.

| Maßnahmen |

|---|

Einstellung der Messer

Zur Vermeidung von Werkstückrückschlägen ist der Messerüberstand an Dickenhobelmaschinen mit kraftschlüssiger Messerbefestigung sorgfältig und genau einzustellen. Beachten Sie hierzu die Angaben in der Betriebsanleitung des Herstellers.

Betrieb

Nehmen Sie die Höhenverstellung des Maschinentisches nur vor, wenn sich kein Werkstück in der Maschine befindet.

- 1.

Hobeldicke = Ausgangsdicke abzüglich Spanabnahme. Nutzen Sie dabei nicht die maximal mögliche Spanabnahme aus (hohe Belastung der Maschine), sondern stellen Sie durch mehrere Hobelvorgänge das Endmaß her (Abb. 2.1.10-05)

- 2.

Verwenden Sie zum Hobeln nicht paralleler Flächen geeignete Schablonen, z. B. eine festliegende Schablone (Abb. 3.1.10-06) oder eine durchlaufende Schablone.

- 3.

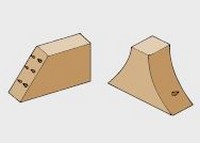

Bei unterschiedlich dicken Werkstücken dürfen bei starren Einzugswalzen und Druckbalken im Gegensatz zu Maschinen mit Gliedereinzugswalzen und -druckbalken nur zwei Werkstücke gleichzeitig bearbeitet werden (Abb. 3.1.10-07). Die Werkstücke sind an den Außenseiten der Einschuböffnung zuzuführen.

Beachten Sie die Angaben der Betriebsanleitung zur Mindestlänge von Werkstücken.

Wählen Sie die Vorschubgeschwindigkeit entsprechend der vorgesehenen Oberflächenqualität.

Schalten Sie bei Störungen sofort den Werkstückvorschub ab.

Sorgen Sie dafür, dass die Rückschlaggreifer stets scharf und leichtgängig sind.

Abb. 3.1.10-03

Bereich abfliegender Werkstücke und Werkstückteile beachten.

Gefahrenbereich Ausschub

Bei langen Werkstücken dürfen im Ausschubbereich keine Quetsch- oder Scherstellen entstehen.

Abb. 3.1.10-04

Gefahrenbereich Ausschub

Holzstaub

Schließen Sie die Dickenhobelmaschine entsprechend den Herstellervorgaben an eine Absaugung an und überprüfen Sie regelmäßig deren Wirksamkeit.

Abb. 3.1.10-05

Werkstück auf Dicke hobeln

Abb. 3.1.10-06

Hobeln mit Schablone

Abb. 3.1.10-07

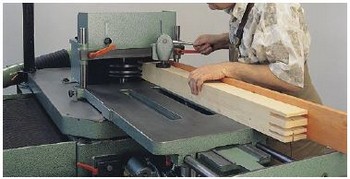

Hobeln von Leisten

Persönliche Schutzausrüstung

Persönliche Schutzausrüstung

Gehörschutz tragen!

An Dickenhobelmaschinen muss mit einem Emissionsschalldruckpegel > 85 dB(A) gerechnet werden.

Schutzhandschuhe dürfen getragen werden.

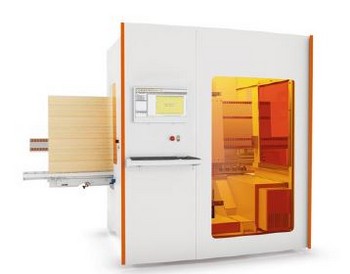

3.1.11 CNC-Bearbeitungszentren

Auf CNC-Bearbeitungszentren lassen sich komplexe Werkstücke automatisiert und mit nur einer Aufspannung weitgehend komplett bearbeiten. Durch den Einsatz moderner CNC (Computerized Numerical Control)-Steuerungstechnik sind sie, je nach Maschinenausführung, in der Lage, auch für komplexe Formen alle Bohr-, Fräs- und Sägearbeiten an einem Werkstück schnell und mit einer hohen Präzision programmgesteuert durchzuführen.

Abb. 3.1.11-01

CNC-Bearbeitungszentrum mit Schutzzaun und Kontakttrittmatte

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

CNC-Bearbeitungszentren bearbeiten ein Werkstück automatisiert nach einem vorprogrammierten Ablauf und verfahren dabei selbsttätig.

Wenn Personen während des Betriebs der Maschine in den Arbeitsbereich der Anlage gelangen können, besteht ein sehr hohes Verletzungsrisiko durch:

Schneiden am Werkzeug,

Quetschen an den bewegten oder verfahrenden Maschinenaggregaten.

Darüber hinaus muss mit einer Verletzungsgefahr durch aus der Maschine herausgeschleuderte Werkstück- oder Werkzeugteile gerechnet werden.

Es besteht für Ihre Mitarbeiterinnen und Mitarbeiter eine Gesundheitsgefährdung durch bei der Bearbeitung freigesetzte Stäube und Lärm.

| Maßnahmen |

|---|

Abb. 3.1.11-02

CNC-Bearbeitungszentrum mit Zugangssicherung durch Lichtschranken

Sorgen Sie für eine Absicherung des Zugangs in den Arbeitsbereich der Maschine, z. B. durch Umzäunung mit verriegelter Zugangstür und Zuhaltung, Bumper, Trittmatten oder Lichtvorhänge.

Untersagen Sie, dass Beschäftigte bei Wechselbeschickung während des Betriebs auf den Tisch der Anlage steigen oder sich in den Verfahrbereich der Anlage begeben.

Kontrollieren Sie regelmäßig die ordnungsgemäße Funktion und Anordnung der Schutzeinrichtungen.

Achten Sie darauf, dass Schutzeinrichtungen nicht manipuliert oder umgangen werden.

Sorgen Sie dafür, dass die Werkzeuge und deren Auflageflächen sorgfältig gewartet und gepflegt werden, um das Brechen von Hartmetallschneiden während der Bearbeitung zu vermeiden.

Tauschen Sie verschlissene Lamellenvorhänge nur durch vom Hersteller freigegebene Elemente aus.

Sorgen Sie dafür, dass die Werkzeuge und deren Spannsystem entsprechend den Vorgaben des Herstellers gerüstet und eingesetzt werden.

Abb. 3.1.11-03

Schutzvorhang

Achten Sie darauf, dass innerhalb des abgesicherten Anlagenbereichs keine Materialien gelagert werden.

Sorgen Sie für eine ausreichend dimensionierte Absaugleistung für Holzstaub und späne nach den Angaben des Maschinenherstellers.

Abb. 3.1.11-04

CNC-Bearbeitungszentrum mit Sicherung durch Bumper

Abb. 3.1.11-05

Vertikales CNC-Bearbeitungssystem mit Schutzsystem durch Verkleidung

Persönliche Schutzausrüstung

Persönliche Schutzausrüstung

Gehörschutz tragen!

An CNC-Bearbeitunszentren muss mit einem Emissionsschalldruckpegel > 85 dB(A) gerechnet werden.

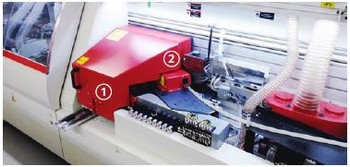

3.1.12 Kantenanleimmaschinen

Kantenanleimmaschinen werden eingesetzt, um Kanten von Plattenwerkstücken in der Möbelherstellung eine hochwertige Optik zu verleihen. Dabei wird ein Kantenband durch Schmelzkleber, Polyurethanklebstoffe (PU) oder spezielle, vorbeschichtete Laserkanten seitlich an der Kante der Platten angebracht. Das Herzstück ist dabei das Kleberauftrag- oder Leimsystem. In weiteren Bearbeitungsschritten werden die Bänderecken gekappt und die Kanten bündig gefräst. Zusätzlich können je nach Ausführung weitere Polier-, Schleif- oder Schwabbelaggregate innerhalb der Maschine zum Einsatz kommen.

Abb. 3.1.12-01

Kantenanleimmaschine

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Es besteht eine Gefährdung durch Zugriff in die teilweise laufende Maschine, um Einricht-, Entstör- oder Nachstellarbeiten vorzunehmen. Wenn gleichzeitig Schutzeinrichtungen fehlen oder nicht wieder angebracht wurden, kommt es oft zu Verletzungen durch Abrutschen in Gefahrstellen oder durch das ungewollte Auslösen von Schnitthüben.

Weitere Gefährdungen sind:

das Einziehen in die Einzugs(stachel)walze beim Einfädeln von Kantenmaterial,

das Schneiden und Quetschen an den Kappsägen durch versehentliches Auslösen des Kappsägenhubs beim Entfernen hängengebliebener Kantenreste,

das Schneiden an den Bündigfräsern beim Kontrollieren der Kantenqualität am durchlaufenden Werkstück,

Verbrennungen an heißen Komponenten.

| Maßnahmen |

|---|

Abb. 3.1.12-02

Maschine mit geöffneter Schutzhaube (Kappsägeaggregate)

Abb. 3.1.12-03

Elektrisch verriegelte bewegliche Schutzeinrichtung mit Zuhaltefunktion für Kapp- und Bündigfräsaggregate

Betrieb

Achten Sie darauf, dass während des Betriebs die Schutzhauben geschlossen sind und deren elektrische Verriegelung nicht manipuliert wird.

Unterweisen Sie Ihre Mitarbeiterinnen und Mitarbeiter im ordnungsgemäßen Gebrauch des Einstell- und Einrichtbetriebs.

Können Einstellarbeiten bei geöffneter Schutzhaube (Betriebsartenwahl zur Einstellung von Werkzeugen) durchgeführt werden, achten Sie darauf, dass die Verdeckungen gegen waagrechten Zugriff zu sich drehenden Werkzeugen ordnungsgemäß montiert sind.

Sorgen Sie dafür, dass keine Quetsch- und Scherstellen durch zwangsgeführte Werkstücke im Ausschubbereich der Maschine vorhanden sind.

Absaugung:

Während des Betriebs muss die Anlage entsprechend den Vorgaben des Maschinenherstellers an eine Absauganlage angeschlossen sein.

Abb. 3.1.12-04

Kantenanleimmaschine mit Absauganschlüssen

Chemische Gefahrstoffe:

Bei der Verarbeitung von PU-Leim oder "Laserkanten", die mit Nullfugentechnologie (Laser-, Near-Infrared-Radiation- oder Heißluft-Technik) beschichtet werden, ist eine getrennte Absaugung der dabei entstehenden Gefahrstoffe erforderlich.

Da der Markt für "Laser-Kanten" weder in Bezug auf die Hersteller noch in Bezug auf die jeweilige Zusammensetzung von Kante und Funktionsschicht überschaubar ist (und sich ständig ändern kann), ist weder für den Anlagenhersteller noch für den Betreiber eine umfassende Risikoanalyse der Gefährdungen durch gesundheitsgefährdende Stoffe möglich. Je nach Kante und Funktionsschicht können relevante Gefahrstoffe, zum Beispiel Isocyanate, entstehen. Daher ist eine separate Absaugung dieser Kantenanleimaggregate entsprechend den Herstellervorgaben erforderlich. Um die Einhaltung der zulässigen Luftgrenzwerte am Arbeitsplatz zu gewährleisten, müssen Sie auf die ordnungsgemäße Funktion der Absauganlage achten.

Abb. 3.1.12-05

Laser-System für Nullfugen-Bekantung

- 1

Wegschwenkbare Haube für die Kantenanleimzone mit elektrischer Verriegelung und Zuhaltung

- 2

Separate Absaugung für entstehende Dämpfe (nach unten abgehend, daher in der Abbildung nicht sichtbar)

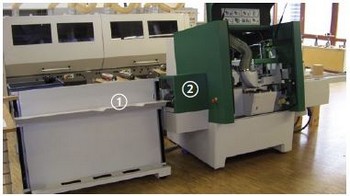

3.1.13 Mehrseiten-Hobel- und Fräsmaschinen

Mit Mehrseiten-Hobel- und -Fräsmaschinen können in einem Arbeitsgang alle vier Seiten eines Werkstücks in Längsrichtung bearbeitet werden. Neben einer Abricht-, Füge- und Dickenhobelbearbeitung kann je nach Ausstattung der Maschine auch gleichzeitig eine Profilierung der überwiegend aus Massivholz bestehenden Werkstücke erfolgen.

Abb. 3.1.13-01

Mehrseiten-Hobel- und Fräsmaschine

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Es besteht eine Gefährdung durch unsachgemäßen Zugriff in die teilweise laufende Maschine, um Einricht-, Entstör- oder Nachstellarbeiten vorzunehmen. Dies hat oft ein Abrutschen in den Schneidbereich der Messerwellen zur Folge, unabhängig von der Art der Sicherheitseinrichtungen.

Ursachen hierfür sind:

fehlende Verdeckungen und/oder Andruckrollen

manipulierte Schutzeinrichtungen

Beim Verwenden von Sägeblättern zum Auftrennen besteht eine zusätzliche Gefährdung durch herausgeschleuderte Werkstückteile, wenn keine Rückschlagsicherung oder fangende Schutzeinrichtung verwendet wird.

| Maßnahmen |

|---|

Standard-Ausstattung für Maschinen

Abb. 3.1.13-02

Werkstückaufgabeseite

- 1

Elektrisch verriegelte Schutzhaube (Lärmschutzhaube) mit Zuhaltefunktion

- 2

Schaltleiste

- 3

Absauganschluss

Abb. 3.1.13-03

Verdeckung einer hinteren Vertikalspindel vorgesetzter Druckrolle

Abb. 3.1.13-04

Werkstückabnahme

- 1

Ausgekleideter Abnahmetisch

- 2

Schallschutztunnel

Abb. 3.1.13-05

Verdeckung einer hinteren Vertikalspindel mit Aufsteckspindel

Betrieb

Der Normalbetrieb darf nicht in der Betriebsart "Einrichten" durchgeführt werden.

Einricht- und Entstörarbeiten dürfen nur von hierfür besonders unterwiesenem Personal durchgeführt werden.

Verdecken Sie untere horizontale Werkzeuge (z. B. die Abrichtwelle) durch eine einstellbare Schutzeinrichtung bis auf den zum Bearbeiten benötigten Bereich (rechter Pfeil Abb. 3.1.13-03).

Verhindern Sie den unbedachten Zugriff zu den laufenden Werkzeugen der hinteren Vertikalspindeln durch einstellbare Verdeckungen und eine vorgesetzte obere Andruckrolle (Pfeil Abb. 3.1.13-05).

Stellen Sie sicher, dass die genannten Forderungen auch für neuere Maschinen mit Einrichtbetriebsart beachtet werden.

Persönliche Schutzausrüstung

Persönliche Schutzausrüstung

Gehörschutz tragen!

An Mehrseiten-Hobel- und -Fräsmaschinen muss mit einem Emissionsschalldruckpegel > 85 dB(A) gerechnet werden.

Schutzhandschuhe dürfen getragen werden.

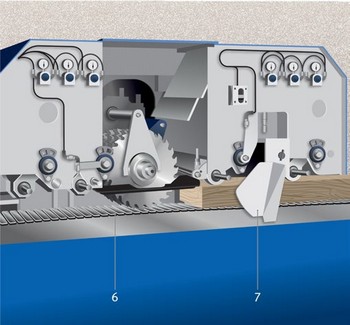

3.1.14 Mehrblattkreissägemaschinen

Mehrblattkreissägen werden zum Besäumen, Längstrennen oder längsseitigen Nuten von Bohlen, Brettern oder Plattenwerkstoffen, in der Regel aus Vollholz, eingesetzt. Sie dienen zum Beispiel dem Zuschnitt von Fenster- und Türenkanteln, Parkettlamellen, Leisten oder Hobelware. Dabei sind in der Maschine auf einer Sägewelle nebeneinander mehrere Sägeblätter oder Nutwerkzeuge angeordnet. Die Sägeblätter arbeiten meist im Gegenlauf und der Werkstückvorschub erfolgt über Plattenbänder.

Abb. 3.1.14-01

Funktionsbereich Mehrblattkreissägemaschine

Abb. 3.1.14-02

Anordnung der Rückschlag- und Splitterfangeinrichtung

Abb. 3.1.14-0 3

Druckrolle und Rückschlaggreifer für das Werkstück

- 1

Rückschlaggreifer für das Werkstück

- 2

Obere Splitterfangeinrichtung

- 3

Ausgefederte Druckrolle

- 4

Untere Splitterfangeinrichtung

- 5

Absaugstutzen

- 6

Plattenband

- 7

Seitliche Splitterfangeinrichtung

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Beim Arbeiten an der Mehrblattkreissägemaschine mit Plattenbandvorschub besteht eine Verletzungsgefahr für Personen durch Werkstückrückschläge und/oder aus der Maschine herausgeschleuderte Werkstückteile, Abschnittreste oder Splitter.

Im Ausschubbereich der Maschine können Quetschgefahren zwischen dem Werkstück und abgestellten Materialien oder Gegenständen bestehen.

Bei Beschäftigten kann bei der Beschickung die Wirbelsäule durch Heben und Tragen der Lasten geschädigt werden.

Bei der Bearbeitung können Funken entstehen, die über die Absaugung (5) in die Filteranlage und das Silo gelangen und Brände oder Explosionen auslösen können.

| Maßnahmen |

|---|

Beschaffenheit

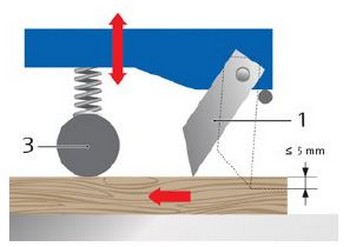

Mehrblattkreissägen verfügen nicht über Spaltkeile, die das mögliche Zurückschlagen von Werkstücken und Werkstückteilen, verursacht durch die rotierenden Sägeblätter, verhindern. Sie müssen deshalb mit Rückschlaggreifern (1) und Splitterfängern (2, 4) ausgerüstet sein, die das Zurück- oder Herausschleudern von Werkstücken, Splittern oder Abschnittresten aus der Maschine heraus verhindern.

Sorgen Sie deshalb dafür, dass die Rückschlaggreifer und Splitterfänger:

den Öffnungsbereich am Einschub vollständig abdecken,

leichtgängig und scharfkantig sind.

Veranlassen Sie die regelmäßige Überprüfung folgender sicherheitsrelevanter Einstellungen:

Der Abstand der Spitze des Splitterfängers (2) zum Plattenband (6) darf maximal 1 mm betragen.

Bei ausgefederter Druckrolle (3) muss sich die Spitze der Greiferrückschlagsicherung (1) mindestens 5 mm unter der Werkstückoberfläche befinden.

Die unteren Splitterfangeinrichtungen (4) müssen das Plattenband (6) um mindestens 30 mm überragen.

Seitliche Splitterfangeinrichtungen (7) müssen bis auf den Maschinentisch reichen.

Rollenbahnen für den Werkstückabtransport müssen lückenlos ausgekleidet sein. Einzugsstellen an Antrieben und Umlenkungen müssen gegen mögliches Eingreifen gesichert sein.

Zur Späneerfassung und Staubminderung muss die Maschine an eine Absaugeinrichtung angeschlossen werden (5).

Eine Funkenerkennungs- und -löschanlage in der Absaugleitung mindert das Risiko von Bränden und Explosionen in Silos und Filteranlagen.

Betrieb

Sorgen Sie dafür, dass

das Druckwerk nur verstellt wird, wenn sich kein Werkstück mehr in der Maschine befindet, da dabei eine erhöhte Rückschlaggefahr entstehen kann,

der Ausschubbereich der Maschine ausreichend freigehalten wird,

verklemmte Holzstücke nur bei stillstehende Maschine entfernt werden,

die Rückschlagsicherungen nicht hochgestellt oder außer Funktion gesetzt werden,

nach einem Werkstückrückschlag die Maschine umgehend abgeschaltet und auf Schäden, besonders an den Rückschlagsicherungen, geprüft wird.

Abb. 3.1.14-04

Einschubbereich mit Splitterfänger

Abb. 3.1.14-05

Rückschlaggreifer und Splitterfänger (Innenansicht der Maschine, zum besseren Erkennen von außen angehoben)

Stellen Sie an Arbeitsplätzen mit ständigem Vollholzzuschnitt Hebeeinrichtungen zur Verfügung und sorgen Sie dafür, dass diese auch benutzt werden.

Abb. 3.1.14-06

Scherenhubtisch

Beste Praxis

Beste Praxis

Durch den Einsatz von höhenverstellbaren Scherenhubtischen oder -wagen kann die körperliche Belastung Ihrer Mitarbeiterinnen und Mitarbeiter deutlich reduziert werden.

Persönliche Schutzausrüstung

Persönliche Schutzausrüstung

Im Aufgabebereich der Maschine besteht immer das Risiko, dass auch kleinere Splitter oder Abschnittreste zwischen dem Splitterfänger und dem Werkstück herausgeschleudert werden.

Der Aufenthalt direkt vor dem Einschubbereich während der Bearbeitung sollte daher möglichst vermieden werden.

Beim Beschicken der Maschine direkt vor der Einschuböffnung müssen Lederschürzen mit Splitterschutz (Drahtgewebeverstärkung) getragen werden.

Abb. 3.1.14-07

Lederschürze mit Splitterschutz

Schutzhandschuhe dürfen beim Beschicken der Maschine zum Schutz der Hände vor Spreißel getragen werden.

Bei Sägeblattwechsel und Einstellarbeiten sollten schnittfeste Handschuhe benutzt werden.

Gehörschutz tragen!

An Mehrblattkreissägemaschinen muss mit einem Emissionsschalldruckpegel > 85 dB(A) gerechnet werden.

3.1.15 Rahmen- und Korpuspressen

Rahmen- und Korpuspressen, auch Verleim- oder Multipressen genannt, sind Anlagen, die die winkelgenaue Verleimung von Holzbauteilen, wie Möbel oder Fenster, ergonomisch und effizient ermöglichen. Diese Pressen eignen sich besonders für individuelle Einzelstücke und Kleinserien von hochwertigen Möbelstücken. Es gibt sie in rein mechanischer Ausführung mit Klemmschlitten und Schraubspindeln, oder hydraulisch betätigt als programmierbare und vollautomatisierte Anlagen.

Abb. 3.1.15-01

Rahmenpresse

| Rechtliche Grundlagen |

|---|---|

| |

| Gefährdungen |

|---|

Beim kraftbetätigten Schließen oder Zusammenfahren der Schließelemente besteht Quetschgefahr.

Beim manuellen Beladen und bei der Entnahme können Gesundheitsgefahren durch schweres Heben und Tragen bestehen.

| Maßnahmen |

|---|

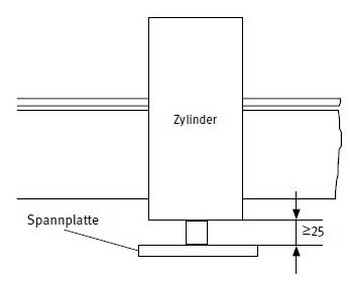

Sorgen Sie dafür, dass:

bei einer Schließgeschwindigkeit < 25 mm/s

ein Bedientaster ohne Selbsthaltung vorhanden ist und

der gesamte Gefahrbereich von der Bedienperson gut eingesehen werden kann,

bei einer Schließgeschwindigkeit > 25 mm/s

eine Zweihandschaltung, ein Lichtvorhang oder eine Kontakttrittmatte vorhanden

oder eine Begrenzung der Vorspannkraft auf höchstens 50 N mit erneuter handbetätigter Befehlseingabe für das Umschalten auf Pressdruck gegeben ist,

eine Eingriff- bzw. Zugangssicherung von der Rückseite der Anlage her vorhanden ist, wenn der Gefahrbereich vom Bedienplatz nicht eingesehen werden kann oder wenn die Presse automatisch betrieben wird,

ein Sicherheitsabstand von mindestens 25 mm zwischen Zylindern und Spannplatten gegeben ist.

Abb. 3.1.15-02

Sicherheitsabstand zwischen Zylinder und Spannplatte

Abb. 3.1.15-03

Zweihandschaltung

Abb. 3.1.15-04

Rahmenpresse mit Lichtvorhang

Abb. 3.1.15-05

Korpuspresse

Abb. 3.1.15-06

manuelle Balkenpresse

Beste Praxis

Beste Praxis

Stellen Sie zur Handhabung größerer und schwerer Werkstücke geeignete Hebezeuge zur Verfügung.

Abb. 3.1.15-07

Fahrbarer Bestücktisch zur Handhabung von großen, schweren Werkstücken