Abschnitt 3.1 - 3.1 Flächige Betonfertigteile

3.1.1

Vorbereitungs-, Schal- und Bewehrungsarbeiten auf den Paletten und Tischen

Die Vorbereitungsarbeiten beginnen mit dem Abräumen der Paletten nach dem Erhärtungsprozess des Betonfertigteils. Bevor auf den Paletten oder Kipptischen neue Schal- und Bewehrungsarbeiten durchgeführt werden, werden nicht mehr benötigte Schalungselemente und Betonreste beseitigt. Nach der Reinigung wird neues Trennmittel aufgetragen, die Konturen der neuen Belegung mit Plottern gekennzeichnet, Schalungselemente und Aussparungskörper fixiert sowie die Bewehrung eingelegt. Die Arbeiten erfolgen zum Teil automatisiert (vor allem bei Umlaufanlagen) oder von Hand. Gefährdungen entstehen insbesondere beim Auf- und Absteigen von den Schalungen sowie durch Ausrutschen und Stolpern auf den Paletten und Tischen.

Abb. 6 Abräumen der Paletten

| Rechtliche Grundlagen |

|---|---|

| |

| "Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Gefahr durch mechanische Gefährdungen zum Beispiel an Tischen, durch Paletten, Rollenböcke, Längs- und Querabsteller, Magnete

Absturz der Beschäftigten von den Paletten/Tischen

Verletzen beim Auf- und Absteigen bzw. durch Herunterspringen von den Paletten/Tischen

Ausrutschen und Stolpern auf den Paletten/Tischen, zum Beispiel auf den frisch mit Trennmittel beschichteten Flächen

Stolpergefahren durch Unordnung am Arbeitsplatz, zum Beispiel herumliegende Bewehrungseisen

Schnitt- und Stichverletzungen durch scharfkantige Drahtenden

Verbrennung zum Beispiel durch Heißkleber, heißen Draht, Schweißen und Löten

Lärmgefährdung zum Beispiel durch Aufschlagen von Bewehrungsstählen auf Metallunterlagen

Gefahr durch mechanische Gefährdungen zum Beispiel durch Ablösen der Permanentmagnete oder bewegte Lasten

Körperlich belastende Arbeit durch das Heben und Tragen von Materialen, zum Beispiel Magnete, Längs- und Querabsteller, Bewehrungselemente (zum Beispiel Gitterträger)

Beeinträchtigung der Funktion von Herzschrittmachern, unter anderem bei magnetischen Aussparungskörpern und Abstellern

Gesundheitsgefahren beim Einsatz von Lasern für Bewehrungsarbeiten, zum Beispiel durch Schädigung der Netzhaut im Auge

Brand- und Explosionsgefahr beim Umgang mit Trennmitteln

Gesundheitsgefahr durch Trennmittel zum Beispiel Schädigung der Haut

Belastung der Lendenwirbelsäule durch häufiges Arbeiten in extremer Rumpfbeugehaltung (Zwangshaltung) sowie durch schweres Heben und Tragen

Belastung durch Holz- und mineralische Stäube

Wärmeeinwirkung, Funkenflug und Strahlung durch Schweißarbeiten

Diese Gefährdungen können Sie mit folgenden Maßnahmen reduzieren:

Abb. 7 Belegen der geplotteten Paletten

| Maßnahmen |

|---|

Sehen Sie ausreichend breite Verkehrswege, großzügige Lagerflächen und möglichst niedrige Arbeitshöhen bei Paletten und Tischen bereits in der Planungsphase der Gesamtanlage vor.

Installieren Sie feste Auf- und Abstiege möglichst auf der gesamten Länge des Schalungstisches und achten Sie darauf, dass diese auch von den Beschäftigten genutzt werden.

Sorgen Sie dafür, dass der Bereich einer gefahrbringenden Bewegung vom Bedienpult aus stets einsehbar ist.

Achten Sie darauf, dass die Sauberkeit und Ordnung am Arbeitsplatz und auf den Verkehrswegen gewährleistet ist und somit Stolpern und Stürzen vermieden wird. Legen Sie die Verantwortlichkeiten der Beschäftigten hierfür fest und kontrollieren Sie die Umsetzung.

Achten Sie darauf, dass festes, möglichst rutschhemmendes und knöchelhohes Schuhwerk getragen wird und Arbeiten auf der Palette so weit wie möglich minimiert werden.

Führen Sie bei gehörschädigenden Lärmeinwirkungen Lärmminderungsmaßnahmen durch. Nach der Lärm- und Vibrations-Arbeitsschutzverordnung ist folgendes zu beachten:

bei Lärmpegel > 80 dB (A) ist arbeitsmedizinische Vorsorge anzubieten und den Beschäftigten Persönliche Schutzausrüstung gegen Lärm zur Verfügung zu stellen

bei Lärmpegel ≥ 85 dB (A) ist die arbeitsmedizinische Vorsorge durchzuführen und Sie müssen dafür sorgen, dass das bestimmungsgemäße Tragen der persönlichen Schutzausrüstungen erfolgt.

Beschaffen Sie Magnete mit Transportgriffen.

Unterweisen Sie Ihre Beschäftigten über die Einwirkungen der Magnetfelder und sorgen Sie dafür, dass gefährdete Personen in diesen Bereichen nicht arbeiten.

Bei Bewehrungsarbeiten müssen geeignete Auflageflächen zur ergonomisch günstigen Arbeitshaltung (rückenschonend) vorhanden sein.

Beschaffen Sie Bindeapparate, um die körperliche Belastung zu verringern.

Stellen Sie Ihren Beschäftigten bei allen spanabhebenden Bearbeitungsverfahren, zum Beispiel an Holzbearbeitungsmaschinen, Handmaschinen und Handschleifarbeitsplätzen, Maschinen mit Absaugung zur Verfügung.

Achten Sie darauf, dass lärmarme Arbeitsverfahren und Geräte (zum Beispiel Bolzenschneider statt Winkelschleifer) zum Trennen der Bewehrungsstähle eingesetzt werden.

Sorgen Sie dafür, dass:

der Hautkontakt mit Trennmitteln vermieden wird

Lagermengen von Trennmitteln am Arbeitsplatz gering gehalten werden.

Weisen Sie Ihre Beschäftigten darauf hin, dass beim Krantransport von Bewehrungskörben und -eisen nur geeignete Anschlagmittel benutzt werden und nicht der Bindedraht von Bewehrungsbündeln, der nur dem Zusammenhalt der Bündel dient.

Stellen Sie sicher, dass Ihren Beschäftigten bei maschinellen Sägearbeiten die Bedienungsanleitung des Herstellers zur Verfügung steht und beachtet wird.

Stellen Sie sicher, dass Ihre Beschäftigten die erforderlichen persönlichen Schutzausrüstungen nutzen sowie geschlossene Kleidung tragen.

Überprüfen Sie, ob die Schutzhandschuhe für den Umgang mit scharfkantigen Drahtenden geeignet sind (zum Beispiel Schnittschutzhandschuhe).

Treffen Sie Maßnahmen des vorbeugenden Brandschutzes (zum Beispiel Substitution von feuergefährlichen Stoffen) und stellen Sie sicher, dass geeignete Löscheinrichtungen zur Verfügung stehen.

Verwenden Sie Laser nur so, dass von diesen keinen Gefahren für die Gesundheit der Beschäftigten ausgehen.

Sorgen Sie dafür, dass:

nur Bolzenschneider mit unbeschädigten Schneidbacken verwendet werden,

Stichstellen durch vorstehende Bewehrungsstähle durch Umbiegen vermieden werden.

Abb. 8 Podeste auf der gesamten Länge der Paletten

3.1.2

Betonieren und Verdichten

Das Betonieren und Verdichten kann in Betonfertigteilwerken als automatisierter Prozess ablaufen, zum Beispiel bei Umlaufanlagen, aber auch manuell erfolgen. Besondere Gefahren bestehen insbesondere beim manuellen Betonieren durch Quetschungen am Betonverteiler. Die Verdichtung erfolgt mit am Schaltisch angebrachten Außenrüttlern oder händisch geführten Innenrüttlern. In beiden Fällen besteht eine erhöhte Lärmbelastung.

Abb. 9 Personengesteuerte Betonierarbeiten mit Betonverteiler

| Rechtliche Grundlagen |

|---|---|

| |

| "Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Anfahren und Einklemmen durch Schalungspaletten

mechanische Gefährdungen während des Betoniervorgangs am Betonverteiler

geklemmt werden an Austragsschiebern und Stellteilen

Stürzen, Stolpern

bei nicht ausreichender Beleuchtung

bei Unordnung und fehlende Sauberkeit am Arbeitsplatz, zum Beispiel Werkzeuge, Kabel, Bewehrungsstähle

beim Auf- und Absteigen sowie bei Arbeiten auf den Paletten oder Tischen

Anstoßen an festen Teilen in der Umgebung des Arbeitsplatzes

Ausrutschen zum Beispiel auf Trennmitteln, Frischbeton, Nässe

Schädigung der Haut durch Frischbeton, Trennmittel, oder Nässe

Schädigung der Augen durch Betonspritzer

Lärm durch den Verdichtungsprozess

Hand-Arm-Schwingungen durch Rüttelflaschen

Übertragung von Ganzkörperschwingungen von Schalung auf Körper sowie die

Belastung der Lendenwirbelsäule durch Arbeit in extremer Rumpfbeugehaltung, zum Beispiel bei Bewehrungsarbeiten oder beim Kellenschnitt.

Diese Gefährdungen können Sie mit folgenden Maßnahmen reduzieren:

| Maßnahmen |

|---|

Sorgen Sie für eine Trennung von Personen- und Fahrzeugverkehrswegen (zum Beispiel durch Kennzeichnung) sowie ausreichend bemessene und gut einsehbare Arbeitsräume.

Halten Sie einen Mindestabstand von 0,5 m vom Betonverteiler zu allen festen Teilen der Umgebung ein.

Installieren Sie gegebenenfalls Schutzeinrichtungen wie zum Beispiel Abschaltbügel oder berührungslos wirkende Schutzeinrichtungen gegen Anfahren.

Sorgen Sie für Fußabweiser an Laufrollen.

Gewährleisten Sie bei manuell ausgeführten Bewegungen gute Sicht auf Gefahrbereiche.

Sichern Sie Quetsch- und Scherstellen an Stellteilen und weisen Sie Ihre Beschäftigten auf die besondere Gefährdung an den Austragsschiebern hin.

Arbeitsplätze und Verkehrswege sind rutschhemmend zu gestalten und müssen trocken und sauber gehalten werden. Stellen Sie hierfür Bindemittel bereit.

Reduzieren Sie die Freifallhöhe des Frischbetons, um Spritzen zu verhindern.

Stellen Sie zum Beispiel Augenspülflaschen zur Verfügung.

Vermeiden Sie den Hautkontakt mit Trennmittel und Beton.

Sorgen Sie für ergonomisch günstige Arbeitsplatzverhältnisse, zum Beispiel dadurch, dass:

Arbeiten im Stehen durchgeführt werden können

Laufbohlen verlegt werden, um nicht auf Bewehrungsstählen laufen zu müssen.

Stellen Sie Knieschoner zur Verfügung.

Vermeiden Sie Stoßstellen oder kennzeichnen Sie diese.

Gegebenenfalls stellen Sie PSA (Helm oder Anstoßkappe) zur Verfügung

Nach der Lärm- und Vibrations-Arbeitsschutzverordnung ist folgendes zu beachten:

bei Lärmpegel > 80 dB (A) ist arbeitsmedizinische Vorsorge anzubieten und den Beschäftigten persönliche Schutzausrüstung gegen Lärm zur Verfügung zu stellen,

bei Lärmpegel ≥ 85 dB (A) ist die arbeitsmedizinische Vorsorge durchzuführen und Sie müssen dafür sorgen, dass das bestimmungsgemäße Tragen der persönlichen Schutzausrüstungen erfolgt.

3.1.3

Abbinde- und Erhärtungsprozess in der Trockenkammer

Die Paletten mit den frisch betonierten Elementen werden zur Aushärtung in die Trockenkammer befördert. Das Ein- und Auslagern der Paletten erfolgt mittels Regalbediengerät. Nach dem Aushärten werden die Betonelemente der weiteren Verarbeitung zugeführt.

Alle Bewegungsabläufe des Regalbediengerätes und des Palettentransportes erfolgen im Automatikbetrieb. Aufgrund der damit verbundenen Gefahren werden diese Bereiche durch trennende oder berührungslos wirkende Schutzeinrichtungen gesichert. Zur Störungsbeseitigung ist es jedoch gelegentlich erforderlich, den Gefahrbereich des Regalbediengerätes und der Trockenkammer zu betreten. Hierbei sind die für den Automatikbetrieb beschriebenen Schutzmaßnahmen zu beachten.

| Rechtliche Grundlagen |

|---|---|

| |

| "Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Folgende mechanische Gefährdungen können beispielsweise auftreten:

quetschen

scheren

erfasst und eingezogen werden an bewegten Anlagenteilen, insbesondere durch Umgehen oder Manipulieren von Schutzeinrichtungen

Während der Störungsbeseitigung, Wartung und Instandhaltung bestehen folgende Gefährdungen:

Stoßgefahr

an beweglichen Teilen der Maschine (Seile, Hubrahmen)

im Fahrbereich von Paletten

durch Fahrbewegungen des Regalbediengerätes

Absturzgefahren

bei Arbeiten an hoch liegenden Bauteilen (zum Beispiel Motoren, Seile, Ketten etc.)

in die Maschinengrube des Regalbediengerätes

Verletzungen durch herabfallendes Hubtor

Diese Gefährdungen können Sie mit folgenden Maßnahmen reduzieren:

| Maßnahmen |

|---|

An automatisierten Anlagen haben Sie folgende Maßnahmen zu treffen:

Alle beweglichen Teile der Maschine müssen so konstruiert und gebaut werden, dass Unfallrisiken durch Berührung dieser Teile verhindert sind.

Es müssen trennende oder nichttrennende Schutzeinrichtungen (zum Beispiel Schutzzaun, Lichtschranken) bei diesen Maschinen vorhanden sein.

Gewährleisten Sie, dass:

vor dem Betreten von gesicherten Bereichen gefahrbringende Bewegungen verhindert und eine Bedienung in diesen Anlagenteilen ausschließlich im Handbetrieb möglich sind

der Gefahrbereich von dem Bediener oder der Bedienerin immer eingesehen werden kann

eine sichere Wiederaufnahme des Automatikbetriebes geregelt ist

jeder Beschäftigte ausreichend informiert ist.

Erstellen Sie Betriebsanweisungen auf der Grundlage Ihrer betrieblichen Gefährdungsbeurteilung und der Bedienungsanleitung des Herstellers.

Berücksichtigen Sie insbesondere die Fälle:

Betriebsstörungen

Wartung

Instandsetzung und

Inspektion

Lassen Sie Ihre Anlagen regelmäßig überprüfen, insbesondere auch auf die Manipulation von Schutzeinrichtungen und erstellen Sie bei Bedarf betriebliche Checklisten. Ihre spezifischen Betriebsanweisungen müssen zum Beispiel folgende Inhalte enthalten:

"Steuerung außer Betrieb nehmen und gegen Wiedereinschalten sichern"

"allpolig vom Netz trennen"

"Restenergien berücksichtigen".

Unterweisen Sie regelmäßig Ihre Beschäftigten auf Grundlage der Betriebsanweisung.

Sorgen Sie dafür, dass der Fahrbereich des Regalbediengerätes (sofern nicht eingehaust) durch Bereichssicherungen gesichert ist, zum Beispiel durch Schutzgitter (empfehlenswert ist eine Mindesthöhe von 2 Meter) und elektrische verriegelte Zugänge.

Sichern Sie die Palettenein- und -ausfahrt gegen Durchsteigen von Personen (zum Beispiel Rolltore, tunnelartige Öffnungen, Schaltmatten, optische Sensoren).

Legen Sie Prüfintervall und Prüfumfang für das Regalbediengerät fest.

Überprüfen Sie regelmäßig die mechanische Arretierung der Hubtore.

Prüfen Sie regelmäßig, ob die vom Hersteller angebrachten Schutzeinrichtungen vorhanden und funktionsfähig sind.

Bei Störungsbeseitigungen, Reparaturen und Instandhaltungsarbeiten an automatisierten Anlagen treffen Sie folgende Maßnahmen:

Rüsten Sie Arbeitsbühnen mit Geländern und sicheren Aufstiegen (Rückenschutz, Steigschutzsystem) für Tätigkeiten an hoch liegenden Teilen des Regalbediengerätes aus.

Sorgen Sie für ausreichende Beleuchtung in der Trockenkammer.

Sorgen Sie bei Umrüstungen dafür, dass vorab die Gefährdungsbeurteilung hierfür erweitert wird. Es müssen Gefährdungen durch zum Beispiel bewegte Teile, Absturz oder heiße Medien ausgeschlossen werden.

Im gesamten Bereich des Regalbediengerätes und der Trockenkammern muss gewährleistet sein, dass sich keine Personen:

unter angehobenen Lasten aufhalten

während der Bedienung an oder auf den Maschinen befinden

im Fahrbereich der Paletten oder des Regalbediengerätes befinden.

Stellen Sie Ihren Beschäftigten persönliche Schutzausrüstungen wie Sicherheitsschuhe, Schutzhelm, Schutzbrille, geeignete Schutzhandschuhe (zum Beispiel nitrilgetränkte Baumwollschutzhandschuhe), gegebenenfalls Gehörschutz zur Verfügung.

Abb.10 Sicherung Palettenausfahrt durch Rolltor

Abb.11 Arbeitsbühne für Wartungsarbeiten am Hubwerk des Regalbediengerätes

3.1.4

Ausschalen, Anschlagen, Umsetzen

Haben die Betonfertigteile eine ausreichende Festigkeit erreicht, werden sie ausgeschalt. Sie werden angeschlagen und von den Schalungen, Paletten oder Tischen entweder liegend oder hochkant stehend (Kipptisch) gelöst. Im Folgenden wird der Transport der Fertigteile mit Maschinen, die Teil der Umlaufanlage sind, beschrieben. Besondere Gefährdungen entstehen hier beim Anschlagen und Abheben der Lasten.

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Stoßgefahr beim Entfernen und Einlagern der Schalungsteile

Gefahr von Hand-, Arm- und Augenverletzungen beim Abschlagen von Schalungs- und Betonteilen

unter beengten Verhältnissen

besonders beim Abschlagen von fest sitzenden Schalungsteilen

Rutsch-/Stolper-/Absturzgefahr bei notwendigen Arbeiten, sowie beim Auf- und Abstieg auf die Palette

kippende Betonfertigteile infolge fehlerhaften Anschlagens

Absturz des Fertigteils infolge der Überschreitung der zulässigen Tragfähigkeit der Verankerung, des Lastaufnahmemittels oder des Hebezeuges

Stoßgefahr im Fahrbereich von Paletten oder schienengebundenen Transportwagen

Gefahr durch mechanische Gefährdungen bei Kipptischen im rückwärtigen Bereich

Absturz von ungeeigneten Leitern und Tritten oder deren Kippen aufgrund nicht standsicherer Aufstellung

Abstürzen, Herausfallen bzw. Kippen von Betonteilen beim Aufrichten des Kipptisches durch zum Beispiel ungünstige Schwerpunktlage

Herauskippen des Fertigteils aus dem Kipptisch bei Entnahme des Fertigteils

Verletzungsgefahr an scharfkantigen oder spitzen Ecken und Kanten der Betonfertigteile oder Konstruktionsteile der Fertigungsanlage

ungewollte Pendelbewegungen der Lasten aufgrund nicht sicher angeschlagener Fertigteile oder nicht festgelegter Schwerpunkte der Fertigteile

Abstürzen von unbeabsichtigt ausgehängten Lasten

Beeinträchtigung durch Magnetfelder, zum Beispiel bei Trägern von Herzschrittmachern, bei magnetischen Aussparungskörpern und Abstellern

Heben und Tragen zum Beispiel schwerer Schalungsteile, Werkzeuge

Diese Gefährdungen können Sie mit folgenden Maßnahmen reduzieren:

| Maßnahmen |

|---|

Technische Maßnahmen:

Sehen Sie ausreichend breite Verkehrswege, großzügige Lagerflächen und möglichst niedrige Palettenhöhen bereits in der Planungsphase der Gesamtanlage vor.

Installieren Sie feste Auf- und Abstiege möglichst auf der gesamten Länge des Schalungstisches und achten Sie darauf, dass diese auch von den Beschäftigten genutzt werden.

Treffen Sie Vorkehrungen dafür, dass immer die richtigen Lastaufnahmemittel vorhanden sind und ausgewählt werden.

Schaffen Sie Einrichtungen zur Sicherung des Betonteils bei notwendigen Ausschalarbeiten unter dem angehobenen Betonteil.

Sorgen Sie für eine genaue Festlegung der Anschlagmittel unter Beachtung des Schwerpunktes.

Beachten Sie die Einbau- und Verwendungsanleitung der Hersteller für Anker- und Lastaufnahmesystem für Betonfertigteile.

Stellen Sie geeignete Hilfsmittel für das Lösen, Heben und Tragen der Schalungsteile bereit.

Stellen Sie sicher, dass der Sicherheitsabstand von 0,5 m zwischen den Transportwagen bzw. Kranen gegenüber festen Teilen der Umgebung immer eingehalten wird.

Vergewissern Sie sich, dass Steuereinrichtungen bei manuell betätigten Transporteinrichtungen nicht mit Selbsthaltefunktionen ausgerüstet sind.

Stellen Sie sicher, dass ein sofortiges Anhalten aller Transportwagen durch Abschaltleisten beziehungsweise Schaltbügel gewährleistet ist.

Sorgen Sie für eine ausreichende Beleuchtung.

Achten Sie darauf, dass der Gefahrbereich auch hinter dem Kipptisch immer vom Steuerstand aus eingesehen werden kann.

Stellen Sie bevorzugt Podestleitern zu Verfügung.

Gewährleisten Sie ausreichende Standsicherheit der Betonfertigteile in den Zwischenlagern, zum Beispiel durch Stützen, Rungen und Böcke.

Nach Möglichkeit sind fest installierte Zugänge zu benutzen.

Stellen Sie sicher, dass ein Überkippen des Fertigteils auf dem Kipptisch durch zum Beispiel Neigungsbegrenzer verhindern wird.

Sorgen Sie dafür, dass freiliegende scharfkantige oder spitze Teile zum Beispiel mit Polstern, oder Abdeckungen gesichert sind.

Abb.12 Ausfahrwagen für stehend gelagerte Betonfertigteile

Abb.13 Kipptisch für flächige Betonfertigteile

Organisatorische Maßnahmen:

Sorgen Sie für die regelmäßige Wiederherstellung der Trittsicherheit auf und um die Paletten herum.

Sorgen Sie für die Benutzung geeigneter Lastaufnahmemittel.

Stellen Sie sicher, dass die Aushärtung des gefertigten Betonteils genügend fortgeschritten ist, damit es ohne Ausreißen der Transportanker oder Bewehrungen angehoben werden kann.

Kennzeichnen Sie Bereiche, in denen mit Magneten umgegangen wird und für die ein Beschäftigungsverbot für Träger von Herzschrittmachern besteht.

Sorgen Sie für ausreichend dimensionierte Zwischenlager neben der Ausschalstation, damit die Transporteinrichtungen zum Beispiel Gabelstapler und Krananlagen uneingeschränkt von den Beschäftigten sicher verwendet werden.

Setzen Sie Einweiser ein, wenn die Sichtverhältnisse eingeschränkt sind.

Stellen Sie sicher, dass der Gefahrbereich beim Anhebe- und Kippvorgang nicht betreten wird.

Unterweisen Sie Ihre Beschäftigten darüber, dass sie Leitern immer auf sauberen und ebenen Flächen aufstellen und sorgen Sie dafür, dass ausreichende Platzverhältnisse ein sicheres Aufstellen von Leitern ermöglichen.

Weisen Sie Ihre Beschäftigten darauf hin, dass beim Kippen des Kipptisches und Transportieren mit zum Beispiel Hebe- bzw. Flurförderzeugen des Fertigteiles immer der Schwerpunkt zu ermitteln und zu berücksichtigen ist.

Nach der Lärm- und Vibrations-Arbeitsschutzverordnung ist folgendes zu beachten:

bei Lärmpegel > 80 dB (A) ist arbeitsmedizinische Vorsorge anzubieten und den Beschäftigten persönliche Schutzausrüstung gegen Lärm zur Verfügung zu stellen,

bei Lärmpegel ≥ 85 dB (A) ist die arbeitsmedizinische Vorsorge durchzuführen und Sie müssen dafür sorgen, dass das bestimmungsgemäße Tragen der persönlichen Schutzausrüstungen erfolgt.

Vermeiden Sie das regelmäßige Heben und Tragen von schweren Lasten und sorgen Sie dafür, dass zum Beispiel Hebehilfen bei Gewichten mit mehr als 15 bzw. 25 kg verwendet werden (Beurteilung nach der Leitmerkmalmethode).

Personenbezogene Maßnahme:

Stellen Sie Ihren Beschäftigten persönliche Schutzausrüstung wie Sicherheitsschuhe, Schutzhelm, Schutzbrille, geeignete Schutzhandschuhe (zum Beispiel nitrilgetränkte Baumwollschutzhandschuhe) und gegebenenfalls Gehörschutz zur Verfügung und sorgen Sie dafür, dass dieser getragen wird.

3.1.5

Wendestation und Schalungstransport bei der Herstellung von Doppel- und Massivwänden

Beschreibung des Wendeverfahrens

Für die Herstellung doppelwandiger Elemente muss das im ersten Arbeitsgang hergestellte Betonelement um 180° gedreht (gewendet) werden, um es mit der Anschlussbewehrung in eine zweite Betonschale einbetonieren zu können. Bei Korrekturarbeiten entstehen durch Arbeiten unter schwebenden Lasten Gefährdungen.

Die Anordnung und Ausführung der Bewehrungen und der Schalungen für Aussparungen sowie Aus- und Einbauteile erfolgt auf der jeweiligen Palette für die Innen- und Außenschale spiegelverkehrt. Das Wenden kann in zwei verschiedenen Verfahren erfolgen:

Verfahren 1 - Wenden der gesamten belegten Palette

Verfahren 2 - Wenden mittels Vakuumwenderahmen

Auf dem Wendegerät angeordnete Vakuumsauger sichern das Betonelement gegen Verrutschen und Abstürzen während des Wendevorganges. Das Wendegerät hebt das Betonelement an und dreht dieses um 180°. Das Wendegerät setzt das Betonelement in den noch zu verdichtenden Beton der zugehörigen Gegenschale. Nach dem Verdichten fährt die Palette in die Trockenkammer.

Abb. 14 Verfahren 1 - Wenden der gesamten belegten Palette

Abb. 15 Verfahren 2 - Wenden mittels Vakuumwenderahmen

| Rechtliche Grundlagen |

|---|---|

| |

| "Weitere Informationen |

|---|---|

| |

| Gefährdungen an der Wendestation |

|---|

mechanische Gefährdungen und Stoßgefahr:

an beweglichen Teilen und durch Fahrbewegungen des Wendegerätes

im Fahrbereich von Paletten

bei nachträglichen Arbeiten an der Bewehrung und Schalungsteilen zum Beispiel wegen ungenauer spiegelverkehrter Anordnung (dieses wird meist erst bemerkt, wenn die erste Betonschale mit der Anschlussbewehrung nach dem Wendevorgang in den Frischbeton der zweiten Betonschale eintaucht)

unter hohem Druck austretendes Hydrauliköl bei Hydraulikschlauchbrüchen

Rutsch- und Stolpergefahr bei notwendigen Arbeiten auf der Palette

Gefahr durch schwebende Lasten, durch Abstürzende Schalungs- und Betonteile (angehobene Lasten)

während des Wendevorganges und dem Kran- beziehungsweise Längs-/Quertransport

schweres Heben und Tragen der Metallschienen (Schwerter) im Verfahren 1

Diese Gefährdungen können Sie mit folgenden Maßnahmen reduzieren:

| Maßnahmen |

|---|

Technische Maßnahmen für den Automatikbetrieb:

Alle beweglichen Teile der Maschine müssen so konstruiert und gebaut werden, dass Unfallrisiken durch Berührung dieser Teile verhindert sind.

Achten Sie auf das Vorhandensein der trennenden oder nicht trennenden Schutzeinrichtungen (zum Beispiel Schutzzaun, Lichtschranken) an diesen Maschinen.

Erstellen Sie Betriebsanweisungen auf der Grundlage Ihrer betrieblichen Gefährdungsbeurteilung und der Bedienungsanleitung des Herstellers. Berücksichtigen Sie insbesondere die Fälle:

Betriebsstörungen

Wartung

Instandsetzung und

Inspektion.

Ihre spezifischen Betriebsanweisungen müssen zum Beispiel folgende Inhalte enthalten:

"Steuerung außer Betrieb nehmen und gegen Wiedereinschalten sichern"

"allpolig vom Netz trennen"

"Restenergien berücksichtigen".

Unterweisen Sie regelmäßig Ihre Beschäftigten auf Grundlage der Betriebsanweisung.

Technische Maßnahmen für den manuellen Betrieb:

Sorgen Sie dafür, dass der Anlagenbediener bzw. die Anlagenbedienerin ausreichende Sicht auf die Bewegungsabläufe hat, um schnell auf Gefahrensituationen reagieren zu können.

Achten Sie darauf, dass beim Wenden mittels Vakuumwenderahmen das Betonelement von einer ausreichenden Anzahl von Vakuumsaugern abgedeckt wird (zum Beispiel mittels Kontrollbildschirm).

Nur vollflächig aufliegende Vakuumsauger entfalten die notwendige Saugwirkung.

Sorgen Sie dafür, dass alle Transport- und Wendebewegungen möglichst gleichmäßig und ruckfrei erfolgen, damit die Betonteile und die Paletten sicher in ihren Halterungen bleiben.

Vermeiden Sie durch maßgenaue Planung und Ausführung der Bewehrungen und Schalungen, dass Arbeiten (zum Beispiel das Korrigieren der Lage von Bewehrungs- und Schalungsteilen) unter angehobenen Lasten durchgeführt werden müssen.

Achten Sie auf die ergonomische Gestaltung des Arbeitsplatzes und stellen Sie geeignete Hilfsmittel zur Verfügung,

zum Abheben von Schalungsteilen

für das Heben und Tragen schwerer Metallteile, zum Beispiel Schwerter

für die hüfthohe Lagerung der Schwerter.

Organisatorische Maßnahmen:

Gewährleisten Sie, dass sich im gesamten Bereich der Wendestation keine Personen

unter angehobenen Lasten aufhalten

während der Bedienung im Aktionsbereich der Maschine oder

im Fahrbereich der Paletten befinden.

Gewährleisten Sie, dass Arbeiten auf Paletten nur von einem eingeschränkten Personenkreis durchgeführt werden (eingewiesenes Personal).

Stellen Sie eine regelmäßige Sichtprüfung der Hubseile sicher.

Als Betreiber müssen Sie dafür sorgen, dass die Hydraulikleitungen fristgerecht geprüft und gegebenenfalls erneuert werden. Die Bemessung der Fristen ergibt sich aus der Gefährdungsbeurteilung unter Berücksichtigung der Herstellerangaben.

Personenbezogene Maßnahmen:

Stellen Sie Ihren Beschäftigten persönliche Schutzausrüstungen wie Sicherheitsschuhe, Schutzhelm, Schutzbrille, geeignete Schutzhandschuhe (zum Beispiel nitrilgetränkte Baumwollschutzhandschuhe) und gegebenenfalls Gehörschutz zur Verfügung und sorgen Sie dafür, dass diese getragen werden.

3.1.6

Herstellung von Bewehrungselementen

Die Herstellung der Bewehrungselemente ist häufig in den Fertigungsprozess des Umlaufsystems integriert.

Das Rundeisen wird ausgehend vom Eisenlager über Rollenbahnen zu Schneidemaschinen transportiert, dort abgelängt und zwischengelagert. Die weitere Bearbeitung erfolgt dann an Biegeautomaten, Eisenscheren und Schweißautomaten. Zum Teil erfolgen der Transport der Bewehrungsteile sowie die Arbeiten an den Bewehrungsstationen manuell. Auch bei hohem Automatisierungsgrad der Anlagen sind bestimmte manuelle Arbeiten, bei denen Gefährdungen auftreten, erforderlich.

Abb. 16 Gitterträgerschere

| Rechtliche Grundlagen |

|---|---|

| |

| Gefährdungen |

|---|

Bei manueller Herstellung der Bewehrungselemente

Verletzungen durch Kranarbeiten beim Bestücken des Materiallagers

Stürzen, Stolpern, wegen zum Beispiel:

nicht ausreichender Beleuchtung

Unordnung und fehlender Sauberkeit am Arbeitsplatz

herumliegender Werkzeuge, Kabel, Bewehrungsstähle

engräumiger Lagerung der Bewehrungselemente

mechanische Gefährdungen, Stich- und Schnittgefährdungen an den Metallbearbeitungsmaschinen (zum Beispiel Zangen, Winkelschleifer) bzw. Bewehrungsstählen

Belastung der Lendenwirbelsäule durch Heben und Tragen der Bewehrungselemente sowie durch Arbeit in extremer Rumpfbeugehaltung

Lärmgefährdung durch Aufschlagen der Bewehrungsteile auf Metalloberflächen

Verletzungsgefahr an der Biegemaschine beim Biegevorgang durch Bewehrungsstähle

Schweißarbeiten:

elektrische Gefährdung

Schweißrauche

Verbrennungsgefahr bei Schweißarbeiten und an heißen Stahlteilen

Strahlenschäden an Augen und Haut

Bei teil-/vollautomatisierter Herstellung der Bewehrungselemente achten Sie auf folgende zusätzliche Gefährdungen:

bei beweglichen Teilen von Maschinen bestehen Verletzungsgefahr durch zum Beispiel

mechanische Gefährdungen

erfasst und eingezogen werden durch sich plötzlich in Bewegung setzende Arbeitsmittel

beim Auswechseln der Stahlcoils

Verletzung durch Kranarbeiten

Peitscheffekt durch das Lösen der Fixierungsbänder

Stürzen, Stolpern über Kabel des Schweißgerätes

Abb. 17 Gitterträger

Abb. 18 Gitterträgerschweißanlage

Diese Gefährdungen können Sie mit folgenden Maßnahmen reduzieren:

| Maßnahmen |

|---|

Bei manueller Herstellung der Bewehrungselemente haben Sie folgende Maßnahmen zu treffen:

Schaffen Sie ausreichend breite Verkehrswege, großzügige Lagerflächen und möglichst niedrige Palettenhöhen bereits in der Planungs- und Errichtungsphase der Produktionsanlage.

Veranlassen Sie die Absicherung an den Metallbearbeitungsmaschinen mit geeigneten Schutzeinrichtungen bei:

Quetsch- und Scherstellen, zum Beispiel Schutzgitter, Zweihandschaltung

Stich- und Schnittstellen, zum Beispiel abweisende Schutzeinrichtungen

Bereichen, in denen Stähle schlagen oder kippen können, durch Schutzgitter.

Schaffen Sie ergonomisch günstige Arbeitsplatzverhältnisse zum Beispiel durch spezielle Zangen und Hilfsmittel für Bewehrungsarbeiten, die das Arbeiten aus dem Stand ermöglichen.

Gewährleisten Sie Trittsicherheit auf den Verkehrswegen.

Achten Sie auf die Einhaltung der Sicherheitsabstände zu den Lasten beim Krantransport sowie auf einen sicheren Transport der Bewehrungspakete durch Beschäftigte.

Unterweisen Sie die Anschläger, zum Beispiel über den sicheren Transport der Bewehrungspakete.

Sorgen Sie dafür, dass Sauberkeit und Ordnung an allen Arbeitsplätzen und Verkehrswegen eingehalten werden und kontrollieren Sie dies regelmäßig.

Sorgen Sie für die Verwendung von Hebehilfen und vermeiden Sie das regelmäßige Heben und Tragen von schweren Lasten (Beurteilung zum Beispiel nach der Leitmerkmalmethode).

Stellen Sie die regelmäßige Prüfung der Arbeitsmittel sicher, um Sicherheitsmängel an Maschinen zu identifizieren und zu beseitigen.

Veranlassen Sie die Benutzung geeigneter Lastaufnahme- und Anschlagmittel.

Stellen Sie Ihren Beschäftigten persönliche Schutzausrüstungen wie Sicherheitsschuhe, Schutzhelm, Schutzbrille, geeignete Schutzhandschuhe und Schweißerschutzkleidung sowie ggf. Gehörschutz zur Verfügung und sorgen Sie dafür, dass diese getragen werden.

Treffen Sie bei teil-/vollautomatisierter Herstellung der Bewehrungselemente folgende ergänzende Maßnahmen:

Alle beweglichen Teile der Maschine müssen so konstruiert und gebaut werden, dass Unfallrisiken durch Berührung dieser Teile verhindert sind.

Es müssen trennende oder nichttrennende Schutzeinrichtungen (zum Beispiel Schutzzaun, Lichtschranken) bei diesen Maschinen vorhanden sein.

Gewährleisten Sie, dass:

vor dem Betreten von gesicherten Bereichen gefahrbringende Bewegungen verhindert und eine Bedienung in diesen Anlagenteilen ausschließlich im Handbetrieb möglich ist

der Gefahrbereich immer einsehbar ist

eine sichere Wiederaufnahme des Automatikbetriebes geregelt ist

die gegenseitige Kommunikation besteht.

Erstellen Sie Betriebsanweisungen auf der Grundlage Ihrer betrieblichen Gefährdungsbeurteilung und der Bedienungsanleitung des Herstellers. Berücksichtigen Sie insbesondere die Fälle:

Betriebsstörungen

Wartung

Instandsetzung und

Inspektion.

Ihre spezifischen Betriebsanweisungen müssen zum Beispiel folgende Inhalte enthalten:

"Steuerung außer Betrieb nehmen und gegen Wiedereinschalten sichern"

"allpolig vom Netz trennen"

"Restenergien berücksichtigen"

Unterweisen Sie regelmäßig Ihre Beschäftigten auf Grundlage der Betriebsanweisung.

3.1.7

Spezielle Gefährdungen bei automatisierten Umlaufanlagen

Die Herstellung von Betonfertigteilen in Umlaufanlagen ist stark automatisiert. Nur noch wenige Arbeiten werden manuell durchgeführt. Die Bauteile werden dabei auf Paletten zu den einzelnen Arbeitsstationen befördert, an denen die verschiedenen Materialien für die Produktion bereitgestellt werden. Je nach Automatisierungsgrad sind weitere manuelle Tätigkeiten wie zum Beispiel das Ausschalen erforderlich.

Gefährdungen bestehen bei automatisierten Anlagen vor allem im Fahrbereich von Paletten und durch bewegliche Teile von Maschinen. Bei manuellen Tätigkeiten besteht vor allem Rutsch- und Stolper- sowie Quetschgefahr.

Abb. 19 abgesicherter automatischer Betrieb

| Rechtliche Grundlagen |

|---|---|

| |

| "Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

mechanische Gefährdungen z.B.

quetschen

scheren

erfasst und eingezogen werden an bewegten Anlagenteilen, insbesondere durch Umgehen oder Manipulation von Schutzeinrichtungen

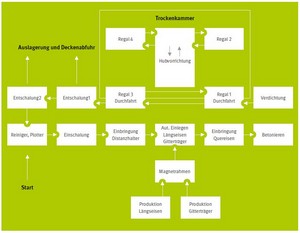

Abb. 20 Schematische Darstellung einer Umlaufanlage

Diese Gefährdungen können Sie mit folgenden Maßnahmen reduzieren:

| Maßnahmen |

|---|

An automatisierten Anlagen haben Sie folgende Maßnahmen zu treffen:

Alle beweglichen Teile der Maschine müssen entweder so konstruiert und gebaut werden, dass Unfallrisiken durch Berührung dieser Teile verhindert sind oder es müssen trennende/nichttrennende Schutzeinrichtungen (zum Beispiel Schutzzaun, Lichtschranken) bei diesen Maschinen vorhanden sein.

Gewährleisten Sie, dass:

vor dem Betreten von gesicherten Bereichen gefahrbringende Bewegungen verhindert und eine Bedienung in diesen Anlagenteilen ausschließlich im Handbetrieb möglich sind

der Gefahrbereich immer einsehbar ist

eine sichere Wiederaufnahme des Automatikbetriebes geregelt ist

die gegenseitige Kommunikation besteht.

Erstellen Sie Betriebsanweisungen auf der Grundlage Ihrer betrieblichen Gefährdungsbeurteilung und der Bedienungsanleitung des Herstellers. Berücksichtigen Sie insbesondere die Fälle:

Betriebsstörungen

Wartung

Instandsetzung und

Inspektion

Lassen Sie Ihre Anlagen regelmäßig überprüfen, insbesondere auch auf die Manipulation von Schutzeinrichtungen hin und erstellen Sie bei Bedarf betriebliche Checklisten.

Ihre spezifischen Betriebsanweisungen müssen zum Beispiel folgende Inhalte enthalten:

"Steuerung außer Betrieb nehmen und gegen Wiedereinschalten sichern"

"allpolig vom Netz trennen"

"Restenergien berücksichtigen"

Unterweisen Sie regelmäßig Ihre Beschäftigten auf Grundlage der Betriebsanweisung.