Abschnitt 3.1 - 3 Gefahren, Schutzmaßnahmen und Einrichtungen an Stetigförderern für Schüttgut

3.1 Gurtförderer

3.1.1 Gefährdungen und Bereichseinteilung

Beim Betrieb von Gurtförderern bestehen insbesondere Verletzungsgefahren durch:

Einziehen von Körperteilen in Einzugs- und Auflaufstellen,

Herumschlagen von Hilfswerkzeugen, wenn diese vom Gurt erfasst und in Einzugs- oder Auflaufstellen gezogen werden,

Herabfallen oder Abrutschen des Fördergutes,

Stürze beim Übersteigen der Gurtförderer,

Scheren oder Quetschen an verfahrbaren Gurtförderern.

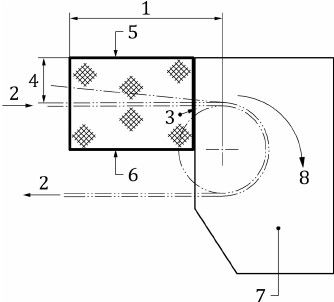

Von den aufgeführten Gefährdungen ist, wie das Unfallgeschehen zeigt, die Gefahr am größten, dass Körperteile durch den laufenden Gurt in Einzugs- oder Auflaufstellen erfasst und eingezogen werden. Zahlreiche Untersuchungen von Unfällen, die sich an Einzugs- oder Auflaufstellen ereigneten, zeigen, dass die Gefahren oft unterschätzt werden. Daher sollen im Folgenden notwendige und besonders zweckmäßige Schutzeinrichtungen an Einzugs- und Auflaufstellen detailliert beschrieben werden. Hierbei wird unterschieden, ob sich die Gefährdungen

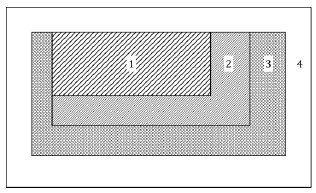

in einem allgemein zugänglichen Bereich wie dem öffentlichen Bereich (4, Abbildung 9)

in einem nur innerbetrieblich zugänglichen Verkehrsbereich (3, Abbildung 9 einschließlich Arbeitsplätzen)

oder aber in einem nur für das Wartungspersonal zugänglichen Bereich, dem sogenannten Wartungsbereich (2, Abbildung 9)

befinden. Im Wartungsbereich dürfen sich keine ständigen Arbeitsplätze befinden und er muss durch einen mindestens 1,4 m hohen Zaun vom Verkehrsbereich getrennt sein. Der Zugang zum Wartungsbereich darf nur über selbstschließende Türen erfolgen, die nur mit einem Schlüssel geöffnet werden können. Sofern eine Zugangstür zum Wartungsbereich länger als 20 Sekunden geöffnet bleibt, muss dies zur automatischen Abschaltung des Gurtförderers führen.

| Legende | |

|---|---|

| 1 | Gefahrenbereich |

| 2 | Wartungsbereich |

| 3 | Verkehrsbereich einschließlich Arbeitsplätzen |

| 4 | öffentlicher Bereich |

Abb. 9

Bereichseinteilung (DIN EN 620)

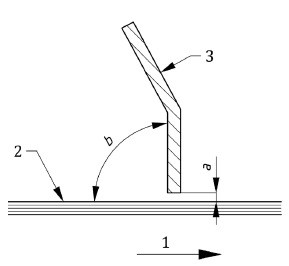

| Legende | |

|---|---|

| 1 | Laufrichtung Gurt |

| 2 | Gurt |

| 3 | festes Teil |

| a | Spalt zwischen festem Teil und Gurt |

| b | Winkel zwischen Gurt und festem Teil |

Abb. 10

Einzugsstelle (DIN EN 620)

3.1.2 Auflauf- und Einzugsstellen an Gurtförderern

Auflaufstellen entstehen überall dort, wo Gurte auf Rollen oder Trommeln auflaufen. Dies sind insbesondere:

Antriebstrommeln, Umkehrtrommeln,

Spanntrommeln,

Umlenktrommeln,

Andruckrollen,

Trag- und Untergurtrollen

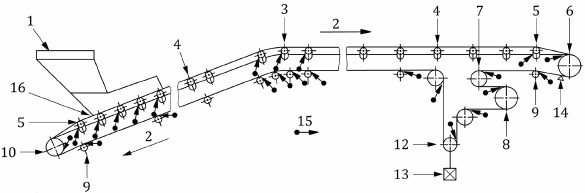

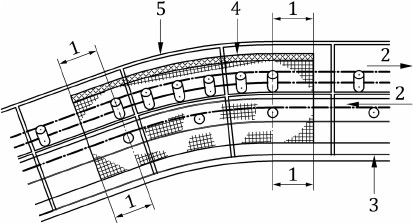

| Legende | |

|---|---|

| 1 | Aufgabetrichter |

| 2 | Laufrichtung des Gurts |

| 3 | konvexe (gewölbte) Kurvenposition der Tragrolle |

| 4 | Tragrolle in der freien Länge |

| 5 | Tragrolle am Ein-/Ausmuldungsbereich |

| 6 | Kopftrommel |

| 7 | Ablenktrommel |

| 8 | Antriebstrommel |

| 9 | Umlenktrommel |

| 10 | Umkehrtrommel |

| 11 | Einzugsstelle |

| 12 | Spanntrommel |

| 13 | Schwerkraft-Spanngewicht |

| 14 | Abstreifer |

| 15 | Auflaufstelle |

Abb. 11

Auflauf- und Einzugsstellen am Gurtförderer (DIN EN 620)

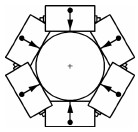

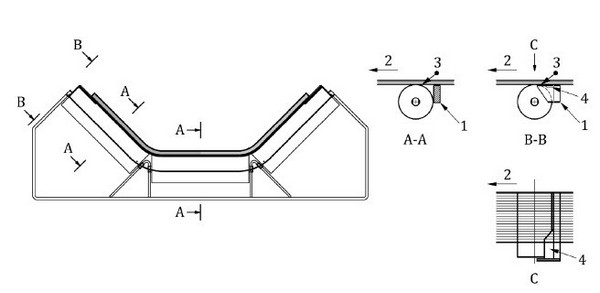

Abb. 12

Auflaufstellen an Rohrgurtförderer (Querschnitt) (DIN EN 620)

Abb. 13

Auflaufstellen an gemuldetem Gurtförderer (Querschnitt) (DIN EN 620)

3.1.2.1

Sicherung von Auflauf- und Einzugsstellen

Einzugsstellen gelten als gesichert, wenn

der Winkel b zwischen dem Gurt und dem festen Teil mindestens 80° beträgt und der Abstand a zu jedem Zeitpunkt nicht mehr als 5 mm beträgt (siehe Abbildung 10), oder

der Abstand a zwischen dem Gurt und dem festen Teil mehr als 50 mm beträgt

An Trommeln und Rollen müssen bis zu einer Höhe von 2,7 m Schutzeinrichtungen gegen Einzugsgefahr vorhanden sein. Hier sind insbesondere feststehende trennende Schutzeinrichtungen, bewegliche trennende Schutzeinrichtungen oder Füllstücke geeignet, um die Auflaufstellen zu sichern.

Feststehende trennende Schutzeinrichtungen, z. B. Bleche oder Gitterkonstruktionen, müssen sicher befestigt sein und dürfen nur mit Hilfe eines Werkzeugs entfernt werden können. Schutzeinrichtungen aus durchgriffsicheren Gittern ermöglichen eine ausreichende Sicht auf die Anlage.

| Legende | |

|---|---|

| 1 | Mindestabstand a (siehe Tabelle 1) |

| 2 | Laufrichtung des Gurts |

| 3 | Auflaufstelle |

| 4 | Mindestabstand, bezogen auf die Schüttguthöhe |

| 5 | obere trennende Schutzeinrichtung |

| 6 | Schutzplatte oder Abdeckplatte |

| 7 | umschließende trennende Schutzeinrichtung |

| 8 | Fördergutabwurf |

Abb. 14

Schutz der Auflaufstelle z. B. durch eine feststehende trennende Schutzeinrichtung an der Kopftrommel (DIN EN 620)

| Legende | |

|---|---|

| 1 | Mindestabstand a (siehe Tabelle 1) |

| 2 | Laufrichtung des Gurts |

| 3 | Laufsteg |

| 4 | obere trennende Schutzeinrichtung (für vertikale trennende Schutzeinrichtungen von weniger als 2m Höhe |

| 5 | Geländer |

Abb. 15

Schutz z. B. durch eine feststehende trennende Schutzeinrichtung an einer konvexen Kurve (DIN EN 620)

Tabelle 1

Länge der seitlichen Verdeckung in Abhängigkeit vom Trommel- oder Rollendurchmesser

| Durchmesser der Trommel oder Rolle [mm] | Abstand "a" [mm] |

|---|---|

| ≤850 | ≥1000 |

| >850 | ≥1200 |

Bewegliche trennende Schutzeinrichtungen müssen mit dem Antrieb des Gurtförderers verriegelt sein. Je nachdem, wie lange der Nachlauf dauert, ist zusätzlich eine Zuhaltung erforderlich (die Schutzeinrichtung lässt sich erst bei Stillstand öffnen).

Abb. 16

Schutz der Auflaufstellen einer Spannstation durch trennende Schutzeinrichtung (Zaun mit elektrisch verriegelter Zugangstür mit Zuhaltung)

Abb. 18

Sicherung der Umkehrtrommel mit einem Füllstück, das gleichzeitig als Pflugabstreifer dient

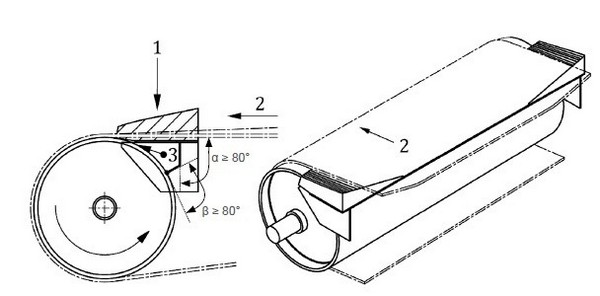

| Legende | |

|---|---|

| 1 | Füllstück |

| 2 | Laufrichtung des Gurtes |

| 3 | Auflaufstelle |

| α | Winkel zwischen Füllstück und Gurt |

| β | Winkel zwischen Füllstück und Tangente auf der Trommel |

Abb. 17

Sicherung der Auflaufstelle an einer Kopftrommel mit einem Füllstück (DIN EN 620)

Füllstücke müssen sich der Gurtmuldung in der Nähe der Einzugsstelle anpassen. Der Abstand zwischen Füllstück und Trommellauffläche sowie zwischen Füllstück und Gurt darf 5 mm nicht überschreiten. Der Winkel α zwischen Füllstück und Gurt bzw. β zwischen Füllstück und Tangente auf der Trommel darf 80° nicht unterschreiten (siehe Abbildung 17). Füllstücke haben den Vorteil, dass sie bei Störungen oder Reparaturen in der Regel nicht entfernt werden müssen. Um immer den gleichen Abstand zur Spanntrommel zu gewährleisten, müssen die Füllstücke so angebracht werden, dass diese beim Spannen des Gurtes den Abstand zur Trommel wahren.

Gurtförderer müssen so gestaltet sein, dass sie leicht gereinigt werden können. Wenn Schüttgüter am Gurt kleben können, müssen Einrichtungen vorgesehen werden, um das Eindringen von Schüttgut zwischen Gurt und Trommel zu verhindern. Diese Einrichtungen lassen sich gut mit Schutzeinrichtungen vor den Trommeln kombinieren, indem z. B. Abstreifer so eingebaut werden, dass sie gleichzeitig als Füllstücke dienen und die Einzugstellen sichern (siehe Abbildung 18).

| Legende | |

|---|---|

| 1 | Füllstück |

| 2 | Förderrichtung |

| 3 | Einzugsstelle |

| 4 | Seitlicher Eingriffschutz |

Abb. 19

Sicherung von Auflaufstellen an Tragrollen mit Füllstücken (DIN EN 620)

Abb. 20

Füllstück zum Schutz der Auflaufstelle an einer Muldungsrolle

Abb. 21

Schutzkorb als feststehende trennende Schutzeinrichtung für Untergurtrollen

Im Verkehrsbereich können zur Sicherung von Auflaufstellen an Trag- und Untergurtrollen entweder feststehende trennende Schutzeinrichtung oder Füllstücke eingesetzt werden; hierauf kann verzichtet werden, wenn es möglich ist, den Gurt bei Nennlast mit einer Kraft von 150 N um mindestens 50 mm anzuheben.

Im Wartungsbereich kann in geradlinigen Abschnitten des Gurtförderers ohne Querschnittsänderungen auf diese Schutzeinrichtungen verzichtet werden. Allerdings ist dann eine Trennung des Weges vom Gurtförderer durch ein Geländer oder diesem gleichwertige Einbauten erforderlich. Bei konvexen Kurven, im Muldungsbereich, im Bereich von Aufgabetrichtern sowie bei Rohrgurtförderern (siehe Abbildung 12) sind die Auflaufstellen auch innerhalb des Wartungsbereiches zu sichern.

3.1.2.2

Zusätzliche Anforderungen bei einstellbaren Spanntrommeln

Da an Spanntrommeln häufig Einstellarbeiten bei laufendem Gurtförderer erforderlich sind, um die Wirkung des Nachspannens beurteilen zu können, müssen die Schutzeinrichtungen so ausgeführt sein, dass sie diese Arbeiten nicht behindern und dafür nicht entfernt werden müssen.

Abb. 22

Spanneinrichtung mit Verstellmöglichkeit von außen

3.1.2.3

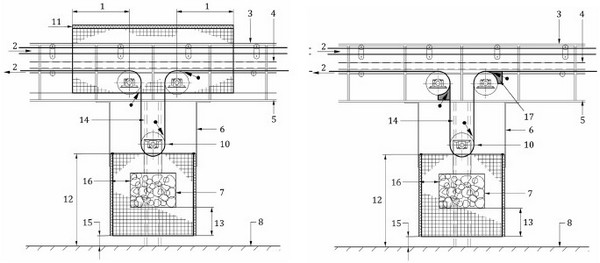

Schutzeinrichtungen für Schwerkraft-Spanneinrichtungen

An Schwerkraft-Spanneinrichtungen müssen das Spanngewicht und jede andere Einrichtung, die sich zum Spannen des Stetigförderergurtes bewegt, mit einem Zaun gesichert werden. Dieser Zaun muss eine Höhe von mindestens 2,5 m über dem Boden haben. Der Spalt unter dem Zaun darf an Arbeitsplätzen und im Verkehrs- und Wartungsbereich maximal 240 mm, im öffentlichen Bereich maximal 100 mm betragen.

Alternativ muss ein Freiraum von mindestens 2,5 m unterhalb des Spanngewichtes sichergestellt werden, damit das Spanngewicht z. B. bei einem Bruch des Gurtes sicher gehalten wird (z. B. durch Bremsen oder mechanische Sperreinrichtungen).

| Legende | |

|---|---|

| 1 | Mindestabstand a (siehe Tabelle 1) |

| 2 | Laufrichtung des Gurts |

| 3 | Geländer |

| 4 | Gerüst des Gurtförderers |

| 5 | Laufsteg |

| 6 | Teleskopierbare Schutzeinrichtung |

| 7 | Spanngewicht |

| 8 | Bodenebene |

| 9 | Einzugsstelle |

| 10 | Spanntrommel |

| 11 | Obere Abdeckung |

| 12 | Zaunhöhe |

| 13 | Greifweite |

| 14 | Führungsprofil |

| 15 | Spalt unter dem Zaun |

| 16 | Mindestabstand zur Gefahrstelle |

| 17 | Füllstück |

Abb. 23

Schwerkraft-Spanneinrichtung mit unterschiedlichen Schutzeinrichtungen (DIN EN 620)

3.1.2.4

Schutzeinrichtungen in öffentlichen Bereichen

In öffentlichen Bereichen, in denen sich beliebige Personen, z. B. auch Kinder bewegen können, dürfen nur komplett über die gesamte Länge geschlossene feststehende oder bewegliche trennende Schutzeinrichtungen eingesetzt werden. Der Spalt unter der Schutzeinrichtung darf maximal 100 mm betragen. Die beweglichen trennenden Schutzeinrichtungen dürfen nur mit einem Schlüssel oder gleichwertigen Sicherungen geöffnet werden können.

3.1.3 Fahrbare Förderanlagen

Eine Sonderbauart von Stetigförderern sind die fahrbaren Förderer. Sie können z. B. zum Beschicken von Siloreihen, Schüttgutboxen oder großen Schüttguthalden eingesetzt werden. Bei fahrbaren Förderern sind besonders zu beachten:

Quetschgefahr zwischen bewegten Teilen des Fahrgerüsts und festen Teilen der Umgebung

Um- oder Absturzgefahr beim Bruch einzelner Bauteile

unbeabsichtigte Fahr- oder Drehbewegungen

Absturzgefahr bei Instandhaltungs- und Reinigungsarbeiten

Zur Vermeidung von Quetschgefahren beim Verfahren müssen zwischen den äußeren Teilen schienengebundener, fahrbarer Förderer und den Teilen der Umgebung Sicherheitsabstände von mindestens 500 mm eingehalten sein. Diese Freimaße müssen im gesamten Fahrbereich und nach allen Seiten bestehen. Kann die Quetschgefahr nicht durch diesen Sicherheitsabstand vermieden werden, dürfen alternative Schutzeinrichtungen mit Annäherungsreaktion verwendet werden. Lichtschranken, Schaltleisten oder vergleichbare Einrichtungen müssen dann so installiert und mit dem Fahrantrieb gekoppelt sein, dass ein Erreichen der Gefahrstelle während der gefahrbringenden Bewegung verhindert ist.

Weitere Sicherheitseinrichtungen an fahrbaren Förderanlagen sind:

Not-Endhalteinrichtungen für die Fahrbewegung,

Radabweiser bzw. Schienenräumer an schienengeführten Laufrädern,

Fahrbahnbegrenzungen.

3.1.4 Rücklaufsperren

Insbesondere bei Gurtförderern mit sehr steilem Anstellwinkel besteht die Gefahr, dass die Gurte zurücklaufen, wenn sie voll beladen sind und z. B. die Not-Befehlseinrichtung betätigt wird. Beim Rücklauf können die üblicherweise frei zugänglichen Ablaufstellen des Gurts zu ungesicherten Einzugstellen werden. Dieses Rücklaufen muss verhindert sein, z. B. durch Rücklaufsperren oder selbsthemmende Getriebe.

3.1.5 Zugänge

Es müssen sichere Zugänge und Bühnen geschaffen werden zu Arbeitsplätzen, Steuerständen, Trommeln und Umlenkstellen.

Ebenso sind Zugänge zu freien Strecken des Gurtförderers vorzusehen, sofern Instandhaltungs-, Inspektions-, Reinigungs- und Schmierarbeiten häufiger als monatlich ausgeführt werden sollen und keine Zugangsmöglichkeiten vom Boden aus (z. B. Hubarbeitsbühnen) zur Verfügung stehen.

Sofern keine außergewöhnlichen Umstände vorliegen, muss die Mindestdurchgangshöhe 2100 mm betragen, die lichte Breite von Laufstegen und Treppen muss mindestens 800 mm betragen. Falls lediglich eine gelegentliche Nutzung des Laufsteges vorgesehen ist, z. B. weniger als 30 Tage/Jahr und weniger als 2 h/Tag, so kann die lichte Breite von 800 mm auf 600 mm verringert werden.

Befindet sich der Laufsteg zwischen zwei Gurtförderern, ist auch der für Reinigungs- und Reparaturarbeiten erforderliche Raum zu berücksichtigen, die während des Betriebes eines benachbarten Gurtförderers durchgeführt werden müssen.

Bei schmalen Gurtförderern bis 0,8 m Gurtbreite bei geteilten Rollen und bis 1,0 m Gurtbreite bei einteiligen Rollen müssen mindestens auf einer Bandseite Laufstege angebracht sein, die im Bereich der Antriebstrommeln um den Bandkopf herumführen.

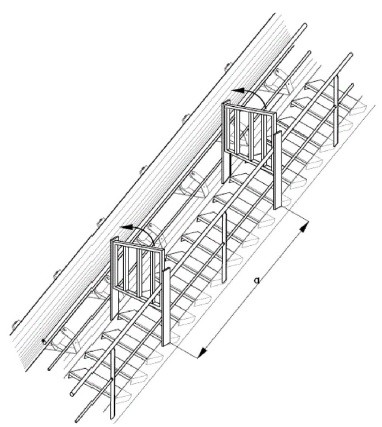

Abb. 24

Laufstege entlang des Gurtförderers und Bühnen am Bandkopf

Breitere Gurtförderer benötigen beidseitige Laufstege. Die Laufstege müssen so beschaffen sein, dass von ihnen aus - ohne Besteigen der Bandkonstruktion - alle regelmäßigen Wartungs-und Reparaturarbeiten ausgeführt werden können.

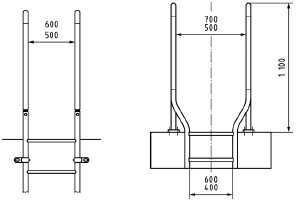

Erforderlichenfalls müssen zum Überqueren der Gurtförderer Übergangsstege mit Treppen und Geländer oder Steigleitern mit Rückenschutz angebracht sein, um Umwege oder Überklettern der Gurtförderer zu vermeiden. Der lichte Abstand zwischen den Holmen muss im Bereich der Sprossen 400 bis 600 mm, im Bereich des Ein- bzw. Ausstiegs 500 bis 700 mm betragen (siehe Abbildung 25).

Abb. 25

Abmessungen von Steigleitern (DIN EN ISO 14122-4)

Geneigte Laufstege müssen bei einer Steigung von mehr als 10° mit Trittleisten im Abstand zwischen 400 und 500 mm versehen sein, um besonders beim Abwärtsgehen ein Ausrutschen zu vermeiden. Gitterroste mit rutschfest ausgebildeten Querstäben bilden einen optimalen und bewährten Belag.

An steilen Gurtförderern mit Steigungen von mehr als 20° sind die Laufstege als Treppen auszubilden. Auf die sonst bei Treppen üblichen Zwischenpodeste darf hier verzichtet werden, sofern die Steigung kleiner als 38° ist oder Einrichtungen vorgesehen sind, die eine Falllänge "a" von mehr als 5 m entlang des Treppenlaufes verhindern. Solche Einrichtungen können z. B. selbstschließende nach oben oder zur Seite hin öffnende Tore sein (siehe Abbildung 26).

Verlaufen Gurtförderer in Bandkanälen - z. B. Unterflurabzüge von Halden - so sind die Verkehrswege entsprechend der Arbeitsstättenverordnung bzw. Arbeitsstättenregel "Verkehrswege" (ASR A 1.8) auszulegen. Dies betrifft insbesondere auch die Schaffung von Flucht- und Rettungswegen.

Abb. 26

Treppenaufgang neben einem Steilband (DIN EN 620)

3.1.6 Schalt- und Warneinrichtungen

Gurtförderer müssen sowohl mit einer Netztrenneinrichtung als auch mit Not- Befehlseinrichtungen (Not-Halt) ausgerüstet sein.

3.1.6.1

Netztrenneinrichtung

Mit der Netztrenneinrichtung (z. B. Hauptschalter) wird der Gurtförderer allpolig spannungsfrei geschaltet. In der Aus-Stellung muss die Netztrenneinrichtung gegen unbefugtes und irrtümliches Einschalten abgeschlossen werden können (z. B. durch Vorhängeschlösser). Bei einer aus mehreren Förderern bestehenden Anlage, z. B. einer Reihe nacheinander geschalteter Förderbänder, reicht es, wenn von einer Stelle aus die gesamte Anlage abgeschaltet werden kann. Können jedoch einzelne Bänder auch separat betrieben werden oder aus dem Materialfluss abgetrennt werden, müssen diese mit separaten Hauptschaltern ausgerüstet sein, um z. B. Reparaturarbeiten bei laufender Gesamtanlage zu ermöglichen.

3.1.6.2

Not-Befehlseinrichtungen

Not-Befehlseinrichtungen müssen an allen Steuerständen, Arbeitsplätzen und zugänglichen Teilen des Gurtförderers angeordnet sein. Als Betätiger können z. B. Drucktaster, Reißleinenschalter oder Hauptschalter eingesetzt werden.

Drucktaster müssen so angebracht sein, dass mindestens einer innerhalb von 10 m von jeder zugänglichen Stelle der Einrichtung aus erreicht werden kann.

Reißleinenschalter müssen über die gesamte Länge der Förderbänder hinweg verlegt und von jeder Stelle aus erreichbar sein. Sie müssen so ausgeführt sein, dass sie sowohl beim Ziehen als auch im Falle eines Bruchs der Reißleine den Not-Halt auslösen. Die senkrechte Zugkraft muss kleiner als 200 N und die senkrechte Auslenkung kleiner als 400 mm sein, um den Not-Halt auszulösen. Beim Entriegeln des Reißleinenschalters darf der Gurtförderer nicht selbsttätig wieder anlaufen. Die Farbe der Reißleine muss rot sein.

Der Hauptschalter kann dann als Not-Befehlseinrichtung eingesetzt werden, wenn jeder zugängliche Punkt des Gurtförderers maximal 10 m vom Schalter entfernt ist.

Not-Befehlseinrichtungen sind nicht zwingend erforderlich für Gurtförderer deren Unterkante mindestens 2,5 m über der Bezugsebene (Fußboden, Laufsteg, Bühne) liegt.

Ein Wiedereinschalten darf erst möglich sein, wenn der Schalter vor Ort entriegelt wurde.

Die korrekte Installation einer Reißleine an einem Gurtförderer zeigt Abbildung 27: Zugfedern bewirken die Straffung der Reißleine. Der Not-Halt wird sowohl beim Ziehen der Reißleine als auch beim Bruch der Reißleine oder einer Feder ausgelöst.

Abb. 27

Reißleinensystem

3.1.6.3

Anlauf-Warneinrichtungen

Gurtförderanlagen, die beim Einschalten von der Schaltstelle aus nicht vollständig überblickt werden können oder die automatisch anlaufen, müssen mit Anlauf-Warneinrichtungen ausgerüstet sein. Dies gilt insbesondere auch für die sogenannte Winterschaltung, die durch automatisches zyklisches Anfahren das Festfrieren verhindert. Hierdurch sollen die Personen, welche Reinigungs-, Wartungs- oder ähnliche Arbeiten im Bereich der Gurtförderer ausführen, so rechtzeitig vor deren Anlaufen gewarnt werden, dass sie den Gefahrbereich verlassen können. Vor dem Anlaufen soll zunächst eine 5 s dauernde Warnung, gefolgt von einer 4 s dauernden Pause und einer weiteren, 3 s dauernden Warnung mit anschließendem Anlauf ohne Verzug erfolgen. Für große und komplexe Anlagen kann im Einzelfall auf Basis der Gefährdungsbeurteilung hiervon abgewichen werden.

Optische oder akustische Warneinrichtungen können auf Basis der Gefährdungsbeurteilung je nach Umgebungsbedingungen gleichermaßen verwendet werden.

3.1.7 Einrichtungen gegen herabfallendes Fördergut

Unter hochgelegenen Gurtförderern und Übergabestellen können Personen durch herabfallendes Fördergut gefährdet werden. Sofern nicht auszuschließen ist, dass Fördergut herabfällt, muss der Gefahrbereich unter dem Gurtförderer gesichert werden z. B. durch Umzäunung oder Überdachung.