Abschnitt 3.1 - 3 Schutzmaßnahmen bei der Benutzung von Schleifmaschinen

3.1 Maßnahmen gegen mechanische Gefährdungen

Mechanische Gefährdungen können von der Schleifmaschine selbst, vom Schleifwerkzeug und vom Werkstück ausgehen.

So besteht beispielsweise beim Trockenschleifen stets die Gefahr von Augenverletzungen durch herausgeschleuderte Werkstück- und Werkzeugteile. Das Tragen einer Schutzbrille ist daher bei Schleifarbeiten erforderlich.

Ausnahme: Bei kurzzeitigen Schleifarbeiten entfällt die Tragepflicht für den Augenschutz, wenn die Schleifmaschine mit geeignetem Schutzfenster gegen Funkenflug ausgestattet ist.

Bei der Auswahl der Schutzbrille ist unbedingt darauf zu achten, dass sie allseitig eng am Kopf anliegt (z. B. Korbbrille). Nur dann lassen sich Augenverletzungen durch von oben, von unten oder von der Seite eindringende Schleifpartikel wirksam verhindern. Aufgrund der Notwendigkeit dieser individuellen Anpassung müssen alle, die Schleifarbeiten auszuführen haben, über eine persönliche Schutzbrille verfügen.

Auf die Benutzung von Augenschutz ist durch das entsprechende Gebotsschild M001 hinzuweisen.

3.1.1

Lagerung und Transport von Schleifwerkzeugen

Eine Besonderheit von Schleifwerkzeugen besteht darin, dass die durch ungünstige Umgebungsbedingungen bei der Lagerung und bei unsachgemäßem Transport bedingten Veränderungen ihre Festigkeitseigenschaften herabsetzen können, sodass die Sicherheit nicht mehr gewährleistet ist.

Um spätere Schleifwerkzeugbrüche zu verhindern, müssen Lagerungsbedingungen und Transport besonders im Blick behalten werden.

Die Lagerung sollte in trockenen und gleichmäßig temperierten, frostfreien Räumen erfolgen. Dadurch wird eine Feuchtigkeitsaufnahme vermieden. Die Einhaltung gleichbleibender Temperaturen verhindert die Ausbildung von Spannungsrissen durch ungleichmäßige Erwärmung oder Abkühlung. Aus demselben Grund sollten Schleifwerkzeuge bei der Lagerung auch vor direkter Sonneneinstrahlung geschützt werden. Besonders bei kunstharzgebundenen Werkzeugen kann durch ungünstige Umgebungsbedingungen während der Lagerung der Alterungsvorgang beschleunigt werden. Schleifkörper mit Magnesitbindung reagieren besonders empfindlich auf Feuchtigkeit.

Schleifkörper sollten auf einer ebenen Fläche liegend, zum Beispiel in Regalen (Abb. 12), aufbewahrt werden; besonders große Schleifkörper stehend in Gestellen. Dabei ist darauf zu achten, dass eine Durchbiegung der Schleifkörper vermieden und bei übereinander abgelegten Schleifkörpern der Druck für die untersten Schichten nicht zu groß wird.

In beiden Fällen können gefährliche Anrisse die Folge sein. Die Unterlage muss eine ausreichende Steifigkeit besitzen, um eine Durchbiegung zu verhindern; bei übereinander gelagerten Schleifkörpern muss die Stapelhöhe begrenzt sein.

Abb. 12

Regal für Schleifscheiben

Es empfiehlt sich eine nach Schleifwerkzeugtypen geordnete, übersichtliche Lagerung, sodass eine Entnahme ohne Umsetzen leicht möglich ist. Dabei sollte berücksichtigt werden, dass die Entnahme in der Reihenfolge der Anlieferung vorzunehmen ist (first in - first out).

Beim Transport der Schleifwerkzeuge, zum Beispiel zwischen Lager, Werkzeugvorbereitung und Maschine, besteht die Gefahr mechanischer Beschädigungen, unter anderem durch Anstoßen, Erschütterungen oder Herabfallen; dabei kann es auch zu Anrissen kommen. Das gilt besonders für große und schwere Schleifkörper, die nicht mehr von Hand transportiert werden können. Für solche Schleifkörper sind geeignete Transportmittel zur Verfügung zu stellen und zu verwenden. Dazu gehören auch geeignete Lastaufnahmemittel für den Krantransport (Abb. 13).

Abb. 13

Schleifscheibentransport mit Lastaufnahmemittel

Schleifkörper dürfen nicht gerollt werden.

Die mit der Lagerung und dem Transport von Schleifwerkzeugen beauftragten Personen müssen in diese Tätigkeiten unterwiesen sein.

3.1.2

Befestigen des Schleifwerkzeugs auf der Schleifmaschine

Eine sachgemäße Vorgehensweise bei der Montage der Schleifwerkzeuge auf der Maschine ist von großer Bedeutung für den sicheren Betrieb. Aus diesem Grund dürfen Schleifwerkzeuge nur von unterwiesenen Personen befestigt werden. Eine Hilfestellung bietet hier die Checkliste "Prüfung von Schleifwerkzeugen" im Anhang 3.

3.1.2.1

Prüfung der Schleifwerkzeuge vor dem Aufspannen

Bevor die Schleifkörper befestigt werden, müssen sie einer Sichtprüfung auf erkennbare Mängel, wie Risse, Ausbrüche oder sonstige Veränderungen im äußeren Erscheinungsbild, unterzogen werden.

Bei Schleifkörpern mit keramischer Bindung muss vor dem Befestigen eine Klangprobe durchgeführt werden. (Abb. 14).

Abb. 14

Klangprobe

Die Klangprobe dient zum Erkennen von Anrissen. Dazu werden kleinere Schleifkörper mit der Bohrung auf einen Dorn gesteckt, größere und schwere Schleifkörper auf festen Untergrund gestellt. Mit einem nichtmetallischen Gegenstand, zum Beispiel Hartholz oder Gummihammer, wird der Schleifkörper an mehreren Punkten abgeklopft.

Tabelle 5 Auswahl der Spannflansche in Abhängigkeit von Maschinenart und Schleifkörper

| Maschinenart | Schleifkörper | Arbeitshöchstgeschwindigkeit vsin m/s | Außendurchmesser der Spannflansche dfin mm | ||

|---|---|---|---|---|---|

| Benennung | Maße in mm | Bindung | |||

| Ortsfeste Schleifmaschinen | Gerade Schleifscheiben, Schleifteller, Schleiftöpfe | H ≤ 0,2 · D | alle | alle | ≥ 0,33 · D |

| H > 0,2 · D | ≥ H + 2 · (0,17 · M) | ||||

| Ortsfeste Schleifmaschinen ohne Schutzhaube | Gerade Schleifscheiben | D ≤ 400 | alle | ≤ 40 | ≥ 0,67 · D |

| T ≤ 40 | |||||

| Handschleifmaschinen ohne Schutzhaube | Zweiseitig konische Schleifscheiben | D ≤ 200 | B | ≤ 50 | ≥ 0,5 · D Neigung 1:16 |

| BF | ≤ 80 | ||||

| Handschleif- und Handtrennschleifmaschinen | Gerade und gekröpfte Schleif- und Trennschleifscheiben | D ≤ 100 | BF | ≤ 80 | 19 |

| 100 < D ≤ 230 | 41 | ||||

| Ortsfeste Trennschleifmaschinen | Gerade Trennschleifscheiben | D ≤ 800 | B, BF | ≤ 63 | ≥ 0,2 D |

| 80 - 100 | ≥ 0,25 D | ||||

| 25 | ≥ 0,33 D | ||||

| D > 800 | BF | ≤ 63 | ≥ 0,2 D | ||

| 80 - 125 | ≥ 0,33 D | ||||

| Gekröpfte Trennschleifscheiben | alle D | BF | ≤ 100 | ≥ 0,25 mindestens H + 2 · (0,17 · M) | |

| Pendeltrennschleifmaschinen | Gerade und gekröpfte Trennschleifscheiben | 400 ≤ D ≤ 800 | BF | ≤ 80 | |

| Handtrennschleifmaschinen | D = 300, 350, 400 | ≤ 100 | |||

B = Kunstharzbindung; BF = Kunstharzbindung, faserstoffverstärkt

Eine unbeschädigte Schleifscheibe erzeugt einen klaren, eine beschädigte einen dumpfen oder scheppernden Klang.

Dieses Verfahren kann nur auf scheibenförmige Schleifkörper angewendet werden. Auf keramisch gebundene Schleifkörper anderer Formen, wie Schleifstifte, Schleifkegel, Schleifsegmente und verklebte oder verschraubte Schleifkörper, ist die Klangprobe nicht anwendbar.

3.1.2.2

Aufspannen und Auswuchten von Schleifwerkzeugen

Für das Befestigen von Schleifkörpern ist je nach Maschinen- und Schleifart sowie Schleifkörperform zwischen verschiedenen Aufspannarten zu unterscheiden. Die häufigsten Aufspannarten sind die Aufnahme mit Spannflansch in der zentralen Bohrung und die Aufnahme mit in das Werkzeug eingelassenen Befestigungselementen. Weitere Befestigungsarten sind das Einspannen von Schleifsegmenten in einen Spannkopf und das Verbinden von Schleifkörper und Maschine mithilfe von Tragscheiben.

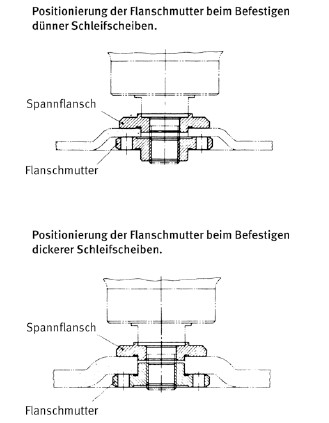

Aufnahme mit Spannflanschen

Für das Spannen des Schleifkörpers können verschiedene Spannflanscharten verwendet werden, deren Eignung für die in der Benutzerinformation aufgeführten Schleifscheiben von der Herstellfirma des Flansches geprüft werden muss. Dabei müssen besonders die Berührungsflächen hinreichend groß dimensioniert werden, so dass bei dem für den festen Sitz des Flansches erforderlichen Anzugmoment keine Beschädigung des Schleifkörpers durch zu hohe Flächenpressung erfolgt.

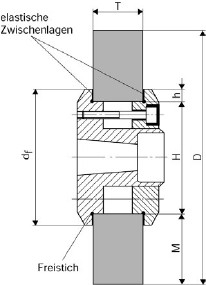

Erfahrungswerte für geeignete Spannflanschabmessungen werden in Tabelle 5 aufgeführt. In Abb. 15 (S. 20) ist ein Aufnahmeflansch für Schleifkörper mit großer Bohrung und mit den entsprechenden Bezeichnungen dargestellt.

| D = | Außendurchmesser der Schleifscheibe |

|---|---|

| H = | Bohrungsdurchmesser der Schleifscheibe |

| T = | Breite der Schleifscheibe |

| df = | Außendurchmesser der Spannflansche |

| M = | Höhe der Ringfläche von Schleifscheiben |

Abb. 15

Aufnahmeflansch für Schleifkörper mit großer Bohrung

Außerdem ist bei der Aufnahme von Schleifkörpern in der zentralen Bohrung darauf zu achten, dass sich der Schleifkörper leicht auf die Spindel schieben lässt. Als konstruktive Voraussetzung dafür haben Schleifkörperbohrungen Plustoleranzen und Schleifspindeldurchmesser Minustoleranzen. Auf jeden Fall ist ein Presssitz zu vermeiden, weil dadurch bereits unzulässig hohe Spannungen im Bohrungsbereich verursacht werden könnten. Das bedeutet auch, dass das Auftreiben der Scheibe auf die Spindel mit einem Werkzeug (z. B. Hammer) unzulässig ist.

Zur Festlegung der Höhe der Einspannkräfte beziehungsweise der Anziehdrehmomente der Spannschrauben ist Sachkunde und Erfahrung gefordert; gegebenenfalls sollten die Herstellfirmen von Maschinen und Schleifwerkzeugen befragt werden.

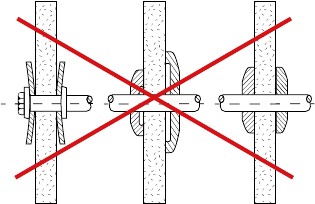

Die konstruktive Gestaltung und die Werkstoffqualität müssen eine ausreichende Steifigkeit gewährleisten. Bei geraden Schleifscheiben müssen die Anlageflächen im gespannten Zustand parallel zueinander verlaufen (siehe Bild links in Abb. 16).

Außerdem dürfen nur im Außendurchmesser gleich große und auf der Anlageseite gleich geformte Spannflansche verwendet werden, um Biegespannungen im Schleifkörper zu vermeiden (siehe Bild Mitte in Abb. 16). Flansche müssen eine Hinterdrehung oder einen Freistich aufweisen, sodass sich eine ringförmige Anlagefläche ergibt, die den Randbereich der Bohrung des Schleifkörpers frei lässt (siehe Bild rechts in Abb. 16). Das ist wichtig, um hohe Flächenpressungen am Rand der Bohrung zu vermeiden.

In ähnlicher Weise ist bei ausgesparten Schleifkörpern und Schleiftöpfen darauf zu achten, dass der Flanschaußendurchmesser nicht in den Radiusbereich der Aussparung hineinreicht.

Natürlich müssen Spannflansche über ebene (plane) Anlageflächen verfügen und dürfen auf der Anlageseite keinen Grat aufweisen.

Abb. 16

Falsche Gestaltung von Spannflanschen

Bei der Befestigung von keramisch gebundenen Schleifkörpern mit Spannflanschen müssen Zwischenlagen verwendet werden. Sie bestehen aus weichen oder elastischen Werkstoffen, wie weicher Pappe, Filz, Leder, Gummi oder Kunststoff, und werden zwischen Schleifkörper und Spannflansch gelegt. Es ist darauf zu achten, dass ihre Abmessungen mindestens denen der ringförmigen Anlageflächen der Flansche entsprechen.

Zwischenlagen haben den Zweck

Formabweichungen zwischen Spannflansch und Schleifkörper im Bereich der Anlageflächen auszugleichen,

den Reibwert zwischen Spannflansch und Schleifkörper zu vergrößern,

die Spannkraft über die Anlageflächen der Spannflansche gleichmäßig auf den Schleifkörper zu übertragen.

Die zur Kennzeichnung verwendeten ringförmigen Aufkleber aus Pappe übernehmen häufig die Funktion der Zwischenlage. Werden mehrere Schleifkörper mit Distanzstücken zu einem Satz zusammengespannt, müssen Zwischenlagen jeweils zwischen Schleifkörper und Distanzstücke gelegt werden.

Für den Nassschliff sind Zwischenlagen aus Pappe ungeeignet. Sie neigen zum Auswaschen oder Aufquellen. Für diese Anwendungsfälle sollten Kunststoffzwischenlagen verwendet werden.

Allerdings gibt es auch Ausnahmen für die Verwendung von Zwischenlagen. Sie sind zum Beispiel nicht erforderlich für die Befestigung von gekröpften Schruppschleifscheiben und faserstoffverstärkten geraden und gekröpften Trennschleifscheiben auf Handschleifmaschinen.

Für das Aufspannen von Schleifkörpern auf Handmaschinen mit einem Flansch sollten zugehörige Werkzeuge benutzt werden, zum Beispiel Maulschlüssel und Zweilochmutterndreher.

Abb. 17

Aufspannen von Schleifscheiben auf Winkelschleifern

Oft verfügen Handmaschinen auch über Schnellspanneinrichtungen, bei denen keine Hilfswerkzeuge benötigt werden und die die optimale Spannkraft selbsttätig einstellen (Abb.17). Diese Einrichtungen ermöglichen ein sehr einfaches und schnelles Aufspannen und Lösen. Für ihre sachgerechte Handhabung sind die Herstellerangaben in der Betriebsanleitung zu beachten. Diese Schnellspannsysteme verhindern je nach Ausführung auch die Verwendung von Diamantscheiben mit falscher Drehrichtung.

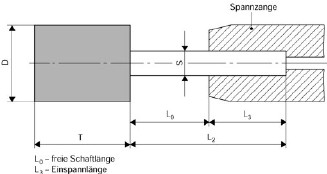

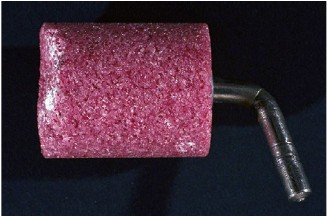

Aufnahme mit in das Werkzeug eingelassenen Befestigungselementen

Diese Befestigungsart ist zum Beispiel typisch für Schleifstifte und Schleifkegel. Entweder verfügen sie über einen Gewindeeinsatz, in den ein Stützflansch mit Gewindezapfen und Schaft eingedreht wird, oder über einen eingelassenen Stahlschaft. Der Schaft wird auf Handmaschinen gewöhnlich in einer Spannzange befestigt.

Bei dieser Befestigungsart müssen der Stahlschaftdurchmesser und der Spannbereich der Zange aufeinander abgestimmt sein, um ein sicheres Spannen des Werkzeugs zu gewährleisten.

Achtung: Die Mindesteinspannlänge L3 des Schafts von 10 mm darf nicht unterschritten werden. Die zulässige Höchstdrehzahl hängt von der offenen Schaftlänge L0 zwischen Spannzange und Schleifstift ab. Dabei sind unbedingt die Angaben der Herstellfirmen von Maschinen und Schleifwerkzeugen zu beachten (Abb. 18)!

Abb. 18

Einspannen von Schleifstiften

Letzteres gilt in gleicher Weise für alle Schleifwerkzeuge, die über den Schaft in Spannzangen befestigt werden. Dazu gehören auch Lamellenschleifstifte, Vulkanfiberschleifscheiben mit Stützteller und Bürstwerkzeuge. Auch hier ist für das Aufbringen ausreichender Spannkräfte die Verwendung geeigneter Werkzeuge eine wichtige Voraussetzung.

Bei abgenutzten Schlüsselflächen der Spannzange, verursacht durch überrutschende Werkzeuge, ist ein sicheres Spannen nicht mehr möglich. Die Folgen sind oft schwere Unfälle durch abknickende Schäfte und herausgeschleuderte Schleifwerkzeuge (Abb.19).

Abb. 19

Schleifstift mit abgeknicktem Schaft

Umgang mit Unwucht

Unwuchten können zu Vibrationen (Schwingungen), Geräuschen und erhöhtem Verschleiß, bei hohen Drehzahlen sogar zur Zerstörung des Schleifkörpers und zu schweren Verletzungen führen.

Unwuchten können Ihre Ursachen in der Herstellung oder auch in der Verwendung (Abnutzung, Beschädigung, Wassersackbildung) haben.

Kleinere herstellungs- und abnutzungsbedingte Unwuchten lassen sich durch mechanische oder elektronische Auswuchtsysteme beseitigen. Bei Beschädigungen des Schleifkörpers darf dagegen der Schleifkörper nicht weiter benutzt werden. Im Falle einer Wassersackbildung ist zunächst ein gezieltes langsames Ausschleudern erforderlich, bevor der Schleifkörper wieder auf Arbeitshöchstgeschwindigkeit gebracht werden kann.

Probelauf

Nach der Befestigung auf der Maschine ist das Schleifwerkzeug einem Probelauf zu unterziehen. Er dient der Prüfung des Schleifwerkzeugs und seiner Befestigung. Damit soll vor der endgültigen Inbetriebnahme festgestellt werden, ob das Werkzeug eventuell Schäden aufweist, die bisher nicht erkannt oder durch das Aufspannen verursacht wurden und die bereits nur durch Fliehkraftbeanspruchung (ohne Schleifbeanspruchung) zum Bruch des Werkzeugs führen.

Der Probelauf muss mit der auf der Schleifmaschine angegebenen Drehzahl (Betriebsdrehzahl) durchgeführt werden. Dabei darf die Arbeitshöchstgeschwindigkeit beziehungsweise die zulässige Drehzahl des Schleifwerkzeugs nicht überschritten werden. Hat die Maschine einen regelbaren Antrieb, muss der Probelauf mit der höchsten Drehzahl durchgeführt werden, für die das Werkzeug zugelassen ist (zulässige Drehzahl).

Mindest-Dauer des Probelaufs:

30 Sekunden bei Schleifkörpern auf Handschleifmaschinen und ortsfesten Schleifmaschinen

5 Minuten bei Schleifkörpern in Magnesitbindung mit einem Außendurchmesser D > 1000 mm auf ortsfesten Schleifmaschinen

Da bei der Durchführung des Probelaufs mit einem Schleifscheibenbruch gerechnet werden muss, dürfen sich keine Personen im Streubereich aufhalten, anderenfalls sind Schutzeinrichtungen zu benutzen. Schutzhaube, Verkleidungen und Kapselungen sind in Schutzstellung zu bringen und der Gefahrenbereich ist bei Bedarf durch zusätzliche Maßnahmen, wie Stellwände, Auffangeinrichtungen und Absperrungen, zu sichern. Für Probeläufe auf Handmaschinen hat sich die Verwendung geeigneter Vorrichtungen bewährt, die den Schleifkörper allseitig umschließen.

Bei Schleifwerkzeugen mit einem Außendurchmesser D ≤ 80 mm und bei Schleifmaschinen mit komplett geschlossenem Arbeitsbereich ist der Probelauf nicht erforderlich.

Abrichten

Schleifkörper und Polierscheiben müssen nach dem Aufspannen und in regelmäßigen Abständen abgerichtet werden. Mit dem Abrichtvorgang sollen ein einwandfreier Rundlauf erzielt und die Schleifwirkung erhalten oder wiederhergestellt werden ("Schärfen").

Für den Abrichtvorgang müssen geeignete und sichere Werkzeuge, wie Abziehsteine, Abrichtrollen oder Diamantabrichter, verwendet werden. Bei ihrem Einsatz ist zu beachten, dass die Zustellung nicht zu groß und die Abnahme von Schleifkorn nicht zu grob eingestellt sind. Während des Abrichtvorgangs müssen sich die Schutzeinrichtungen in Schutzstellung befinden.

3.1.3

Bestimmungsgemäße Verwendung und Anwendungshinweise

Das sichere Betreiben von Schleifwerkzeugen setzt voraus, dass der Bedienperson stets die Besonderheiten dieses Werkzeugs bewusst sind - auch im Vergleich mit anderen Maschinenwerkzeugen. Aus diesem Grund ist unter Berücksichtigung der von den Herstellfirmen mitgelieferten Betriebsanleitung eine Betriebsanweisung für Schleifarbeiten zu erstellen und den Beschäftigten zugänglich zu machen.

Die mit den Schleifarbeiten beschäftigten Personen sind im Rahmen der Unterweisung mit der Betriebsanweisung und den an ihrem Arbeitsplatz auftretenden sonstigen Gefährdungen vertraut zu machen. Zur Unterstützung der Unterweisung sind im Anhang 5 für den Winkelschleifer, die Schleifmaschine mit dem höchsten Unfallgeschehen, die häufigsten Unfallursachen dargestellt.

Generell gilt die Empfehlung, beim Schleifen Handschuhe zu tragen. Im Einzelfall kann die Gefährdungsbeurteilung zum Beispiel bei Geradschleifern jedoch ergeben, dass die Gefahr des Aufwickelns besteht. In diesem Fall muss das Tragen von Handschuhen verboten werden.

An Tisch- und Ständerschleifmaschinen mit sich abnutzenden Schleifkörpern ist durch Nachstellen stets darauf zu achten, dass der Spalt zwischen Schleifkörperumfangsfläche und Schutzhaube nicht größer als 5 mm und zwischen Schleifkörperumfangsfläche und Werkstückauflage nicht größer als 3 mm wird.

Dadurch wird verhindert

dass Bruchstücke nach vorn aus der Schutzhaube austreten können und die unmittelbar vor der Maschine im Gefahrenbereich stehenden Personen treffen,

dass das Werkstück zwischen Auflage und Schleifkörper eingezogen wird.

Die an stationären automatischen Schleifmaschinen vorhandenen Verriegelungseinrichtungen oder sonstige Schutzeinrichtungen (z. B. Lichtschranken) dürfen nicht umgangen oder unwirksam gemacht werden.

Arbeiten bei geöffneten Schutzeinrichtungen sind in speziellen Betriebsarten (z. B. Einrichtbetrieb, Sonderbetriebsarten, Servicebetrieb) von geschulten Personen durchzuführen. Beim Kauf von Schleifmaschinen muss darauf geachtet werden, dass alle benötigten sicheren Betriebsarten vorhanden sind.

Bei Handschleifmaschinen muss die Bedienperson die bewegliche Schutzhaube stets so einstellen, dass sie sich zwischen Bedienperson und Werkzeug befindet. Außerdem ist das Ablegen des Winkelschleifers nach dem Ausschalten mit noch nachlaufender Scheibe ohne eine geeignete Ablagevorrichtung verboten. Dabei besteht die Gefahr des unkontrollierten Wegschleuderns der Maschine mit entsprechenden Folgen, wie Personen- oder Sachschäden.

Neben der Einhaltung der Arbeitshöchstgeschwindigkeit beziehungsweise der zulässigen Drehzahl und der erforderlichen Einspannlänge bei Werkzeugen mit Schaft ist die Beachtung von Verwendungseinschränkungen von besonderer Bedeutung. Aus dem Unfallgeschehen kann geschlossen werden, dass Unfälle - besonders beim Betrieb von Handmaschinen - häufig durch Missachtung dieser Verwendungseinschränkungen verursacht werden.

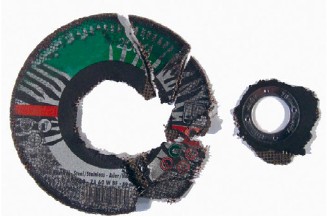

Ein Beispiel dafür ist die Ausführung von Schrupparbeiten mit Trennschleifscheiben, obwohl sie mit der Verwendungseinschränkung "Nicht zulässig für Seitenschleifen" versehen sind. Der Seitenbelastbarkeit von Trennschleifscheiben sind enge Grenzen gesetzt.

Die Durchführung von Schrupparbeiten mit Trennscheiben ist daher eine unsachgemäße Verwendung mit hohem Unfallrisiko. Da auf Winkelschleifern immer dünnere Trennscheiben eingesetzt werden, gewinnt das verantwortungsvolle Vorgehen der Bedienperson eine immer größere Bedeutung für ein unfallfreies Arbeiten (Abb. 20).

Eine weitere Ursache für häufig schwere Unfälle mit Winkelschleifern ist das Verkanten oder Einklemmen der Trennschleifscheibe in der Schnittfuge - meist auch verursacht durch unsachgemäße Arbeitsweise, wie mangelnde Einspannung des Werkstücks. Es kommt dann zu einem Zurückschlagen der Schleifmaschine - dem so genannten KickBack. Häufig wird dabei die Trennschleifscheibe zerstört (Abb. 21) und die sich nahezu unkontrollierbar bewegende Schleifmaschine verursacht zum Teil sehr schwere Verletzungen.

Auch zusätzlich von den Herstellfirmen gegebene Anwendungs- und Handhabungshinweise müssen beachtet werden. Neben der Qualität des Schleifergebnisses hat die Beachtung dieser Hinweise indirekt auch mit der sicheren Handhabung zu tun.

Die Herstellfirmen geben zum Beispiel an, für welche Werkstoffe gebundene Schleifscheiben geeignet sind. Gewöhnlich wird unterschieden zwischen Schleifscheiben zum Bearbeiten von Metall und Stein. Für die Metallbearbeitung werden üblicherweise Scheiben mit Korund als Schleifmittel verwendet. Für die Steinbearbeitung kommen dagegen Scheiben mit Siliciumcarbid zur Anwendung.

Abb. 20

Durch unzulässige Seitenlast gebrochene Trennschleifscheibe

Abb. 21

Trennschleifscheibe nach Rückschlag

Abb. 22

Diamanttrennschleifscheibe mit abgerissenem Segment

Abb. 23

Verschlissene Schleifsegmente

Heute werden für die Steinbearbeitung mit Handmaschinen jedoch meist Diamanttrennscheiben eingesetzt. Bei deren Befestigung auf der Schleifspindel ist unbedingt die auf der Schleifscheibe durch einen Pfeil angegebene Drehrichtung zu beachten. Das hat den praktischen Hintergrund, dass bei der Herstellung der Scheibe das Schleifkorn durch einen Schärfvorgang einseitig freigelegt wird. Bei Umkehr der Drehrichtung oder bei Nichtbeachtung des Drehrichtungspfeils bei der Montage schneidet die Scheibe folglich entsprechend schlecht. Zur Erhaltung der Schneidfähigkeit muss die Scheibe bei Bedarf nachgeschärft oder freigeschliffen werden. Auch dazu geben die Herstellfirmen meist praktische Hinweise.

Wenn diese Zusammenhänge oder die entsprechenden Hinweise der Herstellfirmen nicht beachtet werden, kommt es oft zu einem unsachgemäßen Handling. Das Werkzeug wird mit unnötig hohem Kraftaufwand gegen das Werkstück gedrückt, wodurch die Gefahr des Verkantens oder Abrutschens steigt. Außerdem können hohe Kräfte zum Versagen des Schleifwerkzeugs oder zu dessen Überhitzung führen. Die Folgen können ein Bruch des Werkzeugs oder ein Ablösen des Schleifbelags sein (Abb. 22).

Auch das Arbeiten mit verschlissenen Werkzeugen führt zu einer erhöhten Unfallgefahr (Abb. 23). Die fehlende Schneidfähigkeit veranlasst die Bedienperson zum Aufbringen hoher Andruckkräfte, um überhaupt noch ein Schleifergebnis zu erzielen. Damit steigt die Gefahr des Verkantens, Abrutschens oder Zurückschlagens der Schleifmaschine stark an und es ergibt sich ein sehr hohes Unfallrisiko.

Das bei vollständig eingehausten Maschinen verwendete Polycarbonat, das in den Sichtscheiben für die Rückhaltefähigkeit verantwortlich ist, altert unter dem Einfluss von Kühlschmierstoff und UV-Strahlung und versprödet dabei. Das ursprüngliche Rückhaltevermögen geht dadurch zunehmend verloren. Zur Aufrechterhaltung der Schutzfunktion müssen die Sichtscheiben daher regelmäßig ausgetauscht werden. Beim Austausch dürfen ausschließlich von den Herstellfirmen zugelassene Werkstoffe mit ausreichendem Rückhaltevermögen verwendet werden. Im Zweifel sollten sich Maschinenbetreibende an die Maschinenherstellfirmen wenden.

Schleifscheiben arbeiten effizienter, wenn ihre Arbeitshöchstgeschwindigkeit (m/s) bei Abnahme des Schleifscheibendurchmessers konstant gehalten werden kann. Das bedeutet, dass die Spindeldrehzahl (1/min) mit fortschreitendem Schleifscheibenverschleiß zu erhöhen ist.

Es muss jedoch beachtet werden, dass die auf der Schleifscheibe angegebene Arbeitshöchstgeschwindigkeit nicht überschritten wird. Kann die Geschwindigkeit der Spindel an der Maschine nicht eingestellt werden, verringert sich die Umfangsgeschwindigkeit (m/s) mit Abnahme des Durchmessers der Schleifscheibe. Die Schleifscheibe wird mit abnehmendem Durchmesser weicher und der Verschleiß nimmt zu. Das hat jedoch keinen Einfluss auf die Sicherheit.

Bevor eine neue Schleifscheibe montiert wird, muss die Spindeldrehzahl wieder auf den ursprünglichen Wert zurückgesetzt werden.

Veränderungen am Schleifwerkzeug

Veränderungen an Schleifwerkzeugen können aufgrund unterschiedlicher Ursachen entstehen oder herbeigeführt werden.

Das bewusste Verändern von Schleifwerkzeugen durch die Betreiber und Betreiberinnen, zum Beispiel durch Behauen, Vergrößern von Bohrungen und Verkleinern von Bohrungen durch Ausgießen sowie das Ausstanzen gebrauchter Trenn- und Vulkanfiberschleifscheiben ist grundsätzlich verboten.

Treten betriebsmäßig bedingt Ausbrüche auf, zum Beispiel an Trennschleifscheiben, müssen die Scheiben außer Betrieb genommen werden.

An kunstharzgebundenen Schleifkörpern können auch Veränderungen durch die Einwirkung von Kühlschmierstoff entstehen. Sie äußern sich in einem Festigkeitsabfall und einer Volumenzunahme Die Volumenzunahme verursacht in der Schleifscheibe im eingespannten Zustand erhebliche Druckspannungen, die in Verbindung mit den beim Schleifen auftretenden Betriebsbeanspruchungen und der verringerten Werkstofffestigkeit zur Bildung von Rissen und sogar zu Schleifscheibenbrüchen führen können.

Um das zu verhindern, sollte der Kühlschmierstoff regelmäßig kontrolliert werden. Ein pH-Wert von 10 und eine Temperatur von 35 °C sollten nicht überschritten werden.

Beim Nassschleifen mit Schleifkörpern aus gebundenem Schleifmittel muss bei Stillstandszeiten eine Aufnahme von Kühlschmierstoff in den Schleifkörper verhindert werden. Nach Beendigung des Schleifvorgangs muss die Kühlmittelzufuhr abgestellt und der Schleifkörper so lange weiterbetrieben werden, bis kein Kühlmittel mehr aus dem Schleifkörper ausgeschleudert wird. Dadurch wird die Bildung eines "Wassersacks" vermieden, der beim Wiederanlauf des Schleifkörpers eine erhebliche Unwucht bilden würde, die zum Schleifkörperbruch führen könnte.