Abschnitt 10 - 10 Umformen

Warmformen

Als Ausgangsprodukt für das Warmformen dient eine als Halbzeug vorliegende Tafel, Profilstange oder Folie aus thermoplastischem Kunststoff.

Prinzip des Warmformens

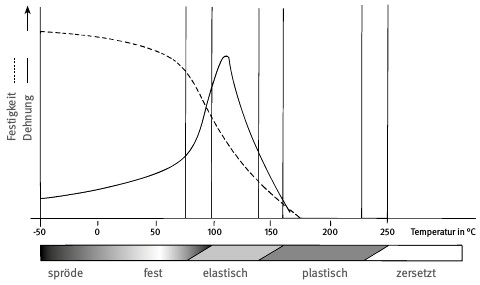

Warmformen ist ein Umformen thermoplastischer Halbzeuge durch Druck oder Unterdruck bei der erforderlichen Umformungstemperatur. Bei diesem Prozess macht man sich die typischen Eigenschaften der Thermoplaste zunutze, die bei Erwärmung ihren hartelastischen Zustand verlieren und in einen Zustand übergehen, in dem sie verformbar sind (Abb. 16). Der Umformungsprozess läuft in folgenden Phasen ab:

Erwärmung bis zum thermoplastischen Zustand

Überführung in die gewünschte Form

Abkühlen unter Aufrechterhaltung der Form

aus der Form entnehmen (Entformen)

Voraussetzung für eine gute Warmformbarkeit des Halbzeugs ist eine große Spanne zwischen Erweichungs- und Fließtemperatur (Grenzen des plastischen Bereichs). Bei steigender Temperatur nehmen Thermoplaste folgende Zustandsformen an: spröde, fest, elastisch, plastisch und zersetzt.

Neben PS haben z. B. ABS und PE diese guten Eigenschaften für das Warmformen.

In der Praxis sind Temperaturen von über 200 °C in jedem Fall zu vermeiden, da dies die Depolymerisierung (Zersetzung) der Kunststoffe zur Folge hat. Durch die Überhitzung werden gesundheitsschädliche Stoffe frei, insbesondere bei PVC-Halbzeugen. Schon bei Temperaturen oberhalb von 170 °C findet eine Chlorwasserstoffabspaltung (HCl) statt. Im Zersetzungsprozess kann das krebserregende Vinylchlorid (VC) frei werden. Besser geeignet ist deshalb PE und PS, deren Verwendung auch für den Lebensmittelsektor zugelassen ist.

Biegen

Bei der Biegeumformung handelt es sich um Abkanten, Biegen und Bördeln, um gerade oder gekrümmte Biegeachsen. Die Materialstärke bleibt annähernd gleich.

Thermoplaste lassen sich mit dem Heißluftgebläse, insbesondere bei großflächigen Erwärmungsbereichen und Freiformbiegen (Achtung: Heißluftgebläse erreichen bis zu 550 °C - Verbrennungsgefahr; RiSU, Teil II - 1.5.5 beachten), Infrarotstrahler oder bei begrenzten Erwärmungsbereichen wie z. B. 90° Winkel mit dem Heizdraht erwärmen und umformen. Dabei kann eine Trennung zwischen dem harten und elastischen Bereich durch Abdecken des nicht zu verformenden Kunststoffs mit Holz- oder Metallblechen erzielt werden.

Abb. 16

Formänderungsverhalten von Polystyrol (PS)

Heißluftgebläse dürfen nicht in der Nähe entzündbarer Flüssigkeiten oder Dämpfe bzw. in der Nähe brennbarer Gegenstände betrieben werden (Abb. 17). Die Geräte verfügen zum Ab- und Aufstellen oftmals über aufklappbare Bügel, die jedoch keinen sicheren Stand gewährleisten. Bewährt haben sich zur Ablage stattdessen fest am Arbeitsplatz montierte Halterungen wie beispielsweise waagerecht angebrachte Stativringe.

Biegen mittels eines Heizdrahts ist genauer als mit einem Heißluftgebläse vor allem bei großen Biegelängen, da die gesamte Biegekante gleichmäßig erwärmt (Abb. 18). Die thermoplastischen Kunststoffplatte erwärmt man entlang der vorgesehenen Biegekante. Anschließend kann die Platte an der erhitzen Kante an einer Tischkante gebogen werden. Für genaue Biegewinkel eignen sich Schablone. Mittels Heizdraht lassen sich Kunststoffstärken bis ca. 6 mm gut biegen.

Abb. 17

Biegen mittels Heißluftgebläse

Abb. 18

Biegen mittels Heizdraht

Bei Plexiglas muss die Schutzfolie vorher entfernt werden. Eventuell eingezeichnete Biegelinien sollten nur an der Werkstückkante eingezeichnet werden, da bei Erwärmung die Farbe des Folienstiftes in das Material diffundieren kann. Bei zu starker Erwärmung kommt es zur Zersetzung (Bläschenbildung) des Materials. Bei 90° Biegungen ist darauf zu achten, das ca. 1° bis 2° überbogen werden muss. Durch den Memoryeffekt (Rückstellkraft) stellt sich das Material bei der Entnahme aus der Biegehilfe um die beschriebene Gradzahl zurück.

Bei der Verformung durch partielle Erwärmung ist zu beachten:

Überhitzung des Kunststoffs vermeiden (Zersetzungsgefahr!)

Schutzhandschuhe tragen!

Tiefziehen

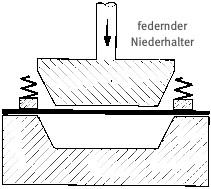

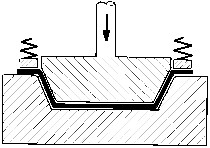

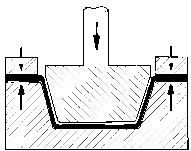

Thermoplastische Kunststoffe können in vielfältiger Weise durch Druck oder Zug im thermoelastischen Zustand umgeformt werden. Der Begriff "Tiefziehen" wird landläufig für diese Verfahren verwendet, was jedoch nicht korrekt ist, da beim Tiefziehen Kunststoff aus einem federnden Spannrahmen in ein Formteil gedrückt wird (Abb. 19 und 20).

Abb. 19

Tiefziehen mit federndem Niederhalter

Beim Tiefziehen bleibt die Wandstärke weitgehend konstant, da das Material unter dem federnden Spannrahmen nachgezogen werden kann.

Abb. 20

Tiefziehmaschine

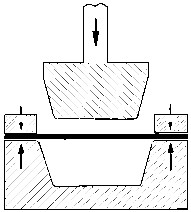

Streckziehen

Beim Streckziehen handelt es sich um einen Dehnvorgang, da das thermoplastische Material fest in einen Rahmen gespannt und unter Verringerung der Materialstärke in eine Form gezogen wird. Das kann durch einen Stempel, durch Unterdruck, durch Überdruck, mit oder ohne Matrize oder durch verschiedene Kombinationen dieser Verfahren erfolgen (Abb. 20 und 21).

Abb. 21

Streckziehen mit festem Niederhalter

Streckziehen nach dem Vakuum-Prinzip

Eine Folie aus thermoplastischem Kunststoff wird durch einen festen Niederhalter auf das Gehäuse gepresst gehalten. Durch einen Flächenheizstrahler wird die Folie bis in den plastischen Bereich erwärmt - erfahrungsgemäß erkennt man den plastischen Bereich an der glänzenden und welligen Oberfläche der Folie. Der über die ganze Fläche möglichst gleichmäßig erhitzte Kunststoff wird nun durch Absaugen der Luft aus dem Tiefziehgehäuse durch die Druckdifferenz zum atmosphärischen Außendruck an die Formwände gedrückt, sodass die Konturen der Form genau wiedergegeben werden. Nach dem Abkühlen behält die so umgeformte Kunststofffolie ihre Form bei.

Die Größe des Formkastens richtet sich sinnvollerweise nach dem Format der Folien oder Platten, die oft in DIN A4 geliefert werden. Als Kunststoffmaterial kann z. B. PS (0,5-2 mm stark) verwendet werden. Das Gehäuse wird aus Spanplatten luftdicht verleimt. Gehäuseoberkante wie auch Rahmen müssen glatt sein. Deshalb bietet sich eine melaminharz-beschichtete Spanplatte für die Herstellung eines Formkastens an. Für das Absaugen der Luft kommen Staubsauger und Vakuumpumpen (z. B. aus der Physiksammlung) in Frage. Um ein konturenscharfes Abformen zu ermöglichen, ist es notwendig, das Abformmodell auf einer Lochplatte zu befestigen, die besonders an den Umrissen der Form perforiert ist. Bei ganz kleinen Formkästen lassen sich Fahrradluftpumpen einsetzen, bei denen der Kolben umgedreht und ein Fahrradventil in die Schlauchverbindung zum Gehäuse als Rückschlagsicherung eingesetzt wird.

Das Abformmodell lässt sich aus den folgenden Materialien herstellen: Holz, Balsaholz, Ton (lederhart oder gebrannt), härtende Modelliermasse, Gips, Metall oder duroplastischem Kunststoff. Als technische Anforderung muss beachtet werden, dass

das thermoplastische Material nur eine begrenzte Materialdehnung beim Streckziehen vorgibt,

die Form einfache, runde, nicht scharfkantige Konturen hat (möglichst konischlaufend),

die Form so ausgelegt sein muss, dass Hinterschneidungen vermieden werden.