Abschnitt 3.2 - 3.2 Werkzeugmaschinen

3.2.1 Betreiben von Maschinen

Damit Ihre Beschäftigten ihre Tätigkeiten unfallfrei und ohne gesundheitliche Risiken ausüben können, müssen bestimmte Regeln und Verhaltensvorschriften beachtet werden. Sorgen Sie dafür, dass Ihre Arbeitsmittel nicht nur sicher ausgerüstet und beschaffen sind, sondern dass sie auch sorgfältig und sicher benutzt werden. Kontrollieren Sie diese Verhaltensregeln regelmäßig.

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Allgemeine Gefährdungen |

|---|

Folgende besonders hohe Gefährdungen treten während des Betriebs von Maschinen und Anlagen auf:

Mechanische Gefährdungen durch

Schnitt-, Stoß-, Stech-, Amputationsverletzungen (besonders an Händen und Fingern) durch ungeschützt bewegte Maschinenteile

Einzug- und Quetschgefahr durch Teile mit gefährlichen Oberflächen

bewegte Transport- und Arbeitsmittel

unkontrolliert bewegte Teile (Werkstückrückschlag)

herausgeschleuderte Werkstück-, Werkzeugteile oder Abschnittreste

Stolpern, Stürzen, Ausrutschen, Umknicken durch z. B. auslaufende Betriebsmittel, Ölnebel oder Feuchtigkeit, Absturz

Elektrische Gefährdungen

Gefährdung durch Gefahrstoffe

Brand- und Explosionsgefahr durch Feststoffe, Flüssigkeiten, Gase in Verbindung mit Sauerstoff

Thermische Gefährdungen durch heiße oder kalte Medien/Oberflächen

Gefährdungen durch Lärm

| Maßnahmen |

|---|

Maßnahmen gegen erkannte Gefahren müssen stets nach dem S-T-O-P-Prinzip (Substitution - Technisch - Organisatorisch - Personenbezogen) bearbeitet werden. Das bedeutet, wenn ein Gefahrenausschluss oder eine Minimierung nicht möglich ist, sind technische Maßnahmen zu ergreifen. Sie sind stets anderen Maßnahmen vorzuziehen. Danach sollten organisatorische Maßnahmen geprüft werden. Sind diese Maßnahmen nicht ausreichend, muss der Unternehmer oder die Unternehmerin geeignete Persönliche Schutzausrüstung zur Verfügung stellen.

Beste Praxis

Beste Praxis

Als Arbeitgeberin oder Arbeitgeber dürfen Sie Ihren Beschäftigten nur Arbeitsmittel bereitstellen, die sicher beschaffen sind und sicher verwendet werden können.

Beschaffenheit von Maschinen

Beim Beschaffen einer Neumaschine oder einer Gebrauchtmaschine ab Baujahr 1995 müssen Sie darauf achten, dass

für die betreffende Maschine eine EG-Konformitätserklärung, unter genauer Angabe der Typbezeichnung, der beachteten Normen sowie des Herstellers (Inverkehrbringer), mitgeliefert wird,

die Maschine mit dem CE-Zeichen gekennzeichnet ist und

die erforderliche, die Maschine betreffende Dokumentation mitgeliefert wird.

Mit der Konformitätserklärung und dem Anbringen des CE-Zeichens an der Maschine bestätigt der Hersteller, dass die Maschine den Anforderungen der europäischen Maschinenrichtlinie beziehungsweise der Maschinenverordnung (9. ProdSV) entspricht. Wird eine Maschine selbst gebaut, wesentlich verändert oder von außerhalb des Europäischen Wirtschaftsraums (EWR) importiert, muss ein nachträgliches Konformitätsbewertungsverfahren durchgeführt werden. Achten Sie beim Bau oder bei der Beschaffung darauf, dass die Zuständigkeit für die CE-Konformität eindeutig geregelt wird.

Abb. 24

Not-Halt Befehlseinrichtung

Not-Aus/Not-Halt

Kraftbetriebene Arbeitsmittel müssen mit einer schnell erreichbaren und auffällig gekennzeichneten Notbefehlseinrichtung zum sicheren Stillsetzen des gesamten Arbeitsmittels ausgerüstet sein. Alle mit ihnen verbundenen und gefahrbringenden Bewegungen oder Prozesse müssen ohne zusätzliche Gefährdungen unverzüglich stillgesetzt werden können. Auf eine Notbefehlseinrichtung kann verzichtet werden, wenn sie die Gefährdung nicht mindern würde; in diesem Fall ist die Sicherheit auf andere Weise zu gewährleisten.

Bewegungsraum

Sorgen Sie beim Aufstellen der Maschinen für eine ergonomische Anordnung. Achten Sie besonders auf ausreichende Bewegungsfreiheit für Ihre Beschäftigten und darauf, dass bei Bedarf auch größere Werkstücke gehandhabt werden können. Gestalten Sie den Standbereich für Maschinenbedienpersonen ausreichend rutschsicher bei Staub oder Nässe. Berücksichtigen Sie Quetschgefahren im Ausschubbereich der Maschinen und kennzeichnen Sie die Gefahrenbereiche, in denen mit dem Herausschleudern von Material oder Abschnittresten gerechnet werden muss.

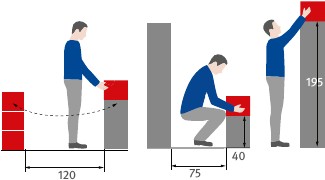

Abb. 25

Richtmaße für den Raumbedarf

Nutzung von Altmaschinen

Altmaschinen sind Maschinen, die vor Inkrafttreten der Maschinenrichtlinie 1995 erstmalig im europäischen Wirtschaftraum in Verkehr gebracht wurden. Betreiben Sie Altmaschinen, ist vor deren Verwendung eine Prüfung der Sicherheit nach BetrSichV durchzuführen. Dies kann zu sicherheitstechnischen Nachrüstungen mit möglichem Verwendungsverbot führen. Nach BetrSichV besteht für "Altmaschinen" kein Bestandsschutz.

Checkliste "Anforderungen an Arbeitsmittel" entsprechend § 5, 6, 8 und 9 der Betriebssicherheitsverordnung (www.bghm.de Webcode 601 unter Formulare und das Positionspapier "Sicherheit von Altmaschinen").

Checkliste "Anforderungen an Arbeitsmittel" entsprechend § 5, 6, 8 und 9 der Betriebssicherheitsverordnung (www.bghm.de Webcode 601 unter Formulare und das Positionspapier "Sicherheit von Altmaschinen").

Beschäftigungsbeschränkungen

Jugendliche dürfen nicht mit Arbeiten beschäftigt werden, die mit Unfallgefahren verbunden sind, von denen anzunehmen ist, dass Jugendliche sie wegen mangelnden Sicherheitsbewusstseins oder mangelnder Erfahrung nicht erkennen oder nicht abwenden können. Dazu zählt unter anderem das selbstständige Arbeiten an

Maschinen zum Sägen, Schneiden, Trennen und Schleifen sowie zum Schweißen jeder Art, an denen das Werkstück frei von Hand geführt wird,

Pressen,

Anlagen und Bearbeitungszentren,

Handmaschinen zum Sägen, Schneiden, Trennen und Schleifen.

Jugendliche dürfen ebenfalls nicht mit Arbeiten beschäftigt werden, wenn sie schädlichen Einwirkungen von Lärm, Erschütterungen, Strahlen, Gefahrstoffen oder biologischen Arbeitsstoffen ausgesetzt sind, die ihre physische oder psychische Leistungsfähigkeit übersteigen (Akkordarbeit).

Die Verbote gelten nicht für die Beschäftigung Jugendlicher über 16 Jahre, soweit

die Arbeiten zur Erreichung ihres Ausbildungsziels erforderlich sind,

ihr Schutz durch die Aufsicht einer fachkundigen Person gewährleistet ist und

Luftgrenzwerte bei gefährlichen Stoffen unterschritten werden.

Beachten Sie, dass die betriebliche Grundunterweisung Voraussetzung für das sichere Arbeiten an Maschinen ist (Berufsbildungsgesetz - BBiG). Maximal zulässige Arbeits- und mindestens erforderliche Ruhezeiten legt das JArbSchG fest.

Schwangere und stillende Frauen stehen unter besonderem Schutz (Mutterschutzgesetz -MuSchG). Das Mutterschutzgesetz verpflichtet Sie zu einer speziellen Gefährdungsbeurteilung der Arbeitsplätze bezüglich der Eignung und der notwendigen Schutzmaßnahmen für schwangere und stillende Frauen.

Betrieb von Maschinen

Sorgen Sie dafür, dass alle Schutzeinrichtungen an den Maschinen angebracht und wirksam sind. Stellen Sie alle erforderlichen Dokumente (inklusive Betriebsanleitung) griffbereit in Maschinennähe zur Verfügung und unterweisen Sie Ihre Mitarbeiter oder Mitarbeiterinnen regelmäßig, jedoch mindestens einmal jährlich. Dokumentieren Sie die Unterweisung und deren Inhalte.

Sorgen Sie dafür, dass sich keine weiteren Personen im Gefahrenbereich aufhalten.

Gewährleisten Sie die Koordination der Arbeiten, um eine gegenseitige Gefährdung auszuschließen. Bei Arbeiten an oder auf Maschinen können Absturzgefahren auftreten. Sorgen Sie für eine wirksame Absturzsicherung bei Arbeiten über 1 m Höhe. Verwenden Sie für Arbeiten in der Höhe geeignete Arbeitsmittel, zum Beispiel eine Hubarbeitsbühne.

Schalten Sie die Maschinen ab, sobald die Arbeiten beendet sind oder die Bedienperson den Arbeitsplatz verlässt, sofern sie nicht im Automatikbetrieb länger dauernde Bearbeitungszyklen durchführen.

Schulen Sie Ihre Beschäftigten in der Auswahl, in der Handhabung und im richtigen Einsatz der für den jeweiligen Arbeitsgang geeigneten Werkzeuge. Kontrollieren Sie regelmäßig, ob die Arbeitsmittel unbeschädigt sind.

Sorgen Sie dafür, dass die Maschinen und Arbeitsplätze nach der Arbeit sauber gehalten und gereinigt werden. Achten Sie bei der Bearbeitung verschiedener Metalle (zum Beispiel Aluminium und Magnesium) auf Wechselwirkungen (z. B. Selbstentzündungsgefahr von Spänen).

Beim Einsatz von Lösemitteln, Reinigungsmitteln oder Kühlschmierstoffen kann es zu einer Brand- oder Explosionsgefährdung kommen. Beachten Sie die Sicherheitsdatenblätter, die Ihnen die Hersteller mit den Produkten zur Verfügung stellen müssen.

Erstellen Sie Betriebsanweisungen für jede Maschine und hängen Sie diese in der Nähe der Maschine aus. Weisen Sie Ihre Mitarbeiter oder Mitarbeiterinnen darauf hin.

Absaugung

Absaugeinrichtungen an den Maschinen müssen bei der Arbeit immer angeschlossen und funktionsfähig sein. Sorgen Sie dafür, dass geeignete Absauganlagen zur Verfügung gestellt werden beziehungsweise, dass an den Arbeitsplätzen nur Arbeiten durchgeführt werden, für die die Absaugeinrichtung zugelassen ist. Sind die Maschinen an eine zentrale Absaugeinrichtung angeschlossen, die mit Absperrschiebern versehen ist, sorgen Sie dafür, dass Ihre Beschäftigten bei Bedarf die vorhandenen Absperrschieber betätigen. Schäden oder Verstopfungen an Anschlussschläuchen und Leitungen müssen umgehend bei stillstehender Maschine oder Anlage behoben werden. Die Luftwechselrate muss der Tätigkeit und der Gefahr durch Aerosole angepasst sein, ebenso die Filterklasse einer nachgeschalteten Filteranlage. Bei Absaugung krebserzeugender, keimzellmutagener oder reproduktionstoxischer Stoffe ist eine Rückführung der gefilterten Abluft in die Arbeitsbereiche nur unter sehr strengen Randbedingungen zulässig.

Reinigungsarbeiten

Unterweisen Sie alle Beschäftigten im Umgang mit Gefährdungen (zum Beispiel Gefahrstoffe, Absturzgefahr, Arbeit bei laufenden Maschinen) bei Reinigungsarbeiten.

Instandhaltung, Rüstarbeiten

Achten Sie darauf, dass Rüsttätigkeiten oder Instandhaltungsarbeiten nur bei abgeschalteten Maschinen und mit den dafür vom Hersteller vorgesehenen Schutzmaßnahmen vorgenommen werden. Ausgeschaltete Maschinen sind gegen unbeabsichtigtes Einschalten zu sichern, zum Beispiel mit einem Vorhängeschloss beziehungsweise bei Handmaschinen durch Ziehen des Netzsteckers.

Elektromagnetische Felder

Geben Sie Ihren Beschäftigten Informationen zur Wirkung von elektromagnetischen Feldern, insbesondere auf Herzschrittmacher und sonstige Implantate. Beschäftigen Sie Mitarbeiter oder Mitarbeiterinnen mit Implantaten oder Schrittmachern an oder in der Nähe von Maschinen, die elektromagnetische Felder verursachen, fragen Sie Ihren Betriebsarzt oder Ihre Betriebsärztin, ob es Wechselwirkungen mit den verwendeten Implantaten gibt und in welchem Umfang Beschäftigungsbeschränkungen erforderlich sind.

Persönliche Schutzausrüstung

Stellen Sie Ihren Beschäftigten alle erforderlichen persönlichen Schutzausrüstungen, wie Gehör-, Atem-, Fuß- und Augenschutz, zur Verfügung. Während der Tätigkeiten in der Werkstatt und auf Baustellen müssen grundsätzlich Sicherheitsschuhe getragen werden. Bei der Durchführung der Arbeiten mit abfliegenden Spänen oder Splittern oder Bruchstücken müssen Schutzbrillen aufgesetzt und außerdem geeignete (den Stoffen und Tätigkeiten angepasste) Schutzhandschuhe getragen werden.

Während der Arbeiten an Maschinen mit schnell rotierenden Teilen ist enganliegende Kleidung zu tragen. Lange Haare müssen durch ein Haarnetz oder eine Mütze gegen Einziehen und Erfasstwerden gesichert beziehungsweise geschützt werden. Schmuckstücke oder Körperschmuck (zum Beispiel Armbänder, Halsketten, Ringe oder Piercings) dürfen während der Arbeit an Maschinen nicht getragen werden.

Rotieren ungeschützte Werkzeuge oder Werkstücke, zum Beispiel an Dreh-, Bohr- oder Fräsmaschinen, dürfen während der Tätigkeit an den Maschinen keine Handschuhe getragen werden.

Rotieren ungeschützte Werkzeuge oder Werkstücke, zum Beispiel an Dreh-, Bohr- oder Fräsmaschinen, dürfen während der Tätigkeit an den Maschinen keine Handschuhe getragen werden.

Lärmbereiche

Sorgen Sie dafür, dass die lärmgefährdeten Bereiche in Ihrem Unternehmen ermittelt und in einem Lärmkataster dokumentiert werden. Prüfen Sie kontinuierlich, ob durch den Einsatz lärmarmer Arbeitsverfahren oder Werkzeuge der Lärmpegel reduziert werden kann.

Beschaffen und verwenden Sie lärmarme Maschinen, spezielle Sägeblätter oder lärmgeminderte Druckluftdüsen.

Spezielle Maßnahmen zu den einzelnen Maschinen werden in den nachfolgenden Kapiteln ausführlich betrachtet.

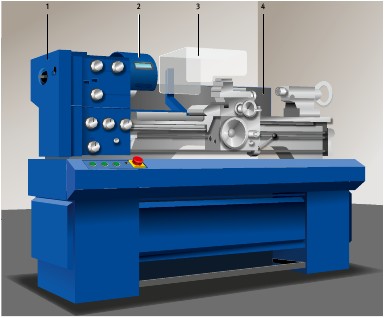

3.2.2 Handgesteuerte Drehmaschinen

Eine handgesteuerte Drehmaschine ist eine Werkzeugmaschine, die der Bearbeitung rotationssymmetrischer Werkstücke für die Einzel- und Kleinserienfertigung dient. Die Bearbeitung erfolgt am feststehenden Werkzeug (Drehmeißel) durch das in Rotation versetzte Werkstück. Als Gegenlager bei der Bearbeitung längerer Werkstücke dient ein Reitstock. Als handgesteuert werden Drehmaschinen bezeichnet, bei denen alle Bewegungen von der Bedienperson einzeln in Gang gesetzt und gesteuert werden.

- 1

Hintere trennende Schutzeinrichtung für das Spindelende

- 2

Drehfutterschutz

- 3

Spritz- und Späneschutz an der Vorderseite (am Schlitten montiert)

- 4

Rückseitiger Spritz- und Späneschutz

Abb. 26

Handgesteuerte Drehmaschine

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Bedingt durch das rotierende Werkstück, die hohen Drehzahlen und Bearbeitungskräfte und die offene Bauweise kann unsachgemäßer Umgang zu schweren und tödlichen Unfällen führen. Die hauptsächlichen Gefährdungen resultieren aus dem Erfasst- und Aufgewickeltwerden, zum Beispiel von Kleidungsstücken und Körperteilen, sowie dem Getroffenwerden, zum Beispiel von wegfliegenden Spänen, (stecken gelassenen) Futterspannschlüsseln, Werkstückteilen und auch ganzen Werkstücken sowie abgeknicktem, weit herausstehendem Stangenmaterial. Ein signifikanter Gefährdungsschwerpunkt ist das Verwenden von losem Schmirgelleinen oder -papier zum Entgraten oder Oberflächen-Finishing. Weitere Gefährdungen bestehen durch das Arbeiten mit Kühlschmierstoffen, Ölen und mit scharfkantigen Metallteilen.

| Maßnahmen |

|---|

Technische Schutzmaßnahmen

Achten Sie darauf, dass vor Durchführung der Arbeiten sichergestellt wird, dass

ein Drehfutterschutz angebracht ist. Hervorstehende Spannbacken bilden sonst eine Fangstelle.

der Drehfutterschutz mit dem Spindelantrieb steuerungstechnisch verriegelt ist, sodass beim Öffnen der Spindelantrieb stillgesetzt wird.

nach jedem Spannvorgang der Futterspannschlüssel abgezogen und beiseitegelegt wird (der Futterspannschlüssel sollte selbstaushebend gestaltet sein).

das Spannfutter für die Bearbeitung geeignet (max. U/min./Spannkräfte/Spanndurchmesser etc.) ist.

die Zugspindel eine Schutzabdeckung (abhängig von der Gefährdungsbeurteilung) hat, wenn die Maschine über einen Eilgang verfügt.

die Handkurbeln nicht mitlaufen. Anderenfalls müssen sie als glatt rundlaufende Handräder ausgeführt sein.

beim Spannvorgang auf die genaue Zentrierung geachtet wird (Messuhr).

das Werkstück fest im Futter eingespannt ist (Drehmoment nach Herstellerangaben).

Spänehaken, Handbesen, Pinsel, etc. zur Entfernung von Spänen bereitgestellt und verwendet werden.

Maschinenleuchten in der Ausführung IP 54 vorliegen.

eine Reitstocksicherung vorhanden ist.

Betrieb allgemein

Sorgen Sie dafür, dass Ihre Beschäftigten bei der Ausführung der Arbeiten folgende Regeln beachten:

Kein Greifen über drehende Spannfutter oder drehende Werkstücke.

Aus der Arbeitsspindel ragendes Stangenmaterial muss stets in der Schutzeinrichtung geführt werden.

Nicht von Hand schmirgeln oder polieren. Schmirgelleinen nicht um das Werkstück legen. Geeignete Hilfswerkzeuge verwenden (z. B. Schmirgelfeilen, Schmirgelhölzer). Dabei auf richtige Handhaltung achten (linke Hand am Heft, rechte Hand an der Feile).

Ein intensiver Hautkontakt mit den Kühlschmierstoffen ist zu vermeiden.

Es muss eine Schutzbrille verwendet werden, besonders bei spröden Werkstoffen.

Die Schutzeinrichtungen sind zu verwenden, um benachbarte Arbeitsplätze vor wegfliegenden Spänen und spritzendem Kühlschmierstoff zu schützen.

Die Drehmaschine ist zum Werkzeugwechsel, Messen, Reinigen usw. auszuschalten.

Lange Haare müssen durch ein Haarnetz oder eine Mütze gegen Einziehen und Erfasstwerden gesichert bzw. geschützt sein.

Es ist enganliegende Kleidung (Ärmel mit Bündchen oder nach innen aufkrempeln) zu tragen.

Krawatten, Schals, Armbanduhren, Hand- und Armschmuck sind nicht zulässig.

Handschuhe dürfen bei Arbeiten an Drehmaschinen nicht getragen werden.

Sorgen Sie dafür, dass Ihre Beschäftigten nach dem Arbeiten

Späne im Spänesammelbehälter entsorgen.

die Spannfutter 1x monatlich oder nach 200 Betriebsstunden (Herstellerangaben beachten) auseinanderbauen, reinigen und fetten. Nur so können die entsprechenden Spannkräfte gewährleistet werden.

Rutschgefahren (z. B. durch Kühlmittel, Späne) beseitigen.

Lassen Sie Instandsetzungen nur durch beauftragte und unterwiesene Personen durchführen.

Beachten Sie die allgemeinen Maßnahmen nach Abschnitt 3.2.1.

3.2.3 Säulen- und Tischbohrmaschinen

Säulen- beziehungsweise Tischbohrmaschinen sind in ihrem Aufbau mit den verbreiteten Ständerbohrmaschinen vergleichbar. Sie sind allerdings kleiner, leichter und weniger stabil. Dennoch darf diese Maschinenart in Bezug auf die sich ergebenden Gefährdungen nicht unterschätzt werden. Zentrales Bauteil ist ein senkrecht stehendes Rohr, das als Ständer und gleichzeitig als Führung dient. Auf dieser "Säule" sitzt die Antriebseinheit mit Antriebsspindel und Bohrfutter. Die Werkstückauflage ist, als in der Höhe verstellbarer Tisch, ebenfalls an der "Säule" befestigt.

Abb. 27

Bohrspindel mit Abdeckung

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Beim Arbeiten mit einer Säulen- oder Tischbohrmaschine besteht durch bewegte Maschinenteile eine hohe Gefährdung. Das Erfasst- und Aufgewickeltwerden von Kleidung, Handschuhen und Materialien kann zu schweren Verletzungen führen. Wegfliegende Späne und andere Materialien können zu Augenverletzungen führen.

Die häufigste Unfallursache liegt, trotz der relativ einfachen Bedienung der Maschine, in der falschen und/oder nicht bestimmungsgemäßen Verwendung.

| Maßnahmen |

|---|

Technische Schutzmaßnahmen

Achten Sie darauf, dass vor der Durchführung der Arbeiten sichergestellt wird, dass

die Bohrspindel durch einen einstellbaren Spindelschutz gegen Erreichen gesichert ist.

alle Verkleidungsteile angebracht und die Antriebe verdeckt sind.

Werkstücke sicher festgespannt sind bzw. am Anschlag fest anliegen.

nur Spannvorrichtungen mit verdeckten oder versenkten Schrauben verwendet werden.

Spänehaken oder Handbesen zur Entfernung der Späne bereitgestellt und verwendet werden.

die Säulenbohrmaschine standsicher aufgestellt ist.

vor dem Einschalten der Maschine der Bohrfutterschlüssel abgezogen ist.

Betrieb allgemein

Sorgen Sie dafür, dass Ihre Beschäftigten bei der Ausführung der Arbeiten folgende Regeln beachten:

Bohrer- und Werkstückwechsel werden nur bei Stillstand der Maschine durchgeführt.

Bei Bruch oder Festsetzung des Bohrers und bei herumschleudernden Teilen ist die Maschine sofort stillzusetzen.

Ein Vorbeigreifen an der laufenden Bohrspindel ist nicht erlaubt.

Der Maschinentisch ist nach der Höhenverstellung wieder festzustellen.

Lange Haare (länger als Spindelumfang) sind durch ein Haarnetz oder eine Mütze zu verdecken.

Es ist enganliegende Kleidung (Ärmel mit Bündchen oder nach innen aufkrempeln) zu tragen.

Krawatten, Schals, Armbanduhren, Hand- und Armschmuck sind nicht zulässig.

Handschuhe dürfen bei Bohrarbeiten nicht getragen werden.

Es ist eine Schutzbrille zu verwenden bzw. mit einer Schutzabdeckung zu arbeiten (besonders bei spröden Werkstoffen).

Späne sind nach Abschluss jeder Bohrarbeit im Spänesammelbehälter zu entsorgen.

Sorgen Sie dafür, dass Ihre Beschäftigten nach dem Arbeiten Bohrfutter oder Bohrer niemals mit der Hand abbremsen.

Sorgen Sie dafür, dass Ihre Beschäftigten nach dem Arbeiten Bohrfutter oder Bohrer niemals mit der Hand abbremsen.

Lassen Sie Instandsetzungen nur von beauftragten und unterwiesenen Personen durchführen.

Beachten Sie die allgemeinen Maßnahmen nach Abschnitt 3.2.1.

Abb. 28

Bohrspindelabdeckung

3.2.4 Handgesteuerte Fräsmaschinen

Der Aufbau einer Fräsmaschine ähnelt dem einer Ständerbohrmaschine. Allerdings weisen Fräsmaschinen mindestens drei Bewegungsachsen auf, wodurch auch komplexere Teile hergestellt werden können. Es erfolgt eine spanende Werkstückbearbeitung mit einem meist mehrschneidigen Fräswerkzeug.

Abb. 29

Fräsmaschine

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Beim Arbeiten an einer Fräsmaschine besteht durch die Arbeit an bewegten Maschinenteilen, insbesondere dem Schneidwerkzeug, eine hohe Gefährdung durch Erfasst- und Aufgewickeltwerden. Es sind schwere Handverletzungen bis hin zu Fingerabrissen möglich. Wegfliegende Späne oder Materialteile können zu Augenverletzungen führen.

| Maßnahmen |

|---|

Technische Schutzmaßnahmen

Stellen Sie sicher, dass

alle Verkleidungsteile angebracht und die Antriebe verdeckt sind.

Werkstücke sicher festgespannt sind bzw. am Anschlag fest anliegen.

nur Spannvorrichtungen mit verdeckten oder versenkten Schrauben verwendet werden.

Spänehaken oder Handbesen zur Entfernung von Spänen bereitgestellt und verwendet werden.

der Fräswerkzeugwechsel nur bei Stillstand der Maschine erfolgt.

das Fräswerkzeug soweit möglich durch einen einstellbaren Fräserschutz oder durch trennende Schutzeinrichtungen am Maschinentisch gegen das Erreichen gesichert ist und die Bedienperson auf diese Weise gegen wegfliegende Teile (Späne, Fräserbruchstücke) geschützt ist.

die Kühlmittelleitungen so angeordnet sind, dass zum Verstellen nicht in den Gefahrenbereich des Fräswerkzeugs gegriffen werden muss.

Betrieb allgemein

Sorgen Sie dafür, dass Ihre Beschäftigten bei der Ausführung der Arbeiten folgende Regeln beachten:

Bei Bruch oder Festsetzung des Fräswerkzeugs sowie bei herumschleudernden Teilen ist die Maschine sofort stillzusetzen.

Ein Vorbeigreifen am laufenden Fräswerkzeug ist nicht erlaubt.

Lange Haare müssen durch ein Haarnetz oder eine Mütze verdeckt werden.

Es ist enganliegende Kleidung (Ärmel mit Bündchen oder nach innen aufkrempeln) zu tragen.

Krawatten, Schals, Armbanduhren, Hand- und Armschmuck sind nicht zulässig.

Handschuhe dürfen bei Fräsarbeiten nicht getragen werden.

Es ist eine Schutzbrille zu benutzen bzw. mit einer Schutzabdeckung zu arbeiten (besonders bei spröden Werkstoffen).

Fräswerkzeuge sind so wegzulegen, dass keine Gefährdung von ihnen ausgeht.

Späne sind nach Abschluss jeder Fräsarbeit im Spänesammelbehälter zu entsorgen.

Lassen Sie Instandsetzungen nur von beauftragten und unterwiesenen Personen durchführen.

Beachten Sie die allgemeinen Maßnahmen nach Abschnitt 3.2.1.

3.2.5 Biegemaschinen

Die hier betrachteten Biegemaschinen gehören der Fertigungsgruppe "Biegeumformen mit drehender Werkzeugbewegung" an. Dazu gehören die Walzenbiegemaschinen, Schwenkbiege- oder Langabkantmaschinen sowie die Rundbiegemaschinen, die man auch als Profilbiegemaschinen, Rohrbiegemaschinen oder Betonstahlbiegemaschinen kennt.

Abb. 30a

Walzenbiegemaschine

Abb. 30b

Walzenbiegemaschine

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Die größten Gefahren sind das Hineingreifen in die Biegelinie beziehungsweise das Eingezogenwerden in sich bewegende Walzen. Beides kann zu irreversiblen Verletzungen der Hände und Arme bis hin zu Amputationen führen. Weitere Gefahren bestehen durch Teile mit gefährlichen Oberflächen, durch unkontrolliert bewegte Teile oder auch durch gebogene Teile und deren Bewegungen.

| Maßnahmen |

|---|

Technische Schutzmaßnahmen

Achten Sie darauf, dass vor Durchführung der Arbeiten sichergestellt wird, dass die Zustellwalzen leicht verstellbar (schwenkbar) oder reversibel sind, um eine schnelle und schonende Befreiung eingeklemmter Personen zu gewährleisten. Ist die Sicherung der Einzugsstellen nicht möglich, müssen Nothalteinrichtungen, wie Schaltstangen (Trittleisten) oder Schaltleinen (Reißleinen), im Knie- und/oder Fußbereich vorhanden und wirksam sein. Die Beschäftigten müssen im Umgang damit unterwiesen werden. Vor Inbetriebnahme ist die Wirksamkeit aller Sicherheits- und Schutzeinrichtungen zu prüfen.

Betrieb allgemein

An Maschinen ohne gesicherte Einzugsstelle besteht erhöhte Einzugsgefahr beim Benutzen von Handschuhen. Deshalb dürfen nur fingerlose Handschuhe (Schnittschutz für Handteller) getragen werden. Sind die Einzugsstellen gesichert, dürfen Schnittschutzhandschuhe benutzt werden. Stellen Sie Ihren Beschäftigten geeignete Hebehilfsmittel, Hebezeuge oder höhenverstellbare Ablagesysteme zur Verfügung.

Weisen Sie Ihre Beschäftigten an, bei Instandhaltungsarbeiten die Maschinen zu sichern, zum Beispiel durch das Ziehen des Netzsteckers oder durch Abschließen der Hauptschalter, um ein versehentliches Einschalten sicher zu verhindern. Stellen Sie geeignete Hilfsmittel zur Sicherung zur Verfügung. Führen Sie Reinigungs- und Wartungsarbeiten nur bei stehender Maschine und geöffneten Walzen durch.

Schwenkbiegemaschinen

Zur Bedienung ist ein 2-pedaliger Fußschalter mit je drei Schaltstellungen vorzusehen, wobei in der Regel das linke Pedal zur Bedienung der Oberwange und das rechte Pedal zur Bedienung der Biegewange dient.

Der Betriebsartenwahlschalter zur Umschaltung zwischen Ein- und Zweipersonenbedienung muss abschließbar sein, um unbefugte Benutzung zu verhindern. Bei einer Zweipersonenbedienung muss für den Biegehelfer oder die Biegehelferin ein 1-pedaliger Fußschalter mit drei Schaltstellungen (Aus - Zustimmung - Stopp) als Zustimmschalter und zusätzlich eine Gleichzeitigkeitsüberwachung der beiden Fußschalter vorhanden sein. Wird einer der Fußschalter freigegeben, muss der jeweilige Steuerbefehl sofort aufgehoben werden.

Sorgen Sie dafür, dass ein Abweisblech vorhanden ist, das den gesamten Schwenkradius der Biegewange unter Einhaltung eines maximalen Abstands von 5 mm zwischen den Biegewangenenden und dem Abweisblech überdeckt.

Beste Praxis

Beste Praxis

Unterweisen Sie Ihre Beschäftigten regelmäßig im Umgang mit Biegemaschinen und trainieren Sie dabei auch, wie die Befreiung eingeklemmter Personen erfolgen muss, damit im Notfall eine schnelle Hilfe sicher gewährleistet ist.

Beachten Sie die allgemeinen Maßnahmen nach Abschnitt 3.2.1.

3.2.6 Tafelscheren

Tafelscheren sind eine Untergruppe der Metallscheren, die zum Schneiden von Blechtafeln im Metallbau eingesetzt werden. Synonyme sind Schlagschere oder hydraulische Blechschere.

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Die größten Gefahren gehen von der Messerbewegung und von herabfallenden Metallabschnitten an der Maschinenrückseite aus. Sie können zum Verlust von Gliedmaßen sowie zu sonstigen irreversiblen Schädigungen durch Stoß- oder Quetschverletzungen führen.

Folgende Gefahren sind besonders zu betrachten:

Quetschgefahr durch die Bewegungen des zu bearbeitenden Blechmaterials

Schnittgefahr durch scharfe Metallkanten oder -grate

Gefahr durch Transportmittel, wie Hebehilfen, oder durch die Eigenbewegung des Materials

Gefahr eines Werkstückrückschlags

Verletzungsgefahr durch herausgeschleuderte Werkstückteile

Verletzungsgefahr durch Abschnittreste

Stolper- und Sturzgefahr im Bereich des Maschinenrückraums durch herabgefallene, zum Teil übereinanderliegende oder verkantete Materialabschnitte. Dieser Bereich darf nur mit größter Vorsicht bei sicherem Stillstand der Maschine betreten werden.

| Maßnahmen |

|---|

Technische Schutzmaßnahmen

Sorgen Sie dafür, dass

bei manueller Beschickung der Schutz vor Zugriff in die Schnittlinie, z. B. durch eine trennende Schutzeinrichtung (abweisendes Schutzgitter), vorhanden ist.

die Schutzeinrichtungen ausreichende Sicht auf die Schnittlinie zulassen (Beleuchtung der gesamten Schnittlinie, ggf. mit maschineninternen Beleuchtungselementen für eine Beleuchtungsstärke von mind. 300 Lux), damit maßgerecht geschnitten werden kann.

die Klemmvorrichtungen (Niederhalter) und die trennenden Schutzeinrichtungen vor der Klemmvorrichtung auf das niedrigste Maß eingestellt sind.

nur abgedeckte Fußschalter verwendet werden.

alle bewegten Maschinenteile für die Bedienperson unzugänglich sind.

der Tafelscherenrückraum durch feste oder bewegliche verriegelte trennende Schutzeinrichtungen oder durch berührungslos wirkende Schutzeinrichtungen (BWS), z. B. Lichtschranken oder Laserscanner, gegen Zutritt während der Bearbeitung gesichert ist.

die Laser zur Markierung der Schnittlinie max. der Laserklasse 3R nach DIN EN 60825-1 entsprechen.

für Arbeiten mit schweren und langen Blechen geeignete Hebemittel und Auflagen (z. B. höhenverstellbar) bereitgestellt sind und verwendet werden.

im Rückraum Lärmminderungsmaßnahmen, z. B. durch Dämpfungseinrichtungen für herabfallende Teile, angebracht sind.

keine Schneidring-Rohrverschraubungen für Hydraulik-Leitungen eingesetzt werden, wenn ein Druckabfall gefahrbringende Bewegungen verursachen kann.

Vor Arbeitsbeginn sind die Schutzeinrichtungen, wie Abdeckungen, Lichtschranken, Not-Aus, auf Wirksamkeit zu prüfen.

Betrieb allgemein

Unterweisen Sie die Bedienpersonen regelmäßig, jedoch mindestens einmal jährlich.

Stellen Sie sicher, dass die Personen, die beauftragt sind, Tafelscheren für den Einsatz vorzubereiten, über ausreichende Fachkenntnisse und Unterweisung verfügen sowie die Informationen aus der Betriebsanleitung des Herstellers zur Verfügung haben in Bezug auf:

Mechanik der Tafelschere und der Zusatzeinrichtungen,

Wechsel und Einstellung der Messer,

Aufrechterhaltung der Flüssigkeitsqualität und Filterwechsel,

Schutzeinrichtungen,

Unfallursachen und -verhütung.

Sorgen Sie dafür, dass nur unterwiesene und beauftragte Personen an der Maschine arbeiten.

Organisieren Sie die regelmäßige Prüfung der Schutzeinrichtungen (Abdeckungen, BWS, Not-Halt usw.) vor Arbeitsbeginn.

Verhindern Sie, dass sich andere Personen im Gefahrenbereich aufhalten.

Betriebsanweisungen müssen an der Maschine jederzeit zugänglich sein.

Gefahren, die durch benachbarte Arbeitsplätze und durch Kran- oder Staplerbetrieb entstehen, müssen mit geeigneten Schutzmaßnahmen verhindert werden (z. B. Aufstellort für Tafelschere mit Bedacht auswählen, trennende Schutzeinrichtungen einsetzen, Warnsignale bei Kranbetrieb, etc.).

Arbeiten an offenen Lasersystemen dürfen nur Personen durchführen, die dafür qualifiziert sind.

Die Belastung bei Hebe- und Drehbewegungen bei der Materialaufgabe sind durch höhenverstellbare Tische sowie Transportmittel zu verringern.

Helfen weitere Personen mit, müssen sie ebenfalls geschützt sein, ggf. sind zusätzliche Schutzmaßnahmen zu treffen.

Instandhaltungsmaßnahmen dürfen nur dafür qualifizierte Personen durchführen.

Alle Wartungs- und Instandhaltungsarbeiten sind nur bei abgeschalteter Energieversorgung durchzuführen und es sind weitere Schutzmaßnahmen zur Absicherung zu treffen. Dabei müssen die Hinweise des Herstellers beachtet werden. Empfohlene Hilfswerkzeuge, wie mechanische Hochhalteeinrichtungen, Abstützungen oder Sperrvorrichtungen, müssen für die Einrückung der Messerbewegung beim Messerwechsel verwendet werden.

Stellen Sie Ihren Mitarbeitern und Mitarbeiterinnen geeignete Persönliche Schutzausrüstung zur Verfügung, zum Beispiel schnittfeste Schutzhandschuhe und Sicherheitsschuhe sowie Gehörschutz im Lärmarbeitsbereich, und sorgen Sie dafür, dass die Ausrüstung verwendet wird.

Beachten Sie die allgemeinen Maßnahmen nach Abschnitt 3.2.1.

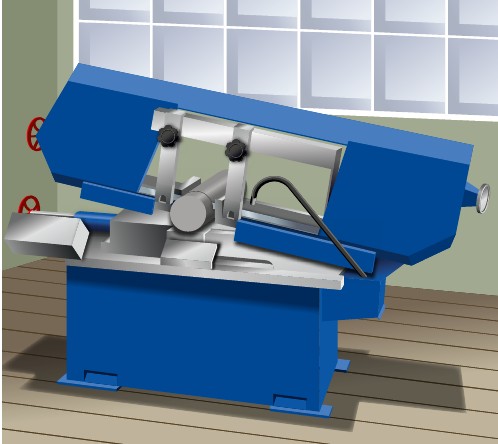

3.2.7 Metallsägen

Bügelsägen, Bandsägen und Kreissägen gehören zu den Metallsägen. Wegen der nicht vollständigen Verdeckung des Sägewerkzeugs haben die Maschinen ein hohes Gefährdungspotenzial und das sicherheitsgerechte Verhalten der Beschäftigten ist besonders wichtig.

Abb. 31

Horizontale Bandsägemaschine

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Folgende Gefährdungen treten bei der Verwendung von Metallsägen auf:

Gefahr eines Werkstückrückschlags und Verletzungsgefahr durch herausgeschleuderte Werkstück-, Werkzeugteile oder Sägeblattbruch.

Stolper, Sturz- oder Rutschgefahr durch Öle, Kühlschmierstoffe, Feuchtigkeit.

Brand- und Explosionsgefahr in der Filteranlage bzw. Selbstentzündung durch kleine Metallsplitter (starke Erhitzung während der Bearbeitung).

Lärmgefährdungen durch lärmintensive Arbeitsverfahren (Beschaffenheit der verwendeten Sägeblätter) oder hochfrequente Schallemissionen (abhängig von Metallart und Drehzahl).

Gefährdung durch Vibrationen, das bedeutet: Die Bewegungen des Sägeblatts führen bei der Materialzufuhr von Hand immer zu Belastungen der Hände und Arme.

Gefährdung durch optische Strahlung besteht bei Arbeiten im Freien durch UV-Einstrahlung und Reflexion an der Metalloberfläche sowie durch Temperaturstrahlung. Laserstrahlung und deren Reflexion können während der Nutzung von Laser-Justierhilfen die Augen gefährden.

Gefährdungen durch ionisierende Strahlung (Inhaltsstoffe von Speziallegierungen).

Metallbandsäge

Während der Arbeit an Metallbandsägen sind besondere Gefährdungen durch den freien Teil des Sägeblatts zu berücksichtigen. Das kann zu Schnitt- und Amputationsverletzungen von Gliedmaßen führen. Erfüllt die Sägeblattabdeckung auch gleichzeitig eine Führungsfunktion, kann die falsche (zu weite) Einstellung zu stärkeren Schwingungen des Sägeblatts führen, die sich wiederum auf das Muskel-Skelett-System der Mitarbeiterin oder des Mitarbeiters überträgt und auch die Genauigkeit der Sägeschnitte negativ beeinflusst.

| Maßnahmen |

|---|

Technische Schutzmaßnahmen

Achten Sie darauf, dass alle vom Hersteller vorgesehenen Schutzeinrichtungen an den Metallbandsägen (Sägeblattverdeckung, Schutzhaube, Absaugung, Spaltkeil) montiert sind.

Kontrollieren Sie die Wirksamkeit der Schutzeinrichtungen und deren Benutzung. Achten Sie auf Manipulationen und unterbinden Sie diese. Bewegliche trennende Schutzeinrichtungen an Klappen an der Verkleidung der Sägebandrollen müssen mit zwangsöffnenden Positionsschaltern überwacht sein. Je nach Nachlaufzeit kann eine Zuhaltung erforderlich sein. Achten Sie darauf, dass die Schutzhaube vorhanden ist und stellen Sie diese so niedrig wie möglich ein.

Prüfen Sie, ob die Absaugung ausreicht und ob sie wirksam ist. Prüfen Sie, ob Funkenfallen in die Absaugung integriert werden müssen und reinigen Sie sie nach Herstellerangaben.

Sorgen Sie dafür, dass die Werkstücke richtig eingespannt werden. Kontrollieren und warten Sie die Spannvorrichtungen regelmäßig gemäß den Herstellerangaben und verwenden Sie nur zugelassene Schmier- und Reinigungsmittel. Schließbewegungen von Spanneinrichtungen müssen abgesichert sein, zum Beispiel durch trennende Schutzeinrichtungen, Begrenzung des Hubwegs auf max. 6 mm, oder Begrenzung der Schließgeschwindigkeit auf max. 10 mm/s in Verbindung mit Tippbetrieb.

Mitlaufende Reinigungsbürsten für das Sägeband müssen vor Zugriff geschützt angebracht sein.

Automatische Bewegungen müssen gegen Quetsch- und Schergefahren abgesichert sein.

Verwenden Sie nur scharfe und zugelassene Sägeblätter/-bänder und beachten Sie die maximal zulässige Drehzahl.

Betreiben Sie Maschinen nur innerhalb der vom Hersteller vorgegebenen Belastungsgrenzen.

Verhindern Sie bei Arbeiten mit dem Handvorschub, besonders bei der Bearbeitung schmaler Werkstücke, dass Personen mit dem Werkzeug in Berührung kommen und nutzen sie dazu geeignete Hilfsmittel, zum Beispiel einen Schiebestock.

Stellen Sie besonders lärmerzeugende Maschinen in separaten Arbeitsbereichen auf, um die übrigen Beschäftigten zu schützen.

Stellen Sie die Sägeblattverdeckung so eng und niedrig ein, dass das entsprechende Werkstück sicher bearbeitet werden kann und keine Gefährdung für die Mitarbeiter und Mitarbeiterinnen bestehen.

Betrieb allgemein

Das Benutzen von Handschuhen im Bereich drehender Werkzeuge oder Werkstücke ist verboten. Alle Ausnahmen müssen über die Gefährdungsbeurteilung begründet werden, wie etwa zu große Schnittgefahr an scharfen Metallkanten.

Achten Sie darauf, dass für die Bearbeitung geeignete Betriebsparameter (Drehzahl, Vorschub) gewählt werden.

Tragen Sie enganliegende Kleidung. Legen Sie Schmuck vor der Arbeit ab und stecken Sie lange Haare auf und schützen Sie sie mit einem Haarnetz oder einer Haube.

Verhindern Sie die Werkzeugberührung bei Arbeiten mit Handvorschub, besonders während der Bearbeitung schmaler/kurzer Werkstücke, und nutzen Sie geeignete Hilfsmittel.

Stellen Sie Ihren Beschäftigten geeignete Hilfsmittel zur Verfügung, z. B. Handfeger, Spänehaken mit Handschutz, sowie Schutzausrüstung, z. B. Schutzbrille und Sicherheitsschuhe. Gestalten Sie die Arbeitsabläufe so, dass Reinigungsarbeiten nur im abgeschalteten Zustand der Maschinen durchgeführt werden.

Nutzen Sie für lange Werkstücke Gegenlager zur Stabilisierung.

Kennzeichnen Sie Lärmbereiche gut sichtbar und stellen Sie Ihren Beschäftigten geeigneten Gehörschutz zur Verfügung.

Gestalten Sie Warnsignale so, dass sie auch bei Lärmbelastung sicher wahrgenommen werden können, z. B. durch zusätzliche optische Anzeigen.

Verwenden Sie nur vom Hersteller zugelassene Kühlschmierstoffe und prüfen Sie, ob Ihre Absauganlage für deren Verwendung geeignet und zugelassen ist.

Vermeiden Sie den Kontakt zu Kühlschmierstoffen und Betriebsmitteln. Kontrollieren Sie die Güte des Kühlschmierstoffs regelmäßig und tauschen Sie Kühlschmierstoffe rechtzeitig aus.

Weisen Sie Ihre Mitarbeiter und Mitarbeiterinnen an, bei Instandhaltungsarbeiten die Maschinen zu sichern, z. B. durch Ziehen des Netzsteckers oder durch Abschließen der Hauptschalter, um ein versehentliches Einschalten sicher zu verhindern. Stellen Sie dafür geeignete Hilfsmittel zur Verfügung.

Kreissägen zur Metallbearbeitung

Die Bearbeitung von Metallen kann bei Kreissägen zum Sägeblattbruch führen. Verwenden Sie stets Sägeblätter, die für das Sägen von Metallen zugelassen sind. Beachten Sie, dass es bauartbedingt notwendig sein kann, den Spaltkeil der Kreissäge anders einzustellen oder ohne Spaltkeil zu arbeiten, um ein Klemmen der Metallabschnitte zu verhindern.

Tipp

Tipp

Achten Sie auf die Benutzung geräuschgeminderter Sägeblätter.

Beachten Sie die allgemeinen Maßnahmen nach Abschnitt 3.2.1.

3.2.8 Alligatorscheren

Alligatorscheren sind eine Untergruppe der Metallscheren, die im Metallbau zum Schneiden von Kabeln, Profilen, Baustahl, Schienen und Schrott, im Metallrecycling sowie zu Abbrucharbeiten eingesetzt werden. Die verschiedenen Bauformen dieses elektrisch oder hydraulisch angetriebenen Scherentyps reichen von der Handmaschine über ortsveränderliche bis zu stationären Anlagen. Sie werden auch als Anbaugeräte für Baumaschinen und Großgeräte eingesetzt.

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Aufgrund der langsamen Bewegung der Alligatorscheren werden deren Gefährdungen häufig unterschätzt. Folgende Gefährdungen können beim Betrieb von Alligatorscheren auftreten:

Erfasstwerden und Einzug, Quetschen, Stoßen und Stechen

Schneiden und Abtrennen (Amputation)

Unkontrollierter Austritt scharfer Flüssigkeitsstrahlen oder Bersten der Hydraulikleitungen

Gefahr des elektrischen Schlags, der Körperdurchströmung

Gefährdungen durch Lageenergie des oberen Scherenblatts

Brand- und Explosionsgefahr durch brennbare Feststoffe oder Flüssigkeiten, die am Schneidgut anhaften sowie durch austretende Gase

Explosionsgefahr beim Auftreten von Spreng- und Hohlkörpern im Schrott

Gefährdungen durch Lärm

| Maßnahmen |

|---|

Technische Schutzmaßnahmen

Stellen Sie die Alligatorschere an einem ebenen und ausreichend tragfähigen Ort auf. Achten Sie darauf, dass die verwendete Schere für eine Aufstellung im Außenbereich vom Hersteller zugelassen ist. Beachten Sie die Sicherheitsbestimmungen des Herstellers in der Bedienungsanleitung.

Prüfen Sie, ob alle Sicherheitseinrichtungen vorhanden, richtig positioniert und wirksam sind. Zu den Sicherheitseinrichtungen zählen insbesondere:

Niederhalter für das Material,

Sicherheitskorb aus Gittermaterial um den Scherenkopf herum (verhindert ein Hineingreifen),

Fußschalter mit Schutzhaube,

Notbefehlseinrichtungen zum Stillsetzen gefahrbringender Bewegungen.

Achten Sie darauf, dass die Befehlseinrichtungen an der Alligatorschere so angeordnet sind, dass ein Hineingreifen in den Gefahrenbereich verhindert wird. Berücksichtigen Sie in diesem Zusammenhang auch die Nachlaufzeiten der Maschine. Sorgen Sie dafür, dass die Zuführung des Schneidguts nur von einer Position, seitlich der Alligatorschere, erfolgt. Die Bedienperson muss dabei parallel zur Schnittlinie stehen. Verhindern Sie wirksam den Aufenthalt von Personen auf der Scherenrückseite.

Betrieb allgemein

Sorgen Sie dafür, dass Ihre Mitarbeiterinnen und Mitarbeiter nicht durch ungeschützt bewegte Maschinenteile und Metallteile gefährdet werden. Entfernen Sie keine vom Hersteller angebrachten Verdeckungen und bringen Sie fehlende Verdeckungen wieder an. Beachten Sie auch Rückschlag und Biegeverformungen des zu bearbeitenden Materials sowie abgesprengte oder weggeschleuderte Teile.

Stellen Sie abstandgebende Werkzeuge zur Verfügung, wenn die Größe des zu schneidenden Materials es erfordert und kontrollieren Sie deren Benutzung. Sorgen Sie zum Beispiel durch ausreichend großen Freiraum dafür, dass keine Gefährdungen durch bewegte Transportmittel oder bewegte Arbeitsmittel auftreten.

Tauschen Sie Hydraulik- oder Pneumatikleitungen in den vom Hersteller angegebenen Zeiträumen aus, auch dann, wenn kein Verschleiß sichtbar ist. Führen Sie regelmäßig Sichtprüfungen auf Beschädigungen, Verschleiß oder Undichtigkeiten an diesen Leitungen durch und protokollieren Sie die Prüfung. Tauschen Sie defekte Leitungen umgehend aus.

Ergreifen Sie Maßnahmen gegen Gefahren durch Lageenergie oder sonstige gespeicherte Energien, indem Sie zum Beispiel das obere Scherenblatt mechanisch gegen Herabsinken oder Herabfallen arretieren.

Sorgen Sie dafür, dass Verunreinigungen jeglicher Art am Schneidgut, möglichst vor Beginn des Schneidens, entfernt werden oder dass derartiger Schrott grundsätzlich nicht angenommen wird. Lassen Sie Reststoffe sachgerecht entsorgen. Gehärtetes oder sprödes Material und Hohlkörper dürfen nicht geschnitten werden. Achten Sie auf Sprengkörper im Schrott.

Achten Sie darauf, dass es keine Strahlenquellen im Schrott gibt, nehmen Sie strahlendes Material nicht zur Verarbeitung an. Lassen Sie Ihre Alligatorschere regelmäßig auf elektrische Sicherheit prüfen und dokumentieren Sie die Prüfungen schriftlich.

Werden Alligatorscheren als Anbaugeräte an Großgeräten verwendet, muss die Arbeitsmaschine über einen stabilen und zugelassenen Schutz gegen herabfallende Teile (falling object protection structure, kurz FOPS) verfügen. Stellen Sie sicher, dass ein ausreichender Abstand zu einsturzgefährdeten Strukturen zur Verfügung steht und eingehalten wird. Er muss mindestens das 1,5-fache der Höhe solcher Strukturen betragen.

Unterweisen Sie Ihre Beschäftigten regelmäßig in der Verwendung der Sicherheitseinrichtungen und kontrollieren Sie deren Benutzung.

Beachten Sie die allgemeinen Maßnahmen nach Abschnitt 3.2.1.

3.2.9 Metalldrücken

Das Drücken nach DIN 8584 (in der Praxis auch als Metalldrücken oder Formdrücken bezeichnet) ist ein Fertigungsverfahren der Umformtechnik und gehört zum Zugdruckumformen. Die Drückverfahren dienen meistens zur Herstellung rotationssymmetrischer Hohlkörper mit nahezu beliebiger Mantellinienkontur in kleinen und mittleren Stückzahlen. Zurzeit erfahren die Drückverfahren, speziell in der Kombination mit Druckwalzen, steigende Bedeutung.

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Bei Metalldrückarbeiten können folgende besondere Gefährdungen auftreten:

Gefährdungen durch ungeschützt bewegte Maschinenteile,

Quetschgefahr beim Spannen des Werkstücks, beim Beladen, Ausrichten, Entladen zwischen Spannmitteln und Werkstück sowie beim manuellen Schmiermittelauftrag,

Schneiden an scharfen Werkstückkanten während des manuellen Betriebs sowie bei der Bestückung und Entnahme der Werkstücke,

Gefährdungen durch Teile mit gefährlichen Oberflächen,

Einzugsgefahr beim manuellen Schmiermittelauftrag,

Gefahr eines Werkstückrückschlags,

Verletzungsgefahr durch herausgeschleuderte Werkstück-, Werkzeugteile,

Elektrische Gefährdungen durch Berührung von unter Spannung stehenden Teilen oder von Teilen, die im Fehlerfall Spannung führend geworden sind,

Gefährdungen durch Stäube, Dämpfe und Nebel, deren Ursprung Metalle, Legierungen und Kühlschmierstoffe sein können,

Infektionsgefährdung durch Mikroorganismen in KSS,

Thermische Gefährdungen durch heiße Medien/Oberflächen.

| Maßnahmen |

|---|

Technische Schutzmaßnahmen

Achten Sie darauf, dass alle vom Hersteller vorgesehenen Schutzeinrichtungen montiert und wirksam sind. Unterbinden Sie Manipulationen. Stellen Sie Ihren Beschäftigten die Betriebsanleitung des Herstellers an der Maschine zur Verfügung. Betreiben Sie die Maschinen nur innerhalb der vom Hersteller vorgegebenen Belastungsgrenzen.

Sorgen Sie dafür, dass die Werkstücke richtig eingespannt werden und dafür, dass bei Automatikbetrieb die Schutztür beim Spannen des Werkstücks und beim Drückprozess grundsätzlich geschlossen und elektrisch verriegelt ist (Ausnahme beim Schmieren des Werkstücks, sofern kein automatischer Schmiermittelauftrag möglich ist (hochviskoses Fett)). Bei geöffneter Maschinentür ist ein Zustimmschalter als Ersatzschutzmaßnahme zu verwenden.

Kontrollieren und warten Sie die Spannfutter regelmäßig nach den Angaben des Herstellers und verwenden Sie nur zugelassene Schmier- und Reinigungsmittel.

Achten Sie darauf, dass für die Bearbeitung geeignete Betriebsparameter gewählt werden und dass bei der Datenübertragung keine Fehler auftreten.

Sorgen Sie dafür, dass Gefährdungen durch Quetschen, Schneiden, Stoßen beim Spannen des Werkstücks, beim Beladen, Ausrichten und Entladen vermieden werden.

Betrieb allgemein

Sorgen Sie dafür, dass Ihre Mitarbeiter und Mitarbeiterinnen enganliegende Kleidung tragen, Schmuck vor der Arbeit abgelegt wird und lange Haare verdeckt sind, zum Beispiel durch ein Haarnetz oder eine Haube.

Gestalten Sie die Arbeitsabläufe so, dass Rüsttätigkeiten nur im sicheren Zustand der Maschinen durchgeführt werden.

Bei der Handhabung der Werkstücke besteht Schnittgefahr. Stellen Sie Ihren Beschäftigten geeignete Handschuhe zur Verfügung und sorgen Sie dafür, dass sie benutzt werden.

Stellen Sie Hilfsmittel und Adsorbermaterial für die schnelle und sichere Aufnahme von ausgelaufenen Betriebsmitteln wie Kühlschmierstoffen oder Hydraulikflüssigkeiten in ausreichender Menge zur Verfügung.

Weisen Sie Ihre Beschäftigten an, bei Instandhaltungsarbeiten die Maschinen zu sichern, zum Beispiel durch Vorhängeschlösser, um ein Einschalten durch die Maschinenbedienperson sicher zu verhindern. Stellen sie geeignete Hilfsmittel zur Sicherung zur Verfügung.

Stellen Sie einen Hautschutzplan auf und geeignete Reinigungs- und Pflegemittel für die Beschäftigten zur Verfügung.

Sorgen Sie für eine wirksame Absaugung der Gefahrstoffe und kontrollieren Sie deren Verwendung.

Essen und Trinken ist in Arbeitsbereichen, in denen Gefahrstoffe freigesetzt werden können, verboten.

Vermeiden Sie den Kontakt zu Kühlschmierstoffen und Betriebsmitteln. Kontrollieren Sie die Güte des Kühlschmierstoffs regelmäßig und tauschen Sie Kühlschmierstoffe rechtzeitig aus.

Zum händischen Abnehmen der Werkstücke sind ausreichende Abkühlzeiten einzuhalten oder geeignete Handschuhe zu benutzen.

Verwenden Sie einen ausreichend großen Hebelarm der Druckstange.

Unterweisen und schulen Sie alle Beschäftigten regelmäßig.

Beachten Sie die allgemeinen Maßnahmen nach Abschnitt 3.2.1.

3.2.10 Drahtbiegemaschinen

Drahtbiegemaschinen gehören, wie Biegemaschinen generell, zu umformenden Werkzeugmaschinen. Mit Hilfe von Werkzeugen können, in geradlinigen oder drehenden Bewegungen, Werkstücke in die gewünschte Form gebogen werden. Drahtbiegemaschinen werden sowohl mobil auf einer Baustelle als auch stationär in großen Produktionshallen eingesetzt. Der Aufbau und die Funktionsweise unterscheiden sich dabei nur wenig. In Abhängigkeit vom Automatisierungsgrad der eingesetzten Drahtbiegemaschine übernimmt die Maschinenbedienperson unterschiedliche Aufgaben. Diese reichen von der Materialzufuhr über das Einrichten, Überwachen, Bündeln bis zur Materialabfuhr.

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Die Gefährdungen beim Einsatz von Drahtbiegemaschinen unterscheiden sich in Abhängigkeit vom jeweiligen Arbeitsschritt und damit auch vom entsprechenden Automatisierungsgrad. Unter Berücksichtigung der Schnittstelle Mensch-Maschine können folgende Gefährdungen auftreten:

Quetsch- und Schergefährdung durch unsachgemäße Handhabung der Werkzeuge beim Einrichten der Biegemaschinen

Quetsch-, Scher- und Schnittgefährdung bei der Materialzufuhr und auch Materialabfuhr

Erfasstwerden durch offenliegende drehende Werkzeuge

Gefährdung durch herabfallende Teile aufgrund nicht angepasster Längen für die Materialtransportablage

Gefährdung durch bewegte Teile aufgrund unkontrollierter Materialspannungen und Umschlagens des Materials

Muskel-Skelett-Erkrankungen infolge nicht ergonomischer Arbeitsplatzgestaltung und Materialhandhabung

Sturz- und Stolpergefährdungen wegen mangelnder Ordnung und Sauberkeit am Arbeitsplatz, querliegender Kabel und Materialabstellflächen im direkten Bewegungsbereich der Maschinenbedienperson

Elektrische Gefährdung durch beschädigte Elektrokabel, z. B. am Fußschalter

Elektrische und mechanische Gefährdungen bei Wartungs- und Instandhaltungsarbeiten an der Biegemaschine

Gefährdungen aufgrund mangelnder Fachkompetenz und fehlender Betriebsanweisungen

Bei der Ermittlung der Gefährdungen vor Ort sind für die Maschinenbedienpersonen auch die Arbeitsbedingungen aus der Umgebung zu berücksichtigen. Gleiches gilt für die Beschäftigten, die in unmittelbarer Umgebung der verwendeten Drahtbiegemaschine arbeiten.

| Maßnahmen |

|---|

Die nachfolgenden Maßnahmen beziehen sich hauptsächlich auf die Arbeitsvorgänge zum sicheren Bedienen der Biegemaschinen. Beachten Sie, dass für Wartungs- und Instandhaltungsmaßnahmen andere Gefährdungen und Maßnahmen, den typischen Wartungs- und Instandhaltungsarbeiten entsprechend, zum Tragen kommen und berücksichtigt werden müssen.

Technische Schutzmaßnahmen

Achten Sie auf eine bestimmungsgemäße Verwendung der Drahtbiegemaschine. Stimmen Sie sich gegebenenfalls mit dem Hersteller über Materialbedingungen und -eigenschaften ab. Nehmen Sie keine Änderungen bei den vom Hersteller vorgegebenen Vorschubgeschwindigkeiten vor. Achten Sie bei Konzeption und Ausführung der Materialtransportauflagen (Zu- und Abfuhr) auf eine ausreichend lange und für Ihren Materialeinsatz sichere und stabile Ablagefläche.

Achten Sie auf die Standsicherheit der Biegemaschinen. Beim Einsatz von kleineren mobilen Biegemaschinen, hauptsächlich auf Baustellen, sollte die Maschine sicher auf einer Arbeitsfläche befestigt werden. So können Sie Verletzungen infolge eines unkontrollierten Abkippens der Maschine vermeiden.

Wird eine zweite Person für Zuführ-, Positionier- oder Haltetätigkeiten benötigt, muss sie über einen (Fuß-) Zustimmtaster verfügen. Nur das Betätigen dieses zusätzlichen Tasters gewährleistet es, Gefährdungen zu vermeiden.

Es dürfen sich keine Personen im Gefahrenbereich der Maschine und deren definierter Umgebung aufhalten oder in ihn eingreifen. Die Gefahrenbereiche in der Maschine, der Schwenkbereich des Materials und die Gefahrenbereiche durch das Materialhandling sowie zwischen Maschine und Materialtransportablagen sind zu berücksichtigen:

Während des Biegevorgangs nicht zwischen Material und Werkzeug/Maschine greifen. Quetsch-, Scher- und Schnittverletzungen sind so zu vermeiden.

Für die Fixierung des Materials sind möglichst alle Spann- und Haltevorrichtungen zu benutzen. Vermeiden Sie ein Festhalten oder Berühren des Materials während des Biegevorgangs.

Der Abstand zwischen Biegemaschine und Materialtransportanlage ist so gering zu halten oder auch zu sichern, dass ein Durchgehen oder ein Aufenthalt für Beschäftigte nicht möglich ist. Verletzungen durch bewegtes Material in Richtung Mensch werden auf diese Weise verhindert.

Ermitteln und Kennzeichnen eines definierten Gefahrenbereichs, der aufgrund unkontrollierter Materialspannungen oder eines Umschlagens des Materials entstehen kann. Dieser Bereich muss zusätzlich gesichert werden.

Sorgen Sie dafür, dass Sicherheitseinrichtungen immer funktionsfähig sind und an ihnen keine Manipulationen vorgenommen werden. Achten Sie darauf, dass der Not-Aus-Schalter in Reichweite und gut sichtbar angebracht ist. Fußschalter müssen mit einer Schutzhaube versehen sein. Die Ausführung der Schutzschalter muss in IP 65 erfolgen.

Neben regelmäßigen Wartungs- und Instandhaltungsmaßnahmen sollte, gerade bei Einsätzen auf Baustellen, die Biegemaschine vor Witterungseinflüssen geschützt werden.

Betrieb allgemein

Stellen Sie die Einhaltung der Fristen für wiederkehrende Prüfungen sicher und beauftragen Sie nur zugelassene Fachfirmen und Personen.

Stellen Sie sicher, dass nur fachlich qualifizierte und eingewiesene Beschäftigte an den Biegemaschinen arbeiten, die durch regelmäßige Sicherheitsunterweisungen die vorhandenen Gefährdungen kennen und sich sicherheitsgerecht verhalten. Dokumentieren Sie die durchgeführten Unterweisungen.

Prüfen Sie, ob eine aktuelle Betriebsanweisung für das Arbeiten mit der Biegemaschine vorliegt und auch jederzeit von den Beschäftigten eingesehen werden kann.

Beachten Sie bei der Ausstattung/Ausrüstung des Arbeitsplatzes/der Biegemaschine sowie bei den auszuführenden Tätigkeiten, hauptsächlich bei der Materialhandhabung, aber auch beim Transport von mobilen Biegemaschinen, die Umsetzung und Einhaltung des aktuellen Stands der Technik. Ergonomische Aspekte sind dabei genauso zu berücksichtigen wie die Vorgaben bei der Lastenhandhabung.

Stellen Sie Regeln für Ordnung und Sauberkeit am Arbeitsplatz auf. Vermeiden Sie Kabel und andere Gegenstände auf der Lauf- und Bewegungsfläche der Maschinenbedienperson. Definieren Sie Abstellflächen für Material, Werkzeugwagen und Ähnliches so, dass der Lauf- und Bewegungsbereich der Beschäftigten nicht beeinträchtigt wird. Achten Sie dabei jedoch auf eine ergonomisch sinnvolle Anordnung/Ablage, um auch ein Verdrehen des Oberkörpers zu vermeiden.

Stellen Sie Ihren Beschäftigten geeignete und notwendige Persönliche Schutzausrüstung zur Verfügung und sorgen Sie dafür, dass sie verwendet wird. Zur PSA zählen Sicherheitsschuhe zum Schutz gegen Herunterfallen von Teilen, Gehörschutz, wenn Lärmeinwirkungen ermittelt wurden, und Schutzhandschuhe bei der Materialhandhabung.

Verhindern Sie ein Hineingreifen in den Maschinenbereich beim Tragen von Schutzhandschuhen - hier besteht Einzugsgefahr. Gleiches gilt für die Einzugsgefährdung von Arbeitskleidung und langen Haaren. Um Verletzungen zu vermeiden, ist enganliegende Arbeitskleidung zu tragen und lange Haare/Zöpfe sind gegen Einziehen und Erfasstwerden zu schützen.

Verhindern Sie ein Hineingreifen in den Maschinenbereich beim Tragen von Schutzhandschuhen - hier besteht Einzugsgefahr. Gleiches gilt für die Einzugsgefährdung von Arbeitskleidung und langen Haaren. Um Verletzungen zu vermeiden, ist enganliegende Arbeitskleidung zu tragen und lange Haare/Zöpfe sind gegen Einziehen und Erfasstwerden zu schützen.

Ordnen Sie eine Kontrolle der Maschine vor jedem Arbeitsbeginn an und lassen Sie sie dokumentieren. Die Kontrolle sollte eine Sichtkontrolle der elektrischen Kabel und Anschlüsse auf äußere Beschädigungen, die Funktionsfähigkeit der Fußschalter, die Sicherheit der Halteelemente und Spannvorrichtungen und die ordnungsgemäße Montage der Abdeckungen und Schutzhauben umfassen.

Beachten Sie die allgemeinen Maßnahmen nach Abschnitt 3.2.1.

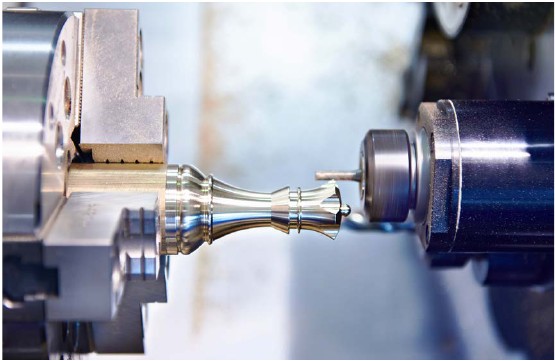

3.2.11 CNC-Drehmaschinen

Bei einer CNC-Drehmaschine handelt es sich um eine Bauart der Drehmaschine. Wesentlich ist, dass die Bewegungen der CNC-Drehmaschine über ein gespeichertes Programm gesteuert werden. Der Begriff CNC steht für Computerized-Numerical-Control und bedeutet: mit einem Computer numerisch gesteuert. Ein großer Vorteil gegenüber konventionellen Drehmaschinen liegt darin, für einen Arbeitsgang unterschiedliche Werkzeuge zu nutzen, ohne sie erst während des Arbeitsgangs zu rüsten. Der Wechsel erfolgt automatisch über Werkzeughalter oder einen Revolver als Werkzeugträger während des Bearbeitungsvorgangs.

Abb. 32

CNC-Drehmaschine

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Arbeitsabläufe und auch Werkzeugwechsel laufen bei CNC-Drehmaschinen vollautomatisch ab. Die Maschinenbewegungen sind für die Bedienpersonen gerade bei komplexen Programmen nicht immer vorhersehbar. Daraus resultiert eine wesentlich höhere Gefährdung als bei konventionellen Drehmaschinen. Die Gefahr, sich am Werkzeug, am Werkstück oder an Spänen zu schneiden oder zu stechen, ist zu berücksichtigen, auch vor dem Hintergrund, dass bereits geringfügige Hautverletzungen das Risiko einer kühlschmierstoffbedingten Hauterkrankung erhöhen.

| Maßnahmen |

|---|

Technische Schutzmaßnahmen

Bei manuellen Spannfuttern ist nach jedem Spannvorgang der Futterspannschlüssel abzuziehen und beiseitezulegen (der Futterspannschlüssel sollte selbstaushebend gestaltet sein). Bei hydraulischen Spannfuttern muss der Öldruck korrekt eingestellt werden.

Sorgen Sie dafür, dass das Spannfutter für die Bearbeitung geeignet ist (max. U/min./Spannkräfte, etc.).

CNC-Drehmaschinen müssen mit trennenden Schutzeinrichtungen versehen werden und einen gekapselten Arbeitsraum aufweisen. Ein Automatikbetrieb darf nur bei geschlossenen Türen möglich sein (positionsüberwacht).

Sorgen Sie dafür, dass die Drehmaschine mit bruchsicheren Scheiben ausgerüstet ist. Bruchsichere Scheiben gewährleisten eine sichere Prozessbeobachtung, auch während des Betriebs. Die Schutzscheiben (meist Polycarbonat) sind Verschleißteile. Veranlassen Sie, dass sie gemäß Herstellerangabe regelmäßig ausgetauscht werden.

Für das Einrichten gibt es eine spezielle Betriebsart (Einrichtbetrieb), die in Verbindung mit Ersatzschutzmaßnahmen (z. B. reduzierte Geschwindigkeiten) ein Einrichten bei geöffneter Tür ermöglicht.

Betrieb allgemein

Ein intensiver Hautkontakt mit Kühlschmierstoffen muss vermieden werden. Stellen Sie einen Hautschutzplan auf (insbesondere für die Verwendung von Kühlschmiermitteln).

Aus der Arbeitsspindel ragendes Stangenmaterial ist stets in einer Schutzeinrichtung zu führen.

Rutschgefahren, zum Beispiel durch Kühlmittel und Späne, sind zu beseitigen.

Veranlassen Sie, dass die Spannfutter 1x monatlich oder nach ca. 200 Betriebsstunden (Herstellerangaben beachten) auseinandergebaut, gereinigt und gefettet werden. Nur dann sind die entsprechenden Spannkräfte zu gewährleisten.

Lassen Sie Instandsetzungen nur von beauftragten und unterwiesenen Personen durchführen.

Beachten Sie die allgemeinen Maßnahmen nach Abschnitt 3.2.1.

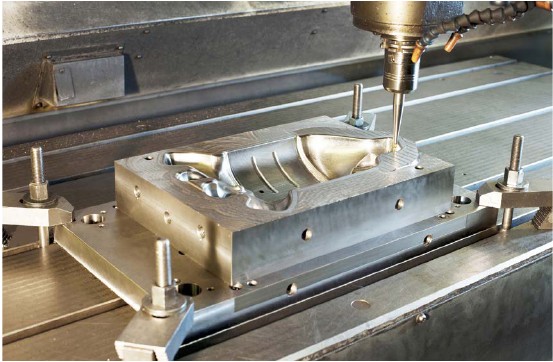

3.2.12 CNC-Fräsmaschinen

Bei der CNC-Fräsmaschine handelt es sich um eine Bauart der Fräsmaschine. Bewegungen werden bei den CNC-Fräsmaschinen nicht manuell, sondern über ein gespeichertes Programm in Verbindung mit einem Computer gesteuert (CNC = Computerized-Numerical-Control). Ein weiterer Unterschied liegt in hydraulischen Werkzeugspannsystemen, wodurch es möglich ist, verschiedene Fräsköpfe während des Bearbeitungsvorgangs automatisch zu wechseln. Die Herstellung komplexer Werkstücke ist dadurch bei vergleichsweise geringen Zykluszeiten möglich.

Abb. 33

CNC-Fräsmaschine

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Arbeitsabläufe und auch Werkzeugwechsel laufen bei CNC-Fräsmaschinen vollautomatisch ab. Die Maschinenbewegungen sind für die Bedienperson gerade bei komplexen Programmen nicht immer vorhersehbar. Daraus resultiert eine wesentlich höhere Gefährdung als bei konventionellen Fräsmaschinen. Die Gefährdung, sich am Werkzeug, am Werkstück oder an Spänen zu schneiden oder zu stechen, ist ebenfalls zu berücksichtigen, auch vor dem Hintergrund, dass bereits geringfügige Hautverletzungen das Risiko einer kühlschmierstoffbedingten Hauterkrankung erhöhen.

| Maßnahmen |

|---|

Technische Schutzmaßnahmen

CNC-Fräsmaschinen müssen mit trennenden Schutzeinrichtungen versehen werden und einen gekapselten Arbeitsraum aufweisen. Ein Automatikbetrieb darf nur bei geschlossenen Türen möglich sein (positionsüberwacht).

Für das Einrichten gibt es eine spezielle Betriebsart (Einrichtbetrieb), bei der über Ersatzmaßnahmen (z. B. reduzierte Geschwindigkeiten) ein Einrichten bei geöffneter Tür möglich ist. Sorgen Sie dafür, dass die geschulten Einrichter oder Einrichterinnen diese Betriebsart verwenden.

Sorgen Sie dafür, dass die Fräsmaschine mit bruchsicheren Scheiben ausgerüstet ist. Bruchsichere Scheiben gewährleisten eine sichere Prozessbeobachtung, auch während des Betriebs. Die Schutzscheiben (meist Polycarbonat) sind Verschleißteile. Veranlassen Sie, dass sie gemäß Herstellerangabe regelmäßig ausgetauscht werden.

Betrieb allgemein

Erstellen Sie einen Hautschutzplan für die Tätigkeit, besonders bei der Verwendung von Kühlschmiermitteln. Ein intensiver Hautkontakt mit den Kühlschmierstoffen ist zu vermeiden.

Rutschgefahren, zum Beispiel durch Kühlmittel und Späne, sind sofort zu beseitigen.

Lassen Sie Instandsetzungen nur von beauftragten und unterwiesenen Personen durchführen.

Beachten Sie die allgemeinen Maßnahmen nach Abschnitt 3.2.1.

3.2.13 Spritzgießmaschinen

Mit Spritzgießmaschinen werden Kunststoff- und Gummiteile in verschiedenen Formen gefertigt, die zum Beispiel als Endprodukte in der Verpackungsindustrie und auch als Zubehörteile in der Automobilzulieferindustrie eingesetzt werden. Durch die seit Jahrzehnten bewährte Sicherheitstechnologie, mit überwiegend verriegelten beweglichen Schutzeinrichtungen und dem heutigen hohen Automatisierungsgrad in der Fertigung ist das Unfallgeschehen derzeit auf einem sehr niedrigen Niveau. Das ist auch darauf zurückzuführen, dass das Bedienpersonal im Umgang mit diesen Maschinen in der betrieblichen Praxis über ein hohes Verantwortungsbewusstsein und über einen hohen Qualifikationsgrad verfügt.

Abb. 34

Spritzgießmaschine

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

Abb. 35

Betriebsartenwahlschalter

| Gefährdungen |

|---|

Folgenden Gefährdungen gilt besondere Aufmerksamkeit:

Gefährdungen durch Minimierung der Sicherheitsabstände, zum Beispiel durch Ausstattung mit Zubehöreinrichtungen (Fördereinrichtungen, Roboter, Angusspicker oder Temperiergeräte),

Mechanische Gefährdungen durch Quetschen und/oder Scheren, zum Beispiel bei Werkzeugwechsel oder Wechsel der Plastifizierung. Das gilt auch für Betriebsarten, bei denen Kerne und/oder Auswerfer bei offener Schutztür gefahren werden können,

Thermische Gefährdungen, aufgrund des Arbeitsverfahrens (Erhitzen und Plastifizieren von Formmasse mit Temperaturen über 350 °C), besonders bei häufig auszuführenden, fertigungsbedingten Anpassungen der Spritzparameter (z. B. Granulatwechsel, Durchspritzen des Heißkanals),

Gefährdungen durch Sturz/Absturz, zum Beispiel Wartungs-, Einstell- oder Instandsetzungsarbeiten an der Spritzeinheit, Anbau von Zubehöreinrichtungen

Gefährdungen durch Ausrutschen (Öl, Wasser, Granulat),

Gefährdungen durch Schneiden, zum Beispiel beim Nachbearbeiten der Formteile nach dem Entformen,

Gefährdungen durch fehlende Unterweisung, zum Beispiel, wenn an der Maschine tätige Personen (Unfallschwerpunkt im Spritzgießbetrieb) nicht ausreichend qualifiziert sind.

| Maßnahmen |

|---|

Technische Schutzmaßnahmen

Werden Spritzgießmaschinen zur Anpassung an betriebliche Gegebenheiten mit Zubehöreinrichtungen ausgestattet (Fördereinrichtungen, automatische Formteilweichen u. a.), prüfen Sie die geänderten Schutzeinrichtungen und Umzäunungen bezüglich der Sicherheitsabstände und der Verriegelung von gefahrbringenden Bewegungen und rüsten Sie nach, wenn es erforderlich ist.

Bei Transport von Maschinenteilen (Austausch Spritzeinheit) sind die Vorgaben in der Bedienungsanleitung des Herstellers bezüglich der Anschlagpunkte und der Abläufe zu beachten. Sorgen Sie dafür, dass bei Betriebsarten, die nur mit Schlüsselschalter angewählt werden können (z. B. Fahren des Auswerfers bei offener Schutztür), die korrekten Einstellungen und Prüfungen vor der Freigabe durch einen Einrichter oder eine Einrichterin erfolgen.

Rüsten Sie die Maschinen, an denen regelmäßige Arbeiten oberhalb des Hallenbodens erforderlich sind, mit fest installierten Zugangsmöglichkeiten aus. Für Maschinen, an denen nur selten Arbeiten oberhalb des Hallenbodens erforderlich sind, können mobile Zugangsmöglichkeiten vorgesehen werden. Der Umgang und die Verfügbarkeit sind in der Betriebsanweisung zu regeln.

Abb. 36

Entgrater

Betrieb allgemein

Stellen Sie geeignete Persönliche Schutzausrüstung zur Verfügung (langärmlige Arbeitskleidung, Schutzhandschuhe und Gesichtsschutz mit Visier) und sorgen Sie dafür, dass sie verwendet werden.

Stellen Sie für alle Arbeiten an der Spritzeinheit sicher, dass die Beschäftigten ausreichend qualifiziert sind, und beschreiben Sie die Abläufe in der Betriebsanweisung.

Sorgen Sie dafür, dass alle Beschäftigte bei der Ausführung der Arbeiten folgende Regeln beachten:

Ein unmittelbares Hineinschauen in die Öffnungen von Spritzeinheit oder Heißkanalwerkzeugen ist nicht erlaubt (Spiegel verwenden).

Es dürfen nur Bereiche auf der Maschine betreten werden, die vom Hersteller bestimmungsgemäß als betretbare Arbeitsflächen vorgesehen sind. Alle betretbaren Flächen an der Maschine und im Bereich des Arbeitsplatzes und der Verkehrswege sind sauber zu halten.

Das Umfeld des Arbeitsplatzes und die Verkehrswege müssen frei von Stolperstellen und "Materialvorratslagern" sein.

Setzen Sie zur Vermeidung von Schnittverletzungen spezielle Entgratungsmesser, Sicherheitsmesser mit Klingenrückzug oder Klingen mit abgerundeter Spitze ein. Unterweisen Sie Ihre Mitarbeiterinnen und Mitarbeiter entsprechend.

Beste Praxis

Beste Praxis

Die beste Praxis ist nur durch kontinuierliche Prüfung und Verbesserung der im Betrieb getroffenen Maßnahmen zu erreichen. Eine Zusammenfassung der Maßnahmen für die beste betriebliche Praxis ist als pdf-Download in T009 und T009-1 zusammengefasst. Beide Informationsschriften erhalten Sie im Downloadcenter der BG RCI unter der nachfolgenden Adresse: downloadcenter.bgrci.de/

Beste Praxis

Beste Praxis

Weil Spritzgießmaschinen einen besonderen Status besitzen - im Anh. IV der Maschinenrichtlinie (RL 2006/42/EG) - wurden neben den Normen von der europäischen Kommission zusätzlich Datenblätter (Recommendations for Use) herausgegeben, die weitere Aspekte und wesentliche Fragen zur Sicherheit dieser Maschinen behandeln.

Beachten Sie die allgemeinen Maßnahmen nach Abschnitt 3.2.1.

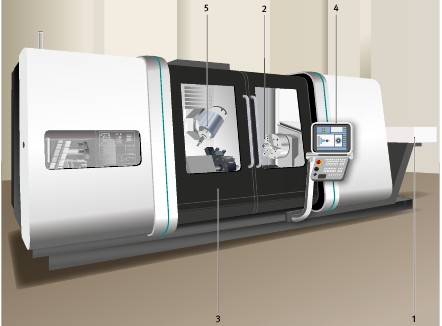

3.2.14 Bearbeitungszentren (BAZ)

Bearbeitungszentren ermöglichen die Durchführung komplexer Bearbeitungen in einem Arbeitsgang. Sie können verschiedene Arbeitsaufgaben kombinieren und werden in sehr unterschiedlichen Bereichen eingesetzt. Es gibt kleine, vollständig eingehauste und große, begehbare Bearbeitungszentren. So unterschiedlich wie die Bauarten sind auch die Gefährdungen und die notwendigen Schutzmaßnahmen. Zusätzlich müssen die verschiedenen Betriebsarten für Bearbeitungszentren betrachtet werden.

- 1

Späneförderer

- 2

Bearbeitungsbereich

- 3

Trennende Schutzeinrichtung mit Sicherheitsscheibe

- 4

Bedienfeld

- 5

Werkzeugspindel/Frässpindel

Abb. 37

Bearbeitungszentrum

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Während des Betriebs an Bearbeitungszentren mit den vom Hersteller vorgesehenen Schutzeinrichtungen sind die Bedienpersonen in der Regel weniger Gefährdungen ausgesetzt als während der Verwendung herkömmlicher handgesteuerter Werkzeugmaschinen.

Gefährdungen im Normalbetrieb mit wirksamen Schutzeinrichtungen:

Gefahr des Quetschens beim Spannen des Werkstücks, beim Beladen, Ausrichten, Entladen zwischen Spannmitteln und Werkstück,

Gefahr des Schneidens oder Stechens beim manuellen Werkzeugwechsel oder Auffüllen des Werkzeugmagazins an scharfen Schneidkanten sowie an Werkzeugen, Werkstücken oder Spänen bei der Reinigung des Bearbeitungszentrums,

Gefahr des Stoßens an Werkstückbe- und -entlade-einrichtungen (z. B. Palettenladesystem) oder beim Werkstücktransport,

Gefährdungen durch brennbare Werkstoffe, brennbare Kühlschmierstoffe (niedriger Flammpunkt) und Biostoffe,

Gefahr des Eingeschlossenwerdens in einem begehbaren Bearbeitungszentrum,

unerwarteter Anlauf, unerwartetes Durchlaufen oder überhöhte Drehzahl durch Ausfall/Störungen der Steuerung,

elektromagnetische Felder, die vom Bearbeitungszentrum oder von elektromagnetischen Spannvorrichtungen ausgehen (Wechselwirkungen auf Herzschrittmacher),

Gefährdungen durch herausgeschleuderte Gegenstände oder Flüssigkeiten, d. h. Fehlfunktionen, Betriebsdatenfehler, Bauteilversagen oder Überlastung können zum Bruch von Werkzeugen oder Werkstücken führen.

Zusätzliche Gefährdungen bei besonderen Betriebsarten:

Gefahr des Quetschens im Einrichtbetrieb durch Bewegungen beim kraftbetriebenen Werkzeugwechsel zwischen Spindel und Werkzeugspeicher,

Gefahr des Scherens durch Achsbewegungen beim manuellen Betrieb oder Werkzeugwechsel zwischen Werkzeug und Spindel oder zwischen Tisch bzw. Werkstück und Werkzeug,

Gefahr des Erfasstwerdens durch Bewegungen beim kraftbetriebenen Werkzeugwechsel,

Gefahr des Einziehens oder Fangens beim Eilgang des Tisches oder des Spindelstocks.

Wiederherstellung der Energiezufuhr nach einer Unterbrechung kann, besonders während der Instandhaltungsarbeiten, zu unerwarteten Maschinenbewegungen führen.

Wiederherstellung der Energiezufuhr nach einer Unterbrechung kann, besonders während der Instandhaltungsarbeiten, zu unerwarteten Maschinenbewegungen führen.

| Maßnahmen |

|---|

Technische Schutzmaßnahmen

Achten Sie darauf, dass alle vom Hersteller vorgesehenen Schutzeinrichtungen an den Bearbeitungszentren montiert sind. Kontrollieren Sie die Wirksamkeit der Schutzeinrichtungen und deren Benutzung. Achten Sie auf Manipulationen und unterbinden Sie sie. Stellen Sie Ihren Mitarbeitern und Mitarbeiterinnen die Betriebsanleitung des Herstellers an der Maschine griffbereit zur Verfügung.

Stellen Sie sicher, dass sich bei Automatikbetrieb keine Personen im Arbeitsbereich der Maschine aufhalten. Sorgen Sie dafür, dass die Werkstücke richtig eingespannt werden. Verwenden Sie nur vom Hersteller zugelassene Schmier- und Reinigungsmittel.

Achten Sie darauf, dass für die Bearbeitung geeignete Betriebsparameter gewählt werden.

Sorgen Sie für eine wirksame Absaugung von Gefahrstoffen und kontrollieren Sie deren Verwendung.

Prüfen Sie, ob Ihre Absauganlage für den entsprechenden Einsatz ausgelegt und zugelassen ist, beachten Sie dabei alle Möglichkeiten der Flammendurchschlagsicherung, um ein Ausbreiten der Flammen zu verhindern. Sehen Sie Löschvorrichtungen in der Absauganlage vor.

Verwenden Sie Bearbeitungszentren mit eingebauter Löschanlage. Unterweisen Sie alle Mitarbeiter und Mitarbeiterinnen entsprechend. Bei begehbaren Bearbeitungszentren ist an den Bedientüren innen eine Notentriegelung vorzusehen, die jederzeit die Flucht ermöglicht.

Verwenden Sie Maschinentüren mit Türlabyrinth, um einen Flammenaustritt zu verhindern.

Betreiben Sie die Maschinen nur innerhalb der vom Hersteller vorgegebenen Belastungsgrenzen. Verwenden Sie nur zugelassene Werkzeuge. Prüfen Sie beim Einsatz von Schleifmitteln deren Alter und die in diesem Zusammenhang maximal zulässige Drehzahl.

Betrieb allgemein

Veranlassen Sie, dass alle Mitarbeiterinnen und Mitarbeiter enganliegende Kleidung tragen, den Schmuck vor der Arbeit ablegen und dass ein Haarnetz oder eine Haube lange Haare gegen Einzug schützt.

Stellen Sie den Beschäftigten geeignete Hilfsmittel, zum Beispiel Handfeger, Spänehaken mit Handschutz und Schutzausrüstung, zum Beispiel schnittfeste Handschuhe, zur Verfügung.

Gestalten Sie die Arbeitsabläufe so, dass Rüsttätigkeiten nur im sicheren Zustand der Maschinen durchgeführt werden. Sorgen Sie dafür, dass sich in begehbaren Bearbeitungszentren vor dem Start keine Personen befinden. Kontrollieren Sie das vor dem Start. Verwenden Sie Vorhängeschlösser zur Absicherung von Personen, die in begehbaren Bearbeitungszentren arbeiten. Führen Sie Arbeiten nur bei Stillstand aus.

Geben Sie Ihren Mitarbeitern und Mitarbeiterinnen Informationen über die Wirkung von elektromagnetischen Feldern, insbesondere über die Wirkung auf Herzschrittmacher und sonstige Implantate.

Vermeiden Sie Alleinarbeit - auch in der Nachtschicht.

Stellen Sie Hilfsmittel und Adsorbermaterial für die schnelle und sichere Aufnahme ausgelaufener Betriebsmittel, wie Kühlschmierstoffen oder Hydraulikflüssigkeiten, in ausreichender Menge zur Verfügung.

Beauftragen Sie Mitarbeiter und Mitarbeiterinnen, die besondere Betriebsarten an den Bearbeitungszentren benutzen dürfen, schriftlich. Stellen Sie diesen Beschäftigten alle notwendigen Hilfsmittel und Persönliche Schutzausrüstung zur Verfügung.

Beauftragen Sie nur Fachfirmen oder Fachpersonal mit Arbeiten an Lasern. Stellen Sie einen Laserschutzbeauftragten oder eine Laserschutzbeauftragte zur Verfügung, sofern Ihre Laser die entsprechende Laserklasse aufweisen. Stellen Sie bei Bedarf Laserschutzbrillen zur Verfügung und kontrollieren Sie deren Verwendung.

Beste Praxis

Beste Praxis

Führen Sie die Gefährdungsbeurteilung und die Ableitung von Maßnahmen mit allen für den Arbeitsschutz zuständigen Personen gemeinsam durch - so erreichen Sie eine höhere Akzeptanz.

Beachten Sie die allgemeinen Maßnahmen nach Abschnitt 3.2.1.

3.2.15 Laserbearbeitungsmaschinen

Laseranlagen spielen in der Produktionstechnik, unter anderem aufgrund der Effizienz und der Flexibilität des Werkzeugs Laserstrahl, eine zunehmend wichtige Rolle. Es sind sowohl käuflich erworbene Komplett- oder Modullösungen im Einsatz als auch vom Betreiber individuell aus Einzelkomponenten erstellte Bearbeitungsstationen.

Abb. 38

Laserbearbeitungsmaschine

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Die von Laserbearbeitungsmaschinen ausgehenden Gefährdungen lassen sich folgendermaßen unterscheiden: Direkte Gefährdungen gehen von der Laserstrahlung selbst aus und indirekte Gefährdungen gehen von sonstigen benötigten Komponenten oder von den Folgen der Wechselwirkung zwischen Laserstrahlung und Materie aus.

Direkte Gefährdungen sind die Bestrahlung des Menschen durch den direkten, den direkt reflektierten oder den diffus reflektierten Laserstrahl. In diesem Zusammenhang sind die Expositionsgrenzwerte (EGW), z. B. nach TROS Laserstrahlung Teil 2, zu beachten.

Indirekte Gefährdungen sind stark anlagen- und prozessabhängig und ergeben sich u. a. aus

der Emission inkohärenter optischer Strahlung,

der Freisetzung ionisierender Strahlung bei kurzen Laserpulsen,

dem Inbrandsetzen brennbarer Gegenstände,

der Entstehung und der Zündung explosionsfähiger Gemische,

der werkstoffabhängigen Freisetzung von Gefahrstoffen in Form von Stäuben, Dämpfen und Aerosolen,

dem Auftreten von Lärm und elektrischen Gefährdungen durch die Anlage selbst und

bewegten Maschinenteilen, insbesondere bei der Verwendung von Industrierobotern.

| Maßnahmen |

|---|

Technische Schutzmaßnahmen

Bei den technischen Schutzmaßnahmen sind die des Herstellers von denen des Anwenders zu unterscheiden. Die Maßnahmen des Herstellers sind z. B.

der Verbau eines Schutzgehäuses,

das Ermöglichen einer Innenraumüberwachung,