Abschnitt 3.8 - 3.8 Oberflächenbehandlung

3.8.1 Reinigen/Entfetten

Beim Reinigen beziehungsweise Entfetten von Oberflächen bei der Oberflächenbehandlung im Metallbau führt die Verwendung von wässrigen Reinigungsflüssigkeiten oder nicht-wässrigen Reinigungsflüssigkeiten (Lösemitteln) zu unterschiedlichen Gefährdungen. In beiden Fällen sind chemische, mechanische und elektrische Gefährdungen zu beurteilen, und entsprechende Schutzmaßnahmen zur Risikominimierung abzuleiten.

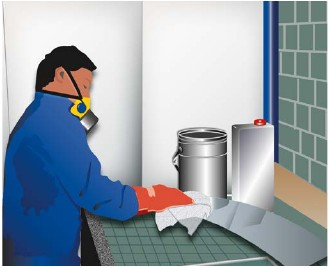

Abb. 67

Reinigen von Werkstücken

Abb. 68

Entfetten

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Folgende besondere Gefährdungen treten beim Reinigen und Entfetten auf:

Chemische Gefährdungen durch Verschlucken, Hautkontakt und durch Einatmen von Gefahrstoffen

Gefährdungen durch Brände und Explosionen, zum Beispiel bei der Verwendung entzündbarer (Lösemittel) oder nichtentzündbarer (Eintrag von Öl oder brennbaren Lösemitteln) Reinigungsflüssigkeiten. Explosionsgefährdete Bereiche sind beim Verwenden von entzündbaren Reinigungsflüssigkeiten (Lösemitteln) festzulegen,

wenn die Verarbeitungstemperatur des Lösemittels nicht dauerhaft zuverlässig unter dem unteren Explosionspunkt liegt oder,

wenn die Lösemittel verspritzt/versprüht werden.

Mechanische Gefährdungen durch Quetsch- und Scherstellen an Beschickungseinrichtungen, Warenträgerbewegungen oder offenen Antriebswellen

Elektrische Gefährdungen durch elektrischen Schlag bei feuchten und nassen Umgebungsbedingungen

Biologische Gefährdungen durch Biostoffe/Biologische Arbeitsstoffe/Mikroorganismen beim Umgang mit wässrigen Reinigungsflüssigkeiten (Risikogruppen 1 und 2)

| Maßnahmen |

|---|

Schutzmaßnahmen bei chemischen Gefährdungen

Substitutionsprüfung

Zu den Grundpflichten bei der Durchführung der Gefährdungsbeurteilung gehört es, die Möglichkeiten der Substitution zu prüfen. Das Ergebnis der Substitution muss dokumentiert werden, eine Ausnahme besteht bei geringer Gefährdung entsprechend § 6 (13) GefStoffV. Als Kriterien für eine Vorauswahl von Substitutionsmöglichkeiten sind, gemäß der TRGS 600, in erster Linie sowohl die Gefährlichkeitsmerkmale als auch das Freisetzungspotenzial auf der Grundlage der physikalisch-chemischen Eigenschaften und der Verfahrens- und Verwendungsbedingungen zu berücksichtigen.

Allgemeine Schutzmaßnahmen

Leiten Sie die festzulegenden Schutzmaßnahmen aus dem Ergebnis Ihrer Gefährdungsbeurteilung ab (auch bei Vorliegen einer geringen Gefährdung):

Begrenzung der Exposition, z. B. durch Begrenzung der Mengen eingesetzter Reiniger, Einsatz möglichst kleiner Gebinde am Arbeitsplatz

Einsatz geeigneter Arbeitsmethoden, z. B. Einsatz von Lösemittelspendern anstatt Entnahme der Reiniger aus dem Originalgebinde

Umsetzung der allgemeinen Hygienemaßnahmen, Rauch-, Ess-, Trinkverbot, keine Aufbewahrung von Lebensmitteln am Arbeitsplatz, Nutzung der Pausenräume

Kennzeichnung von Apparaturen, Rohrleitungen und Gebinden dem Inhaltsstoff gemäß

Zusätzliche Maßnahmen (wenn die Grenzwerte von Gefahr- oder Biostoffen überschritten werden oder bei hautresorptiven oder haut- oder augenschädigenden Gefahrstoffen eine Gefährdung besteht):

Anwendung geschlossener Systeme, z. B. geschlossene Reinigungsanlage mit Unterdruck

Verringerung der Exposition der Beschäftigten nach dem Stand der Technik

Absaugung von Emissionen an der Entstehungsstelle (siehe auch DGUV Regel 109-002)

Installation raumlufttechnischer Anlagen (siehe auch DGUV Regel 109-002)

Getrennte Aufbewahrung von Arbeits- oder Schutzkleidung und Straßenkleidung

Besondere Schutzmaßnahmen (Tätigkeiten mit krebserzeugenden, keimzellmutagenen und reproduktionstoxischen Gefahrstoffen der Kategorie 1A und 1B):

Abgrenzung von Gefahrenbereichen

Verkürzung der Exposition

Grundsätzliches Verbot einer Reinluftrückführung für abgesaugte Stoffe (siehe auch TRGS 560)

Verzeichnis der Beschäftigten mit Dauer und Höhe der Exposition (§ 14 Abs. 3 Nr. 3 GefStoffV, TRGS 410) führen

Abb. 69

Reinigungstisch mit Frontscheibe und Absaugung für die manuelle Reinigung von Werkstücken

Abb. 70

Reinigungsanlage für die automatische und manuelle Reinigung von Werkstücken

Schließen Sie schon im Vorfeld, im Rahmen der Substitutionsprüfung, solche Gefahrstoffe (auch sogenannte Verdachtsstoffe) aus. Folgende Reiniger sind zum Beispiel zurzeit entsprechend eingestuft:

Trichlorethylen, Trichlormethan, Tetrachlorethylen (Perchlorethylen) sind als krebserzeugend eingestuft.

Dichlormethan steht im Verdacht, Krebs zu erzeugen.

Aceton, 2-Butanon (MEK) und Ethanol (Spiritus) können fruchtschädigend wirken, wenn der Arbeitsplatzgrenzwert nicht eingehalten wird.

Weitere Schutzmaßnahmen

Leiten Sie zusätzlich lufttechnische Schutzmaßnahmen ein, wenn die oben genannten Maßnahmen nicht ausreichen, beziehungsweise, wenn die Maßnahmen nicht zur Einhaltung der Grenzwerte (siehe auch Abschnitt 5 der TRGS 402) führen.

Sehen Sie Absaugungen an der Emissionsquelle vor, wenn ein Entweichen von Dämpfen oder Aerosolen des Reinigers in die Luft am Arbeitsplatz in gesundheitsschädigender Konzentration verfahrenstechnisch nicht verhindert werden kann. Dabei müssen Sie auf möglichst vollständige Erfassung der entweichenden Gefahrstoffe achten. Es müssen möglichst alle Emissionsquellen, zum Beispiel auch mit Reinigern benetzte Teile oder das Abblasen der Teile mit Druckluft, einbezogen werden.

Reichen Absauganlagen alleine zur Reduzierung der Gefahrstoffkonzentrationen am Arbeitsplatz nicht aus, oder muss ein Ausgleich der Luftbilanz, zum Beispiel wegen der aus dem Arbeitsraum ins Freie abgeführten Luftmengen erfolgen, ist in der Regel die Errichtung einer raumlufttechnischen Anlage (RLT-Anlage) erforderlich.

Organisatorische und personenbezogene Maßnahmen

Sorgen Sie für eine regelmäßige Reinigung der Arbeitsbereiche und der Arbeitsumgebung. Stellen Sie einen Hautschutz- und Hygieneplan auf und leiten Sie geeignete Maßnahmen ein. Organisieren Sie eine wirksame Erste Hilfe.

Erstellen Sie Betriebsanweisungen und informieren Sie Ihre Beschäftigten.

Organisieren Sie die arbeitsmedizinische Vorsorge und, bei Bedarf, eine arbeitsmedizinisch-toxikologischen Beratung.

Stellen Sie geeignete Persönliche Schutzausrüstung (PSA) zur Verfügung. Die Beschäftigten müssen in der Betriebsanweisung und mit der Unterweisung eindeutige Angaben zur Benutzung der persönlichen Schutzausrüstung erhalten. Dazu gehören auch die Informationen über die Tragedauer der persönlichen Schutzausrüstung.

Veranlassen Sie eine regelmäßige Reinigung der Arbeits- und Schutzkleidung.

Schutzmaßnahmen gegen Brände und Explosionen

Sorgen Sie dafür, dass in brandgefährdeten Bereichen keine offene Flammen oder sonstige wirksame Zündquellen (z. B. Flexarbeiten, Schweißarbeiten) vorhanden sind.

Stellen Sie geeignete Feuerlöscheinrichtungen in ausreichender Zahl und in gebrauchsfähigem Zustand zur Verfügung.

Stellen Sie sicher, dass in brandgefährdeten Bereichen auch bei Betriebsstörungen keine Reinigungsflüssigkeiten in elektrische Ausrüstungen eindringen können.

Brandgefährdete Räume und Bereiche sind, der Technischen Regel Arbeitsstätten ASR A1.3 "Sicherheits- und Gesundheitsschutzkennzeichnung" Abschnitt 5 in Verbindung mit Anhang 1 entsprechend, mit dem Verbotszeichen P 02 zu kennzeichnen.

Brandgefährdete Räume und Bereiche sind, der Technischen Regel Arbeitsstätten ASR A1.3 "Sicherheits- und Gesundheitsschutzkennzeichnung" Abschnitt 5 in Verbindung mit Anhang 1 entsprechend, mit dem Verbotszeichen P 02 zu kennzeichnen.

Sorgen Sie dafür, dass die Brandlast nicht durch unnötiges Material erhöht wird.

Brennbare Abfälle, zum Beispiel gebrauchte Filter, sind in verschließbaren, nichtbrennbaren Behältern aufzubewahren und sachgerecht zu entsorgen.

Gebrauchte Reinigungstücher, die brennbare Flüssigkeiten enthalten, sind in verschließbaren, mindestens schwerentflammbaren Behältern aufzubewahren und der bestimmungsgemäßen Wiederverwendung zuzuführen.

Mit der Bildung einer gefährlichen explosionsfähigen Atmosphäre durch brennbare Lösemittel ist nicht zu rechnen, wenn durch Lüftung sichergestellt ist, dass die Konzentration des Lösemitteldampf-Luft-Gemisches weit genug unter der unteren Explosionsgrenze liegt. Das ist im Allgemeinen der Fall, wenn 50 % der unteren Explosionsgrenze zu keiner Zeit überschritten wird (siehe auch DIN EN 12 921 Teile 1 und 3).

Eine Lüftungsanlage als Explosionsschutzmaßnahme muss bestimmte Anforderungen an den Explosionsschutz erfüllen (zum Beispiel Volumenstrom, explosionsgeschützte Geräte) und ist, gemäß der BetrSichV, prüfpflichtig.

Wählen Sie Lufteintritts- und -austrittsöffnungen so aus und ordnen Sie sie so an, dass eine gleichbleibende Luftführung im Arbeitsbereich erreicht und belastete Luft nicht durch den Atembereich der Beschäftigten geführt wird.

Beste Praxis

Beste Praxis

Zur Bestimmung der Luftführung nutzen Sie die DGUV Regel 109-002 "Arbeitsplatzlüftung - Lufttechnische Maßnahmen".

Kann das Auftreten gefährlicher explosionsfähiger Gemische nicht sicher verhindert werden, sind Schutzmaßnahmen zu ergreifen, um eine Zündung zu vermeiden. Für die Festlegung von Maßnahmen und die Auswahl der Arbeitsmittel sollten Sie die explosionsgefährdeten Bereiche in Zonen einteilen und entsprechende Zuordnungen vornehmen (in Anlehnung an die GefStoffV Anhang 1, 1.7).

Zur daraus resultierenden Zoneneinteilung siehe DGUV Regel 113-001 "Explosionsschutz-Regel"

sowie die Beispiele im Anhang 1a der DGUV Information 209-088 "Reinigen von Werkstücken mit Reinigungsflüssigkeiten".

Zur daraus resultierenden Zoneneinteilung siehe DGUV Regel 113-001 "Explosionsschutz-Regel"

sowie die Beispiele im Anhang 1a der DGUV Information 209-088 "Reinigen von Werkstücken mit Reinigungsflüssigkeiten".

Kennzeichnen Sie explosionsgefährdete Bereiche nach der Gefahrstoffverordnung Anhang I, Nr. 1.6 Abs. 5. Auf Verbote muss deutlich erkennbar und dauerhaft hingewiesen werden. Außerdem werden deutliche Fußbodenmarkierungen oder Abschrankungen empfohlen.

Aus der Zoneneinteilung ergeben sich die Anforderungen, Zündquellen zu vermeiden und entsprechende Schutzmaßnahmen zu ergreifen. Ziehen Sie dazu besonders die Angaben des Herstellers in der Betriebsanleitung für die Reinigungseinrichtung heran.

Eine Übersicht über Schutzmaßnahmen in explosionsgefährdeten Bereichen gibt Anhang 2 der DGUV Information 209-088 "Reinigen von Werkstücken mit Reinigungsflüssigkeiten". Die Anforderungen an den Explosionsschutz von Reinigungseinrichtungen als Ganzes werden durch die DIN EN 12921, Teil 1 und 3 abgedeckt.

Eine Übersicht über Schutzmaßnahmen in explosionsgefährdeten Bereichen gibt Anhang 2 der DGUV Information 209-088 "Reinigen von Werkstücken mit Reinigungsflüssigkeiten". Die Anforderungen an den Explosionsschutz von Reinigungseinrichtungen als Ganzes werden durch die DIN EN 12921, Teil 1 und 3 abgedeckt.

Sorgen Sie dafür, dass explosionsgeschützte Geräte innerhalb der Reinigungseinrichtung die Anforderungen der Atex-Richtlinie (RL 2014/34/EU) erfüllen, die für die Zone erforderliche Gerätekategorie besitzen, für den Einsatzzweck geeignet sind (bestimmungsgemäße Verwendung laut Betriebsanleitung) und dass sie vom Hersteller mit einer EU-Konformitätserklärung nach allen anzuwendenden EU-Richtlinien (in der Regel ATEX und Maschinen-Richtlinie 2006/42/EG; ggf. weitere) und Betriebsanleitung in der Sprache der Anwendenden versehen wurden. Diese Dokumente müssen dem Betreiber der Reinigungseinrichtung zur Verfügung stehen.

Liegt eine Gefährdung durch gefährliche explosionsfähige Gemische vor, ist im Rahmen der Gefährdungsbeurteilung die Erstellung eines Explosionsschutzdokuments erforderlich. Liegt ein explosionsgefährdeter Bereich vor, bestehen Prüfpflichten nach BetrSichV Anhang 2 Abschnitt 3.

Ein Muster-Explosionsschutzdokument enthält der Anhang 8 der DGUV Information 209-088 "Reinigen von Werkstücken mit Reinigungsflüssigkeiten".

Ein Muster-Explosionsschutzdokument enthält der Anhang 8 der DGUV Information 209-088 "Reinigen von Werkstücken mit Reinigungsflüssigkeiten".

Schutzmaßnahmen gegen mechanische Gefährdungen

Verhindern Sie den Eingriff in Quetsch- und Scherstellen zum Beispiel durch Lichtschranken.

Veranlassen Sie, dass eine befähigte Person die arbeitstägliche Funktionsprüfung und regelmäßige Wirksamkeitsprüfung der Schutzmaßnahmen durchführt.

Legen Sie in der Gefährdungsbeurteilung Art, Umfang und Fristen erforderlicher Prüfungen fest. Prüfen Sie laut § 7 (7) GefStoffV die technischen Schutzmaßnahmen mindestens alle drei Jahre auf Funktion und Wirksamkeit. Dabei ist, auf der Grundlage der Gefährdungsbeurteilung nach § 6 GefStoffV, darüber hinaus zu prüfen, ob dieses Prüfungsintervall von drei Jahren im Einzelfall ausreicht.

Reinigungsanlagen sind, den Herstellerangaben entsprechend, vor der ersten Inbetriebnahme und danach wiederkehrend, im Anschluss an Instandhaltungsarbeiten und Änderungen, auf arbeitssicheren Zustand zu prüfen. Wiederkehrende Prüfungen von Reinigungsanlagen sind nach dem Stand der Technik mindestens einmal jährlich erforderlich.

Schutzmaßnahmen gegen elektrische Gefährdungen

Schützen Sie die elektrische Ausrüstung gegen äußere Einflüsse (zum Beispiel mechanische, thermische, chemische Beanspruchung).

Elektrische Einrichtungen dürfen nur von einer Elektrofachkraft oder unter deren Leitung und Aufsicht den elektrotechnischen Regeln entsprechend errichtet, geändert und instand gehalten werden.

Gewährleisten Sie eine regelmäßige, mindestens jährliche Wirksamkeitsprüfung der Schutzmaßnahmen durch eine befähigte Person.

Sorgen Sie dafür, dass elektrische Anlagen und ortsfeste elektrische Betriebsmittel mindestens alle 4 Jahre von einer Elektrofachkraft geprüft werden. Nähere Angaben geben die Durchführungsanweisungen zu § 5 DGUV Vorschrift 3 und 4 "Elektrische Anlagen und Betriebsmittel".

Werden demnach die elektrischen Anlagen und ortsfesten elektrischen Betriebsmittel in "Betriebsstätten, Räumen und Anlagen der besonderen Art" (DIN VDE 0100 Gruppe 700) betrieben, sind sie jährlich von einer Elektrofachkraft zu prüfen. Zu den "Betriebsstätten, Räumen und Anlagen der besonderen Art" gehören nach der DIN VDE 0100-737 "feuchte und nasse Räume" wie Waschhallen.

Schutzmaßnahmen gegen biologische Gefährdungen

Berücksichtigen Sie die Maßnahmen im Kapitel 3.1.3 "Biostoffe in der Metallbranche".

3.8.2 Lackieren/Beschichten

Das Lackieren und Beschichten der Oberfläche dient in der Branche vorwiegend dem Korrosionsschutz, aber auch der Verschönerung von Bauteilen und Konstruktionen. Vor dem Beschichten wird die Oberfläche grundsätzlich gereinigt, danach können die Bauteile mit einem flüssigen, pasten- oder pulverförmigen Beschichtungsstoff veredelt werden. Die Verfahren und die eingesetzten Stoffe sind dabei außerordentlich vielfältig. Das Spritzlackieren mit Flüssiglack ist das am weitesten verbreitete Verfahren, weil es besonders effektiv ist und gleichzeitig eine hohe Beschichtungsqualität erzeugt werden kann.

Abb. 71

Spritzstand mit Prallblech

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Folgende besondere Gefährdungen treten beim Lackieren/Beschichten auf:

Gefährdungen durch Kontakt mit Lösemitteldämpfen und Lackaerosolen, zum Beispiel beim Spritzen, Streichen oder Rollen, wenn Beschichtungsstoffe auf organischen Lösemitteln basieren und einen Flammpunkt unterhalb der Verarbeitungstemperatur besitzen. Bei der Spritz- oder Sprühverarbeitung wird diese Gefährdung durch die Lackaerosole im Atembereich des Beschichters oder der Beschichterin erhöht.

Gefährdungen durch Brände und Explosionen Freigesetzte Lösemitteldämpfe, aber auch das bei der Spritzverarbeitung entstehende Lackaerosol, bilden außerdem, im Zusammenhang mit dem Luftsauerstoff, ein explosionsfähiges Gemisch. Wirksame Zündquelle sind in der Praxis vor allem offene Flammen, elektrostatische Entladung, Reib- und Schlagfunken und heiße Oberflächen.

Mechanische Gefährdungen durch Anstoßen, Quetschen und Scheren beim Handling großer und schwerer Werkstücke und Konstruktionen, wenn sie für Beschichtungs-/Lackierarbeiten in eine Kabine oder einen gesonderten Bereich transportiert werden müssen. Für eine vollständige Beschichtung ist es häufig erforderlich, die Werkstücke zu drehen oder neu zu positionieren.

Gefährdungen durch unbeabsichtigte Injektion von Beschichtungsstoffen in den menschlichen Körper, zum Beispiel bei der Verwendung von Spritzpistolen, die mit hohem Materialdruck arbeiten (insbesondere so genannte Airless- oder Airmix-Geräte). Diese Gefährdung entsteht bei Reinigungsarbeiten an der Düse der Pistole, aber auch durch Beschädigungen an der Materialleitung und den zugehörigen Kupplungsstücken.

| Maßnahmen |

|---|

Substitution

Ersetzen Sie soweit möglich die Standardprodukte durch Beschichtungsstoffe mit weniger gefährlichen Komponenten (Substitution). Ein Wechsel auf wasserbasierte Beschichtungsstoffe ist allerdings nicht grundsätzlich zu empfehlen, da fast jedes dieser Produkte neben Wasser auch organische Lösemittel enthält. Diese Stoffe haben häufig geringere Arbeitsplatzgrenzwerte als die, die in lösemittelbasierten Lacken enthalten sind.

Technische Schutzmaßnahmen

Sorgen Sie bei allen Arten der Verarbeitung für eine ausreichende Be- und Entlüftung des Arbeitsplatzes (technische Lüftung). Die Absaugung muss so nah wie möglich an der Verarbeitungsstelle positioniert werden. Abhängig von der Raumgröße und der Absaugleistung müssen Sie außerdem entsprechend für Zuluft sorgen.

Wählen Sie für die Spritzverarbeitung möglichst nebelarme Verfahren aus. Als nebelreduziert gelten zum Beispiel die Verarbeitung von High-Solid-Lacken (lösemittelreduziert) oder elektrostatisch unterstützte Lackier-/Beschichtungsverfahren.

Halten Sie den vom Pistolenhersteller empfohlenen Abstand zwischen Werkstück und Spritzpistole ein (Reduzierung von Overspray).

Führen Sie Spritzlackierarbeiten grundsätzlich in dafür vorgesehenen, mit einer ausreichenden technischen Lüftung ausgerüsteten Kabinen oder Räumen durch. Die Strömungsgeschwindigkeit muss im Lackierbereich bei senkrechter Luftführung mindestens 0,3 m/s und bei waagerechter Luftführung mindestens 0,5 m/s betragen. Die technische Lüftung muss überwacht und mit den Spritzpistolen verriegelt sein.

Müssen begehbare Räume oder Behälter innen beschichtet werden, sind die Anforderungen der TRGS 507 zu erfüllen. Technische Lüftungsmaßnahmen sind dabei immer erforderlich.

Abb. 72

Schutzkleidung beim Lackierspritzen

Betrieb allgemein

Sorgen Sie für Ordnung und Sauberkeit in den Räumen und in den Kabinen zum Lackieren und Beschichten. Verbieten Sie in den Lackierbereichen den Verzehr von Lebensmitteln.

Werden Beschichtungsarbeiten auf der Baustelle durchgeführt, ist die natürliche Lüftung in den meisten Fällen ausreichend. Besonders beim Spritzlackieren sollte jedoch unbedingt die Windrichtung beachtet werden. Über die Koordinierung mit anderen Gewerken (Baustellenkoordinator) sind Gefährdungen anderer Kolleginnen und Kollegen durch die Beschichtungsarbeiten zu minimieren.

Stellen Sie bei Spritzlackierarbeiten geeigneten Atemschutz zur Verfügung und sorgen Sie dafür, dass er benutzt wird. Auch bei Beschichtungsverfahren, die kein Lackaerosol erzeugen, muss ein Atemschutzgerät verwendet werden, wenn die Arbeitsplatzgrenzwerte (AGW) für die im Beschichtungsstoff enthaltenen Lösemittel am Arbeitsplatz überschritten sind. Stellen Sie allen, die mit Lackierarbeiten beschäftigt sind, ein persönliches Atemschutzgerät zur Verfügung.

Atemschutzgeräte sind regelmäßig zu reinigen, zu warten, zu prüfen und an einem geeigneten, sauberen Ort aufzubewahren.

Stellen Sie geeignete Schutzkleidung und Augenschutz zur Verfügung. Die Ausrüstungen müssen verwendet werden, wenn die Arbeitssituation zu einer erhöhten Haut- oder Augengefährdung führt, zum Beispiel während der Innenbeschichtung von Behältern, verursacht durch einen hohen Rückprallanteil des Lackaerosols, oder bei Arbeiten auf der Baustelle, verursacht durch wechselnde Windrichtungen.

Schutzmaßnahmen gegen Brände und Explosionen

Verwenden Sie beim Beschichten ohne Versprühen Produkte mit einem Flammpunkt, der ausreichend über der Verarbeitungstemperatur (mehr als 15 Kelvin) liegt.

Bei der Spritzverarbeitung kann die Explosionsgefahr durch einen Wechsel des Beschichtungsstoffs (wasserbasiert) reduziert oder vollständig vermieden werden. Dazu muss er eine bestimmte Zusammensetzung mit einem Mindestanteil an Wasser aufweisen, siehe DGUV Information 209-046 Abschnitt 17.

Legen Sie innerhalb der betrieblichen Einrichtungen für Lackierarbeiten (Räume, Kabinen) einen feuer- und eventuell einen explosionsgefährdeten Bereich fest. Detaillierte Informationen enthält die DGUV Information 209-046.

Beste Praxis

Beste Praxis

Auf Baustellen ist die Einteilung explosionsgefährdeter Bereiche in Zonen grundsätzlich nicht sinnvoll, weil die Arbeiten meist nur kurze Zeit dauern. Dennoch sind in der Gefährdungsbeurteilung Maßnahmen gegen Brand- und Explosionsgefahren festzulegen. Beispielsweise können vorübergehend explosionsgefährdete Bereiche mit Schildern gekennzeichnet werden.

Vermeiden Sie im feuergefährdeten Bereich wirksame Zündquellen (z. B. offene Flammen).

Minimieren Sie die Brandlast und stellen Sie eine ausreichende Anzahl von Feuerlöschern bereit. Je nach Größe und Automatisierungsgrad der Beschichtungsanlage müssen automatische Brandschutzsysteme installiert werden.

Rüsten Sie Räume und Kabinen mit einer technischen Lüftung aus, die sicherstellt, dass bei maximaler Lackverarbeitungsmenge die rechnerische Konzentration der Lösemitteldämpfe höchsten 25 % der unteren Explosionsgrenze beträgt.

Elektrische und nichtelektrische Geräte und Installationen innerhalb von Räumen/Kabinen müssen mindestens der für die jeweils festgelegten Zonen ausreichenden Gerätekategorie nach RL 2014/34/EU (ATEX) entsprechen.

Achten Sie darauf, dass keine nicht-exgeschützten Geräte (zum Beispiel Radios, Mobiltelefone) verwendet werden.

Erstellen Sie für die im Lackierbereich bestehenden Explosionsgefährdungen ein Explosionsschutzdokument als Teil der Gefährdungsbeurteilung und aktualisieren Sie es regelmäßig.

Stellen Sie nur jeweils den Tagesbedarf an Beschichtungsstoffen an/in Lackiereinrichtungen bereit.

Achten Sie darauf, dass die in Ex-Bereichen verkürzten Flucht- und Rettungswege dauerhaft freigehalten werden. Bringen Sie in feuer- und explosionsgefährdeten Bereichen folgende Warn- und Verbotskennzeichnungen an:

Abb. 73

Warnung vor offenem Feuer

Abb. 74

Warnung vor explosionsfähiger Atmosphäre

Abb. 75

Zutritt für Unbefugte verboten

Sorgen Sie dafür, dass auf Baustellen im Bereich der Brand- und Explosionsgefahren (Arbeitsbereich und zusätzlich die nähere Umgebung, unter Beachtung der Windrichtung) Brandlasten und Zündquellen vermieden werden.

Maßnahmen gegen unbeabsichtigte Injektion

Verwenden Sie sichere Lackierpistolen. Diese Geräte sollten der DIN EN 1953:2011 entsprechen; die Bezugnahme der Norm sollte in der EG-Konformitätserklärung des Herstellers bestätigt sein.

Geräte, die für einen Materialdruck von mehr als 10 bar geeignet sind, müssen mit einer manuellen Verriegelung und einem Schutzbügel für den Abzugshebel ausgerüstet sein. Ab einem Materialdruck von 50 bar ist zusätzlich eine spezielle Abschirmung der Spritzdüse erforderlich.

Verwenden Sie bei Ersatz der Materialversorgungsleitung ausschließlich Originalzubehör oder vom Hersteller zugelassene Schläuche. Sorgen Sie dafür, dass für Reinigungsarbeiten, Düsenwechsel und Reparaturarbeiten an der Lackierpistole und dem Materialschlauch das Materialversorgungssystem abgeschaltet und gegen unbeabsichtigtes Wiedereinschalten gesichert ist. Der Restdruck im System ist durch Betätigung des Abzugs abzulassen. Führen Sie Reinigungsarbeiten nach den Vorgaben des Herstellers (Betriebsanleitung) durch.

Prüfen Sie regelmäßig die Pistole, den Materialschlauch und die Kupplungsstücke auf Verschleiß, Alterung (Risse) und mechanische Beschädigung. Reparieren Sie Pistolen mit fehlenden oder beschädigten Sicherheitseinrichtungen sofort oder entfernen Sie diese aus dem Arbeitsbereich.

3.8.3 Strahlen

Grundsätzlich wird beim Strahlen in Nass- und Trockenstrahlverfahren unterteilt. Unterschieden werden auch verschiedene Strahltechniken wie automatisches Strahlen (Schleuderstrahlen) in abgeschlossenen Kabinen, Strahlen in Handstrahlkammern oder Gloveboxen, Freistrahlen (handgeführtes Strahlen) als Trocken- oder Nassstrahlen und manuelles Strahlen, bei dem sich die Person im gleichen Raum mit dem zu bearbeitenden Werkstück befindet. Als besonderes Verfahren ist das CO2-Strahlen mit Trockeneis zu nennen. Die unterschiedlichen Strahlverfahren bedingen stark variierende Schutzmaßnahmen. Sie sind auf das zu strahlende Material und auf den Materialwechsel abzustimmen.

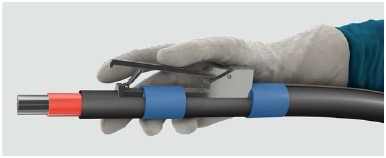

Abb. 76

Druckluftstrahleinrichtung mit Totmannschalter

| Rechtliche Grundlagen |

|---|---|

| |

| Weitere Informationen |

|---|---|

| |

| Gefährdungen |

|---|

Folgende Gefährdungen treten bei Strahlarbeiten auf:

Mechanische Gefährdungen durch Quetschen, Scheren, Erfasstwerden, unkontrolliert bewegte Teile (Gefahr eines Rückschlags der Strahldüse sowie Umherschlagen des Strahlschlauches), Teile mit gefährlichen Oberflächen

Gefährdungen durch Kontakt mit oder durch Einatmen von gesundheitsschädlichen Flüssigkeiten, Gasen und Stäuben, zum Beispiel durch Strahlmittel (aus Edelstahl können zusätzlich CMR-Stoffe enthalten), abgetragenes Material, Stäube, Strahlflüssigkeit (beim Nassstrahlen), zugemischte Zusatzstoffe (Reinigungsmittel oder Partikel), durch das beim CO2-Strahlen entstehende geruchs- und farblose CO2-Gas

Gefährdungen durch Brände und Explosionen durch brennbare Stäube bzw. Staubgemische

Gefährdungen durch spezielle physikalische Einwirkungen (Lärm, Hand-Arm-Vibrationen), insbesondere beim Freistrahlen

Thermische Gefährdungen durch Erwärmung/Erhitzung der Werkstückoberfläche, oder durch Trockeneis

Physische Belastung, Arbeitsschwere, Körperhaltung durch langandauernde Betätigung der Strahldüsen, ungenügende Bewegungsräume bei Arbeiten an Gloveboxen oder beim Freistrahlen und durch Hitze

Gefährdungen durch Rutschen, Stolpern und Stürzen durch herausschleuderndes oder vom fertigen Strahlgut herunterfallendes Strahlmittel (oft kugelförmig)

| Maßnahmen |

|---|

Technische Schutzmaßnahmen

Sorgen Sie dafür, dass alle vom Hersteller vorgesehenen Schutzeinrichtungen an den Bearbeitungszentren montiert sind und verwendet werden. Kontrollieren Sie die Wirksamkeit der Schutzeinrichtungen an Strahlanlagen und deren Benutzung.

Achten Sie auf Manipulationen und unterbinden Sie sie.

Stellen Sie Ihren Beschäftigten die Betriebsanleitung des Herstellers am Gerät zur Verfügung.

Strahlgeräte, die für einen ortsveränderlichen Einsatz vorgesehen sind, müssen vor der Inbetriebnahme an einem neuen Standort von einer zur Prüfung befähigten Person geprüft werden.

Legen Sie wiederkehrende Prüfungen, gemäß der Betriebssicherheitsverordnung, nach dem jeweiligen Druck-Volumen-Produkt fest. Beachten Sie den erhöhten Verschleiß durch abrasive Stoffe bei den Strahlarbeiten und legen Sie geeignete Prüfintervalle oder maximale Nutzungszeiten fest.

Druckluftstrahleinrichtungen, die von Hand gehalten werden, müssen mit einer Totmannschaltung ausgerüstet sein, die beim Loslassen den weiteren Luft- und Strahlmittelaustritt verhindert und den Schlauch druckentlastet.

Wenn Strahlkabinen mit Hebezeugen oder automatischen Hängebahnen bestückt werden, achten Sie darauf, dass keine Quetschstellen entstehen.

Feine Strahlrückstände bedingen erhöhte Rutschgefahr. Reinigen Sie die Umgebung von Strahlanlagen oder Strahlarbeitsplätzen regelmäßig. Legen Sie vor Maschinen und an besonders strahlstaubbelasteten Stellen zum Beispiel Gitterroste aus, um Rutschgefahren zu minimieren.

Verwenden Sie im entsprechenden Fall mehrere Strahlarbeitsplätze mit getrennten Absaugeinrichtungen für Leichtmetalle und für Eisenmetalle. Prüfen Sie beim Einsatz von Edelstahl bzw. Edelstahlstrahlmitteln, ob die Absaugung für CMR-haltige Stäube geeignet ist. Verwenden Sie nur vom Hersteller zugelassene und für die Kombination mit dem Strahlgut geeignete Strahlmittel.

Sorgen Sie für eine wirksame Raumlüftung. Berechnen Sie die Luftwechselrate für Arbeiten mit CO2-Strahlgeräten.

Sorgen Sie für eine wirksame Absaugung von Stäuben und Gefahrstoffen und kontrollieren Sie deren Benutzung.

Reinigen Sie die Strahlanlage vor jedem Wechsel der gestrahlten Materialien bzw. vor jedem Strahlmittelwechsel gründlich durch Absaugen.

Achten Sie darauf, dass in Filteranlagen keine gefährlichen Mischstäube abgelagert werden.

Verhindern Sie elektrostatische Aufladung durch Einsatz geeigneter leitfähiger Materialien und durch Erdung.

Betrieb

Verwenden Sie keine silikogenen Strahlmittel und keine Edelstahlstrahlmittel, aus denen CMR-Stoffe freigesetzt werden können.

Stellen Sie geeignete Persönliche Schutzausrüstung zur Verfügung und sorgen Sie dafür, dass sie benutzt wird (Strahlanzug und geeignete Filtermasken bzw. fremdbelüftete Strahlhaube). Achten Sie bei der Luftzuführung darauf, dass Sie Atemluft und keine "Frischluft" einsetzen. Bei Luftversorgung der Strahlhaube mit dem Kompressor, sorgen Sie dafür, dass der Kompressor keine Schadstoffe oder Abgase ansaugen kann.

Verwenden Sie einen Wasser- und einen Ölabscheider sowie einen Druckluftkühler und einen Aktivkohlefilter. Lassen Sie Kondenswasser regelmäßig aus dem Druckbehälter ab, reinigen Sie die Filter regelmäßig und prüfen Sie die Atemluft auf CO, zum Beispiel durch ein CO-Warngerät in der Zuleitung. Stellen Sie beim Umgang mit Werkstücken, die gefährliche Oberflächen haben, geeignete Schutzhandschuhe zur Verfügung.

Verwenden Sie für die Reinigung von Arbeitsplätzen Staubsauger der Staubklasse M oder H. Strahlschutt kann Gefahrstoffe enthalten, entsorgen Sie den Strahlschutt umweltgerecht.

Stellen Sie einen Hautschutzplan auf und stellen Sie geeignete Reinigungs- und Pflegemittel für die Beschäftigten zur Verfügung. Führen Sie die vorgeschriebenen Eignungsuntersuchungen und die regelmäßige Vorsorge durch.

Stellen Sie einen ausreichenden Bewegungsraum für Freistrahlarbeiten zur Verfügung. Sorgen Sie bei der Benutzung von Gloveboxen für ausreichend Bewegungsraum und eine sichere Standfläche. Sie sollte aus ergonomischen Gründen zum Beispiel durch eine Matte gefedert sein.

Sorgen Sie dafür, dass sich in begehbaren Strahlkammern vor dem Start des Arbeitsprozesses keine Personen befinden. Kontrollieren Sie in diesem Zusammenhang die gesamte Anlage. Benutzen Sie Vorhängeschlösser zur Absicherung von Personen, die in der Anlage Arbeiten durchführen müssen. Führen Sie Arbeiten in der Anlage nur bei Stillstand aus.

Sorgen Sie für ausreichend Pausen und genügende Flüssigkeitszufuhr. Begrenzen Sie die Arbeitszeiten an Hitzearbeitsplätzen auf das unbedingt Notwendige und stellen Sie geeignete Persönliche Schutzausrüstung zur Verfügung.

Essen und Trinken an Strahlarbeitsplätzen ist verboten.

Essen und Trinken an Strahlarbeitsplätzen ist verboten.

Kennzeichnen Sie Lärmbereiche gut sichtbar und stellen Sie Ihren Beschäftigten geeigneten Gehörschutz zur Verfügung. Sorgen Sie dafür, dass die Einsatzzeiten so bemessen werden, dass die Grenzwerte für Hand-Arm-Vibrationen sicher eingehalten werden können.

Bemessen Sie die Arbeitsaufgaben so, dass Ihre Beschäftigten sie sicher und ohne erhöhte Belastung bewältigen können. Vermeiden Sie Alleinarbeit - auch in der Nachtschicht.