Abschnitt 3.4 - 3.4 Ventilator

Ein Ventilator ist eine fremd angetriebene Strömungsmaschine, die mit einem in einem Gehäuse rotierenden Laufrad ein gasförmiges Medium fördert und verdichtet und dabei zwischen Ansaug- und Druckseite einen Druckunterschied erzeugt. Die Aufgabe eines Ventilators ist es, einen Volumenstrom eines Gases durch ein System (Absauganlage) zu transportieren. Dieses System setzt der Bewegung des Volumenstroms einen Widerstand entgegen, den der Ventilator durch seinen erzeugten Druckunterschied (Druckdifferenz) überwinden muss. Somit stellt er gewissermaßen "die treibende Kraft" einer Anlage dar.

3.4.1 Bauformen und Funktion

Aufgrund der Strömungsführung im Gehäuse kann man Ventilatoren in Axial- und Radialventilatoren unterteilen. Der Volumenstrom besitzt dabei immer einen statischen und einen dynamischen Druckanteil. Beide zusammen ergeben den Gesamtdruck.

3.4.1.1 Axialventilator

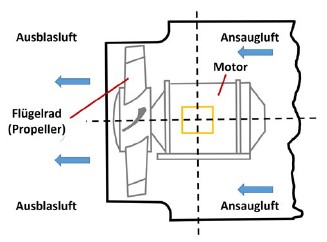

Die Luft strömt axial in das Flügelrad ein und aus. Das Ergebnis sind große Luftströme bei gleichzeitig geringen Gesamtdrücken. Axialventilatoren kommen bevorzugt in Raumlufttechnischen Anlagen (RLT-Anlagen) zum Einsatz.

Abb. 3.4.1

Axialventilator

3.4.1.2 Radialventilator

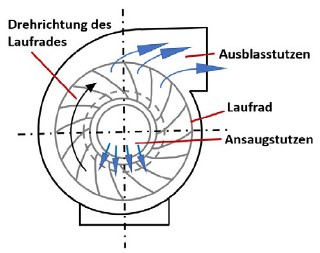

Ventilatoren, bei denen der Luftstrom axial angesaugt wird, die Rotation des Radiallaufrads für eine Umlenkung um 90° sorgt und die Luft radial ausgeblasen wird, nennt man Radialventilatoren. Diesen Strömungsverlauf kann man in Abbildung 3.4.2 erkennen. Die Luft strömt axial ein und radial aus. Durch das spiralförmige Gehäuse wird die Luft gezwungen, in die rechtwinklig zur Drehachse angeordnete Austrittsöffnung zu strömen. So werden höhere Gesamtdrücke als bei Axialventilatoren erreicht.

Abb. 3.4.2

Radialventilator

Im Bereich der Absaugtechnik werden fast ausschließlich Radialventilatoren eingesetzt.

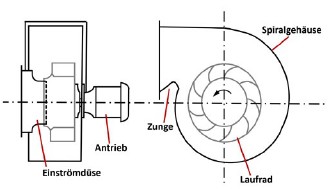

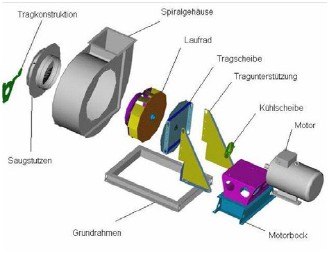

Der Radialventilator besteht aus dem Spiralgehäuse mit Einströmdüse und Austrittstutzen, dem Laufrad und der Zunge, wie die Abbildung 3.4.3 zeigt. Die zu fördernde Luft tritt durch die Einströmdüse in das Laufrad ein und wird dabei in radiale Richtung umgelenkt.

Im Laufrad findet die Energieumsetzung statt. Die dem Laufrad über die Welle des Antriebsmotors zugeführte mechanische Energie wird in Druck- und Geschwindigkeitsenergie umgesetzt.

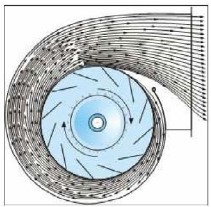

Das Spiralgehäuse hat die Aufgabe, ausströmende Luft, die am Außenumfang des Laufrads austritt, zu sammeln und zu einem gemeinsamen Auslass zu führen. Das ist in der Abbildung 3.4.4 zu erkennen, die den Strömungsverlauf im Gehäuse darstellt.

Abb. 3.4.3

Verschiedene Schnitte eines direkt angetriebenen Radialventilators mit geschlossenem

Laufrad

Abb. 3.4.4

Strömungsverlauf im Ventilator-Gehäuse

Abb. 3.4.5

Einzelteile eines direktgetriebenen Radialventilators

Die Luft oder das Gas kann durch die stetige Querschnittserweiterung in Strömungsrichtung im Gehäuse expandieren, so dass sich die Strömungsgeschwindigkeit verringert und kinetische Energie in nutzbaren statischen Druck umgewandelt wird (Diffusor-Effekt).

3.4.1.3 Bestandteile des Radialventilators

Die Abbildung 3.4.5 zeigt alle Bestandteile eines direkt angetriebenen Radialventilators. Dabei hat die Kühlscheibe die Funktion, eine Wärmeübertragung zwischen Motor und Laufrad zu verhindern. Sie besteht aus Aluminium und kann - durch die große Oberfläche und Wärmeleitfähigkeit - die Wärme gut abführen. Die Kühlscheibe findet nur bei Heißgasförderungen Anwendung.

3.4.2 Laufräder

Als Laufräder werden bei Absauganlagen offene oder geschlossene Bauformen eingesetzt. Für die Wahl der Bauweise spielt zunächst die Anordnung des Ventilators innerhalb der Absauganlage eine wesentliche Rolle. Ist der Ventilator "reingasseitig", das heißt nach dem Abscheider angeordnet, werden ausschließlich geschlossene Bauformen eingesetzt. Im Fall der "rohgasseitigen" Anordnung (also vor dem Abscheider) können sowohl geschlossene als auch offene Bauformen zum Einsatz kommen.

Offene Laufräder bestehen aus einer Scheibe mit radialen, meist geraden Flügeln. Geschlossene Laufräder bestehen aus zwei Scheiben mit dazwischenliegenden geraden oder gekrümmten Flügeln (siehe Abbildung 3.4.6). Für Transportaufgaben bei rohgasseitiger Anordnung des Ventilators in Verbindung mit grobkörnigem oder faserförmigem Material kommen in der Regel nur einseitig offene Laufräder in Frage. Zum Transport von partikelförmigem Staub werden auch geschlossene Laufräder für rohgasseitigen Einsatz angeboten. Wird jedoch stückiges Material angesaugt, besteht die Gefahr von Beschädigungen des Laufrads. Das kann zur Unwucht führen.

Abb. 3.4.6

Bauformen von Ventilator-Laufrädern

Der Vorteil geschlossener Laufräder gegenüber offenen Laufrädern besteht im generell besseren Wirkungsgrad.

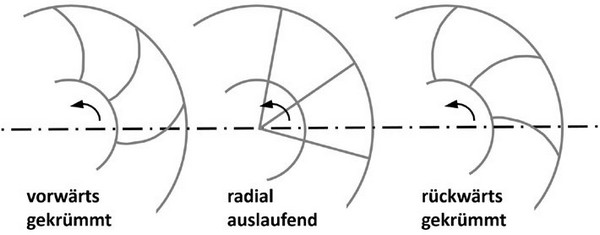

Weiterhin können Ventilatoren nach der Geometrie der Laufräder unterschieden werden. Die Schaufeln der Laufräder können vorwärts oder rückwärts gekrümmt oder radial auslaufend sein (siehe Abbildung 3.4.7). Die Schaufelgeometrie der Laufräder bestimmt - neben der Bauform - wesentlich den Wirkungsgrad eines Ventilators:

offenes Laufrad mit geraden Schaufeln:

max. Wirkungsgrad 55 %

offenes Laufrad mit vorwärts gekrümmten Schaufeln:

max. Wirkungsgrad 65 %

geschlossenes Laufrad mit rückwärts gekrümmten Schaufeln:

rohluftseitig: max. Wirkungsgrad 80 %

reinluftseitig: max. Wirkungsgrad 85 %

Die genannten Wirkungsgrade beziehen sich lediglich auf den Ventilator selbst ohne die - weitere Verluste erzeugenden - Einflüsse des Antriebs und des antreibenden Motors auf den Gesamtwirkungsgrad.

Häufig werden Ventilatoren mit rückwärts gekrümmten Schaufelrädern eingesetzt, da sie leiser sind und einen besseren Wirkungsgrad haben als andere Bauformen. Ihr Nachteil besteht in der Gefahr von Material-Anbackungen. Für reine Material-Transportleitungen verwendet man stattdessen oft gerade Schaufeln. Gerade Schaufeln werden außerdem gelegentlich für kleinere, preisgünstige Ventilatoren genutzt. Ventilatoren mit radial auslaufenden Schaufeln werden oft in der Span- und Staubfördertechnik, zum Beispiel in Absauganlagen für Holzstaub und -späne, genutzt. Sie sind besonders verkrustungssicher. Bei der Absaugung von gas-, rauch- oder nebelförmigen Stoffen sowie in der Raumlufttechnik werden sie dagegen so gut wie gar nicht angewendet.

Vorwärts gekrümmte und radial auslaufende Schaufeln erreichen höhere Pressungen. Wegen der Nachteile, die sich in Wirkungsgrad und Lärmabstrahlung wiederspiegeln, werden vor allem vorwärts gekrümmte Schaufeln in der Praxis kaum verwendet.

3.4.3 Darstellung der Betriebseigenschaften

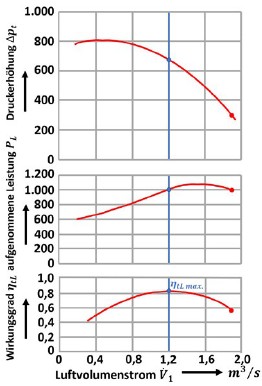

Die Betriebseigenschaften eines Ventilators werden in Form von Kennlinien dargestellt. Mithilfe von Kennlinien kann der Zusammenhang von beim Betrieb wirkenden Größen veranschaulicht werden. Die verschiedenen Größen, wie Druckerhöhung oder Pressung, aufgenommene Leistung und Wirkungsgrad, werden dabei jeweils auf den Volumenstrom bezogen.

Die Leistungsdaten eines Ventilators werden im Allgemeinen für den sogenannten Nennpunkt angegeben. Der Nennpunkt ist ein besonderer Betriebspunkt, der sich aus der Ventilator-Kennlinie und dem Anlagen-Widerstand ergibt. Für diesen Punkt erfolgt in der Regel die Auslegung oder die Auswahl des Ventilators. Tatsächlich weichen die Leistungsanforderungen im praktischen Betrieb durch Variation der Anlagen-Widerstände aber mehr oder weniger stark von diesem Nennpunkt ab. Daher ist es für die Auslegung für das gesamte geforderte Leistungsspektrum von Interesse, wie sich der Ventilator auch abseits des Nennpunkts verhält.

Abb. 3.4.7

Geometrie von Ventilator-Laufrädern

Abb. 3.4.8

Typische Normkennlinien zur Beschreibung der Änderungen von Druckerhöhung, aufgenommener Ventilator-Leistung und Ventilator-Wirkungsgrad bei sich änderndem Luftvolumenstrom

Über die Betriebseigenschaften des Ventilators gibt die Kennlinie als Zusammenhang zwischen Volumenstrom und Druckerhöhung Auskunft. Deren "Bauchigkeit" und Steilheit gibt das Verhalten des Ventilators bei Abweichungen vom Nennpunkt wieder. Diese Eigenschaften werden im Wesentlichen durch die Geometrie des Ventilator-Laufrads definiert.

Aus den Kennlinien lassen sich folgende verallgemeinerbare Schlüsse ziehen:

Der Nennpunkt des Ventilators ist der Betriebspunkt mit dem höchsten Wirkungsgrad (ηmax), also der Betriebspunkt mit dem optimalen Verhältnis von abgegebener zu aufgenommener Ventilator-Leistung. Bei höheren oder geringeren Volumenstrom-Anforderungen sinkt der Wirkungsgrad.

Die Darstellung des Wirkungsgrads bezieht sich nur auf den wesentlich von Laufrad und Gehäuse bestimmtem Ventilator-Wirkungsgrad (ηVent). Wirkungsgrad-Verluste aus Antrieb und Motor beinhaltet diese Kennlinie nicht.

Die Darstellung der Kennlinie für die aufgenommene Leistung bezieht sich ebenfalls nur auf den Ventilator selbst. Es handelt sich um die reine Wellenleistung. Erforderliche Leistungszuschläge für Antriebs- und Motorverluste beinhaltet diese Kennlinie nicht.

3.4.4 Antriebsarten

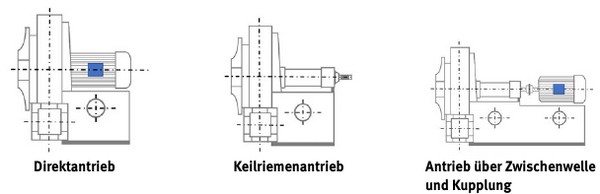

Für Ventilatoren stehen grundsätzlich vier Antriebsarten zur Verfügung:

Direktantrieb über die Motorwelle

Antrieb über Zwischenwelle und Kupplung

Keilriemenantrieb

Antrieb über Umrichter

Die Abbildung 3.4.9 stellt 3 verschiedene Antriebsmöglichkeiten von Radialventilatoren gegenüber. Im Folgenden werden die einzelnen Varianten beschrieben.

Abb. 3.4.9

Antriebsarten von Absaug-Ventilatoren

3.4.4.1 Direktantrieb

Der Antrieb des Ventilators erfolgt über den Motor, wobei das Laufrad direkt auf der Motorwelle montiert ist. Direktantrieb wird vor allem bei kleineren Absaug-Ventilatoren eingesetzt. Bei speziellen Anforderungen ist dieser Antrieb auch mit verlängerter Motorwelle möglich. Man muss jedoch beachten, dass die Medientemperaturen direkt auf die Motorwelle übertragen werden. Das führt dazu, dass der Einsatz einer Kühlscheibe zur Wärmeabführung zu prüfen ist, wenn das geförderte Gas erwärmt ist.

3.4.4.2 Antrieb über eine Zwischenwelle

Bei dieser Variante erfolgt der Antrieb über eine elastische Bolzenkupplung und eine Zwischenwelle. Kupplungen dienen zur Verbindung drehender Maschinenteile, hier also von Motor und Ventilator-Laufrad. Sie haben die Aufgabe, bei einer bestimmten Drehzahl n ein Drehmoment M zu übertragen. Diese Antriebsart wird bei großen und schweren Laufradausführungen mit großen Massenkräften oder bei Temperaturen des Fördermediums über 100 °C eingesetzt. Eine direkte Wärmeleitung des Mediums auf den Motor wird somit unterbunden. Zudem werden die Laufradschwingungen nicht direkt auf den Motor übertragen, sondern über die Zwischenwelle/Kupplung "abgefedert".

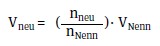

3.4.4.3 Keilriemenantrieb

Der Antrieb des Ventilators erfolgt über Keilriemenscheiben und Riemen. Bei riemengetriebenen Ventilatoren ist die Ventilator-Welle gesondert gelagert und die Kraftübertragung erfolgt fast ausschließlich durch Keilriemen. Dadurch wird die Ventilator-Drehzahl von der Motor-Drehzahl entkoppelt. Vorteil ist hierbei die Möglichkeit, durch Austausch der Keilriemenscheiben die Drehzahl des Ventilator-Laufrads zu verändern und so an den Betriebspunkt der Anlage anzupassen. Dabei lassen sich die Proportionalitäten bei der Veränderung einer Drehzahl auf die lufttechnischen Leistungsdaten nutzen.

Bezeichnet man die Werte der Nenndrehzahl mit dem Index "Nenn" und die sich ergebenden neuen Leistungsdaten mit dem Index "Neu", können sie nach den in Tabelle 3.4.1 angegebenen Beziehungen ermittelt werden.

Aufgrund der auf das Laufrad wirkenden Fliehkräfte ist eine starke Erhöhung der Ventilator-Drehzahl aber begrenzt. Bei der Erhöhung der Ventilator-Drehzahl ist außerdem zu beachten, dass die aufgenommene Ventilator-Leistung und damit auch die benötigte Motor-Leistung aufgrund der Proportionalitätsgesetze in der dritten Potenz ansteigen. Daher kann als Folge eventuell ein Austausch des antreibenden Motors erforderlich werden. Andererseits würde eine starke Absenkung der Ventilator-Drehzahl zur Folge haben, dass die vorhandene Ventilator-Leistung nur in geringem Umfang ausgenutzt wird.

3.4.5 Elektromotoren

Als Antriebsaggregate nutzt man in der Fertigung überwiegend Elektromotoren verschiedener Ausführungen (Niederspannungs-, Hochspannungs-, Gleich- und Drehstrommotoren). Bei Ventilatoren werden vor allem Drehstrom-Asynchronmotoren eingesetzt. Ein Betrieb dieser Motoren am Drehstromnetz ist meist ohne Anlaufhilfe möglich.

Tabelle 3.4.1

Proportionalitäten auf der Basis einer Drehzahländerung

| Drehzahl | Volumenstrom | Totaldruckerhöhung | Luftleistung |

|---|---|---|---|

|  |  |  |

| Gleichung-Nr. | 3.4 - 1 | 3.4 - 2 | 3.4 - 3 |

3.4.5.1 Motorleistung

Jeder Ventilator ist entweder nur als Schnellläufer oder als Langsamläufer geeignet und benötigt daher für den Antrieb den für diese Betriebsart geeigneten Elektromotor. Die Drehzahl n des Motors ist abhängig von der Netzfrequenz f (i. A. 50 Hz) und der Zahl an Polpaaren m am Motor. Sie errechnet sich nach der folgenden Beziehung:

In der Praxis lassen sich folgende Motoren unterscheiden:

2-polige Motoren: ca. 3.000 U/min bei Schnellläufern

4-polige Motoren: ca. 1.500 U/min bei Langsamläufern

Elektromotoren gibt es in festen Leistungsstufen. Die auf dem Typenschild angegebenen Leistungsstufen gelten für die abgegebene Motor-Leistung als mechanische Wellenleistung (Pab). Die aufgenommene elektrische Leistung (Pauf) liegt wegen des Motorwirkungsgrads (ηM)höher.

Bei der Auslegung der Motor-Leistung in der Praxis sollte dem Motor im Nenn-Betriebspunkt des Ventilators maximal 90 % seiner Nennleistung abgefordert werden. Andernfalls muss bei Dauerbetrieb mit der Gefahr einer Motorüberlastung gerechnet werden.

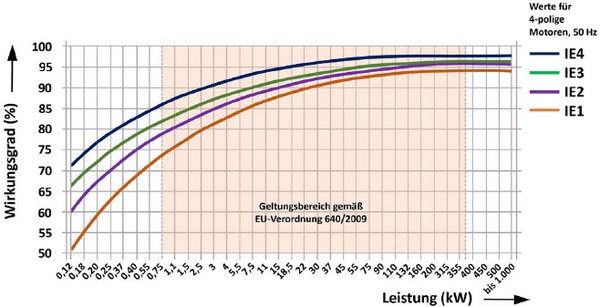

3.4.5.2 Motor-Wirkungsgrad

Der Wirkungsgrad eines Elektromotors wird durch Energieverluste an verschiedenen Stellen bestimmt. Große Motoren haben wesentlich bessere Wirkungsgrade als kleine. Da viele Motoren aber hohe Betriebsstundenzahlen erreichen, ist jeder Prozentpunkt Wirkungsgrad eine enorme Energie-Einsparquelle.

Mit Einführung der Öko-Design-Richtlinie (2005/32/EG) dürfen in zunehmendem Maße nur noch Motoren mit steigender Effizienz, das heißt besserem Wirkungsgrad, in Verkehr gebracht werden. So dürfen seit dem 16. Juni 2011 nur noch hocheffiziente (Effizienzklasse IE 2) Asynchron-Drehstrommotoren des Leistungsbereichs 0,75 Kilowatt bis 375 Kilowatt verkauft werden. Effizienzklassen ermöglichen, elektrische Antriebe nach ihrem Stromverbrauch und ihrem Wirkungsgrad zu klassifizieren.

Die Kennzeichnung erfolgt in Anlehnung an die Schutzartkennzeichnung IP (International Protection) mit IE (International Efficiency) gemäß der folgenden Tabelle:

Tabelle 3.4.2

Neue Effizienzklassen bei Elektromotoren

| Effizienz-Klasse | Bedeutung der Klasse |

|---|---|

| IE 1 | Standard-Effizienz-Motoren (Standard Efficiency) |

| IE 2 | Hocheffizienz-Motoren (High Efficiency) |

| IE 3 | Höchste Effizienz-Motoren (Premium Efficiency) |

| IE 4 | Absolut höchste Effizienz-Motoren (Super Premium Efficiency) |

Ein weiterer Schritt, den Wirkungsgrad der Elektromotoren zu erhöhen, folgte ab Januar 2015:

Derzeit dürfen Elektromotoren in der Effizienzklasse IE 2 des Leistungsbereichs 0,75 kW bis 375 kW nur noch mit Drehzahlregelung in Verkehr gebracht werden. Andernfalls müssen sie die höhere Effizienzklasse IE3 erfüllen. Die Effizienz-Klasse IE 4 wurde bereits vorsorglich eingeführt.

Bei Motoren haben die Anschaffungskosten einen geringen Einfluss auf die Lebenszykluskosten. Auch die Installationskosten unterscheiden sich kaum, solange es sich um Normmotoren handelt. Die Folgekosten übertreffen die Anschaffungskosten eines Motors oft schon im ersten Jahr. Ältere Asynchronmotoren der Effizienzklasse IE 1 hatten eine durchschnittliche Lebensdauer von 12 Jahren im Bereich unter 7,5 kW, von 16 Jahren im Bereich zwischen 7,5 und 75 kW und etwa 20 Jahren bei Leistungen größer als 75 kW. Für neuere Motoren der höheren Effizienzklassen können derzeit noch keine Aussagen zur Lebensdauer gemacht werden, da noch keine ausreichenden Langzeiterfahrungen vorliegen. Vermutlich werden sich deren Lebensdauern aber in etwa der gleichen Größenordnung bewegen.

Abb. 3.4.10

Effizienzklassen IE 1 - IE 4 nach IEC 60034-30-1 und der Geltungsbereich der EU-Verordnung 640/2009

Angesichts dieser hohen Lebensdauer bestimmen die Wartungs- und vor allem die Energiekosten die Summe der Lebenszykluskosten. Durch hocheffiziente Motoren können die Energiekosten und somit die Lebenszykluskosten also vermutlich noch gesenkt werden.

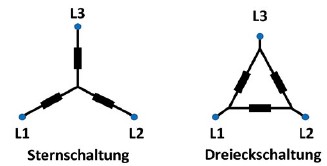

3.4.5.3 Anlaufverhalten

Bei jedem Anlauf des Motors steigt die Stromaufnahme stark an. Das kann zu kurzfristigen "Überlastungen" des Motors führen. Die maximale, momentane Stromaufnahme beträgt dann ca. das 5-fache des Nennstroms (ca. 2 Ampere/kW Nennleistung).

Um den hohen Anfahrstrom zu begrenzen, wird die sogenannte Stern-Dreieck-Schaltung verwendet. Mit dem Stern-Dreieck-Anlauf (beim Motor-Anlauf Stern, im Motor-Betrieb Dreieck) liegen in der Sternschaltung 230 Volt an. Wenn der Motor hochgelaufen ist, wird durch einen externen Schalter oder Schütz-Kontakt in die Dreieckschaltung umgeschaltet und 400 V Spannung sind am Motor angelegt. In der Sternschaltung benötigt der Motor - bei gleicher Netzspannung - nur ein Drittel des Anlaufstroms, liefert aber auch nur ein Drittel des Nenn-Drehmoments.

Abb. 3.4.11

Phasenanschluss bei Stern- und Dreieckschaltung

Zur Verminderung solcher Anlaufströme werden größere Elektromotoren (ab ca. 5,5 kW) in Stern-Schaltung angefahren und dann von Hand oder über Zeitrelais auf Dreieck-Schaltung umgeschaltet. Kleinere Elektro-Motoren bis ca. 5,5 kW werden fest in Dreieck-Schaltung angefahren und dann auch betrieben. Beim Vorschalten von Umrichtern treten keine erhöhten Anlaufströme auf (sog. Sanft-Anlauf).

In der folgenden Tabelle sind die Anlauf-Faktoren für die verschiedenen Schaltmöglichkeiten zusammengestellt.

Tabelle 3.4.3

Anlauf-Faktoren von Elektromotoren für verschiedene Anlaufbedingungen

| Anlaufbedingung, Schaltmöglichkeit | Anlauf-Faktor gegenüber Nennstrom |

|---|---|

| Dreieckschaltung | 5 |

| Stern-Dreieck-Schaltung | 3 |

| Anlauf über Umrichter | 1 |

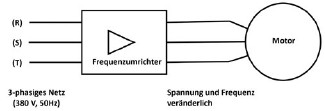

3.4.5.4 Umrichter

Soll die Ventilator-Leistung an wechselnde Betriebszustände angepasst werden, muss die Ventilator-Drehzahl auch ohne Umbaumaßnahmen - wie sie im Fall des Keilriemenantriebs erforderlich wären - geändert werden können. Das wird erreicht, indem der Antriebsmotor des Ventilators nicht direkt, sondern über einen Frequenzumrichter ans Netz angeschlossen wird.

Der Frequenzumrichter wandelt die Netzwechselspannung - mit fester Spannung und Frequenz - in eine Wechsel-Spannung mit variabler Frequenz und Spannung um.

Auf diese Weise wird die Drehzahl des Asynchronmotors, die von der speisenden Frequenz abhängt (siehe Gleichung 3.4 - 4), durch die variable Ausgangsfrequenz verändert. Mit geringerer Drehzahl verringert sich die Leistungsaufnahme des Ventilators. Der Antriebsmotor passt sich durch eine verminderte Stromaufnahme diesem Umstand an. Um hierbei einen möglichst guten Motor-Wirkungsgrad beizubehalten, wird vom Frequenzumrichter auch die Spannung herabgesetzt. Der Zusammenhang zwischen Frequenz und Spannung ist im Frequenzumrichter einprogrammiert und lässt sich an die verschiedenen Belastungen anpassen.

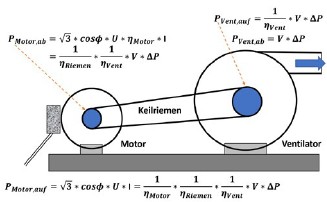

3.4.6 Zusammenspiel Ventilator-Antrieb-Motor

Für die Beurteilung der Gesamt-Effizienz ist der Gesamt-Wirkungsgrad des Systems "Ventilator-Antrieb-Motor" von ausschlaggebender Bedeutung. Dieser System-Gesamtwirkungsgrad (ηges) wird bestimmt durch das Verhältnis der vom Ventilator abgegebenen Luftleistung (PLuft = PVent,ab) und der vom Motor aus dem Strom-Netz aufgenommenen elektrischen Leistung (Pel= PMot, auf) und wird wie in Abbildung 3.4.13 dargestellt ermittelt.

3.4.6.1 Bestimmung der Ventilator-Leistung

Die vom Ventilator abgegebene Leistung PLuft= PVent,ab ändert sich bei Ansteuerung der verschiedenen Betriebspunkte auf der Ventilator-Kennlinie, die das Betriebsverhalten des Ventilators bestimmt. Die verschiedenen Betriebspunkte ergeben sich, wenn Verbraucher zu- oder weggeschaltet werden oder wenn sich die Volumenstromanforderungen aus sonstigen Gründen ändern. Die abgegebene Ventilator-Leistung entspricht der Luftleistung des Ventilators und ist durch das Produkt aus Totaldruckerhöhung und Volumenstrom gegeben.

Abb. 3.4.12

Prinzip-Skizze für den Antrieb über Umrichter

Abb. 3.4.13

Unterschiedliche Leistungen und Wirkungsgrade bei der Beurteilung von Ventilatoren

Die Totaldruckerhöhung ergibt sich aus der Differenz des Gesamtdrucks auf der Druck- und der Saugseite des Ventilators. Diese Differenz besteht jeweils aus der statischen Druckdifferenz gegen (Außen-)Umgebung, der luftgeschwindigkeitsabhängigen kinetischen Druckenergie und der höhenabhängigen potentiellen Lageenergie. Letztere kann im Regelfall aufgrund der geringen Höhendifferenzen innerhalb von Absauganlagen vernachlässigt werden. Differenzen der kinetischen Druckenergien ergeben sich nur dann, wenn auf der Druck- und Saugseite des Ventilators wegen divergierender Stutzen-Durchmesser Geschwindigkeitsunterschiede auftreten. In den meisten Fällen ist bei der Ermittlung der Totaldruckerhöhung daher nur die sogenannte "Pressung", das heißt die Druckerhöhung durch statische Druckdifferenz, zu berücksichtigen.

Der Volumenstrom ist - unabhängig von der Stutzen-Konfiguration auf der Druck- und der Saugseite - konstant und setzt sich aus dem Produkt von Stutzen-Querschnittsfläche und zugehöriger Luftgeschwindigkeit zusammen.

3.4.6.2 Wirkungsgrad

Der Gesamt-Wirkungsgrad berücksichtigt alle systeminternen "Verluste". Wie hoch diese Verluste insgesamt sind, hängt nach Abbildung 3.4.13 von der Zusammensetzung des Systems und dem jeweiligen Wirkungsgrad seiner Einzelbestandteile ab.

Im einfachsten Fall haben Ventilator und Motor beim Direktantrieb eine gemeinsame Welle (die sog. Antriebswelle). Der Gesamtwirkungsgrad ergibt sich in diesem Fall aus dem Produkt von Ventilator-Wirkungsgrad und Motorwirkungsgrad. Beim Direktantrieb sind somit die geringsten Verluste zu berücksichtigen und der System-Wirkungsgrad ist damit relativ am höchsten.

Bei der Leistungsaufnahme eines umrichtergesteuerten Motors muss berücksichtigt werden, dass der Umrichter eine geringe Erhöhung der elektrischen Leistungsaufnahme (aus ca. 5 % Umrichter-Verlusten und ebenfalls 5 % für Oberwellen) bewirkt. Damit sinkt der Motorwirkungsgrad um etwa 10 %. Ob ein Umrichter somit im praktischen Betrieb Effizienz-Vorteile gegenüber einem reinen Direktantrieb erwarten lässt, hängt wesentlich von der Varianz bei den Anforderungen an die Absaugleistung und der zu erwartenden Häufigkeit von Ventilator-Anläufen ab.

Wird vor allem bei größeren Ventilatoren (ab etwa 15-22 KW) eine Antriebseinheit zur Entkoppelung von Ventilator- und Motor-Welle zwischengeschaltet, müssen deren verschiedene Verlustkomponenten bei der Ermittlung des Gesamtwirkungsgrads berücksichtigt werden. Diese Zusatzverluste durch die Antriebseinheit werden allerdings bei den größeren Ventilatoren durch bessere Wirkungsgrade der Ventilatoren und der Motoren teilweise kompensiert.

3.4.6.3 Stromaufnahme

Die elektrische Leistung (Pel = PMot,auf) ist die vom Motor aus dem Strom-Netz aufgenommene Leistung. Die Beziehung der aufgenommenen Motorleistung PMot,auf enthält neben der zu messenden Stromstärke I (in Ampere) auch den Term √3 · cos φ · U. Der Leistungsfaktor cos φ spiegelt die Verschiebung zwischen Strom und Spannung wieder und liegt zwischen 0,86 (3 KW-Motoren) und 0,90 (45 KW-Motoren). U stellt die verkettete Spannung zwischen 2 Phasen da und beträgt in der Regel 400 Volt.

Durch die Phasenverschiebung (cos φ) wird die sogenannte Blindleistung (sin φ) hervorgerufen.