Abschnitt 3.9 - 3.9 Brand- und Explosionsschutz

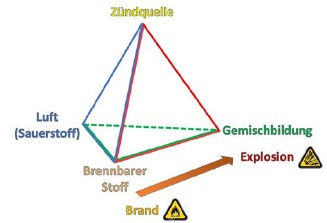

Brände können überall dort auftreten, wo brennbare Gase, Dämpfe, Flüssigkeiten oder Stäube entstehen, verarbeitet, gelagert oder transportiert werden. Ist örtlich und zeitlich parallel eine (wirksame) Zündquelle vorhanden, oxidieren solche Stoffe mit dem umgebenden Luftsauerstoff und es kommt zu einem Brand (siehe Abbildung 3.9.1). Unter bestimmten Voraussetzungen können diese Stoffe in Verbindung mit Luft auch ein explosionsfähiges Gemisch bilden. Ist gleichzeitig eine (wirksame) Zündquelle vorhanden, kann es zur Explosion kommen. Explosionen sind besonders heftige Verbrennungsvorgänge, bei denen hohe Flammenfortpflanzungsgeschwindigkeiten und große Druckanstiege auftreten.

Abb. 3.9.1

Branddreieck

Absauganlagen, mit denen brennbare Stoffe erfasst, transportiert, abgeschieden und (zwischen-)gelagert werden, zählen zu den besonders gefährdeten Anlagen. Besonders das Risiko von Explosionen - meist in der Folge von vorhergehenden Bränden - ist bei diesen Anlagen überproportional hoch, weil

in diesen Anlagen die Konzentrationen der brennbaren Stoffe durch die "Verdämmung" in eng begrenzten Abmessungen häufig besonders hoch ist,

diese Stoffe häufig in besonders kleinen und fein verteilten Partikelgrößen vorliegen,

der in der zum Stofftransport genutzten Luft vorhandene Sauerstoff als für die Verbrennung notwendiges Oxidationsmittel reichlich vorhanden ist,

durch die - in Teilen - turbulente Strömung in diesen Anlagen einer guten Durchmischung der brennbaren Stoffe mit dem Luftsauerstoff zwangsläufig Vorschub geleistet wird,

der unbemerkte Eintrag von wirksamen Zündquellen von außerhalb und innerhalb der Anlage sowie die im Einzelfall von chemischen oder biologischen Reaktionen der abtransportierten Stoffe verursachten unkontrollierten Erwärmungen nicht vollständig vermeidbar sind.

In der nationalen und der europäischen Gesetzgebung werden deshalb vielfältige Anforderungen an die Ausrüstung und den Betrieb solcher Anlagen gestellt, um die Brand- und Explosionsrisiken soweit wie möglich zu begrenzen.

3.9.1 Brennbarkeit von Stoffen

Ein brennbarer Stoff ist ein Stoff in Form von Gas, Dampf, Flüssigkeit, Feststoff oder deren Gemischen, der bei Entzündung eine exotherme Reaktion mit Luft eingehen kann. Brennbare Stoffe werden nach ihrem Brandverhalten in Klassen unterteilt (siehe Tabelle 3.9.1). Die Zuordnung zu einer Brandklasse gibt Hinweise darauf, welche Löschverfahren und Löschmittel (Tabelle 3.9.6 auf Seite 81) jeweils anzuwenden sind.

Es muss beachtet werden, dass die Brennbarkeit eines jeden Stoffs stark von seiner Oberfläche abhängig ist. Je größer die Oberfläche des Stoffs und je feiner verteilt der Stoff in der umgebenden Luft ist, desto mehr Sauerstoff kann an der Oxidationsreaktion beteiligt werden und desto weniger Zündenergie wird zur Auslösung und Aufrechterhaltung dieses chemischen Prozesses benötigt.

Die Brennbarkeit von Gasen und Flüssigkeiten kann häufig den Sicherheitsdatenblättern der Lieferfirmen entnommen werden. Für Stäube gilt das nicht. In Tabelle 3.9.2 sind daher die Angaben zur möglichen Brennbarkeit (und damit im Gemisch mit Luft auch Explosionsfähigkeit) zusammengefasst.

Tabelle 3.9.1

Brandklassen nach DIN EN 2 "Brandklassen" (DGUV Information 205-001)

| Brandklassen nach DIN EN 2 "Brandklassen" | ||||

|---|---|---|---|---|

|  |  |  |  |

| Brände fester Stoffe, hauptsächlich organischer Natur, die normalerweise unter Glutbildung verbrennen | Brände von flüssigen oder flüssig werdenden Stoffen | Brände von Gasen | Brände von Metallen | Fettbrände in Frittier- und Fettbackgeräten |

| z. B. Holz, Papier, Stroh, Kohle, Textilien, Autoreifen | z. B. Benzin, Öle, Fette, Lacke, Harze, Wachse, Teer, Äther, Alkohole, Kunststoffe | z. B. Methan, Propan, Wasserstoff, Acetylen, Stadtgas | z. B. Aluminium, Magnesium, Lithium, Natrium, Kalium und deren Legierungen | |

Tabelle 3.9.2

Brennbarkeit verschiedener Staubgruppen

| Staubgruppe | Brennbarkeit gegeben |

|---|---|

| mineralische Stäube | nein |

| organische Stäube | ja |

| metallische Stäube | ja |

Anmerkungen zu den Staubgruppen:

Mineralische Stäube: Darunter werden ganz allgemein Stäube verstanden, die besonders bei der Gewinnung, Be- oder Verarbeitung natürlich vorkommender Mineralien und Gesteine (z. B. Granit, Basalt, Diabas, Kalkstein, Sand, Zement, Asbest) entstehen.

Organische Stäube: Dazu zählen Kunststoffe wie CFK, GFK, GMPU, Gummi, Polyester, PTFE, Isolierstoffe, aber auch Kohle, Mehl, Kakao, Stärke, Holz, Cellulose, Futtermittel und nicht zuletzt Lackier- und Sprühstäube. Die Stäube aus der Be- und Verarbeitung dieser Produkte und Stoffe sind zündfähig und können in der Regel der Staubexplosionsklasse St 1 zugeordnet werden.

Metallische Stäube: Typisch sind anorganische Stoffe wie Magnesium und Aluminium, bei feinen Strahlstäuben selbst Stahl. Bei geringer Partikelgröße (Stäube) können sich auch solche Metalle entzünden, die in fester Form als nicht brennbar gelten. Die in Relation sehr große Oberfläche der Metallstaubpartikel ermöglicht eine schnelle Wärmeaufnahme und dadurch die Entwicklung einer zündfähigen Atmosphäre. Solche Stäube sind meistens den Staubexplosionsklassen 2 oder 3 zuzuordnen.

3.9.1.1

Sicherheitstechnische Kenngrößen

Der Betreiber muss im Rahmen seiner Informationsermittlung nach § 6 GefStoffV die Brenn- und Explosionskenngrößen des Stoffs oder Stoff-Luft-Gemischs ermitteln oder ermitteln lassen. Diese Kenngrößen ermöglichen es dem Hersteller, die Schutzmaßnahmen festzulegen und die Absauganlage sicher auszulegen.

In der nachfolgenden Tabelle 3.9.3 sind die für die Beurteilung der jeweiligen Stoffgruppe maßgebenden sicherheitstechnischen Kennzahlen zusammengestellt.

Tabelle 3.9.3

Zusammenstellung der sicherheitstechnischen Kennzahlen mit Zuordnung zu den verschiedenen

Stoffgruppen

| Sicherheitstechnische Kennzahlen | Gas | Brennbare Flüssigkeit | Staub abgelagert | Staub aufgewirbelt |

|---|---|---|---|---|

| Korngröße | X | X | ||

| Dampfdruck | X | |||

| Flammpunkt | X | |||

| Brennpunkt | X | |||

| Glimmtemperatur (Staubschicht) | X | |||

| Brennzahl | X | |||

| Sauerstoffgrenzkonzentration | X | X | X | X |

| Zündtemperatur | X | X | ||

| Mindestzündtemperatur (Staubwolke) | X | |||

| Mindestzündenergie | X | X | X | |

| Explosionspunkte | X | |||

| Explosionsgrenzen | X | X | X | |

| Explosionsdruck | X | X | X | |

| Explosionskonstante | X | X | X | |

| Schwelpunkt | X | |||

| Selbstentzündungstemperatur | X | |||

| Staubungszahl | X | |||

| Dichteverhältnis mit Luft | X | X |

Die Explosionsgrenzen (UEG, OEG) oder, bei Flüssigkeiten, auch die Explosionspunkte (UEP, OEP) liefern Informationen für die Beurteilung, ob eine Explosionsgefahr vorliegt. Sowohl in Abhängigkeit von der Konzentration in der Absauganlage bei bestimmungsgemäßer Verwendung, als auch während der Anfahr- und Abfahrphase, des Stillstands und bei möglichen Störungen ist abzuschätzen, ob eine explosionsfähige Atmosphäre vorhanden sein könnte.

Die sicherheitstechnischen Kenngrößen von Gasen und Flüssigkeiten können häufig den Sicherheitsdatenblättern der Lieferfirmen entnommen werden. Für Stäube geben Datenbanken von Prüfinstituten meistens hinreichend genaue Auskunft (siehe Hinweis). Im Einzelfall ist aber auch eine spezielle Untersuchung repräsentativer Stichproben des abzusaugenden Stoffs erforderlich.

Hinweis:

Die GESTIS STAUB-EX Datenbank des Instituts für Arbeitsschutz (IFA) liefert wichtige Brenn- und Explosionskenngrößen von über 6.000 Staubproben aus vielen Branchen. Die öffentlich zugängliche Datenbank darf zum Zweck des Arbeitsschutzes verwendet werden und liefert Orientierungswerte für Betreiber und Hersteller. Die Datenbank ist, vor allem in Bezug auf die Übertragbarkeit auf die tatsächlich vorliegende Staubprobe, nur begrenzt anwendbar. Sie bietet keine Rechtssicherheit.

3.9.2 Wirksame Zündquellen

Ohne Zündquelle stellen zündfähige Stoff-Luft-Gemische allein kein brand- oder explosionstechnisches Risiko dar.

Explosionsfähige Staub-Luft-Gemische werden in Abhängigkeit von der Mindestzündenergie (MZE) hinsichtlich ihrer Zündempfindlichkeit nach Tabelle 3.9.4 wie folgt unterschieden:

Tabelle 3.9.4

Zündempfindlichkeit brennbarer Stäube in Abhängigkeit von der Mindestzündenergie

| Mindestzündenergie | Zündempfindlichkeit |

|---|---|

| MZE > 10 mJ | normal zündempfindlich |

| 3 mJ < MZE < 10 mJ | besonders zündempfindlich |

| MZE < 3 mJ | extrem zündempfindlich |

Brennbare Gase und die Dämpfe aller Flüssigkeiten, die einen Flammpunkt besitzen, gelten als "extrem zündempfindlich".

Nach DIN EN 1127-1 sind insgesamt 13 potentielle Zündquellen zu analysieren. Diese lassen sich hinsichtlich ihres Ursprungs in folgende Kategorien unterteilen:

von extern eingetragene Zündquellen: z. B. heiße Partikel, mechanisch erzeugte Funken, die beim abzusaugenden Prozess entstehen und in die Absauganlage eingesaugt werden, oder brennende, glühende Fremdkörper,

geräteeigene Zündquellen: z. B. heiße Oberflächen, statische Elektrizität, elektrische Betriebsmittel,

stoffeigene Zündquellen: z. B. chemische Reaktion in einem abgelagerten Staub wie die Selbstentzündung und die Thermitreaktion oder die Polymerisation,

von extern einwirkende Zündquellen: z. B. Blitzschlag, elektromagnetische Felder, ionisierende Strahlung, Ultraschall.

Für den jeweiligen Bereich in der Absauganlage (brand- und/oder explosionsgefährdeter Bereich) sind mit einer Zündquellenanalyse die potenziellen Zündquellen zu identifizieren. Gestützt auf die sicherheitstechnischen Kenngrößen, wie die Glimmtemperatur einer Staubschicht oder die Mindestzündenergie eines Staub-Luft-Gemischs sind mit der Zündgefahrenanalyse die wirksamen Zündquellen und entsprechende Maßnahmen zu ihrer Verhinderung zu erarbeiten.

Zündquellen von wesentlicher praktischer Bedeutung für Absauganlagen sind in der Tabelle 3.9.5 dargestellt.

Die Vermeidung möglicher Zündquellen hat eine hohe sicherheitstechnische Relevanz. Auch bei den häufig weniger zündempfindlichen Stäuben sind besonders mechanische, elektrische und thermische Zündquellen zu vermeiden.

Heiße Oberflächen können unter anderem durch Reibung entstehen. Zu den thermischen Zündquellen gehören außerdem Glimmnester, die unter Umständen unerkannt in eine explosionsfähige Atmosphäre eingetragen werden können.

Mechanische erzeugte Funken können grundsätzlich durch schnelllaufende Anlagenteile oder durch den Eintrag von Fremdkörpern, die zur Blockierung und somit zur Überlastung von bewegten Anlagenteilen führen, eine Gefährdung darstellen. Es ist außerdem Funkenflug durch Schweiß-, Schleif- und Trennschneidearbeiten zu beachten.

Elektrische Anlagen können Zündquellen erzeugen, wenn die explosionsgeschützte Ausführung solcher Anlagen und Betriebsmittel nicht gegeben oder mangelhaft ist. Statische Elektrizität durch elektrostatische Entladungen kann zur Zündquelle werden, wenn der Potentialausgleich zwischen leitenden Anlagenteilen gar nicht oder nur unzureichend durchgeführt wurde. Auch Kurzschluss durch Zernagen der Isolation (Mäuse, Ratten) stellt in manchen Fällen eine Gefährdung dar.

Blitzschlag ist als Zündquelle auszuschließen, wenn eine funktionsfähige Blitzschutzanlage vorhanden ist.

Exotherme chemische Reaktionen, einschließlich Selbstentzündung, können beispielsweise bei der längeren Lagerung organischer Komponenten (> 3 Tage) oder der Verarbeitung von 2-Komponenten-Lacken auftreten.

Tabelle 3.9.5

Wichtige Zündquellen beim Betrieb von Absauganlagen (nach DIN EN 1127-1)

| Zündquelle | Vorhandensein | Wirksamkeit |

|---|---|---|

| Heiße Oberflächen |

| Ja |

| Ja | |

| Flammen und heiße Gase | Vorhanden, wenn heiße Gase abgesaugt werden oder z. B. als Rauchgase von einer Feuerungsanlage in ein Silo geraten können | Ja |

| Mechanisch erzeugte Funken*) |

| Ja |

| Ja, wenn > 1 m/s | |

| Ja | |

| Elektrische Anlagen | Normalerweise im Inneren von materialführenden Anlagenteilen nicht vorhanden | Wenn vorhanden, z. B. Melder oder Detektoren, dann Ausführung nach ATEX notwendig |

| Statische Elektrizität **) |

| Ja |

| Ja | |

| Blitzschlag | Als Zündquelle auszuschließen, sofern eine Blitzschutzanlage nach DIN EN 62305 vorhanden ist. | Ja, falls eine Blitzschutzanlage nicht vorhanden ist |

| Exotherme Reaktion |

| Ja, Gefahr der Entstehung von Schwelgasen, die entzündet werden können |

| Ja |

Anmerkungen:

zu *): "Mechanisch erzeugte Funken" gelten bei Anwesenheit von Gasen der Explosionsgruppe IIC (Wasserstoff, Acethylen, Schwefelkohlenstoff) auch bei Relativgeschwindigkeiten von < 1 m/s als zündwirksam.

zu **): Mögliche Entladungsarten sind Büschelentladung, Gleitstielbüschelentladung, Funkenentladung und Schüttkegelentladung. Letztere sind nur bei großen Schüttungen, z. B. in Silos, zu berücksichtigen. Büschelentladungen sind für Stäube nicht zündwirksam. Bei Vorhandensein von Gasen oder Nebeln in den Zonen 0 bis 2 müssen sie allerdings unterbunden werden.

3.9.3 Brandschutz

Die Ausbreitung von Bränden (Wärmestrahlung und Flammenübertragung) von der Absauganlage auf angrenzende Bauteile und Objekte muss vermieden werden. Außerdem muss die Ausbreitung von Feuer und Rauch durch Rohrleitungssysteme, die mit der Filtereinheit verbunden sind (Absaugrohrleitungs-System, Rückluftkanäle, Austragsystem) unterbunden werden.

Bezüglich der Brandschutzanforderungen sollten die nationalen Regeln und Regulierungen in Abstimmung zwischen Betreiber, Versicherung, Feuerwehr oder Hersteller des Brandschutzsystems oder der Absauganlage festgelegt werden.

Um Absauganlagen bei einem Brand vor dessen Folgen zu schützen, ist ein geeignetes Brandschutzkonzept festzulegen. Dieses Konzept muss unter anderem die Auswahl

eines geeigneten Löschmittels (Wasser, Pulver, gasförmige Mittel wie Argon, CO2, Stickstoff, Schaum),

einer ausreichenden Sensorik (Funkenmelder (Infrarot/Ultraviolett), Flammenmelder, Rauchmelder, Temperaturmelder) und

die Wahl des Automatisierungsgrads (voll- oder halbautomatische Löschung, manuelle Brandbekämpfung)

beinhalten.

3.9.3.1

Löschmethoden und Löschmittel

Das Löschen von Bränden beruht auf folgenden Grundsätzen:

Wird dem Brand der "Brennstoff" entzogen, erlischt das Feuer.

Ein Brand wird durch ausreichende Sauerstoffzufuhr unterhalten. Löschen heißt also die Sauerstoffzufuhr unterbrechen, zum Beispiel durch Abdecken der Flammen. Gelingt die Unterbrechung der Sauerstoffzufuhr nur teilweise, wird der Brand immer wieder aufflackern.

Wo sich Zündquellen ausschließen lassen, kann ein Brand nicht entstehen. Löschen eines Brands durch Entfernen der Zündquelle ist möglich, wenn mit geeigneten Mitteln die Brandtemperatur unter die stoffbedingt erforderliche Zündtemperatur abgesenkt wird.

Feuerlöschmittel behindern den Verbrennungsvorgang und bringen ihn schließlich zum Stillstand.

Die Löscheffekte werden entsprechend ihrer Wirkungsweise wie folgt bezeichnet:

Stickeffekt: Verdünnen, Abmagern, Trennen, Vermindern des Sauerstoffgehalts auf weniger als 15 Vol.-%.

lnhibitionseffekt: (Antikatalyse) Verzögern der Oxidationsgeschwindigkeit durch reaktionshemmende Stoffe, z. B. Löschpulver

Kühleffekt: Herabsetzen der Reaktionstemperatur, besonders durch Wasser

Für die Praxis gilt die Faustregel: Glut muss gekühlt - Flammen müssen erstickt werden!

Ein Universallöschmittel für Brände gibt es nicht. Das jeweilige Löschmittel wird durch die Brand-Art oder den brennenden Stoff bestimmt. Feuerlöschmittel unterliegen behördlicher Prüfung und der Zulassung für bestimmte Brandklassen (siehe Tabelle 3.9.6).

Feuerlöschmittel verursachen bei bestimmungsgemäßer Verwendung und Handhabung des Löschgeräts bei Menschen keine Gesundheitsschäden.

3.9.3.2

Bekämpfung von Bränden in Absauganlagen

Um den Zutritt von Luftsauerstoff zum Brandherd zu unterbinden, dürfen geschlossene Behälter wie auch alle Filteranlagen zur Brandbekämpfung nicht geöffnet werden. Beim Löschen darf außerdem nicht mit einem Wasser- oder Löschpulverstrahl vorgegangen werden, weil durch Lufteintritt und Aufwirbelungen ein explosionsfähiges Stoff-Luft-Gemisch entstehen und durch den bereits vorhandenen Brand gezündet werden kann. Daher sind in allen geschlossenen Filteranlagen Feuerlöschanlagen (z. B. Sprühwasser-, Inertgas-, Schaum-, Wassernebel-Löschanlagen) zur Brandbekämpfung erforderlich.

Die richtigen Brandbekämpfungsmaßnahmen sollten mit der Feuerwehr abgestimmt sein. Alle Löschanlagen müssen von einer gemäß DIN EN ISO/IEC 17065 akkreditierten Zertifizierungsstelle (z. B. VdS Schadenverhütung GmbH) anerkannt sein.

Durch Sprühwasser-Löscheinrichtungen oder Sprühwasser-Löschanlagen wird im Brandfall das Löschwasser durch geeignete Düsen gleichmäßig und in kleinen Tröpfchen über den gesamten Querschnitt des Behälters oder der Filteranlage verteilt (evtl. Quellwirkung des gelagerten Stoffs beachten!). Dabei wird auch Schwebstaub niedergeschlagen, wodurch die Staubexplosionsgefahr erheblich reduziert wird. Filmbildende Zusätze, die dem Löschwasser beigegeben werden, können die Löschwirkung verbessern.

Tabelle 3.9.6

Für die Brandklassen nach DIN EN 2 geeignete und zugelassene Löscher (DGUV Information 205-001)

| Arten von Feuerlöschern | Feste, glutbildende Stoffe | Flüssige oder flüssig werdende Stoffe | Gasförmige Stoffe, auch unter Druck | Brennbare Metalle (Einsatz nur mit Pulverbrause) | Fettbrände in Frittier-und Fettbackgeräten |

|---|---|---|---|---|---|

|  |  |  |  | |

| Pulverlöscher mit ABC-Löschpulver | X | X | X | - | Einsatz von speziellen Löschmitteln |

| Pulverlöscher mit BC-Löschpulver | - | X | X | - | |

| Pulverlöscher mit Metallbrandpulver | - | - | - | X | |

| Kohlendioxidlöscher | - | X | - | - | |

| Wasserlöscher (auch mit Zusätzen, z. B. Netzmittel, Frostschutzmittel oder Korrosionsschutzmittel) | X | - | - | - | |

| Wasserlöscher mit Zusätzen, die in Verbindung mit Wasser auch Brände der Brandklasse B löschen | X | X | - | - | |

| Schaumlöscher | X | X | - | - |

| X | = | geeignet | - | = | nicht geeignet |

|---|

An der Löscheinrichtung sollte die maximal zulässige Löschzeit angegeben sein. Die Einbringung zu großer Wassermengen kann die Statik eines Abscheiders oder Lagerbehälters an die Grenze der Belastbarkeit bringen. Bei Inertgas-Löschanlagen werden die Flammen nicht durch Wassereintrag bekämpft (Kühleffekt), sondern der Sauerstoffgehalt wird durch Einbringung von Stickgasen (z. B. verschiedene Edelgase wie Argon Ar, Stickstoff N2 oder Kohlendioxid CO2) soweit reduziert, bis dem Feuer die Oxidationsgrundlage entzogen ist (Stickeffekt), weil der für die Verbrennung erforderliche spezifische Sauerstoffgrenzwert unterschritten ist.

Schaumlöschanlagen können dort eingesetzt werden, wo mit Wasser keine hinreichenden Löscherfolge erzielt werden können, zum Beispiel bei brennbaren Flüssigkeiten. Die Löschwirksamkeit beruht im Wesentlichen auf einem Kühl- und Trenneffekt. Die Höhe der abdeckenden Schaumschicht ist entscheidend für den Löscherfolg. Bei Bränden polarer Flüssigkeiten (Isopropylalkohol, Azeton, etc.) müssen spezielle Schaummittel eingesetzt werden. Klassische Anwendungsbereiche, bei denen Schaummittel, besonders in ortsfesten Löschanlagen, eingesetzt werden, sind:

Gefahrstoffe

brennbare Flüssigkeiten

Kunststoffe

Reifen

3.9.3.3

Verminderung des Risikos eines Zündquelleneintrags in gefährdete Anlagenteile

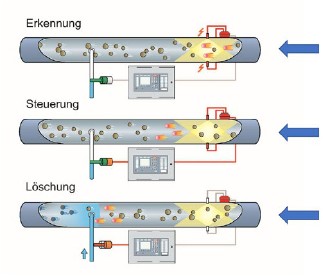

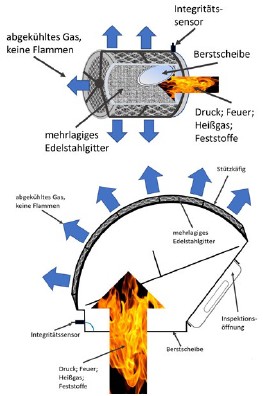

Zur Verminderung des Risikos eines Eintrags zündwirksamer Zündquellen in besonders feuergefährdete Anlagenteile (z. B. Abscheider, Lagerbehälter) kann in vielen Fällen eine Funkenerkennung und -löschung dienen. Zu beachten ist allerdings, dass solche Anlagen als alleinige Explosionsschutzmaßnahme nicht ausreichend sind, weil sie zwar einen Eintrag externer Zündquellen wirkunsvoll verhindern, nicht aber deren Enstehung im angeschlossenen Behälter (Abscheider, Silo) selbst. Bei Explosionsgefahr sind daher in jedem Fall zusätzliche konstruktive Maßnahmen zu treffen.

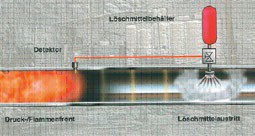

Funkenerkennungs- und -löschanlagen bestehen im Wesentlichen aus einem oder mehreren Funkenmeldern sowie Löschdüsen zum Einsprühen von Löschwasser. Die Funken werden gelöscht, bevor sie den Lagerbehälter oder den Abscheider erreichen.

Der Löschvorgang läuft in der Regel ohne Unterbrechung des laufenden Betriebs ab.

Durch nachgeschaltete Funkenmelder können die Löschwirkung überwacht und gegebenenfalls die Fördereinrichtungen stillgesetzt werden.

Abb. 3.9.2

Bestandteile und Wirkungsweise einer Funkendetektions- und -löschanlage

Ohne ein schlüssiges Konzept zur Betriebsmittelansteuerung verweigern die Versicherer in der Regel die Anerkennung der installierten Anlage. Löschanlagen müssen von einer gemäß DIN EN ISO/IEC 17065 akkreditierten Zertifizierungsstelle (z. B. VdS Schadenverhütung GmbH) anerkannt sein.

Ein Funkenvorabscheider - auch Funkenfalle genannt - kann das Eindringen eines Großteils der glühenden Partikel in das Filtergerät verhindern. Funkenfallen bestehen in der Regel aus einer 180° Umlenkung mit Prallblech, an das das glühende Partikel beim Aufprall seine Wärmeenergie vollständig abgibt.

Andere Systeme bestehen aus einer Kombination von Ausglühkammer und Nassfunkenabscheider. Die Ausglühkammer hat die Aufgabe, Funken und Glutnester auf einer verlängerten Transportstrecke auszuglühen. Das wird mit einer zyklonähnlichen Konstruktion erreicht. Der nachgeschaltete Nassabscheider ist ein Sicherheitsabscheider. Er löscht die hartnäckig brennenden Funken oder Glutnester, die die Ausglühkammer passieren.

3.9.3.4

Maßnahmen gegen Brandgefahren aus Absauganlagen für die Umgebung

Von Absauganlagen, in denen brennbare Stoffe gefördert und/oder (zwischen-)gelagert werden, gehen erhöhte Brandgefahren für die Umgebung aus.

Filteranlagen oder Abscheider sind im Sinne der Bauordnung keine Gebäude und könnten mit der Werkhalle einen gemeinsamen Brandabschnitt bilden. Sie stellen jedoch gegenüber der Werkhalle eine erhöhte Brand- und Explosionsgefahr dar. Daher ist eine Ausbreitung eines Brands in der Abscheideanlage (im Weiteren kurz Filteranlage genannt) auf das Gebäude sicher zu verhindern.

Bei Aufstellung von Filteranlagen im Freien müssen deshalb Maßnahmen gegen folgende Risiken getroffen werden:

Ausbreitung eines Filterbrands durch Wärmestrahlung auf das Gebäude

Einleitung eines Filterbrands durch die Absaugleitung in das Gebäude

Einleitung eines Filterbrands durch den Rückluftkanal (wenn vorhanden) in das Gebäude

Eintragung von Rauchgasen über den Rückluftkanal (wenn vorhanden) in das Gebäude

Die Ausbreitung eines Brands von der Filteranlage auf/in angrenzende Gebäude kann verhindert werden durch

Brandschutzmaßnahmen im Bereich der Filteranlage oder

Brandschutzmaßnahmen am angrenzenden Gebäude.

Diese Brandschutzmaßnahmen können in einem ausreichenden Abstand der Filteranlage zur Außenwand des angrenzenden Gebäudes und/oder in der Verwendung nichtbrennbarer Baustoffe für die Außenwand bestehen.

3.9.3.4.1

Brandschutztechnische Trennung

Die Forderung nach brandschutztechnischer Trennung und damit sicherer Verhinderung einer Brandübertragung kann durch entsprechende Feuerbeständigkeit der Trennung (F90 nach DIN 4102-2 oder EI90/REI90 nach EN 13051-2) oder durch Abstand erfüllt werden. Dabei darf innerhalb dieses Sicherheitsabstands kein brennbarer Gebäudeteil und auch kein sonstiges brennbares Material vorhanden sein.

Ein ausreichender Abstand zwischen einer im Freien aufgestellten Filteranlage und der Außenwand des angrenzenden Gebäudes besteht bei den folgenden Ausführungen:

- 1.

Filteranlage mit Abstand ≥ 10 m vor Außenwänden aus brennbaren Baustoffen. In den Verbindungsleitungen müssen brandschutztechnische Trenneinrichtungen in der Außenwand oder im Bereich der Filteranlage eingebaut sein.

- 2.

Filteranlage mit Abstand ≥ 5 m vor Außenwänden aus nichtbrennbaren Baustoffen. In den Verbindungsleitungen müssen brandschutztechnische Trenneinrichtungen in der Außenwand oder im Bereich der Filteranlage eingebaut sein.

- 3.

Filteranlage in einem Abstand von mehr als 1 m bis 5 m vor feuerbeständigen Außenwänden. Filteranlagen, die im Abstand von weniger als 5 m zum Gebäude errichtet werden, erfordern beim angrenzenden Gebäudeteil feuerbeständige Wände einschließlich eines zusätzlichen seitlichen Sicherheitsbereichs von 5 m. In den Verbindungsleitungen müssen brandschutztechnische Trenneinrichtungen in der Außenwand eingebaut sein.

- 4.

Filteranlage mit Abstand ≥ 1 m vor nichtfeuerbeständigen Außenwänden aus nichtbrennbaren Baustoffen: Der Sicherheitsabstand kann von 5 m auf 1 m reduziert werden, wenn folgende Bedingungen erfüllt sind:

Filtergehäuse genügt der Feuerwiderstandsklasse EW 90.

Absaugrohrleitungen müssen mit Rückschlagklappen (EW 90) ausgestattet sein. Um auch Brandübertragungen durch Wärmestrahlung auszuschließen, ist ein definierter Abstand zwischen Klappenblatt und Außenwand des angrenzenden Gebäudes von mindestens 1 m erforderlich.

Zellenradschleusen zur Austragung aus dem Filter können im Stillstand die Feuerwiderstandsklasse EW 90 erfüllen.

Bei Filteranlagen mit Rückluftführung kann ein vorhandener Reststaubgehaltssensor zusätzlich zur Rauchdetektion im Rückluftkanal genutzt und damit bei Rauchentwicklung automatisch die Umschaltklappe Rückluft/Abluft umgeschaltet werden. Die Umschaltklappe muss die Feuerwiderstandsklasse EW 90 erfüllen. Die Eignung des Sensors für diesen Anwendungsfall muss nachgewiesen und von einem anerkannten, unabhängigen Institut bescheinigt sein.

Die Feuerwiderstandsklasse des Filtergehäuses (EW 90) und der brandschutztechnischen Trenneinrichtungen muss von einer anerkannten Prüfstelle nachgewiesen sein. Eine bauaufsichtliche Zulassung ist für derartige Maßnahmen nicht vorgesehen.

Nach den Bauordnungen der Länder müssen fest verlegte Rohrleitungen in feuergefährdeten Bereichen aus nicht brennbaren Werkstoffen der Baustoffklasse A nach DIN 4102 oder nach DIN EN 13501 A1 entsprechen, also aus Stahl(blech) bestehen. Flexible Schlauchleitungen müssen aus mindestens schwer entflammbarem Material der Baustoffklasse B1 nach DIN 4102 oder nach DIN EN 13501 B, C-s1d2 / B, C-s3d2 hergestellt sein (z. B. Polypropylen, Polyurethan). Rohre oder Schläuche aus PVC sind ungeeignet.

Im Brandfall kann von Rohrleitungen eine gefährliche Wärmeentwicklung ausgehen. Wandungen von Rohrleitungen sollten daher zu brennbaren Bauteilen einen Sicherheitsabstand von mindestens 0,10 m haben.

Im Einzelfall können im - zwingend erforderlichen - Brandschutzkonzept alternative Lösungen vorgesehen werden.

3.9.3.4.2

Durchdringung von Brandabschnitten

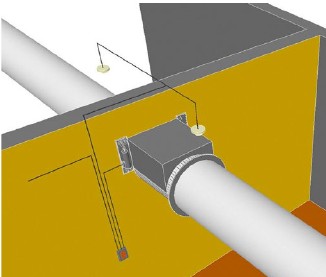

Um ein Übergreifen etwaiger Brände von einem (bauaufsichtlich festgelegten) Brandabschnitt in den benachbarten Brandabschnitt zu vermeiden, müssen sowohl Förderleitungen als auch eventuell vorhandene Rückluftleitungen mit Absperreinrichtungen gegen Brandübertragung ausgerüstet sein.

Dabei müssen in materialführende Rohrleitungen im Innenbereich von Gebäuden bei jeder Durchdringung einer Brandwand selbsttätig wirkende Feuerschutzabschlüsse eingebaut werden.

Ist in einer Förderleitung eine Funkenerkennung (z. B. einer Funkenlöschanlage) nach Abschnitt 3.9.3.3 installiert, sollte bei einer dauerhaften Funkenerkennung der Feuerschutzabschluss geschlossen werden.

Feuerschutzabschlüsse müssen eine allgemeine bauaufsichtliche Zulassung des Deutschen Instituts für Bautechnik (DIBt) aufweisen. Vor Ort sind die Abschlüsse durch eine Prüf-, Überwachungs- und Zertifizierungsstelle (PÜZ-Stelle) nach Landesbauordnung abzunehmen. Näheres regelt der Zulassungsbescheid des DIBt.

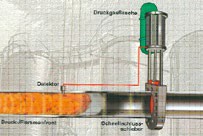

Brandschutzklappen in Rück- oder Zuluft-Leitungen verhindern als Absperreinrichtung eine Brand- und Rauchübertragung durch die Luftleitung in benachbarte Brandabschnitte (siehe Abb. 3.9.4).

3.9.4 Explosionsschutz

Brennbare Gase, Dämpfe, Nebel oder Stäube können zusammen mit Luftsauerstoff explosionsfähige Gemische bilden. Voraussetzung für eine Explosion in Verbindung mit Stäuben ist darüber hinaus das Vorhandensein von Staubanteilen mit einer Korngröße von höchstens 500 µm. Die Konzentration des Stoff-Luft-Gemischs muss sich außerdem oberhalb der unteren Explosionsgrenze (UEG), aber unterhalb der oberen Explosionsgrenze (OEG) befinden. Weitere Voraussetzung für das Zustandekommen einer Explosion ist das gleichzeitige Vorhandensein einer wirksamen Zündquelle.

Maßnahmen zur Verhinderung von Explosionen zielen darauf ab, dass mindestens eine dieser Voraussetzungen ausgeschaltet wird.

Abb. 3.9.3

Prinzipieller Aufbau eines Feuerschutzabschlusses für materialführende Leitungen

Abb. 3.9.4

Feuerschutzabschluss für Luftleitungen

3.9.4.1

Pflichten aus der Gesetzgebung

Im Explosionsschutz sind sowohl dem Betreiber einer Anlage, als auch deren Hersteller von der Gesetzgebung bestimmte Pflichten auferlegt.

3.9.4.1.1

Pflichten des Betreibers

Die Explosionsschutz-Betriebsrichtlinie 1999/92/EG (allgemein mit ATEX 137 bezeichnet) enthält grundlegende Sicherheitsanforderungen hinsichtlich der Gefahren, die sich durch "explosionsfähige Atmosphären" ergeben können. Im Fokus steht der betriebliche Arbeitsschutz. Obwohl es für den Betreiber nicht immer erkenntlich ist, bei welchen Bearbeitungsprozessen eine latente Explosionsgefahr und damit eine entsprechende Handlungsnotwendigkeit besteht, ist er verpflichtet, schon vor Inbetriebnahme ein Explosionsschutzdokument zu erstellen, um geeignete Schutzmaßnahmen festzulegen. Das dabei festgelegte Explosionsschutzkonzept ist zu dokumentieren und umfasst mindestens folgende Positionen:

Wahrscheinlichkeit und Dauer des Auftretens einer explosionsfähigen Atmosphäre

Wahrscheinlichkeit des Vorhandenseins, der Aktivierung und des Wirksamwerdens von Zündquellen

Zu erwartendes Ausmaß und Auswirkung einer Explosion

Auf der Basis dieses Explosionsschutzdokuments muss der Betreiber die notwendigen Schutzmaßnahmen festlegen und die Beschäftigten unterweisen.

3.9.4.1.2

Pflichten des Herstellers

Nach Anhang I, Punkt 1.5.7 der Maschinenrichtlinie 2006/42/EG muss "die Maschine so konzipiert und gebaut sein, dass jegliche Explosionsgefahr, die von der Maschine selbst oder von Gasen, Flüssigkeiten, Stäuben, Dämpfen und anderen von der Maschine freigesetzten oder verwendeten Substanzen ausgeht, vermieden wird".

Darüber hinaus richtet sich auch die Richtlinie 2014/34/EU des Europäischen Parlaments und des Rates (allgemein ATEX 114 genannt) in erster Linie an die Hersteller. Die Richtlinie betrifft Schutzsysteme und sämtliche Maschinen und Geräte, die sich in potentiell explosionsfähiger Atmosphäre befinden. Relevant in diesem Zusammenhang sind dabei elektrische und nicht elektrische Geräte, die eine eigene mögliche Zündquelle aufweisen.

Nach ATEX 114 besteht für den Hersteller eine Verpflichtung zur:

Durchführung einer Risikobeurteilung

Festlegung der bestimmungsgemäßen Verwendung und der Betriebsbedingungen

Einstufung in eine Gerätekategorie (siehe Tabelle 3.9.7)

Kennzeichnung auf dem Typenschild

Der Hersteller muss außerdem eine EG-Baumusterprüfung durch eine benannte Stelle (akkreditiertes Institut) veranlassen, wenn ein elektrisches Gerät in die Kategorie 1 oder 2, ein nicht elektrisches Gerät in die Kategorie 1 fällt oder wenn es sich um ein Schutzsystem handelt.

3.9.4.1.3

Zusammenhang zwischen den Anforderungen

Zwischen der Betreiberrichtlinie (ATEX 137) und der Herstellerrichtlinie (ATEX 114) besteht eine gegenseitige Abhängigkeit. Da es für den Betreiber nicht immer erkenntlich ist, bei welchen Bearbeitungsprozessen eine latente Explosionsgefahr und damit eine entsprechende Handlungsnotwendigkeit besteht, ist es sinnvoll, geplante Projekte mit den notwendigen Vorklärungen zwischen Betreiber und Anlagenhersteller detailliert abzustimmen. Tabelle 3.9.8 zeigt den Zusammenhang zwischen den sich für die Beteiligten ergebenden Pflichten auf.

Tabelle 3.9.7

Einstufung in die Gerätekategorien nach ATEX 114

| Kategorie | 1 | 2 | 3 | |||

|---|---|---|---|---|---|---|

| Sicherheitslevel | sehr hoch | hoch | normal | |||

| Einsatz in Zone | 0/1/2 | 20/21/22 | 1/2 | 21/22 | 2 | 22 |

| Atmosphäre | Gas (G) | Staub (D) | Gas (G) | Staub (D) | Gas (G) | Staub (D) |

Tabelle 3.9.8

Zusammenhang der wesentlichen Anforderungen aus Betreiberrichtlinie (ATEX 137) und

Herstellerrichtlinie (ATEX 114)

| Betreiber (ATEX 137) | Hersteller (ATEX 114) |

|---|---|

| Festlegung von Zonen in einer Anlage Auswahl der entsprechenden Geräte | Spezifikation der Gerätegruppe/-kategorie Definition des Verwendungsbereichs |

| Zone 0/20 Zone 1/21 Zone 2/22 | Kategorie 1 Kategorie 2 Kategorie 3 |

| Einhaltung der entsprechenden Installations-, Inbetriebnahme- und Wartungsanforderungen | Die Geräte müssen den Sicherheits- und Gesundheitsanforderungen oder relevanten Standards entsprechen. |

| Durchführung einer Gefährdungsanalyse für den Betriebsbereich, Notwendigkeit der Koordination | Durchführung einer Zündquellenanalyse für die in Frage kommenden Geräte |

| Erstellung eines Explosionsschutzdokuments Regelmäßige Aktualisierung | Erstellung einer Konformitätserklärung Entsprechende Qualitätssicherung |

3.9.4.2

Explosionsgefährdete Bereiche

Explosionsgefährdeter Bereich ist ein Bereich, in dem gefährliche explosionsfähige Atmosphäre auftreten kann. Als "gefährlich" wird eine explosionsfähige Atmosphäre bezeichnet, wenn sie in gefahrdrohender Menge auftritt. Das ist gegeben, wenn das Volumen des Stoff-Luft-Gemisches mindestens 10 l beträgt.

Explosionsgefährdete Bereiche können nach Häufigkeit und Dauer des Auftretens gefährlicher explosionsfähiger Atmosphäre in Zonen unterteilt werden (siehe Tabelle 3.9.9.). Diese Einteilung dient als Grundlage für die Festlegung von Maßnahmen, besonders zur Vermeidung der Entzündung gefährlicher explosionsfähiger Atmosphäre.

Anmerkung:

Erfolgt keine Zoneneinteilung, müssen grundsätzlich die Maßnahmen für Zone 0 oder Zone 20 zur Anwendung kommen.

Dabei unterscheiden sich die Zonenbezeichnungen für Gase, Dämpfe und Nebel und die Zonenbezeichnungen für Stäube wie in Tabelle 3.9.9 dargestellt.

Schichten, Ablagerungen und Aufhäufungen von brennbarem Staub sind wie jede andere Ursache, die zur Bildung gefährlicher explosionsfähiger Atmosphäre führen kann, zu berücksichtigen. Zur Zone 22 gehören daher auch Bereiche, in denen sich Staubablagerungen bilden, die kurzzeitig zu gefährlichen explosionsfähigen Staub-Luft-Gemischen aufgewirbelt werden können. In diesem Sinne sind Staubablagerungen von 1 mm Höhe, die eine Arbeitsschicht überdauern, bereits in Zone 22 einzustufen.

Die sich in explosionsfähiger Atmosphäre ausbreitenden Flammen können ein Volumen einnehmen, das etwa zehnmal so groß ist wie das der explosionsfähigen Atmosphäre vor ihrer Entzündung. Bei Ausbreitung in einer Richtung muss deshalb mit entsprechend langen Stichflammen gerechnet werden.

3.9.4.3

Maßnahmen-Hierarchie

Bei der Festlegung von Maßnahmen zum Explosionsschutz ist folgende Abfolge - rechtsverbindlich - zu prüfen:

- 1.

Verhinderung des Entstehens explosionsfähiger Atmosphäre

- 2.

Vermeidung wirksamer Zündquellen

- 3.

Maßnahmen zur Verminderung der Auswirkungen etwaiger Explosionen (konstruktiver Explosionsschutz)

Tabelle 3.9.9

Einteilung von explosionsgefährdeten Bereichen (ATEX 137)

| Beschreibung explosionsgefährdeter Bereich | Gase, Nebel, Dämpfe | Stäube | Erläuterungen |

|---|---|---|---|

| Bereich, in dem gefährliche explosionsfähige Atmosphäre als Gemisch aus Luft und brennbarem Stoff ständig, über lange Zeiträume oder häufig vorhanden ist. | Zone 0 | Zone 20 | Der Begriff "häufig" ist im Sinne von "zeitlich überwiegend" zu verwenden. Dies ist der Fall, wenn damit zu rechnen ist, dass während mehr als 50 % der Anlagenbetriebszeit die untere Explosionsgrenze (UEG) überschritten ist. |

| Bereich, in dem sich bei Normalbetrieb gelegentlich eine gefährliche explosionsfähige Atmosphäre als Gemisch aus Luft und brennbarem Stoff bilden kann. | Zone 1 | Zone 21 | Normalbetrieb ist dabei der Zustand, in dem die Arbeitsmittel oder Anlagen und deren Einrichtungen innerhalb ihrer Auslegungsparameter benutzt oder betrieben werden. Der Begriff "gelegentlich" ist im Sinne von "zeitlich nicht überwiegend" zu verwenden. Dies ist der Fall, wenn damit zu rechnen ist, dass während weniger als 50 % der Anlagenbetriebszeit die untere Explosionsgrenze (UEG) überschritten ist. |

| Bereich, in dem bei Normalbetrieb eine gefährliche explosionsfähige Atmosphäre als Gemisch aus Luft und brennbarem Stoff normalerweise nicht oder aber nur kurzzeitig auftritt | Zone 2 | Zone 22 | Das ist gleichbedeutend damit, dass gefährliche explosionsfähige Atmosphäre nur selten und dann auch nur kurzzeitig auftritt. Dies ist der Fall, wenn wenige Male pro Jahr für weniger als 1/2 Stunde je Vorgang die untere Explosionsgrenze (UEG) überschritten sein kann. |

Zunächst sind also alle Maßnahmen zu ergreifen, die das Auftreten explosionsfähiger Atmosphäre soweit wie möglich einschränken. Solche, vorbeugend primäre, Maßnahmen sind - als alleinige Maßnahme - nur dann ausreichend, wenn die untere Explosionsgrenze zu allen Zeitpunkten und an jeder Stelle innerhalb der Anlage sicher unterschritten oder die obere Explosionsgrenze sicher überschritten bleibt. Letzteres ist nur in Ausnahmefällen realisierbar. Maßnahmen, die zu einer Unterschreitung der unteren Explosionsgrenze führen können, sind im Falle von Absauganlagen die Verdünnung des Gemischs mit Absaugluft in hinreichender Volumenmenge oder die Inertisierung mit inerten Gasen (Argon, Sickstoff ) oder inerten Stäuben (mineralische Stäube) bis zur Unterschreitung der Sauerstoffgrenzkonzentration des Stoff-Luft-Gemischs.

Da die Vermeidung explosionsfähiger Atmosphäre, besonders in Absauganlagen, im Regelfall nicht mit hinreichender Sicherheit zu gewährleisten ist, müssen fast immer auch Maßnahmen zur Vermeidung wirksamer Zündquellen als vorbeugend sekundärer Explosionsschutz getroffen werden. Nähere Informationen hierzu sind den Abschnitten 3.9.2, 3.9.3.3 sowie 3.9.4.1.2 zu entnehmen.

Im Regelfall können aber auch wirksame Zündquellen nicht mit hinreichender Sicherheit ausgeschlossen werden. Das gilt bei Absauganlagen besonders für die Gruppe der von extern eingetragenen Zündquellen (siehe Abschnitt 3.9.2). Da somit ein Brand- oder Explosionsereignis nicht auszuschließen ist, sind konstruktive Maßnahmen zu treffen, die Auswirkungen einer Explosion auf ein unbedenkliches Maß für Mensch, Maschine und Umwelt reduzieren. Solche Maßnahmen des konstruktiven Explosionsschutzes sind für Absauganlagen im nachfolgenden Abschnitt beschrieben.

3.9.4.4

Konstruktiver Explosionsschutz

Konstruktive Explosionsschutzmaßnahmen sind immer dann erforderlich, wenn das Ziel, Explosionen zu vermeiden, durch Anwendung von Maßnahmen des vorbeugenden Explosionsschutzes - also das Verhindern des Auftretens explosionsfähiger Atmosphäre und/oder wirksamer Zündquellen - nicht oder nicht mit hinreichender Sicherheit erreicht werden kann. Solche Maßnahmen verhindern nicht das Auftreten einer Explosion, sondern beschränken ihre Auswirkungen auf ein unbedenkliches Maß. Dadurch wird sichergestellt, dass Personen nicht zu Schaden kommen, und es wird erreicht, dass die zu schützende Anlage nach einer Explosion nach Instandsetzung durch Fachpersonal wieder betriebsfähig ist.

In den einschlägigen Richtlinien (z. B. TRBS 2151 Teil 4, DIN EN 1127-1) zum konstruktiven Explosionsschutz wird zwischen folgenden konstruktiven Schutzmaßnahmen unterschieden:

Explosionsfeste Bauweise für den maximalen Explosionsdruck,

explosionsfeste Bauweise für den reduzierten maximalen Explosionsdruck in Verbindung mit Explosionsdruckentlastung und

explosionsfeste Bauweise für den reduzierten maximalen Explosionsdruck in Verbindung mit Explosionsunterdrückung.

Außerdem muss grundsätzlich die Übertragung einer Explosion auf andere Anlagenteile oder auf Anlagenteile, die durch Maßnahmen des vorbeugenden Explosionsschutzes gesichert sind, oder in Betriebsräume hinein durch

explosionstechnische Entkopplung

sicher verhindert werden.

3.9.4.4.1

Explosionsfeste Bauweise für den maximalen Explosionsdruck

Explosionsfeste Anlagenteile müssen so gebaut sein, dass sie einer im Inneren erfolgenden Explosion standhalten können ohne aufzureißen. Bei der explosionsfesten Bauweise wird unterschieden zwischen "explosionsdruckfester" und "explosionsdruckstoßfester" Bauweise.

Explosionsdruckfest ist ein Behälter oder Apparat, der dem zu erwartenden Explosionsdruck - auch mehrfach - ohne bleibende Verformung standhält.

Explosionsdruckstoßfeste Behälter oder Apparaturen sind so gebaut, dass sie dem zu erwartenden Explosionsdruck standhalten ohne aufzureißen; dabei dürfen jedoch bleibende Verformungen auftreten. Hier wird also eine höhere Ausnutzung der Materialfestigkeit zugestanden.

3.9.4.4.2

Explosionsfeste Bauweise für den reduzierten Explosionsdruck

In vielen praktischen Fällen ist es aus verschiedenen Gründen nicht möglich oder nicht praktikabel, alle Anlagenteile so massiv auszulegen, dass sie dem maximalen Explosionsdruck von bis zu 10 bar - ohne oder mit Verformung - standhalten. In diesen Fällen erfolgt die Auslegung auf den sogenannten reduzierten maximalen Explosionsdruck (pred,max), der deutlich geringere Bauteilfestigkeiten und damit Materialstärken erfordert. Um ein Zerreißen der Anlagenteile im Explosionsfall zu verhindern, müssen zusätzliche konstruktive Maßnahmen ergriffen werden, die den maximalen Explosionsdruck auf den für die Anlage maximal verträglichen reduzierten Explosionsdruck begrenzen. Solche Maßnahmen sind:

Explosionsunterdrückung oder

Explosionsdruckentlastung.

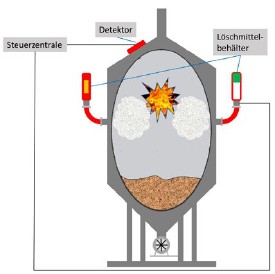

Die Explosionsunterdrückung ist eine Verfahrensweise, bei der die Verbrennung einer explosionsfähigen Atmosphäre in einem geschlossenen oder im Wesentlichen geschlossenen Volumen erkannt und in der Anfangsphase durch Zugabe eines geeigneten Löschmittels abgebrochen wird, so dass es nicht zu einem gefährlichen Druckaufbau kommt.

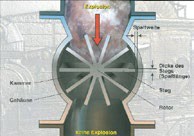

Unter Explosionsunterdrückungssystemen versteht man die Gesamtheit von Einrichtungen zur Realisierung einer Explosionsunterdrückung. Das Explosionsunterdrückungssystem besteht im Wesentlichen aus Detektoren, einer Steuerzentrale und unter Druck stehenden Löschmittelbehältern (siehe Abb. 3.9.5 auf der folgenden Seite).

Abb. 3.9.5

Prinzipieller Aufbau eines Explosionsunterdrückungs-Systems

Beim Einsatz eines Explosionsunterdrückungssystems sind auch Gefährdungen für Beschäftigte oder Dritte durch die Freisetzung des Explosionsunterdrückungsmittels, zum Beispiel bei Instandhaltungsmaßnahmen, zu berücksichtigen.

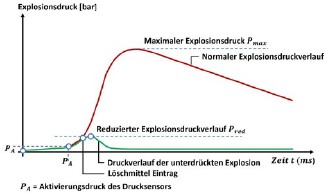

Das Prinzip der Explosionsunterdrückung ist in Abbildung 3.9.6 dargestellt. Die Kurve stellt den nicht unterdrückten Explosionsdruck (Pmax) und den reduzierten Explosionsdruck (Pred), der durch die Aktivierung des Unterdrückungssystems erreicht wird, dar.

Abb. 3.9.6

Prinzip der Explosionsunterdrückung

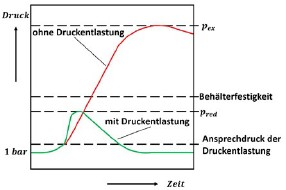

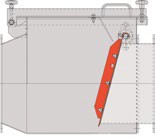

Die Explosionsdruckentlastung soll den Aufbau eines unzulässig hohen Explosionsdrucks im Inneren von Behältern durch die rechtzeitige Freigabe definierter Öffnungen verhindern (siehe Abbildungen 3.9.7). Sie ist eine nur mit den Auswirkungen der Explosion arbeitende Schutzmaßnahme, die ohne zusätzliche Steuerungseinrichtungen für das Ansprechen auskommt.

Druckentlastung über Explosionsklappen

Druckentlastung über Berstscheiben

Druckentlastung über Explosionsdeckel

Öffnungsprinzip einer Berstscheibe

Abb. 3.9.7

Anwendungsvarianten beim Schutzsystem "Explosionsdruckentlastung"

Sobald der statische Ansprechdruck erreicht/überschritten wird, beginnt ein Ausströmprozess aus der geschützten Apparatur (z. B. Filteranlage) in die Umgebung. Der mit der Explosionsdruckentlastung verbundene Ausströmprozess aus den Entlastungsöffnungen beinhaltet neben der Flamme und der Druckwelle auch verbranntes und unverbranntes Produkt. Es ist daher immer zu prüfen, ob die Explosionsfolgen am vorgesehenen Filterstandort beherrschbar sind.

Explosionsdruckentlastungseinrichtungen müssen sensortechnisch überwacht werden. Die Sensoren müssen so in die Steuerung der Anlage integriert werden, dass die gesamte Absauganlage nach Ansprechen der Druckentlastung stillgesetzt wird.

Bei Anordnung von Druckentlastungseinrichtungen auf dem Dach einer außenstehenden Filteranlage oder eines Silos ist die zusätzliche Belastung durch eine mögliche Schneelast zu berücksichtigen. Durch die zusätzliche Last öffnen die Entlastungs-Deckel später und in der Anlage kann es zu einem höheren Innendruck kommen.

Das Prinzip der Druckentlastung ist in Abbildung 3.9.8 dargestellt.

Abb. 3.9.8

Prinzip der Druckentlastung

Abb. 3.9.9

Flammlose Druckentlastung an einem Behälter

Eine Explosionsdruckentlastung ist unzulässig, wenn durch die dabei freigesetzten Stoffe Beschäftigte oder Dritte gefährdet werden können. Das ist unter anderem der Fall, wenn die freigesetzten Stoffe oder Verbrennungsprodukte toxisch wirken können. Eine Explosionsdruckentlastung ist so vorzunehmen, dass Gefährdungen für Beschäftigte und Dritte, zum Beispiel durch Druck- und Flammenwirkung oder durch weggeschleuderte Teile, vermieden werden.

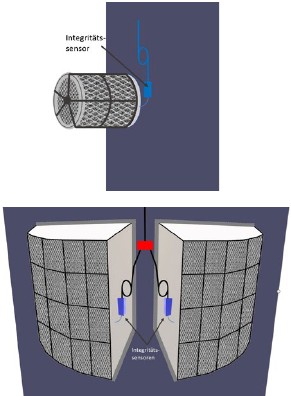

Der gefährliche Flammenaustritt aus explosionsdruckentlasteten Behältern kann durch geprüfte, flammenlose Druckentlastungseinrichtungen (Bandsicherung, Quenchvorrichtung mit Staubrückhaltung) sicher unterbunden werden (siehe Abbildung 3.9.9). Die nach Öffnung der integrierten Entlastungseinrichtung austretenden Flammen werden über eine mehrlagige Edelstahl-Flammenfalle gemäß Abbildung 3.9.10 absorbiert (Kühleffekt).

Solche Systeme werden immer dort angewendet, wo es sich aufgrund örtlicher Gegebenheiten nicht vermeiden lässt, dass im Explosionsfall Flammen und/oder Druckauswirkungen die Sicherheit von Verkehrswegen, benachbarten Gebäuden, usw. beeinträchtigen können. Sie können häufig auch problemlos nachgerüstet werden. Die benötigten Sicherheitsabstände um die Austrittsöffnung sind deutlich geringer als zum Beispiel bei Berstscheiben oder Druckentlastungsklappen.

Wenn im Fall einer Explosion deren Ausbreitung von einem Anlagenteil auf andere Anlagenbereiche möglich ist, muss neben der explosionsfesten Bauweise auch eine explosionstechnische Entkopplung erfolgen. Bei der Ausbreitung von Explosionen von einem Anlagenteil auf andere Anlagenbereiche kann es zu Vorkompression, hohen Turbulenzen und extrem zündwirksamen Flammenstrahlen kommen. Diese Effekte können in verbundenen oder angrenzenden Anlagenteilen zu besonders heftigen Folgeexplosionen führen, die mit den Mitteln des konstruktiven Explosionsschutzes unter vertretbarem technischem Aufwand nicht sicher beherrschbar sind.

Die explosionstechnische Entkopplung lässt die volle Ausbildung der Explosion zu, verhindert jedoch, dass die Explosion in andere ungeschützte Anlagenteile eindringt. Das wird erreicht, indem schlagartig mechanische Verschlüsse die Verbindungswege sperren oder eine chemische Löschmittelsperre aufgebaut wird. Solche Systeme können passiv (selbsttätig wirkend) oder aktiv (angesteuert über Flammen- und/oder Druck-Aufnehmer) ausgelöst werden.

Abb. 3.9.10

Querschnitt durch eine Quenchvorrichtung (Flammenfalle)

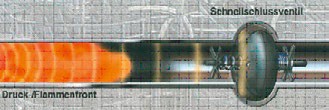

Bei Explosionen von Gasen, Dämpfen und Nebeln im Gemisch mit Luft sind wegen der unter Umständen sehr hohen Ausbreitungsgeschwindigkeiten (Detonationen) aktive Absperr- oder Löschsysteme oft zu langsam, so dass hier passive Elemente, zum Beispiel Brandsicherungen oder Tauchungen oder Systeme mit hoher Gegenströmung, bevorzugt werden.

Bei brennbaren Gasen, Nebeln oder Dämpfen werden vorwiegend zum Beispiel folgende Entkoppelungseinrichtungen verwendet:

- 1.

Deflagrationssicherungen

- 2.

Dauerbrandsicherungen

- 3.

Detonationssicherungen

- 4.

Flammendurchschlagsicherungen

- 5.

Löschmittelsperren

Die für Gase und Dämpfe genannten Einrichtungen zur explosionstechnischen Entkopplung sind bei Stäuben im Allgemeinen nicht einsetzbar (Verstopfungsgefahr etc.). Bei den für Stäube geeigneten Einrichtungen zur explosionstechnischen Entkopplung unterscheidet man zwei Systeme:

- 1.

Vollständige Entkopplung

- 2.

Teil-Entkopplung

Bei der vollständigen Entkopplung wird sowohl die Ausbreitung der Flamme als auch die des Drucks verhindert. Hinter der Entkopplungseinrichtung sind im Allgemeinen dann keine explosionsfesten Bauteile mehr erforderlich.

Bei der Teil-Entkopplung wird im Allgemeinen nur die Flammen- oder die Druckausbreitung unterbunden. Für die hinter der Entkopplungseinrichtung angeordneten Anlagenteile können weitere Maßnahmen erforderlich sein (z. B. ausreichende Explosionsfestigkeit).

Die Unterscheidung zwischen vollständiger Entkopplung und Teil-Entkopplung ist für die praktische Anwendung wichtig. Im Regelfall besteht die Notwendigkeit einer vollständigen Entkopplung von Flamme und Druck. In seltenen Fällen reicht das Verhindern einer Flammenübertragung oder das Erzielen einer Druckbegrenzung aus - gegebenenfalls mit zusätzlichen Maßnahmen zur Gewährleistung ausreichender Sicherheit.

Bei brennbaren Stäuben werden folgende Einrichtungen eingesetzt:

- 1.

Schnellschluss-Schieber und -Klappen

- 2.

Rückschlagklappen

- 3.

Explosionsschutzventile

- 4.

Flammen- oder Löschmittelsperren

- 5.

Entlastungsschlote

- 6.

Zellenradschleusen

- 7.

Doppelschieber (Taktschieber)

- 8.

Sperre durch sichergestellte Produktvorlage

In der nachfolgenden Tabelle 3.9.10 sind die wesentlichen Entkoppelungseinrichtungen mit ihrer jeweiligen Entkoppelungswirkung zusammengestellt. Die entkoppelnde Wirkung gilt nur dann als ausreichend nachgewiesen, wenn Rückschlagklappen nach DIN EN 16447 "Rückschlagklappen zur explosionstechnischen Entkopplung" und andere Entkopplungssysteme nach DIN EN 15089 "Explosions-Entkoppelungssysteme" ausgeführt sind.

Tabelle 3.9.10

Explosions-Entkoppelungssysteme für staubführende Absauganlagen

| Entkoppelungseinrichtung | Funktionsschema | Entkoppelungswirkung |

|---|---|---|

| Schnellschlussschieber, Schnellschlussklappe |  | Vollständig (Flammen + Druck) |

| Rückschlagklappen |  | Vollständig (Flammen + Druck) |

| Schnellschlussventil (Explosionsschutzventil) |  | Vollständig (Flammen + Druck) |

| Flammen- oder Löschmittelsperren |  | Teilweise (Flammen) |

| Entlastungsschlot *) |  | Teilweise (Druck) |

| Zellenradschleusen |  | Vollständig (Flammen + Druck) |

| Doppelschiebersysteme oder Taktschleusen |  | Vollständig (Flammen + Druck) |

Anmerkung zu *):

Der Entlastungsschlot kann die Explosionsübertragung in der Regel nicht zuverlässig verhindern, so dass zusätzliche Maßnahmen erforderlich sind. Die Ausbreitung der Flammenfront wird jedoch so gestört, dass in dem nachgesetzten Leitungsteil zunächst nur mit einem langsamen Anlaufen der Explosion zu rechnen ist.

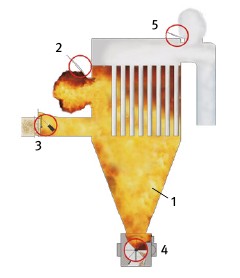

In der nachfolgenden Abbildung 3.9.11 sind die (häufig angewandten) wesentlichen Maßnahmen zum konstruktiven Explosionsschutz an einer Filteranlage zusammengefasst:

Druckentlastung einer Explosion in einer Filteranlage und Entkoppelung gegen benachbarte Anlagenteile

1. Druckstoßfestigkeit Gehäuse pred,max

2. Druckentlastungseinrichtung pstat

3. Rückschlagklappe

4. Zellenradschleuse

5. Umlenkung mit Druckentlastung

Abb. 3.9.11

Schematische Darstellung der Maßnahmen zum konstruktiven Explosionsschutz an einer Filteranlage