Be- und Entladen von Fahrzeugen

BGHM-I 108

Information

| BGHM Berufsgenossenschaft Holz und Metall Ihre gesetzliche Unfallversicherung |

|---|

Stand der Vorschrift: April 2018

| Inhaltsverzeichnis | Abschnitt |

|---|---|

| Einleitung | |

| Pflichten und Verantwortung | 1 |

| Pflichten der Unternehmerinnen und Unternehmer | 1.1 |

| Beurteilung der Arbeitsplätze | 1.1.1 |

| Betriebsanweisungen und Unterweisungen | 1.1.2 |

| Verfahrensanweisungen zur Verladung | 1.1.3 |

| Qualifizierung der Mitarbeiterinnen und Mitarbeiter | 1.1.4 |

| Verantwortliche benennen und ausbilden lassen | 1.1.5 |

| Verantwortung und Haftung | 1.2 |

| Übersicht rechtlicher Vorschriften und technischer Regelwerke | 1.2.1 |

| Normen und Regeln der Technik | 1.2.2 |

| DGUV Regelwerk (Auswahl) | 1.2.3 |

| Grundsatzurteile | 1.2.4 |

| Verantwortliche | 1.2.5 |

| Fahrzeugführende | 1.2.5.1 |

| Verlader | 1.2.5.2 |

| Fahrzeughalter | 1.2.5.3 |

| Absender/Frachtführer | 1.2.5.4 |

| Sicherheitsvorschriften/Unfallverhütungsvorschriften | 1.3 |

| Persönliche Schutzausrüstung | 1.3.1 |

| Prüfung von Arbeitsmitteln und Hilfsmitteln | 1.3.2 |

| Sicherheitsvorschriften für Fahrpersonal von Fremdfirmen | 1.3.3 |

| Kommunikation der Beteiligten an der Rampe | 2 |

| Verhalten am Verladeort | 2.1 |

| Verhaltensregeln im Unternehmen | 2.1.1 |

| Rückwärtsfahren, Rangieren und Einweisen | 2.1.2 |

| Unfallrisiken | 2.1.2.1 |

| Bauliche und organisatorische Maßnahmen | 2.1.2.2 |

| Assistenzsysteme zur Raumüberwachung | 2.1.2.3 |

| Sicheres Einweisen | 2.1.2.4 |

| Sicheres Abstellen von Fahrzeugen | 2.1.3 |

| Technische Maßnahmen | 2.1.3.1 |

| Organisatorische Maßnahmen | 2.1.2.2 |

| Sicheres Arbeiten an Laderampen und Ladebrücken | 2.1.4 |

| Sicheres Be- und Entladen von Fahrzeugen | 2.2 |

| Ein- und Aussteigen | 2.2.1 |

| Verwendung von Leitern und Tritten | 2.2.2 |

| Absturzgefahr | 2.2.3 |

| Herabfallende Ladung | 2.2.4 |

| Verladeumfeld | 2.2.5 |

| Sicheres An- und Abkuppeln von Fahrzeugen | 2.3 |

| Physikalische Grundlagen | 3 |

| Begriffe/Definitionen | 3.1 |

| Im Fahrbetrieb wirkende Kräfte | 3.2 |

| Reibbeiwert μ | 3.3 |

| Organisation des Verladevorgangs | 4 |

| Geeignete Verpackung auswählen | 4.1 |

| Geeignete Ladungsträger auswählen | 4.2 |

| Geeignete Ladehilfsmittel Vorhalten | 4.3 |

| Ladungssicherungsmaßnahmen festlegen | 4.4 |

| Anforderungen an Fahrzeuge festlegen | 4.5 |

| Transportraum bestellen | 4.6 |

| Grundlagen der Be- und Entladung von Fahrzeugen, Fahrzeugaufbauten | 5 |

| Anforderungen an Fahrzeugaufbauten | 5.1 |

| Personenkraftwagen | 5.1.1 |

| Leichte Nutzfahrzeuge mit einer zGM bis 3,5 t | 5.1.2 |

| Leichte Nutzfahrzeuge mit einem Kastenaufbau | 5.1.2.1 |

| Leichte Nutzfahrzeuge mit einer offenen Ladefläche | 5.1.2.2 |

| Anhänger hinter Nutzfahrzeugen | 5.1.2.3 |

| Schwere Nutzfahrzeuge mit einer zGM über 3,5 t | 5.1.3 |

| Standardaufbau gemäß DIN EN 12642 (Code L) | 5.1.3.1 |

| Verstärkte Aufbauten gemäß DIN EN 12642 (Code XL) | 5.1.3.2 |

| Lastverteilungsplan | 5.2 |

| Beispiele für Lastverteilungspläne | 5.2.1 |

| Gesamtschwerpunkt | 5.2.2 |

| Berechnungsprogramme zum Lastverteilungsplan | 5.2.3 |

| Zurrmittel, Einrichtungen und Hilfsmittel zur Ladungssicherung | 6 |

| Zurrgurte | 6.1 |

| Zurrketten | 6.2 |

| Zurrdrahtseile | 6.3 |

| Netze und Planen | 6.4 |

| Einrichtungen und Hilfsmittel | 6.5 |

| Pkw/Pkw-Kombi | 6.5.1 |

| Transporter | 6.5.2 |

| Schwere Nutzfahrzeuge | 6.5.3 |

| Rutschhemmende Materialien | 6.6 |

| Sicherungsmethoden | 7 |

| Formschlüssige Ladungssicherung | 7.1 |

| Formschlüssiges Beladen | 7.1.1 |

| Formschlüssiges Sichern | 7.1.2 |

| Kraftschlüssige Ladungssicherung | 7.2 |

| Direktzurren | 7.3 |

| Diagonalzurren | 7.3.1 |

| Schlingenzurren | 7.3.2 |

| Kombinierte Ladungssicherung | 7.4 |

| Welche Sicherungsart ist die richtige? | 7.5 |

| Logische Schritte zur Ladungssicherung | 7.6 |

| Berechnen der Ladungssicherung | 8 |

| Grundsätzliches zur Berechnung | 8.1 |

| Berechnung gemäß DIN EN 12195-1:2011-06 | 8.2 |

| Berechnung der Ladungssicherungmaßnahmen durch Formschluss gemäß DIN EN 12195-1:2011-06 | 8.2.1 |

| Berechnung der Ladungssicherungsmaßnahmen durch Niederzurren gemäß DIN EN 12195-1:2011-06 | 8.2.2 |

| Berechnung der Ladungssicherungsmaßnahmen durch Diagonalzurren gemäß DIN EN 12195-1:2011-06 | 8.2.3 |

| Berechnung der Ladungssicherungsmaßnahmen durch Schlingenzurren gemäß DIN EN 12195-1:2011-06 | 8.2.4 |

| Berechnung der Ladungssicherungsmaßnahmen gemäß Richtlinie VDI 2700 Blatt 2:2014 | 8.3 |

| Berechnung der Ladungssicherungsmaßnahmen durch Formschluss gemäß Richtlinie VDI 2700 Blatt 2:2014 | 8.3.1 |

| Berechnung der Ladungssicherungsmaßnahmen durch Niederzurren gemäß Richtlinie VDI 2700 Blatt 2:2014 | 8.3.2 |

| Berechnung der Ladungssicherungsmaßnahmen durch Schlingenzurren gemäß Richtlinie VDI 2700 Blatt 2:2014 | 8.3.3 |

| Standfestigkeit der Ladung (nach DIN EN 12195-1:2011-06) | 8.4 |

| Hilfsmittel, Schablonen, Apps und Berechnungsprogramme | 8.5 |

| Transportfreigabe und Dokumentation | 9 |

| Fahrzeugkontrollen vor dem Beladen | 9.1 |

| Fahrzeugkontrollen nach dem Beladen/Dokumentation | 9.2 |

| Praxisbeispiele | 10 |

| Be- und Entladen von Personenkraftwagen inklusive Ladungssicherung | 10.1 |

| Be- und Entladen von Transportern inklusive Ladungssicherung | 10.2 |

| Be- und Entladen von Werkstatt-/Handwerksfahrzeugen mit Kastenaufbau inklusive Ladungssicherung | 10.3 |

| Be- und Entladen von Lastkraftwagen inklusive Ladungssicherung | 10.4 |

| Ladungssicherung besonderer Güter der Holzindustrie | 10.5 |

| Spanplatten | 10.5.1 |

| Schnittholzpakete | 10.5.2 |

| Möbel | 10.5.3 |

| Ladungssicherung besonderer Güter der Metallindustrie | 10.6 |

| Ladungsträger der Automobilindustrie | 10.6.1 |

| Coils | 10.6.2 |

| Grobbleche | 10.6.3 |

| Betonstahlmatten | 10.6.4 |

| Drahtrollen | 10.6.5 |

| Stäbe in Bunden | 10.6.6 |

| Blechpakete | 10.6.7 |

| Transport von Pkw und leichten Nutzfahrzeugen auf Autotransportern | 10.6.8 |

| Anhang | |

| Muster "Bestätigung der Übertragung von Unternehmerpflichten" | Anhang 1 |

| Muster "Gefährdungsbeurteilung" | Anhang 2 |

| Muster "Betriebsanweisung" | Anhang 3 |

| Muster "Bestätigung der Unterweisung" | Anhang 4 |

| Muster "Verladeanweisung" | Anhang 5 |

| Muster "Bestätigung der Schulung" | Anhang 6 |

| Muster "Ladungssicherungsprotokoll nach DIN EN 12195-1:2011-06" | Anhang 7 |

| Muster "Anforderungen an Nutzfahrzeuge und deren Ausrüstung" (Beispiel) | Anhang 8 |

| Muster "Zertifikat zur Ladungssicherung durch den Fahrzeugaufbau" | Anhang 9 |

| Erreichbare Vorspannkraft verschiedener Zurrmittel (Beispiele) | Anhang 10 |

| Erreichbare Blockierkraft (Beispiele) | Anhang 11 |

| Faustregeln zur Ladungssicherung | Anhang 12 |

| Muster "Aushang zur Ladungssicherung von Coils auf Straßenfahrzeugen" | Anhang 13 |

| Muster "Nachweis über die Ladungssicherung" | Anhang 14 |

| Muster "Checkliste zur Ausfahrtkontrolle" | Anhang 15 |

| Fachbegriffe von A bis Z | Anhang 16 |

| Tipps und Irrtümer zum Be- und Entladen | Anhang 17 |

| Abkürzungsverzeichnis | Anhang 18 |

| Bildnachweis | Anhang 19 |

| Stichwortverzeichnis | Anhang 20 |

Einleitung

Abb. E-1

Beispiel für den Transport von Erzeugnissen der Metallindustrie auf einem Straßenfahrzeug

In der Holz- und Metallindustrie sind sehr viele kleine und mittelgroße Betriebe tätig, aber auch große Konzerne mit tausenden Beschäftigten. Sie produzieren Waren sowohl für die Weiterverarbeitung als auch für Endkundinnen und Endkunden. Vor allem in den kleineren und mittleren Betrieben gehört in vielen Fällen die unmittelbare Auslieferung an Kundinnen und Kunden zum "täglichen Geschäft".

Kleine und mittelgroße Betriebe setzen für den Transport ihrer Erzeugnisse unterschiedliche Fahrzeuge ein, häufig Pkw-Kombifahrzeuge, Transporter oder auch kleine Lkw. Großbetriebe beauftragen dagegen meist Speditionen mit der Auslieferung ihrer Produkte - teilweise verfügen sie auch über einen eigenen Fuhrpark.

Fachleute sehen einen Unfallschwerpunkt beim Be- und Entladen an der Laderampe und betonen, dass sich durch eine optimale Arbeitsorganisation und Schutzvorrichtungen viele dieser Unfälle vermeiden ließen.

Besondere Aufmerksamkeit ist beim Anfahren an die Ladestelle, beim Andocken sowie beim Be- und Entladen der verschiedenen Produkte erforderlich.

Verantwortlich für die Sicherheit beim Be- und Entladen sowie für eine "regelgerechte" Ladungssicherung sind alle an den Transportvorgängen Beteiligten: Absender, Verlader, Frachtführer, Fahrzeughalter sowie Fahrzeugführende.

Um ihrer jeweiligen Verantwortung gerecht werden zu können, müssen alle Beteiligten wissen, welche Pflichten sie erfüllen müssen, wenn sie einen Transport organisieren und in der Praxis durchführen.

Die folgenden Unfallbeispiele verdeutlichen, wie wichtig das Wissen über die Organisation und Durchführung einer sicheren Be- und Entladung ist, denn es kommt immer wieder zu schweren - auch tödlichen - Verletzungen.

Unfall beim Abladen einer Förderschnecke

Schadensausmaß: tödlicher Unfall

Ursache: Zum Entladen einer Förderschnecke sollte ein Gabelstapler benutzt werden, der mittig vor die rechte Seite des Anhängers gestellt wurde. Die Förderschnecke setzte sich unkontrolliert in Bewegung und fiel vom Anhänger auf das Unfallopfer.

Unfall beim Abladen von Glas

Schadensausmaß: Knochenbrüche an beiden Beinen

Ursache: Am Montageort sollten sieben Glasplatten mit den Abmessungen 1.300 mm x 700 mm x 8 mm ESG entladen werden. Sie waren auf dem Lkw mittels Spanngurt gesichert. Die Beschäftigten wurden angewiesen, die Glasplatten zu zweit zu entnehmen und die restlichen Platten wieder mit Spanngurten zu sichern. Der Geschädigte hatte eine Glasplatte allein entnommen und wollte diese bis zur Lkw-Rückseite tragen. Die restlichen Glasplatten wurden nicht wieder mit Spanngurten gesichert. Durch die Bewegung auf dem Fahrzeug kippten die ungesicherten Glasplatten um und der Mitarbeiter wurde an beiden Beinen getroffen.

Unfall beim Abladen von Betonteilen

Schadensausmaß: tödlicher Unfall

Ursache: Betonplatten waren während des Transports durch Ketten und Seile gesichert. Als der Fahrer die Verankerungen zum Abladen der schweren Teile löste, gerieten zwei der Betonplatten ins Rutschen und begruben ihn unter sich.

Unfall beim Abladen von Fenstern

Schadensausmaß: Quetschungen an beiden Beinen, die nachträglich ambulant operiert werden mussten

Ursache: Stapelplatten und Fenster standen senkrecht auf dem Anhänger. Beim Lösen der Spanngurte kippten sie um und quetschten den Mitarbeiter zwischen dem Material und den Bordplanken des Anhängers ein.

Unfall beim Umladen von Blechen

Schadensausmaß: Frakturen und Quetschungen an drei Fingern der rechten Hand

Ursache: Der Kranbediener hob für das Unternehmen Grobbleche mit dem Brückenkran und Kettengehänge mit Haken vom Lkw herunter. Zwischen den Blechen lagen keine Ladehölzer. Anschließend hob der Kranbediener mit dem Magnet das beiseitegelegte Bündel mit Blechen wieder auf den Lkw-Auflieger. Routinemäßig wurden, wie im Betrieb üblich, Ladehölzer untergelegt. Der Lkw-Fahrer wollte keine Ladehölzer unter dem Bündel Bleche haben und verlangte die Beseitigung. Deshalb wurde das Bündel Bleche mit dem Hubmagnet nochmals angehoben und der Kranbediener nahm die Ladehölzer weg. In diesem Moment löste sich das Blechbündel vom Hubmagneten. Der Verletzte hatte noch drei Finger der rechten Hand unter dem Blechbündel.

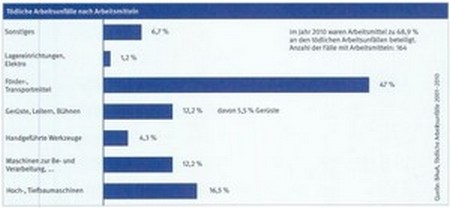

Abb. E-2

Tödliche Arbeitsunfälle nach Arbeitsmitteln in den Jahren 2001 bis 2010