Abschnitt 3.4 - 3.4 Tätigkeiten mit Gefahrstoffen

3.4.1

Ermittlung und Beurteilung von Gefährdungen

In Feuerverzinkereien werden Tätigkeiten mit eingesetzten und freigesetzten Gefahrstoffen insbesondere während der Vorbehandlung und beim Verzinkungsprozess ausgeübt, wobei es zur Exposition von Beschäftigten gegenüber diesen Gefahrstoffen kommen kann.

Grundsätzlich darf der Arbeitgeber oder die Arbeitgeberin eine Tätigkeit mit Gefahrstoffen erst aufnehmen lassen, nachdem eine Gefährdungsbeurteilung nach § 5 ArbSchG i. V. mit § 6 GefStoffV durchgeführt und die erforderlichen Schutzmaßnahmen nach Abschnitt 4 GefStoffV ergriffen worden sind.

Art und Ausmaß der Exposition sind unter Berücksichtigung aller Expositionswege (inhalativ, oral, dermal) zu beurteilen. Bei der Durchführung der Gefährdungsbeurteilung ist in erster Linie die TRGS 400 zu beachten. Hilfestellung dazu kann das Maßnahmenpaket der BAuA (EMKG - Einfaches Maßnahmenkonzept Gefahrstoffe) geben. Wenn Gefahrstoffe erst im Prozess entstehen (z. B. Wasserstoff beim Entzinken), ist das EMKG nicht anwendbar und diese Gefahrstoffe sind dann im Rahmen der Gefährdungsbeurteilung zusätzlich zu berücksichtigen. Die mit den Tätigkeiten verbundenen inhalativen, oralen und dermalen sowie die physikalisch-chemischen Gefährdungen sind unabhängig voneinander zu beurteilen und in der Gefährdungsbeurteilung zusammenzuführen.

Die Ermittlung und Beurteilung der inhalativen Exposition erfolgt unter Berücksichtigung der TRGS 402 und der in der TRGS 900 bekannt gemachten Arbeitsplatzgrenzwerte (AGW). Gemäß Anlage 2 zu TRGS 402 Ziffer 2 können Messergebnisse von Arbeitsplätzen auf andere Arbeitsplätze übertragen werden, sofern die Expositionsbedingungen vergleichbar sind. Die Entscheidung über die Vergleichbarkeit wird vom Arbeitgeber oder von der Arbeitgeberin gemäß TRGS 400 Nummer 3.2 getroffen und dokumentiert.

Die inhalative Expositionssituation beim Feuerverzinken wird im Abschnitt 3.4.2 genauer beschrieben.

Eine orale Gefährdung gegenüber Gefahrstoffen ist dann gegeben, wenn erforderliche hygienische Maßnahmen wie Rauch-, Ess-, Trinkverbote nicht eingehalten werden oder wenn Gefahrstoffe aus Arbeitsbereichen in Pausenbereiche verschleppt werden. Weiterhin ist zu beachten, dass Gefahrstoffe am Arbeitsplatz auch in Form von Aerosolen (Tröpfchen) und in Form von Dampf/Dämpfen in der Luft auftreten und so nicht nur eingeatmet, sondern auch über den Mund aufgenommen werden können.

Dermale Gefährdungen (Gefährdungen der Haut) können bei Tätigkeiten mit hautgefährdenden oder hautresorptiven Stoffen oder durch Feuchtarbeit verursacht werden und sind abhängig von den gefährlichen Eigenschaften der Stoffe sowie von Dauer und Ausmaß des Hautkontakts. Dermale Gefährdungen werden mit Hilfe der TRGS 401 beurteilt.

3.4.2

Expositionssituation in Feuerverzinkereien

Die Exposition gegenüber Gefahrstoffen hängt beim Stückverzinken sowohl vom jeweiligen Prozessschritt oder Verfahren als auch von den eingesetzten und freigesetzten Gefahrstoffen ab.

Das Stückverzinken als Gesamtprozess umfasst dabei die (Einzel-)Prozessschritte Bauteil-Vorbehandlung, Feuerverzinken und Bauteil-Nachbehandlung mit den im Folgenden jeweils aufgeführten Verfahren und eingesetzten Gefahrstoffen.

Bauteil-Vorbehandlung

Die folgenden Prozess-Schritte dienen der Vorbereitung der Werkstückoberfläche auf den eigentlichen Beschichtungsprozess, bei dem der Überzug aus Zink oder Schichten aus Zink und Eisen-Zinklegierung hergestellt wird. Die Werkstoffoberflächen werden von Fetten, Ölen, Wachsen und anderen Schmutzschichten befreit (Entfetten), und/oder es werden Oxide und andere Metallverbindungen von der Werkstoffoberfläche entfernt (Beizen, Fluxen).

Aufrüsten, d. h. Anhängen und Aufstecken der Werkstücke an Gestelle

Entfetten zum Entfernen von Fett- und Ölrückständen

Alkalische Entfettung im Allgemeinen mit Natronlauge (NaOH) und Kalilauge (KOH)

Saure Entfettung im Allgemeinen mit Phosphorsäure (H3PO4), Salzsäure (HCl) und/oder Schwefelsäure (H2SO4)

Beizen zum Entfernen von Rost und Zunder (sogenannte "Eisenbeize"), im Allgemeinen mit verdünnter Salzsäure (HCl)

Beizen zum Entfernen von Zinkschichten (sogenannte "Zinkbeize"), im Allgemeinen mit verdünnter Salzsäure (HCl)

Fluxen zur Erhöhung der Benetzungsfähigkeit zwischen der Stahloberfläche und dem flüssigen Zink:

Fluxen im Flussmittelbad, im Allgemeinen mit Ammoniumchlorid NH4Cl, und Zinkchlorid ZnCl2 gefolgt von Trocknen (sogenanntes "Trockenverzinken")

Fluxen in der Salzschmelze, im Allgemeinen mit Ammoniumchlorid- (NH4Cl-) und Zinkchlorid (ZnCl2)-Salzen (sogenanntes "Nassverzinken")

Feuerverzinken (Schmelztauchverzinken)

Das vorbehandelte Stahl- oder Gussbauteil wird bei ca. 450 °C in die Zinkschmelze getaucht. Auf der Bauteiloberfläche bildet sich dabei ein Zinküberzug aus, der aus Eisen-Zink-Legierungsphasen und einer Reinzinkschicht besteht.

Abkühlen und Nacharbeit der Werkstücke

Nach dem Abkühlen an Luft oder im Wasserbad erfolgt das Abrüsten, das heißt das Abhängen der Werkstücke von den Gestellen. Abschließend werden die verzinkten Werkstücke nach Bedarf durch Schleifen, Feilen oder andere Verfahren mechanisch nachgearbeitet (Arbeitsschritt Verputzen). Fehlstellen werden mit Hilfe von Zinkstaubfarbe nachgearbeitet.

Bauteil-Nachbehandlung

Je nach Kundenwunsch werden nach dem Verzinken zusätzlich noch nass-chemische Nachbehandlungen zum temporären Korrosionsschutz oder zur Glanzerhaltung durchgeführt. Dadurch werden die Werkstoffoberflächen vor erneuter Oxidierung, zum Beispiel vor Weißrost, geschützt.

Mögliche Nachbehandlungsverfahren sind:

die Behandlung mit organischen Klarlacken

die anorganische Oberflächenbehandlung, z. B. auf Basis von Silikaten

das chemische Passivieren durch:

Chromatieren mit Chrom-(III)-haltigen, Chrom-(VI)freien Elektrolyten

Die folgende Tabelle zeigt eine Übersicht der beim Stückverzinken angewandten Verfahren mit den jeweils eingesetzten Prozesschemikalien als Edukte. Die für die Gefährdungsbeurteilung relevanten inhalativen Expositionen sind daher in der Tabelle ebenfalls bei den jeweiligen Verfahren aufgeführt.

| Prozessschritt/Verfahren | Emissionsquelle | Exposition gegenüber |

|---|---|---|

| Aufrüsten (Anhängen) | ||

| (Querkontamination) | Staub Zink und seinen Verbindungen | |

| Vorbehandlung | ||

| Alkalische Entfettung | Verdünnte Natronlauge oder Kalilauge | Natriumhydroxid NaOH Kaliumhydroxid KOH |

| Saure Entfettung | Verdünnte anorganische Säuren | Phosphorsäure H3PO4 Schwefelsäure H2SO4 Salzsäure HCL |

| (Eisen-)Beize | Verdünnte Salzsäure | Salzsäure HCl |

| Fluxen | Wässrige Lösung von Ammoniumchlorid und Zinkchlorid | Ammoniumchlorid NH4Cl Zinkchlorid ZnCl2 |

| Entzinken | ||

| (Zink-)Beize | Verdünnte Salzsäure | Salzsäure HCl Wasserstoff H2 |

| Feuerverzinken | ||

| Stückverzinken (Verzinkungskessel) | Zinkschmelze (450 °C) | Staub Zink und seinen Verbindungen |

| Nachbehandlung | ||

| Abrüsten Nacharbeit | Schleifprozesse | Staub Zink und seinen Verbindungen |

| Trockenschleifen | Schleifprozesse | Staub Zink und seinen Verbindungen |

Tabelle 1: Übersicht der beim Stückverzinken angewandten Verfahren mit den jeweils an den Arbeitsplätzen auftretenden Expositionen

3.4.3

Schutzmaßnahmen

3.4.3.1

Allgemein

Bei Tätigkeiten mit Gefahrstoffen sind die Einhaltung der Schutzziele (a.), der Stand der Technik (b.) und die Dokumentationspflicht (c.) zu beachten:

a. Schutzziele

Gefahrstoff-Substitution

Verfahrens-Substitution

Reduzierung der Gefährdungen auf ein Minimum

Arbeitgeber und Arbeitgeberinnen haben bei Tätigkeiten mit Gefahrstoffen nach den §§ 6 (1) und 7 (3) GefStoffV vorrangig die Möglichkeiten der Substitution zu prüfen. Dabei ist zu überprüfen, ob der Einsatz von Gefahrstoffen auszuschließen oder ein ungefährlicherer Ersatzstoff einsetzbar ist (Gefahrstoff-Substitution). Weiterhin ist zu beurteilen, ob ein Verfahren mit keiner oder möglichst geringer Emission in die Arbeitsumgebung einsetzbar ist (Verfahrens-Substitution). Die systematische Vorgehensweise wird mit der TRGS 600 "Substitution" beschrieben.

Ist eine Gefährdung der Beschäftigten nach § 7 (3) GefStoffV gegenüber Gefahrstoffen auch nach den Ergebnissen der Substitutionsprüfung nicht auszuschließen, haben Arbeitgeber und Arbeitsgeberinnen durch Festlegung und Anwendung geeigneter Schutzmaßnahmen die Gefährdungen auf ein Minimum zu reduzieren (§ 7 (4) GefStoffV). Dabei haben sie die Rangfolge der Schutzmaßnahmen (technisch, organisatorisch, personenbezogen) zu beachten.

b. Stand der Technik

Der Stand der Technik ist nach § 2 (15) GefStoffV der Entwicklungsstand fortschrittlicher Verfahren, Einrichtungen oder Betriebsweisen, der die praktische Eignung einer Maßnahme zum Schutz der Gesundheit und zur Sicherheit der Beschäftigten gesichert erscheinen lässt. Bei der Bestimmung des Stands der Technik sind insbesondere vergleichbare Verfahren, Einrichtungen oder Betriebsweisen heranzuziehen, die mit Erfolg in der Praxis erprobt worden sind.

Bei lüftungstechnischen Maßnahmen sind demnach nach dem Stand der Technik nur solche Maßnahmen anzuwenden, die bezogen auf den konkreten Anwendungsfall (d. h. die Praxis) gesichert praktisch geeignet und erfolgreich in der Praxis erprobt worden, d. h. wirksam in Hinblick auf die unter a. formulierten Schutzziele sind. Dabei sind die lokalen Platzverhältnisse in Feuerverzinkereien, besonders in der Vorbehandlung, zu berücksichtigen. Eine sichere Beurteilung ist je nach Komplexität der erforderlichen lüftungstechnischen Maßnahmen im Einzelfall nur unter Heranziehen einer sachkundigen Person möglich.

c. Dokumentationspflicht

Arbeitgeber und Arbeitgeberinnen haben die Gefährdungsbeurteilung nach § 6 (8) GefStoffV erstmals vor Aufnahme der Tätigkeiten zu dokumentieren. Hilfestellung bei der Dokumentation bietet die TRGS 500 "Schutzmaßnahmen". Daneben kann auch das EMKG-Maßnahmenpaket der BAuA herangezogen werden. Dokumentiert werden die Gefährdungen, das Ergebnis der Substitutionsprüfung, die durchgeführten Schutzmaßnahmen und die Beachtung der in § 7 (4) GefStoffV) geforderten Rangfolge der Schutzmaßnahmen. Letzteres kann im Einzelfall die Begründung beinhalten, warum bestimmte Schutzmaßnahmen nicht durchgeführt wurden.

Im Folgenden werden die beim Feuerverzinken nach dem Stand der Technik geeigneten Schutzmaßnahmen aufgeführt, die sowohl die Schutzziele unter a.) als auch die nach § 7 (4) GefStoffV zu beachtende Rangfolge berücksichtigen.

Maßnahmen nach dem Stand der Technik sind unter den unter b.) formulierten Gesichtspunkten der gesicherten praktischen Eignung und der Wirksamkeit nach § 2 (12) GefStoffV anzuwenden.

Ergeben sich daraus Abweichungen von der in § 7 (4) GefStoffV beschriebenen Rangfolge, sind diese im Rahmen der Gefährdungsbeurteilung nach c.) zu dokumentieren. Die Gefährdungsbeurteilung ist regelmäßig auf ihre Aktualität und auf ihren Inhalt in Bezug auf durchgeführte und nicht durchgeführte Schutzmaßnahmen zu überprüfen.

3.4.3.2

Gestaltung geeigneter Verfahren/Einsatz emissionsfreier oder emissionsarmer Verwendungsformen

nach dem Stand der Technik am Beispiel des Beizens

Hier sind die Einstellung von Prozessparametern wie Konzentration, Temperatur sowie der Einsatz emissionsmindernder Verfahren nach dem Stand der Technik zu berücksichtigen, z. B.:

geringere Salzsäure-(HCl-)Konzentration in den Beizbädern [Handbuch Feuerverzinken, Kleingarn-Diagramm]

Einsatz geeigneter Emissionshemmer

Beizen der Werkstücke bei niedriger Prozesstemperatur

Zur Emissionsminderung von Salzsäure-Beizen ist deren Betriebspunkt nach den Grenzlinien in Abbildung 2 der VDI 2579 "Emissionsminderung Feuerverzinkungsanlagen" auszuwählen. Dabei ist zu beachten, dass bei Berücksichtigung der Grenzlinien in Abbildung 2 der VDI 2579 ein Emissionswert von 10 mg/m3 eingestellt wird. Damit ist nicht zwangsläufig eine Einhaltung des Arbeitsplatzgrenzwerts für Salzsäure (HCl) von 3 mg/m3 verbunden. Die Einhaltung des Arbeitsplatzgrenzwerts ist messtechnisch zu ermitteln. Bei nicht sicherer Einhaltung des Arbeitsplatzgrenzwerts sind weitere Maßnahmen zur Emissionsminderung umzusetzen, z. B. die Verwendung von Emissionshemmern.

Emissionshemmer zeigen durch die Herabsetzung der Oberflächenspannung primär bei der Eisenbeize eine hohe Wirksamkeit. Bei der Zinkbeize wird durch Wasserstoffentwicklung die Wirkung der Emissionshemmer dagegen deutlich verringert.

Eine weitere Möglichkeit zur Verringerung der Salzsäurekonzentration ist die Einstellung der Beizparameter unter Beachtung von Beizkurven. Auch der Einsatz geeigneter Anlagen-/Aufbereitungs-/Regenerationstechniken kann zu einer Verringerung der Salzsäurekonzentration in den Beizbädern führen.

3.4.3.3

Anwendung kollektiver Schutzmaßnahmen technischer Art an der Gefahrenquelle, wie angemessene Be- und Entlüftung

Kann durch die Gestaltung emissionsmindernder Verfahren nach Abschnitt 3.4.3.2 nicht verhindert werden, dass Gefahrstoffe frei werden, sind die Gefahrstoffe nach § 9 (2) GefStoffV in einem geschlossenen System zu verwenden. Ist die Anwendung eines geschlossenen Systems technisch nicht möglich, haben Arbeitgeberinnen und Arbeitgeber dafür zu sorgen, dass die Exposition der Beschäftigten nach dem Stand der Technik und unter Beachtung von § 7 (4) GefStoffV so weit wie möglich verringert wird. Eine Möglichkeit ist die vollständige Erfassung an der Austritts- oder Entstehungsstelle und anschließende Fortleitung und Beseitigung ohne Gefahr für Mensch und Umwelt.

Nach ASR 3.6 "Lüftung" sind Lasten (Stoff-, Feuchte-, Wärmelasten) möglichst quellennah zu erfassen. Natürliche Luftbewegungen (z. B. Thermik an warmen/heißen Oberflächen) sind zu ermöglichen und sinnvoll auszunutzen. Abluft aus Räumen mit Lasten (Stoff-, Feuchte-, Wärmelasten) darf als Umluft nur dann genutzt werden, wenn Gesundheitsgefahren und Belästigungen ausgeschlossen werden können.

Eine nahezu vollständige Erfassung an der Austritts- und Entstehungsstelle kann erreicht werden, wenn die Gefahrstoffe bei Verwendung folgender Erfassungselementen abgesaugt werden.

Die Reihenfolge I. bis III. gibt die von der geschlossenen Bauart (I) über die halboffene Bauart (II) zur offenen Bauart (III) hin abfallende Wirksamkeit der Erfassungselemente in Bezug auf die Emissionsminderung nach § 7 (4) GefStoffV wieder.

I. Geschlossene Bauart

dazu gehören:

die Kapselung, z. B. bei der gekapselten bzw. eingehausten Vorbehandlungsanlage mit Absaugung

die Kapselung, z. B. bei dem gekapselten bzw. eingehausten Zinkkessel mit Absaugung

Innerhalb der Kapselung dürfen sich keine Dauerarbeitsplätze befinden. Um Tätigkeiten innerhalb der gekapselten oder eingehausten Systeme zu vermeiden, sollten diese mit automatisierten Dosier- und Ablassvorrichtungen sowie mit der entsprechenden Messanalytik und Beobachtungsmöglichkeiten von außerhalb, z. B. Kamerasystemen, ausgerüstet werden.

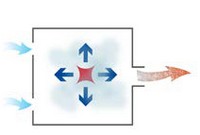

I.

Geschlossene Bauart Stoffquelle vollständig eingehaust

II.

Halboffene Bauart

Stoffquelle innerhalb der Erfassungseinrichtung

III.

Offene Bauart

Stoffquelle außerhalb der Erfassungseinrichtung

II. Halboffene Bauart

Erfassungselemente mit halboffener Bauart werden in der Vorbehandlung und beim Verzinkungsprozess nicht eingesetzt

III. Offene Bauart

Dazu gehören unter anderem:

das offene Bad in der Vorbehandlung mit Randabsaugung

der offene, ebenerdige Zinkkessel mit Randabsaugung

Beim Feuerverzinken ist in der Vorbehandlung bei Bewertung von Erfassungselementen der offenen Bauart der unter Abschnitt 3.4.3.1 b beschriebene Stand der Technik nach der GefStoffV zu berücksichtigen, nach dem Schutzmaßnahmen gesichert praktisch geeignet und wirksam sein sollten.

Die Ausrüstung von offenen Bädern mit einer Randabsaugung, besonders von Beizbädern in der Vorbehandlung, ist primär bei kleineren Bädern (d. h. schmaleren Bädern mit geringer Breite) als Schutzmaßnahme geeignet und wirksam, wogegen sie bei größeren Bädern (d. h. Bädern mit zunehmender Breite) aufgrund ihrer mit zunehmender Breite abnehmenden Wirksamkeit als Schutzmaßnahme weniger geeignet ist.

In diesem Fall ist entweder eine andere Schutzmaßnahme nach § 7 (4) GefStoffV zu wählen, wie z. B. ein geschlossenes System, oder die Randabsaugung ist mit einer anderen Schutzmaßnahme nach § 7 (4) GefStoffV, wie z. B. einer gerichteten Zuluft, zu kombinieren.

Eine mögliche Hilfestellung für die Entscheidung zur Wahl der Art der technischen Lüftung an offenen Bädern gibt die VDI 2264 in Blatt 4 Abschnitt 6, Kapitel 6.2 "Industriebäder".

Hinweise zur Ausführung von Lüftungseinrichtungen gibt die DGUV Regel 109-002 "Arbeitsplatzlüftung - Lufttechnische Maßnahmen".

Kann die Gefahrstoffexposition nach Anwendung oder Prüfung der oben genannten lüftungstechnischen Maßnahmen I. bis III. nicht ausreichend minimiert werden, ist als zusätzliche Maßnahme die Anwendung einer Raumlufttechnischen Anlage zu prüfen, um den Restanteil an Gefahrstoffen in der Luft an Arbeitsplätzen weiter zu reduzieren.

Dabei sind folgende unterschiedlichen Arten von Raumlüftung zu unterscheiden:

IV. Raumlüftung

IV.1 Technische Raumlüftung

Die technische Lüftung oder raumlufttechnische Anlage umfasst eine maschinell geförderte Zu- und Abluft.

IV.2 Freie Lüftung

Freie Lüftung ist der Luftaustausch von Raumluft gegen Außenluft durch Druckunterschiede infolge von Wind oder Temperaturdifferenzen mit Hilfe von Zu- und Abluftöffnungen im Raum. Sie ist aufgrund ihrer starken Witterungsabhängigkeit als Maßnahme zur Emissionsminderung nach § 7 (4) GefStoffV nicht geeignet.

Eine verbesserte Variante der freien Lüftung ist die Kombination von ausreichend dimensionierten Windleitflächenlüftern (Abluft) und zentraler Frischluftzufuhr durch warme, trockene Luft aus dem Kesselkeller (Zuluft). Wird die Zuluft hier nicht maschinell gefördert, handelt es sich nicht um eine technische Lüftung.

Welche konkrete Schutzmaßnahme bei der Risikominimierung im Rahmen der Gefährdungsbeurteilung nach dem Stand der Technik angewendet werden muss, richtet sich

nach dem zu beurteilenden Vorbehandlungsverfahren und

der daraus abzuleitenden Gesundheitsgefährdung.

Bei Einhaltung der jeweils heranzuziehenden Beurteilungsmaßstäbe (z. B. AGW nach TRGS 900, Empfehlungen der MAK-Kommission) kann eine Gesundheitsgefährdung ausgeschlossen werden.

3.4.3.4

Organisatorische Schutzmaßnahmen

Lässt sich die Gefährdung durch technische Schutzmaßnahmen nicht ausreichend minimieren, sind zunächst geeignete organisatorische Schutzmaßnahmen und erst dann individuelle Schutzmaßnahmen (siehe Abschnitt 3.4.3.5) zu ergreifen. Individuelle Schutzmaßnahmen umfassen auch die Bereitstellung und Verwendung von persönlicher Schutzausrüstung, deren Anwendung im Abschnitt 3.6 beschrieben wird.

Organisatorische Schutzmaßnahmen umfassen zum Beispiel:

Begrenzung der Anzahl der Beschäftigten in Arbeitsbereichen mit erhöhter Gefahrstoffexposition (Aufenthaltsbeschränkung; § 8 (1) Nr. 3 GefStoffV)

Begrenzung der Verweildauer von Beschäftigten in Arbeitsbereichen mit erhöhter Gefahrstoffexposition (Begrenzung der Kurzzeitexposition; § 8 (1) Nr. 4 GefStoffV)

Regelmäßige Reinigung der Arbeitsbereiche und der Arbeitsumgebung (§ 8 (1) Nr. 5 GefStoffV)

Erstellung von Betriebsanweisungen und Unterweisung der Beschäftigten (§ 14 GefStoffV)

Organisation der Bereitstellung und Reinigung von Arbeits- und Schutzkleidung

Hautschutz- und Hygienemaßnahmen

Sicherstellung der Ersten Hilfe

Organisation der arbeitsmedizinischen Vorsorge (siehe ArbMedVV) sowie der arbeitsmedizinisch-toxikologischen Beratung

3.4.3.5

Individuelle Schutzmaßnahmen

Ein Beispiel für eine individuell wirkende Schutzmaßnahme in Feuerverzinkereien ist die Kapselung und Belüftung ausschließlich des Steuerstands der Anlagenbedienerperson im Bereich der ansonsten offenen Vorbehandlung.

Gegenüber einer entsprechend kollektiv wirkenden Schutzmaßnahme schützt die Kapselung und Belüftung des Steuerstands individuell nur die Anlagenbedienperson, während der gesamte Arbeitsbereich der ansonsten offenen Vorbehandlung selbst und damit die sich in ihm aufhaltenden Beschäftigten einer Gefahrstoffexposition ausgesetzt bleiben.

Permanente Arbeitsplätze sind in Bereichen mit dauerhafter Überschreitung der Arbeitsplatzgrenzwerte nicht zulässig. Die Anlagenbedienperson und andere Beschäftigte dürfen die offene Vorbehandlung in diesem Fall nur mit geeignetem Atemschutz sowie Augenschutz (Korbbrille) und, falls erforderlich, Gesichtsschutz betreten. Kurzfristige Aufenthalte, z. B. zur Ausführung von Kontrolltätigkeiten, dürfen nur dann ohne Atemschutz erfolgen, wenn die Kurzzeitwertkonzentrationen (Produkte von Arbeitsplatzgrenzwerten und Überschreitungsfaktoren, siehe TRGS 900) nicht überschritten werden. Schichtmittelwerte sind in jedem Fall einzuhalten.

Diese und weitere Punkte, wie maximale Tragzeiten sowie Art und Form der Atemschutzgeräte, sind in der Gefährdungsbeurteilung festzulegen und zu dokumentieren.

Weitergehende Hinweise zur Persönlichen Schutzausrüstung geben Abschnitt 3.5 und Anhang 7.

3.4.3.6

Schutzmaßnahmen gegen Brände und Explosionen

Ein Beispiel für physikalisch-chemische Gefährdungen ist die Gefährdung durch Brände und Explosionen aufgrund der Wasserstoff-Bildung beim Entzinken verzinkter Werkstücke mittels Salzsäure (Zinkbeize). Im Rahmen der Gefährdungsbeurteilung sind die Schutzmaßnahmen nach § 11 GefStoffV und Anhang I Nummer 1 und Nummer 5 zu beachten. Nach Anhang I Nummer 1.2 (4) sind freiwerdende Gefahrstoffe, die zu Brand- oder Explosionsgefährdungen führen können, an ihrer Austritts- und Entstehungsstelle gefahrlos zu beseitigen, soweit dies nach dem Stand der Technik möglich ist. Dabei sind die Ausführungen nach Abschnitt 3.4.3 zu beachten.

3.4.4

Besondere Expositionssituationen

Die BGHM hat im Rahmen eines Messprogramms systematisch die inhalativen Expositionen der Beschäftigten beim Feuerverzinken gegenüber Staub, Zink und seinen Verbindungen und weiteren Gefahrstoffen ermittelt.

Im Rahmen des BGHM-Messprogramms wurden in bestimmten Arbeitsbereichen oder an bestimmten Arbeitsplätzen besondere Expositionssituationen angetroffen. Die Arbeitsplatzgrenzwerte wurden nicht in allen Betrieben eingehalten.

Bei Überschreitung eines Arbeitsplatzgrenzwerts muss der Arbeitgeber oder die Arbeitgeberin nach § 9 (3) GefStoffV die Gefährdungsbeurteilung unverzüglich erneut durchführen und die im Abschnitt 3.4.3 beschriebenen Schutzmaßnahmen ergreifen, um den Arbeitsplatzgrenzwert einzuhalten. Die Auswahl der Schutzmaßnahmen ist zu dokumentieren.

Die Arbeitsplätze bzw. -bereiche mit einer besonderen Expositionssituation werden im Folgenden aufgeführt.

Vorbehandlung - Beizen

Hier wurden in einzelnen Betrieben Überschreitungen des AGWs für Salzsäure (HCl) festgestellt. Diese betrafen offene Beizbäder ohne wirksame Schutzmaßnahmen nach § 7 (4) GefStoffV.

In solchen Fällen haben Arbeitgeberinnen und Arbeitgeber die Einhaltung des AGWs für Salzsäure nach § 7 (8) GefStoffV zu überprüfen; entweder durch Arbeitsplatzmessungen oder durch andere geeignete Methoden zur Ermittlung der Exposition.

Bei den betreffenden Beizbädern sollte zunächst die Möglichkeit der Anwendung emissionsarmer Verfahren (z. B. der Einsatz von Emissionshemmern) nach Abschnitt 3.4.3.2, gefolgt von der Anwendung kollektiver Schutzmaßnahmen technischer Art an der Gefahrenquelle, wie angemessene Be- und Entlüftung nach Abschnitt 3.4.3.3, geprüft werden.

Verzinken - Stückverzinken im Verzinkungskessel

Beim Stückverzinken treten in einigen Betrieben Überschreitungen des AGWs für die A-Fraktion des Staubs und Überschreitungen des Grenzwerts (Vorschlag der MAK-Kommission) für die A-Fraktion des Zinks und dessen anorganischen Verbindungen sowohl an eingehausten Verzinkungskesseln als auch an Verzinkungskesseln mit Randabsaugung auf.

Hier sollte die Wirksamkeit der vorhandenen Absaugungen geprüft und der Erfassungsgrad durch Maßnahmen nach Abschnitt 3.4.3.3. erhöht werden, um die betreffenden Grenzwerte einzuhalten. Die TRGS 504 "Tätigkeiten mit Exposition gegenüber A- und E-Staub" gibt weitere konkrete Hinweise zur Gefährdungsbeurteilung, Ermittlung, Bewertung und Festlegung von Schutzmaßnahmen.

Nacharbeit - Trockenschleifen der verzinkten Werkstücke

Bei der Nacharbeit der verzinkten Werkstücke tritt in einigen Betrieben eine Überschreitung des Grenzwerts (Vorschlag der MAK-Kommission) für die A-Fraktion des Zinks und dessen anorganischen Verbindungen auf.

Schleifarbeiten sind besonders zu beachten. Schleifarbeitsplätze sind mit einer wirksamen lokalen Erfassung (Absaugung) der Stäube nach Abschnitt 3.4.3.3 nach-zurüsten.