Abschnitt 3.1 - 3.1 Probenaufbereitung

Die für die Präparation verwendeten Probengefäße werden (auch vor dem erstmaligen Gebrauch) mit Reinstwasser und anschließend mit Ethanol bzw. 2-Propanol gereinigt, getrocknet und bei 40 - 50 °C bis zum nächsten Gebrauch gelagert.

Abhängig von der A-Staubmasse auf den Membranfiltern werden bestimmte Teilausschnitte oder der ganze Filter für die Analyse verwendet. Dabei ist darauf zu achten, dass auf dem Analysenfilter sich nicht mehr als 2 mg befinden. Da erfahrungsgemäß die Masse des Staubes durch die Präparation (Glühen, Säurebehandlung) reduziert wird, können in der Regel bis zu 3 mg des Staubes vom Probenahmefilter verwendet werden. Der beaufschlagte Membranfilter wird nach Überschichtung mit 1,3-Butandio 3) in einem Porzellantiegel auf einer Heizplatte im Abzug zunächst auf ca. 200 °C Tiegelinnentemperatur aufgeheizt 4). Nach einer Heizdauer von mindestens einer Stunde bei 200 °C wird die Probe im Glühofen weiter aufgeheizt und für mindestens 2 h bei 550 - 600 °C geglüht. Nach dem Abkühlen erfolgt eine Salzsäurebehandlung nach einer der beiden folgenden Varianten.

Variante 1: Der Tiegel (hoch) mit dem Glührückstand der Probe wird mit Salzsäure aufgefüllt und für mindestens 30 Minuten im beheizten Ultraschallbad 5) (70 °C) im Abzug behandelt.

Variante 2: Ein eingewogenes Aliquot des Glührückstandes oder die gesamte Probenmasse (maximal 3 mg) der Probenahme werden mit 40 ml Salzsäure in ein Becherglas überführt und ca. 35 Minuten auf der Heizplatte im Abzug zum Sieden erhitzt. Nach dem Abkühlen wird auf ca. 80 ml mit Reinstwasser aufgefüllt und im Ultraschallbad 5) mindestens 30 Minuten homogenisiert.

Durch diese Behandlung gehen salzsäurelösliche Komponenten wie z. B. Carbonate oder Eisenoxide in Lösung. Die verbleibende Suspension wird mittels Vakuumfiltration auf einen Silbermembranfilter übertragen. Dabei werden auch die an den Silbermembranfiltern herstellungsbedingt anhaftenden Spuren von Silberchlorid entfernt (siehe auch Abbildung 4, Abschnitt 3.2 "Weitere Störungen" und Erläuterung dazu im Text). Es ist darauf zu achten, dass die verwendeten Filtrationsstutzen einen einheitlichen Durchmesser von z. B. 20 mm aufweisen. Die Suspension der Probe im Tiegel oder Becherglas wird mit Reinstwasser mittels Spritzflasche in den Absaugstutzen überführt. Die Innenwandung des Absaugstutzens wird beim Absaugen der Probe mit der Spritzflasche zunächst vorsichtig (Aufwirbeln des Niederschlags vermeiden) mit Reinstwasser und zum Ende des Absaugvorgangs mit 2-Propanol abgespült. Es entsteht eine dünne, homogene Schicht des verbleibenden Staubes auf dem Analysenfilter. Der Filter wird trocken gesaugt und der Stutzen vorsichtig bei laufender Vakuumpumpe abgenommen. Nach vollständiger Trocknung des Randbereichs des Filters wird die Vakuumpumpe abgeschaltet. Der Filter wird mittels Pinzette von der Porzellanfritte abgehoben und in einer Petrischale, vor Staub geschützt, bis zur Messung aufbewahrt. Die Belegung des Staubes auf dem Filter muss möglichst homogen sein (visuelle Kontrolle). Ist dies nicht gegeben, muss versucht werden, durch Aufschlämmen der Probe auf dem erneut im Filtrationsgefäß eingespannten Filter und Nachspülen eine homogene Belegung zu erreichen.

Die Silbermembranfilter werden zwecks späterer Identifikation mittels dünner Ritzen oder Beschriftungen am Rand (Bleistift 2H) gekennzeichnet.

Behandlung von Kaliumbromidpresslingen aus IR-Messungen

Kaliumbromidpresslinge, die durch das FTIR-spektroskopische Verfahren (siehe Verfahren 01, Seite 5) nicht zu analysieren sind, werden wie folgt behandelt:

Der KBr-Pressling wird in einem 100 ml Becherglas mit ca. 40 ml Salzsäure 35 Minuten auf einer Heizplatte im Abzug zum Sieden erhitzt. Nach dem Abkühlen wird mit Reinstwasser auf ca. 80 ml aufgefüllt und die Suspension 30 Minuten im Ultraschallbad homogenisiert. Die Suspension wird wie zuvor beschrieben auf dem Silbermembranfilter abgeschieden.

Herstellen von Kalibrierstandards

Als Kalibriermaterial sind Quarzstäube (Korngrößenbereich: alveolengängige Fraktion) zu verwenden, die den im Arbeitsbereich eingesetzten oder auftretenden Quarzstäuben vergleichbar sind. Die Verwendung von speziellen Referenzmaterialien (z. B. aus gezüchteten Einkristallen gewonnener Staub) ist nicht geeignet, da deren Verwendung zu einer Unterbewertung der Exposition am Arbeitsplatz führen kann. Eine Reinheit von z. B. 95 % Quarz, also kristallinem Anteil, ist ausreichend. Der Anteil anderer Phasen im gewählten Standard sollte unter 5 % liegen und kann phasenkontrastmikroskopisch abgeschätzt werden (z. B. Anwendung des Analysenverfahrens nach VDI 3866 Blatt 4 [3]: Der Staub wird auf einem Objektträger in Eugenol eingebettet. Im positiven Phasenkontrast erscheinen Quarz- und Cristobalit-Partikel in blauer bzw. graublauer Farbe optisch angefärbt und können somit von anderen Partikelarten im Staub unterschieden werden). Technisch hergestellter Cristobalit enthält typischerweise ca. 70 % Cristobalit, daneben in der Regel auch Anteile von Quarz und amorpher Kieselsäure. Der phasenkontrastmikroskopisch abgeschätzte Quarz- oder Cristobalit-Anteil wird bei der Kalibrierung verwendet; alternativ können Natronlaugebehandelte Cristobalit-Stäube 6) eingesetzt werden, deren Quarzgehalt röntgendiffraktometrisch bestimmt wurde.

Proben für Kalibrierreihen sind den gleichen Aufbereitungsschritten zu unterziehen, denen auch die Proben unterliegen, um anhand dieser Kalibrierstandards die Nachweisgrenze des Verfahrens realistisch abschätzen zu können.

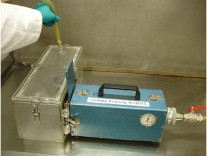

Die Gewinnung von Quarz- bzw. Cristobalit-A-Staubstandards kann durch Sedimentation [5] oder mittels Kaskadenimpaktoren erfolgen, alternativ auch durch Aufwirbeln von Quarz- bzw. Cristobalit-Staub mit Luft in einer kleinen Staubkammer und anschließender A-Staubprobenahme (siehe Abbildung 3). Der A-Staub wird mit einem Spatel vom Filter in ein Aufbewahrungsgefäß überführt.

Abb. 3

Beispiel für eine Staubkammer zur Gewinnung von A-Staub aus pulverförmigen Materialien (Eigenbau). Mit dem Luftstrom wird der in einem Tiegel befindliche Staub aufgewirbelt. Nach der Aufwirbelung wird das angesetzte Probenahmegerät angeschaltet und der A-Staub gesammelt. Dieser Vorgang wird mehrfach wiederholt.

Für die Zugabe der definierten Masse des Quarz- oder Cristobalit-Standards zur Präparation einer Kalibrierprobe haben sich zwei Methoden bewährt:

Direkte Einwaage

Die Masse des Standards wird direkt eingewogen, in Reinstwasser suspendiert und über einen Cellulosenitratfilter abfiltriert. Es ist zu beachten, dass bei geringen Einwaagen (unter 0,1 mg) die Wägefehler deutlich größer werden.

Suspensionsverfahren

Eine definierte Menge des Standards wird in einem 100- oder 250-ml-Messkolben in Reinstwasser oder Ethanol bzw. 2-Propanol in einem Ultraschallbad suspendiert und bis zur Marke aufgefüllt. Aus der Suspension wird nach Umfüllen in einen Erlenmeyerkolben und unter Rühren mit einem Magnetrührstäbchen (temperiert bei 20 °C im Badthermostat) mittels Mikroliterpipette die für den jeweiligen Kalibrierstandard notwendige Menge Suspension entnommen und über einen Membranfilter abfiltriert.

Die Rührgeschwindigkeit des Magnetrührstäbchens ist so einzustellen, dass keine Blasen in der Suspension entstehen. Unter diesen Bedingungen ist sichergestellt, dass der Staub in der Suspension vollständig aufgerührt ist. Um die Homogenität der Suspension zu überprüfen, empfiehlt sich eine wiederholte Entnahme einer bestimmten Menge und anschließende Analyse.

Für die Gewinnung von Kalibrierproben im Bereich zwischen 10 und 100 µg (100 µg und 1 mg) eignet sich eine Einwaage von 10 mg (100 mg) in 100 ml Flüssigkeit.

Es sollten zwei Kalibrierreihen erstellt werden. Eine Kalibrierung sollte dabei den gesamten Anwendungsbereich des Verfahrens abdecken (linearer Bereich der Kalibrierfunktion; die Obergrenze ist durch eigene Versuche zu ermitteln; empfehlenswert ist eine Obergrenze von 1 mg). Sie sollte aus mindestens 6, besser aber 10 äquidistanten Konzentrationsstufen zwischen 0,1 und 1 mg bestehen ( jeweils Doppelbestimmung). Hierdurch kann die Linearität der Kalibrierung im gesamten Auswertebereich kontrolliert und belegt werden.

Um die Nachweisgrenze des Verfahrens durch Berechnung abschätzen zu können und die Vorgehensweise bei der Auswertung zu optimieren (zu Auswerteproblemen siehe Abschnitt 4), sollte eine zweite Kalibrierung im Bereich zwischen 0,01 und 0,1 mg Quarz bzw. Cristobalit erstellt werden, ebenfalls aus mindestens 6, besser 10 äquidistanten Konzentrationsstufen.

Oberhalb einer Belegung der Analysenfilter von etwa 1,5 bis 2 mg ist aufgrund der spezifischen Massenschwächung der Strahlung mit einem Abweichen der Kalibrierfunktion vom linearen Verlauf zu rechnen (siehe Anhang). Um den maximalen Bereich des linearen Verlaufs der Kalibrierung und damit auch der Anwendung dieses Verfahrens feststellen zu können, sollten weitere Standards mit einer Belegung zwischen 1 und 2,5 mg erstellt werden.

Die maximale Belegung der Auswertefilter wird zusätzlich auch von der Art der begleitenden Substanzen bestimmt. Abhängig von den elementspezifischen Massenschwächungskoeffizienten der Stoffe in den zu analysierenden Stäuben können auch niedrigere als die mit reinem Quarzstaub ermittelten maximalen Belegungen geboten sein. In diesem Zusammenhang ist auch die Wahl der Röntgenröhre relevant (siehe Anhang).

Für die arbeitstägliche Kontrolle der Messbedingungen sind Standards mit einer Belegung von jeweils 1 mg Quarz zu erstellen. Ein solcher Standard wird nach etwa jeder 3. bis 10. Probe einer Messreihe analysiert. Abhängig von der bearbeiteten Probenzahl sollten bis zu zehn dieser Standards eingesetzt werden. Diese Standards dienen ebenfalls zur Korrektur bzw. Überprüfung der kontinuierlichen Intensitätsabschwächung der Leistung der Röntgenröhre. Die Röntgenröhre sollte bei 60 % ihrer ursprünglichen Strahlungsleistung ausgetauscht werden. Es sollte eine ausreichende Zahl von Standards für die arbeitstägliche Kontrolle hergestellt werden. Mindestens zwei davon sollten nur im Abstand von 6 bis 12 Monaten zusammen mit den anderen Standards gemessen werden. Hierdurch können mögliche Veränderungen der häufig verwendeten Standards erkannt werden.

Da die Standards regelmäßig benutzt werden, kann es im Laufe der Zeit zu einem Verlust von Quarzstaub auf dem Filter kommen. Um dies zu verhindern, kann der beaufschlagte Filter mit einer dünnen Schicht Ethylcellulose zur Haftverbesserung imprägniert werden. Hierzu wird z. B. Ethylcellulose-Lösung (2 g/90 ml Ethanol) aus einer Zerstäuberflasche aus ca. 10 cm Entfernung auf den Filter gesprüht 7). Durch die Imprägnierung mit Ethylcellulose reduziert sich die Intensität der Röntgenreflexe des Quarzes um ca. 3 %. Alternativ kann durch den Silbermembranfilter als letzter Präparationsschritt ca. 1 ml einer Lösung von 1 g Ethylcellulose in 100 ml Aceton gesaugt werden. Nach dem Trockensaugen ist der Staub mit dem Filter verklebt; bei dieser Präparation wurde keine Intensitätsabnahme festgestellt. Durch Versuche mit Leerfiltern ist sicherzustellen, dass die verwendete Ethylcellulose-Lösung röntgenamorph ist.

Die tatsächliche Intensitätsreduzierung ist durch Versuche zu ermitteln und zu berücksichtigen.

Herstellen der Ethylcellulose-Lösung: In einem Kolben werden auf 2 g Ethylcellulose 50 ml Ethanol zugegeben (alternativ: 1 g Ethylcellulose in 50 ml Aceton). Der Kolben wird unter gelegentlichem Aufschütteln 1 h in ein Ultraschallbad gestellt. Dann werden weitere 40 ml Ethanol hinzugegeben bzw. mit Aceton auf 100 ml aufgefüllt und die Lösung geschüttelt.

1,3-Butandiol hat eine Zündtemperatur von 400 °C. Beim Erhitzen der Tiegel kann eine explosionsfähige Atmosphäre entstehen. Daher darf der erste Glühschritt (Aufheizen auf 200 °C) nicht im Glühofen durchgeführt werden.

Um Verpuffungen oder schlagartiges Abbrennen der Filter zu verhindern, ist durch Kontrollen im Rahmen der Verfahrensentwicklung sicherzustellen, dass die Heizplatte keine starken Temperaturschwankungen aufweist und auch kurzfristig eine maximale Temperatur von 220 °C im Tiegel nicht überschritten wird.

Die Badflüssigkeit des Ultraschallbades ist regelmäßig auszutauschen, um eine salzsäurebedingte Korrosion zu begrenzen.

Durch Behandlung in Natriumhydroxid können Anteile amorpher Kieselsäure sowie amorphisierte Oberflächen von Quarz- und Cristobalit-Partikeln entfernt werden; siehe z. B. [4].

Hierbei ist auf die Abwesenheit von Zündquellen zu achten.