Abschnitt 2.1 - Fertigungsverfahren mit Minimalmengenschmierung

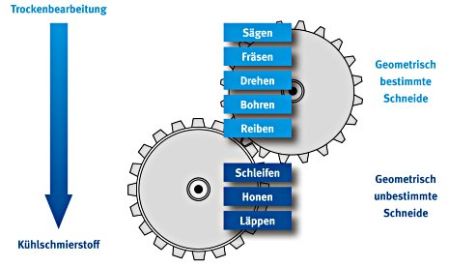

Die Aufgaben des Kühlschmierstoffs bei der herkömmlichen Nassbearbeitung sind neben dem Kühlen und Schmieren der Bearbeitungsstelle ebenfalls der Transport der Späne aus dem Bearbeitungsbereich. Für die Minimalmengenschmierung eignen sich daher vorwiegend Bearbeitungsprozesse, bei denen die Schmierung im Vordergrund steht. In Bild 7 ist der Kühlschmierstoffbedarf in Abhängigkeit von unterschiedlichen Zerspanungsverfahren dargestellt.

Bild 7 Kühlschmierstoffbedarf in Abhängigkeit vom Zerspanungsverfahren

Verfahren mit geometrisch bestimmter Schneide, wie Fräsen, Drehen oder Bohren, lassen sich heute mühelos mit Minimalmengenschmierung zerspanen. Aufwändiger ist die Umsetzung bei Verfahren mit zunehmend unbestimmter Geometrie der Werkzeugschneide, wo die Kühl- und Spülwirkung des Kühlschmierstoffs einen großen Einfluss auf den Zerspanungsprozess hat. Prozesse, wie das Schleifen, sind mit der Minimalmengenschmierung (noch) nicht wirtschaftlich realisierbar.

Bei der Zerspanung von Werkstoffen mit Minimalmengenschmierung in der Praxis kann man auf ein breites Spektrum verweisen. Für einen erfolgreichen Einstieg in die neue Technologie ist die Bearbeitung von Standardwerkstoffen zu empfehlen.

Die Bearbeitung mit Minimalmengenschmierung funktioniert mit Gusswerkstoffen besonders gut, da der Graphitanteil im Grauguss zusätzlich als Gleit- und Schmierkomponente wirkt (z.B. GG 25 - GGG 40). Ebenso lassen sich Bunt- und Nichteisen- (NE) Metalle (z.B. Aluminium bis 1 % Si Anteil) sowie Stahlwerkstoffe bis 800 N/mm2 Festigkeit (z.B. Automatenstahl, Vergütungsstahl CK 45) zerspanen. Aber auch schwer zerspanbare Werkstoffe können bei optimaler Prozessauslegung mit Minimalmengenschmierung bearbeitet werden (Beispiel: X90CrMoV18).

Eine in Forschungsprojekten und Arbeitskreisen immer wieder aktualisierte Werkstoff-Verfahrens-Matrix weist heute sehr vielfältige Einsatzbereiche der Trockenbearbeitung/Minimalmengenschmierung aus (siehe Tabelle 3).

Tabelle 3

Einsatzbereiche der Minimalmengenschmierung und Trockenbearbeitung

| Werkstoff | Aluminium | Stahl | Guss | ||

|---|---|---|---|---|---|

| Verfahren | Gusslegierung | Knetlegierung | Hochlegierte Stähle, Wälzlagerstahl | Automatenstahl, Vergütungsstahl | GG20-GGG70 |

| Bohren | MMS | MMS | MMS | Trocken | Trocken |

| Reiben | MMS | MMS | MMS | MMS | MMS |

| Gewindeschneiden | MMS | MMS | MMS | MMS | MMS |

| Gewindeformen | MMS | MMS | MMS | MMS | MMS |

| Tiefbohren | MMS | MMS | MMS | MMS | |

| Fräsen | Trocken | MMS | Trocken | Trocken | Trocken |

| Drehen | MMS/Trocken | MMS/Trocken | Trocken | Trocken | Trocken |

| Wälzfräsen | Trocken | Trocken | Trocken | ||

| Sägen | MMS | MMS | MMS | MMS | MMS |

| Räumen | MMS | MMS/Trocken | Trocken | ||

Eine Übersicht des ISF, Universität Dortmund, bietet eine sehr gute Orientierung über den technologischen Schwierigkeitsgrad der einzelnen Zerspanprozesse.

Tabelle 4

Anwendungsbeispiele mit Fertigungsverfahren und Motivation

| Branche | Werkstücke | Werkstoff | Prozesse | Motivation |

|---|---|---|---|---|

| Automobilzulieferer | Gehäuse Drosselvorrichtung | GD-AISi12Cu4 | Fräsen, Bohren, Reiben | Senkung Bauteilkosten um 8 % |

| Druckmaschinenhersteller | Leiste mit Bohrungen und Gewinden | Ck45 | Fräsen, Bohren, Gewinden, Reiben | Verkürzung der Prozesszeit: 10,49 min > 7,32 min |

| Automobilhersteller | Zahnrad PKW-Getriebe | Einsatzstahl 20MoCr4 | Wälzstoßen | Umweltschutz Bauteilkostensenkung um ca. 5 % |

| Elektronikkomponenten | Steckerelement, < 1 cm3 | Messing | Bohren, Fräsen | Hohe Schleppverluste der Ölkühlschmierung |

| Pneumatikzylinder | Anschlussstück | AI Druckguss: GD-ZnAI4Cu1 | Gewindebohren und Furchen | Verschmutzung des Maschinenumfelds Einsparung KSS-Kosten, Wartungs- und Reinigungsaufwand, höhere Schnittwerte |

| Werkzeug- und Formenbau | Werkzeuge | Werkzeugstähle | Fräsen und Drehen | Aufwandsverringerung für Wartung und Reinigung um 80 %, bessere Oberflächenqualität, kürzere Bearbeitungszeiten |

| Luftfahrt | Flugzeugintegralbauteile | AI-Knetlegierung | Fräsen | Umweltschutz Verschmutzung des Maschinenumfelds geringere Anschaffungskosten von Maschinen |

| Kraftwerkshersteller | Turbinenschaufeln | X22CrMoV 12.1, CrNi-Stähle | Fräsen | Vollstrahlkühlung erreichte Wirkstelle nicht prozesssicher, Standwegsteigerung um Faktor 3 |

Im Rahmen eines vom Bundesministerium für Bildung und Forschung (BMBF) geförderten Projektes unter dem Namen "Forschung für die Produktion von Morgen" wurden mehrere Fertigungsbereiche in Betrieben auf Minimalmengenschmierung umgestellt.

Besonders gefördert wurden kleine und mittelständische Unternehmen (KMU), welche aus Kosten- bzw. Kapazitätsgründen eher selten eigene Forschung betreiben können. Die interessierten Unternehmen wurden über die Möglichkeiten und Grenzen der Trockenbearbeitung informiert und bei der Umsetzung in die Praxis unterstützt.

In einem ausführlichen Abschlussbericht sind viele Beispiele aus zahlreichen Fertigungsbereichen mit Ergebnissen und Beschreibung der Vorgehensweise bei der Einführung der Minimalmengenschmierung festgehalten (Seite 80 ff. des Abschlussberichtes).

Der Bericht kann unter www.trockenbearbeitung.de über den Link "Bericht zum Verbundprojekt Technologienetz Trockenbearbeitung" aus dem Internet heruntergeladen werden.

Ähnlich wie bei der Nassbearbeitungen müssen bestimmte Grundanforderungen für eine einwandfreie Zerspanung erfüllt sein. Ein optimal abgestimmter Prozess (genauso wie bei Nassbearbeitung) ist erste Pflicht, d.h.

keine Aufbauschneiden durch zu geringe Schnittgeschwindigkeiten,

kein Rattern,

kein Unterschreiten der vom Werkzeughersteller angegebenen Mindestwerte für Vorschub und Zustellung,

kein Überschreiten der maximalen Eingriffslänge der Schneidkante oder des maximalen Vorschubs.

Die Erfahrung zeigt, dass Prozesse mit hohem Vorschub, hoher Schnittgeschwindigkeit und kurze Verweilzeiten des Werkzeugs optimal mit Minimalmengenschmierung funktionieren. Oftmals lassen sich die Werkstoffe mit wesentlich höheren Schnittparametern gegenüber der Nassbearbeitung bearbeiten.

Unabhängig von allgemeinen Anforderungen ist in jedem Fall eine Einzelfall-Betrachtung des vorliegenden Prozesses zu empfehlen. Dies fördert den Aufbau von betriebseigenem Knowhow im Umgang mit dieser neuen Technologie. Weiterhin erleichtert eine Vor-Ort-Betreuung der Lieferanten (Werkzeug, MMS-System, Schmierstoff, ...) zur optimalen Adaption und Einstellung der Systemparameter den Einstieg.